Универсальный вакуумный стол из МДФ своими руками

В этой статье вы узнаете как сделать вакуумный стол из МДФ для фрезерного ЧПУ станка своими руками. А так же о том какие необходимы для этого материалы и инструменты, какой выбрать насос, и зачем делить рабочую область на зоны.

Необходимые материалы

- МДФ, обычный, 3/4 «

- Ultralite Trupan МДФ, 3/4 «

- Болты, длина 1 дюйм 3 / 8-16 (4)

- Дюбель 1/4 «# 6

- Шурупы по дереву

- Клей для дерева

- Труба и фитинги из ПВХ, 2 «

- деревянные обрезки

Те из вас, у кого есть фрезерные станки с ЧПУ, знакомы с разочарованием при работе с зажимами или винтами для фиксации заготовки, а также с последующей обработкой, необходимой для вырезания и шлифования выступов. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете вакуумный двигатель — и готово! Теперь у вас есть прижимная сила в несколько килограммов на квадратный сантиметр, удерживающая вашу заготовку.

Обычные вакуумные прижимные системы требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы надежно удерживать заготовку. Универсальные вакуумные столы позволяют захватывать заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако есть некоторые ограничения для универсальных настроек. Небольшие детали и компоновки с множеством разрезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным вариантом для большинства применений, но не для всех.

Поверхность стола: основание, камера статического давления и выпускной патрубок

Поверхность универсального вакуумного стола состоит из трех склеенных между собой слоев. Во-первых, это основная плита , которая прикручивается к раме вашего ЧПУ и прикрепляется к трубопроводу вакуумной системы. Далее идет пленум . Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска , пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Плинтус и камера статического давления обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как это дешево и доступно в большом количестве. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые, и их необходимо герметизировать, чтобы обеспечить сильный вакуум. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметики на основе эпоксидной смолы или даже клей для дерева, разбавленный водой. На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

Доска для прокачки другая. Она должна быть достаточно твердой, чтобы поддерживать вашу заготовку, но достаточно пористой, чтобы воздух мог проходить через нее относительно легко. Рекомендуемый материал — МДФ Ultralite; он на 40% легче и пористее, чем обычный МДФ, за счет меньшего количества эпоксидных связующих. Перед тем, как приклеить прокладочную пластину к камере статического давления, вам необходимо снять более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Вакуум

Вакуумные системы варьируются от простых домашних установок с использованием Shop-Vacs(строительный пылесос) до коммерческих устройств, которые могут стоить больше, чем сам ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базовый вакуумный двигатель более чем достаточно для систем вакуумных столов.

Цель состоит в том, чтобы создать как высокий вакуум, так и большой объем воздуха, поскольку это позволяет вашему столу поддерживать необходимый вакуум, несмотря на значительные утечки в системе. С небольшой площадью стола, приблизительно 50х50 сантиметров, типичный полноразмерный Shop-Vac отлично работает. Если вам нужна специальная система, вы можете купить вакуумные двигатели у промышленных поставщиков. Например http://www.shtray.ru/

Вакуумный стол из МДФ. Использование зон.

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

При прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

Как сделать вакуумный стол для фрезерного станка своими руками?

Часто станки с ЧПУ (числовое программное управление) продаются вместе с вакуумным столом. Он предназначен для крепления листовых деталей с последующей их обработкой. Как правило, обработка подобных заготовок носит криволинейный характер.

При этом детали могут быть изготовлены из самых разных материалов – ДСП, шпон, фанера. Чаще всего вакуумные столы применяют к фрезерным станкам, на которых обрабатывают цельные листы (например, при изготовлении мебели).

- Как выглядит вакуумный стол?

- Как сделать дома?

- Вакуумный фиксатор для формовки пластика

- Источник энергии (для формовки пластика)

- Система управления

- Важные нюансы

Как выглядит вакуумный стол?

Данное приспособление представляет собой поверхность для обработки с разделенным на сектора покрытием. По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

Обрабатываемые детали фиксируются благодаря специальному вакуумному насосу. Именно он отвечает за надежное крепление заготовки к поверхности стола. Благодаря такому изобретению стала возможной криволинейная обработка листовых деталей с большими размерами.

Примечательно, что вакуумные пылесосы применяют предпочтительно для обработки деревянных заготовок. Если есть необходимость выполнить похожие работы с металлом, то в этих целях используют магнитные столы.

Также можно приобрести подержанный аппарат, но качество такого стола будет всегда под вопросом. Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Как сделать дома?

Вакуумный фиксатор для формовки пластика

Сделать подобное приспособление в домашних условиях можно, но занятие это не из легких. Нужно понимать специфику работы устройства и принципы его строения. Для формирования вакуумного стола подойдет любой устойчивый листовой материал, например, МДФ. Создаем контуры стола по типу коробки и на фронтальной стороне панели высверливаем дырки при помощи обыкновенной дрели.

К этой же коробке приделываем специальные ножки и устанавливаем перегородки с отверстиями диаметром от 7 до 8 сантиметров. Все это мы делаем, чтобы добавить нашему столу устойчивости и предотвратить его деформацию во время использования.

Источник энергии (для формовки пластика)

В качестве нагревателя часто используют проволоку не хромового типа. Такой подход влечет за собой довольно высокие затраты, к тому же подходящий материал найти довольно трудно. Как альтернативу можно использовать лампы галогенового типа. Лучше пожертвовать уровнем тепла, но получить доступные и эффективные нагреватели для самодельного вакуумного стола.

Патроны галогеновых ламп следует установить в предварительно просверленные пазы в металлическом листе. Из печатных плат делаем дорожки для проводки тока, устанавливаем их на основу и только тогда спаиваем. В противном случае придется потратить большое количество времени на пайку дорожек. Панель с лампочками должна находиться в коробе с крышкой, которая позволит осуществлять обслуживание устройства.

Система управления

Ключевые элементы управления вакуумным столом:

- Симметричный тиристор с параметрами работы от 20А и 240В. Его функция – регулировать процесс нагрева и координировать работу вентилятора.

- Фронтовая панель с жидкокристаллическим дисплеем. Интерфейс стола должен отображать состояние каждого нагревательного ряда. На панели также находится ключ активации устройства и кнопка его аварийного отключения.

- Плата с электромеханическими реле (6 штук). 5 реле активируют линии нагревателей, а шестая – вентилятор.

- Индикатор температуры стола.

- Плата нейтрального реле. В ее состав входят электромеханические реле (7 штук). Их функция – подключать линии нагревателей к нейтральному кабелю.

- Микроконтроллер с платой (АТmega644). Именно к этому устройству подключается температурный датчик, индикатор давления, дисплей, переключатель режимов, плата реле.

- Узел контроля над переменным током. Его функция – сопоставлять сигнал микроконтроллера, симметрического тиристора и линий с переменным током.

Ключевой элемент вакуумного стола – вентилятор, надо крепить к нижней стороне короба. Стоит отметить, что источник вакуума можно монтировать посредством дополнительной пластины и прокладок неопренового типа.

После окончательного создания всех ключевых элементов вакуумного стола можно приступать к его монтажу. Перед тестированием следует проверить качество всех соединений, бесперебойность и безопасность работы электрооборудования станка и стола.

Подобный тип стола, только без нагревательных ламп подойдет и для фрезерного станка. Таким образом, мы описали для вас самостоятельную разработку и монтаж наиболее сложного типа вакуумных столов, предназначенного для обработки пластика. Для работы с металлом или деревом достаточно правильно сделать только нижнюю часть этого устройства.

Вместо вентилятора, как источник вакуума можно использовать мощный насос. В том месте, где у стола для пластика находятся нагревающие элементы, у вас должен быть фрезерный станок.

Видео: вакуумный стол.

Вакуумные столы. Как сделать вакуумный стол для фрезерного станка своими руками? Вакуумный стол

Что такое вакуумный стол для ЧПУ и зачем нужен?

Для эффективной работы на лазерных и фрезерных станках с компьютерным управлением с использованием плоских деталей больших размеров крайне необходим вакуумный стол. Такое оборудование имеет высокую стоимость и далеко не всегда отвечает запросам потребителя. Поэтому нередко обладатели станков с ЧПУ конструируют такие столы самостоятельно, с учетом индивидуальных потребностей и размеров заготовок, которые будут на нем обрабатываться.

Для того чтобы работа на станках с ЧПУ шла с высокой точностью, необходима поверхность, которая способна надежно зафиксировать обрабатываемые материалы. Вакуумный стол может выполнить эту функцию за счет сильного прижатия изделия к поверхности, предотвращая незапланированные оператором перемещения, и делая работу на станке более точной и соответствующей загруженному макету. Кроме того, стол обеспечивает нагрев до необходимой температуры. Такое оборудование более функционально, чем магнитный стол, который подходит лишь для обработки металлических заготовок.

Прижимная сила в таких устройствах создается за счет разницы давлений, которая возникает между разреженной средой (вакуумом), образующимся под деталью, и давлением атмосферного столба, который прижимает деталь к столу. В зависимости от того, насколько большую поверхность имеет такой стол, прижимная сила может быть равна до одного килограмма на 1 квадратный сантиметр поверхности.

ВАЖНО! Надежность фиксации материала к столу прямо пропорциональна его площади.

Вакуумные столы служат мощным подспорьем в работе на станках с ЧПУ, обеспечивая эффективную фиксацию материала во время обработки, не давая режущим инструментам сдвинуть деталь и исключая необходимость ее ручной фиксации струбцинами или саморезами.

Вакуумные столы эффективны при работе с материалами следующих типов:

- все типы пластика;

- композитные материалы;

- органическое стекло;

- древесина;

- металлы.

Использование удерживающих устройств этого типа позволяет обрабатывать максимально тонкие листы материала, не деформируя их при этом.

Достоинствами вакуумных столов являются:

- Снижение временных затрат на крепление заготовок (более чем на 70 %).

- Снижение риска деформации материала при обработке тонких листов.

- Возможность безвибрационного зажима гнущихся материалов.

- Возможна фиксация неметаллов, в отличие от столов магнитного типа.

- Высокие показатели прижимной силы.

Принцип работы и конструкция вакуумных столов

Основополагающим принципом работы вакуумного стола является создание безвоздушного пространства за счет откачивания воздуха из камеры, образованной рабочими камерами и деталью. Фактически на обрабатываемый материал воздействует не сам вакуум, образованный устройством, а атмосферное давление, которое обеспечивает прижимание заготовки к рабочей поверхности.

Сила воздействия различается в зависимости от типа и мощности насоса, установленного в механизм, но она не может превышать показатели давления атмосферы.

Существует несколько типов конструкций вакуумных рабочих поверхностей:

- Решетчатые. Камеры здесь образуются продольными и поперечными канавками, нанесенными на рабочую поверхность и образующие при этом замкнутый контур. Если требуется фиксация деталей, которые обладают меньшим размером, чем площадь стола, используется специализированный уплотнитель, которые должен быть уложен в канавки по периметру зоны зажимания.

- Желобковые (шлицевые). В таких столах предусматривается наличие только продольных борозд. Столы данного типа могут быть использованы для фиксации деталей небольшого размера с невысокими показателями тангенциальных усилий при обработке, например: сверления отверстий, нанесения гравировки и др. При работе обязательно наличие запирающих контуров.

- Пористые. Конструктивной особенностью является наличие микропористых вставок, которые способствуют распределению усилий прижатия по всей площади обрабатываемой детали. Устройства позволяют фиксировать даже самые тонкие материалы (фольгу и др.)

- VAC-MAT. Рабочее поле разделено на множество автономно действующих вакуумных камер, что позволяет выполнять сквозное сверление, фрезеровку и т. д. Такие вставки быстро изнашиваются и являются расходным материалом.

- FLIP-POD. Конструкция стола предполагает наличие множества присосок с высоким разрежением. Она предназначена для фиксации заготовок, обладающих высокой массой и неровной поверхностью.

Решетчатый вакуумный стол

Производитель:

V&F(ВиФ)Решетчатый вакуумный стол предназначен для закрепления заготовок простой геометрической формы

| Модульность: | Да |

| Применение СОЖ: | Да |

| Обработка фольги: | Нет |

| Возможность сквозной обработки: | Нет |

| Изготовление нестандартных размеров: | Да |

| Размеры, мм: | 200х300…600х900 |

| Вес, кг: | от |

Материалы и инструменты для создания вакуумного стола для ЧПУ своими руками

Перед тем как приступить к сборке вакуумного стола своими руками, следует оценить, какие работы на станке ЧПУ будут выполняться в дальнейшем. Играют роль и материалы, которые будут использоваться. В процессе создания проекта необходимо найти баланс между площадью воздействия прижимной силы и силой, которая будет воздействовать на каждый из участков (чтобы избежать деформации материала), определить мощность требующегося насоса и т. д.

Для того чтобы собрать стол самостоятельно, потребуются следующие материалы и инструменты:

- лист из дерева или металла нужного размера;

- металлический профиль;

- вакуумный насос;

- элемент нагрева;

- управляющий блок;

- дрель;

- набор гаечных ключей;

- паяльник;

- отвертка.

Этапы изготовления

Проектирование и выбор заготовки

Для того чтобы собрать вакуумный стол для станка с компьютерным управлением самостоятельно, в первую очередь необходимо разработать чертеж. Размеры для его создания можно взять из каталогов, а образцом выбрать любой из продуктов массового производства.

Чаще всего размеры сетки берутся с шагом 12,5 мм, шириной канавки 4 мм и толщиной от 32,5 до 48 мм. Ширина плиты от края до оси первой канавки составляет 6,25 мм, что соответствует ровно половине шага сетки. Горизонтальные размеры устанавливаются произвольно, на основании размеров заготовок, которые будут обрабатываться на станке.

В продаже, как правило, встречаются цельные плиты, состоящие из одного модуля, но при создании собственного вакуумного стола пользователи могут разработать системы с несколькими вакуумными зонами.

В качестве основы могут быть использованы:

- листы фанеры (толщиной от 1,6 до 2 см);

- листы ДСП (ламинированные);

- дюралевые или текстолитовые плиты типа Д16Т или Д16АТ толщиной от 8 до 1,2 мм.

Создание рабочей поверхности и короба

Рабочая поверхность стола должна быть предельно ровной, иначе обрабатываемые детали будут копировать неровности лежащей в основе плиты. После выравнивания на листе в шахматном порядке высверливаются отверстия. Тыльная сторона материала при этом предназначается для примыкания к насосу.

Надежность конструкции обеспечивается за счет установки перегородок. Они позволяют избежать деформации стола во время его эксплуатации.

Следующий шаг – нарезка канавок в соответствии со схемой, выбранной ранее. Оптимальная глубина нарезки на начальном этапе – не более 2,8 мм. После нарезки в канавки закладывается уплотняющий шнур.

Далее идет этап изготовления трассы. Для ее создания потребуется пластиковая труба с диаметром от 2,5 до 3,2 см. Если рабочая поверхность сплошная – плита делается из двух частей, после чего стык надежно герметизируется. Трасса в таком случае подается с торцевой стороны.

Для каждой из зон устанавливается собственный шаровой вентиль, который обеспечивает автономную работу отдельных секторов.

После того как сборка трассы завершена, наступает этап сверления отверстий. Чаще всего высверливаются:

- 1 отверстие на стыке канавок (для обеспечения вакуума);

- в центре квадратов для крепления к штатному столу;

- дополнительные отверстия для фиксации заготовок с торцов.

Коробка

При изготовлении коробки повышенное внимание уделяется определению ее высоты. Это обусловлено тем, что заготовка вакуумного стола предназначается для станков с ЧПУ. Из металлических или деревянных частей создается устойчивая конструкция, на которой будет крепиться рабочая поверхность. Над рабочей зоной при этом устанавливается нагревательный элемент.

ВАЖНО! Коробку лучше всего сделать разборной – это существенно упростит ее дальнейшее обслуживание и транспортировку.

При сборке крайне нежелательно использовать подвижные соединения или недолговечные материалы.

Нагревательный элемент

В качестве нагревательного элемента при самостоятельной сборке вакуумного стола лучше всего себя зарекомендовала нихромовая нить, но высокая стоимость не сделала ее популярной в массах. Именно поэтому при самостоятельной сборке пользователи чаще всего применяют галогеновые лампы.

В металлическом листе просверливаются три отверстия, в них крепятся нагревательные элементы и монтируется электрическая часть. Лампы при этом необходимо соединять параллельно друг другу. Соединение обеспечивается спайкой медных проводов. Конструкция световой панели также должна предусматривать возможность ее разбора.

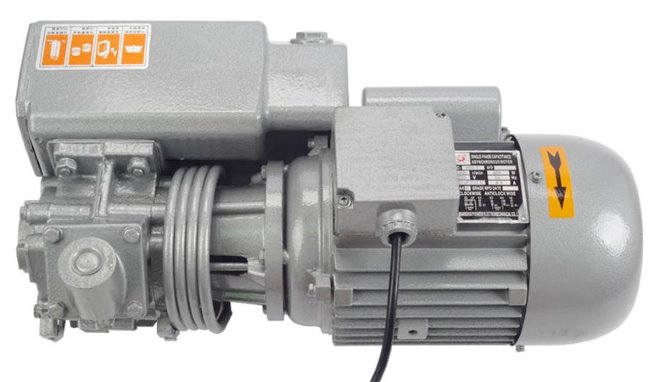

Вакуумный насос

Наиболее важный конструктивный элемент, который обеспечивает создание разреженной среды и надежную фиксацию деталей. Предпочтение при выборе стоит отдавать специализированным генераторам вакуума с манометрами. Если специализированный насос не может быть установлен – возможно использование вакуумных вентиляторов, несмотря на их менее высокую мощность. Если конструкция стола слишком сложна – манометр и регулятор нагрева устанавливаются в управляющий блок.

Блок управления

Электронная составляющая вакуумного стола необходима для того, чтобы обеспечивать эффективную регулировку нагрева рабочей поверхности и наиболее стабильную фиксацию деталей. Для работы потребуется:

- микроконтроллер с дисплеем;

- реле для управляющих блоков;

- датчики температуры и давления.

В минимальной комплектации требуются 2 реле (для включения и выключения насоса, а также контроля над нагреванием панели) и по одному датчику.

Если планируется создание автономно работающих секций – потребуется большее количество реле и более производительный контроллер.

Порядок изготовления

Чтобы сделать работоспособный вакуумный стол своими руками, потребуется только найти заготовку соответствующего размера. Оборудование для этого у вас уже есть – это портальный фрезерный станок. Предлагаем рассмотреть самодельный вакуумный стол решетчатого типа как наиболее простой в изготовлении. В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

Проектирование и выбор заготовки

Чтобы сделать вакуумный стол для ЧПУ своими руками, чертежи придется разрабатывать самостоятельно, производитель станка вряд ли поделится ими. Однако основные размеры все же можно взять из каталогов. За образец можно взять любой из продуктов компании Witte Barskamp KG, которая изготавливает вакуумные столы для фрезерных станков с ЧПУ.

Они делают решетчатые плиты с шагом сетки 12,5 мм, шириной канавки 4 мм, толщиной 32,5, 38 и 48 мм. Ширина от края плиты до оси первой канавки составляет полшага (6,25 мм). Горизонтальные размеры можно выбирать произвольно, исходя из габаритов обрабатываемых деталей.

Производитель предлагает модульные плиты, однако владельцы фрезерных станков предпочитают делать цельные конструкции с несколькими вакуумными зонами (замкнутыми контурами).

В качестве самых бюджетных материалов используется фанера 16-20 мм или ламинированные листы ДСП. Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

Выравнивание заготовки

Первоначально заготовку для вакуумного стола ЧПУ необходимо сделать идеально плоской, чтобы впоследствии обрабатываемые детали не копировали неровности при зажатии. Для этого по обеим поверхностям нужно сделать 1-2 прохода чистовой спиральной фрезой диаметром 20 мм до полного касания.

Чем различаются самодельный и заводской вакуумный стол?

Рабочее оборудование, созданное самостоятельно, позволяет адаптировать устройство под нужды конкретного производственного процесса. Вакуумные столы, сделанные своими руками, позволяют учесть все нюансы обработки деталей, связанные с их размерами, а также включить все функции – от фрезерной обработки до формовочных работ. Вакуумный стол для станка с ЧПУ, собранный самостоятельно, позволяет сэкономить средства пользователя и упростить дальнейшее обслуживание устройства.

Вакуумные столы позволяют существенно улучшить эффективность производственного процесса и повысить качество изготавливаемой продукции. Это обеспечивается за счет создания мощного прижимного усилия, необходимого для достижения стабильного качества. Если станок с ЧПУ не имеет в комплектации готового стола – его можно сделать самостоятельно. Это несложный процесс, а схемы и чертежи устройств можно найти в свободном доступе в сети Интернет.

- 15 ноября 2020

- 626

Решетчатый вакуумный стол

Одним из самых привычных вакуумных зажимных приспособлений со времен закрепления вакуумом, когда-либо открытых, является решетчатый вакуумный стол. Данный тип зажимного приспособления используется для закрепления заготовок простой геометрической формы. Рабочая поверхность стола выполнена в виде решетки с канавками. Канавки служат для укладки уплотнительного вакуумного шнура по периметру обрабатываемой детали, образуя замкнутый контур. На выложенный контур выкладывается заготовка и базируется по упорам на торцах вакуумного стола. При подаче вакуума заготовка плотно прижимается к поверхности стола.

Принцип работы вакуумного стола вы можете узнать в разделе СТАТЬИ.

Скачать каталог:

Мембранно-вакуумный пресс: виды, принцип действия, изготовление своими руками

Мебельная промышленность сегодня развивается очень активными темпами, что связано с повышением благосостояния людей и, соответственно, с увеличением спроса на предметы мебели, повышающие качество жизни и делающие ее более комфортной. Это, а также то, что современные потребители стали более требовательными не только к качеству изготовления мебели, но и к ее декоративным характеристикам, привело к тому, что предприятия, работающие в данной отрасли, стали все более активно использовать в своем производстве инновационные методики и высокотехнологичное оборудование, одним из видов которого является вакуумный пресс.

Вакуумный пресс используется при производстве мебельных фасадов, столешниц, дверей и для изготовления декоративных элементов из акрила или АБС-пластика

Применение вакуумного станка и соответствующих расходных материалов позволяет наделить мебель совершенно уникальными декоративными характеристиками, что значительно повышает конкурентные преимущества предприятия, которое использует в своем производстве данное оборудование.

Принцип действия

Основной сферой применения вакуумных прессов является мебельная промышленность, где такое оборудование используется при производстве элементов корпусной и мягкой мебели – для оклейки элементов мебельных конструкций ПВХ-пленкой и шпоном, которые выполняют преимущественно декоративные функции. В задачи пресса вакуумного в данном случае входят осаживание пленки или шпона и обеспечение их плотного прилегания к поверхности элемента мебельной конструкции.

Технология вакуумного прессования обеспечивает быструю и качественную отделку МДФ

Принцип, по которому работает вакуумный пресс для шпонирования и покрытия мебельных заготовок пленкой ПВХ, достаточно прост. Нагретая и ставшая более пластичной пленка под воздействием вакуума, создаваемого под ее поверхностью, плотно обтягивает мебельную заготовку, точно повторяя ее конфигурацию.

Пленка, нанесенная по вакуумной технологии на поверхность мебельной заготовки, изготовленной из МДФ или ДСП, держится очень долго и не содержит под собой даже мельчайших пузырьков воздуха.

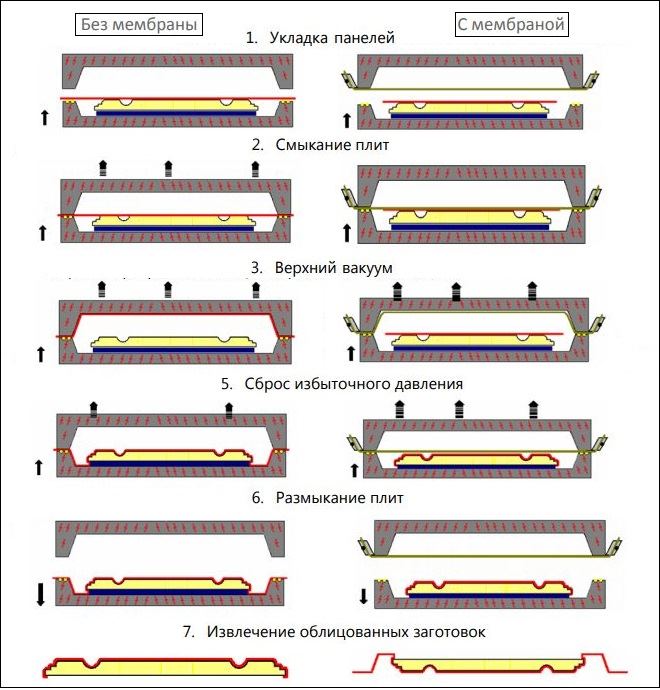

Процесс оклейки пленкой ПВХ мебельного элемента с использованием вакуумного пресса включает в себя такие технологические операции, как:

- укладка мебельных заготовок на стол оборудования;

- покрытие заготовок пленкой и установка прижимной рамки;

- герметизация вакуумной камеры;

- разогрев камеры и откачивание из нее воздуха;

- охлаждение заготовок, уже обтянутых пленкой;

- обрезка пленки по контуру заготовок.

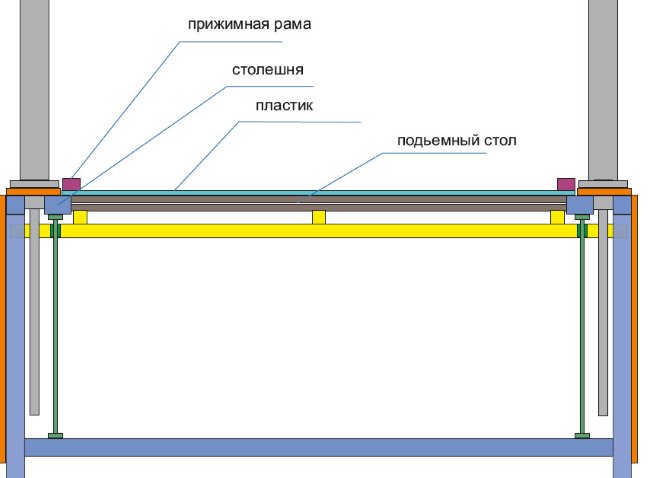

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Основные элементы вакуумного пресса

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.

Промышленный мембранно-вакуумный пресс с ЧПУ с подогревом верхней и нижней плиты

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см 2 );

- вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см 2 ).

В обычном прессе облицовочный материал прижимается к детали атмосферным давлением, а в прессе с избыточным давлением в полость над заготовкой дополнительно нагнетается сжатый воздух

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Наиболее распространены два варианта компоновки вакуумных прессов

Назначение мембраны в конструкции вакуумного пресса

Оба типа устройств комплектуются специальной мембраной, поэтому более правильное их название – прессы мембранно-вакуумные. Используется такой элемент вакуумного пресса как при шпонировании элементов мебельных конструкций, так и при их покрытии пленкой ПВХ. В первом случае мембрана необходима для того, чтобы увеличить давление, оказываемое на поверхность заготовки и покрывной материал в процессе их соединения. Кроме того, при создании шпонированного слоя на поверхности заготовки из МДФ или ДСП мембрана предотвращает сдвиг покрывного материала по отношению к поверхности заготовки в процессе их соединения. При покрытии мебельных заготовок слишком тонкими пленками ПВХ мембрана защищает их от негативного воздействия высоких температур, создаваемых в вакуумной камере.

Принцип работы вакуумного пресса с мембраной или без

Мембраны, которыми оснащаются вакуумные прессы, могут быть двух типов: каучуковые и изготовленные из силикона. Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Другие области применения

Кроме оклейки поверхности элементов мебельных конструкций шпоном и пленкой ПВХ, мембранно-вакуумный пресс (МВП) может быть успешно использован для решения других задач, к которым, в частности, относятся:

- перенос на любые поверхности надписей и изображений методом сублимации;

- формирование из пластиковых листов объемных деталей различного назначения.

Для переноса изображений со специальной бумаги практически на любые (в том числе и рельефные) поверхности методом сублимации применяется такое оборудование, как термовакуумный пресс. Используя термовакуумный мембранный пресс, можно наносить надписи и изображения на изделия, изготовленные из керамики, пластика, текстиля и других материалов.

Настольный мембранно-вакуумный пресс

Принцип, по которому работает мембранный вакуумный термопресс, заключается в следующем.

- Изделие с закрепленным на нем листом бумаги, с которого необходимо перенести надпись или изображение, помещается на стол вакуумного пресса.

- Плотный прижим листа бумаги с изображением или надписью к изделию обеспечивает мембрана пресса, под которой создается вакуум.

- Под крышкой пресса после ее закрытия создается температура, под воздействием которой изображение или надпись с бумаги и переносится на поверхность изделия.

Вакуумные термопрессы, представленные на современном рынке большим разнообразием моделей, активно используются как крупными полиграфическими предприятиями, так и небольшими компаниями, занимающимися производством сувенирной продукции.

Вакуумный пресс для формовки пластиков

Для изготовления из листового пластика изделий рельефной формы применяется формовочно-вакуумный пресс. Используя такой формовочный станок, работающий по принципу мембранно-вакуумного пресса, из плоских пластиковых листов можно изготавливать объемные изделия, глубина впадин или выпуклостей на поверхности которых доходит до 500 мм. Корпуса вакуумных прессов данного типа, как правило, рассчитаны под достаточно габаритные изделия, что позволяет производить на таком оборудовании продукцию широкого ассортимента.

Современные модели формовочных вакуумных прессов, оснащенные системами ЧПУ, обладают опцией, позволяющей одновременно нагревать разные участки обрабатываемой заготовки до различной температуры. Это позволяет изготавливать из листового пластика объемные изделия с достаточно сложным рельефом. Весь процесс обработки на таком оборудовании управляется и контролируется системой ЧПУ. Таким образом, вакуумная формовка своими руками при использовании данного оборудования не выполняется, оператор станка только задает программу, все остальное делает машина.

Как правильно выбрать оборудование

Выбирая мембранно-вакуумный пресс для решения определенных задач, следует ориентироваться на его наиболее важные параметры.

Марка и страна-производитель насоса

На вакуумных прессах могут быть установлены насосы от зарубежных (как правило, итальянских) или отечественных производителей. В первом случае вакуумный пресс мембранный будет стоить дороже, но и насос, который на нем установлен, будет надежнее. Между тем отечественные вакуумные насосы тоже достаточно надежны, но самое главное – проблем с их ремонтом возникать не должно, так как найти запасные части для отечественного насосного оборудования не представляет особых сложностей.

Надежность и производительность пресса зависит в первую очередь от вакуумного насоса

Материал облицовки вакуумного стола

Очень важно, чтобы это был именно металл, а не листы ДСП, которые для таких целей используют некоторые производители. После непродолжительного использования столы, изготовленные из ДСП, просто придут в негодность.

Размеры

Это одна из важнейших характеристик, на которую следует обращать особое внимание, когда вы будете выбирать мембранно-вакуумный пресс. От габаритов вакуумного пресса в первую очередь зависит количество заготовок, которые на нем можно обрабатывать одновременно. Естественно, чем большим будет такое количество, тем более производительным будет вакуумный пресс. Между тем следует учитывать и то, что размеры оборудования напрямую влияют и на его стоимость, поэтому выбирать в данном случае следует оптимальный вариант.

Вакуумные прессы изготавливаются типовых размеров, например, для облицовки шпоном чаще всего используются размеры 2500х1500, 3000х1500, 2500х1200 или 3000х1200 мм

Вид нагревательных устройств

Преимущественное большинство специалистов советует выбирать вакуумные прессы, оснащенные КГТ-лампами, при использовании которых пленка, наклеиваемая на верхнюю часть гнутых деталей, не плавится и не прогорает. В том же случае, если будет выбрано оборудование, оснащенное ТЭНами, то придется постоянно контролировать, чтобы расстояние от таких нагревательных элементов до самой верхней части поверхности заготовки было не менее 150 мм.

Торговая марка пресса

Поскольку вакуумные прессы являются достаточно дорогостоящим оборудованием, выбирать устройство от неизвестных производителей, которое затем придется постоянно ремонтировать, не стоит.

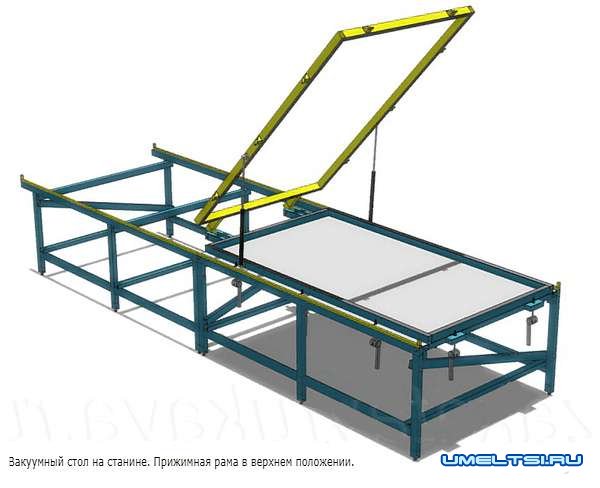

Самостоятельное изготовление вакуумного пресса

Многие частные мастера по изготовлению мебели и владельцы небольших мебельных компаний, руководствуясь естественным желанием минимизировать расходы, задаются вопросом о том, как изготовить вакуумный пресс своими руками. Сделать такой станок своими руками можно, в интернете легко найти чертежи данного оборудования, да и с приобретением комплектующих для него особых проблем не возникает. Немаловажным стимулом при реализации такого желания является и то, что себестоимость самодельного вакуумного пресса, если подойти к вопросам его изготовления правильно, будет значительно ниже стоимости серийного оборудования.

При желании и наличии хороших навыков работы с техникой можно изготовить и станок для вакуумной формовки своими руками, если есть потребность в оборудовании, позволяющем делать объемные изделия из плоских пластиковых листов.

Прежде чем начать изготавливать вакуумный пресс своими руками, следует хорошо изучить конструкцию такого оборудования, определиться с техническими параметрами устройства, которое необходимо именно вам, и закупить расходные материалы и комплектующие. Кроме того, можно воспользоваться советами и выложенными в интернете видео тех, кто уже изготовил вакуумный пресс своими руками и делится своим опытом.

Схема самодельного вакуумного пресса

Устройство столешницы станка

Для того чтобы изготовить вакуумный пресс своими руками, потребуются следующие расходные материалы и комплектующие:

- стальные профильные трубы, швеллеры и уголки;

- листовая сталь;

- зажимы для фиксации прижимной рамки;

- четыре газовых лифта – для подъема и опускания прижимной рамки;

- рельсы для термомодуля;

- резиновые уплотнительные элементы;

- водокольцевой вакуумный насос, оснащенный баком для воды;

- стальные трубы;

- кварцевые галогенные тепловые лампы для термомодуля.

Для того чтобы изготовить вакуумный пресс своими руками, потребуется набор слесарных инструментов, сварочный аппарат, электродрель и угловая шлифовальная машинка.

Фото узлов самодельного вакуумно-формовочного станка

После того как все комплектующие и расходные материалы для изготовления вакуумного пресса будут подготовлены, следует, ориентируясь на чертежи того устройства, которое вас устраивает по своим техническим параметрам, нарезать трубы, профильный и листовой металлопрокат по требуемым размерам и приступать к сборке оборудования.

Вакуумный пресс своими руками

Вакуумный пресс – это устройство, с помощью которого из такого материала как МДФ можно заниматься изготовлением мебельных фасадов с пленкой ПВХ и декоративных накладок для дверей. Такой агрегат продается в магазинах, но вы достаточно легко можете сделать его своими руками.

Для чего нужен вакуумный пресс и как он работает

Корпусная и мягкая мебель часто производится из пленочных мебельных фасадов, поскольку последние сочетают в себе такие достоинства как:

• широкий спектр цветов;

• различные формы;

• невысокую стоимость.

Для изготовления таких фасадов применяется специальное оборудование, и главный инструмент в этом производстве – вакуумный пресс. Устройство позволяет усадить пленку ПВХ на заготовку с МДФ основой.

Пресс состоит из следующих ключевых элементов:

• вакуумной камеры или стола;

• термомодуля.

Камера обычно выполнена в прямоугольной форме, для нее используется жесткий материал – когда изнутри искусственно создается отрицательное давление, этот материал не сжимается. С наружной стороны происходит укладка пленки ПВХ, и герметизация ее краев с рамой.

Пленка усаживается в таком порядке действий:

• заготовки укладываются на стол;

• процесс герметизации;

• пленки разогреваются;

• откачивается воздух;

• процесс охлаждения;

• вырезаются заготовки, излишки пленки с фасада удаляются.

Как сделать вакуумный стол

Вакуумная ванна

В качестве дна в вакуумной ванне используется 2-миллиметровый стальной лист. Чтобы максимально уменьшить прогибы листа, на который будет воздействовать отрицательное внутреннее давление, и сделать поверхность стола как можно более ровной, приступаем к изготовлению каркаса жесткости. Эту конструкцию делаем из той же профильной трубы 60х40х2.

Предварительно нарезанная труба, как указано в проекте, укладывается на стапель, жестко закрепляется при помощи струбцин, все примыкания провариваются. Когда каркас жесткости готов, поверх него приваривается лист стали. На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

Чтобы лист не коробило из-за продолжительного воздействия высокой температуры, можно использовать нижеследующий альтернативный способ, как приварить лист к каркасу. Прежде, чем уложить стальной лист на каркас жесткости, по периметру листа наносим состав для герметизации, который рассчитан на действие высоких температур. Здесь можно воспользоваться, к примеру, силиконовым высокотемпературным герметиком. Сварка же проводится не в виде сплошного шва, тут мы делаем регулярные фиксирующие прихватки – шаг примерно 50 мм.

Этот способ предусматривает то, что из-за кратковременных локальных воздействий сварки весь герметик не будет поврежден, выжжен, а только небольшая часть непосредственно у прихваток. В большей своей части герметик, после того как отвердеет, будет выполнять свою функцию.

Как делаем каркас жесткости и собираем вакуумную ванну:

• варим каркас жесткости;

• к нему привариваем лист стали;

• по периметру листа герметично привариваем стационарную нижнюю раму, которая включает часть шарнирного соединения, что фиксирует подъемную верхнюю раму.

Как сделать подъемную, прижимную, верхнюю раму

В качестве материала изготовления рамы применяем профильную трубу 60х40х2 мм. Прижимную раму выполняем точно в тех размерах, что и у вакуумной рамы. Если ровный профиль – не погнутый и не покрученный достать не удалось, тогда отбираем попарно самые ровные листки. Из них мы изготовим части вакуумного стола, которые плотно примыкают между собой.

Подъем прижимной рамы будет осуществляться за счет регулируемых шарнирных соединений. Шарниры можно регулировать, когда будет наклеен уплотнитель в виде полос листовой резины со средней жесткостью – толщина примерно 2 мм.

Приваренные шайбы требуются, чтобы увеличить площадь трения. Шкворень шарнирного соединения в виде стального прута D12, на концах которого имеется резьба.

Чтобы удерживать прижимную раму поднятой, можем воспользоваться газовыми лифтами.

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:

• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм;

• прут: 2 м, диаметр 10 мм;

• профильная труба: 2 м, 20х20х2 мм.

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Вакуумный пресс

Вакуумный пресс является многофункциональным устройством, применяющимся во многих направлениях. Чаще всего пресс используется в мебельной промышленности, где он помогает производить красивую мебель.

Принцип действия

Технология прессования используется по-разному. В настоящее время она важна для производства плоских и изогнутых деталей в деревообработке, мебели, дизайне интерьеров и термоформовании твердых поверхностей (акриловый камень) и пластмассовых изделий. Даже автомобильная, авиационная и композитная промышленность открыли для себя многоцелевое применение мембранного и вакуумного прессования для изготовления приборных панелей, крыш, композитных материалов из различных листов и для композитных деталей со смолой.

Термоформование с помощью пресса используется в ванных комнатах, кухнях и мебели, а также для производства МДФ фасадов, дизайна в ресторанах, гостиницах, аэропортах и магазинах. Благодаря термоформованию акриловые твердые поверхности могут принимать изогнутые формы в 2D и можно создавать эффектные дизайны в 3D. Кроме того, поверхности легко обрабатываются стандартными инструментами.

Вакуумный пресс имеет простой принцип работы. Процесс термоформования состоит из двух фаз: нагрева и применения давления. Твердые поверхности должны быть нагреты до температуры 155-165 °C, чтобы быть гибкими и формованными. Время, необходимое для нагрева сплошной поверхности, зависит от толщины материала и технологии нагревательной печи.

После нагревания материал может быть изменен с помощью мембранных прессов. Предварительно разогретый материал помещается на пресс-форму внутри. После закрытия мембранной рамы создается вакуум, и атмосферное давление плотно прижимает мембрану и материал к пресс-форме. В зависимости от толщины, материал должен остыть до температуры не менее 60 °C, прежде чем его можно будет извлечь из пресса.

Конструкция

Конструкция вакуумного пресса очень проста. Жесткая рама для создания плоской рабочей поверхности, подходящая для поддержки пресс-форм и больших и тяжелых материалов, вакуумный насос для откачки воздуха, содержащегося в вакуумной камере между столом пресса и мембранной рамой. Несомненно, сердцевиной каждого пресса является вакуумный насос, который, в зависимости от типа насоса, может создавать вакуум от 85 % до 99 % от давления окружающей среды.

Виды мембран

Различают три вида мембран: из латекса, натурального каучука и силикона. Латексная мембрана выделяется своей эластичностью и рекомендуется для очень малых радиусов. В основном используется в автомобильной промышленности для прессования кожи и тканей. Однако она чувствительна к ультрафиолетовым лучам и имеет высокий уровень износа. Мембрана из натурального каучука также обладает очень высокой эластичностью и выделяется своей режущей способностью, что делает ее пригодной для шпонирования, ламинирования и сгибания древесины.

Силиконовая мембрана необходима для термоформования твердых поверхностей и пластмасс из-за ее высокой термостойкости до 230 °C. Максимальная температура латекса и натурального каучука составляет около 120 °C. С другой стороны, силикон не рекомендуется для большинства применений в деревообработке. По этой причине рекомендуется приобрести сменную мембрану, если в дополнение к работе с деревом необходимо нагревать твердые или пластмассовые материалы.

В целом, существует два типа вакуумных насосов: со смазкой и с сухим ходом. Насосы с сухим ходом более универсальны и не требуют обслуживания. Они используются для шпонирования, ламинирования и сгибания древесины, а также для термоформования твердых поверхностей и могут достигать максимального давления до 9 т/м².

Вакуумные насосы со смазкой достигают уровня вакуума до 99% от давления окружающей среды при давлении прессования до 9,9 т/м². Они рекомендуются для таких применений, как 3D ПВХ ламинирование кухонных дверей, термоформование пластмасс и применение в композитном секторе. Они также используются для шпонирования, ламинирования и сгибания древесины из-за высокого давления. Важно поддерживать правильное техническое обслуживание, так как вода из таких клеев, как белый клей, может попасть в масляный контур.

Термовакуумный пресс необходим для производства столешниц, МДФ-фасадов, облицовки дверей.

Вакуумные мембранные прессы также поставляются с модулями верхнего нагрева, способными нагреваться от 80 °C до 180 °C. Этот тип пресса в основном используется для шпонирования, ламинирования и гибки древесины, а также для 3D ламинирования ПВХ (полиламината). Нагревание осуществляется конвекцией с помощью циркулирующего воздуха или инфракрасных кварцевых ламп и имеет следующие задачи:

- Ускорение времени прессования/сушки для более высокой производительности.

- Активация 2-компонентных клеев.

- Обогрев ПВХ для 3D ламинирования кухонных дверей или полиламината.

- Предварительный нагрев пластиковых листов для термоформования.

Кроме того, существуют области применения (такие как сублимация), где необходим нагрев снизу.

Самостоятельное изготовление вакуумного пресса

Современные вакуумные мембранные прессы очень удобны в использовании. Они могут управляться простым в использовании цифровым программируемым управлением с помощью сенсорного экрана. Определяемая пользователем программная память и управление с помощью вакуумных параметров давления, времени и/или температуры позволяют осуществлять полностью автоматическое производство. Контроль процесса гарантирует высокий уровень качества.

Многие мастера руководствуются желанием минимизировать расходы и задумываются о том, возможно ли изготовление пресса своими руками. Вакуумный пресс, изготовленный своими руками — это просто. В интернете можно найти чертежи устройства и купить необходимые комплектующие. Если подойти ко всему с умом, то самостоятельное изготовление обойдется намного дешевле, чем покупка серийного оборудования. До изготовления пресса необходимо внимательно изучить конструкцию, найти оптимальные технические параметры и купить комплектующие с расходниками. Также необходимо иметь электродрель, сварочный аппарат, угловую шлифовальную машинку и набор слесарных инструментов.

Как сделать вакуумный пресс своими руками

Вакуумный пресс – это агрегат, позволяющий производить на основе МДФ мебельные фасады с пленками ПВХ и декоративные накладки для дверей. Его можно приобрести, а можно сделать в домашних условиях.

Вакуумный пресс – это агрегат, позволяющий производить на основе МДФ мебельные фасады с пленками ПВХ и декоративные накладки для дверей. Его можно приобрести, а можно сделать в домашних условиях.

Материал будет посвящен тому, как сделать вакуумный пресс своими руками, и что для этого потребуется.

Помните, что такая работа – достаточно сложная, нужно соблюдать правила безопасности, ведь она связана с применением электроинструментов высокой степени опасности и тяжелыми конструкциями. Желая собрать пресс своими руками, оцените свои возможности, и если это для вас сложно, лучше доверьте это дело профессионалу.

Вакуумный пресс: назначение и принцип работы

Пленочные мебельные фасады широко используются при изготовлении корпусной или мягкой мебели благодаря таким характеристикам:

- широкий ассортимент цветов;

- разнообразие форм;

- доступная стоимость.

Такие фасады изготавливаются на специальном оборудовании, при этом главным производственным инструментом является вакуумный пресс. Он усаживает ПВХ пленку на поверхность заготовки на основе МДФ.

Пресс включает в себя такие ключевые элементы:

- вакуумная камера или стол;

- термомодуль.

Камера чаще всего имеет прямоугольную форму и сделана на основе жесткого материала, который не сжимается при искусственно созданном отрицательном давлении изнутри. А снаружи укладывается ПВХ пленка, края которой герметизируются с рамой.

Процесс усаживания пленки включает в себя такие этапы:

- укладка заготовок на стол;

- герметизация;

- разогрев пленок;

- откачка воздуха;

- охлаждение;

- вырезка заготовок и удаление с фасада излишек пленки.

Вакуумный пресс своими руками: что нужно знать?

Перед работой по самостоятельному изготовлению вакуумного пресса помните следующее:

спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;

спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;- возможные неисправности устраняются лишь в течение определенного срока;

- прибор имеет только ручное управление;

- для работы используются доступные и распространенные материалы;

- не гонитесь за красивым дизайном конструкции;

- скорость работы и удобство должны быть не хуже заводских аналогов.

Если планировать закупки комплектующих и выполнить работы правильно, себестоимость пресса, сделанного своими руками, будет значительно ниже заводского аналога, а вы сможете в домашних условиях изготовить пленочные фасады и МДФ накладки.

Изготовление станины для вакуумного пресса

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Для изготовления станины вам потребуются:

- стальная профилированная труба;

- рельсы для термомодуля.

Проект станины лучше всего моделировать на компьютере посредством специальных программ по 3 D -моделированию.

Для работы потребуется следующий набор инструментов:

- малая одноручная угловая шлифовальная машина, диаметр диска которой составляет 115 или 125 мм;

- сварочный аппарат;

- электродрель;

- слесарный набор, включающий молоток, гаечный ключ, карандаш, рулетку и т.д.

Этапы работы по сборке станины будут такими:

- порежьте стальной профиль на детали согласно картам раскроя;

- на ровной поверхности выложите их в соответствии с проектом, выровняйте и зафиксируйте посредством струбцин;

- прихватите места соединения деталей с учетом окончательной проварки со всех сторон или полной проваркой швов без прихваток;

- сбейте шлак со швов и проверьте их качество;

- при необходимости зачистите их болгаркой со шлифовальным кругом;

- просверлите отверстия;

- зачистите поверхность металлической щеткой от ржавчины;

- загрунтуйте поверхность;

- покрасьте ее кистью или баллончиком.

Для работы сварочный аппарат можно выбирать на основе трансформатора переменного тока, прибор инверторного типа или полуавтоматический прибор.

Как сделать вакуумный стол

Этап сборки стола – наиболее ответственный при сборке вакуумного пресса своими руками. На этапе проектирования определитесь с его размером и материалом, на основе которого он будет сделан, также продумайте способ фиксации и уплотнения элементов разъема с целью сохранности внутреннего вакуума. Инструментарий для работы потребуется такой же, как и для станины.

Этап сборки стола – наиболее ответственный при сборке вакуумного пресса своими руками. На этапе проектирования определитесь с его размером и материалом, на основе которого он будет сделан, также продумайте способ фиксации и уплотнения элементов разъема с целью сохранности внутреннего вакуума. Инструментарий для работы потребуется такой же, как и для станины.

Вакуумный стол – это конструкция, включающая в себя такие элементы:

- ванну;

- прижимную раму;

- зажимы и прочие элементы.

Вакуумная ванна

Нужно просчитать размер ванны перед ее сборкой. Помните, что чем она длиннее будет, тем больше заготовок в ней поместятся, но при этом вы израсходуете больше пленок за один рабочий цикл. Как показывает практика, оптимальная ее длина составляет порядка 2,5 метра.

Ширина конструкции зависит от ширины применяемой пленки ПВХ, большинство производителей выпускает изделия шириной 1,4 м.

А рабочая высота ванны должна быть предусмотрена с учетом присутствия небольшого пространства между верхней частью фасада и пленкой, которой он будет укрыт. Так, до начала выкачки воздуха пленка не должна касаться заготовки.

В качестве дна для ванны подойдет стальной лист толщиной в 2 мм, а для каркаса подойдет профильная труба. Нарезанную заранее трубу нужно уложить на стапель, зафиксировать струбцинами и проварить все места примыкания. Поверх каркаса жесткости нужно приварить лист стали.

Изготовление прижимной рамы и зажимов

Раму изготавливаем на основе профильной трубы, ее размеры должны строго соответствовать параметрам ванны. Чтобы удерживать прижимную раму поднятой, нужно поставить 4 газовых лифта, и убедиться, что они способны ее держать.

Раму изготавливаем на основе профильной трубы, ее размеры должны строго соответствовать параметрам ванны. Чтобы удерживать прижимную раму поднятой, нужно поставить 4 газовых лифта, и убедиться, что они способны ее держать.

Зажимы нужны для того, чтобы обеспечить надежное и герметичное удерживание пленки в процессе прессования. Для этого верхняя рама должна плотно и равномерно прижиматься к периметру ванны. Зажимы работают по принципу эксцентриков, их тоже можно изготовить своими руками на основе стального металлопроката.

Чтобы их установить, в 8 точках вакуумного стола нужно просверлить отверстия. Верхние при этом увеличивают и придают им продолговатую форму. Далее они настраиваются посредством установки гаек в места резьбы шпильки и фиксируются контргайками.

Если стол не имеет идеально ровную поверхность, то нужно болгаркой срезать сварные швы, выполнять все заново не нужно. Также для обеспечения ровности можно обработать стол специальными эпоксидными составами, выставив его строго по уровню и очистив дно от ржавчины.

Установка вакуумной системы

Вакуумная система нужна для удаления и откачки воздуха, чтобы пленка могла без труда обтянуть поверхность рабочих заготовок.

При ее установке, учтите следующие моменты:

- желательно, чтобы компоненты системы не были заказными, и их можно было бы всегда приобрести в рознице;

- лучше всего выбирать недорогие компоненты, обладающие удовлетворительной надежностью и удобством применения;

- система должна обеспечить скорость откачки воздуха и глубина вакуума, которых хватит для создания типовых плоских фасадов и накладок;

- система удаления воздуха не должна быть требовательной к окружающей среде и качеству питания;

- органы контроля и управления должны быть простыми и информировать о текущем давлении, также с их помощью нужно плавно регулировать скорость выкачивания воздуха.

Такая система состоит из следующих элементов:

- водокольцевого вакуумного насоса с баком для воды;

- трубопровода для доставки воздуха со стола к насосу с краном и прибором для контроля давления;

- столешницей для откачки воздуха из любой точки стола независимо от положения заготовок и пленки.

Особенности водокольцевого насоса и его установка

Насос должен иметь такие технические характеристики:

- производительность 1,57 м3/мин;

- трехфазное напряжение электродвигателя;

- мощность электродвигателя составляет 5,5 кВт;

- остаточное давление 0, 45 мм.рт.ст.;

- частота вращения составляет 1500 оборотов в минуту.

Его принцип работы следующий:

- рабочее колесо вращается эксцентрично в цилиндре по направлению согласно стрелке;

- между втулкой колеса, водяным кольцам и корпусом имеется рабочая полость, она делится на ячейки лопатками колеса;

- во время работы насоса вода отбрасывается от втулки к корпусу под воздействием центробежной силы, а объем ячеек увеличивается и воздух всасывается. Потом этот объем снижается, и газ выталкивается через нагнетательное окно при сжатии;

- чтобы поддерживать постоянный объем кольца и для отвода тепла нужно, чтобы через насос проходила только чистая вода. Она подводится к центральному отверстию в корпусе насоса и отводится через специальный прибор, отделяющий воду от газа. Это предотвращает вывод воды из нагнетательного патрубка вместе с воздухом.

Насос следует устанавливать на специальном фундаменте или в бетонном полу, его следует выставлять по уровню, затем его крепят анкерами через штатные отверстия. Рядом с ним нужно поставить бак для воды объемом как минимум 30 литров. К нему присоединены две трубки, одна забирает воду насосом, а вторая сливает отработанную жидкость в бак. При циркуляции вода греется, а это негативно сказывается на работе насоса. Чтобы обеспечить его естественное охлаждение, бак должен быть сделан из материала, хорошо проводящего тепло, в частности, стали или алюминия.

Труба, подающая воду в насос, должна быть оснащена краном, который может перекрыть воду при простое. Бак и насос соединяют гибкими шлангами и крепят их с помощью металлических хомутов.

Когда вы собрали трубопровод и закрепили его на станине пресса, установили и подключили насос, можно протестировать работу системы. С этой целью обеспечьте питанием насос по временной схеме посредством автоматического выключателя. Но лучше тестирование отложить до того момента, когда будет готова электрика пресса.

Как сделать термомодуль своими руками

Термомодуль – это нагревательный прибор, позволяющий равномерно нагреть пленку до требуемой температуры и какое-то время удерживать ее.

Термомодуль – это нагревательный прибор, позволяющий равномерно нагреть пленку до требуемой температуры и какое-то время удерживать ее.

Это этап работы считается самым легким при сборке вакуумного пресса. Для каркаса термомодуля нам потребуется стальная труба с сечением 20 на 20 мм. К каркасу потребуется приварить корпуса профильных колесных опор и Г-образные ручки для перемещения по рельсам модуля. Колесами могут послужить шариковые подшипники.

Далее каркас нужно обшить листовой сталью и закрепить алюминиевыми вытяжными заклепками. Сбоку в обшивке нужно прорезать проемы прямоугольной формы для смотровых окон и вставить туда силикатные стекла, предварительно затемнив их тонирующей пленкой. Прорежьте по одному круглому отверстию на 50 мм рядом с каждым окном, это будет контрольным окном с целью измерения температуры пленки, также их нужно оснастить сдвигающимися заслонками. А чтобы улучшить отражающую способность, изнутри термомодуль нужно оснастить алюминиевой фольгой.

Для создания термомодуля нам будут нужны:

- заклепочник вытяжной;

- ножницы по металлу;

- гаечные ключи;

- пресс-клещи;

- прибор для удаления изоляции.

Теперь нужно установить нагревательные элементы. Для этого подойдут линейные лампы КГТ (кварцевые галогенные тепловые). Они имеют ряд преимуществ:

- доступная цена;

- высокий ресурс;

- эффективная передача тепловой энергии посредством излучения.

Соединение ламп по электросхеме – заключительный этап сборки вакуумного пресса. Схема подключения ламп учитывает требования в плане симметрии трехфазной нагрузки и возможное зональное управление группами ламп в зависимости от уровня удаления от центра стола.

Теперь вы имеете представление о самостоятельном изготовлении вакуумного пресса. Если вы решили взяться за эту работу, то не забывайте применять средства индивидуально защиты, поскольку она не только сложная, но и опасная при несоблюдении правил безопасности.

спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;

спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;