Что такое бетон: состав и область применения, классификация бетона по разным техническим характеристикам

Несмотря на большое количество новых строительных материалов, популярность бетонных конструкций не уменьшается. Бетон имеет повышенную прочность и надежность, поэтому он остается востребованным при строительстве как жилых комплексов, так и хозяйственных построек.

Бетон используется в разных отрослях строительства.

Бетон используется в разных отрослях строительства.

Бетон — что из себя представляет и для чего нужен?

Бетон — это искусственно созданный строительный монолит, или, как его чаще называют, искусственный строительный камень. Изготавливают его из вяжущего вещества, воды, наполнителей и различных добавок, с помощью которых можно изменять свойства бетонной массы, повышая морозостойкость, снижая истираемость, делая ее водонепроницаемой, жаростойкой и т.п.

В классический состав бетона входят:

- цемент;

- песок;

- гравий или щебень;

- вода.

В зависимости от производственной необходимости состав бетонной смеси может меняться. Так, широко используемый в строительстве и ремонтах цементный раствор (смесь цемента, песка и воды) является одной из разновидностей бетона, т.н. пескобетоном. Смеси с использованием полуводного гипса или ангидрида называются гипсобетонами.

Существует и силикатный бетон, изготавливающийся на основе извести. Шлакобетон изготавливают из измельченных шлаков с добавлением в состав цемента, извести, гипса или других активаторов затвердения.

С развитием строительной индустрии в состав бетонных смесей начали добавлять новые материалы, чтобы придать искусственному камню нужные характеристики. Например, после введения в его состав стальных опилок появился сталебетон, обладающий повышенной прочностью. Использование в качестве наполнителей пемзы и туфа привело к появлению пемзо- и туфобетона — материалов, отличающихся от классического строительного материала более легким весом и лучшими теплоизоляционными свойствами.

Добавив в состав железную арматуру, можно получить железобетон, а добавив деревянную арматуру — деревобетон. Одна из последних разновидностей — полимербетон, в состав которого добавлены синтетические смолы (карбамидные, эпоксидные и т.д.).

Применение бетона

Область применения бетона обширна — от строительства атомных электростанций до внутренних отделочных работ. Используют бетон в строительстве жилья, качественного и долговечного дорожного полотна, молов, волнорезов и причалов. Характеристики используемого для различных целей материала существенно разнятся.

Например, в строительстве атомных электростанций используют особо тяжелый бетон. 1 м³ этого вещества весит 2,5 т. При строительстве фундаментов многоэтажных домов, а также при изготовлении прочных железобетонных плит используют тяжелый бетон, 1 м³ которого весит от 1,8 до 2,5 т.

Бетон прочный и надежный материал для строительства

Бетон прочный и надежный материал для строительства

Легкий бетон, вес которого находится в диапазоне от 0,5 до 1,8 т/м³, используется для изготовления стеновых панелей, блоков и перекрытий. Существует и особо легкий бетон, который предназначен преимущественно для наружной теплоизоляции зданий и сооружений. Его вес не превышает 0,5 т/м³.

Состав бетона — основные компоненты

Чтобы быть уверенным в качестве бетонной смеси, ее изготовление лучше всего заказать на специальном заводе. Но при строительстве частных домов и небольших хозяйственных построек их хозяева нередко изготавливают бетон самостоятельно. Преимущественно в таких случаях изготавливается классический вариант бетона, состоящий из песка и щебня в качестве наполнителей, цемента и воды.

Чтобы изготовленный своими руками бетон получился прочным и долговечным, надо знать и соблюдать основные требования, предъявляемые к его компонентам.

Помимо фракции для прочности бетона важное значение имеет и чистота песка. В теории песок должен быть чистым, без примесей, но в реальности это пока неосуществимо. Поэтому допускается наличие в его составе небольшого количества глины или ила, но общее количество таких примесей не должно превышать 5%.

Другой материал, используемый для приготовления бетона, —

Чем мельче фракция наполнителя, тем прочнее будет искусственный камень. При его самостоятельном изготовлении лучше использовать наполнитель размером не более 2-3 см, максимально очищенный от глины и других примесей.

В роли вяжущего при производстве классического бетона используют

- портландцемент;

- шлакопортландцемент;

- пуццолановый цемент.

Портландцемент является основным видом при изготовлении строительных конструкций и заливке фундамента. Шлакопортландцемент обладает пониженной морозостойкостью, а пуццолановый цемент — высокой влагостойкостью. Последний используют для приготовления бетонных конструкций, предназначенных для подземных и подводных сооружений.

Пропорции бетона

Например, при использовании для приготовления бетона цемента марки М-400 пропорции для различных марок бетона будут такими:

- М100 — 1 кг цемента, 7 кг щебня, 4,6 кг песка;

- М200 — 1 кг цемента, 4,8 кг щебня, 2,8 кг песка;

- М300 — 1 кг цемента, 3,7 кг щебня, 1,9 кг песка;

- М450 — 1 кг цемента, 2,5 кг щебня, 1,1 кг песка.

С повышением марки бетона расход наполнителей — песка и бетона — уменьшается, а количество расхода цемента остается одинаковым. Эта тенденция сохраняется и при использовании других марок цемента, хотя пропорции компонентов бетонной смеси будут другими. Чем выше марка цемента, тем большую массу наполнителей он может связать.

Добавки для бетона

Чтобы улучшить качество бетона без существенного увеличения себестоимости его производства, производители используют различные добавки и примеси. Все эти добавки принято разделять на несколько больших групп:

- пластификаторы;

- модификаторы;

- ускорители набора прочности;

- добавки для подвижности;

- самоуплотняющиеся добавки;

- морозостойкие добавки;

- комплексные добавки.

При застывании искусственного камня они делают его прочнее, одновременно уменьшая расход вяжущего вещества. Также применение пластификаторов позволяет увеличить плотность и улучшить водонепроницаемость смеси.

Модификаторы улучшают производственные характеристики, позволяя получать высокопрочную бетонную смесь при использовании цемента низших марок. Ускорители набора прочности позволяют существенно ускорить эту важную техническую характеристику искусственного камня, сократив время набора до 3-4 дней.

Морозостойкая добавка для бетона

Морозостойкая добавка для бетона

Добавки для сохранения подвижности смеси увеличивают время схватывания и используются при необходимости перевозки бетонной смеси на дальние расстояния в летнее время. Самоуплотняющиеся добавки используются при изготовлении тонкостенных и армированных блоков или других конструкций, где использование для уплотнения бетонной массы традиционных виброинструментов затруднено или невозможно. Морозостойкие добавки позволяют существенно повысить морозостойкость бетона.

Разновидности пигментов и их свойства

Пигменты используют для изменения цвета бетонных конструкций. В промышленном производстве для этих целей используются:

- технический углерод;

- двуокись титана;

- окись хрома;

- умбра.

Все пигменты действуют на бетонную смесь одинаково: они поглощают часть световых волн, волны с другой длиной отражают. Такие пигментные добавки обладают повышенной стойкостью к ультрафиолету, не выгорают на солнце, не смываются дождем и обладают стойкостью к воздействию агрессивной химической среды.

Классификация бетона

В строительстве виды бетона классифицируются по нескольким параметрам. Чаще всего искусственный камень классифицируют:

- по прочности;

- по плотности;

- по типу вяжущего;

- по морозостойкости;

- по водонепроницаемости;

- по истираемости;

- по скорости набора прочности.

Такое большое количество разновидностей бетонной смеси может создавать некоторые трудности с правильным выбором материала.

По прочности

Прочность бетона, как и его марка, зависит от количества входящего в его состав цемента или другого вяжущего вещества. Чем больше его объем, тем выше будет показатель прочности. Показатель выражается в кг/см². Определить его можно по марке искусственного камня — чем она выше, тем выше будет показатель прочности.

Плотность

Плотность — показатель, отвечающий за устойчивость искусственного камня к сжатию, его водостойкость, морозостойкость и другие технические характеристики. По этому показателю материал делится на:

- особо тяжелый;

- тяжелый;

- легкий;

- особо легкий.

Стальную стружку добавляют в состав бетона при стройке тяжелых бетонных конструкций.

Стальную стружку добавляют в состав бетона при стройке тяжелых бетонных конструкций.

Особо тяжелые бетонные конструкции производят, добавляя в состав смеси стальную стружку или железную руду. Для приготовления тяжелых бетонных смесей в качестве наполнителей используют природные минералы: гранит, известняк, диабаз и т.п.

Наполнителями для легких смесей служат пористые материалы: туф, керамзит, пемза и им подобные. К этому классу относятся газобетон и пенобетон — набирающие популярность строительные материалы.

Классификация по типу вяжущего

К первой группе относятся:

- цементные;

- силикатные;

- гипсовые;

- шлаковые;

- синтетические смолы;

- специальные кислостойкие смеси.

Во вторую группу входят такие материалы, как асфальтобетон и пластбетон.

Морозостойкость

Показатель морозостойкости определяет количество циклов замерзания и оттаивания бетонной смеси без потери материалом своих качественных характеристик. Обозначают морозостойкость буквой F. Существуют бетонные смеси с показателем морозостойкости от F15 до F1000, где цифры являются показателем количества циклов замерзания и оттаивания.

Марки с показателем от F15 до F50 считаются марками с низкой морозостойкостью. Показатели от F51 до F300 считаются марками со средней морозоустойчивостью. Смеси с показателем F301 и выше считаются марками с высокой морозостойкостью.

Водонепроницаемость

Водонепроницаемость обозначается буквой W и цифрами, показывающими максимально возможное давление воды, которое выдерживает бетонная конструкция. По этому показателю все бетонные материалы делятся на:

- низкие (маркировка менее W4);

- средние (маркировка от W4 до W12);

- высокие (маркировка выше W12).

Истираемость

Истираемость — показатель, определяющий изменение в объеме и массе материала под воздействием истирающих усилий. Истираемость бетонных конструкций обозначается буквой G и имеет 3 разновидности:

- низкая (G1);

- средняя (G2);

- высокая (G3).

Истираемость прямо зависит от прочности материала: чем выше прочность, тем ниже истираемость.

Скорость набора прочности

Условия твердения

Чем ниже температура окружающей среды, тем медленнее будет происходить твердение бетонных конструкций. При 0ºС процесс твердения полностью прекращается. Высокая температура приводит к обезвоживанию бетона, что тоже становится причиной замедления или полного прекращения твердения бетонной конструкции и недобору ее прочности.

От прочности и надежности бетонных конструкций напрямую зависят сроки эксплуатации построенного здания или сооружения. Поэтому еще до начала строительства нужно определиться, какая марка и какие технические характеристики материала лучше всего подходят для решения поставленных задач.

Характеристики и разновидности бетона

Бетон – это незаменимый материал, придуманный человечеством. Используя его, строят жилые дома и огромные промышленные сооружения, что позволяет прочность и долговечность материала. Самый простой состав этой смеси используется во многих областях строительства. В статье рассмотрим, что такое, в современном понимании, бетон, каких видов он бывает, из чего состоит и как производится.

Рисунок 1. Бетон

Рисунок 1. Бетон

Виды и технология изготовления бетонных составов

Для производства бетона применяются компоненты в разных пропорциях. В смесь нередко добавляются вспомогательные компоненты, влияющие на эксплуатационные характеристики материала. Основные виды бетона:

- цементный бетон. Эта разновидность чаще остальных встречается на стройплощадках. Делается из цемента, но чаще портландцемента. Нередко вяжущим элементом выступает напрягающий и безусадочный декоративный цемент;

- особая бетонная смесь с вяжущим компонентом в основе. В замес добавляется жидкое стекло, что делает готовый бетон химически и огнестойким. Связывающие вещества: добавки в виде шлаков, стеклощелочи или нефелина;

- силикатный. Этот вид реже остальных используется в условиях стройплощадки. Для производства применяется известковый вяжущий материал. Метод изготовления – автоклавный, делающий состав твердым и прочным. Также в состав включается кварцевый песок, и от степени его помола зависят технические параметры готового бетона;

- шлакощелочный. Основной компонент изготовления – измельченные шлаки. В сфере строительства эта разновидность применяется не так давно;

- полимерный. Полимербетон делается из комбинации смол, цемента и латекса;

- гипсовый. Для связки элементов применяют гипс. Благодаря теплоизолирующим свойствам полученного состава, его используют при внутренней отделке. Например, применяя его, возводят межкомнатные перегородки;

- ячеистый материал. Относится к «легким» видам. Основа – минеральное связывающее и добавка кремнезема. Пользуясь ячеистыми бетонами, утепляют возводимые объекты.

Каждый вид находит то или иное применение на стройке. Эксплуатационные параметры варьируются в зависимости от пропорций компонентов, поэтому классификация бетонов такая широкая.

Классификация бетонных растворов по прочности

Под плотностью понимаются прочностные параметры материала. Свойства бетона разные, но плотность – ключевой фактор. От этого зависит, насколько готовый элемент стоек к сжатию, минусовой температуре, влаге и так далее.

Используемый наполнитель влияет на то, к какому классу относится сырье. Виды бетона:

- легкий или облегченный. Их параметр плотности – от 500 до 1800 кг/м 3 . Заполнителями выступают такие вещества: пемза, керамзит, туф и другие пористые материалы. Облегченные бетоны, в свою очередь, бывают: ячеистыми, пенобетонными и газобетонными;

- тяжелый. От 1800 до 2500 кг/м 3 . Для изготовления этих смесей применяются заполнители из горных пород. Среди них: известняк, гранит, диабаз;

- особо тяжелый. Больше 2500 кг/м 3 . Эта разновидность производится с применением стальных опилок или стружки, железной руды, барита.

Выбранные добавки классифицируют по фракциям, что во многом влияет на конечные свойства.

Рисунок 2. Заливка бетона

Рисунок 2. Заливка бетона

Классификация бетонных растворов по маркам

Марка обозначается буквой «М» последующими цифрами. На данный момент пределы следующие: М50 – 1000. Обозначенная величина говорит о том, сколько цемента в одной единице объема смеси. Расшифровывая это значение, можно получить предел прочности на сжатие, где единицей измерения выступает кгс/см 2 . Большая цифра говорит о прочности бетона. Соответственно, в его составе больше цемента, что увеличивает его свойства, а вместе с тем и стоимость.

Бетоны высокой марки сложнее в работе, так как быстрее схватываются. Поэтому, выбирая подходящий материал для работ, важен баланс между ценой и качественными характеристиками. Конкретную марку выбирают отталкиваясь от проекта. К примеру, залить фундамент или сделать подушку дорожного полотна можно из М100 – 150. М200 – разновидность, больше подходящая для стяжек, отмостков и дорожек. Это наиболее востребованная в индивидуальном строительстве марка, отвечающая основным требованиям.

Классификация бетона М250 и 300 встречается все реже, так как это промежуточное звено между М200 и 350. Марка 350 широко востребована для коммерческого строительства. Используя ее, создают монолитные стены и фундаменты, балки, дорожные полотна, испытывающие высокие нагрузки и так далее.

Виды бетона М400 и 450 актуальны, если возводятся гидротехнические сооружения, подвергающиеся высоким нагрузкам. Метро, плотины, дамбы и прочие специальные объекты строятся с применением марки М500 и 550.

При желании, есть возможность определить марку. Для этого используют специальный пресс, расположенный в условиях лаборатории. Есть и другие, менее требовательные методы: при помощи ударного импульса или ультразвука.

Рисунок 3. Характеристики бетона

Рисунок 3. Характеристики бетона

Классификация бетонного состава по назначению

Классификация смесей и бетонов по назначению позволяет подобрать подходящий вид материала для конкретных строительных нужд. Например, существуют особые марки, используя которые строят сооружения, эксплуатируемые в суровых условиях. Чаще остальных выдвигаются следующие требования: бетон должен быть огнестойким, морозостойким и стойким к вибрациям.

В зависимости от функционального назначения, выделяют следующие виды бетона:

- общего назначения. Из него сооружают фундаменты, несущие ЖБ-конструкции, плиты перекрытия, колонны, балки и многое другое;

- специального назначения. Пользуясь им, строят объекты с высокой устойчивостью к механическим и атмосферным воздействиям. Спецсоставы применимы при возведении, например, атомных станций;

- гидротехнические. Благодаря высокой стойкости к влаге, используются для строительства дамб, гидроэлектростанций и аналогичных объектов.

Состав бетона, основные компоненты

Существует множество видов бетонов, и практически все имеют схожий состав. Тем не менее, именно ингредиенты влияют на конечные характеристики.

Традиционно бетон состоит из цемента, щебня, песка и воды. Если делать смесь без щебня, она будет называться пескобетоном. Оптимальный состав имеет следующие пропорции цемента, щебня, песка и воды – 1:4:2:0,5. Это лишь общие сведения. Конечный замес зависит от множества факторов: марки материалов, характеристики щебня и песка, наличие пластификатора. Например, если выбран цемент М400, то на выходе получится смесь М250.

В смеси каждому компоненту отведена своя роль. В основе – цемент и вода. Именно они связывают все компоненты в одно целое. Если допустить ошибку на этом этапе, то бетон получит совсем иные характеристики. Дело в том, что сыпучие материалы, применяемые для изготовления, также имеют различные параметры влажности и влагопоглощения, и это обязательно нужно учитывать.

Если долгое время хранить цемент, он образует так называемый «цементный камень». Многие думают, зачем тогда добавлять воду – вот готовый твердый образец. Дело в том, что твердеет он неравномерно, а это может стать причиной образования сколов и трещин. Уменьшить эти деформации помогают заполнители в виде песка и щебня. Именно они предотвращают излишнюю усадку.

Сумма всех этих компонентов образует собой монолитную структуру. Отдельные свойства каждого материала связываются воедино. Большая часть пространства отводится щебню, между ним расположен песок. Роль воды и цемента – связать компоненты в общую массу.

Как видно, состав одновременно прост и сложен, так как требуется строго соблюдать пропорции всех ингредиентов, чтобы получить прочный и долговечный бетон.

Рисунок 4. Приготовленный раствор бетона

Рисунок 4. Приготовленный раствор бетона

Приготовление бетона

Прежде чем приступать к самостоятельному созданию бетона, необходимо определиться с рецептом. Он, в свою очередь, зависит от задачи строительного объекта. Если раствор готовится в бетономешалке, все величины переводят в литры. Для удобства существует множество таблиц. В ходе первого замеса цемент и песок увеличиваются в объеме на 10%. Дело в том, что часть материалов липнет к машинке, и эти 10% — компенсационные.

Чтобы получить качественный раствор, важно не переусердствовать с жидкостью. Многие, по неопытности, добавляют воду чтобы повысить пластичность бетона. Это запрещено, так как снижает конечную прочность.

Классический рецепт для бетономешалки:

- цемент – 2 части;

- песок – 4;

- щебень – 8;

- вода – 1.

Кажется, что все просто, но на самом деле даже мелкие погрешности в пропорциях способны изменить параметры смеси.

Производство в условиях завода

На заводах, чтобы приготовить бетонную смесь, пользуются бетоносмесителями непрерывного и периодического действия. Процедура выглядит так: в емкость загружается сырье, перемешивается и выгружается. В непрерывных установках загрузка, смешивание и выгрузка, соответственно, непрерывны. Отличается и способ перемешивания: принудительный и гравитационный.

Принудительные бетоносмесители работают с жесткими бетонными растворами, так как состоят из неподвижного барабана и вала с лопастями. Гравитационные «захватывают» часть смеси и поднимают на определенную высоту, откуда она падает, тем самым перемешиваясь. Емкость гравитационной машины – от 100 до 1500 л. Продолжительность замеса зависит не только от объема бетоносмесителя, но и от подвижности массы.

Высокожесткие смеси готовятся при помощи вибросмесителей. В таких установках вибрации совмещены с перемешиванием. Встречаются также технологии, предусматривающие дополнительный нагрев смеси до +60 градусов Цельсия. Это необходимо для более быстрого и эффективного перемешивания.

Применение бетона

Сфера использования бетонных смесей напрямую зависит от свойств состава. Благодаря добавлению химически активных добавок состав приобретает дополнительные свойства: морозостойкость, водонепроницаемость и другие. Это делает бетон универсальным материалом. Используя его:

- фиксируют и закрепляют строительные элементы и конструкции;

- делают облицовку зданий, причем как снаружи, так и изнутри;

- герметизируют стыки;

- заливают фундаменты;

- строят автомобильные трассы;

- возводят мосты, плотины, бассейны, дамбы;

- бетон – основной материал для изготовления бетонных плит;

- производят ЖБ-изделия;

- оформляют интерьеры: колонны, стены, напольные покрытия;

- имитируют натуральный камень.

Чаще всего бетон применим для производства бетонных плит перекрытия, из которых «собирается» любое высотное или промышленное здание.

Заключение

Бетон – универсальный стройматериал, предполагающий широкую классификацию. При необходимости, сделать его можно и самостоятельно, зная правильную рецептуру. Несмотря на распространенность, легко допустить ошибку в ходе его замеса – важно соблюдать строгие пропорции, от которых будут зависеть конечные свойства.

Что такое удобоукладываемость бетонной смеси и как ее измерить?

Один из самых часто применяемых материалов в строительных работах — бетон.

Причин такой популярности немало: это доступный материал, высокопрочный и долговечный в эксплуатации, которому можно придавать задуманную форму.

Но бетон бывает разный.

Виды бетона могут различаться по прочности, водонепроницаемости, устойчивости к морозу и другим характеристикам. В зависимости от свойств, тот или иной вид бетона может подходить для производства определенных изделий. Чтобы ориентироваться в разновидностях бетона и иметь возможность выбрать тот, что соответствует целям, были разработаны системы классификации бетона.

Неправильный выбор бетона может привести к катастрофическим последствиям: преждевременному разрушению конструкций, появлению трещин, намоканию, заражению грибками и плесенью, поэтому нужно ответственно и серьезно подходить к подбору строительных материалов.

Поскольку основное качество бетона — его прочность, основная классификация бетонов — классификация по прочности на сжатие.

Состав и классификация бетона

Бетон изготавливают из вяжущего и заполнителей с включением необходимых добавок. Сухую смесь затворяют водой.

Характеристика составляющих частей:

- Вяжущее – сульфатостойкие или глиноземистые цементы, портландцемент, шлакопортландцемент, пуццолановый портландцемент, портландцемент с минеральными добавками

Крупные заполнители– гравий или щебень различной природы, вермикулит, шлак

Мелкие заполнители – песок различного происхождения

Требования к перечисленным компонентам изложены в ГОСТах 25820-2014, 26633-2012, 31384-2017, 24211-2008, 23732-2011.

Бетонные смеси по типу входят в одну из трех групп – легкие, тяжелые или мелкозернистые бетоны.

- Предназначение – теплоизоляционные, конструкционно-теплоизоляционные, конструкционные, специальные

- Заполнитель – плотный,с порами, специальный

- Структура – плотная, поризованная,с крупными порами

- Способ порообразования – пена, газ, воздухововлекающие добавки

- Твердение – естественное, ускоренное,автоклавное

Важно: при заключении договора на поставку прописываются требования по составу и качеству компонентов либо параметры материала по прочности и удобоукладываемости.

Подвижность

Это свойство ячеистого бетона принимать ту форму, которую ему задали. Подвижность – это лишь одно из технических свойств данного материала. Необходимо заметить, что подвижность ячеистого изделия – временное свойство, до момента, пока материал не застынет. После полного затвердевания проверить этот показатель уже нельзя. С момента заливки смеси в форму и до конца процесса уровень коэффициента постепенно снижается.

Вернуться к оглавлению

Марки бетона и их характеристики

ГОСТ 25820-2014 и 26633-2012 определяет марки по средней плотности. Цифра в марке – результат деления массы на объем в кг/м3. Подробнее о марках и классе бетона — в этом видео:

Марки по средней плотности:

- Легкие бетоны: теплоизоляционные – от D200 до D500, конструкционно-теплоизоляционные – от D500 до D2000, конструкционные – не выше D2000

- Мелкозернистые бетоны – от D1800 до D2300

- Тяжелые бетоны – от D2000 до D2500

Марки по истираемости для тяжелых или мелкозернистых бетонов согласно ГОСТ 26633-2012 – G1, G2, G3.

До принятия стандарта СТ СЭВ 1406-78 прочность бетона определялась маркой. После введения в действие указанного норматива прочность стала характеризоваться классом. Маркой по прочности пользуются при выпуске бетона для конструкций, при проектировании которых не учтены требования обеспеченности.

Марки бетона по прочности:

- Легкие теплоизоляционные –от М5 до М25

- Легкие конструкционно-теплоизоляционные– от М35 до М150

- Тяжелые или мелкозернистые: на сжатие – от М50 до М1000, на осевое растяжение – от Pt5 до Pt50, на растяжение при изгибе – от Ptb5 до Ptb100

Цифра в марке указывает предельное неразрушающее усилие в кгс/см2. Соответствие марки по прочности классу приводится в приложении Б к ГОСТ 25820-2000 для легких бетонов, для тяжелых или мелкозернистых – в приложении 1 к ГОСТ 26633-91.

Класс бетона таблица соответствия

Какие классы прочности бывают

Классы прочности, а также марки по морозостойкости и водонепроницаемости для легких бетонов определены в ГОСТ 25820-2014, для тяжелых или мелкозернистых – в ГОСТ 26633-2012. Характеристики прочности бетона для фундамента подбираются в зависимости от назначения здания и эксплуатационных условий.

- Легкие: на сжатие – от В0,75 до В40, на осевое растяжение – от Bt0,8 до Bt3,2, на растяжение при изгибе – от Btb0,4 до Btb4,0

- Тяжелые или мелкозернистые: на сжатие – от В3,5 до В100, на осевое растяжение – от Bt0,8 до Bt4,0, на растяжение при изгибе – от Btb0,4 до Btb8,0

Цифра в классе соответствует максимально выдерживаемой нагрузке в МПа.

Морозостойкость, водонепроницаемость и удобоукладываемость марок бетона

Морозостойкость

Марка по морозостойкости показывает, через сколько чередующихся циклов замораживания и оттаивания пройдет бетон без изменения физико-механических свойств.

Марки по морозостойкости:

- Легкие – от F25 до F500

- Тяжелые или мелкозернистые – от F50 до F1000

Цифра в марке означает число чередующихся циклов.

Водонепроницаемость

Марка по водонепроницаемости определяет максимальное давление воды, при котором отсутствует просачивание.

Марки по водонепроницаемости:

- Легкие– от W2 до W12

- Тяжелые или мелкозернистые– от W2 до W20

Цифра в марке соответствует 10-кратной величине давления в МПа.

Удобоукладываемость

Градация бетонов по удобоукладываемости подробно изложена в ГОСТ 7473-2010. По данному параметру бетонные смеси объединяются в три группы – жесткие, подвижные или растекающиеся. Внутри каждой группы дополнительно существуют марки по удобоукладываемости.

| Вид испытаний | Марка | Значение |

| По расплыву конуса | С Р1 по Р6 | От 35 и менее до 62 и более, см |

| По осадке конуса | С П1 по П5 | От 1 до 20 и более, см |

| По жесткости | С Ж1 по Ж5 | От 5 до 50 и более, с |

| По уплотнению | С КУ1 по КУ5 | От 1.04 и менее до 1.45 и более |

К маркам смеси по жесткости, расплыву и осадке конуса дополнительно предъявляют требования по расслаиваемости. Показатель расслаиваемости состоит из двух характеристик – водоотделения и раствороотделения. Водоотделение находится в диапазоне 0.2–0.8%, раствороотделение– в диапазоне 3–6%. Конкретное значение зависит от марки и типа бетонной смеси.

Морозостойкость

Прочностные характеристики бетона включают в себя уровень морозостойкости готового материала. Данный показатель демонстрирует число периодов размораживания и замораживания, которое не разрушает изделие и не оказывает влияния на его крепость. Если бетон достаточно хорошего качества, то при нормальных обстоятельствах он прослужит не один десяток лет. В случае, когда производитель выпускает строительный материал, не осуществляя контроль за технологией производства, уровнем морозостойкости, на рынке появляются изделия с недостаточной морозостойкостью.

Коэффициент морозостойкости подписывают буквой F, а после пишут число в диапазоне 50-1000. Число – это количество периодов размораживания и замораживания.

Вернуться к оглавлению

Условное обозначение

Краткое обозначение необходимо при оформлении заказа бетона заданного качества. Если заказывается бетон заданного состава, маркировку не используют.

В обозначении указывают следующие данные:

- Тип бетона (сокращенно)

- Класс прочности

- Марка удобоукладываемости по осадке конуса

- Необязательные показатели – марка средней плотности, морозостойкости, водонепроницаемости, иные характеристики

Тяжелый бетон, класс прочности В20, марка удобоукладываемости по осадке конуса П3, морозостойкость 150 циклов, нормальная водопроницаемость, водонепроницаем при давлении до 0.4 МПа

Сверхжесткий раствор

Схема прибора и последовательность определения жесткости бетонной смеси: а — установка прибора и загрузка бетонной смеси, б — установка диска на поверхность бетонного конуса, в — момент окончания испытаний; 1 — цилиндрическое кольцо, 2 — эталонный конус, 3 — воронка, 4 — штатив, 5 — диск с отверстиями, 6 — штанга, 7 — виброплощадка.

Если раствор содержит крупный заполнитель, у которого размер зерен доходит до 70 мм, показатель жесткости менее 100 секунд (средняя жесткость), то удобоукладываемость измеряется упрощенно. На виброплощадке устанавливается и крепится металлическая форма в виде куба с внутренним размером ребра 200 мм. Внутри формы устанавливается стандартный конус, производится сначала стандартная укладка без вибрирования, затем вибрируется стандартно, до появления бетонного теста. После этого тесто срезается вровень с поверхностью конуса. Затем он снимается стандартно, и бетон подвергается вибровоздействию еще раз до того состояния, когда раствор заполнит собой все четыре угла кубической формы. Измеряется время выравнивания до горизонтального состояния (в секундах). В данном случае жесткость характеризуется временем выравнивания, которое должно быть умножено на коэффициент, равный 1,5.

Какой бетон выбрать для ленточного фундамента

Ленточный фундамент часто закладывают при возведении малоэтажных построек. Невысокая нагрузка на основание позволяет заменить плитный фундамент под всей площадью здания проходящей только по периметру лентой. В этой ситуации необходим строгий подход при выборе класса или марки бетона для фундамента дома по прочности.

Ленточный фундамент собирается из отдельных бетонных блоков или заливается монолитной полосой.Сборка фундамента из блоков практикуется только в России, за рубежом применяют исключительно монолитную конструкцию. Такое положение дел связано с низким технологическим уровнем производства бетонных работ в отечественных условиях и рядом других недостатков.

Согласно ГОСТ 13580-85 на обустройство ленточного фундамента идет тяжелый бетон средней плотности (2200–2500 кг/м3).Требуемый класс по прочности от В10 до В25, конкретное значение зависит от ширины ленты и группы по несущей способности.

На практике допускается использование бетона плотностью 1800–2500 кг/м3. Класс по прочности для подготовки под фундамент В7,5, В10 или В12,5, для самого фундамента – В15, В20, В22,5, В25, в сложных условиях – В30. Чаще всего заказчики покупают бетон класса прочности В15 (соответствует марке М200).

Факторы, влияющие на выбор класса товарного бетона:

- Добросовестность производителя и соответствие номинальных характеристик реальным

- Эксплуатационная температура и влажность

- Уровень защиты фундамента от проникновения грунтовых вод и атмосферной влаги

Практически для всех условий подходит бетон БСТ В15 П3 F100 W4 (соответствует марке М200). Если предусматривается эксплуатация при температуре ниже −40 C° cциклическим замораживанием и оттаиванием при постоянном водонасыщении, нужно применять бетон БСТ В20 П3 F150 W4 (соответствует марке М250).

Важно: уверенность в принадлежности бетона к конкретной марке может быть только при самостоятельном изготовлении либо заказе у крупных поставщиков с устоявшейся репутацией. С учетом привычки экономить цемент отечественными производителями рекомендуется приобретать бетон на одну или две марки по прочности выше относительно расчетных параметров.

Определенные поправки при выборе класса прочности вносит характеристика пучинистости грунта.

Выбор класса или марки бетона для фундамента с запасом на экономию цемента поставщиком

| Тип дома | Пучинистость грунта | Класс прочности | Марка прочности |

| Щитовой или каркасный | Слабопучинистый | В15 | М200 |

| Пучинистый | В20 | М250 | |

| Из бруса или бревна | Слабопучинистый | В20 | М250 |

| Пучинистый | В22,5 | М300 | |

| Из газо-, пено- или керамзитобетонных блоков | Слабопучинистый | В22,5 | М300 |

| Пучинистый | В25 | М350 | |

| Из кирпича или монолитного бетона | Слабопучинистый | В25 | М350 |

| Пучинистый | В30 | М400 |

В приведенной эмпирической таблице прочность указана для одноэтажного дома. Для двух- или трехэтажного дома нужно выбирать смесь на марку выше, но не выше М400.

Брусчатка и тротуарная плитка

ООО “Арена”

г. Ижевск, ул. Маяковского 13

Email: Данный адрес e-mail защищен от спам-ботов, Вам необходимо включить Javascript для его просмотра.

Телефон: (3412) 51-22-73

Факс: (3412) 51-22-73

Тяжелый бетон для защиты от радиации

Примечание

Нормы и стандарты по бетонному строительству в Европе переживают перелом. В переходный период параллельно действуют как старые, так и новые нормы. Данная спецификация основывается на стандарте.

Текст, выделенный в данной спецификации курсивом, указывает на изменения, обозначенные в новом поколении норм и стандартов.

В соответствии с DIN 1045 тяжелый бетон (плотность в сухом состоянии > 2,8 кг/м или плотность бетона, высушенного в печи > 2,6 кг/дм3) используется для:

– защиты от излучения (медицина, дефектоскопия, таможня, исследования, атомные электростанции),

– балластировки (строительные машины, корабли, защита фундамента от выталкивающей подъемной силы, трубопроводы),

– сейфы и

– звукоизоляция

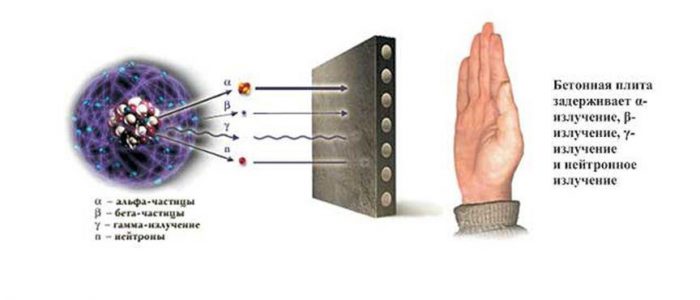

С целью защиты от радиационного облучения законодатели установили максимальные значения допустимых доз облучения. Бетон для защиты от радиации (называемый также экранирующий бетон) служит для ослабления воздействия опасного излучения. В таблице 1 представлено действие защиты, образуемой бетоном. Подтверждение ослабления излучения не является задачей инженера-бетонщика; специалист по радиационной защите должен предоставить необходимые параметры для проектирования бетона с учетом конструктивных характеристик (например, толщина строительного элемента):

– плотность жесткого бетона,

– содержание химически связанной воды,

Таблица 1: Действие бетона для защиты от радиации

Источники

излучения

(примеры)

Требования к качеству бетона для защиты от радиации

рентгеновски приборы, линейный ускоритель

– обычный бетон с pR ≥ 2,4 кг/дм 3 и толщиной около 300 мм

альфа-

излучение

бета-излучение

– толщина бетона должна быть в мм

ядерные

реакторы,

радионуклиды,

ядерные

взрывы

– высокая плотность и/или

– высокое содержание химически связанной воды

– добавки в виде бора, кадмия или гафния

Таблица 2: Заполнители (зернистые заполнители) и добавки в тяжелый бетон и бетон для защиты от радиации

Группы веществ (имеющиеся размеры зерен)

Плотн

ость

зерна

кг/дм 3

Содерж

ание

железа

Весовой

процент

Кристаллиз

ационная

вода

Весовой

процент

Содерж

ание

бора

Весовой

процент

Химические

элементы

(Основные

составляющие)

Ориентировоч ная цена Обычная надбавка = 1

(обычный зернистый заполнитель)

Стальной гранулят ( 3

0,14. 0,19

после 28-дневного выдерживания

1) Строительные элементы, защищенные от высыхания, и массивные конструкции в возрасте минимум 3 месяца

2) Высокие значения получаются при водоцементном отношении > 0,5 для

– быстро твердеющего цемента

– цемента с высоким содержанием C3S и более крупной мелкодисперсной взвесью

– количество добавок с высокой вероятностью захвата нейтронов,

– химико-минералогический состав заполнителей (зернистых заполнителей)

Другие требования к бетону могут вытекать из

– термических нагрузок,

– механического и химического разрушения,

– экономических ограничений

Для защиты от радиации используются тяжелый бетон с плотностью в сухом состоянии от 2,8 до 6,0 кг/дм3 (от 2,6 до 6,0 3 «-* кг/дм ), а также обычный бетон, причем в медицинской технике конструктивные элементы должны иметь толщину до 2 м.

1. Исходные вещества

Цемент

Можно использовать цемент в соответствии с DIN EN 197-1 и DIN 1164 при условии соблюдения правил применения цемента (DIN 1045-2 устанавливает области использования цемента в зависимости от классов экспозиции строительных элементов). Для создания массивных элементов может использоваться цемент с нормальным начальным твердением или низкотермичный цемент.

Заполнители (зернистые заполнители) и добавки

Обзор заполнителей (зернистых заполнителей) и добавок, используемых при изготовлении тяжелого бетона и бетона для защиты от радиации, представлен в таблице

2. Свинец и камни, содержащие свинец, не подходят для использования при приготовлении бетона, так как они могут привести к нарушениям в процессе схватывания, при этом не образуется достаточной связи сцепления с цементным камнем.

Предпочтительным является использование зерен заполнителя, имеющих приплюснутую форму. Для удобоукладываемости и получения высокой плотности бетона его гранулометрический состав должен находиться в зоне кривой A/B. Если поставляемые зернистые заполнители не соответствуют заполнителям, обычно используемым в бетонном строительстве, то необходимо использовать смесь с уменьшенным содержанием мелкодисперсной взвеси (таблица 3). Заполнители (зернистые заполнители) должны соответствовать требованиям стандарта DIN 4226. Если производитель бетона получает тяжелый заполнитель (тяжелый зернистый заполнитель) от поставщика, не подлежащего контролю качества (подтверждению соответствия) согласно DIN 4226, то производитель должен предоставить свидетельство о составе и однородности бетонной смеси, а также в случае необходимости, анализ, проведенный компетентными лабораториями.

Разрешено использовать тяжелые заполнители, удовлетворяющие следующим основным условиям:

– должны быть обеспечены необходимый гранулометрический состав, плотность зерен, содержание кристаллизационной воды и химический состав,

– свойства заполнителей (зернистых заполнителей) не должны оказывать отрицательного влияния на прочность и плотность бетона,

– износ, обусловленный хранением заполнителей (зернистых заполнителей), а также смешиванием и укладкой бетонной смеси, должен быть незначительным,

– структура поверхности компонентов заполнителя (зернистого заполнителя) не должна снижать сцепление в строительном растворе, и соответственно, бетоне,

– заполнитель (зернистый заполнитель) не должен содержать компонентов, отрицательно влияющих на бетон и разрушающих стальную арматуру,

– минимальный предел прочности на сжатие должен составлять 80 Н/мм2 (опытные данные).

Можно использовать установленные нормой или разрешенные добавки.

Присадки

Необходимо использовать только установленные нормой или разрешенные присадки. Так как нельзя исключить возникновение химической реакции между присадками и тяжелыми заполнителями (тяжелыми зернистыми заполнителями), необходимо проводить испытания на определение пригодности, специально провести проверку изменения схватывания и твердения.

Химические реакции, приводящие к повреждению бетона и возникающие между природным тяжелым заполнителем (природным тяжелым зернистым заполнителем) и пластификаторами, разжижителями и замедлителями, не известны.

Арматурная сталь

Можно использовать все виды арматурной стали в соответствии с DIN 488. При динамической нагрузке (удары, взрывы) к предельному удлинению и обратному изгибу могут предъявляться повышенные требования.

2. Состав бетонной смеси

Содержание учитываемой связной воды (водорода)

В настоящее время не существует общепризнанных данных о связывании воды в цементном камне и заполнителях (зернистых заполнителях). В таблице 4 представлены ориентировочные данные по содержанию учитываемой связной воды (водорода) в цементном камне при различных условиях хранения и эксплуатации. Более детальные данные требуют проведения трудоемких экспериментальных исследований в соответствии с каждым отдельным случаем.

В таблице 2 представлено учитываемое содержание кристаллизационной воды в заполнителях (зернистых заполнителях) в обычных климатических условиях. При рабочей температуре от 80 °C заполнители (зернистые заполнители) теряют влагу в зависимости от температуры и времени воздействия. Заполнители (зернистые заполнители), содержащие лимонит, в целом сохраняют достаточно высокое содержание кристаллизационной воды до рабочей температуры 150 °C, заполнители (зернистые заполнители), содержащие серпентин, до температуры 350 °C.

Плотность бетонной смеси

Путем определения плотности свежеприготовленной бетонной смеси pb,h (Pc,h) с учетом ее производственного распределения можно регулировать плотность жесткого бетона pb (pc), имеющую решающее значение при его проектировании: Pb,h = Pb + 1,645 • s + w – wzs Для предварительной оценки можно использовать формулу s = 0,01 • pb

Предел прочности при сжатии

Используя названные заполнители (зернистые заполнители) можно получить классы прочности B 25 и B 35 (C 20/25, C 25/30 и C 30/37), необходимые для тяжелого бетона и бетона для защиты от радиации. Главными факторами, оказывающими влияние на прочность, являются так же, как и в обычном бетоне, водоцементное отношение, прочность цемента и количество пор уплотнения. При использовании искусственных и содержащих кристаллизационную воду заполнителей (зернистых заполнителей) могут возникать отклонения в процессе твердения по сравнению с обычным бетоном.

Свойства свежеприготовленной бетонной смеси

Объем пор в свежеприготовленной бетонной смеси даже при хорошем уплотнении составляет 1,5 % от общего объема, а при использовании искусственных заполнителей (промышленно произведенных зернистых заполнителей) объем пор может повышаться до 3 %.

Содержание воды, необходимое для получения определенной консистенции, соответствует содержанию воды в обычном бетоне, при использовании искусственных заполнителей (промышленно произведенных зернистых заполнителей) возможны отклонения. Необходимо удерживать содержание воды на низком уровне, так как иначе снизится плотность бетона, увеличится усадка, и будут образовываться трещины.

При наличии мягкой и текучей консистенции и различной плотности заполнителей (плотности зернистых заполнителей) существует опасность расслоения.

Проектирование бетонной смеси

При проектировании бетонной смеси действуют такие же условия, что и для обычного бетона, при этом необходимо учитывать различную плотность заполнителей (плотности зернистых заполнителей).

Для пояснения можно посмотреть следующий пример:

– Необходимые свойства: B 25 (C20/25), внутренний элемент (XC 1) Pb = 3 200 кг/м 3 Консистенция KP (C 2, F 2)

Пористость свежеприготовленной бетонной смеси p = 2,0 % по объему Рабочая температура 3

– Согласно диаграмме: в/ц отношение = 0,59 w = 165 кг/м 3 z = 280 кг/м3

– Объемная доля заполнителя:

Vg = 1 – z/pz – w/1 000 – p

Vg = (1 – 280/3 000 – 165/1 000 – 0,02) м 3 /м 3 Vg = 0,72 м 3 /м 3

– Массовая доля заполнителя с учетом плотности свежеприготовленной бетонной смеси:

Pb,h = Pb + 1,645 s + w – wzs

pb,h = 3 200 + 1,645 • 0,01 • 3 200 + 165 – (0,2 • 280 + 30)

Pb,h = 3 300 кг/м 3 g = pb,h – z – w g = 3 300 – 280 – 165 g = 2 880 кг/м 3

– Распределение общей массы по обоим заполнителям с обоими уравнениями: g = g1 + g2

V g = g1/Pg,1 + g2/Pg,2 g1 = (Vg • pg,1 • pg,2 -g • pg,1) / (pg,2 – pg,1) g1 = (0,72 • 4 200 • 2 700 – 2 880 • 4 200) / (2 700 – 4 200) g1 = 2 620 кг/м 3 g2 = g-g1 = 2 880 – 2 620 g2 = 260 кг/м 3

Заполнители должны быть разделены в соответствии с необходимым гранулометрическим составом на отдельные фракции.

Ориентировочные данные представляют также рецептуру уже изготовленных деталей, таблица 5.

3 Производство и укладка Опалубка и леса

При повышенной плотности свежеприготовленной бетонной смеси необходимо определить соответствующие размеры опалубки и лесов. Целесообразным является применение временной стяжки элементов опалубки, так как в целом сложно закрыть анкерные отверстия с помощью раствора бетона для защиты от радиации. Необходимо подтвердить пригодность стяжки элементов опалубки и распорок.

Защищает ли бетон от радиации — как влияет излучение на стройматериал?

Опасность для всего живого представляют гамма-лучи и нейтронное излучение. Для того, чтобы защититься от вредных излучений, используют радиационно-защитные бетоны. Их эффективность достигается в том случае, если материал, из которого они изготовлены, характеризуется высоким содержанием водорода. Используемые в конструкциях защитных экранов, установленных возле ядерных реакторов, они имеют высокую термостойкость и хорошую теплопроводность, а также низкие показатели коэффициента термического расширения.

Бетон защищает все живое от радиационного излучения. В нем соединяется высокая плотность и достаточно большое количество водорода. Чтобы уменьшить действие радиации возле атомных электростанций, применяют тяжелые бетоны, плотность которых не меньше 2500—7000 кг/м3.

- Какие бетоны не пропускают радиацию?

- Характеристики защитных свойств бетонов

- Как влияет радиация?

Какие бетоны не пропускают радиацию?

Используя атом в мирных целях, нужно, в первую очередь, полностью обеспечить безопасность персонала, работающего на атомных электростанциях возле ядерных реакторов, а также на других вредных предприятиях. В качестве надежной защиты использовали бетоны с наполнителями из материалов с высокой плотностью, а именно: портландцементы, шлакопортцементы, глиноземистые цементы.

Создание новых материалов стало возможным из-за увеличенной доли водорода в ходе производства.

Создание новых материалов стало возможным из-за увеличенной доли водорода в ходе производства.

Благодаря увеличению содержания водорода, что способствовало использование большого количества воды вместе с связующим элементом, например, гидросульфоалюминатом кальция, создавались новые соединения. Чтобы улучшить их защитные свойства, начинают вводить добавки, включающие борсодержащие вещества.

Характеристики защитных свойств бетонов

Как основную защиту от радиационного облучения, давно используют тяжелые гидратные бетоны. Для их наполнителей берут следующие материалы:

- Барит — природный минериал белого цвета — сернокислый барий (BaSO4);

- Железные руды:

- магнетит (Fe304);

- красный железняк (Fe203);

- лимонит (2Fe203).

- Металлолом.

Материалы, используемые при возведении АЭС, должны иметь повышенную плотность.

Материалы, используемые при возведении АЭС, должны иметь повышенную плотность.

Плотность на заполнителе из барита — 38000 кг/м3, на песке и щебне — 2600—4000 кг/м3, а на отходах из чугуна, стали, крупного лома (дробь, крошка, скрап) — 5000—7000 кг/м3. Поэтому, изготовляя их, нужно учитывать влияние облучения на разные материалы. Существует вероятность, что это может нарушить состав и привести к разрушению всей конструкции. Это нужно учитывать еще при планировке и проектировании. Конструкционные, жаростойкие и теплоизоляционные бетоны, которые используют при строительстве атомных станций, тоже должны соответствовать этим требованиям.

Как влияет радиация?

Известно, что радиация способна уничтожить не только все живое, но и защиту, которая была возведена для безопасности. Цемент, вода, щебень, песок, камень, минеральные заполнители не могут создать 100% защиты, именуемой «иммунитет». Излучение способно изменить даже атомную структуру, снизить стойкость к химическим разрушениям использованого материала, привести к дефомации, а затем — к полному уничтожению. Это касается не только прочности какого-то одного материала, а и балок, перекритий, что поставит под угрозу всю структурную целостность сооружения.

Оптимизация состава особо тяжелого высокопрочного бетона для защиты от радиации Текст научной статьи по специальности « Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Калашников В.И., Демьянова В.С., Калашников Д.В., Махамбетова К.Н.

Приведен анализ и сравнение различных заполнителей для особо тяжелого высокопрочного бетона для защиты от радиации. В качестве заполнителей были применены барит, магнетит, чугунный скрап, кварцевый песок, лимонит и оптическое стекло ТФ-10. В качестве оптимального радиационно-защитного материала предложен особо тяжелый высокопрочный бетон на основе вторичных ресурсов.

Похожие темы научных работ по технологиям материалов , автор научной работы — Калашников В.И., Демьянова В.С., Калашников Д.В., Махамбетова К.Н.

Текст научной работы на тему «Оптимизация состава особо тяжелого высокопрочного бетона для защиты от радиации»

УДК 691.327: 666.97-136-16

В.И. КАЛАШНИКОВ, В.С. ДЕМЬЯНОВА, доктора техн. наук, Д.В. КАЛАШНИКОВ, К.Н. МАХАМБЕТОВА, кандидаты техн. наук, Пензенский государственный университет архитектуры и строительства

особо тяжелого высокопрочного бетона

для защиты от радиации

Как показывает практика, особо тяжелый высокопрочный бетон для одновременной защиты от у-излучений и нейтронных потоков изготавливают, как правило, на тяжелых заполнителях из барита, железной руды, лимонита, магнетита, металлического скрапа и др. [1]. В табл. 1 представлена плотность особо тяжелого бетона на различных заполнителях по данным [2].

Ниже приводятся физико-механические свойства и сравнительная характеристика бетонов, изготовленных на различных заполнителях и применяемых для создания тепловой и биологической защиты ядерных реакторов и других источников ионизирующих излучений.

Бетон, изготовленный на базальтовых заполнителях, имеет среднюю плотность 2410—2620 кг/м3 и характеризуется большой однородностью по плотности и химическому составу. Заполнители на основе базальтов отличаются от обычных заполнителей наличием значительного количества элементов с большим атомным номером ^е, Са, Т^ Мп, К), которые хорошо ослабляют нейтроны [3]. Бетоны на базальтовых заполнителях имеют слабокристаллизованную структуру с небольшими кристаллами, вследствие чего они достаточно стойки к воздействию повышенной и высокой температуры. Дополнительным преимуществом их являются достаточно близкие коэффициенты линейного температурного расширения [3]. Зерна дробленого базальта имеют угловатую форму. Это ухудшает удо-бообрабатываемость и способность бетонной смеси к уплотнению, что часто вызывает необходимость повышения величины водоцементного отношения. С другой стороны, подобная форма заполнителей улучшает сцепление их с цементным камнем и способствует увеличению прочности бетона при сжатии. В возрасте 28 сут она составляет 67—77 МПа. Базальтовый

Вид заполнителя Показатели плотности, кг/м3

Лимонитовый 2500 3000

Магнетитовый 2800 4000

Баритовый 3300 3600

Чугунный скрап 3700 5000

Комбинированный: – с лимонитовым песком и обычным щебнем из тяжелых каменных пород; – с баритовым щебнем; – магнетитовым щебнем; – с металлическим скрапом 2400 3000 2900 3600 2500 3200 3800 5000

бетон на портландцементе имеет высокие показатели модуля упругости, износостойкости, морозостойкости и низкое водопоглощение.

Плотность лимонитового бетона достигает только 2500—2900 кг/м3 вследствие малой плотности лимони-товой руды (3960 кг/м3 в куске). Однако содержание химически связанной воды в таком бетоне может быть вдвое больше (до 11 мас. %). Допускаемая температура эксплуатации без потери химически связанной воды 160оС [3]. По данным [4], при нагреве до 300оС лимони-товый заполнитель теряет половину химически связанной воды. При 500оС потеря воды составляет уже около 70%, а при температуре более 800оС вода испаряется полностью. Вследствие слоистой структуры заполнителя усадка лимонитового бетона колеблется в значительных пределах 0,6—1,2 мм/м [3]. Введение в лимонито-вые бетоны, даже в небольших количествах, стальных заполнителей повышает плотность до 3500—4000 кг/м3, прочность при сжатии до 35—40 МПа, а также снижает величину усадки до 0,4 мм/м.

Несмотря на невысокую плотность серпентинито-вого бетона (2300-2600 кг/м3), этот вид бетона является эффективной защитой от нейтронов всех энергий [3]. Это обусловлено высоким содержанием химически связанной воды, достигающей 10-15 мас. % при 20оС и 10% при 400оС [5]. В связи с этим серпентини-товый бетон сохраняет достаточное количество воды при температуре 400-500оС, что делает защиту достаточно эффективной. Модуль упругости серпентинито-вого бетона при 20оС 18200 МПа, при 500оС – 4420 МПа. Серпентинит пригоден для бетонов, используемых в конструкциях, подверженных воздействию температуры до 500оС. Такая стойкость обеспечивается малокри-сталлизованной формой скальной породы и соответствующим температурным расширением (6—9)-10-6-К-1, равномерным во всех направлениях и постоянным при разной температуре.

Для защиты от нейтронного и гамма-излучения, в условиях высокой температуры хорошо зарекомендовал себя бетон, в качестве заполнителей в котором используют хромитовые руды. Бетон на таких заполнителях выдерживает температуру до 1770оС. Хромитовый бетон на портландцементе, выдерживающий интегральный поток нейтронов 2,74 025 н/м2 при 200—350оС, описан в [6]. Образцы из хромитового бетона после облучения в указанных условиях сохраняли размеры, форму и достаточно высокую прочность. Аналогичными свойствами обладает бетон на магнетите и гематите. Плотность бетона на песке и щебне из магнетита составляет около 4000—4500 кг/м3, а прочность при сжатии достигает 50—70 МПа. Магнетитовые бетоны характеризуются хорошей теплопроводностью. Коэффициент теплопередачи их составляет 2,675—3,256 Вт/(м2-К).

Используемая фракция смеси стеклозаполнителя Содержание стеклозаполнителя в смеси, % Плотность смеси, кг/м3 Межзерновая пустотность, %

в насыпном состоянии, рнас в уплотненном состоянии, рупл в насыпном состоянии, Vnнaс в уплотненном состоянии, Шупл

1,25-2,5 13,2 2916 3414 43,7 34

Расход материалов на 1 м3 бетонной смеси, кг Дозировка С-3 в стеклоносителе, % Дозировка С-3 с водой затворения,% В/Ц ОК, см Ж, с Прочность, МПа Плотность, кг/м3

Ц П СЩ Щ Сп Сл СН

481 – 2312 – 1044 – 99 1,03 – 0,37 18-20 9,9 34,4 65

481 – 2312 – 1044 – 99 1,03 – 0,28 3-5 11,5 41 77

560 – 2312 – 1135 – 99 0,88 – 0,24 – 24,5 68 92

25-30 4337 4310 4297

510 280 2312 – 523 – 50 0,42 – 0,23 3-4 26 55 72

510 560 2312 – – – 50 0,42 – 0,27 5-6 16 48,6 66

478 – 2312 – – 897 82 0,83 – 0,29 – 3,2 26 40

300 – 2312 – 1319 65 1,08 – 0,43 – ,5 13 20

560 560 – 1300 – – – – – 0,38 2-4 17,6 38 74

560 560 – 1300 – – – – 1 0,29 2-4 24 65 91

Примечание. Ц – цемент; П – песок; СЩ – стеклощебень; Щ – щебень; Сп – стеклопесок (смесь фракций); Сл – стеклопесок фр. 0,14-2,5 мм; СН – стеклоноситель.

Температурный коэффициент линейного расширения магнетитового бетона составляет (9—15)^ 10-6 К-1, что обеспечивает в защитах из них равномерные температурные градиенты и, следовательно, температурные напряжения [3]. Близки по своим свойствам и бетоны на гематитовом заполнителе. Средняя плотность гематито-вого бетона 3800 кг/м3. Тепловой коэффициент линейного расширения гематитового бетона 5,9-10-6-К-1. Гематиты сильнее кристаллизованы, чем магнетиты, и состоят из большого числа крупных кристаллов. В связи с этим гематитовые бетоны менее стойки к воздействию высоких температур по сравнению с магнетитовыми бетонами. Радиационно-стойкий при флюенсе нейтронов до 7-1024-н/м-2 гематитовый бетон имеет следующий состав: портландцемент — 295—315 г/м3; гематит (крупный заполнитель) — 2150—2650 кг/м3; тонкомолотая добавка (гематит) — 295—315 кг/м3; вода — 230—300 кг/м3. Средняя плотность бетона 3000—3500 кг/м3. При указанной радиационной нагрузке линейное расширение бетона равно 1—2%. Бетон может быть использован в защите при температуре до 800оС. Кроме того, бетон на гематитовом заполнителе в два раза дешевле хромитового бетона.

Баритовые бетоны с заполнителем из баритовой руды имеют плотность 2700—3800 кг/м3; прочность при сжатии 16—30 МПа; прочность при растяжении составляет лишь 8—10% прочности при сжатии; коэффициент теплопередачи 1,28—1,98 Вт/(м2-К); температурный коэффициент линейного расширения (20-30) 10-6-К-1 в интервале температур 20-900оС [3]. Из всех бетонов, получивших широкое применение в сооружениях ядерных объектов, баритовые бетоны наименее стойки к темпера-

турным воздействиям, особенно цикличным. Это обусловлено тем, что кристаллы BaSO4 имеют значительные размеры, а также значительное и одновременно неодинаковое по кристаллическим осям температурное расширение Сх = 19 10-6-К-1; Су = 22 10-6-К-1; dz = 35-10-(6-К-1. При воздействии температурных циклов расшатывается как структура заполнителя, так и структура бетона. Учитывая это обстоятельство, баритовые бетоны рекомендуется применять лишь в конструкциях, не подвергаемых воздействию температуры свыше 80оС. Баритовые бетоны имеют низкую морозостойкость. Через 25 циклов попеременного замораживания и оттаивания баритового бетона происходит снижение его прочности на 40-60%. Это обусловлено присутствием в барите растворимых солей. Макроскопическое сечение поглощения гамма-излучения с энергией 5 МэВ для баритового бетона составляет 0,101 см-1. Вместе с тем в отличие от бетонов на железорудных заполнителях баритовые бетоны не вызывают существенного вторичного гамма-излучения.

Модифицирование бетонов на тяжелых плотных заполнителях стальным и чугунным ломом позволяет значительно повысить плотность бетона. Например, средняя плотность бетона, изготовленного из чугунных чушек, достигает 3000-5000 кг/м3. Плотность бетонов на металлическом скрапе в виде обрезков и отходов от штамповки металла, отходах от производства ферро-фосфора, феррокремния или на свинцовой дроби составляет 3600-6800 кг/м3. Вместе с тем такой бетон имеет несколько худшие механические показатели по сравнению с обычным бетоном, что объясняет трудности достижения равномерности состава и плотности

Расход материалов на 1 м3 бетонной смеси Расход добавок, % В/Ц ок , см Плотность, кг/м3 Прочность при сжатии, МПа, в возрасте, сут

цемент стекло-песок стекло-щебень стекло-носитель С-3 ОПЭ К^04 + Na2CO3 1 28

544 1081 2202 94 0,86 0,001 – 0,33 16 4025 22 35 62 100

544 1081 2202 94 0,86 0,001 0,65+0,14 0,33 4025 28,6 62,8

при укладке. Модуль упругости у бетона на заполнителе из чугунного лома (1—2,3) 104 МПа; прочность 6—11,5 МПа; усадка через 6 месяцев 0,45 мм/м; полная усадка 0,75 мм/м.

Использование в качестве заполнителей металлических отходов и чугунной дроби позволяет получить бетон плотностью 6800 кг/м3. При соответствующих методах укладки и уплотнения бетонной смеси удается получить бетон с плотностью 7000 кг/м3 и более [3]. Металлические заполнители перед применением должны быть очищены от масляных пленок, которые снижают сцепление их с цементным камнем [3]. Температурный коэффициент линейного расширения бетона на стальном ломе 5,1-10-6-К-1. Недостатком тяжелого бетона с железным ломом является активация железных включений под действием нейтронного потока и выделение ими жестких вторичных излучений.

Значительно превосходит защитные свойства бетон на свинцово-порошковом заполнителе. Свинец является поглотителем нейтронов и эффективным замедлителем гамма-излучения. Технология приготовления такого бетона не отличается от обычного. Бетон на основе алюминатного цемента и свинца в качестве заполнителя предлагается также для биологической защиты стен реакторов. Средняя плотность 8500 кг/м3; предел прочности при сжатии в возрасте 28 сут 30 МПа; при растяжении — 6 МПа.

Выполненный анализ свидетельствует, что бетон на основе тяжелых высокоплотных заполнителей из железных руд, хромита, барита обладает достаточно хорошей радиационной стойкостью. Согласно [4] он способен без существенного ухудшения строительно-технических свойств выдерживать длительное действие радиации с интегральным потоком нейтронов до 5-1024 н/м2 при рабочей температуре до 500оС. При локальных перегревах такой бетон устойчив до 1100оС, хотя и теряет до 70% исходной прочности.

В настоящее время возможности повышения плотности растворной матрицы бетона заметно возросли за счет использования эффективных добавок, способных снизить водопотребность бетонной смеси на 20—30% [7]. Особенно эффективно использование суперпластификаторов в комплексе с тонкомолотыми дисперсными и ультрадисперсными минеральными наполнителями, такими как микрокремнезем, зола-унос, металлургические шлаки и др. [8]. Введение суперпластификатора на дисперсных носителях позволяет снизить водоцемент-ное отношение до 0,28—0,32 [9].

Введение оптического стекла ТФ 10 в цементные суспензии в качестве тонкодисперсного носителя суперпластификатора в количестве до 20% массы цемента позволяет обеспечить водоредуцирующее действие суперпластификатора на различных видах цемента в пределах 44—50%. Очевидно, следует ожидать значительного снижения водопотребности бетонных смесей, изготовленных на комплексе мелкого и крупного стеклозаполни-теля и стеклоносителе суперпластификатора. В связи с этим получение особо тяжелого высокопрочного бетона

достигали, с одной стороны, путем комплексного использования тяжелого свинцово-силикатного оптического стекла ТФ 10 в качестве заполнителя и наполнителя бетонных смесей, с другой — за счет низкого водоце-ментного отношения, обеспеченного введением суперпластификатора на дисперсном стеклоносителе.

Опытные образцы-кубы размером 10x10x10 см готовили на цементе марки ПЦ500Д0 ПО «Осколцемент». В качестве крупного заполнителя использован дробленый стеклозаполнитель фр. 5—10 мм. Для сравнения готовили бетон на гранитном щебне фр. 5—10 мм марки М1400 Свердловского карьера.

Расход цемента для высокопрочного бетона находится в пределах 500-600 кг/м3 [9]. Поэтому на первом этапе исследований было принято его минимальное количество 480 кг/м3 с дальнейшим повышением до максимального значения Ц=620 кг/м3. Содержание дисперсного стеклоносителя суперпластификатора изменяли от 12 до 20%. При таком его содержании доля С-3 от массы цемента достигала 0,86-1,08%. В пересчете на массу смешанного вяжущего содержание С-3 составило 0,75-0,85%.

С целью повышения плотности бетона с учетом высокой межзерновой пустотности стеклозаполнителя фр. 5-10 мм (55,6%) предварительно изучали его гранулометрический состав. Минимальная межзерновая пу-стотность в насыпном и уплотненном состоянии 43,7 и 34% соответственно обеспечивает смесь фракций заполнителей при соотношении, указанном в табл. 2.

Составы и физико-механические свойства особо тяжелого высокопрочного бетона, изготовленного на стек-лозаполнителе и гранитном щебне, представлены в табл. 3. Как показали проведенные испытания, максимальная плотность 4297 кг/м3 была достигнута для бетона на заполнителе оптимальной гранулометрии (состав 3). Прочность при сжатии такого бетона достигает 92 МПа (при В/Ц=0,24), что не уступает бетону на гранитном заполнителе при водоцементном отношении В/ Ц=0,29. Соотношение компонентов бетонной смеси цемент:дисперсный носитель:стеклопесок:стеклоще-бень для указанного состава было принято 1:0,18:2,03:4,13 или 1:6,34 (цемент:стекло).

При использовании суперпластификатора С-3 не удалось получить бетонную смесь при В/Ц=0,24 на гранитном заполнителе фр. 5-10 мм и песке с Мкр=2,2 той же подвижности, что и на стеклозаполнителе. Только благодаря использованию оптического стекла в качестве мелкого и крупного заполнителя, а также сухого введения С-3 на дисперсном стеклоносителе эта задача была реализована. Можно полагать, что чрезвычайно низкая водопотребность стеклозаполнителя позволила бы изготовить бетонные смеси меньшего водосодержа-ния при наличии более эффективного суперпластификатора.

Достаточно высокая плотность 3870-4100 кг/м3 была получена для сильно наполненного тощего бетона низкой марки (прочность при сжатии в возрасте 28 сут 20 МПа, состав 7) и средней марки (40 МПа, состав 6).

Соотношение компонентов бетонной смеси для бетонов указанных составов было принято: состав 7 — 1:0,22:4,39:7,7 или цемент:стекло – 1:12,3 при В/Ц=0,43; состав 6 — 1:0,17:1,88:4,84 или цемент:стекло — 1:6,9 при В/Ц=0,29.

Низкое значение В/Ц в составах 3 и 4 обеспечивает в структуре бетона преимущественно гелевую и кон-тракционную пористость, что в свою очередь способствует снижению объемных изменений бетона при попеременном увлажнении и высушивании.

Необходимо отметить, что специфические особенности стеклозаполнителя, а именно его высокая плотность, вносят существенный вклад в изменение подвижности и жесткости бетонных смесей.

Установлено, что при одинаковой осадке конуса ОК=1—2 см бетонные смеси на стеклозаполнителе имеют меньшую жесткость, чем смеси на природных заполнителях. Одинаковый коэффициент уплотнения бетонных смесей марки по удобоукладываемости П1, изготовленных на стеклозаполнителе, достигается при времени вибрирования, в два раза меньшем по сравнению со смесями на природных заполнителях.

Для монолитного и сборно-монолитного строительства рекомендованы высокоподвижные и нерасслаива-ющиеся бетонные смеси (табл. 4), характеризуемые средней прочностью в пределах 50—60 МПа с достаточно высокими темпами набора суточной прочности при температуре 20оС.

Без комплексного ускорителя твердения суточная прочность составляет 35% марочной. Введение ускорителя в количестве 0,8% обеспечивает набор 45% прочности от 28-и суточной.

Ключевые слова: особо тяжелые высокопрочные бетоны, тяжелые заполнители, модифицированные бетоны,

суперпластификаторы, защита от радиационного излучения.

1. Баженов Ю.М. Технология бетона. М.: Изд-во Ассоциации высших учебных заведений, 2002. 500 с.

2. Баженов Ю.М., Комар А.Г. Технология производства строительных материалов М.: Стройиздат, 1990. 182 с.

3. Дубровский В.Б., Аблевич З.И. Строительные материалы и конструкции защиты от ионизирующих излучений. М.: Стройиздат, 1983. 240 с.

4. Виноградов Б.Н. Влияние заполнителей на структуру и свойства бетонов. М.: Стройиздат, 198. 249 с.

5. Ицкович С.М., ЧумаковЛ.Д., Баженов Ю.М. Технология заполнителей бетона. М.: Высшая школа, 1991. 272 с.

6. Ицкович С.М. Заполнители для бетона. М.: Высшая школа, 1972. С. 208—211.

7. Калашников В.И., Демьянова В.С., Коровкин М.О., Калашников Д.В. Методологические и технологические аспекты формирования ранней суточной прочности мелкозернистых пластифицированных бетонов: В сб. «Современные проблемы строительного материаловедения. VI Академические чтения». Иваново, 2000. С. 163—166.

8. Каприелов С.С., Батраков В.Г. Модифицированные бетоны нового поколения: реальность и перспектива // Бетон и железобетон. 1996. № 6. С. 6—10.

9. Баженов Ю.М., Бабаев Ш.Г., Чумаков Ю.М. Влияние суперпластификаторов 10-03 и 30-03 на свойства бетонной смеси и бетона с учетом химико-минералогического состава цементов. Применение химических добавок в технологии бетона. М.: Знание, 1998. С. 54—56.

измельчение активашм синтез

1 Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

§ 3. Бетон для защиты от радиоактивных излучений

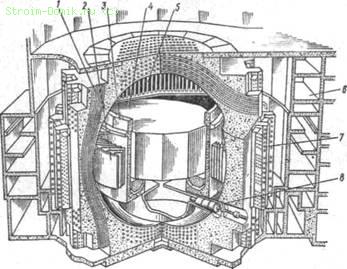

Бетон предназначается для конструкций биологической защиты атомных электростанций, предприятий по производству и переработке изотопов и т. п.

Защитная конструкция энергетических ядерных реакторов может иметь различную форму, но чаще применяется цилиндрическая (рис. 103). Из активной зоны идет поток нейтронов и у-лучей.

Рис. 103. Вертикальный бетонный цилиндрический корпус реактора АЭС со сферической внутренней поверхностью (по А. Н. Кемеровскому): 1 — арматурные тросы, осуществляющие предварительное напряжение бетонного корпуса; 2 — парогенераторы; 3 — тепловая защита; 4 — активная зона; 5 — загрузочные трубы; 6 — станционное оборудование; 7 — ребра (з которых закреплена наружная спиральная предварительно напряженная арматура); 8 — газодувка

Нейтронный поток включает быстрые, промежуточные и тепловые нейтроны. Поглощение нейтронов в графите, стали и бетоне сопровождается образованием захватного у-излучения, которое учитывается в расчетах защиты (рис. 104).

Рис. 104. Схема защиты реактора (по А. Н. Комаровскому): а — активная зона; 6 — графит; в — стальной корпус; г — бетон

Защитные свойства бетонов определяются в основном плотностью (объемной массой бетона )и содержанием связанной воды, являющейся замедлителем нейтронов. Для биологической защиты наряду с тяжелым бетоном применяют особо тяжелые бетоны с объемной массой 2500 — 6000 кг/м3. Гидратные бетоны содержат повышенное количество связанной воды (более 3% по массе). В борсодержащих бетонах бор входит в состав вяжущего, заполнителей или специальных добавок.

Материалы, применяемые для сооружения бетонной защиты, должны обеспечить возможно большую объемную массу бетона и определенное содержание водорода — обычно в виде воды, связанной с вяжущим.

Цементы. Применяют портландцемент или шлакопортландцемент, который выделяет при гидратации немного тепла и поэтому хорошо зарекомендовал себя в массивных защитных конструкциях. В качестве заполнителей используют тяжелые природные или

искусственные материалы. Для особо тяжелого бетона применяют

в качестве заполнителя близкие по своим свойствам железные руды — магнетит (Fe304) и гематит с содержанием железа не менее 60%. Бурый железняк (лимонит) Fe203-nH20 позволяет значительно повысить содержание связанной воды в гидратном бетоне. Баритовые руды (или барит), содержащие около 80% сульфата бария применяют в качестве мелкого и крупного заполнителя.

Металлический крупный заполнитель получают из отходов металлообрабатывающих заводов, мелким заполнителем служит кварцевый или лимонитовый песок, а также чугунная дробь. Свинцовая дробь дорогая и ее применяют при малой толщине защиты для заделки отверстий в конструкциях, когда требуется бетон с повышенными защитными свойствами. Объемная масса бетона на металлическом заполнителе достигает 6000 кг/м3.

Бетон должен иметь заданную марку по прочности и относительно низкий модуль упругости, что позволяет снизить величину растягивающих напряжений во внешней зоне защиты, вызываемых односторонним нагревом. Кроме того, бетон, расположенный у активного корпуса реактора, должен обладать достаточной стойкостью к воздействию излучений, быть огнестойким и жаростойким даже при температурах, возможных при аварийном режиме реактора. Для массивных конструкций желательна меньшая теплота гидратации цемента и минимальная усадка бетона (для предотвращения температурных и усадочных трещин), а также небольшая величина коэффициента температурного расширения.

Механические свойства особо тяжелых магнетитового, гематитового, лимонитового и баритового бетонов близки. Особо тяжелый бетон имеет марки по прочности Ml00, М200 и МЗОО, при этом марки на осевое растяжение составляют Р10, Р20.

В качестве дополнительной характеристики бетона, которую учитывают в расчете толщины защиты, подбирают количество связанной воды <В), исходя из того, что она связывается цементом или входит в состав заполнителя (лимонита, серпентина).

В табл. 35 приведены примерные составы особо тяжелого бетона на разных заполнителях.

Таблица 35 Примерные составы и объемная масса особо тяжелого бетона