ГОСТ Р 57334-2016 Блоки из автоклавного ячеистого бетона. Технические условия

Текст ГОСТ Р 57334-2016 Блоки из автоклавного ячеистого бетона. Технические условия

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР

57334—

БЛОКИ ИЗ АВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА

Specification for masonry units — Part 4: Autoclaved aerated concrete masonry units,

ГОСТ Р 57334—2016

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство»), Центральным научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона имени А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием «Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия» ()

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 декабря 2016 г. No 1991-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 771-4:2011 «Спецификация для каменной кладки. Часть 4. Блохи из автоклавного ячеистого бетона» (EN 771-4:2011 «Specification for masonry units — Part 4: Autoclavsd aerated concrete masonry units». IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные стандарты и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения наспоящего стандарта установлены е статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ *О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пере-смотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уоодомяонио и тексты размещаются также е инфор мационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

ГОСТ Р 57334—2016

Содержание

1 Область применения. 1

2 Нормативные ссылки. 1

3 Термины и определения. 2

4.1 Общие положения. 3

4.2 Исходные материалы. 3

5 Требования к блокам. 3

5.1 Общие положения. 3

5.2 Размеры и предельные отклонения размеров. 4

5.3 Форма и исполнение. 5

5.5 Прочность при сжатии. 6

5.6 Теплотехнические характеристики. 7

5.7 Долговечность. 7

5.9 Паропроницаемость. 7

5.10 Капиллярный подсос воды <водопоглощение). 7

5.11 Огнестойкость. 7

5.12 Прочность сцепления при едвиге. 7

5.13 Прочность сцепления при изгибе. 8

6 Описание, назначение и классиоикация блоков. 8

6.1 Описание и назначение. 8

6.2 Классификация. 8

8 Оценка соответствия. 9

8.1 Общие положения. 9

8.2 Первичные испытания. 9

8.3 Заводской производственный контроль. 9

Приложение А (обязательное) Выборка образцов для проведения первичных испытаний

и независимых испытаний партий отправленных блоков. 12

Приложение В (обязательное) Порядок выпиливания испытуемых образцов. 14

Приложение С (справочное) Рекомендации по частоте испытаний образцов для системы

заводского производственного контроля (FPC). 15

Приложение ZA (справочное) Разделы настоящего стандарта, в которых используются

положения Директивы ЕС по строительной продукции (89/106/ЕЕС). 17

Приложение ДА (справочное) Сведения о соответствии ссылочных европейских стандартов национальным стандартам и действующим в этом качестве межгосударственным

ГОСТ Р 57334—2016/EN 771-4:2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЛОКИ ИЗ АВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА Технические условия

Autoclaved aerated concrete masonry units. Specifications

Дата введения — 2017—07—01

1 Область применения

Настоящий стандарт устанавливает характеристики, технологические нормы и правила для блоков из автоклавного ячеистого бетона (далее — блоки). Блоки предназначаются главным образом для разных типов кладок, несущих илд не несущих нагрузку, во всех формах возведения стен, включая облегченную кладку, облегченную стену из пустотелых блоков, внутренние перегородки, подпорную стенку, цокольный этаж и общее применение ниже уровня земли. Блоки также используются для возведения стен, обеспечивающих противопожарную защиту, теплоизоляцию, звукоизоляцию и кладку труб (за исключением дымоходов).

Настоящий стандарт устанавливает нормируемые характеристики прочности, плотности, размерной точности блока, а также предусматривает оценку соответствия определенного блока (партии) настоящему стандарту.

8 настоящий стандарт включены требования к маркировке продукции.

Настоящий стандарт не распространяется на стеновые панели на высоту этажа, блоки для обкладки дымоходов и стеновые камни с огнестойким теплоизоляционным материалом, приклеенным на лицевые поверхности блока. Стандарт не устанавливает стандартные номинальные размеры, углы наклона поверхностей фасонных и доборных блоков. Стандарт не распространяется на блоки, предназначенные для применения в качестве водонепроницаемого горизонтального ряда кладки или обкладки трубы.

2 Нормативные ссылки

Следующие ссылочные документы являются обязательными для применения настоящего стандарта. Для датированных ссылок применяют только указанное издание ссылочного документа. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

EN 680. Determination of the drying shrinkage of autoclaved aerated concrete (Определение усадки при сушке поризованных бетонных блоков автоклавного твердения)

EN 772-1:2011. Methods of test for masonry units — Part 1: Determination of compressive strength (Элементы каменной кладки. Методы испытаний. Часть 1. Определение предела прочности при сжатии)

EN 772-11 1) . Methods of test for masonry units — Part 11: Determination of water absorption of aggregate concrete, autoclaved aerated concre:e. manufactured stone and natural stone masonry units due to capillary action and the initial rate of water absorption of day masonry units (Элементы каменной кладки. Методы испытаний. Часть 11. Определение впитывания воды бетонными стеновыми блоками на плотных или легких заполнителях, автоклавными ячеистобетонными блоками, искусственными и природными камнями вследствие капиллярного действия и начальной скорости впитывания воды керамическими стеновыми кирпичами)

11 Отменен. Действует EN 772-11:2011 «Methods of test masonry units-Part 11: Determination of water absorption of aggregate concrete, manufactured stone and natural stone masonry units due to capilary action and the initial rate of water absorption of day masonry units».

ГОСТ Р 57334—2016

EN 772*13. Methods of tes: for masonry units — Part 13: Determination of net and gross dry density of masonry units (except for natural stone) [Элементы каменкой кладки. Методы испытаний. Часть 13. Определение плотности элементов каменной кладки (кроме природного камня)]

EN 772*16:2011. Methods of test for masonry units — Part 16: Determination of dimensions (Элементы каменной кладки. Методы испытаний. Часть 16. Определение размеров)

EN 772*20, Methods of test for masonry units — Part 20: Determination of flatness of faces of aggregate concrete, manufactured store and natural stone masonry units (Элементы каменной кладки. Методы испытаний. Часть 20. Определение плоскостности граней бетонных стеновых блоков с заполнителем и природных стеновых камней)

EN 1052*2. Methods of test for masonry — Part 2: Determination of flexural strength (Методы испытаний каменной кладки. Часть 2. Определение прочности на изгиб)

EN 1052*3. Methods of test or masonry — Part 3: Determination of initial shear strength (Методы испытаний каменной кладки. Часть 3. Определение начального сопротивления сдвигу)

EN 1745. Masonry and masonry products — Methods for determining thermal properties (Каменная кладка и штучный (каменный) материал. Методы определения теплотехнических свойств)

EN 13501 • 1. Fire classificaticn of construction products and building elements — Part 1: Classification using data from reaction to fire tests (Пожарная классификация строительных материалов и элементов зданий. Часть 1. Классификация на основе использования данных реакции при испытаниях на огнестойкость)

EN ISO 12572, Hygrothermal performance of building materials and products — Determination of water vapour transmission properties (ISO 12572:2001) [Гигротермическая характеристика строительных материалов и изделий. Определение свойств проницаемости паров воды (ISO 12572:2001)]

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 блок для каменной кладки (masonry unit): Предварительно отформованный элемент, предназначенный для применения в каменной кладке.

3.2 блок из автоклавкогэ ячеистого бетона (autoclaved aerated concrete (AAC) masonry unit): Блок отформованный из бетонной смеси, состоящий из вяжущего вещества, например цемента и/или извести, кремнеземистого компонента, порообразующей добавки и воды, прошедший тепловлажностную обработку при повышенном давлении.

Примечание — Блоки из автоклавного ячеистого бетона попускается изготовлять с выемками, соединениями ев шпунт» и другими системами соединений.

3.3 координационный размер (coordinating size): Размер блока, включая размеры швов и отклонение палмАрпя

3.4 нормируемый размер (work size): Размер блока каменной кладки, установленный для изготовляемого блока, которому соответствует действительный размер в пределах допустимых отклонений.

3.5 фактический размер ;actual size): Размер блока в состоянии для измерений.

3.6 геометрически правильный блок каменной кладки (regular-shaped masonry unit): Блок каменной кладки, имеющий полную форму прямоугольного параллелепипеда.

3.7 блок каменной кладки специальной формы (фасонный блок) (specifically shaped masonry unit): Блок каменной кладки, форма которого отлична от прямоугольного параллелепипеда.

3.8 доборный блок (accessory unit): Элемент, имеющий форму, для обеспечения определенной функции, например для завершения геометрии каменной кладки.

3.9 элементы сцепления (interlocking features): Выступы и впадины на бетонных блоках, совпадающие по форме.

3.10 отверстие (hole): Отформованная пустота в блоке, которая может быть сквозной или не сквозной.

3.11 вертикальная перфорация (vertical perforation): Сквозные отверстия, проходящие через блок перпендикулярно постельной грани.

3.12 горизонтальная перфорация (horisontal perforation): Сквозные отверстия, проходящие через блок параллельно постельной пани.

3.13 пора (cell): Отформованная пустота, которая не проходит через бетонный блок.

3.14 углубление в поверхности блока (recess): Углубление или вмятина на одной или нескольких поверхностях бетонного блока |например. карман для строительного раствора, шпонка первого слоя штукатурки).

ГОСТ Р 57334—2016

3.15 отверстие для захвата (griphole): Быемка в блоке, которая обеспечивает более удобный захват и перенос блока рукой или машиной.

3.16 нормативное (декларируемое) значение (declared value): Числовое значение, в достижении которого изготовитель уверен, принимая во внимание точность испытания и изменчивость производственного процесса.

3.17 блоки категории I (category I masonry units): Блоки с нормируемым пределом прочности при сжатии и вероятностью неудачи егэ достижения, не превышающей 5 %.

Примечание — Нормируемою прочность на сжатие определяют по ее среднему значению либо с учетом характеристического значения.

3.18 блоки каменной кладки категории II (category II masonry units): Блоки, не соответствующие уровню доверительности блоков категории I.

3.19 нормативная прочность при сжатии блоков каменной кладки (normalized compressive strength of masonry units): Значение прочности при сжатии блока, пересчитанное на прочность при сжатии эквивалентного блока в воздушно-сухом состоянии шириной 100 мм и высотой 100 мм.

Примечан и е — См. метод, приведенный в ЕН 772-1.

3.20 средняя прочность при сжатии блоков каменной кладки (mean compressive strength of masonry units): Среднеарифметическое значение прочности при сжатии нескольких бетонных блоков.

3.21 характеристическая (нормируемая) прочность при сжатии блоков каменной кладки (characteristic compressive strength of masonry units): Прочность при сжатии, соответствующая нижнему допуску 5 % прочности при сжатии блоков.

3.22 партия блоков (product group): Продукция одного производителя, имеющая общие значения для одной или нескольких характеристик.

3.23 партия груза (consignment): Отгрузка от поставщика.

4 Материалы

4.1 Общие положения

Блоки представляют собой искусственный каменный материал пористой структуры, изготовленный из гидравлических вяжущих, таких как цемент и/или известь, тонкомолотого кремнеземистого компонента. порообраэователя и воды, прошедших тепловлажностную обработку при повышенном давлении в автоклаве.

Примечание — Исходные материалы замешивают и заливают в формы, в которых осуществляется процесс вспучивания с образованием массива. Затем массив распигываюг на блоки необходимых размеров и дополнительно обрабатывают и подвергают автоклавной обработке.

4.2 Исходные материалы

Для изготовления блоков применяют следующие материалы, при необходимости, вместе с наполнителями и добавками:

• материалы с содержанием фемнеэема;

При изготовлении блоков допускается также добавлять другие материалы.

5 Требования к блокам

5.1 Общие положения

Требования и характеристики, установленные в настоящем стандарте, подтверждаются путем проведения испытаний по методам, указанным а настоящем стандарте, а также другими методами.

Необходимо учитывать, что методы испытаний не во всех случаях применимы к фасонным и до-борным блокам, указанным в 3.7 и 3.8.

Критерии соответствия, указанные в настоящем стандарте, основаны на первичных испытаниях (см. 8.2), а в отдельных случаях — на испытании партии блоков (приложение А). Для среднего значения прочности при сжатии блоков категории I применяется допуск 50 % для средних значений (р = 0.50) или допуск 5 %(р- 0.05) при гарантированной обеспеченности надежности 95 %.

ГОСТ Р 57334—2016

Для оценки процесса производства производитель устанавливает критерии соответствия в документации по заводскому производственному контролю (см. 8.3).

Для оценки процесса производства производитель должен определить критерии соответствия в документации заводского производственного контроля (см. 8.3).

5.2 Размеры и предельные отклонения размеров

Размеры блоков указывают в миллиметрах в такой последовательности: длина, ширина и высота (см. рисунок 1). Указывают нормируемый размер блока.

Примечание — Дополнительно допускается указание координационного размера.

1 — длина; 2 — ширина; 3 — высота. 4 — постель; 5 — лицевая грань: 6 — грань торца Рисунок 1 — Размеры и поверхности

Блоки должны быть отобраны в соответствии с приложением А и испытаны no ЕН 771 *16. Декларируемые значения размеров не должны превышать значений, указанных е таблице 1. Отклонения размеров блоков сг декларируемых значений не должны превышать значений, указанных в таблице 2.

Таблица 1 — Максимальные размеры блоков

Размеры в миллиметрах

5.2.2 Предельные отклонения размеров

5.2.2.1 Предельные отклонения декларируемых размеров блоков

Предельные отклонения размеров блоков приведены в таблице 2 в зависимости от используемых растворов согласно ЕН 998-2.

Таблица 2 — Предельные отклонения размерю блоков геометрически правильной формы

Блоки для возведения стен с соединениями на

растворе общего назначения и легком строительном рас?горе

ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

Строительные технологии совершенствуются день ото дня. Касается это, в первую очередь, материалов, применяемых при возведении зданий различного назначения. Искусственные композиты не спеша отодвигают на второй план, привычные всем, кирпич и железобетонные панели. Одну из лидирующих позиций в списке занимают блоки из ячеистого бетона. Что же представляет собой этот материал, производство которого осуществляется в соответствии с требованиями стандарта?

Общие понятия

Ячеистый бетон относится к группе легких бетонов. Благодаря большому количеству искусственно созданных пор (примерно 85%), он при относительно небольшой массе имеет отличные теплоизоляционные и прочностные характеристики. Одним из положительных факторов, определяющих приоритетное положение ячеистых материалов в общем списке, является правильная геометрическая форма. Отклонения размеров не превышают 2мм, что значительно облегчает ход строительных мероприятий. Возведение стен производится при помощи специального клея, не создающего, так называемых, мостиков холода.

Блоки из ячеистого бетона – отличная альтернатива кирпичной кладки

К положительным свойствам ячеистых композитов можно отнести:

- Высокие прочностные характеристики, позволяющие использовать блоки для возведения несущих стен в зданиях высотой до 15 метров.

- Возможность выполнения теплоизоляции оборудования, поверхность которого нагревается до 700 ⁰С.

- Отсутствие возможности образования плесени и гнили, размножения грибков.

- Морозоустойчивость, позволяющая использовать материал в климатических зонах с низкими температурами.

- Влагоустойчивость, которая достигается благодаря замкнутой структуре пор.

- Высокая экологичность, которая снимает вопросы об отрицательном воздействии стройматериалов на человека.

- Долговечность, благодаря которой можно не беспокоиться о надежности возводимого объекта.

- Пожарную безопасность, так как материал не подвержен горению.

- Высокую податливость, позволяющую легко обрабатывать изделия и придавать им не стандартную конфигурацию.

- Снижение усилий на основание здания за счёт применения изделий, обладающих небольшой массой, несмотря на значительные габариты.

- Отсутствие необходимости в специальном грузоподъемном оборудовании для подъема композита к месту работ, что значительно уменьшает сроки выполнения строительных мероприятий.

- Повышенный уровень звуковой изоляции, связанный с высоким поглощением звуков, благодаря ячеистой структуре массива.

Разновидности ячеистого бетона

Для обеспечения всех положительных свойств производство блоков должно проводиться в строгом соответствии ГОСТ под номером 21520, разработанным и изданным в 89-м году.

Данный материал обладает целым рядом преимуществ, благодаря которым широко применяется для строительства жилых домов

В строительстве используются блоки из ячеистого бетона трех основных видов:

- пенобетон, получаемый путем смешивания специально приготовленной пены с цементным раствором;

- газобетон, образование пор в котором происходит в результате химической реакции реагента с основным составом;

- газосиликат, поры в котором получаются за счет реакции извести, измельченного песка, воды с газообразующими компонентами.

На данные виды бетона разработана техническая документация, требующая соблюдения технологического процесса при производстве. Она регламентирует допускаемые отклонения геометрических параметров, правила монтажа готовых изделий.

Сфера применения

Широкая сфера применения ячеистых композитов обусловлена высокими теплоизоляционными характеристиками. Это позволяет задействовать их при выполнении таких задач, как:

- Утепление стеновых и потолочных железобетонных перекрытий.

- Теплоизоляция чердачных помещений, что является особо актуальным при возведении зданий с мансардой, предполагающих возможность круглогодичного проживания в них.

- Создание термопрокладки при строительстве многослойных конструкций. В данном случае обеспечивается комфортный температурный режим помещений, без резких колебаний.

- Обеспечение теплоизоляции оборудования, имеющего повышенные температурные показатели поверхности.

- Создание теплового барьера при укладке трубопроводов.

- Возведение стен частных домов и объектов небольшой этажности.

Для того чтобы получить ячеистый бетон механическим способом, делается раствор на основе цемента, в который добавляется песок и вода

Рассмотрим подробнее, какие требования на блоки из ячеистых бетонов стеновые оговорены в действующих нормативных документах.

Основные контролируемые параметры

Действующий ГОСТ на стеновые мелкие композиты оговаривает следующие моменты:

- сферу применения;

- технические особенности;

- специфику приемочного контроля;

- методику проверки;

- условия хранения и транспортировки.

Область использования

Блоки из ячеистых бетонов стеновые применяются при возведении внешних стен, а также внутренних перегородок. Не рекомендуется возведение объектов в местах с повышенной влажностью, превышающей 75%. Использование ячеистых материалов при влажности воздуха выше 60% возможно, при условии, что их внутренняя поверхность будет покрыта пароизолирующим слоем.

Очень выгодно и экономически оправдано сооружение из ячеистых материалов построек частного типа: коттеджей, офисов, садовых домиков, складских помещений, гаражей. При возведении несущих стен допускается применение, если высота здания не превышает 15-ти метров, при самонесущих стенах – не превышающих 30-ти метровой высоты.

Использование стеновых блоков из ячеистого бетона при строительстве обеспечивает высокую пожаробезопасность, герметичность стен, полов, перегородок

Технические параметры

В требованиях нормативного документа четко оговорены габариты и различные особенности. Стандарт осуществляется разбивку стеновых изделий из ячеистых композитов на десять типов.

Согласно типам композита, а также возможности кладки с помощью раствора, их геометрические размеры изменяются следующим образом:

- Длина композитов стандартизирована и представляет типоразмерный ряд от 288 до 588 мм.

- Ширина представлена линейкой размеров в диапазоне 88-288 мм.

- Толщина составляет 200, 250, 300 мм.

Документ предусматривает возможность фиксации изделий из ячеистого бетона с помощью клея. При этом геометрические размеры для каждого типа отличаются от указанных выше и представлены следующим типоразмерным рядом:

- длина составляет 298, 398, 598 мм;

- ширина изменяется следующим образом: 195, 245,295 мм;

- высота композитов составляет 98, 198, 298 мм.

Разрешается в соответствии с заявками потребителей производить изготовление блоков, отличающихся размерами. Для продукции одинаковых типов ее толщина при фиксации на клей меньше, чем допускаемое значение ширины при установке с помощью раствора.

Настоящий стандарт распространяется на стеновые мелкие блоки из ячеистых бетонов

В обязательном приложении к стандарту уточняется, какая марка бетона может использоваться для производства:

- Составы, маркируемые D500, D600 и D700 применяются композитов с 1 по 10-й.

- Смесь D800 соответствует 2, 3, а также 5-10 видам.

- Раствор D900 приемлем для 3 и 5-10 типов.

- Бетон плотностью D1000 можно использовать для изделий 5-10 видов.

- Состав D1100 соответствует 5,6, а также 8-10 классам.

- Бетон со средней плотностью D1200 применим для 5 и 10 типов.

При использовании различных марок бетона не рекомендуется нарушать предусмотренные нормативным документом соотношения.

Особенности маркировки

Производя изготовление продукции, ее шифр при заказе должен включать следующую информацию:

- маркировку типа изделия;

- марку или классификацию бетонного состава, характеризующую его прочность;

- цифровой индекс, обозначающий удельный вес бетонного массива;

- обозначение устойчивости массива к отрицательным температурам;

- категорию.

Материалы и бетон для изготовления блоков должны соответствовать требованиям

Рассмотрим конкретную маркировку блока II-В7,5D800F35-3 и расшифруем ее параметры:

- II – характеризует типоразмер.

- В7,5 – расшифровывает класс изделия по его прочности и способности воспринимать сжимающие нагрузки.

- D800 – соответствует значению средней плотности бетонного состава.

- F35 – обозначает степень морозостойкости.

- 3 – индекс, характеризующий обозначение категории.

Любая партия товара, которая имеет отличие по средней плотности бетонного состава и классу прочности, в обязательном порядке должна маркироваться краской, которую невозможно смыть.

При расположении продукции в специальном контейнере или пакете маркировка должна выполняться с двух противоположных сторон упаковки. Например, если нанесено обозначение 8-7,5, то оно обозначает, что изделия в данной партии произведены из бетона, имеющего среднюю плотность D800, характеризуются классом прочности на сжатие В7,5.

Наличие данной информации позволяет заказчикам четко определить вид приобретаемой продукции, а производителю осуществить ее хранение и отгрузку в соответствии с указанным на упаковке типоразмером.

Общие характеристики

Прочностные характеристики применяемых бетонов не должны быть ниже В1,5, что соответствует марке М25, а также составу, удельный вес которого обозначается D1200.

Ячеистые бетонные блоки считаются одним из самых лучших строительных материалов, с их помощью можно возводить как жилые, так и хозяйственные помещения

Документ регламентирует критерии устойчивости блоков к воздействию отрицательных температур, что соответствует следующей маркировке:

- F25, если продукция применяется для внешних стен здания.

- F15 при использовании композитов внутри помещения.

Зависимость маркировки бетонного состава по среднему удельному весу и классификация растворов, согласно их твердости, приведены в таблице нормативного документа следующим образом:

- значению D500 соответствуют следующие классы бетона В1,5-В3,5;

- D600 и D700 – В2-В5;

- D800 и D900 – В2,5-В7,5;

- D1000 – В5, В7,5;

- D1100 – В7,5, В10;

- D1200 – В10, В12,5.

Показатели допусков

Качество блоков из ячеистого композита связано с отклонениями их геометрических параметров. Существует 3 различные категории ячеистых блоков, для которых документом предусмотрены значения предельных отклонений размеров:

- Первая категория, предназначенная для установки с помощью клея, отличается отклонением длины и толщины изделия ±2 миллиметра, а также высоты ±1 миллиметр. При этом допуск разности длины диагонали, характеризующий соответствие блока прямоугольной конфигурации составляет максимум 2 миллиметра.

Газобетонные блоки марок D600 и D500 с успехом используют в качестве теплоизоляционного и конструкционного материала

- Изделия 2-й категории устанавливаются на раствор и отличаются увеличенным допуском по длине и толщине, равным ±4 миллиметра, а также высоте ±3 миллиметра. Допускаемая разность диагоналей для них составляет 4 миллиметра.

- Товар 3-й группы, предназначенный для фиксации с помощью раствора, характеризуется максимальным значением допусков. Они составляют для высоты ± 5 миллиметров, а для длины и толщины блока ±6 миллиметров. Отклонение от прямоугольности имеет максимальное значение, равное 6 миллиметрам.

Помимо геометрических размеров изделия и отклонения от прямоугольной конфигурации, нормативный документ указывает возможную глубину повреждения ребер и углов блока. Она составляет от 5 до 15 мм в зависимости от категории продукции.

Схема измерения глубины повреждения стеновых блоков

Наибольшей степенью точностью характеризуются изделия первой категории, имеющие минимальное отклонение размеров.

Приемка продукции и контроль качества

Стандарт обязывает производителей продукции осуществлять приемку изделий, основываясь на результатах приемочного контроля и периодических испытаний. В процессе приемосдаточного контроля проверяются следующие параметры:

- габаритные размеры;

- способность продукции воспринимать сжимающие нагрузки;

- значение удельного веса;

- изменение влажности.

Документ регламентирует объем выборки для осуществления контроля, при обнаружении брака. Объем партии контролируемой продукции при повторных испытаниях удваивают. Любая партия товара сопровождается документом, подтверждающим его качество, с указанием в нем данных об организации, которая изготовила указанную продукцию.

Специфика складского хранения и доставки

Качественные показатели и сохранность продукции связаны не только с особенностями технологического процесса изготовления. Немаловажны особенности хранения и транспортировки. Документ предписывает осуществлять доставку продукции на специальных поддонах или контейнерах, обеспечивать ее неподвижность.

Запрещается отгружать россыпью и сбрасывать путем опрокидывания кузова. Хранение должно осуществляться с разбивкой по типоразмерам и категориям.

Заключение

Таковы основные положения стандарта на стеновые мелкие композиты, применяемые для изготовления блочных конструкций при возведении стен. Соблюдение требований нормативного документа гарантирует выпуск качественной продукции, соответствующий современным требованиям.

Технические характеристики газобетонных блоков

Ячеистый бетон – это разновидность легкого бетона искусственного происхождения. Материал используется для возведения коттеджей, бань, гаражей и утепления. Особое доверие у строителей газобетонные блоки, технические характеристики, размеры которых будут рассмотрены ниже.

Основные параметры

В заводских условиях материал производится по технологической документации, принятой на предприятии, в соответствии с ГОСТом. Готовые блоки могут производиться с замковыми элементами, специальными карманами для захвата, технологическими не сквозными и сквозными пустотами.

Размер газобетонного блока

Типоразмер задается в соответствии с функциональным предназначением изделия:

- гладкий блок – длина – 600.00 мм, высота – 200.00 мм, ширина – 200.0/250.0/280.0/300.0/360.0/400.0/500.0 мм;

- блок для перегородок – длина – 600.00 мм, высота – 200.00 мм, ширина – 75.00/100.00/120.00/150.00 мм;

- блок для перемычек – длина – 500.00 мм, высота – 200.00 мм, ширина – 250.0/300.0/360.0/400.0 мм.

Максимально допустимая ширина любых изделий – 625.00 мм, ширина – 500.00 мм, высота – 500.00 мм. Если блоки принадлежат к первой категории, отклонения геометрических размеров не превышают 1-3 мм, для второй – 3-4 мм. По заявке потребителя могут быть произведены изделия нестандартных размеров, но с соблюдением предельных отклонений.

Пример маркировки

Блок I/600х300х300/D500/В2.5/F20 ГОСТ 31360 2007

Расшифровка: блок первой категории, высотой 200.0 мм, длиной 600.0 мм, шириной 300.0 мм. Марка средней плотности Д500, класс В2.50, морозостойкость – F20.

Средняя плотность

Если рассматривать заводской газобетон, плотность, исходя из стандартных показателей, может варьироваться от 200 до 1200 кг/м³. В маркировке продукции этот параметр отмечается литерой D, то есть материал нормируется по маркам. В частном строительстве целесообразно применять Д400-Д600.

Несущей способности материала хватит, чтобы выстроить объект до трех этажей, однако, потребуется устройство специального железобетонного армопояса и этого, в принципе, не рекомендовано делать. Мастер будет вынужден использовать более плотный газобетон, с более низкой теплоизоляцией. Итог – удорожание строительства.

Зависимость физико-технических параметров от плотности рассмотрена в табличных данных:

| Характеристика | Плотность, среднее значение, кг/м³ | ||

| 350 | 400 | 500 | |

| Прочность, МПа | 1.00-1.50 | 1.50-2.00 | 2.50-3.00 |

| Теплопроводность (коэффициент), Вт/м С | 0.090 | 0.110 | 0.120 |

| Морозостойкость, в циклах | 15.00 | 25.00 | 35.00 |

| Звукоизоляция, Дб 150-450 мм | 50.00 | 55.00 | 58.00 |

| Огнестойкость, ч при толщине 175 мм | 4.00-5.00 | 4.00-5.00 | 5.00-6.00 |

| Экологические свойства газобетонных блоков | 2.00 | 2.00 | 2.00 |

| Вес 1м² стены, кг | 145.00 | 180.00 | 240.00 |

| Толщина стены при равнозначном сопротивлении теплопередаче, м | 0.350 | 0.40 | 0.450 |

Прочность на изгиб

Газобетон отличается невысокой прочностью на изгиб, материал практически лишен эластичности. Самая незначительная деформация основания может привести к трещинам всего сооружения. Дом из ячеистого бетона требует обустройства монолитного фундамента или хорошего цоколя из тяжелого бетона. Если планируется строительство небольшого домика, это просто нецелесообразно, а возведение другого основания вообще лишает все действия какого-либо смысла.

Газобетон отличается невысокой прочностью на изгиб, материал практически лишен эластичности. Самая незначительная деформация основания может привести к трещинам всего сооружения. Дом из ячеистого бетона требует обустройства монолитного фундамента или хорошего цоколя из тяжелого бетона. Если планируется строительство небольшого домика, это просто нецелесообразно, а возведение другого основания вообще лишает все действия какого-либо смысла.

Прочность на сжатие

Прочность неавтоклавного и автоклавного газобетона характеризуется классами. По действующим нормам для материала они установлены следующим образом – В0.35, В0.50, В0.75, В1.0, В1.50, В2.0, В2.5, В3.5, В5.0, В7.5, В10.0, В12.5, В15.0, В20. Для частного строительства класс прочности на сжатие должен быть не ниже В1.5.

Стабильные характеристики прочности и плотности определяются коэффициентами вариации (СН 277, Гост 27005/Р53231). По плотности показатель не должен превышать 5%, по прочности – 15%.

Морозостойкость

С учетом зимних температур назначают и контролируют марки материала по морозостойкости. Это показатель позволяет понять сколько циклов заморозки и оттаивания может выдержать блок после водонасыщения. Для газобетонов марка морозостойкости может быть таковой – F15, F25, F35, F50, F75, F100.

Рекомендации к применению в частном строительстве:

- F25 – для изделий, используемых в наружных стенах (ГОСТ газобетонные блоки);

- F15 – для прочих.

Соотношение марок, классов по морозостойкости указано в таблице:

| Тип ячеистого бетона | Марка, Д | Ячеистый бетон автоклавного твердения | |

| Класс, В | Морозостойкость, марка | ||

| Теплоизоляционный | 200.0 | 0.350/0.50 | — |

| 250.0 | 0.50/0.750 | ||

| 300.0 | 0.750/1.00 | ||

| 350.0 | 1.00/1.50/2.0/2.50 | ||

| Конструкционно-теплоизоляционный | 400.0 | 1.0/1.50/2.0 | 25.0 |

| 500.0 | 1.50/2.0/2.50 | 25.0/35.0 | |

| 600.0 | 2.0/2.50/3.50 | 25.0, 35.0, 50.0, 75.0 | |

| Конструкционный | 700.0 | 2.50/3.50/5.00 | 25.0, 35.0, 50.0, 75.0, 100.0 |

| 800.0 | 3.50/5.00/7.50 | ||

| 900.0 | 3.50/5.00/7.50/10 | ||

| 1000.0 | 7.50/10.0/12.50 | ||

| 1100.0 | 10.0/12.50/15.0 | ||

| 1200.0 | 15.0/17.50/20.0 | ||

Паропроницаемость и теплопроводность

Все параметры указаны в табличных данных:

| Газобетон | Марка, Д | Теплопроводность | Паропроницаемость |

| Теплоизоляционный | 200.0 | 0.0480 | 0.300 |

| 250.0 | 0.060 | 0.280 | |

| 300.0 | 0.0720 | 0.260 | |

| 350.0 | 0.0840 | 0.250 | |

| Конструкционно-изоляционный | 400.0 | 0.0960 | 0.230 |

| 450.0 | 0.1080 | 0.210 | |

| 500.0 | 0.1200 | 0.200 | |

| 600.0 | 0.1400 | 0.160 | |

| 700.0 | 0.1700 | 0.150 | |

| 800.0 | 0.1900 | 0.140 | |

| Конструкционный | 900.0 | 0.2200 | 0.120 |

| 1000.0 | 0.2400 | 0.110 | |

| 1100.0 | 0.2600 | 0.100 | |

| 1200.0 | 0.2800 | 0.090 |

Исходя из параметров теплопроводности можно понять, что оптимальная толщина стены – не менее 0.64-1.07 м. Конечно, индивидуальный застройщик может возвести более тонкие стены, однако, при стабильно умеренных условиях климата, без тридцатиградусных морозов.

Прочие характеристики газосиликатных блоков

Если мастер ведет строительство из газосиликатных блоков, технические характеристики, рассмотренные ниже, могут оказаться полезными:

- радиация — удельная эффективная активность радионуклидов не должна превышать 370 Бк/кг;

- пожароопасность — материал относится к группе негорючих;

- усадка при высыхании не должна превышать 0.50 мм/м (газобетонные блоки ГОСТ 31360 2007).

Отпускная влажность

Рассматриваемый параметр не должен превышать указанные значения (% по массе):

- 25 – газобетоны, основанные на песке;

- 30 – изготовленные на сланцевой золе;

- 35 – блок ячеистого бетона на основе зол.

Маркировка

Блоки стеновые из ячеистого бетона, выпускаемые в соответствии с действующим стандартом, должны обладать указанной маркировкой:

- наименование предприятия;

- товарный знак;

- класс;

- марка по плотности/морозостойкости;

- номер партии;

- отметка о техконтроле.

Хранение и транспортировка

Материал перевозится на поддонах, зафиксированным в термоусадочную пленку либо стальной лентой. Хранение реализуется на поддонах или подкладках. Условия содержания материала должны исключать его увлажнение. Блоки укладывают в штабели.

О чем молчат продавцы газобетона

Несмотря на столь высокие технические характеристики, материал имеет и недостатки, о чем производители и продавцы предпочитают молчать.

Ниже приведены рекомендации, которые помогут избежать возникновение проблем при ведении частного строительства:

- ячеистый бетон абсорбирует влагу, что снижает теплотехнику и вызывает деформации, которые могут испортить отделку. Специалисты советуют защитить готовую конструкцию и само изделие во время хранения от переувлажнения. Материал лучше не использовать на открытых фасадах;

- для реализации фасадной отделки морозостойкость должна составлять 50 циклов. Самые ходовые блоки Д500 характеризуются 25, максимум 35 циклами, чего явно недостаточно для ведения подобных работ. Строитель будет вынужден использовать более плотный материал, а соответственно, более дорогой;

- крепежи – вследствие невысокой механической прочности – должны быть специальными, предназначенными для работ с ячеистыми бетонами. Это дорого;

- производители утверждают, что толщина кладки может составлять 380 мм, но этого явно недостаточно. При соблюдении всех норм, толщина стены в условиях средней полосы по минимуму выставляется, как 640 мм, иначе собственника ожидают повышенные расходы на кондиционирование и отопление. Толщина стандартного блока при этом составляет 50 см;

- для предотвращения деформаций рекомендовано возводить монолитные ленточные фундаменты (газобетонные блоки, Википедия);

- при реализации кладки из газобетона страдает внутренняя площадь дома, а известь, которая содержится в кладке, инициирует коррозию перемычек, арматуры, трубопроводов, каркаса.

Газобетон – это современный строительный материал, либеральной цены, применение которого оправдано в определенных климатических условиях, при возведении домов малой этажности.

Одно из свойств газобетонных блоков-пожаростойкость- практически испытано в этом видео:

Книги по теме:

Научно-технические основы производства и применения силикатного ячеистого бетона — Александр Федин — 911 руб.- ссылка на обзор книги

Производство бетонных работ в зимних условиях. Обеспечение качества и эффективность — Станислав Головнев — 793 руб.- ссылка на обзор книги

Современные строительные материалы — А. Сватков — 510 руб.- ссылка на обзор книги

Строительные материалы и изделия — Исаак Наназашвили — 200 руб.- ссылка на обзор книги

Блок-хаус своими руками — производственные мощности и технология изготовления

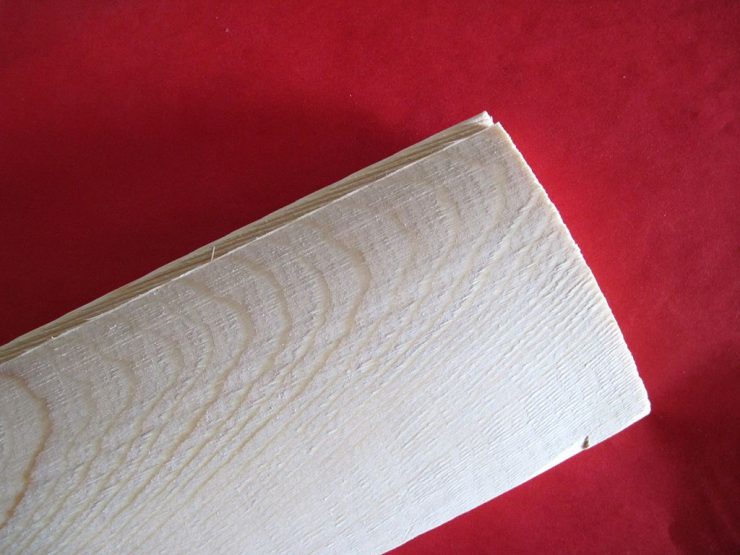

Можно ли сделать блок-хаус своими руками? Вопрос, который задает себе тот, кто решил выполнить отделку своего дома в колоритном деревенском стиле либо заняться прибыльным бизнесом по производству пиломатериалов. Готовый вариант ламели такой красивый и кажется сложным в изготовлении, на самом деле все гораздо проще. Разберем, как же остругать блок-хаус своими руками, видео поможет понять вес процесс в деталях.

Что понадобится для изготовления блок-хауса своими руками

Классический блок-хаус, как и все другие типы вагонки, предлагаются в примерном диапазоне размеров от 0,5 до 6 м. Для работы с такими габаритными заготовками понадобится много места – это первое и одно из основных требований. Большой гараж в собственном доме или специально арендованное для этого техническое помещение разницы нет. Главное, чтобы было удобно и достаточно места для работы с лесом.

В чем заключается принцип распила блок-хауса своими руками? Изготовление предполагает распиливание основы с четырех сторон:

- В лицевой части это радиальное закругление;

- С внутренней стороны обязательно вырезаются фаски для отвода влаги;

- На боковых гранях — пазогребневое соединение.

Оборудование для работы в цеху

Что нужно, чтобы выполнить обработку доски? Станок. В зависимости от финансирования и технического оснащения это может быть полностью автоматическая модель или набор ручных инструментов. От того, какой станок будет выбран для работы, зависит время, потраченное на изготовление блок-хауса своими руками, и качество будущей ламели.

Идеальное решение для изготовления блок-хауса своими руками – автоматический четырехсторонний станок «Старт 160» либо модель для работы с увеличенным профилем – «Старт 210». Разница заключается в том, что первый позволяет выпускать ламель максимальной шириной 160 мм, а второй – 210 мм.

Автоматический станок дает возможность превращать доску в ламель с любым профилем. Классическая вагонка, блок-хаус, штиль, половая доска и даже плинтус. Все, что понадобится для смены профиля – перестановка внутренних рабочих фрез.

При работе на станке, все, что должен делать оператор – подавать доску на две пары подпружиненных приводных рябух, которые перемещают заготовку к рабочим узлам станка. Процесс выпиливания выполняется в рабочих узлах «Старта» без необходимости в помощи человека. Все, что остается, принять готовый блок-хаус на выходе.

Чтобы сэкономить на приобретении рабочих мощностей, можно запастись ручным станком с набором фрез к нему, и дополнительной машинкой для фрезерования пазогребневого соединения. В этом случае значительно снижается скорость работы, а трудозатраты и риск травматизма повышаются. Плюс полностью ручного изготовления – снижение капитальных затрат практически вдвое. Для начала на заготовочном станке с помощью сменных фрез выпиливается профиль. После этого ручным фрезеровщиком выполняется пазогребневое соединение.

В отличие от профессиональных машин, где все параметры выставляются в автоматическом режиме, ручное изготовление подразумевает нанесение разметки, тщательный контроль над ней, и соответствие в работе.

Материал для изготовления ламелей

Цех и станки не смогут сделать идеально ровную планку блок-хауса без главного элемента – древесины. Для изготовления блок-хауса своими руками выбирают обрезную доску или горбыль. Во втором случае будет гораздо меньше отходов, вед радиальный профиль ламели уже сформирован.

Приобретаемая древесина должна заранее пройти этап камерной сушки, только в этом случае можно получить уверенность в качестве будущего блок-хауса, избежать растрескивания и деформации в уже готовом варианте отделки. Чтобы исключить негативные моменты с заделыванием сучков и трещин, предпочтительный класс доски для работы «Экстра», «А» или в крайнем случае «В», если блок-хаусом будет обшиваться фасад здания.

Детали и финишная работа в производстве блок-хауса

Свежий, ароматный и идеально ровный блок-хаус выходит из станка, процесс изготовления завершен? Не совсем, начинать монтаж еще рано. Для начала проверим лицевую сторону ламели на шероховатость, поверхность должна быть гладкой, без зазубрин и мелких цепляющихся зацепок. Если таковые имеются, ламель подлежит обязательной шлифовке с лицевой стороны, с изнанки добиваться гладкости не обязательно.

Блок-хаус из натурального дерева – экологически чистый и полностью безопасный материал как для внешней, так и для внутренней отделки. Несмотря на это, и он может принести неприятности. В первую очередь это плесень и гниль, которые могут образоваться на внешней отделке или при повышенной влажности в помещении. Еще один неприятный момент – пожароопасность, древесина боится огня и повышенных температур. Полностью подготовить блок-хаус к монтажу или продаже поможет предварительная пропитка его антисептиками и антипиренами. В зависимости от производственных мощностей это могут быть профессиональные растворы, предназначенные для работы в автоклавах-барокамерах или простые пропитки, наносимые кистью в любых условиях.

После завершения цикла производства блок-хаус своими руками моет быть установлен на внешние или внутренние стены здания, либо упакован для дальнейшей реализации.

Блок-хаус своими руками: необходимый инвентарь, материалы, утепление, укладка гидроизоляции, устройство обрешетки и монтаж панелей

Использование блок хауса в качестве отделочного материала позволяет преобразить любое строение. После обшивки создается ощущение, что стены возведены из цельного бревна. Но экологичные материалы недешевы, и в целях экономии многие застройщики стараются понять, как своими руками сделать блок хаус и провести монтаж без привлечения специалистов.

На фото демонстрируется основной материал для проведения работ.

Плюсы и минусы покрытия

Материал поставляется в виде полукруглых панелей, имеющих различные размеры. Как правило, ширина колеблется в пределах 90-190 мм, а длина может варьироваться от 2 до 6 м. Толщина в центральной части обычно составляет 20-45 мм. Такие габариты позволяют осуществлять монтажные работы без лишнего дискомфорта.

Важные достоинства

- Цена продукции невысока, поэтому она доступна для широкого круга застройщиков;

- Материал является экологически чистым, а значит, полностью безопасен для организма человека;

- Панели можно монтировать самостоятельно, а это положительно сказывается на бюджете;

- Изделия сделаны из дерева, в связи с этим обладают низкой теплопроводностью, благодаря чему тепловые потери строения снижаются.

Так смотрится строение после облицовки.

Определенные недостатки

- В результате усушки могут образовываться большие щели между фрагментами облицовки, что портит внешний вид;

- В обязательном порядке требуется дополнительная защита от биологического воздействия;

- Элементы не рекомендуется использовать для отделки объектов с высоким уровнем пожарной опасности.

Дополнение!

Монтаж покрытия дает возможность выровнять боковые поверхности строений, так как при проведении работ устраивается дополнительная опорная деревянная конструкция из досок или брусьев.

Самостоятельное производство

Вполне возможно изготовить блок хаус из горбыля своими руками или выпилить из обычных обрезных досок. Для осуществления замысла понадобятся специальные фрезы диаметром 50 и 35 мм. Изготовление элементов осуществляется примерно в такой последовательности.

Основные принципы производственного процесса.

Последовательность действий

- Подготавливаются исходные материалы в виде горбыля или обрезной доски . В первом случае закругление лицевой стороны не требуется, а во втором – сделать это необходимо;

- Фронтальная поверхность заготовки подвергается тщательной шлифовке . Заднюю сторону нет смысла обрабатывать, так как она будет находиться непосредственно у стены;

- При помощи ручного фрезера или станка производится фальцовка . То есть с одной стороны делается паз, а с другой – шип. Качество самодельной шпунтовки зависит от навыков мастера.

Внимание!

В идеале панели должны изготавливаться на четырехстороннем фрезерном станке.

С помощью подобного оборудования можно за один проход сделать паз и гребень, а также закруглить внешнюю сторону.

Работа над оборудованием

При необходимости, конечно же, можно соорудить простейший станок для блок хауса своими руками, но он не сможет сравниться с профессиональным оборудованием. В первую очередь нужно сделать надежный каркас, который включает раму и стол. Для этого могут использоваться как деревянные бруски, так и металлические элементы.

Самодельное устройство должно работать по такой схеме.

В центральной части делается отверстие, необходимое для инсталляции специальных валиков. Они будут приводиться в движение электрическим двигателем, в качестве которого может выступать мотор старой стиральной машины.

Для изготовления установки из металла потребуется следующий набор инструментов:

- сварочный аппарат небольшой мощности;

- шлифовальная машина;

- электрическая дрель;

- болгарка.

Проведение монтажных работ

Технология сборки покрытия не отличается сложностью, поэтому даже начинающие мастера способны качественно обшить стены. Только перед этим рекомендуется ознакомиться с основополагающими моментами, которые позволят избежать роковых ошибок. Их отражает дальнейшая инструкция.

Ведется установка панелей блок хауса.

Необходимый инвентарь

- Любой режущий инструмент по дереву вроде ножовки, электрического лобзика или циркулярной пилы;

- Шуруповерт или молоток, в зависимости от используемых для монтажа крепежных элементов;

- Строительный уровень будет применяться при выравнивании стоек несущей конструкции;

- Рулетка и простой карандаш понадобятся для различных измерений и нанесения разметки;

- Гвоздодер может пригодиться при демонтаже наличников, козырьков и других предметов с поверхности стены;

Дополнительные материалы

- Бруски 50×50 мм нужны для удержания утеплителя;

- Доски 25 мм необходимы для обрешетки;

- Минеральные плиты позволят улучшить теплоизоляцию;

- Гидроизоляция требуется для защиты утеплителя от влаги;

- Саморезы, кляймеры или гвозди должны использоваться для крепления панелей.

Так выглядят кляймеры.

Примечание!

Если теплоизоляция осуществляться не будет, то некоторые материалы не потребуются.

Однако дополнительное утепление объектов рекомендуется выполнять во многих ситуациях.

Процесс утепления

Для теплоизоляции устраиваются специальные ячейки из брусков 50×50 мм. Они устанавливаются горизонтально от самого фундамента до карниза крыши. Расстояние между перекладинами определяется шириной минеральных плит с вычетом одного или двух сантиметров.

Деревянные бруски прикручиваются саморезами длиной не менее 70 мм. Выравнивать их относительно вертикали не требуется, так как в дальнейшем к ним будут фиксироваться элементы обрешетки.

Между установленными брусками вставляются плиты минеральной ваты вплотную друг к другу. Раскраивать изделия рекомендуется при помощи канцелярского ножа. Срез должен быть максимально ровным.

Процесс теплоизоляции строения.

Укладка гидроизоляции

Полотна водонепроницаемой мембраны следует располагать вертикально. Укладка осуществляется с небольшим напуском. Обычно накидывается около 10-15 см. Резка материала производится с использованием того же ножа.

Устройство обрешетки

Из приготовленных досок возводится опорная конструкция. Ее составные части должны лежать в одной плоскости, поэтому в любом случае выполняется выравнивание. Желательно сразу же обработать все планки антисептиком, чтобы защитить от гнили и жучков.

Сначала нужно совместить доски углом и прикрутить саморезами. Полученные изделия отрезаются по размеру и устанавливаются по бокам стены. При инсталляции используется уровень.

После монтажа угловых элементов в определенных местах натягивается леска, необходимая для выравнивания внутренних стоек. Они монтируются с отступом 40-50 см друг от друга.

Деревянная обрешетка под блок хаус.

Установка панелей

Элементы соединяются между собой посредством гребней и пазов. Их инсталляция осуществляется последовательно снизу или сверху. Существует несколько способов крепления фрагментов покрытия к обрешетке.

Ниже рассматриваются наиболее распространенные из них:

- Крепеж в виде финишного гвоздя или самореза устанавливается непосредственно у гребня. Он вгоняется под углом 45 градусов к лицевой поверхности материала. После фиксации следующей панели крепежная деталь полностью скрывается;

- Крепление осуществляется путем инсталляции металлических кляймеров, которые вставляются в паз. После установки следующей планки фиксатор также полностью прячется;

- Саморезы вкручиваются непосредственно через лицевую плоскость, после чего закрываются заглушками из дерева. Небольшие щели аккуратно замазываются шпаклевкой.

Важно!

Элементы обшивки рекомендуется сразу же обрабатывать антисептическими средствами со всех сторон.

После завершения отделки поверхность следует покрыть любым лакокрасочным изделием или маслом.

Некоторые рекомендации

- При выборе материала следует обращать внимание на размеры панелей, так как эти параметры могут влиять на эстетические характеристики облицовки;

- При хорошей теплоизоляции строения можно вместо минеральной ваты использовать вспененный полиэтилен, тогда можно обойтись без установки горизонтальных брусков;

- При расчете количества материала примерно 10 процентов нужно прибавлять к полученному результату, так как определенная часть пойдет на обрезки;

- Углы и стыки в большинстве случаев заделываются шлифованными досками толщиной 20 мм, а оконные и дверные проемы оформляются наличниками.

Основная схема фиксации элементов.

Заключительная часть

Если самостоятельно изготовить панели блок хауса и осуществить ими обшивку поверхности без привлечения специалистов, то удастся сэкономить внушительную сумму денег. Однако необходимо понимать, что процесс является весьма трудоемким. Обучающее видео в этой статье поможет решить возникшие сложности, но при необходимости всегда можно воспользоваться формой комментариев, чтобы задать интересующие вопросы.

Блок хаус своими руками: технология производства в домашних условиях

- Разновидности

- Технология домашнего производства

- Как это происходит

- Что еще важно знать

- Что можно выпускать

- Сколько можно заработать

- Что в итоге

Всем привет! При обшивке фасада активно применяется блок хаус. Это популярный материал. Причем его можно выпускать самостоятельно. Хочу рассказать о том, как производится блок хаус своими руками.

В основе материала лежит натуральное сырье. Если быть точнее, то древесина. В основном применяют дерево хвойных пород. Оно простое в обработке, а также доступное в цене. И него получается отличный фасад.

Стоимость блок хауса от производителя сравнительно невысокая. Но расходы можно сократить. Для этого осуществляется изготовление доски в домашних условиях.

Как это происходит, и что потребуется для организации мини производства, сегодня постараюсь рассказать.

Разновидности

Мы уже говорили с вами про блок хаус под брус , а также обсуждали такой материал как с айдинг под блок хаус .

Основной ассортимент блок хауса — это вагонка, евровагонка и имитация бруса.

Принцип производства схожий. Серьезные финансовые вложения в организацию цеха не нужны.

Некоторые делают панели своими руками, чтобы удовлетворить личные потребности. Другие пускают процесс на поток. Осваивается технология производства, приобретается или собирается станок. Так можно неплохо заработать.

Технология домашнего производства

Чтобы изготовить блок хаус своими руками, потребуется небольшое помещение, а также станок и сырье для обработки. Вряд ли можно рассчитывать на большие объемы, пользуясь ручным фрезером.

Самодельный хаус выпускается из горбыля. Если кратко, то это боковая честь бревна. С одной стороны есть срез, а с другой идет закругление. Об этом подробнее узнаете позже.

Помимо использования горбыля, блок хаус также делают из обрезной доски.

Применение такого сырья обеспечивает экономию на закупке материала. Тот же горбыль это фактически отходы древесной промышленности.

Обрезка заготовок осуществляется с помощью специальных фрез. Их диаметр должен составлять 35 и 50 миллиметров.

Как это происходит

Производится блок хаус своими руками в соответствии с технологией. Тут важно действовать последовательности. Наглядная пошаговая инструкция выглядит так:

- приобретается необходимое количество горбыля или обрезной доски;

- если это обрезная доска, то один край нужно закруглять;

- у горбыля это делать не нужно;

- фронтальная поверхность заготовок тщательно шлифуется;

- обрабатывать обратную сторону заготовки не нужно, поскольку она будет направлена к стене;

- с помощью станка или ручного фрезера выполняется фальцовка;

- с одной стороны выполняется паз;

- а с обратной стороны необходимо сделать шип.

Шпунтовка — это серьезное, а также ответственное мероприятие. Без определенной сноровки и навыков сделать ее своими руками не получится.

Потому новичкам сначала нужна практика. Посмотрите наглядные видео, а также пообщайтесь со специалистами. Без практики даже самая наглядная теория не помогут вам стать мастером хорошего уровня.

Чтобы результат производства блок хауса был лучше, отдавайте предпочтение четырехсторонним фрезерным станкам. С их помощью достигается оптимальный эффект.

Что еще важно знать

Сделать блок хаус своими руками не так просто. Это важно понимать, а также учитывать, прежде чем приступать к работе. И особенно при планировании построить на этом бизнес.

С помощью станка для производства материала перерабатывают лиственные, а также хвойные породы деревьев.

При изготовлении хауса лучше брать древесину класса А или В. У такого вида сырья отсутствуют трещины, а также сколы. За счет этого получается отделочный материал высокого качества.

Из брусьев выполняется заготовки нужных размеров. Их важно предварительно просушить. Для этих целей используются специальные камеры. В них можно регулировать и настраивать уровень влажности.

Когда заготовка будет высушена, она отправляется на фрезерный станок для последующей обработки. Здесь задается нужная форма, также вырезается шип и паз для монтажа.

Когда материал готов, его остается отсортировать, после чего упаковать. Упаковывать рекомендуется в термоусадочную пленку.

Обратите внимание на то, с каких сторон будет шлифоваться заготовка. Те изделия, которые имеют двухстороннюю шлифовку, продаются по более высокой цене. Это обусловлено трудозатратами на обработку изделий с двух сторон. Но делать это не обязательно.

Что можно выпускать

Если речь идет о выпуске блок хауса как о бизнесе, тут важно расширить предлагаемый ассортимент продукции. Он должен удовлетворять потребности клиентов, а также соответствовать ситуации на рынке.

Оптимально, когда в ассортимент входит вагонка, евровагонка и имитация бруса.

Интересно и то, что для выпуска такого разнообразия блок хауса можно использовать одно оборудование. Дополнительные вложения на покупку вспомогательных станков не требуются.

Начинайте с небольших партий. Следите за тем, какой тип хауса является более востребованным. Увеличивайте его долю в производстве.

Важное условие для успешных продаж самодельного блок хауса — это оптимальный уровень влажности. Это позволит исключить возможные деформации в период эксплуатации. Оптимальный уровень влажности для дерева составляет 15%. Без камеры для сушки не обойтись.

Чтобы повысить срок годности товара, а также сделать его привлекательнее в глазах покупателей, не поскупитесь на антисептическую обработку и на использование антипиренов. Это прибавит 10-20% к стоимости, и повысить прибыль. Расходы на обработку при этом не так велики.

Сколько можно заработать

Изготавливая блок хаус своими руками для последующей продажи, всех интересует возможная прибыль.

На это влияет ряд факторов. Прежде чем открывать такой бизнес, убедитесь в его рентабельности в своем регионе.

При оптовой торговле за 1 кубометр пиломатериала просят 13-15 тысяч рублей. Чтобы закупить кубометр сырья для производства, нужно потратить 5-7 тысяч рублей. В итоге выручка составит 6-7 тысяч рублей.

При производстве 10 кубометров в день можно зарабатывать около 4 миллионов в месяц.

Но тут отнимайте ряд дополнительных расходов, аренду помещения, кредит за станок и пр.

Если грамотно построить стратегию бизнеса, то все вложения могут окупиться за несколько месяцев. Это реально, если начинать с небольшого домашнего производства. Сразу же запускать большую производственную линию рискованно.

Что в итоге

Изготавливать блок хаус своими руками вполне реально. Вручную это сделать не получится. Но и станки для производства применяются довольно простые.

Из этого можно сделать бизнес. Либо просто изготовить небольшую партию, чтобы потом обшить хаусом свой дом. О монтаже блок хауса есть отдельный материал.

Кстати, в этой статье почитайте про горбыль. Как и обещал. Полезно, информативно, а также актуально.

Что вы думаете о домашнем изготовлении блок хауса? Такой бизнес может стать прибыльным? Либо рисковать не стоит? Лучше купить нужное количество материалов от проверенного производителя?

Жду ответов. Делитесь своим мнением.

У меня все на этом. Будем прощаться. Спасибо за внимание!

Подписывайтесь, комментируйте, задавайте вопросы и рассказывайте о нас друзьям!

Монтаж деревянного блок-хауса своими руками

В первой части нашей статьи мы подробно рассмотрели различия в сортах блок-хауса и научились выбирать качественный материал. Остановимся подробнее на тонкостях монтажа: обустройстве обрешетки, выборе утеплителя и антисептических пропиток.

- Этап 1 — подготовка к монтажу

- Этап 2 — установка обрешетки

- Этап 3 — утепление и гидро- пароизоляция

- Этап 4 — монтаж блок-хауса

- Этап 5 — обработка и защита

- Видео по теме

Обшивка блок-хаусом — надежный и экологичный способ отделки новых и ремонта старых фасадов. Однако не стоит забывать, что дерево — достаточно капризный материал, который требует особого подхода. Поэтому еще до начала монтажа блок-хауса следует учесть несколько моментов:

- Чем меньше закрываемая площадь, тем меньше должен быть диаметр выбранного блок-хауса. Широкие доски визуально уменьшают пространство, особенно в закрытых помещениях.

- Для достижения качественного результата при обшивке нового деревянного здания следует дождаться, пока дом выстоится и даст усадку. Обычно это занимает около полугода с момента сборки и установки сруба — в противном случае в процессе усушки блок-хаус может разойтись по швам и потребуется полностью переделывать всю работу.

- Купленный материал следует выдержать несколько дней в помещении, где будут производиться работы (если планируется обшивка фасада — то под навесом). Блок-хаус должен акклиматизироваться — набрать влажность и температуру окружающей среды — только в этом случае не возникнет проблем при последующей установке и эксплуатации.

Этап 1 — подготовка к монтажу

Перед началом монтажа блок-хауса нужно провести ряд подготовительных работ:

- Подготовить основание — обработать стены антисептическими пропитками (деревянный дом) либо смывкой высолов и пропиткой по камню (дом из кирпича или блока), зашпаклевать сколы, выбоины и щели.

- Уплотнить венцы сруба (в бревенчатом доме) — законопатить их паклей, джутом либо льняным волокном. Для герметизации швов можно использовать специальные герметики по дереву. Но этот способ менее надежен и долговечен — шпаклевочный состав рано или поздно разрушается и теряет свои свойства, в отличие от джутовых уплотнителей, волокна которых практически срастаются с деревом.

- Обработать блок-хаус, предназначенный для монтажа, — поверхность дерева пропитывается со всех сторон составами с огнебиозащитой, при необходимости — тонируется морилками либо цветными пропитками для дерева. Крайне важно нанести первый слой до установки на стены — так можно обработать все труднодоступные места (шипы и пазы) и избежать потеков и разводов.

Этап 2 — установка обрешетки

Основное предназначение обрешетки — выравнивание стены и создание дополнительного места для укладки утеплителя (если он предусмотрен). Для монтажа блок-хауса чаще всего используется вертикальная обрешетка — закрепленные на ней доски имитируют поверхность оцилиндрованного бревна. Изредка при внутренней отделке бань и саун применяют нестандартную горизонтальную обрешетку, нашивая на нее узкий блок-хаус по типу вагонки.

Для получения ровного основания под блок-хаус нужно предварительно разметить стены с помощью уровня и отвеса:

- По уровню натянуть горизонтальную леску вдоль самой длинной стены — сначала по верхней части, затем по нижней.

- По углам при помощи отвеса натянуть и выровнять вертикальную леску (чтобы стена не была завалена).

- Повторить процедуру по всему периметру здания.

Первая планка обрешетки крепится вдоль вертикально натянутой лески, все последующие выравниваются по горизонтали и по вертикали. Рейки монтируются по всей поверхности стены, включая промежутки между окнами, дверные коробки и карнизы. Обычный шаг для обрешетки составляет около 60 см (в областях с сильными ветрами — не более 30 см).

Наиболее часто для обрешетки под блок-хаус применяется сухой брус либо металлический оцинкованный профиль:

| Металлопрофиль | Деревянный брусок | |

| Размеры | 60×27 мм, 50×50 мм (с использованием утеплителя) | 20×50 мм, 30×30 мм, 50×50 мм и другие, подходящие по размеру |

| Крепление | С помощью дополнительного крепежа — прямых подвесов — на самонарезающие шурупы | Оцинкованные гвозди или саморезы |

| Шаг обрешетки | 35–50 см | 30–60 см |

| Возможность корректировки размера | Только по длине | Может обрабатываться с любой стороны |

| Несущая способность | Средняя | Высокая |

| Дополнительная обработка | Не требуется | Огнебиозащитные пропитки по дереву |

| Геометрия | Без нареканий | Зависит от способа производства и сушки, может иметь все дефекты, присущие древесине |

| Горючесть | Негорючий | Без применения пропитки высокогорючий |

| Прочность и долговечность | Высокая | Подвержен гниению и атаке древесных жучков, может ломаться в местах выпадения сучков |

| Надежность крепления к стене | Средняя | Высокая (на несколько витков самореза) |

Несмотря на некоторые преимущества металлического оцинкованного профиля, в обустройстве обрешетки для обшивки блок-хаусом гораздо чаще применяется деревянный брусок. Деревянный материал дешевле примерно на 25–30%, а при правильной обработке практически ничем не уступает металлу. Кроме того, такая обрешетка легко поддается корректировке даже в готовом виде — бруски всегда можно немного обтесать или, напротив, нарастить с помощью тонких плашек.

Этап 3 — утепление и гидро- пароизоляция

Зачастую одновременно с монтажом блок-хауса проводятся дополнительные работы по утеплению фасада дома. Укладка защитных пленок и слоя теплоизоляции требует внесения корректив в процесс установки обрешетки:

- На фасад крепится листовая или рулонная пароизоляция. К примеру, можно использовать защитную пленку «Изобонд В» — двухслойный материал, который препятствует накоплению конденсата и защищает от грибка и коррозии. Изоляционный материал укладывается с нахлестом в 100–150 мм, стыки фиксируются скотчем.

- Поверх пароизоляционного слоя нашивается обрешетка из бруска толщиной, равной толщине выбранного утеплителя. При этом шаг обрешетки должен быть на пару сантиметров меньше, чем ширина утеплителя — это позволит избежать лишних зазоров.

- В обрешетку монтируется утеплитель, который дополнительно крепится к стене при помощи дюбель-гвоздей.

- Поверх утеплителя при помощи строительного степлера крепится слой ветровлагозащитной мембраны — например, «Изобонд В», который дает дополнительную защиту от атмосферных осадков.

- Для создания дополнительной вентиляции на основную обрешетку наращиваются дополнительные рейки, к которым и будет монтироваться блок-хаус.

Под обшивку блок-хаусом больше всего подходят виды утеплителей, сравнительная характеристика которых представлена в таблице:

| Стекловата (минеральная вата) | Базальтовое волокно | Пенопласт | Эковата | |

| Теплопроводность, Вт/м⋅°С | 0,044 | 0,039 | 0,037 | 0,037 |

| Плотность, кг/м 3 | 9–13 | 35 | 25 | 35 |

| Экологичность | Содержит фенольные смолы | Содержит фенольные смолы | Гранулы полистерола | Древесное волокно, природные материалы |

| Биостойкость | Грызуны не заводятся | Грызуны не заводятся | Грызуны заводятся | Грызуны не заводятся, останавливает уже начавшийся рост грибков |

| Пожаробезопасность | Негорючее, но фенольное связующее горит, выделяя ядовитые продукты горения | Негорючее, но фенольное связующее горит, выделяя ядовитые продукты горения | Горючий, при нагревании от +80 °С выделяет ядовитый дым | Трудновоспламеняемая, при горении не выделяет вредных веществ |

| Звукоизоляция | Низкая | Средняя | Средняя | Высокая |

| Образование конденсата | Образуется, требует использования дополнительной пароизоляции | Образуется, требует использования дополнительной пароизоляции | Образуется, требует использования дополнительной пароизоляции | Не образуется. Естественная влажность |

Выбирая утеплитель, особое внимание следует уделить его плотности — теплоизоляция с плотностью ниже 30–35 через несколько лет эксплуатации практически слипается, полностью теряя защитные свойства.

Категорически не рекомендуется применять в жилых зданиях экструдированный пенополистирол — даже при использовании для наружной обшивки его экологичность и безопасность для здоровья оставляют желать лучшего.

Этап 4 — монтаж блок-хауса

На данный момент при монтаже блок-хауса используется несколько технологий, различающихся по виду крепежа:

- Кляймер — специальная планка, которая вставляется в паз доски и с помощью самореза крепит ее к обрешетке.

- Саморез или гвоздь — может крепиться двумя способами: либо с утапливанием шляпки в паз блок-хауса, либо под углом 45 градусов. Оба варианта требуют большого опыта и мастерства, поскольку чреваты сколами и трещинами доски.

- С помощью дрели высверливаются монтажные отверстия для саморезов или гвоздей. После крепления шляпки утапливают и закрывают специальными деревянными пробками, посаженными на клей. Это самый надежный и незаметный вариант крепления, но в то же время и самый кропотливый.

Для монтажа блок-хауса лучше всего использовать оцинкованный либо анодированный крепеж — это поможет избежать коррозии металла и гниения дерева в будущем.

По правилам монтаж блок-хауса начинается снизу-вверх, при этом шип доски должен находиться сверху — во избежание попадания лишней влаги при эксплуатации. Необходимо оставлять рабочие зазоры для усадки и вентиляции — 5 см по верхней и нижней границе фасада и несколько миллиметров между панелями.

При монтаже доска вставляется шипом в паз и дополнительно простукивается по всей длине для лучшего соединения. После состыковки верхняя панель крепится к стене.

Для наращивания блок-хауса по длине могут быть использованы специальные раскладки — тонкие деревянные планки, закрывающие собой стыки. На углах панели стыкуются либо с помощью запила в 45 градусов, либо с использованием декоративных внешних и внутренних уголков.

Этап 5 — обработка и защита

После первичной обработки пропитками и монтажа блок-хаус, как и любой другой деревянный материал, нуждается в постоянной защите от влияния многих факторов: гниения, древоточцев, атмосферных осадков и ультрафиолета. Выбор средств и периодичность обработки готового деревянного фасада определяется климатической зоной. В средней полосе России достаточно обновлять защиту дерева с периодичностью в 3–4 года.

Сейчас на рынке строительных материалов широко представлены универсальные антисептики — защищающие и одновременно колерующие дерево. Они производятся на водной либо акриловой основе. Кроме того, защитные составы могут сохранять и подчеркивать текстуру дерева (лазури) либо полностью ее закрашивать (краски).

Для оптимальной защиты фасада, обшитого блок-хаусом, лучше всего использовать колерующие защитные составы с добавлением акрилового лака. Такие пропитки широко представлены у проверенных производителей, таких как «Тиккурила», «Неомид», «Текстурол». Покупать более дешевые средства на водной основе — все равно что выбросить деньги на ветер: их защитные свойства «улетучиваются» буквально через год.