Мобильная, очень эффективная, печь для сжигания мусора из металлической бочки

Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина». Сегодня я хочу представить вам очередную мою самоделку – печь для сжигания мусора на приусадебном участке.

Кому не хочется читать статью, посмотрите видео – в нём я поверхностно рассказал о ней.

Начну по порядку. Часто возникает потребность сжечь какой-то мусор , образующийся на участке. Я не говорю про бытовой мусор (бумага, пластик и прочее), который можно сдать на мусороперерабатывающий завод. Я имею в виду “растительный мусор” – ветки, листва и прочее. Когда-то давно, в каком-то, ещё советском журнале я видел описание печки из металлической бочки, в которой вместо дна была решётка. Там утверждалось, что в ней легко и быстро можно сжигать сырые ветви с листьями, мокрую подгнившую осеннюю листву, мокрые гнилые доски и прочее. Я, до относительно недавних пор “по старинке” сжигал мусор на костре. Но вот, вышло постановление о том, что сжигание мусора на приусадебном участке запрещено, и будет налагаться штраф. (Забегая вперёд, скажу, что потом его отменили.) Тогда я проконсультировался со своим другом, который работал в МЧС и занимал на тот момент достаточно высокий пост. От него я узнал, что, действительно, сжигать нельзя, но в постановлении есть такая фраза: “без использования специальных печей”. Описания этих печей нет нигде, а посему, сказал он, можно взять любую бочку, наделать дырок и сжигать в ней! Штрафа не будет!)))

И вот, я взял бочку. и решил проверить ту информацию, которую тогда читал в журнале. Я вырезал у бочки дно, и поставил её на решётку, которую, в свою очередь, расположил на кирпичах.

Результат превзошёл все ожидания. Когда в бочке разгорается огонь и она раскалится, появляется такая тяга, что она гудит, как ракета. Внутри у неё – “аццкое пекло”, и можно туда забрасывать что угодно – сгорит всё.

Приведу несколько примеров.

У нас летом от сильного ветра сломалась старая яблоня. Мы уже давно хотели её спилить, но вот, она сама сломалась. И это – летом. То есть, она вся покрыта листьями. Обычно, это означает, что, порезав бензопилой ствол и толстые ветви, всю мелочь приходится свалить в большую кучу и подождать, минимум, полгода, (а то и больше), пока это всё подсохнет, и его можно будет сжечь.

В нашем же варианте всё заняло полдня. Я обрубил все мелкие ветви, и, пока я , при помощи бензопилы распиливал толстые ветви на дрова, жена всё мелкое сожгла! В разгоревшейся бочке сырые ветви прямо с листвой сгорали мгновенно!

И второй, “особо выдающийся” пример эффективности такой конструкции. Моя супруга очень любит цветы! Георгинами, например, был обсажен длинный забор с тыльной стороны участка. Цвели они пышно и красиво. Но однажды осенью случился ночью сильный заморозок! И все эти цветы были прихвачены морозом и стояли с почерневшими цветами. И вот, представьте себе, что за вечер мы сожгли целую гору этих георгин. Вот эти “мясистые” стволы, из которых, если сжать, выступает вода, широкие зелёные листья, большие мокрые почерневшие цветы – всё легко сгорало, только успевай загружать!

Есть у такой конструкции и один минус. Если мусор сухой – нельзя нагружать много. Потому что тяга настолько мощная, что горящий мусор может взлетать очень высоко. И сама бочка сильно раскаляется, и на жаре, к примеру, к ней даже бывает трудно подойти, чтобы забросить очередную порцию. То есть, располагать её нужно далеко от строений и сооружений, а загружать топливом очень аккуратно. Ведь, уменьшить пламя, как в газовой плите, уже не получится! ))))

Данная бочка, хоть она и достаточно тонкостенная, прослужила мне верой и правдой пять лет. После остывания я всегда накрывал её пленкой, чтобы не выставлять под дождь прокаленный металл. Но, всё-же, она прогорела насквозь. И вот, сейчас, я решил сделать новую, и при этом обязательно учесть все недостатки старой. А недостатки следующие:

1. Мобильность. Ведь, стоящая на кирпичах, закопченная бочка и куча пепла под ней совсем не являются украшением приусадебного участка! К тому-же, как уже писал, она может сильно “дышать жаром” и, при определённом направлении ветра, её хорошо бы и располагать в разных местах.

2. Долговечность. Старая прогорела. Её не жалко. Но, если я буду уже не просто ставить на кирпичи бочку, а собираюсь сделать на её базе некую мобильную конструкцию, то жалко будет терять всю эту конструкцию из за прогорания бочки! Сначала я думал о способах её футеровки, но потом просто решил сделать конструкцию, в которой бочка легко заменяется. Ведь найти бочку совсем не сложно и не дорого.)))

3. Облегчить обслуживание. В старой приходилось совком выгребать из под неё пепел. И, чтобы растопить её с сырым мусором внутри, приходилось, стоя чуть ли не на четвереньках, закладывать под неё сухие дрова , и потом, в такой же позе их и поджигать.)))

Всё это мне удалось реализовать, и вот что я для этого использовал:

1. Сама, собственно, бочка. (В моём случае – от машинного масла).

2. Колёса от гидравлической тележки.

3. Болты с гайками и шайбами М20.

4. Старая решётка из арматуры.

5. Полоса 40х4 и 20х4.

6. Труба профильная 20х20.

7. Обрезки уголка 50х50, 40х40 и 25х25 (какой был)))

8. Крышка от старой газовой плиты.

Поэтому я решил использовать такую крышку в качестве поддона для сбора пепла. И поэтому, размер решётки, которая выступит площадкой для бочки, мне диктовали размеры этой крышки.)))

Для изготовления площадки я решил использовать старую решётку, сваренную из толстой арматуры, которая тоже нашлась в металлоломе:

Сначала вырезал из неё два участка нужных размеров:

Если их сложить вместе, то получится уплотнить решётку:

Решётку нужно поставить на колёса. В качестве таковых я использовал колёса от гидравлических тележек (которыми на складах перемещают поддоны с товаром). На предприятии их меняли из за износа пластикового покрытия.

В колёсах были установлены 204-е подшипники, размер внутренней обоймы у которых 20 мм:

Поэтому, чтобы изготовить оси, я купил два болта М20 с гайками и шайбами:

Под решёткой я хочу разместить поддон для размещения топлива при растопке и для сбора залы. Подумав, я решил, что оптимально будет расположить его ниже решётки на 25 см. Значит, если располагать поддон на уровне осей колёс, то сами колёса нужно установить на каких-то стойках, высотой 25 см. Покопавшись в металлоломе, нашёл два обрезка уголка 50х50:

Сначала хотел просверлить отверстия, вставить в них болты и приварить. Но сверлильный станок остался на другом конце города, а сделать отверстия диаметром 20 мм в уголке со стенкой 5 мм при помощи бытовой дрели – тот ещё мазохизм!)))). Поэтому я просто сделал прорези болгаркой:

Порывшись, нашёл ещё несколько древних уголков 40х40, оставшихся после разборки печей. Из одного сделал “балку”, соединяющую колёсные стойки:

И приварил готовое “шасси” к решётке.

И приварил его к получившейся тележке:

. и сильно расстроился.

Как это часто бывает, то, что представлялось в теории правильным, на практике нуждается в сильной корректировке!

Тележка оказалась слишком высокой! Водрузив на неё бочку, я понял, что забрасывать в неё мусор будет очень неудобно даже мне! А что уж говорить о моей супруге, которая, конечно-же, ростом пониже! Пристроив поддон на ту высоту, на которой он должен быть, я увидел, что расстояние между ним и дном бочки в 25 см избыточно! Для того, чтобы пламя от растопочного топлива наиболее эффективно попадало в бочку, его нужно уменьшить вдвое. Используя обрезки металла и кирпичи в качестве подставок, я опытным путём пришёл к выводу, что 10 см будет в самый раз. Кроме того, поддон тоже можно расположить не над осями колёс, а под ними (“клиренс” у моей конструкции оказался тоже избыточен!))). А это уменьшит общую высоту конструкции ещё на 5 см.

Итого, в совокупности, моя бочка опустится на 20 см. На практике – это очень существенно!

Хорошо, что сварил я пока только “на прихватки”. При помощи небольшой кувалды оно всё быстро “разобралось”:

На этот раз я уже не торопился собирать, ведь, размеры уже определил. Решил приготовить и остальные элементы – рукоятку для перевозки и крепление бочки. Рукоятку я изготовил из профильной трубы, сечением 20х20 мм:

Когда рукоятка была готова, я сварил тележку и примерил к ней рукоятку и бочку:

Крепление для бочки сделал из полос, бывших когда-то петлями в дверях сарая:

А “ответную часть” сделал Т-образной, закрепив её на вертикальном отрезке полосы:

Стягивать крепления вокруг бочки я придумал следующим образом: на один конец приварить болт М10 на 100

Не привык выбрасывать всё, что можно использовать.)))) Пусть будет. В автомобиль я его заливать, конечно, не собираюсь. Но вот, цепь в бензо/электропилах смазывать, например – вполне пойдёт! )))) (Кто-нибудь, ещё может похвастаться тем, что смазывает цепи в пилах исключительно кастроловской синтетикой. ))))

Дно вырезал не по самому краю:

Посмотрел. Надо бы и впереди какой-то упор для поддона сделать. Но, как на зло, никаких уголков малого сечения уже не было в обрезках. Нашёл только обрезки профильных труб. Подумал немного, и решил использовать их. А заодно и переделать передний упор. Ведь, конструкция будет более устойчивой на неровностях, если впереди не будет сплошной перемычки.

После того, как отрезал всё лишнее и торчащее, возникла необходимость как-то заглушить торчащие вверх торцы профильной трубы. Пластиковые заглушки, ведь, здесь использовать не получится – поплавятся. Поэтому я срезал торцы вот таким хитрым образом:

Зачистил швы. Готово к покраске:

Подумал, что поддон хорошо бы снабдить ручкой, наподобие дверной. Тогда его будет удобнее доставать/вставлять. Нашёл обрезок полосы. Выгнул молотком в тисках ручку. (При этом, выгнул её так, чтобы она после установки, была чуть наклонена вверх – так будет удобнее:

Просверлил отверстия. Стал искать заклёпки и заклёпочник. Заклёпки нашёл, инструмент – нет! Где-то, в завалах моего инструмента, их есть два. Но. Время-деньги. Что ж. становим на болты М5 с гайками. Благо, болтов, гаек и шайб всех “быловых” (до м12) размеров у меня всегда есть большой запас :

После изготовления печки из колёсных дисков остался почти полный баллон термоэмали. Ею я покрасил конструкцию. Кроме самой бочки, конечно. Красить бочку термоэмалью, пока не сгорит родное лакокрасочное покрытие, бессмысленно!

И вот, когда уже покрасил, вспомнил, что хотел воплотить ещё одну задумку. Дело в том, что жена часто собирала на огороде небольшое количество мусора, бросала его в бочку и не поджигала, потому что мало, или, потому что нет сейчас времени. Бывало, что мусором бочка заполнялась на треть, а то и наполовину. Прежде чем разжечь, нужно обеспечить сквозной канал для прохода воздуха. И часто приходилось вынимать мусор из бочки, и закладывать обратно. Вот, чтобы такого избежать, я решил в центре нижней решётки сделать острую “пирамидку” из арматуры, которая не даст мусору слежаться и образовать сплошной плотный слой.

Можно развести небольшой костерок на поддоне и задвинуть под решётку.

А, когда прогорит, достать поддон, высыпать с него пепел, и использовать поддон в качестве верхней крышки:

А потом просто увезти её куда-нибудь, за сарай, или под навес. И с глаз долой, и от дождя спрятать.)))

Сейчас ранняя весна. Жечь пока нечего. Но, как говорится, “готовь сани летом”.

Как сделать печь для сжигания мусора на даче своими руками

Как известно, главной проблемой любого дачного участка является мусор. Вывозить его достаточно дорого, поэтому дачники зачастую прибегают к более экономному варианту – сжиганию. Но разжигать костры – занятие небезопасное, гораздо лучше проводить эту «операцию» в специальных контейнерах. Они продаются в специализированных магазинах, но при желании вы можете изготовить печь для мусора на дачу своими руками.

- 1 Способ первый. Модернезированная бочка

- 1.1 Подготовительные мероприятия

- 2 Способ второй. Используем металлическую бочку

- 2.1 Видео – Дачный утилизатор мусора

- 2.2 Видео – Садовая печь для утилизации мусора

- 3 Способ третий. Используем для утилизации мусора старую каменку

- 4 Способ четвертый. Кирпичная печка для утилизации мусора

- 5 Правила безопасности

Обратите внимание! Для собственноручного изготовления такой конструкции не нужно быть печным мастером, поэтому справиться с этим может любой желающий.

Вариантов есть несколько, ознакомимся детальнее с каждым из них.

Способ первый. Модернезированная бочка

Согласитесь, описанные выше варианты с использованием металлической бочки едва ли способны украсить ваш участок. Поэтому можно сделать по-другому.

Вначале потребуется схема будущей конструкции, составляем ее. Выглядеть это будет примерно следующим образом.

Подготовительные мероприятия

Что же касается материалов, то их потребуется уже больше, чем в любом из уже известных нам способов. Так, кроме бочки необходимо подготовить:

- 5-метровый металлический профиль (мы порежем его на пять равных отрезков);

- 5-метровый стальной прут;

- пара петель;

- 1 м2 сварной сетки;

- искроулавливатель (диаметр его крепежей должен составлять 11,5 сантиметра);

- 200 граммов проволоки;

- 1,5-метровая жестяная труба диаметром 11,5 сантиметра;

- обезжириватель;

- ручка, на которую надета деревянная насадка;

- болты – 6 штук, столько же гаек;

- электрический лобзик, пилочки для металла к нему;

- 20 саморезов с широкими шапочками;

- сверло по металлу диаметром 1,2 сантиметра;

- болгарка, круги к ней – наждачный и для металла;

- сама болгарка;

- краска огнеупорная;

- кисти (как вариант – можем использовать распылитель);

- электродрель;

- электролобзик.

Подготовив все необходимое, начинаем сооружать печь для мусора на дачу своими руками.

-

Вырезаем дверку. Для этого рисуем на дне прямую линию, к которой эта дверка будет прикреплена. Прорезаем по линии болгаркой, при этом прилагаем все усилия, чтобы не задеть боковые стенки.

В одном из углов образованного реза проделываем отверстие. Важно, чтобы оно находилось вплотную к боковой стенке конструкции и непосредственно на линии среза. От этой точки будем продвигаться лобзиком.

Вставляем пилу лобзика в отверстие и аккуратно вырезаем у бочки дно. Верхнюю его часть мы при этом не трогаем. Двигаемся предельно близко к краям бочки. Болгарка для этого, разумеется, не подойдет – исключительно лобзик.

Проделываем в дверке несколько отверстий, посредством которых будет поступать воздух. Делаем их в нижней части, можно в произвольном порядке.

При необходимости очищаем бочку от краски или ржавчины, используя болгарку с наждачным диском.

Сооружаем козлы. Используем для этого пять отрезков металлического профиля. Козлы будут состоять из пары крестовин, соединенных тягой. Соединяем профиль строго под углом в 90 градусов, для чего проделываем в каждом из них по паре отверстий и стягиваем болтами.

Обезжириваем и окрашиваем бочку, не забываем при этом и об элементах козлов. Желательно проводить данные процедуры в разобранном состоянии. Красим все элементы несколькими слоями, после каждого слоя дожидаемся полного высыхания краски.

Обратите внимание! Устанавливать петли желательно с помощником, так как дверка постоянно будет проваливаться.

Формируем отверстие под дымоход. В верхней части бочки рисуем круг диаметром 11,5 сантиметра.

Далее рассекаем болгаркой этот круг на своего рода «лепестки». У нас должно получиться порядка десяти сегментов. Загибаем «лепестки» вверх, чтобы они расположились вертикально.

Оснащаем нашу печь для мусора на дачу своими руками дымоходом. Устанавливаем ее на «лепестки» так, чтобы они оказались внутри. После этого в нескольких местах прикручиваем трубу к «лепесткам» саморезами, чтобы она не оторвалась.

Монтируем колосниковую решетку. Делаем все так, как показано на изображении ниже.

Устанавливаем крышку. Крепим ее при помощи хомутов, хотя можем прибегнуть к такой самодельной конструкции из болтов.

В итоге у нас получилась такая конструкция. Все, печка для мусора готова, можно приступать к эксплуатации!

Как сделать русскую печь своими руками

Ранее мы рассказывали о том как самостоятельно сделать настоящую русскую печь, в дополнение к этой статье советуем вам ознакомится с данной информацией все подробности смотрите тут

Способ второй. Используем металлическую бочку

Идеальным вариантом для сжигания мусора может стать старая ненужная бочка. Проведя с ней нехитрые манипуляции, вы получите емкость, в которой сможете безопасно утилизировать весь накопившийся мусор. Безусловно, народные умельцы придумали массу вариантов преобразования бочки в печку, но мы рассмотрим всего несколько – самых эффективных и простых в исполнении.

«Бездонная» бочка для утилизации мусора

Довольно простой вариант, который не требует особых усилий или большого количества инструментов. Из оборудования в данном случае потребуется всего лишь молоток, зубило, электродрель и штыковая лопата. Алгоритм действий должен быть следующим.

Шаг первый. Вначале мы берем старую железную бочку и, используя зубило (при возможности это можно сделать «болгаркой»), удаляем ее дно.

Шаг второй. Далее берем дрель и проделываем в нижней части бочки пару-тройку отверстий. Они необходимы для того, чтобы обеспечивалась хорошая тяга во время горения мусора.

Шаг третий. После этого вооружаемся лопатой и роем небольшую яму продолговатой формы (ее длина должна составлять порядка 100 сантиметров, ширина – 20 сантиметров, а глубина должна соответствовать высоте штыка лопаты).

Шаг четвертый. Перед тем, как приступать к сжиганию мусора, разжигаем в яме небольшой огонь (используем для этого сухие ветки и бумагу), а сверху устанавливаем бочку без дна, но таким образом, чтобы воздух из ямы свободно проникал в проделанные ранее отверстия.

Шаг пятый. Теперь можно укладывать внутрь бочки мусор. Делаем это постепенно, если попадаются длинные ветки, то вовсе необязательно распиливать их – при должной тяге они в скором времени превратятся в пепел.

Видео – Дачный утилизатор мусора

Есть и другие способы, давайте рассмотрим и их.

Как сделать печь для казана своими руками

Ранее мы рассказывали о том как самостоятельно сделать печь под казан и какие подручные материалы для этого лучше всего использовать, в дополнение к этой статье советуем вам ознакомится с данной информацией все подробности смотрите тут

Бочка на кирпичах

Данная печь для мусора на дачу своими руками делается следующим образом.

Шаг первый. Берем толстостенную бочку и проделываем в ее дне большое количество отверстий. После этого такие же отверстия просверливаем и в нижней части емкости, приблизительно на 1/2 ее высоты.

Шаг второй. Затем подготавливаем кирпичное основание (такое, как на изображении), не забывая о промежутках между кирпичами, необходимых для нормального поступления воздуха.

Шаг третий. Устанавливаем дырявую бочку на подготовленное основание, закладываем в нее мусор и разжигаем огонь.

Обратите внимание! Вполне очевидно, что данная конструкция едва ли будет долговечной. И чтобы продлить ее эксплуатационный срок, можете поместить в самодельную печку бочку поменьше либо же, как вариант, укрепить ее стенки с помощью листовой стали. В таком случае после того, как внутренние детали прогорят, их вполне можно будет заменить новыми.

Видео – Садовая печь для утилизации мусора

Способ третий. Используем для утилизации мусора старую каменку

Если у вас завалялась старая печь для бани, то не спешите отправлять ее на свалку. Даже в том случае, если она сильно прогнила или заржавела. Каменку, которая уже давно пришла в непригодность, мы можем превратить в достаточно хороший утилизатор для мусора, установив ее на своем дачном участке. Делаем это следующим образом. Вначале, используя подручные инструменты, удаляем из каменки все внутренние элементы – оставляем только колосник и, разумеется, сам корпус.

После этого берем листовую сталь и привариваем ее к основе изнутри, укрепляя таким образом всю конструкцию.

Мусор в таком случае мы сможем загружать прямо сверху, хотя перед тем, как заниматься загрузкой крупных элементов, рекомендуется заранее разжечь пламя с помощью сухих веток и бумаги. Непосредственно в процессе сжигания печь желательно накрывать железным листом, подложив под него куски кирпича – это обеспечит беспрепятственный выход дымных газов.

Способ четвертый. Кирпичная печка для утилизации мусора

Сразу оговоримся, что капитальная конструкция из кирпича прослужит на порядок дольше, чем описанные выше металлические утилизаторы мусора. И да и эстетические ее показатели на достаточно высоком уровне, ведь такая печь станет прекрасным украшением любого загородного участка. При средних объемах мусора потребуется не такая и большая конструкция (понадобится всего 115 единиц кирпича), хотя при необходимости мы можем увеличить ее габариты. Порядок действий в таком случае приведено ниже.

Шаг первый. Вначале расчищаем участок размерами 1х0,7 метра, после чего засыпаем его песком (толщина слоя должна составлять как минимум 5 сантиметров).

Шаг второй. Укладываем первый слой кирпичей по периметру будущей конструкции. Раствор для этого не используем, а кладем «насухую». Важно, чтобы между кирпичами оставался незначительный зазор (хотя бы 1,5 сантиметра), дабы была обеспечена хорошая тяга. Всего для первого слоя потребуется восемь кирпичей: по одному справа и слева, по три – в верхней и нижней части.

Шаг третий. После этого ложем металлическую решетку (можно использовать вместо нее арматурные пруты), который мы сварили заранее из толстой проволоки. Если говорить о конкретной нашей конструкции с ее размерами, то для нее нужна решетка из 3-х поперечных прутов и 14-ти продольных. На этом же этапе необходимо позаботиться о зольнике. Здесь есть несколько вариантов:

- выложить кирпичный зольник;

- залить его из бетона;

- выполнить из листовой стали.

То, какой вариант будет выбран, особой роли не играет, поэтому останавливать на данном вопросе не будем.

Шаг четвертый. Продолжаем сооружать печь для мусора на дачу своими руками. Для следующего ряда нам также потребуется восемь кирпичей, но здесь мы уже соблюдаем перевязку, поэтому по бокам укладываем уже по две единицы. Аналогичным образом укладываем все последующие ряды, причем раствор, как и поначалу, не используем. Последний, двенадцатый ряд выполняем сплошным. Поверх него устанавливаем железную крышку.

Обратите внимание! Вместо квадратной «мусорной» печи вполне можно соорудить цилиндрическую конструкцию. Если займемся этим, то обязательно оставляем между кирпичами воздушные зазоры, необходимые для обеспечения тяги, и устанавливаем колосниковою решетку. Для изготовления такой решетки можем воспользоваться как прочной железной сеткой, так и стальными арматурными прутами.

Видео – Сжигаем мусор правильно

Правила безопасности

Сжигание отходов – это едва ли безопасное времяпрепровождение, ведь на участке могут быть деревья, кусты или деревянные постройки. Если будет сильный ветер, то искры могут разлететься и стать причиной возникновения пожара. Словом, при сжигании мусора в обязательном порядке следует придерживаться требований безопасности.

Вне зависимости от того, насколько качественная у вас получилась печь, при ее работе постоянно будьте рядом. Не жгите мусор, если на улице сильная жара или ветер. Поставьте рядом с печкой резервуар, наполненный песком или водой.

Обратите внимание! Клубы дыма, которые поднимаются при горении мусора, не только вредят атмосфере, но и опасны для человеческого организма. Поэтому будьте готовыми к тому, что вам могут выписать штраф. По этой же причине недопустимо нахождение детей рядом с конструкцией.

Если будете следовать всем этим требованиям, то сможете избавиться от накопившегося мусора максимально безопасно для себя и окружающих.

В качестве заключения. Заводские печки

Если не желаете делать печь для мусора на дачу своими руками, то можете приобрести уже готовый вариант. Такие конструкции будут отличаться тем, что, помимо известных нам элементов, они оснащаются еще и ящиком для сбора золы.

По форме своей они могут быть прямоугольными и круглыми. Для изготовления корпуса используется прочная сталь, также его покрывают огнеупорной эмалью. Но это мы говорим о простых контейнерах, а в продаже наличествуют еще и более сложные конструкции. Так, к примеру, вы можете купить одну из многофункциональных моделей, с помощью которых можно еще и нагревать воду.

Обратите внимание! При покупке обязательно обращайте внимание на объем камеры сжигания, сравните его с объемами отходов.

Наконец, устанавливайте и используйте такое оборудование только в соответствии с правилами безопасности!

Как сделать железную бочку для сжигания мусора: инструкция своими руками

Пожалуй, не найдется ни одного дачника, который не столкнулся бы на своем участке с природным мусором. Это отходы, которые остаются после осенней уборки, строительных работ – сухие ветки, остатки досок, и даже прошлогодняя трава. Сваливать все это в общие контейнеры СНТ не стоит. Большинство таких остатков подлежат уничтожению огнем. Главное все делать по правилам. Расскажем, как сделать бочку, сжигать мусор в которой, разрешается Постановлением 2021 года, и какие конструкции для этого подойдут.

Как можно сделать бочку, чтобы сжигать мусор: особенности конструкции

Закрытый емкости для сжигания природных остатков на дачных участках – один из вариантов, которые не запрещены изменениями в законодательстве 2021 года. Как раз железная бочка является одним из таких решений. Подобная конструкция позволяет избежать распространения огня. У такого варианта сжигания есть свои плюсы:

- Она мобильная. Вы можете установить ее в любой точке, и справиться с этой работой самостоятельно.

- Безопасна. Отсутствует открытое пламя, которое может вызвать пожар, главное не устанавливать ее под деревьями. Впрочем, законом это как раз и запрещено.

- Вы можете контролировать пламя. В случае необходимости верх емкости можно накрыть металлическим листом, или залить огонь водой.

- Нет вреда земли. У вас не будет выжженных земельных участков.

Две популярных конструкции железных бочек для сжигания мусора

Сооружение из бочки – дешёвый способ самому изготовить печи для утилизации отходов. Для переделки не потребуется больших затрат. Емкость можно найти на свалках, или использовать ту, что найдется на вашем дачном участке. Есть две основные конструкции – без дна и с днищем.

Печь для сжигания мусора без дна. Прохудившуюся бочку вы сможете использовать как основу для будущего мусоросжигателя. Подобные конструкции служат до трех лет. Предстоит выполнить такие работы:

- Удалите остатки дна.

- В нижней части на расстоянии 40 сантиметров от края проделайте отверстия. Делаются они в два ряда, и служат для доступа кислорода. Выполнить их можно дрелью, или использовать для этого зубило.

- Подготовьте яму – ширина чуть больше диаметра бочки, глубина 30 сантиметров. Эти правила прописаны в нормативно-правовых актах по противопожарной безопасности.

- Установите подготовленную бочку в яму. Если есть возможность – дно ямы просыпьте слоем песка или щебня.

Теперь можно развести огонь внутри конструкции, и закладывать в бочку небольшими порциями скопившийся на участке мусор. Когда все прогорит, уберите бочку и достаньте золу – она пригодится в качестве удобрения на вашем участке.

Обратите внимание! В такой конструкции можно установить решетку в нижней части. Она способствует более эффективному горению.

Как модернизировать в печь для сжигания железную бочку с дном. Вам также придется сделать отверстия для доступа воздуха. На этот раз выполняют их в днище. И еще потребуется обязательно сделать основание для нее, чтобы земля не перекрывала доступ кислорода. Процесс ее изготовления следующий:

- Просверлите в дне бочки несколько отверстий – достаточно 10.

- Основания под место, где она будет установлена, выложите камнями, можно использовать битые кирпичи. Главное, чтобы конструкция стояла устойчиво, и не качалась.

- Установите бочку на подготовленную площадку.

- Разведите огонь внутри, и начинайте закладку мусора.

- После прогорания, отодвиньте бочку и уберите скопившуюся под ней золу.

Такие конструкции более долговечны, хотя горение и вызывает истончение стенок бочки со временем. А еще ей можно придать эстетики и вписать в ландшафт садового участка. Используйте термостойкие краски, и покройте ими бочку.

Как правильно бороться с очагами коррозии. Варианты.

Давно хотел рассказать о способах борьбы с ржавчиной, но все время оставлял текст в черновиках из-за того что про ржавчину не могу писать красиво. Ржавчина — это враг металлов, и тяжело кучу информации про нее слить в единый опус, да еще интересный для прочтения. Но попробуем сделать это, разбавив текст картинками.

Что такое коррозия — википедия кратко сообщает что это разрушение металла при взаимодействии с окружающей средой. Другими словами окисление при взаимодействии с влагой и кислородом. Чтобы это окисление не происходило, или как можно дольше не начиналось — снаружи металл покрывают краской, а внутри антикоррозийными средствами. Там где плохо подготовлено, плохо обработано или плохо окрашено — там всегда вылезет ржавчина, это вопрос времени. Зарубежные источники часто ржавчину сравнивают с грибком, на теле человека, что если она появилась, то можно залечить, но не искоренить полностью. Давайте еще раз повторим и запомним, если есть коррозия — то что с ней не делай, она всегда вылезет, это вопрос лишь времени и качества подготовки, но она всегда вылезет снова. Но какие варианты есть для предотвращения или замедления развития коррозии? К сожалению их всего три:

1 способ — это радикальный и небюджетный, замена детали целиком. Это хороший вариант, но он не всегда возможен и оправдан, так как дверь или переднее крыло заменить легко, а арку колеса или часть стойки — гораздо сложнее. Придется пользоваться сварочным аппаратом и режуще-зачистным инструментом.

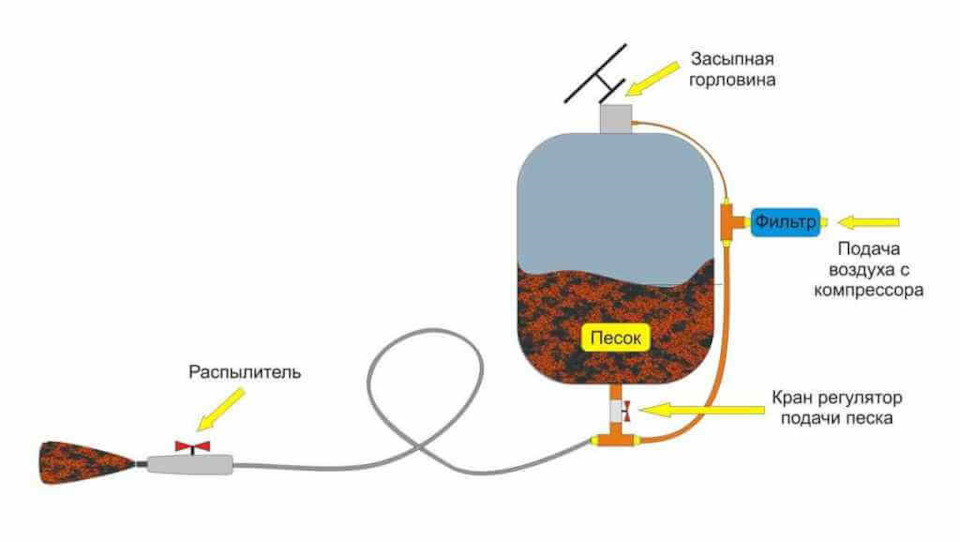

2 способ — это пескоструй. Если нет возможности или желания менять кузовную деталь, то можно воспользоваться пескоструем. Как понятно из названия (песок и струя), это прибор, агрегат, как удобнее, из которого под давлением вместе с воздухом вылетают песчаные крупинки, они бьются о поверхность и вычищают металл до бела, все поры и очаги коррозии улетают на глазах. Лучше пескоструя пока не придумали способа избавиться от коррозии. Услуги пескоструя всегда востребованы и относительно дороги, но результат всегда оправдывает затраченные средства.

3 способ — это химический, я бы так назвал или универсальный. При таком способе все поры коррозии никогда не будут полностью удалены, но благодаря современной химии можно замедлить окисление металла.

Химический способ удаления коррозии делится на 3 этапа:

— для начала необходимо обработать коррозию механическим путем. Это можно делать зачистным или коралловым кругом на болгарку, можно по старинке наждачкой на бруске, в общем на этом этапе необходимо зачистить металл максимально тщательно, чтобы полностью увидеть масштаб очага коррозии. Ниже на фото показана дверь после зачистки болгаркой:

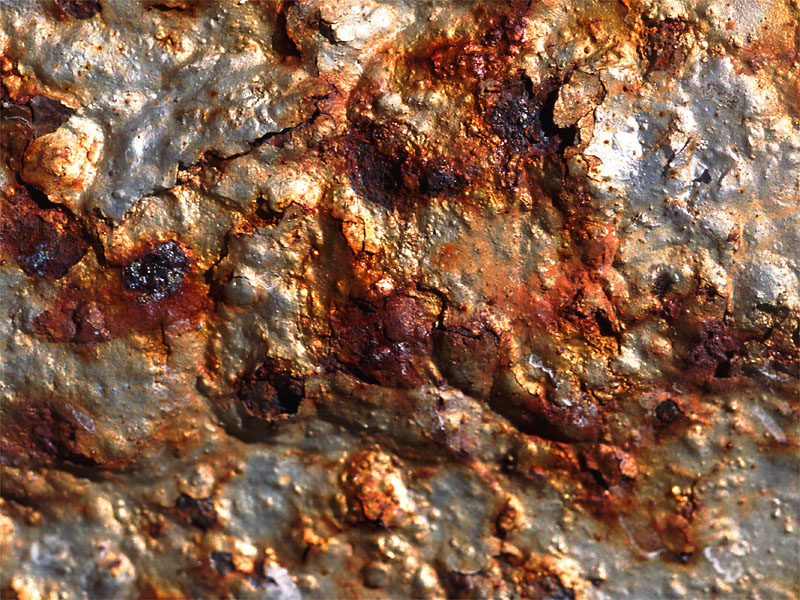

— после механического верхнего слоя ржавчины, мы увидим примерно такую картинку, как показано ниже:

отчетливо видно поврежденный, пористый металл и черные точки постепенно распространяющиеся все дальше и дальше от центра. Так вот черные точки — это поры, внутри которых находится грибок, организм ржавчины. Пока эти поры будут черного цвета — значит там коррозия жива и она будет дальше уничтожать металл вокруг себя.

— чтобы удалить коррозию, недостаточно одной болгарки, даже коралловый диск не вычистит эти поры, здесь нужен химический процесс вытравливания. Для вытравливания используют преобразователи ржавчины. На рынке огромное количество предложений и рекламаций, каждый производитель хвалит именно свое изделие, но так сложилось, что среди всех — лучшими оказались Полифарм Красный и Цинкарь.

Эти образцы отлично справляются со своими обязанностями. Применение простое — нанесли средство на коррозию, подождали согласно инструкции, вытерли и смотрим, если есть черные поры — их шилом или чем-то тонким и прочным расковыриваем, чтобы открыть пору и снова наносим преобразователь, и так до бесконечности пока металл полностью не станет белым. Сразу запомните, что все поры удалить не получится, и наша задача раскрыть и обработать хотя бы те что заметны глазу.

Вот пример тщательной обработки угла двери Полиформом и последующей зачисткой коралловым кругом:

— после работы преобразователя ржавчины металл становится незащищенным и очень легко начнет снова корродировать, если его сразу не “закрыть”. “Закрыть” металл после преобразователя можно опять несколькими способами:

а) Для временного закрытия или консервации металла от коррозии можно использовать средство APP R-Stop. Это средство наносится на металл, и при застывании создает пленку типа суперклея, которая не дает развиваться коррозии некоторое время. Это средство консервант, его применяют в тех случаях, если до покраски еще ждать неделю или месяц, и надо временно остановить ржавчину. Перед нанесением шпаклевки на место, где обработали APP R-Stop`ом, обязательно зачистить максимально тщательно, иначе шпаклевка вздуется! Проверенно на себе!

б) если вы готовитесь к покраске, то на место после преобразователя можно нанести праймер. Для многих читателей это будет новый термин, поэтому опишу что такое праймер и филлер и в чем их отличия:

У большинства мастеров, особенно старой школы, под словом грунтовка по умолчанию подразумевается акриловый грунт. На самом деле это лишь от части правильно. Грунт разделяют на 2 категории, первичная и вторичная

Так вот праймер — это первичный этап для грунтования поверхности, и именно он необходим для дополнительной изоляции металла от возможной коррозии, для улучшения адгезии (сцепных свойств) последующих материалов. Праймер бывает эпоксидный и кислотный/фосфатирующий. Поэтому если у вас новый неокрашенный элемент кузова, или участок где есть голый металл, например после преобразователя ржавчины — то его необходимо вскрыть праймером, т.е. либо кислотным либо эпоксидным грунтом.

Вторичными грунтами называются филлеры. Их задача не бороться с коррозией, их задача заполнять поры и риски после обработки металла перед покраской. Так вот акриловый грунт и есть филлер. Акриловый грунт можно наносить на старую краску, но на голый металл можно наносить лишь в том случае, когда он здоров и нет абсолютно никаких очагов коррозии или остатков. Если ваш мастер на участок где была коррозия, наносит акриловый грунт — будьте готовы к тому, что в том месте вылезет ржавчина.

Продолжим пункт б). После обработки металла наносим праймер — кислотный грунт, он умеет бороться с коррозией, не давать ей развиваться. В основе кислотного грунта состоит фосфорная кислота, которая и образует прочную пленку, которая повышает адгезию металла, борется и затрудняет развитие коррозии. После высыхания кислотника можно наносить сверху акриловый грунт и красить. Неудобство заключается в том, что на кислотный грунт нельзя наносить шпаклевку, а наоборот можно. Поэтому кислотный праймер/грунт наносится только на ровные детали, которые не нуждаются в доводке. Так же кислотник нельзя покрывать эпоксидным грунтом, т.к. они вступают в реакцию сами с собой, покрывать сверху только акриловым грунтом.

в) если вы готовитесь к покраске, то на место после преобразователя можно нанести праймер — эпоксидный грунт. Особенность его в том, что он не борется со ржавчиной, а создает очень прочное защитное покрытие, которое не даст коррозии прорываться наружу, или задержит ее. Кто пользовался эпоксидным клеем — сразу поймет принцип этого праймера. При застывании полиэфирные смолы становятся прочными и прекрасно изолируют металл. Пленка становится крепкой, не боится механических повреждений и не пористая, а значит не боится воды и влаги. Эпоксидный грунт не борется с коррозией, он только защищает металл снаружи от попадания влаги, поэтому наносить эпоксидный грунт необходимо на здоровый или уже вылеченный металл.

Эпоксидным грунтом чаще всего вскрывают наружные элементы, которые подвержены механическим нагрузкам, например пороги и днище автомобиля.

г) если вы готовитесь к покраске, то на место после преобразователя можно нанести шпаклевку. Шпаклевку можно отнести уже больше к подготовительному материалу, нежели чем антикоррозийное средство. Так же многие будут утверждать, что шпаклевка это пористый материал, и его нельзя держать открытым — и здесь они будут правы. В воздухе есть определенное количество влаги, и если шпаклевку нанести на длительный срок, то она напитает влагу и в месте, где вы тщательно удаляли коррозию — она снова появится. По технологии шпаклевку можно наносить как на голый металл, если он здоров. На больной металл или с прошлыми очагами коррозии шпаклевка наносится только на эпоксидный грунт. При нанесении на эпоксидный грунт у вас будет дополнительный слой защиты от коррозии.

Когда мы ознакомились с теорией, давайте кратко подведем итоги:

1) Если у нас были или есть очаги коррозии и необходимо выводить шпаклевкой плоскость, то чтобы правильно изолировать металл от окисления, можно поступить так:

а) преобразователь ржавчины -> шпаклевка -> акриловый грунт -> ЛКП (это базовый набор)

б) преобразователь ржавчины -> эпоксидный грунт в местах коррозии -> шпаклевка -> акриловый грунт -> ЛКП (этот набор гораздо лучше и прочнее создаст защитную пленку).

2) Если у нас были очаги коррозии или частично присутствуют, и нет необходимости наносить шпаклевку, то можно поступить так:

а) преобразователь ржавчины -> кислотный грунт -> акриловый грунт -> ЛКП.

В зависимости от вашего случая вы можете выбирать как поступить, какую химию приобретать. Так же все зависит от желаемой цены ремонта. Когда в приоритете бюджетный ремонт — то и выбор материала будет соответствующим, как и результат. В покраске автомобиля важна подготовительная часть, чтобы нейтрализовать все очаги коррозии, тщательно закрыть голый металл грунтом, и лишь потом наносить ЛКП. В этом случае покрашенный автомобиль будет долго не окисляться и не ржаветь.

Большое спасибо за прочтение!

Всех благ!

Борьба с коррозией: методы защиты металлических конструкций

![]()

Металл — это материал, который не имеет аналогов в мире по своим качествам, прочности, долговечности, и, что немаловажно, стоимости. Однако, у него есть один недостаток, который может свести на нет все выгоды от его использования. Беззащитный металл, подверженный воздействию природных осадков, химических реагентов, воды и других катаклизмов часто подвергается коррозии, или как говорят в простонародье, “ржавчине”. Все вы видели старые автомобили, за которыми не ухаживает хозяин – они прогнивают насквозь и иногда страшно подумать, что на этом транспорте еще передвигаются люди. Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Причины возникновения коррозии

Начну статью с пояснения причин возникновения коррозии. Коррозия металла – серьезная проблема, но знание причин поможет не допустить распространения заразы.

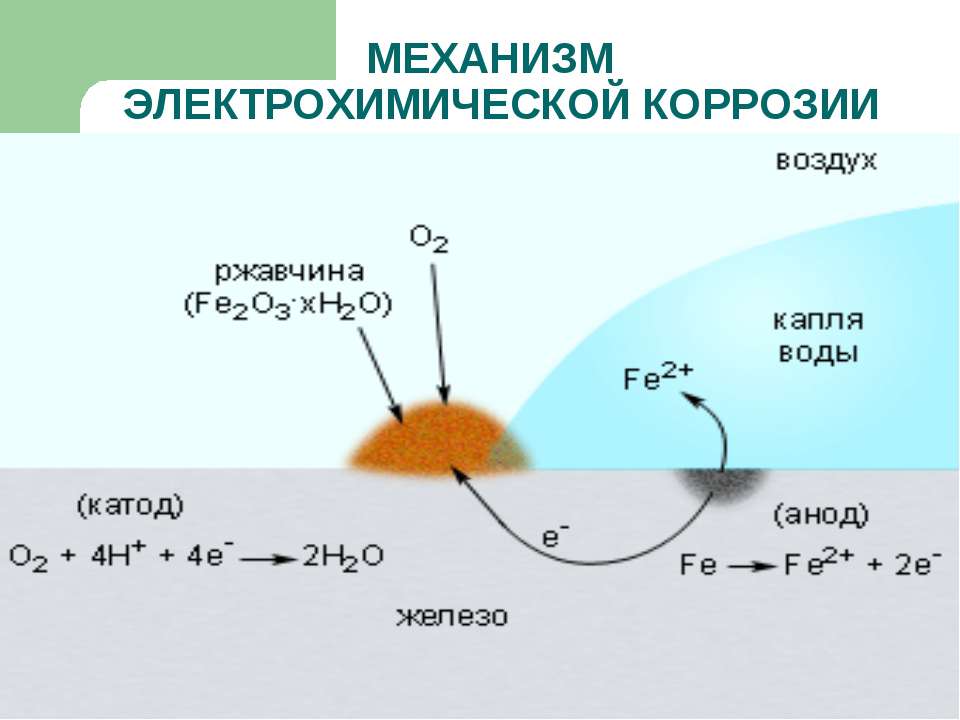

- Самой распространенной причиной возникновения коррозии металла является электрохимическая – ситуация, когда металл соприкасается с влажной средой. Электрохимическая коррозия зачастую вызвана неправильным хранением или неверной эксплуатацией.

- Вторая причина возникновения коррозии – химическая. Химическая коррозия возникает как правило при соприкосновении с сухими газовыми соединениям или солями. Например, когда дорогу посыпают солью зимой, в надежде защитить автомобили от скольжения. В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы.

- Ну и последняя причина разрушения металлов – это биологическая. То есть металлы разрушаются под воздействием микроорганизмов, радиоактивных излучений. По-другому биологическая коррозия еще называется биокоррозией.

Как же избежать неприятных последствий коррозии металла? Существует множество способов борьбы с коррозией, но самыми эффективными считаются превентивные меры – когда вы заблаговременно покрываете металл специальными антикоррозийными растворами.

Органические покрытия против коррозии

Наиболее удачно решение по борьбе с коррозией – органические смеси для предотвращения ржавчины. Преимуществами органических покрытий можно назвать простоту нанесения, разнообразие дизайнов, легкость восстановления испорченного покрытия и приемлемая стоимость. Однако, недостатком органических растворов является их неустойчивость к нагреванию. Среди органических антикоррозийных растворов выделяют:

- лаки;

- краски;

- эмали;

- пластификаторы;

- пленкообразователи.

Стоит отметить, что большую роль в успешной антикоррозийной защите играет качество смеси (то есть лака, краски или эмали), которой вы покрываете металл. От ее состава напрямую зависит, сколько прослужит металл. Правильное соотношение краски, смягчителя, катализаторов и других компонентов напрямую влияет на долговечность защиты.

Другими важными факторами являются:

- качество подготовки поверхности;

- метод нанесения;

- толщина покрытия.

Зачастую эффективнее и выгоднее воспользоваться услугами профессионалов, если необходимо защитить дорогостоящее металлическое оборудование. На производстве специалисты обладают возможностями, гарантирующими долгосрочную и качественную защиту металла от ржавчины:

- химическая обработка металлов;

- погружение в расплав;

- напыление;

- электролитическое осаждение;

- гуммирование;

- покрытие смазками и пастами;

- покрытие смолами и пластмассами.

Неорганические покрытия против коррозии

К неорганическим антикоррозийным покрытиям относятся следующие методы:

- Оксидирование металла. Этот процесс применяется в современном производстве для защиты металлов от атмосферных факторов. В процессе работы детали погружают в щелочные смеси.

- Анодирование металла. Применяется в основном для защиты алюминия и алюминий содержащих сплавов путем покрытия их антикоррозийной пленкой.

- Фосфатирование металла. Применяется для черных и цветных металлов, путем погружения в фосфорно-соляной раствор.

Применение неорганических методов борьбы с ржавчиной, в отличие от покрытия эмалями и лаками, используется в узких областях промышленности.

Подводя итоги, можно сделать определенный вывод. Для бытового использования больше подходит использование органических антикоррозийных покрытий, так как применение неорганических покрытий по большей части невозможно в домашних условиях. Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Коррозия металлов

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования – защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них – закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Виды коррозии металла и борьба с ней

Череповецкий завод металлоконструкций специализируется на производстве качественных металлических изделий. Наши сотрудники знают все о работе с ними, в том числе о способах защиты металла от коррозии. Из данной статьи вы узнаете о сущности этого явления, различных промышленных и бытовых технологиях обработки изделий.

Виды коррозии

Разнообразные металлы используются повсеместно. Почти все они со временем поддаются действию коррозии. Так называют процесс разрушения материала вследствие окисления. Именно поэтому вопрос защиты от коррозии так актуален. Своевременная обработка продлевает время эксплуатации металлических изделий, защищает от вредного воздействия окружающей среды.

Чтобы правильно защитить конструкцию от разрушения, необходимо разобраться в классификации коррозионных процессов. Это поможет корректно подобрать средство и способ обработки.

Выделяют три вида коррозии металла:

- атмосферная;

- жидкостная;

- почвенная.

Атмосферная коррозия вызвана влиянием приземистого слоя атмосферы. При этом виде разрушения металлические изделия контактируют с кислородом и водяными парами воздуха. Химически активные вещества в качестве примесей ускоряют процесс разрушения металла.

Относительная влажность воздуха — основной критерий для деления на подвиды. Различают сухую, влажную и мокрую атмосферную коррозию. По своей сути первая является химическим процессом, а влажная и мокрая — электрохимическими.

Это самый распространенный вид разрушения, так как ему подвергаются все металлические конструкции, которые находятся на открытом воздухе. В частности, речь о:

- трубопроводах;

- металлических частях строений;

- опорах;

- мостах;

- транспортных средствах.

Жидкостная коррозия поражает конструкции, находящиеся в жидкой среде. Условия взаимодействия с водой позволяют выделить следующие подвиды:

- коррозия при неполном погружении — только часть конструкции находится в коррозионной среде;

- по ватерлинии;

- при полном погружении — металл полностью погружен в жидкость;

- подводная;

- коррозия при переменном погружении — конструкция погружается в жидкую среду периодически, полностью или частично.

На срок эксплуатации наземных и подземных металлических конструкций влияет состав грунта и грунтовых вод. Происходящие за счет этих особенностей химические процессы вызывают почвенную коррозию. Вследствие этого процесса ржавчина может появиться на:

- трубопроводах;

- подземных герметичных резервуарах;

- опорах различных металлоконструкций.

Характерные типы поражения металлов ржавчиной

В большинстве случаев ржавчина возникает на поверхности металла. Однако в некоторых случаях поражение может проникнуть и вглубь. В зависимости от того, каким образом распространяется коррозия, она может быть:

- равномерной — когда конструкция разрушается по всей поверхности, что характерно для сплавов с однофазной структурой;

- местной (пятнами, язвенной, точечной) — поражает преимущественно многофазные сплавы с грубой структурой, реже чистые металлы или однофазные сплавы после разрушения защитной пленки;

- межкристаллитной — самая опасная за счет того, что разрушение незаметно внешне, ей подвержены сплавы алюминия и хромоникелевые стали;

- растрескивающей;

- подповерхностной;

- комбинированной.

Другой критерий для категоризации — это механизм коррозионного процесса. Согласно ему, коррозия может быть химической или электрохимической.

Химическое разрушение обусловлено окислением поверхности изделия в жидкой среде. Влиянию влаги из всех металлов сильнее всего подвержена сталь, за исключением нержавеющей. Содержащееся в ней железо образует три вида окислов. В большинстве случаев надежная защита стальной конструкции от разрушения невозможна. Также под действием жидкости быстро разрушаются кобальт, никель и свинец.

Электрохимическая коррозия сопровождается возникновением электрического тока. Может протекать в различных средах, всегда связана с серьезными разрушительными процессами. Например, если корродируют линии электропередач, элементы электрической цепи, то помимо самой коррозии, значительно возрастает энергопотребление.

Способы защиты от коррозии

Существует множество способов антикоррозионной обработки металлов, разработанных инженерами и учеными. Их можно разделить на две большие группы:

- Промышленные способы — применяются для защиты габаритных конструкций, в том числе строительных, транспортных, индустриальных. Это сложные и дорогостоящие методы.

- Бытовые способы —подходят для хозяйственных нужд. Это относительно простые и доступные методы обработки металлических изделий.

Промышленные способы защиты

Способы защиты металла от коррозии в промышленных целях включают:

- термическую обработку;

- лакокрасочное покрытие;

- пассивацию или легирование;

- защитное покрытие из металла;

- электрозащиту;

- применение ингибиторов.

Термическая обработка сводится главным образом к повышению жаропрочности металлов. Этого можно достичь различными путями. Такой способ защиты нацелен на борьбу с избирательным, точечным и межкристаллическим разрушением. Вследствие термообработки устраняется структурная неоднородность, сплав лишается внутреннего напряжения.

Защита от коррозии с помощью лакокрасочного покрытия весьма популярна благодаря надежности. Это доступный способ с простой технологией, позволяющий к тому же изменить цвет и внешний вид конструкции. В результате применения такой технологии защиты на поверхности изделия образуется сплошная пленка. Она препятствует разрушению металлической конструкции, защищает от агрессивного воздействия окружающей среды. Антикоррозионные лакокрасочные материалы обычно состоят из пленкообразующих веществ, растворителей, пластификаторов, пигментов, наполнителей, катализаторов. Эффективность применения такого способа во многом зависит от правильной технологии нанесения и подготовки поверхности. Немаловажным фактором является толщина покрытия.

Пассивация заключается в добавлении легирующих компонентов при плавке металлов. К таким примесям относятся хром, никель, молибден. Этот действительно эффективный способ замедляет анодный процесс. Металлический сплав переходит в состояние повышенной устойчивости к разрушению — происходит пассивация. На поверхности образуется оксидная пленка, обладающая совершенной структурой. Таким образом обрабатывают железо, алюминий, медь, магний, цинк, сплавы на их основе. В результате пассивации металлы приобретают не только коррозионную стойкость, но и жаропрочность.

Металлическое покрытие получило широкое распространение в качестве защитного средства. Оно может быть катодным или анодным. Целостность защитного слоя гарантирует эффективную защиту металла от нежелательного воздействия. Однако повреждение или образование пор на внешнем слое может спровоцировать окисление внутреннего. Поэтому данный способ вызывает споры. Формирование защитного металлического покрытия может происходить по-разному:

- электрохимическим путем;

- погружением в расплавленный металл;

- нанесением расплавленного покрытия на обрабатываемую поверхность струей сжатого воздуха;

- химическим.

Электрозащиту применяют, когда нужно защитить котлы, стальные детали, подводные детали морского транспорта, детали буровых платформ. Изделие подключают к отрицательному полюсу источника тока. Благодаря этому ток в электролите проходит через пластины-аноды, а не через защищаемую деталь.

Ингибиторами называют вещества, замедляющие или останавливающие химические реакции, которые провоцируют возникновение ржавчины. При введении в агрессивную среду ингибиторы создают на поверхности изделия адсорбционную пленку. Благодаря ей происходит изменение электрохимических параметров металлов, электродные процессы замедляются. Это эффективное и технологически несложное защитное мероприятие.

Бытовые способы защиты

Способы защиты от коррозии, которые применяются в быту, отличаются простотой и доступностью. Все мероприятия сводятся к нанесению лакокрасочных покрытий. Защита металла предполагает использование различных по составу средств. Среди компонентов могут быть:

- смолы на основе силикона;

- полимерные материалы;

- ингибиторы;

- металлические опилки.

В случае, если ржавчина уже повредила металлическую поверхность, предотвратить распространение коррозии можно при помощи:

- Грунтующих средств. Они обеспечивают хорошую адгезию, поэтому их нанесение на поверхность перед покраской экономит расход финишного покрытия. В составе содержатся ингибирующие вещества, за счет чего грунты так эффективны при защите металла от коррозии.

- Стабилизаторов — с их помощью происходит преобразование оксидов железа в другие вещества. Такие химические соединения не подвержены ржавлению.

- Веществ, преобразовывающих оксиды железа в соли. Замедляют повторное образование ржавчины.

- Смол и масел. Их действие заключается в нейтрализации ржавчины. Масла и смолы связывают ее частицы, уплотняя их.

Если при обработке поверхности с целью предотвращения коррозии используется несколько средств, лучше чтобы они были от одного производителя. Они должны подходить друг другу по химическому составу.

Работы по нанесению лакокрасочных средств в домашних условиях можно провести самостоятельно. В большинстве случаев для этого не требуется привлекать мастеров.

В быту чаще всего нуждаются в такой обработке следующие металлоконструкции:

- крыши;

- ворота;

- различные ограждения;

- спортивные снаряды;

- трубы;

- радиаторы;

- дверцы и ручки.

Обрабатывать можно как новые изделия для предотвращения их разрушения, так и те, которые эксплуатируются уже много лет, но их срок службы необходимо продлить.

Как провести обработку металла своими руками?

Самостоятельно проведение антикоррозионных работ требует соблюдения определенной последовательности действий:

- Поверхность, которую нужно уберечь от коррозии, необходимо подготовить. Ее тщательно очищают от пятен масла, ржавчины и прочих загрязнений. Это можно сделать при помощи металлических щеток или специальных насадок для болгарки.

- Когда поверхность должным образом подготовлена к нанесению грунтовки или преобразователя ржавчины, наносят слой средства. Он должен полностью впитаться и просохнуть.

- После этого на поверхность металла наносят защитную краску. Необходимо нанести два слоя, дав хорошо высохнуть каждому. Стоит позаботиться о защитных средствах для выполнения работ: перчатках, очках, респираторе.

Это стандартная схема обработки металлической поверхности для защиты от разрушения.

Защитные краски для металла

Нанесение на металлическую поверхность специальных защитных красок — одно из самых эффективных средств против коррозии. При высыхании они образуют твердую пленку с пигментами. Толщина этой пленки может варьироваться в зависимости от назначения металлического изделия. Толщина и характер взаимодействия краски с поверхностью определяют защитные свойства покрытия.

Антикоррозионные средства по металлу можно разделить на три группы:

- грунтовки;

- краски;

- средства для нанесения прямо поверх ржавчины.

Выбирая защитную краску, важно учитывать свойства металлической поверхности, на которую она будет наноситься. Например, для черных металлов, таких как сталь, лучше выбрать грунтовку, содержащую цинк. Дело в том, что оцинкованная поверхность в течение долгого времени способна противостоять разрушениям. Как правило, инструкция содержит информацию о том, для какого типа поверхности предназначается данный продукт.

Краска по ржавчине становится удачным решением в ситуации, когда поверхность невозможно качественно очистить от ржавчины. Она проста и удобна в использовании, ложится ровным плотным слоем. Покрытие, которое создает такая краска, отличается прочностью и устойчивостью к коррозии. Несмотря на то что на металлической поверхности уже имеются коррозионные очаги, краска по ржавчине не позволит им увеличиваться и распространяться.

Большинство средств подходят для того, чтобы наносить их вручную в бытовых условиях. Некоторые краски лучше ложатся, если их распылять. В составе красок учитывают то, что они будут использоваться в том числе для защиты конструкций, находящихся на улице. Средства можно наносить в уличных условиях. Как правило, антикоррозионные краски для лучшего эффекта наносят достаточно толстым слоем.

Окрашенная поверхность выглядит эстетично. При этом она надежно защищена от коррозии. Образовавшаяся в результате окрашивания пленка предотвращает отрицательное влияние света, влаги, примесей в атмосфере. Защита поверхности от окисления обеспечивается на срок до 8 лет.

Нормы и правила СНиП

Защита металлических конструкций от разрушения на предприятиях — это технологический процесс, при котором необходимо соблюдать установленные нормы. Официальный документ, который регулирует нормы и правила при антикоррозионных работах — СНиП 2.03.11—85.

Данный документ указывает допустимые методы обработки металлических поверхностей для предотвращения коррозии. Они включают:

- покрытие лакокрасочными материалами;

- пропитку антикоррозионным составом;

- оклейку специальными защитными пленками.

При выполнении защитных работ документ предписывает учитывать особенности среды: степень агрессивности, физическое состояние и характер действия. Для разных сред предусмотрено использование материалов, которым можно обеспечить эффективную защиту от разрушения.

Если обработка металлоконструкций от разрушения проводится самостоятельно, рекомендации и правила из СНиП необходимо учитывать.

На Череповецком заводе металлоконструкций все работы по предотвращению коррозии начиная от соответствующего проектирования и заканчивая послемонтажным обслуживанием, проводятся с учетом госстандартов и правил. Уверенность в высоком качестве металлоконструкций позволяет давать нашим клиентам гарантию до 24 месяцев на всю продукцию.