Болт с фланцем – зачем две детали стали одним целым?

Приступая к сборке или ремонту машин и механизмов, а также любого оборудования надо сначала позаботиться о том, чтобы в наличии были болты с фланцем. Они помогают продлевать срок службы разъемных боковых соединений, а также повышают защиту от непроизвольного откручивания.

Болт с фланцем – конструкция и назначение

Крепежные болты по внешнему виду напоминают стержень, на котором выточена наружная резьба, а на конце стержня сделана головка. У стандартных изделий головка напоминает шестигранник. Такая ее форма не случайна – это сделано для дальнейшей работы с гаечным ключом. Болт с фланцем – это то же самое изделие, только дополнительно к нему присоединяется фланец, который напоминает обычную шайбу. Она может быть с гладкой поверхностью, а может быть с небольшими зубчиками.

Это изделие специально сделано в виде пары “болт-фланец”, так как оба элемента уже подобраны по размерам и конфигурации, что ускоряет процесс сборки механизмов. Активно используются такие приспособления в машиностроении, станкостроении, нефтеперерабатывающей и горной промышленности, да и во многих других отраслях. Они подразделяются на несколько видов: с насечками и без них, с плоским и зубчатым стопорящим фланцем. Также они различаются длиной болта и диаметром стержня. Имеются данные изделия и из нескольких видов материала.

При расчете данного типа болтов конструкторы учли, что усилие будет распределяться по большей площади. Такое парное решение удобно и тем, что не нужно дополнительное использование других элементов. Также это помогает значительно снизить давление на основную деталь, которая находится под головкой болта. Еще роль фланца заключается в том, чтобы защищать конструктивный элемент от любого внешнего воздействия, в том числе и влаги, которая попадает на основную деталь, находящуюся под головкой болта. Поэтому соединение при помощи такого приспособления всегда позволяет повысить работоспособность и долговечность любого оборудования.

Болт фланцевый – производство и маркировка

На сегодняшний день на полках магазинов весьма часто можно встретить фланцевые болты немецких производителей. Они выпускаются с маркировкой DIN, т. е. стандартизация проходит по немецким нормативным документам, пока что ни у кого не вызвавшим и доли неодобрения (эта аббревиатура и обозначает местный институт стандартизации). Для изготовления метизной продукции используют углеродистую сталь. Класс прочности изделий может быть от 8,8 и до 10,9, каждый из них делается из определенного типа стали. Чем выше цифры, тем прочнее изделие. По конечной обработке поверхности для предания защитных характеристик болты могут быть электрооцинкованными и желтопасивированными.

В нашей стране такие изделия выпускаются на производствах достаточно давно. Изготавливаются они также в основном из углеродистой стали. Стандартизация происходит по местным ГОСТам, которые, кстати, ничуть не уступают зарубежным. Перед продажей вся продукция проходит проверку на прочность. Несколько болтов из каждой партии проводят по специальной системе тестирования. Их закручивают и под воздействием высокой нагрузки оставляют на сутки. Если после отведенного времени изделия не меняют своей формы, не деформируются, то продукция может быть отправлена на продажу.

Фланцевые болты также имеют метрическую маркировку, например: М6, М8, М10 и так далее. И последняя марка – М16. Это обозначение параметров резьбы. Такие приспособления производятся не только различные по диаметру стрежня, но и разной длины, они могут быть от 30 и до 200 мм. В конце производственной линии остается подобрать подходящие друг другу болты и фланцы. Размер болтов для фланцев всегда подбирается в соответствии с ГОСТом.

Покупка фланцевых болтов – на что обратить внимание?

От того, какие болты с фланцами вы приобретете, будет зависеть качество проведенных работ. В основном их изготавливают из углеродистой стали, она отличается прочностью, другой материал вы найти, конечно, сможете, но покупать его не спешите. Следует знать, что поверхность дополнительно обрабатывается для защиты от коррозии, поэтому при покупке надо смотреть, чтобы на ней не было ржавых налетов. Это первый признак того, что металл недостаточно хорошо подготовлен для долгой службы. На стержне болтов имеется резьба, она должна быть равномерной без надломов и заусенец.

Также важно, чтобы шаг ее был одинаков по всей длине, если это не предусмотрено моделью специально, потому что это влияет на качество соединения. Проследите, чтобы резьба была равномерной и для процесса закручивания. Отсутствие в некоторых местах витков приведет к прокручиванию и проскальзыванию, а значит, конструкция будет соединена непрочно. Необходимо обратить внимание и на сам фланец. Он должен соответствовать диаметру болта, но располагаться не слишком плотно. Если диаметр отверстия у фланца будет намного больше диаметра стрежня, то в дальнейшем детали будут соединены непрочно.

Использование болтов с фланцами – правила успешного крепления

Активно используют такие болты не только в машиностроении, но и при производстве мебели, в строительстве и ремонтных работах. Для каждого вида работы подбирают определенный тип метизной продукции. При покупке надо уточнять у сотрудников магазина, для чего именно нужны данные изделия. Если нужно отремонтировать мебель, то подойдут обычные фланцевые болты, но стержень лучше выбирать длиннее, а диаметр должен соответствовать отверстию на несущей конструкции. Прежде чем работать с такими крепежами, надо подобрать правильно и дополнительный инструмент.

Крепежные элементы чаще всего имеют шестигранную головку, это сделано специально, чтобы подошел популярный предмет в наборе инструментов любого мастера – гаечный ключ.

Болты с фланцами предназначены для соединения деталей, и за счет фланца крепление будет более прочным, а детали во время движения или вращения не будут самопроизвольно отвинчиваться. Фланцевые болты несложны по своей конструкции, но способны выполнять серьезную работу. Прикрутить их тоже легко. Вставив болт в нужное отверстие, надо следить, чтобы фланец плотно прилегал к головке. Затем, придерживая крепеж за стержень руками, следует прикручивать гайку. Когда гайка дойдет до основы, изделие надо продолжить вкручивать ключом, установленным на головке.

Этот способ подходит для тех работ, где есть возможность ухватиться за конец стержня. Если же болт ввинчивается в конструкцию, где прихватить конец стрежня с гайкой руками невозможно, то крепить придется только при помощи ключа. Чтобы крепежный элемент не прокручивался во время работы, его надо плотно прижимать к конструкции. Если все будет сделано правильно, то он будет прилегать к основанию, а при нажиме не шататься и не вращаться.

Сборка и установка фланцевых соединений на стальных трубопроводах

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

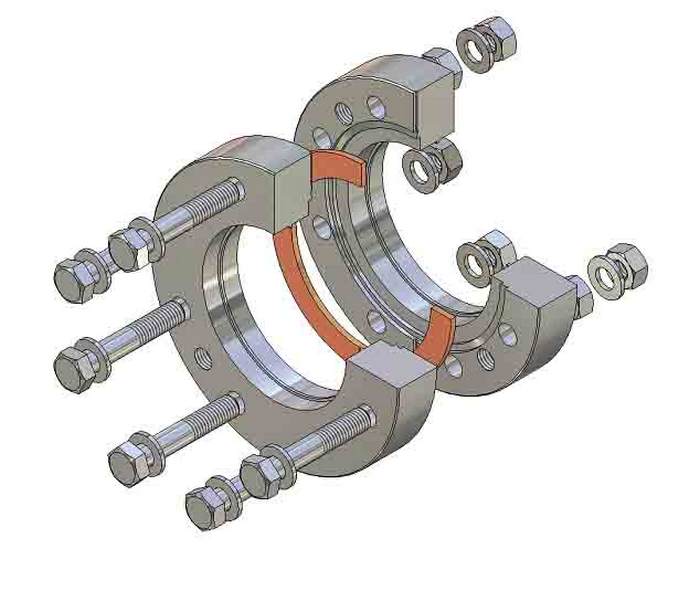

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

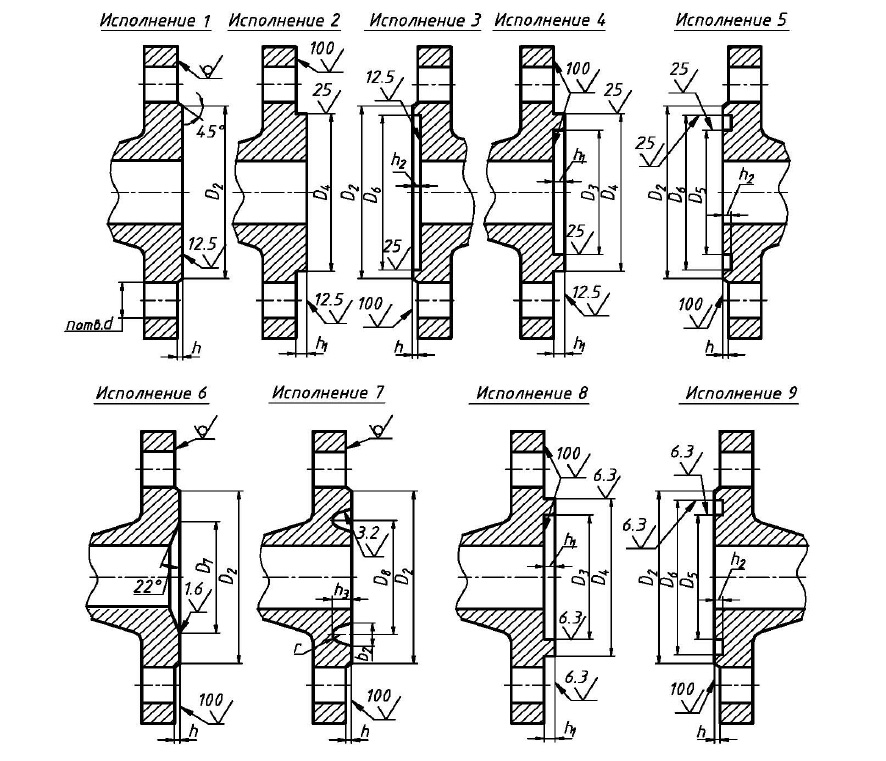

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Фланцевые соединения для передачи крутящего момента

Фланцевые соединения для передачи крутящего момента.

Фланцевые соединения применяют преимущественно для соединения валов (рис. 623, а), а также для крепления на валах деталей дискового (вид б) и барабанного (вид е) типа.

Крутящий момент передается призонными болтами или специальными элементами, работающими на срез и смятие, а отчасти силами трения, возникающими на стыковых поверхностях при затяжке стяжных болтов.

Соосность соединяемых деталей достигается центрирующей выточкой m (рис. 623, б) и строгой перпендикулярностью стыковых поверхностей относительно осей соединяемых деталей.

Увеличение диаметра расположения элементов, передающих крутящий момент, уменьшает окружную силу и дает возможность увеличить число элементов.

Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому фланцевые соединения почти не подвержены наклепу, свариванию и фрикционной коррозии, которые часто встречаются в ступичных соединениях.

Крутящий момент, передаваемый фланцевым соединением, определяется сопротивлением болтов срезу и силой трения на стыке:

где D — диаметр окружности расположения центров болтов; z1 и d1 — соответственно число и диаметр призонных болтов; z2 и d2 — соответственно число и диаметр стяжных болтов; [τ] и [σ] — соответственно допустимые напряжения среза и растяжения болтов; f — коэффициент трения на стыке соединения (f = 0,10—0,15).

представляет долю крутящего момента, передаваемого трением.

Если все болты призонные (z2 = 0) и напряжение среза равно напряжению растяжения в болтах [τ] = [σ], то

и при f = 0,1 равно 10%.

При расчете фланцевых соединений силу трения обычно не учитывают, относя ее в запас надежности работы соединения. Предполагая, что все болты являются призонными, находим из уравнения (168) диаметр расположения болтов

где z и d — число и диаметр болтов, мм; Мкр — крутящий момент, Н·м.

Максимальное число болтов, которые можно разместить на фланце,

где tmin — минимальный шаг болтов, допустимый из условия завертывания гаек (рис. 624, а).

Для шестигранных гаек при затяжке их торцовым ключом tmin ≈ 2,5d, а ключом с открытым зевом tmin ≈ 3d.

При ограниченных радиальных размерах с целью увеличения числа стяжных болтов фланцы стягивают инертными болтами (рис. 624, б), располагая их головки по разным сторонам фланца в шахматном порядке. При этом расстояние между осями болтов можно сократить до tmin ≈ 1,8d.

В наиболее общем случае затяжки гаек ключами с открытым зевом (tmin ≈ 3d) предельное число болтов

Подставляя это выражение в формулу (169), получаем минимальный из условия размещения болтов диаметр фланца

Минимальный диаметр равен диаметру Dв вала плюс двойное расстояние s от поверхности вала до осей болтов. Принимая s = 1,25d, получаем

Приравнивая выражения (171) и (172), получаем формулу для определения диаметра d болтов, при котором диаметр D фланца получается наименьшим:

Диаметр вала Dв зависит от условий его нагружения.

На основании формулы (173) составлена номограмма (рис. 625) для определения минимальных размеров фланцевого соединения.

Пусть Мкр = 10 кН·м, [τ] = 100 МПа и Dв = 100 мм. Восстанавливаем перпендикуляр из точки Мкр = 10 кН·м на оси абсцисс и из точки пересечения с линией [τ] = 100 МПа проводим горизонтальную линию, точка встречи которой с ординатой Dв = 100 мм дает значение d = 14 мм. Соответствующая величина Dmin = 135 мм (тонкие линии). Число болтов согласно формуле (170)

При конструировании фланцев не всегда исходят из условия наиболее компактного размещения болтов. В общем случае бывает задан только крутящий момент, требуется определить параметры фланцевого соединения, обеспечивающие передачу момента. Задача не имеет однозначного решения. Диаметр фланца, число и диаметр болтов — независимые переменные; существует большое число сочетаний этих параметров, удовлетворяющих условию прочности.

Расчет ведут по формуле (169). Для облегчения расчета составлена номограмма (рис. 626).

Пусть Мкр = 10 кН·м, [τ| = 100 МПа. Восстанавливаем перпендикуляр из точки Мкр = 10 кН·м и через точку встречи с линией [τ] = 100 МПа проводим горизонтальную линию через сетку линий в левой верхней части графика. Жирные линии указывают диаметр болтов, тонкие — предельное для данного диаметра болтов число болтов zпp согласно формуле (170).

На рис. 626 показано построение для d = 14 мм. В точке встречи горизонтали с линией d = 14 читаем предельное значение zпр = 10. Проводя вертикаль до пересечения с сеткой линий z (нижняя левая часть диаграммы), находим на оси ординат следующие значения:

Следует избегать крайних значений ряда. При больших z усложняется конструкция и уменьшается предельный диаметр вала (третья строка таблицы), равный по формуле (172) Dв max = D – 2,5d, при малых — увеличивается наружный диаметр фланца, который для средних условий можно принять равным Dн = D + 2,5d (четвертая строка). В рассматриваемом случае целесообразно принять z = 8.

Толщину фланца на участке расположения болтов определяют из условия жесткости фланца и прочности болтов на смятие. Напряжение смятия

где b — толщина фланца (рис. 627).

Напряжение среза в болтах

Деля почленно уравнения (174) и (175), получаем

Полагая [τ] = [σсм] и учтивая сокращение рабочей длины болтов из-за наличия резьбы и канавки m на участке перехода стержня болта в головку, обычно принимают

Толщину фланца на участке перехода в силовой пояс делают b’ ≈ 0,8b, а на участке перехода в вал b” = (0,15—0,2)Dв.

Типичные формы фланцев малого диаметра показаны на рис. 628, a—г. Фланцы большего диаметра делают коническими (вид д); участок перехода в вал усиливают плавной галтелью m и поясом жесткости n.

Для увеличения жесткости, особенно при наличии изгибающих сил и моментов, фланцам придают чашечную (вид е), конусную (вид ж) или тюльпановидную (вид з) форму.

Стыковые поверхности фланцев обрабатывают до параметров шероховатости Ra = 032—1,25 мкм с соблюдением перпендикулярности осей в пределах, зависящих от требуемой точности направления (торцовое биение в среднем 0,01—0,03 мм на 100 мм радиуса).

Отверстия под призонные болты обрабатывают совместно или по кондуктору с последующим совместным развертыванием под посадки Н7/m6 или Н7/k6. Для обеспечения сборки фланцев в положении, при котором производилась совместная обработка, устанавливают контрольные штифты или одно из отверстий располагают под углом, отличающимся от угла расположения остальных отверстий.

Призонные болты изготовляют из углеродистых сталей 45, 50 или легированных 40Х и термически обрабатывают на твердость HRC 30—45 (закалка со средним отпуском).

Болты рассчитывают на срез окружной силой и растяжение силой предварительной затяжки. Эквивалентное напряжение в опасном сечении (плоскость среза) по третьей теории прочности

где σр и τ — соответственно напряжения растяжения и среза.

Обычно принимают σр = 100 МПа и τ = 50—100 МПа. Эквивалентное напряжение

Помимо цилиндрических призонных болтов (рис. 629, а, б), применяют конические (вид в). Конические болты не обеспечивают стяжку фланцев, вследствие чего их чередуют с обычными стяжными болтами.

Крутящий момент передают также с помощью штифтов (виды г, д), располагаемых в промежутках между стяжными болтами. Для уменьшения габаритов элементы, работающие на срез, выполняют в виде втулок, устанавливаемых концентрично со стяжными болтами (виды е—к). Прочное соединение обеспечивает конструкция (к) с коническими болтами, затяжка которых раздает втулки и обеспечивает плотное прилегание их к стенкам отверстий на участке среза.

На виде (л) представлен пример передачи крутящего момента в многофланцевом соединении с помощью призонных болтов, а на виде (м) — комбинированным способом с помощью призонных болтов и втулок.

Дли передачи больших крутящих моментов применяют радиальные (чаше всего эвольвентные) шлицы (вид н) или торцовые шлицы треугольного профиля (рис. 630).

При расчете на срез основанию шлицев крутящий момент, передаваемый шлицами,

где D — средний диаметр шлицевого пояса, мм; l — ширина пояса шлицев, мм; [т] — допускаемое напряжение среза, МПа.

Для призонных плотно расположенных болтов по формуле (171)

Отношение крутящих моментов при передаче шлицами и болтами

Для радиальных шлицев (см. рис. 629, н), когда l = b, при обычной толщине фланца b = d

Для торцовых шлицев при l = 2,5d (рис. 630, а)

Следовательно, несущая способность фланцев с радиальными шлицами примерно в 4 раза, а с торцовыми — в 10 раз больше, чем фланцев с плотно расположенными призонными болтами.

В соединениях, нагруженных не слишком большими силами, протяженность торцовых шлицев обычно сокращают, выполняя их отдельными секторами на участках расположения стягивающих болтов (вид б) или между ними (вид в), или уменьшая высоту шлицевого пояса (виды г, д).

Размеры шлицевых участков определяют из условия

где F — суммарная площадь шлицевых участков; Rср — средний радиус их расположения; [τ] — допустимое напряжение среза в шлицах.

Стяжные болты фланцев с торцовыми шлицами нагружены, кроме силы предварительной затяжки, также осевой силой, возникающей при передаче крутящего момента вследствие наклона рабочих граней шлицев, равной

где α — угол при вершине профиля шлицев в среднем сечении.

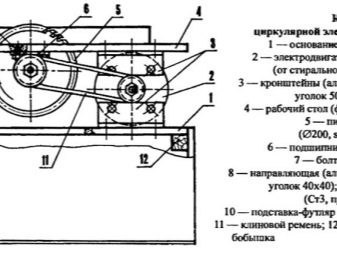

Как сделать циркулярную пилу из болгарки своими руками

Очень удобно держать дома различные виды инструментов, которые можно использовать для выполнения многих задач. Но иногда у людей нет возможности, чтобы купить профессиональное оборудование, поэтому они стараются использовать подручные материалы, чтобы преобразовать заводской агрегат в нечто более универсальное. Пример такого подхода — циркулярка из болгарки. Делать это нужно по инструкции, основанной на реальном опыте пользователей.

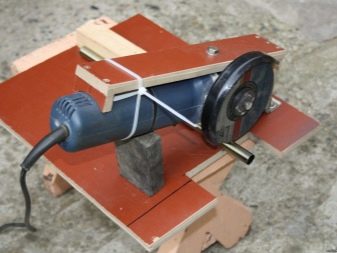

Циркулярный станок

Циркулярный станок

Особенности конструкции

Отличительная особенность собранной своими руками циркулярной пилы из обыкновенной болгарки — её можно использовать и как бытовое приспособление, которое легко вручную переносить с места на место. Заводской агрегат представляет собой массивную сборную конструкцию. Но есть и минус — придется использовать дополнительные крепления, чтобы зафиксировать пилу на основе.

Важно! В качестве основного элемента будет служить двигатель болгарки, выполняющий роль сердцевины будущей пилы.

Циркулярная пила из болгарки своими руками — список компонентов:

- Каркас или самодельный стол, на котором будет установлен инструмент и материал для обработки. Размер подбирается индивидуально, так, чтобы оператору было удобно простоять за пилой определенное время.

- Станина для монтажа пилы.

- Непосредственно сам двигатель, который приводит агрегат в действие.

- Упор для скольжения агрегата.

- Штанга для регулировки высоты в создаваемом пропиле.

- Диск-насадка для распила материалов.

- Редуктор.

Чтобы обезопасить самоделку, необходимо обращать внимание на правильный выбор диска. Болгарка — довольно сложный многофункциональный инструмент, поэтому нельзя использовать диск для обработки камня, если предстоит работа с древесиной. В любой момент он может заклинить и переломиться. В результате оператор получить серьезные травмы из-за осколков.

Если циркулярная пила будет установлена на пол, то каркас нужно надежно зафиксировать уголками — для обеспечения устойчивости. Чтобы сделать станину, можно разобрать старый ненужный шкаф, или приобрести несколько листов ДСП. Но самый надёжный вариант — изготовление конструкции из металла.

Важно! Самодельным станком можно обрабатывать небольшие деревянные брусья. Если же необходима большая мощность для распила очень больших бревен, то желательно приобрести заводской станок.

Обычно столешницу делают из фанеры. Стол должен прочно стоять на полу и не раскачиваться, поскольку в работе и без этого будет создаваться сильная вибрация.

На самодельную пилу требуется установить диск меньшего диаметра, чем был использован для болгарки. Таким образом двигатель не будет перегреваться при длительной нагрузке. Важно учитывать, чтобы мощность выбранного двигателя составляла минимум 1600 Вт.

Если пользователь решил сделать более сложное устройство, то ему придётся искать дополнительные элементы: ременную передачу и систему шкивов. Используя ремень, можно понизить скорость дискового вращения.

Достоинства самодельного инструмента

Циркулярная пила имеет ряд достоинств:

- Нет необходимости тратить большую сумму на приобретение заводского стационарного станка. Качественное оборудование профессиональной сборки стоит в районе 10000 рублей (по данным на 2021 год). Болгарка гораздо дешевле.

- Переоборудовать угловую шлифовальную машинку (УШМ) в циркулярную пилу довольно просто. Необходимо использовать только готовый электроинструмент и собрать основание — это основные работы.

- Болгарка — высокоэффективный прибор, поскольку частота вращения его диска достигает 9000 оборотов в минуту. Этого достаточно, чтобы качественно производить распил многих материалов.

- Если снять УШМ со станка, то её можно снова использовать по прямому назначению.

Важно! Нежелательно часто снимать болгарку со столешницы, особенно, если станок выполнен из дерева. Это непременно повлечет за собой расшатывание деталей конструкции.

Что понадобится для переделки болгарки под циркулярку

Помимо непосредственно угловой шлифовальной машинки желательно найти старую ненужную мебель, которую будет не жалко разобрать для изготовления столешницы.

Для сборки самодельной циркулярки понадобятся:

- Молоток.

- Разводной ключ.

- Отвертка.

- Плоскогубцы.

- Листы металла.

- Гайки.

- Уголки.

- Шурупы.

- Болты.

- Крепежи.

- Карандаш или маркер.

- Линейка.

- Шуруповерт.

Если все инструменты и материалы имеются под рукой, то процесс сборки не займет больше 3 часов, даже у непрофессионального мастера.

Как выбрать болгарку, подходящую для создания циркулярной пилы

Можно использовать любой профессиональный инструмент. Но, важно учитывать, что чем больше мощность у болгарки, тем более эффективным будет распилочный станок. Если применять маломощные болгарки, то циркулярка будет способна разрезать только ДСП и любые тонкие листы.

Единственное на что необходимо обращать внимание — особенности временной работы устройства. Если болгарка перегревается, то мотор довольно скоро выйдет из строя.

Внимание! Если предстоит часто пользоваться самодельным станком, необходимо покупать болгарку соответствующей мощности (не меньше 1600 Вт).

Основные этапы работы

Для сборки самоделки не обязательно использовать даже чертеж, поскольку операция довольно проста.

Как сделать из УШМ циркулярку — пошаговое руководство:

- Собрать миниатюрный стол из подручных материалов. Ножки должны быть такой высоты, чтобы под станину можно было поместить болгарку. Закрепляют их к ребрам жесткости — небольших досок, что фиксируют по краям стола на расстоянии примерно в 125 мм с нижней стороны.

- Верхнюю рабочую поверхность желательно делать из ламинированной фанеры. Как только столешница будет полностью готова, её необходимо перевернуть вниз лицевой стороной, чтобы сделать разметку для установки режущего диска (будущее отверстие размечают по этому узлу болгарки — оно должно получиться длиннее и шире самого резца). Используя сверло, необходимо просверлить две формировочные точки.

- Используя линейку, соединить края отверстий, проведя две параллельные линии по всей ширине. Далее наметку срезают, используя имеющуюся болгарку. Прорезь для диска готова.

- Понадобится новый диск, который крепится в УШМ. Самый оптимальный вариант для работы с древесиной — 125 мм. На диске должны быть твёрдосплавные зубчики. Шаг выбирает сам мастер.

- Снизу рабочей поверхности нужно прикрутить планку для фиксации болгарки. Тут нужны струбцины. Фиксируется устройство при помощи хомутов, а затягивается с помощью гаек.

- В вырезанное отверстие можно поставить новый диск. Он должен располагаться таким образом, чтобы основная часть возвышалась над поверхностью.

- Желательно сделать крепление для защитного козырька. Его можно приобрести в любом строительном магазине.

- Упорная планка изготавливается из любого металлического уголка. Её необходимо закрепить на фанеру или ДСП. Длина планки должна быть такой же, как длина стола. Фиксация производится на расстоянии примерно 2 см от зубьев диска. На концах рейки необходимо проделать по несколько отверстий, для помещения туда болтов или саморезов — для надежной фиксации к столу.

- С внутренней стороны стола сделать крепление для электрической розетки. Обычно фиксацию проводят снаружи (на ребрах жесткости), но можно сделать так, как будет удобнее оператору.

Важно! Доска, которая будет подвергаться обработке, должна полностью размещаться на столешнице, ведь в процессе работы пиломатериал будет вибрировать. На весу держать его будет невозможно, и повысится риск получения травмы.

После сборки необходимо провести первый запуск, и попробовать распилить небольшой брусок.

Пильный диск

Пильный диск

Как сделать кнопку включения циркулярки

Для изготовления кнопки придется разобрать корпус УШМ, чтобы вывести провода. Они должны быть подсоединены к переключателю, который располагается у изготовленного основания.

Можно воспользоваться и более простым вариантом: перетянуть кнопку пуска хомутом. Инструмент в этом случае нужно включать в сеть для начала работы.

Самая простая самодельная циркулярка

Самая простая самодельная циркулярка

Основные правила работы и рекомендации по применению

Разобравшись с тем, как из болгарки сделать циркулярку своими руками, стоит узнать несколько советов, которые необходимо выполнять при работе с инструментом:

- Начинать обработку материалов нужно только в тот момент, когда инструмент достаточно разгонится.

- Не стоит работать на циркулярке больше 20 минут без перерыва. Тогда мотор не будет перегреваться.

- Включать аппарат нужно только при наличии защитного чехла.

- Если частота вращения диска превышает 10 000 оборотов в минуту, то на линии среза можно заметить задымленные части древесины. Поэтому есть риск спровоцировать возгорание. Чтобы исключить эту возможность, скорость вращения необходимо уменьшить устройством для снижения напряжения. Частота оборотов будет уменьшена.

- Если в процессе распилки древесины болгарка замедляет работу или совсем отключается, то нужно немедленно убрать обрабатываемый материал с рабочей зоны. Если этой рекомендации пренебречь, то мотор УШМ может сгореть.

Процесс преобразования домашнего инструмента в станок довольно простой. Предоставленной информации достаточно, чтобы понять, как из болгарки сделать циркулярку в домашних условиях быстро.

Как сделать циркулярку из болгарки своими руками?

- Особенности конструкции

- Необходимый инструментарий

- Пошаговая инструкция

- Правила эксплуатации

- Меры безопасности

Почти в каждом частном строении имеется подсобное помещение хозяйственного назначения. В нём чаще всего хранятся строительные материалы и инструменты, инвентарь и сельхозтехника.

В этой статье речь пойдёт о том, как из подручных средств, оставшихся после ремонта, самостоятельно изготовить циркулярную пилу на основе двигателя из болгарки.

Особенности конструкции

Осуществить работу по трансформации одного вида пилы в другую можно с использованием старых, оставшихся от ремонта элементов. Обладая слесарными навыками и смекалкой, вы без особых усилий справитесь с этой задачей.

Отличительные особенности такого вида приспособлений состоят в том, что существуют циркулярные пилы из болгарки в качестве самодельного станка или ручного приспособления, закреплённого на столе или другой основе.

Если у вас есть старая болгарка, то двигатель лучше всего снять с неё и использовать как сердцевину будущей пилы. Подойдёт также двигатель от стиральной машинки.

Любая циркулярка имеет несколько основных компонентов:

- самодельный стол в качестве устойчивого каркаса;

- станину для пилы;

- двигатель из УШМ;

- упор скольжения;

- штангу для регулировки высоты пропила;

- редуктор, пильный диск.

Такой станок подойдёт для распила небольших деревянных брусьев. Когда планируется обработка древесины в больших количествах и крупных габаритов, то лучше приобрести готовое производственное оборудование. Стоимость его велика, однако, для бизнеса данная покупка станет идеальным решением.

Чтобы проводить безопасно работу на циркулярной пиле, следует с особым вниманием подобрать для неё диск. Болгарка является сложным инструментом и использовать диск с неё для распила деревянных изделий нельзя. В любой момент может произойти его заклинивание.

Вращаясь на очень высокой скорости, такой элемент способен раскрошить дерево в щепки, от которых можно получить травмы. Это происходит потому, что при обработке на диск идет высокая температурная нагрузка. Лучше всего приобрести новое изделие специально для циркулярной пилы.

Если циркулярку закреплять на полу, то каркас следует зафиксировать крепежными элементами (уголками), чтобы обеспечить его устойчивость. Для изготовления станины можно взять ненужный шкаф или несколько листов ДСП. Однако надёжнее делать её из металла.

Основную рабочую поверхность столешницы лучше выполнять из фанеры или ламинированной древесно-стружечной плиты. Стол должен стоять очень прочно на полу, чтобы его вибрация была незначительной.

Диск на пилу устанавливают меньшего диаметра, чем использовавшийся для болгарки – это не даст двигателю перегреваться. Купить его можно как в магазинах автозапчастей, так и в специализированных строительных маркетах. Мощность двигателя болгарки, из которой делается циркулярка, не должна быть меньше 1600 вт.

Более сложный вариант подразумевает установку дополнительных элементов: системы шкивов, ременной передачи. При таком способе изготовления самодельная конструкция приобретёт вид производственного станка. Наличие ремня позволит снизить скорость дискового вращения.

Необходимый инструментарий

Для работы вам понадобятся инструменты, строительные материалы или куски частей сборочных деталей старой мебели.

Нужны будут:

- плоскогубцы, отвертка, разводные ключи, молоток;

- лист металла, уголки, гайки, болты, шурупы, крепежи;

- болгарка и электродрель, выключатель и розетка;

- шуруповёрт, линейка.

Пошаговая инструкция

Процесс изготовления циркулярки из болгарки своими руками включает ряд этапов:

- прежде всего, нужно сделать стол-основу;

- установить саму болгарку и диск;

- прикрепить упорную планку;

- подвести электричество;

- провести проверочный запуск.

Основным элементом как мини-образца, так и стационарного варианта циркулярки является стол-каркас. Сделать его можно, используя чертежи, или соорудить по своему вкусу, соблюдая основной принцип изготовления такой части пилы. Всё будет зависеть от размеров древесного материала, который собираетесь в дальнейшем распиливать.

Мы расскажем о том, как переделать болгарку в миниатюрную циркулярку. С её помощью можно пилить бруски, небольшие доски, рейки, используемые при ремонте или в частном хозяйстве.

Стол выглядит в форме верстака, основание которого чаще всего делается из пиломатериала.

- Вначале берут листы ДСП и сколачивают из них миниатюрный стол, ножки которого выполняют на такой высоте, чтобы под станину помещалась болгарка. Крепят их к рёбрам жёсткости. Те, в свою очередь, изготавливаются из небольших досок и закрепляются по краю столешницы на расстоянии 7-10 см с нижней её стороны при помощи саморезов.

- Верхнюю рабочую поверхность желательно сделать из ламинированной фанеры. Когда столешница (станина) готова, её переворачивают вниз лицевой стороной и проводят разметку под установку болгарки и пилочного диска. За основу берут элемент с болгарки, по нему делают замеры для прорези под новый диск. На его концах карандашом отмечают крайние границы будущего отверстия (прорези). Затем берут сверло и просверливают сформированные точки.

- После этого при помощи линейки соединяют края образованных отверстий, проведя две параллельные линии на их ширине. Часть столешницы внутри таких линий вырезают при помощи болгарки. Прорезь под диск готова.

- Затем следует приобрести новый диск в магазине. Оптимальным вариантом станет покупка образца для работ по дереву размером 125 мм с твердосплавными зубьями – их может быть 24, 36, 48.

- Под рабочей поверхностью стола прикручивается планка, к которой крепят болгарку, используя струбцины. Зафиксировать её можно при помощи хомутов, сделанных самостоятельно, и затягивающих гаек. Одновременно в столе (в вырезанном отверстии) делают установку самого диска. Он должен располагаться так, чтобы большая его часть находилась на поверхности. Желательно провести крепление защитного козырька. Его продают в любом строительном магазине, поэтому купить такой элемент можно без труда. Крепят его обычно на петли, давая возможность козырьку откидываться.

- Из металлического уголка или из пластикового обрезка старого плинтуса изготавливают упорную планку. Крепить её можно на фанеру или ДСП. По длине эта планка должна быть такой же, как и рабочая поверхность стола. Прикручивают планку (ограничитель) на расстояние не менее 2 см от зубьев пильного диска. На концах рейки делают два отверстия и проводят фиксацию в столе при помощи болтов или обычных саморезов.

- Обрабатываемая доска или брусок должны полностью помещаться на столешнице, поскольку при движении диска на высокой скорости пиломатериал подвергается вибрации. Удержать пиломатериал на весу невозможно – есть вероятность получить серьёзные травмы.

- На следующем этапе работ с внутренней стороны мини-стола делают крепление электрической розетки, через которую пускают провод и затем осуществляют установку выключателя. Обычно его фиксация проводится с наружной стороны одного из рёбер жёсткости. Провод от выключателя направляют к источнику питания – таким образом электричество подводят к циркулярке.

Когда пила готова, делают проверочный запуск и распил небольших брусков, обращая внимание на скорость вращения диска.

На этом работа закончена.

Народные умельцы, чтобы не изготавливать стол для циркулярки, в качестве опорного каркаса используют тиски. В самом начале делают зажим болгарки с диском на краю обычного стола, сняв защиту и открутив ручку болгарки. Затем берут фанеру или ДСП для формирования станины, в которой делают отверстие под диск. Крепят её путём просверливания отверстия, в него вставляется болт. Оно должно совпасть с отверстием на болгарке, где крепится ручка. Болт затягивают до упора, используя ключ.

Из подручных материалов изготавливают упорную планку или ограничитель. Крепят её болтами на концах станины с помощью обычных саморезов. Под весом болгарка может наклоняться вперед и цеплять диском саму столешницу. В этом случае нужна ручка. Её можно выкрутить из старого закаточного ключа и завинтить в болгарку, сделав подпорку для двигателя.

Работает такая миниатюрная самодельная конструкция чётко, распил реек и брусьев производит качественно.

Правила эксплуатации

Использование при обработке древесины таких конструкций, как самодельные пилы, оснащённые дисками, накладывает на их владельцев определённые обязанности.

Помимо хорошо закреплённого на полу стола и защитного кожуха на диске, необходимо организовать подачу лесопильного материала в обе стороны: справа налево и обратно. Доски и рейки передвигать по станине во время работы циркулярки нельзя руками, для этого следует использовать брусок или его аналог из дерева. Не рекомендуется быть вблизи вращающегося диска на расстоянии меньшем, чем 25-30 см. Нельзя держать близко к пиле руки – можно повредить пальцы.

Включать и выключать циркулярную пилу нужно посредством кнопки, расположенной либо сбоку, либо спереди агрегата. Когда вращается диск, то стоять за ним или впереди него запрещено.

Меры безопасности

Во избежание попадания в глаза мелкой древесины при распиливании, а также щепок обязательно необходимо проводить работу в очках. Следует позаботиться о том, чтобы распиловка выполнялась в хорошо освещённом помещении или циркулярка стояла бы на открытой для солнечных лучей площадке.

При работе с материалом для распила нужно следить за тем, чтобы в нём не было гвоздей или больших сучков. Это обстоятельство может спровоцировать поломку диска или изменение направления движущегося бруска или рейки. В лучшем случае двигатель может быть испорчен, а диск – затуплен. В худшем варианте вырвавшийся из рук строительный материал причинит увечья тому, кто занимается распиловкой или людям, находящимся рядом.

Нельзя производить включение циркулярной пилы мокрыми руками. Категорически запрещено проводить работы в нетрезвом состоянии. Обрезки распиленного материала можно удалять с рабочей поверхности станины только при полной остановке режущего диска.

Таким образом, изготовить циркулярку в домашних условиях сможет любой человек, умеющий работать строительными инструментами и имеющий навыки изготовления деревянных или металлических конструкций. Нужно соблюдать правила эксплуатации агрегата. Такая пила в дальнейшем станет вашим помощником и значительно снизит трудовые затраты на обработку пиломатериалов, используемых в личном хозяйстве.

О том, как сделать циркулярку из болгарки своими руками, смотрите в следующем видео.

Циркулярный станок из болгарки и домкрата своими руками

Чтобы делать точный раскрой пиломатериалов, удобней всего применять циркулярный стол. Такой станок не обязательно покупать. Если у вас имеет болгарка, то его можно сделать из нее, причем, не испортив саму УШМ.

Материалы:

- Профильная труба 20х20 и 25х25 мм;

- дверная петля;

- уголок 50х50 мм;

- домкрат ромбовидный;

- полоса 20 мм;

- мебельный щит или фанера 20 мм;

- пильный диск;

- гайки, болты.

Процесс изготовления циркулярного станка

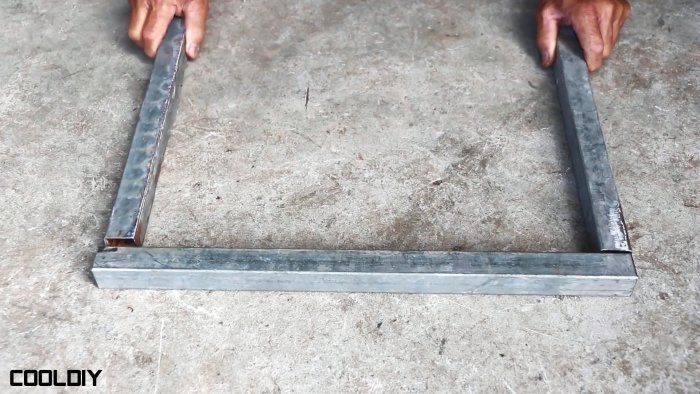

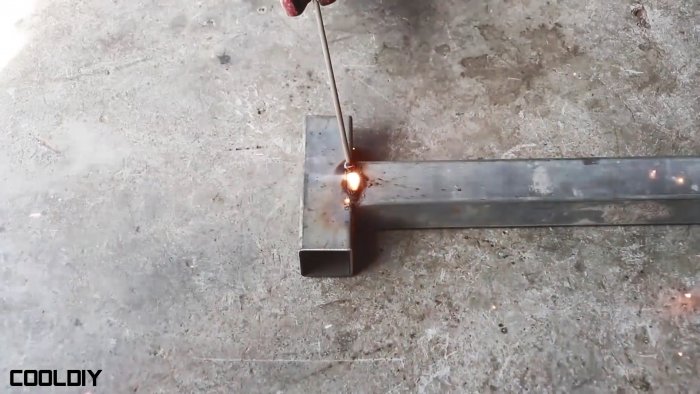

Из профильной трубы свариваются 2 П-образные заготовки столика станка с ножками удобного размера.

Между собой они свариваются двумя перемычками.

Для изготовления механизма регулировки вылета пильного диска из трубы большего диаметра сваривается Т-образная заготовка. По длине она должна быть на 1 см короче, чем расстояние между трубами основания столешницы стола.

К ней приваривается дверная петля.

Полученная деталь через петлю приваривается к раме стола.

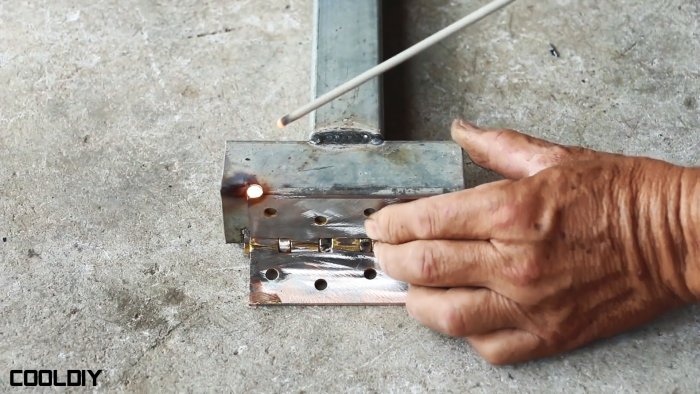

Затем из тонких отрезков уголка делается 2 проушины, который прикручиваются к болгарке через ее штатные отверстия для съемной ручки.

Проушины привариваются к штанге механизма регулировки на петле. Нужно смотреть, чтобы редуктор УШМ не выпирал над рамой. Если так получается, то проушины следует приварить сместив вниз.

Внизу стола, между ножками привариваются перемычки. Затем они соединяются между собой трубкой, идущей по центру прямо под штангой регулировки на петле.

Далее нужно доработать ромбовидный домкрат. На его винт регулировки приваривается колесико с ручкой. В его опорную площадку вваривается втулка, длина которой соответствует по ширине профильной трубе рамы. К втулке прикручивается 2 проушины из полосы.

Нужно просверлить край штанги с болгаркой, и прикрутить домкрат к ней с помощью проушин. Затем он приваривается внизу к перемычке.

На болгарку устанавливается пильный диск.

На стол закрепляется столешница из щита или фанеры. Затем болгарка запускается, и подымается домкратом. Диск сам сделает под себя пропил.

По краям столешницы фрезеруются поперечные относительно направления пильного диска пазы.

С их помощью к станку прикручивается барашковыми болтами труба, которая послужит параллельным упором при распиле.

В итоге получаем полноценный циркулярный станок.

Смотрите видео

Самодельный циркулярный станок из ручной дисковой пилы. Из болгарки

Требуемые материалы и рабочие инструменты

Для переделки инструмента не нужны особые навыки или дорогостоящие материалы. Самодельная циркулярка изготавливается из обычных, подручных средств:

- рабочая болгарка;

- диск для циркулярной пилы;

- гайки, болты и другие крепежные элементы;

- электрическая дрель со сверлами;

- отвертки, гаечные ключи, плоскогубцы;

- прямоугольная металлическая труба;

- уголки из металла.

Если какого-то элемента нет в наличии, его стоимость не сравнится с ценой готовой циркулярки. Траты на данном этапе более чем целесообразны.

Сборка скользящего упора для будущей циркулярки

Схема Т-образного упора для цикулярной пилы

Упорно-скользящая конструкция — основа самодельной циркулярной пилы из болгарки. В готовом виде она должна иметь форму буквы «Т». Для изготовления необходимы металлические уголки, расположить которые следует в 4 мм от циркулярного диска. Соединяются они посредством поперечных связей гайками и болтами. Кромки уголков обязательно закругляются, чтобы в дальнейшем не повредить заготовку. В местах соединений шайбами фиксируются щели. Величину просвета можно регулировать.

На готовый корпус надевается хомут из металлического листа и закрепляется винтами. Стальная полоса, сложенная вдвое, закрепляется под задним упорным винтом. Крепления необходимо расположить так, чтобы хомут и стойка стали одним целым. Для последующего закрепления осевой ручки, в корпусе редуктора нужно сделать несколько крепежных отверстий.

Изготовление торцовочной пилы

Торцовочная пила из болгарки отличается от дисковой тем, что выполняет единственную задачу: этой переделкой можно обрезать торцы пиломатериала под различными углами. Она может крепиться к станине или сниматься, и использоваться как обычная болгарка. Поворотный элемент торцовки изготавливается из автомобильного шкворня, удерживаемого шарикоподшипником на 150 мм или больше. Пила фиксируется на основании при помощи сварных ушек на наружной части подшипника и винтов М6. Пильный диск закрывается защитным козырьком, а обойма коробом. Из грузовых амортизаторов изготавливается протяжка, предварительно из них выливается масло, производятся отверстия для вентиляции, которые закрываются сеткой от пыли и стружки.

Изготовление осевой рукоятки

Удерживать циркулярку за стандартный боковой держатель не смогут и профессиональные мастера, не говоря о простых любителях. Вернее, смогут, но качество распила будет низким. Поэтому требуется создание осевой рукоятки. Для ее изготовления лучше использовать металлическую трубку или прут.

С целью присоединения элемента к редуктору на концах заготовки просверливаются отверстия. Фиксируется подготовленная ручка с помощью специальных крепежных деталей.

Регулятор глубины пропила

Схема регулировочной штанги

При создании циркулярки из болгарки своими руками особое внимание нужно уделить регулировочной штанге — конструкции, отвечающей за глубину пропила. Кусок металлического стержня диаметром не более 0,5 см будет служить ее основой. Его край необходимо загнуть, расплющить и зафиксировать упорными болтами из уголков, расположенных впереди.

На противоположном конце делается резьба, на которую накручивается гайка. Концевая часть регулировочной штанги продевается в сквозную щель на осевой ручке и надевается еще одна гайка. Утягивание и послабление этих двух гаек будет контролировать глубину пропила циркулярки. Перед тем как начать активное использование готового оборудования, нужно проверить его работоспособность на нескольких тестовых образцах.

Циркулярная пила из обычной дрели

Изначально сооружается подобие стола. К столешнице прикрепляют четыре ножки. На поверхности столешницы размечается прорезь, из которой будет выступать режущий диск.

С обратной стороны столешницы на небольшом удалении от прорези для диска закрепляют прямоугольный брусок с вырезанным внутри круглым отверстием. Его диаметр должен быть равен диаметру патрона используемой дрели. При помощи лобзика вырезается намеченная прорезь.

Аналогично вырезается прорезь на другом листе фанеры, а параллельно этой прорези вырезается еще одна прорезь, ширина которой должна быть равна ширине подготовленного деревянного бруска. Второй лист фанеры накладывается на первый так, чтобы прорези для диска совпали.

Во вторую прорезь укладывают деревянный брусок, к нему под прямым углом приклеивают прямоугольный лист фанеры, внешне напоминающий бортик. Именно он будет выступать в качестве направляющей. Все деревянные элементы приклеивают и обязательно фиксируют при помощи болтов.

Превращение ручной циркулярки в настольную

Чтобы переделать самодельную циркулярку ручного типа в настольную, необходим устойчивый, крепкий стол. Работать на нем будет не только удобно, но и безопасно. Основной порядок действий состоит из следующих этапов:

Конструкция циркулярной пилы

- Металлический стержень диаметром 1,5 – 2 см согнуть в форме буквы «П».

- Нижнюю часть изогнуть, расплющить, прикрепить к столу надежным способом.

- Из двух частей полой трубы из металла сварить Т-образный рычаг.

- Поперечную часть изменить так, чтобы беспрепятственно надеть на перекладину основной части конструкции.

- Скрепить металлическую конструкцию хомутами.

- К концу установленного рычага прикрепить ручную циркулярку.

Если оснастить болгарку обычным отрезным кругом, тогда устройство можно использовать как отрезную конструкцию. Но глубина пропила составит не более 8 см. Настольная циркулярка не подойдет для обработки толстых материалов или продольного распиливания. В этом случае оптимальным будет круглопильный станок, который тоже можно изготовить самостоятельно.

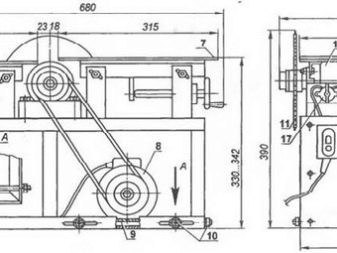

Круглопильный станок из ручной циркулярки

Устройство круглопильного станка

Чтобы обеспечить максимальную безопасность при работе с круглопильным станком, стол рекомендуется привинтить к полу. Столешница должна быть как можно толще. Для увеличения степени прочности можно обшить ее тонкими металлическими листами. Это же увеличит скольжение заготовок, сделает работу более комфортной. Главное отличие станка от настольного типа конструкции — крепление болгарки производится не над столом, а под его поверхностью.

Для надежной фиксации используются саморезы, хомуты и другие специально заготовленные детали. Щель в столешнице тоже должна составлять порядка 4 мм от каждой стороны циркулярного диска. При необходимости можно оборудовать станок направляющими элементами из бруса, закрепленными саморезами.

Из болгарки сделать циркулярку очень просто. Важно соблюдать правила безопасности. Станок желательно оборудовать защитным оргстеклом. Заготовки подавать другими заготовками. Помнить, что нижняя часть диска должна вращаться по направлению к мастеру. Нельзя становиться при работе на одной линии с кругом, так как при очень высоких оборотах он может соскочить. Во время работы мастер обязан быть максимально бдительным и осторожным.

Схема проверки работоспособности циркулярной пилы

Видео по теме: Циркулярка из болгарки

Публикации по теме

Создание фрезерно-копировального станка в домашних условиях

Варианты изготовления фрезера из болгарки своими руками

Технологии изготовления отрезного станка из болгарки своими руками

Пила ручная электрическая дисковая по дереву. Характеристики выбора

Дисковая электрическая пила сегодня среди инструмента занимает особое место. Простое, легкое и удобное приспособление для работы в различных условиях, кроме всего прочего, является и самым сложным в техническом плане, сочетающее в себе:

- высокую функциональность;

- большую надежность;

- отличную безопасность.

И поэтому, при выборе циркулярной пилы всегда будут возникать трудности с выбором наиболее подходящих параметров для инструмента.

Устройство

Дисковая монтажная пила имеет в своем составе следующие составляющие части:

- основание;

- корпус двигателя;

- кожух защитный неподвижный;

- пильный диск;

- защитный подвижный кожух;

- регулировочные приспособления;

- рукоять с клавишей включения и блокировки;

- упорной передней ручки;

- параллельной направляющей;

Параметры оборудования

Классификация дисковых пил сегодня в основном хотя и условна, но позволяет более четко классифицировать инструмент относительно задач, выполнение которых возможно с помощью этого инструмента.

Основным показателем при классификации этого оборудования является диаметр пильного круга, применяемого в пиле и, следовательно, толщина распиливаемого материала:

- малый класс (40–50 мм) — листовые материалы, работа «по месту»;

- средний класс (50–65 мм) — самый распространённый, универсальный;

- профессиональное оборудование класс (65–140 мм)

В зависимости от глубины пропила, для инструмента подбирается и мощность двигателя, и электронная начинка инструмента.

Немаловажным моментом при выборе является вес оборудования, ведь часто приходится удерживать инструмент одной рукой, при этом для получения ровного реза, необходимо кроме прочего соблюдать и правила техники безопасности, ведь высокие обороты пилы при неправильном удержании могут сыграть роковую роль.

Виды оборудования по функциональности

Рассматривая ручную электропилу как универсальный инструмент нужно понимать, что наибольшую роль в функциональности этого вида инструмента играет опорная плита.

Для практически всех видом моделей пил, сегодня присущи такие функции, идущие в базовой комплектации:

- регулировка глубины пропила пилы;

- регулировка угла наклона пилы.

Эти основные параметры во многом схожи для всех видов как бытовых экземпляров, так и для тяжелых профессиональных моделей, однако здесь следует учитывать, что:

- регулировка глубины пропила требует жесткой фиксации, и при условии поднятия двигателя и пилы высоко над поверхностью плиты возникает вибрация, требующая больших усилий при удержании инструмента;

- возможность реза под углом в профессиональных моделях реализована в более точной шкале градусов, с более жесткой фиксацией выбранного параметра;

- функциональность профессиональных моделей выражается и в возможности стационарного крепления пилы к какой-либо поверхности, с получением полноценной циркулярной пилы.

- выбирая оборудование примерного одного класса и близких по техническим параметрам, предпочтение следует обдавать моделям с платформой из алюминиевого литья, такие платформы более устойчивы, и менее подвержены деформации;

- следующим критерием выбора должны стать узлы фиксации положения пилы, именно от качества этих узлов во многом будет зависеть качество результатов работы.

Детали

Очень важным без преувеличения местом в любой циркулярной пиле является узел крепления дисковой пилы к валу. Реализованные в различных моделях различные варианты крепления в основном сводятся к использованию различного рода гаек – как обычной шестигранной формы, так и специальных, под специальный ключ.

В процессе замены диска, однозначно положительной деталью будет являться стопор вала, применяемый для фиксации вала во время зажима гайки, подобно тому ,что имеется в болгарках.

Виды в зависимости от мощности

В зависимости от диаметра пильного диска рассчитывается и мощность двигателя пилы. Условно, сегодня модели разделяются на следующие классы:

- малой мощности до 800 Вт;

- средней мощности от 800 до 1200 Вт;

- большой мощности более 1200 Вт.

Такая классификация позволяет не только подобрать необходимый пильный диск, но и обеспечить правильную работу оборудования – для небольшой глубины реза, для некоторых видов материалов, прежде всего пластика, требуются пилы с небольшим количеством оборотов или модели, снабженные регулятором частоты оборотов.

Дополнительные функции пил

Для профессионалов, умеющих выполнять сложные работы, ручная циркулярка по дереву кроме обычных видов работ и материалов может с успехом применяется:

- для раскроя листового материала большого формата;

- для пропила пазов, на определенную глубину;

- для пиления различных материалов, в том числе и листового металла;

- для получения заготовок одного размера с использование дополнительного упора.