Быстровозводимые здания

«Металлкаркас» осуществляет строительство быстровозводимых зданий из металлоконструкций под ключ по всей России! Мы имеем огромный опыт работы, поэтому гарантируем качество и соблюдение сроков производства и монтажа!

«Металлкаркас» осуществляет строительство быстровозводимых зданий из металлоконструкций под ключ по всей России! Мы имеем огромный опыт работы, поэтому гарантируем качество и соблюдение сроков производства и монтажа!

Все строительные легкие конструкции изготавливаются на нашем заводе на высокоточном оборудовании и под четким контролем профессиональных инженеров.

Чтобы заказать строительство быстровозводимого здания и сооружения или уточнить стоимость работ, звоните нам по одному из телефонов: по Москве и области +7 (495) 235-80-50 // по Центральному региону РФ +7 (4752) 64-11-77.

Быстровозводимые строения имеют малый вес, высокую прочность, обладают максимальной надежностью и устойчивостью. Мы работаем по всей территории России, сотрудничаем с крупнейшими предприятиями страны. Изготавливаем ЛМК на собственном заводе с применением современного оборудования, передовых технологий и качественных материалов. У нас можно заказать строительство любого промышленного, гражданского и коммерческого объекта под ключ.

Сфера использования зданий из металлоконструкций

Быстровозводимые здания – это модульные каркасные сооружения, для изготовления которых используются ЛСТК и сэндвич-панели (теплый ангар) или профилированные листы (холодное строение). Каркасная технология возведения здания – это лучшее решение для бизнеса благодаря низкой стоимости и быстрому выполнению строительных работ. У нас можно заказать проектирование и возведение самых различных сооружений:

- промышленные цеха и бытовки;

- сельскохозяйственные комплексы;

- складские и торговые павильоны;

- зернохранилища и овощехранилища;

- мясокомбинаты и молочные фермы;

- коровники, свинарники, птицефермы, конюшни;

- помещения для обслуживания транспорта;

- автостоянки, гаражные кооперативы, автомойки;

- торгово-развлекательные и выставочные центры;

- спортивные площадки и теннисные корты;

- накрывные конструкции для кафе и ресторанов;

- емкости и резервуары для жидких и сыпучих материалов;

- рекламные сооружения, ограждающие конструкции и т.д.

Фахверковые (каркасные) здания полностью отвечают потребностям современного рынка. При помощи каркасной технологии можно строить сооружения с любой площадью, большим объемом полезного пространства и вариативными размерами по высоте, длине и ширине.

Быстровозводимые здания могут быть сделаны с применением сэндвич панелей или профилированного листа. В первом случае сооружения имеют высокие показатели сохранения тепла, соответственно их можно использовать в холодных климатических зонах. Профилированный лист не обладает и десятой долей теплосберегающих качеств сэндвич панелей. Как результат монтаж промышленных сооружений из профилированных листов производится в тёплых климатических зонах.

Каркасные здания имеют неоспоримые преимущества в сравнении со стационарными постройками. В первую очередь — это быстрый монтаж конструкции при минимальных строительных затратах. Мало того, быстровозводимые сооружения обладают изрядным запасом прочности. Возможное количество пролётов от одного до трёх. В результате сооружения такого типа применяются в торговле, практически во всех отраслях промышленности и народном хозяйстве. Они обладают следующими характеристиками:

Каркасные здания имеют неоспоримые преимущества в сравнении со стационарными постройками. В первую очередь — это быстрый монтаж конструкции при минимальных строительных затратах. Мало того, быстровозводимые сооружения обладают изрядным запасом прочности. Возможное количество пролётов от одного до трёх. В результате сооружения такого типа применяются в торговле, практически во всех отраслях промышленности и народном хозяйстве. Они обладают следующими характеристиками:

- ширина от шести до двадцати четырёх метров (однопролётное исполнение);

- высота от четырёх до десяти с половиной метров;

- быстровозводимые строения могут выдерживать снеговой покров и сильный ветер.

При этом нужно учитывать, что длина конструкции всегда кратна 6 метрам. Мало того, несмотря на кажущуюся простоту и лёгкость, строения на основе каркаса способны выдерживать сейсмическую нагрузку до 6 баллов.

Типы быстровозводимых зданий

Быстровозводимые здания из легких металлоконструкций являются не только экономными и удобными, но и многофункциональными, так как находят широкое применение самых разнообразных сферах:

- Строительство ангаров

- Свинарники

- Зернохранилища

- Быстросборные склады

1. Быстровозводимые ангары

Ангары применяются для стоянки поездов, летательной техники, крупногабаритных специальных автомашин, сельскохозяйственных агрегатов. Кровля надежно защитит от ветра и осадков, а прочность конструкции предотвратит взлом и хищение.

Ангары применяются для стоянки поездов, летательной техники, крупногабаритных специальных автомашин, сельскохозяйственных агрегатов. Кровля надежно защитит от ветра и осадков, а прочность конструкции предотвратит взлом и хищение.

Монтаж каркаса не занимает более 2-3 дней в зависимости от используемых материалов. По желанию заказчика можно произвести шаблонную установку ангара, а можно разработать авторский проект или воплотить в жизнь наброски клиента.

Комплектация поставки включает:

- металлический каркас,

- ворота,

- ограждающие конструкции,

- метизы для сборки.

Возможно исполнение в холодном и утепленном варианте (сэндвич панели). Для установки холодного понадобится лист профилированный марок Н44-1000 для кровли и С21-100 для стен, а также тент ПВХ. Для утепленного варианта установки используется сендвич-панели или полистовая сборка.

2. Быстровозводимые сельскохозяйственные объекты

Быстровозводимое здание является отличным решением для содержания скота и свиней, поскольку хорошо справляется с функцией защиты от погодных осадков и ветра и при необходимости может быть перенесено на другой объект. При установке такой конструкции по периметру помещения сооружаются стены из неструганной доски оптимальной толщины, чтобы животные не могли сломать их. В металлическую комплектацию постройки входят:

Быстровозводимое здание является отличным решением для содержания скота и свиней, поскольку хорошо справляется с функцией защиты от погодных осадков и ветра и при необходимости может быть перенесено на другой объект. При установке такой конструкции по периметру помещения сооружаются стены из неструганной доски оптимальной толщины, чтобы животные не могли сломать их. В металлическую комплектацию постройки входят:

- Несущие арки с шириной шага 1,5 метра.Соединенные прогонами, арки образуют прочный жесткий каркас сооружения.

- Обрезные неструганные доски для стен

- Прогоны для крепления арок

- Сваи или шпалы, заглубленные в землю на 1,5 метра. Составляют фундамент свинарника

- Распашные ворота

- ПВХ-тент, защищающий от атмосферных явлений

Подобный монтаж для разведения свиней позволяет разместить до 250 голов.

3. Быстровозводимые сооружения для хранения зерна

Хранение зернового материала очень удобно в быстровозводимых металлических сооружениях тем, что в любой момент можно изменить габариты помещения, заменив один или несколько каркасов. Кроме того, зернохранилища оборудуются специальными вентиляционными системами, сохраняющими качество и состояние зерновых культур.

В комплектацию стандартного зернохранилища входят:

- Металлические каркасы

- Ограждающие конструкции

- Подпорные стенки, обеспечивающие дополнительную жесткость сооружения

- Напольные каналы вентиляции

- Можно использовать также ПВХ-тент

Также к широко применимым металлическим временным сооружениям относятся сборные склады из сэндвич панелей, которые не просто доступны и легки в установке, но могут быть перемещены и использованы несколько раз. Изготовление ПВХ-тента в цвет логотипа компании подчеркнет неповторимый имидж вашего бизнеса.

Преимущества быстровозводимых строений

Главное достоинство зданий из металлоконструкций – оперативный монтаж. В зависимости от архитектурного решения, сложности проекта и типа фундамента, можно построить сооружение за 2-4 месяца. Так быстро выполнить строительные работы не позволяет ни одна другая технология. К преимуществам зданий из ЛСТК относятся:

- минимальная нагрузка на основание;

- высокая прочность соединений;

- вариативность форм и размеров;

- сопротивление ветровой нагрузке;

- коррозийная стойкость материалов;

- устойчивость к перепадам температуры;

- эстетически привлекательный вид.

Чтобы обеспечить надежность и прочность сооружений, применяется болтовое и сварное соединение блоков модульной конструкции. Готовое строение хорошо выдерживает деформирующие, снеговые и ветровые нагрузки. Возведение зданий осуществляется согласно требованиям и нормативам строительства в строгом соответствии с техническим заданием клиента.

Конструктивные особенности

Сооружение возводится на базе прочного металлокаркаса, состоящего из профильной трубы размером 100х100х4 мм, швеллера, уголка и других изделий. Основные элементы каркаса:

- фермы;

- балки;

- колонны;

- арки;

- прогоны;

- связи;

- ригели;

- распорки.

Каркас строится из ряда несущих рам, состоящих из колонн, ферм и балок. Для соединения этих элементов используются болты класса прочности 5,8; 8,8; 10,8. Длина шага между рамами составляет 6 м. Колонны соединяются с фундаментом при помощи анкерных болтов. Рамы крепятся друг к другу посредством сложной системы распорок и связей. Это помогает придать каркасу необходимую жесткость и устойчивость.

Для обшивки могут использоваться профилированные листы. Кровля накрывается настилом с высотой волны 20-100 мм. Для облицовки стен применяется стеновой профлист 8-21 мм. Монтаж перекрытий выполняется с использованием несущего профнастила с высотой волны 75-100 мм. Готовое сооружение относится к категории холодных зданий. Промышленные объекты такого типа рекомендовано строить в теплых климатических зонах с мягкими погодными условиями.

Чтобы возвести энергоэффективное сооружение, для обшивки металлокаркаса используются сэндвич-панели. Утеплителем панелей служит пенополистирол с послойным размещением внутри металлических листов. Габаритные размеры изделий варьируются. Наиболее распространенная толщина сэндвич-панелей – 120 мм и 200 мм. В утепленных строениях хорошо сохраняется тепло, а затраты на отопление минимальные.

Основные этапы строительства

Перед выполнением работ инженеры и конструкторы разрабатывают проект с учетом техзадания заказчика. Проектирование включает разработку всех разделов документа – КМД, АС, КМ, КЖ и т.д. После согласования проекта с клиентом бригада приступает к строительству, которое происходит в несколько этапов:

- подготовка земельного участка;

- выемка грунта под фундамент;

- засыпка щебенчатого слоя;

- возведение опалубки под основание;

- бетонирование марками М250, М300 с использованием виброрейки;

- монтаж фундамента и цоколя с армированием;

- изготовление металлических конструкций по чертежам;

- монтаж модульного каркаса, соединение элементов;

- обшивка профлистом или сэндвич-панелями;

- прокладка инженерных коммуникаций;

- монтаж конструктива здания – окон, дверей, полов, перегородок, ворот.

Быстровозводимые здания из металлоконструкций

С ростом современной промышленности и торговли быстровозводимые здания из металлоконструкций популярны на рынке строительства – они быстро строятся и долго служат. При наличии отопления и системы кондиционирования в таких помещениях всегда комфортно, поэтому их часто заказывают под склады, магазины, офисы, а также производственные и хозяйственные помещения.

С ростом современной промышленности и торговли быстровозводимые здания из металлоконструкций популярны на рынке строительства – они быстро строятся и долго служат. При наличии отопления и системы кондиционирования в таких помещениях всегда комфортно, поэтому их часто заказывают под склады, магазины, офисы, а также производственные и хозяйственные помещения.

Наши специалисты ответят на любой интересующий вопрос

Легкие быстровозводимые здания экономичны для постройки, для возведения не нужен твердый грунт и фундамент, а затраты на сэндвич-панели и металлический каркас ниже, чем на кирпич или бетон. Такие постройки надежные, долговечные и мобильные — именно поэтому их часто заказывают как частные, так и корпоративные клиенты.

Особенности конструкции

Правильно собранный ангар из сэндвич-панелей — это теплое помещение, в котором комфортно зимой, при сильном ветре, дожде или снегопаде. Быстровозводимые здания из металлоконструкций утепляются, стыки надежно герметизируются, если нужно — прокладывается слой шумоизоляции.

Главное отличие любого легкого строения — его детали изготавливаются на заводе, на объекте проводится сборка. Для строительства используется:

- металлический каркас — это пустотелые трубы, которые соединяются согласно схеме и образуют единое прочное основание;

- стены — для них применяются сэндвич-панели, между которыми прокладывается слой утеплителя, а также звуко- или гидроизоляция по желанию заказчика;

- кровля — для крыши используются панели, которые устойчивы к обилию осадков и выдерживают порывы ветра.

Современное производство металлических каркасов для быстровозводимых зданий настолько совершенно, что позволяет возводить прочные большие ангары, которые не уступают по теплоизоляции помещениям из кирпича или бетона. Такие строения выбирают производители из-за мобильности — цех или склад можно быстро разобрать и установить в другом месте.

Требования к монтажу

Если клиент заказывает быстровозводимые здания из металлоконструкций, стоимость складывается не только из затрат на материалы, но и с учетом объема сырья. Благодаря современным технологиям, требования к таким проектам сильно выросли:

- Строения должны быть легкие и прочные — это не только экономично, но и практично. Небольшой вес облегчает монтаж и нагрузку на цельный каркас;

- Конструкция должна быть простая — легко собираться на месте. Если потребуется, ангар должен быстро разбираться для дальнейшей перевозки;

- Стены и кровля не должны пропускать холод и осадки — для этого используются современные утеплители с низким коэффициентом теплопроводности;

- Доступность — при оформлении ые здания из металлоконструкций цена должна быть в 1,5-2 раза дешевле, чем на кирпич или бетон;

- Другие требования — противопожарная безопасность, антикоррозийная защита и т. д. Наши материалы отвечают всем критериям ГОСТ и проходят технические испытания на производстве.

Любые быстровозводимые здания из легких металлоконструкций — это надежные строения, срок эксплуатации которых рассчитан минимум на 50-70 лет. При правильной сборке они не потребуют ремонта и долго прослужат в течение всего периода.

Применение и возведение

Производство быстровозводимых зданий из металлоконструкций заказывают как частные клиенты, так и крупные предприниматели. Сегодня из них строят любые помещения технического назначения:

- гаражи;

- ангары;

- склады;

- магазины;

- автомобильные салоны;

- офисы;

- спортивные центры;

- фермы и предприятия.

Опытная бригада построит быстровозводимое здание на металлокаркасе за 3-5 дней. Наши партнеры готовы предложить свою помощь для каждого нашего клиента и гарантируют завершение строительства максимально быстро.

Сотрудники работают строго по инструкции:

- планировка и расчет количества материалов;

- подготовка фундамента и строительной площадки;

- возведение каркаса и обшивки;

- внутреннее обустройство.

Последний этап строительства очень важен — в зависимости от типа быстровозводимого здания из металлоконструкций и конкретного проекта подбирается расположение коммуникаций, мебели, системы вентиляции и т. д.

Компания ООО «Венталл» – стройматериалы для наших партнеров

Изготовление быстровозводимых зданий из металлоконструкций — наша задача, к решению которой мы подходим очень ответственно. Мы гарантируем:

- высокое качество наших деталей;

- простоту сборки и монтажа;

- низкие затраты на стоимость материалов;

- большой выбор;

- быстрое изготовление крупных партий сырья.

С нами просто и удобно, мы готовы взять крупные заказы, работаем с частными клиентами или юридическими лицами по договору. На все ваши вопросы готов ответить наш менеджер по телефону или по электронной почте. Ждем вашей заявки!

Строительство быстровозводимых зданий из металлоконструкций

Строительство зданий из металлоконструкций

В общем объеме строительства почти третью часть занимают быстровозводимые здания с металлическим каркасом. Срок их эксплуатации достигает 80–120 лет, показатели комфорта и промышленной безопасности таких объектов соответствуют всем нормативным требованиям. В производстве металлоконструкций используются отечественные материалы, что существенно снижает цену квадратного коммерческой площади.

Строительство зданий из металлоконструкций

Главное преимущество технологии строительства быстровозводимых зданий из металлоконструкций — индустриальный подход, при котором опорные и несущие элементы изготавливаются в заводских условиях, а на строительной площадке производится только их монтаж. Это дает возможность снизить материальные и трудовые затраты на возведение объекта, сохраняя высокие качественные и эксплуатационные характеристики.

Основные виды быстровозводимых зданий

Каркасные технологии практически не имеют архитектурных и конструктивных ограничений. Построенные с использованием ЛМК здания отличаются устойчивостью к динамическим и сейсмическим нагрузкам. Для внешней отделки ограждающих конструкций применяются самые разнообразные материалы: облицовочный кирпич, сайдинг, профлисты с полимерным покрытием и деревянная «вагонка».

Строительство и производство быстровозводимых зданий из металлоконструкций

- Производственные цеха, заводы по изготовлению товаров пищевой, текстильной, полиграфической, химической промышленности.

- Отдельные склады и сложно организованные складские терминалы, в том числе для хранения охлажденной и замороженной продукции.

- Выставочные комплексы для автомобилей, автосалоны комплексного назначения с административной частью.

- Ангары для авиационной техники, большегрузного автомобильного транспорта и другого специального назначения.

- Спортивные и развлекательные сооружения: стадионы, бассейны, трамплины, учебно-тренировочные базы.

- АЗС, многоэтажные паркинги, центры сервисного обслуживания и ремонта автотранспорта.

- Офисные и административные здания, жилые дома малоэтажной застройки до 3-х этажей.

- Вертикальные рекламные конструкции, радиальные, спиральные галереи.

Преимущества быстровозводимых зданий из металлоконструкций

Быстровозводимые здания из металлоконструкций (МК), спроектированные по типовому или индивидуальному дизайну, имеют массу преимуществ перед зданиями из других материалов.

Мобильность и минимальные сроки постройки. На монтаж легковозводимого здания из металлоконструкций требуется в 2-3 раза меньше времени, чем на аналогичное здание из других материалов. Демонтаж таких зданий также проводится в сжатые сроки, а значит в любой момент здание можно разобрать и транспортировать в другое место.

Возведение в любое время года. При строительстве зданий из металлоконструкций отсутствуют процессы, требующие определенного температурного режима или влажности (не используются растворы), а потому строить их можно при любой погоде.

Снижение затрат на строительство. Бюджет постройки здания из МК в 1.5-2 раза ниже в сравнении со зданиями из иных материалов за счет снижения издержек на проектирование и расходные материалы, недорогую доставку конструкций на объект, отсутствие необходимости использования тяжелой техники и безотходность. Основной статьей расходов становится именно производство металлоконструкций.

Легкое получение разрешительной документации. Согласно ст. 51 Градостроительного Кодекса РФ, получение разрешений на строительство зданий из металлоконструкций можно провести по упрощенной процедуре.

Надежность и долговечность. Металл отличается повышенной пожаростойкостью и устойчивостью к перепадам температур, а за счет специального покрытия он не подвержен коррозии. Все это значительно продлевает срок эксплуатации каркасных зданий из МК. Огнестойкость конструкций можно повысить и за счет применения огнеупорных панелей. Минимальный срок службы зданий и сооружений из МК составляет 50 лет.

Сейсмоустойчивость. МК идеально подходят для возведения зданий и сооружений в сейсмоопасных регионах, так как благодаря повышенной гибкости выдерживают динамическую нагрузку до 9 баллов по шкале Рихтера.

Энергоэффективность. В качестве утеплителя в зданиях из МК используют сэндвич-панели или профлисты, что в сочетании с низкой теплопроводностью стали дает отличный эффект — позволяет сохранять тепло внутри помещения зимой и прохладу летом.

Размеры легковозводимых зданий из металлоконструкций не ограничены, высота несущих конструкций до 12 м. Мы производим объекты с односкатной и двускатной кровлей, со свободным пролетом, а также многопролетные быстровозводимые здания сложной архитектуры. Проект может включать дополнительные элементы: подкрановые балки, промышленные полы, ворота.

Этапы строительства зданий из МК

Строительство быстровозводимых зданий из металлоконструкций занимает от 2 до 6 недель. Процесс проходит в несколько этапов.

Этап 1. Инженерно-изыскательные работы

Данный этап включает комплекс работ по исследованию места, в котором планируется возвести здание из МК. Изучают глубину залегания подземных вод, особенности грунта и геодезические данные, проводят оценку ветровой и снеговой нагрузки в исследуемой местности. Это позволяет определить оптимальную глубину для закладки фундамента и его тип.

Этап 2. Проектирование

Легковозводимое здание из МК может быть спроектировано по типовому или индивидуальному проекту. В КБ Ивановского завода для этой цели используется программный комплекс премиум-класса — Tekla Structures, позволяющий разрабатывать 3D-модели сложных сооружений.

Одновременно с проектом формируют и пакет документов, включающий: техзадание, несколько эскизов будущего строения, договор, сметы и коммерческое предложение. После заключения договора клиенту дополнительно предоставляются схемы монтажа, а также все характеристики постройки, что упрощает согласование чертежей в госорганах.

Этап 3. Изготовление будущих компонентов здания

Все элементы здания производятся в заводских условиях без привлечения посредников. Стандартный комплект включает: ограждающие и несущие конструкции, фасонные детали, прогонную часть, двери и ворота. Большинство клиентов предпочитают заказывать изготовление и строительство быстровозводимых зданий из металлоконструкций под ключ.

Этап 4. Строительно-монтажные работы

1. Фундамент и каркас. Работы по постройке начинаются с фундамента. Преимущественно используется фундамент ленточного типа, потому что плотные грунты попадаются нечасто. На этом же этапе формируют канализационную, вентиляционную и водопроводную системы, если в проекте заложено наличие подвала.

Сборка каркаса занимает минимум времени и усилий, так как не требует использования тяжелой техники. Металлические прогоны соединяются с помощью самосверлящих винтов.

2. Облицовка. Затем приступают к кровельным и фасадным работам. Материалом для обустройства фасада служат сэндвич-панели или профлист. Эти же материалы могут браться и для кровли в сочетании с битумной, композитной или другой черепицей.

3. Внутренние работы. Возведение каркасного зданий из металлоконструкций заканчивается установкой перегородок, дверей и систем автоматизации.

Этап 5. Сдача в эксплуатацию

Строительство любого здания заканчивается его сдачей в эксплуатацию. Для этого после полного окончания монтажных и облицовочных работ в государственные инстанции подается проект, включающий все необходимые разделы. После проверки пакета документов на соответствие, выдается разрешение на ввод в эксплуатацию.

Таким образом, производство быстровозводимых зданий занимает не более 42 дней.

Технологии, применяемые при строительстве быстровозводимого здания

Чаще всего строительство быстровозводимых зданий осуществляется по модульной или каркасной технологии. Особенности технологического процесса позволяют вести работы в любое время года.

Модульная технология

Подразумевает сборку зданий из готовых конструкций — модулей. Используется преимущественно для монтажа павильонов, летних или коммерческих строений.

Преимущества:

- Отсутствие фундамента. Для монтажа по модульной технологии не требуется заливать фундамент, что существенно облегчает процесс.

- Высокая скорость возведения. Монтаж готовых модулей занимает минимум времени.

- Мобильность. Здание можно перевозить с места на место в готовом виде.

Каркасная технология

Подразумевает, что основой здания станет каркас из металла. Применяется для строительства коммерческих, сельскохозяйственных и жилых объектов. Наша компания использует каркасы из ЛМК — легких металлических конструкций.

Преимущества:

- Невысокая стоимость строительства. За счет возможности обустройства облегченного фундамента и легкости монтажа стоимость строительства здания из металлоконструкций снижается в 2-3 раза по сравнению со строительством зданий из других материалов.

- Долговечность. Здания служат десятки лет.

- Поддержание температуры в готовом здании. Благодаря применению утепленных панелей получаются теплые здания, в которых не холодно даже в морозы.

Сферы применения

ЛМК применяются для строительства зданий из металлоконструкций постоянного и временного назначения:

- коммерческих: торговых и офисных центров, магазинов, выставочных комплексов, автосалонов, гаражей и т. д.;

- производственных: цехов, автосервисов, складских помещений;

- сельскохозяйственных: ангаров, зерно- и овощехранилищ, ферм;

- летних: павильонов, сараев, временных конструкций;

- жилых: коттеджей различного типа;

- спортивных: спортзалов, бассейнов, катков.

Типовые проекты быстровозводимых зданий

Широкое распространение зданий с каркасом из ЛМК объясняется не только их экономичностью в строительстве. Заказчик может значительно ускорить процесс возведения здания из металлоконструкций и сократить затраты на за счет приобретения готового проекта. При обсуждении технического задания ООО «ИСКОН» часто предлагает клиентам бесплатно выбрать подходящий для них типовой проект из имеющейся базы. В него по желанию заказчика можно внести изменения.

Типовые проекты быстровозводимых зданий

Наше конструкторское бюро разрабатывает документацию в программе Tekla Structures, которая позволяет создать полноценный 3D-макет здания. Заказчик может оценить несколько альтернативных вариантов, получить наглядное представление о том, как будет выглядеть построенный объект. Строительство зданий из металлоконструкций «под ключ» — готовое решение для бизнеса, ориентированное на определенную сферу деятельности.

Преимущества Ивановского завода ЛМК

- Опыт производство быстровозводимых зданий больше 12 лет.

- Собственное конструкторское бюро, разработка КМ/КМД.

- Больше 200 построенных объектов разного назначения.

- Неразрушающий контроль сварных швов и грунтового покрытия.

- Быстрый срок принятия решений — заводом управляет собственник бизнеса.

Цены на быстровозводимые здания

| № п/п | Наименование | Единица измерения | Цена |

|---|---|---|---|

| 1 | Цены на производство быстровозводимых зданий с монтажем | руб./м2 | от 4 000 |

Как мы работаем с заказчиком

- Получаем запрос в виде проекта или технического задания.

- Если проекта нет — разработаем документацию с нуля.

- Проводим оценку и направляем коммерческое предложение.

- Согласовываем с заказчиком сроки, стоимость и размер аванса.

- Подписываем договор, после получения аванса закупаем металл.

- Проводим детальную проверку проекта и разработку КМД.

- Изготавливаем полный комплект металлоконструкций.

- Наносим клейма на отправочные марки, упаковываем груз.

- Доставляем конструкции и разгружаем на стройплощадке.

- Производим монтаж здания, если это предусмотрено договором.

Наиболее значимый фактор в строительстве — конкурентоспособная цена, и в этом плане быстровозводимые здания из металлоконструкций имеют неоспоримое преимущество. Кроме того, важна скорость: за 1–3 месяца можно на «пустом месте» возвести производственный или спортивный объект площадью в несколько тысяч квадратных метров. Монтаж производится в любое время года, сокращаются расходы на сооружение фундамента. Расчеты показывают, что каркасная технология на 30–40 % снижает общие проектировочные, строительные и эксплуатационные затраты по сравнению с использованием традиционных материалов.

Технология строительства опалубки для устройства монолитной плиты перекрытия

В частном и промышленном строительстве зданий до сих пор остается самым надежным монолитное бетонное перекрытие. Но для его создания необходимо проделать самую важную часть проекта – создание опалубки.

В частном и промышленном строительстве зданий до сих пор остается самым надежным монолитное бетонное перекрытие. Но для его создания необходимо проделать самую важную часть проекта – создание опалубки.

Именно на данном этапе формируется качество будущего перекрытия. Все, что нужно знать об опалубке для монолитного перекрытия далее в статье.

Что собой представляет и зачем нужна?

Опалубка представляет собой сборной контейнер, в который в последствие заливается бетон. После его затвердевания образуется монолитное, целостное перекрытие без швов и зазоров.

Опалубка представляет собой сборной контейнер, в который в последствие заливается бетон. После его затвердевания образуется монолитное, целостное перекрытие без швов и зазоров.

Опалубка в данном случае нужна для того, чтобы удерживать жидкий бетон до тех пор, пока он не превратится в плиту до полного его застывания.

Опалубка создается временно, и основная ее задача, это удерживать огромный вес жидкого бетона в горизонтальном положении. Для ее создания используют любые подходящие материалы:

- деревянные или металлические стойки;

- деревянный брус или двутавровые балки;

- фанеру или доски;

- полиэтилен (не всегда).

Материалы, используемые для создания опалубки должны быть максимально ровными. Поверхность перекрытия также должна быть как можно ровнее, с минимальной текстурой или без нее. Установка опалубки – самая ответственная часть в создании монолитного перекрытия.

Необходимо произвести правильные расчеты относительно шага стоек, продольных и поперечных балок, а также надежно установить подпорки. На них будет в течение месяца оказываться огромное давление до тех пор, пока перекрытие не застынет, и их не демонтируют.

Расчет

Расчеты выполняют с целью того, чтобы понять, какую толщину выбрать для балок, стоек и шага между ними. Каждый материал обладает своей устойчивостью, для металлических балок это один показатель, для целостного бруса другой, для клееного бруса третий. Это же касается толщины фанеры, сорта дерева и т.д.

Для точных расчетов необходимо привлекать специалиста, делать «на глаз» опалубку как минимум нецелесообразно, конструкция может не выдержать вес бетона и просто рухнуть, потрескаться или перекоситься. Как максимум, это небезопасно для самих рабочих.

Готовые расчеты можно сравнить в онлайн калькуляторе, который учитывает все показатели.

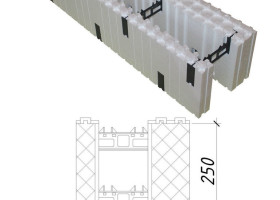

Толщина перекрытия создается в пределах 140-250 мм, но может быть и больше (300-400 мм). Оптимальную ширину определяют в зависимости от длины пролета по самой длинной стене. Если для создания перекрытия по балкам в расчет берут именно ширину комнаты, то для монолитного перекрытия – длину. Длина пролета и толщина перекрытия по стандартам 1 к 30. То есть на 1 м пролета берут 3 мм толщины перекрытия.

Шаг между главными стойками также зависит от запланированной толщины перекрытия. В среднем используют промежуток от 1,2 до 1,4 м при условии, что толщина перекрытия не превышает 220 мм. Если перекрытие толще, то шаг нужно уменьшать. Для промежуточных стоек шаг аналогичный. Для данного перекрытия шаг вторичных балок (перпендикулярных основным) будет полметра.

Более точно определить шаг можно, сверившись с таблицей:

Материалы для установки и их характеристики

В зависимости от размеров перекрытия, можно использовать более или менее прочные и дорогие материалы. Они могут быть как металлические, так и деревянные, а также отличаться по толщине, качеству и производителю. Рассмотрим каждый из них подробно.

Стойки-домкраты

Для создания опалубки или так называемого стола принято использовать инструмент стойки, которые специально изготавливают на заводах для этих целей. В частном домостроении иногда применяют деревянные бруски размером 100х100 мм и более. Но здесь нужно учитывать допустимую нагрузку, потому что всегда есть вероятность, что дерево изогнется под весом перекрытия.

Поэтому основным инструментом являются специальные стойки-домкраты. Производят их высококачественной стали, полых труб толщиной не менее 2 см.

Состоит стойка из 3 элементов:

- Унивилка. Бывает нескольких видов, основная ее задача фиксировать и удерживать продольные балки. Она похожа на рогатку или вилку, между рогами которой помещают балки внахлест.

- Стойка опалубки. Полая труба диаметром не менее 6 см изготавливается из стали 3 марки. Производят стойки различной длины от 1 до 5 м, весом от 6 до 15 кг.

- Тренога. Может продаваться вместе со стойкой или отдельно. Ее основная функция фиксировать стойку на поверхности.

Унивилка вместе с внутренней трубой выдвигается из основной трубы на нужную длину в зависимости от высоты потолка, то есть перекрытия, которое необходимо удерживать до застывания. По высоте стойки выпускают от 1,2 до 3,6 метров в собранном виде и от 2,5 до 4,9 метров в разложенном виде.

За счет фиксации-домкрата, высоту стойки регулируют согласно расчетам. Одна единица способна выдерживать от 5000 кг до 1300 кг/м 3 в собранном и разложенном состоянии, соответственно. Выпускают трубы толщиной от 2 до 4 мм для перекрытий разной толщины.

Продольные и поперечные балки

Для продольных и поперечных балок используют двутавровые балки из металла, дерева и пластика в зависимости от допустимой нагрузки.

Для продольных и поперечных балок используют двутавровые балки из металла, дерева и пластика в зависимости от допустимой нагрузки.

В частном домостроении принято использовать деревянные балки из-за дешевизны и малого веса.

Металлический двутавр сам по себе тяжелый, и создает излишнее давление на стойки, поэтому его используют при монтаже перекрытий в высотках и более крупных зданиях с большим пролетом или для несъемных конструкций.

Продольные балки устанавливают на стойки внахлест. Длина нахлеста должна в 2 раза превышать сечение 1 балки. Сверху продольных укладывают поперечные балки такого же сечения. Кладка балок в 2 слоя позволяет равномерно распределять нагрузку от перекрытия и предупреждает прогиб двутавра.

Стандартное сечение для балок 200х80 мм. Изменяется только их количество и шаг между ними. Также используют обычные доски 100х50 мм, поставленные на ребро, и также уложенные в два ряда продольных и поперечных балок. Все методы хороши в использовании, главное чтобы они были способны выдержать нагрузку перекрытия.

Щиты укладывают в последнюю очередь на поперечные балки, именно на них происходит укладка арматуры и заливка бетона. Для щитов используют различные материалы, которые способны отвечать ряду требований, а именно:

- влагостойкость;

- стойкость на прогиб;

- гладкая поверхность.

Таким требованиям отвечают следующие материалы:

- фанера ламинированная (желательно) толщиной не менее 18-25 мм;

- текстолит;

- строганная доска 40х200 мм;

- профилированный лист.

Если использовать дерево, доски, то они должны обладать максимальной ровностью, не иметь щелей, трещин, сучков. Что касается фанеры, можно использовать не ламинированную, но нужно учитывать, что обычная фанера, особенно китайская, впитывает влагу, а также с трудом отлепляется от затвердевшего бетона. Если других вариантов нет, то можно проложить поверх нее полиэтиленовую пленку.

Типы конструкций и их фото

Опалубку можно создать нескольких видов. Принципиальное отличие между ними, это наличие отдельных стоек и их отсутствие. Во втором случае перекрытие держится на взаимосвязанной конструкции по типу строительных лесов. Однако даже в этих двух видах опор существуют варианты.

На телескопических стойках

Самая простая и распространенная конструкция, которая наиболее часто выполняется в частном домостроительстве. Телескопические стойки можно взять в аренду. Они позволяют создавать перекрытие по высоте до 4,5 м, выдерживая нагрузку до 2 тонн на 1 единицу.

Выглядит конструкция следующим образом. На нижнем этаже, на определенном расстоянии друг от друга устанавливают телескопические стойки вначале у противоположных стен, затем в один или несколько рядов между ними. В стойки вставляют унивилки и поднимают их за счет домкратов на нужную высоту.

Выставляют первые 2 балки, которые держатся на унивилках, между ними устанавливают остальные балки, параллельно крайним. Так создается первый слой из продольных балок. Сверху кладут поперечные балки перпендикулярно продольным. На поперечные балки устанавливают палубу из фанер, монтируют уголки, поддерживающие будущее перекрытие по ширине. После этого можно раскладывать арматуру и заливать бетон.

По тому же принципу устанавливают стойки из бруса. Главное рассчитать правильно шаг между стойками, он должен быть не более 1,5 м. Также нужно обеспечить хорошую основу для самих стоек, чтобы они не уходили в грунт и не перекашивались.

Объемная (пространственная, рамная)

Пространственная, рамная опалубка отличается от опалубки на стойках тем, что конструкция целостная, а ее отдельные элементы соединяются между собой по вертикали, горизонтали и диагонали, образуя, по сути, строительные леса.

Различают 2 вида рамных конструкций: клиновые и чашечные. Отличаются они методом крепления элементов.

Клиновые

Элемент крепления горизонтальных труб к вертикальным представляет собой диск с 8 отверстиями. За счет круглой формы диска, горизонтальные и диагональные трубки можно крепить не только под углом 90 градусов, а по всей окружности вертикальной, основной трубы. Закрепляются элементы к диску при помощи клина.

Клиновые рамы позволяют создавать перекрытия любой геометрической формы. Высоту лесов можно наращивать до 100 м. Они надежно устанавливаются даже на неровной поверхности за счет нижних домкратов. К верхним вертикальным стойкам также монтируются унивилки, держащие балки, которые, в свою очередь, держат фанерную палубу.

Чашечные

Способ крепления чашечных рам выглядит в виде чашки, которая фиксирует горизонтальные трубы к вертикальным. С помощью молотка чашку поворачивают и надежно скрепляют. Давление на конструкцию увеличивает несущую способность лесов. Их также можно наращивать до 40 м и выше.

После использования чашечных лесов в качестве опалубки, они легко демонтируются или используются в качестве лесов для отделочных работ. Область применения подобной конструкции достаточно широкая.

Несъемная и съемная

Отличие между съемной и несъемной опалубкой заключается в том, что несъемную монтируют для залива монолитного перекрытия и не демонтируют после его застывания. Съемная же является временной конструкцией, которую можно использовать повторно. Для несъемной опалубки используют металлические профилированные листы марки Н.

Рефренные листы укладывают на металлические двутавровые балки, скрепляют болтами и уже поверх них раскладывают арматуру и заливают бетон. За счет неровной поверхности создается дополнительная жесткость перекрытия. Каждый лист должен подпираться как минимум в 3 местах, 3 балками. Профлисты не подвержены воздействию влаги, поэтому, оставаясь на своих местах в течение всей службы перекрытия, они не ржавеют.

Как создать своими руками?

Для установки опалубки в домашних условиях для перекрытия высотой не более 4,5 м, используют телоскопические стойки. Ход работы выглядит так:

- Очистить помещение, в котором будут выставлены стойки от мусора, наледи.

- Если есть неровности, под каждую стойку кладут деревянную основу, например лист фанеры для устойчивости.

- При помощи рулетки или контрольной рейки отмечают места для основных стоек и второстепенных.

- Первые стойки устанавливают по углам комнаты и вдоль противоположных стен как можно ближе к стене. Шаг между ними определяют согласно расчетам.

- Стойки устанавливают на треноги и выставляют нужную высоту.

- При помощи монтажной штанги двое рабочих устанавливают продольные балки на унивилки на стойках.

- Если высота перекрытия больше 3 м, рекомендуют телескопические стойки связывать между собой при помощи обрезных досок крест-накрест. Скреплять их со стойками можно при помощи крепежных скоб.

- Когда продольные балки выставлены, их проверяют при помощи уровня и при необходимости корректируют верхние домкраты.

- Поперечные балки устанавливают также при помощи монтажной штанги при участии 2 рабочих.

- Далее укладывают фанерные листы и скрепляют их с балками гвоздями. Фанера должна выходить за рамки перекрытия, иметь определенный отступ для создания палубы.

- Фанерные листы опрыскивают антиадгезионной смесью.

- Между фанерой не должно быть зазоров. Их запенивают монтажной пеной и срезают остатки.

- По периметру будущей палубы, выполняющей удерживающую функцию для жидкого перекрытия по сторонам, прикрепляют кронштейны к фанере при помощи гвоздей или саморезов.

- К кронштейнам монтируют доски (отсекатели) или обрезанную фанеру на нужную высоту.

- Бортики также смачивают антиадгезионной смесью.

- Выставляют промежуточные стойки между основными телескопическими, но уже без помощи треног.

Краткая инструкция по установке опалубки перекрытия дана в этом видео:

Сложности и ошибки при монтаже

Порой понять, насколько качественная была смонтирована опалубка, получается только после заливания бетона. Именно опалубка определяет, ровной будет поверхность перекрытия или нет. Некоторые моменты можно предугадать еще на стадии сбора конструкции.

- Выбор качественной доски. Не стоит экономить на фанере и досках для палубы и бортов. В процессе застывания бетона, доска впитывает лишнюю влагу, может набухнуть и лопнуть под давлением еще до того, как раствор застынет. Что касается фанеры, то специалисты советуют выбирать российского производителя и избегать китайского.

- Устойчивая основа для стоек. Если строительство перекрытия было затеяно в осенне-зимний период, то стоит подумать о прочной основе для телескопических стоек, чтобы почва под ними не размокала, и ничто не могло повлиять на устойчивость. Глаз может не уловить проседание стойки, но в конечном итоге перекрытие будет неровным, не говоря уже о нарушениях в распределении нагрузки на стойки.

- Соблюдение герметичности. Перед тем как заливать бетон, необходимо все стыки проверить на наличие зазоров, трещин особенно между фанерными листами и досками-бортиками.

- Регулярный контроль угла поверхности. На каждом этапе, начиная от установки стоек, заканчивая монтажом бортов, необходимо уровнем проверять ровность поверхности, перекос может случиться от случайно попавшего камешка между доской и балкой.

- Максимальный вес для стоек. На этапе расчета допустимой нагрузки на стойки, необходимо учитывать тот факт, что чем выше их выкручивают, тем меньший вес может выдержать 1 единица.

- Арендованные стойки. Если стойки взяты в аренду, перед их использованием необходимо убедиться в их исправности. Унивилки должны быть под прямым углом, треноги без перекосов. Покрытые краской стойки могут скрывать брак на самих трубах, побитый коррозией металл.

Расходы на материалы, цены

Строительные компании предлагают аренду опалубки для монолитных перекрытий по частям или в комплекте за 1 м². Опалубки на телескопических стойках оценивается в 230-320 руб./м² в зависимости от комплектации.

Строительные компании предлагают аренду опалубки для монолитных перекрытий по частям или в комплекте за 1 м². Опалубки на телескопических стойках оценивается в 230-320 руб./м² в зависимости от комплектации.

Аренда дается на 30 дней, в комплект стоимостью 230 руб./м² входит:

- стойка телескопическая 1 шт.;

- унивилка 1 шт.;

- тренога 1 шт.;

- двутавровая балка 3 м 1 шт.

Комплект за 320 руб./м² в месяц включает:

- стойка телескопическая 1 шт.;

- унивилка 1 шт.;

- тренога 1 шт.;

- двутавровая балка 3 м 1 шт.

- фанера ламинированная 1 м².

Можно взять в аренду каждую деталь по отдельности. Таким образом цена за элемент будет следующей:

- двутавровая сосновая балка 1-6 м – 40 руб./мес.;

- телескопическая стойка 1,6-4,5 м – 100 руб./мес.;

- тренога – 30 руб./мес.;

- унивилка – 30 руб./мес.;

- фанера ламинированная 18 мм 1.2х2.4 м – 200 руб./мес.;

- объемная стойка до 4 м – 400 руб./мес.

Также следует учитывать, что за каждую деталь необходимо оставить залог в размере стоимости месячной аренды.

Заключение

Поскольку качественное перекрытие из монолитной плиты создается еще на стадии планирования опалубки, не стоит экономить на составляющих элементах. Лучше расчеты делать с запасом, чем наоборот. Бетонное перекрытие является дорогостоящим и трудозатратным проектом, поэтому требует к себе ответственного отношения.

Опалубка для перекрытий: какую выбрать и как произвести монтаж

При строительстве любого здания необходимо делать между этажами перекрытия, для этого используют подъемные механизмы, укладывающие плиты или создающие однородные конструкции, которые не нуждаются в дополнительной строительной технике. Второй вариант более популярен и может применяться при строительстве зданий любой формы, а перед тем как приступить к заливке перекрытия, ставится опалубка.

Преимущества монолитного перекрытия

Чтобы выбрать строительный материал для возведения здания, нужно учесть много различных факторов, от которых будут зависеть не только сроки постройки, но и смета на затраты. Установка опалубки перекрытий имеет множество достоинств:

- такое сооружение можно установить самостоятельно, не привлекая строительную технику;

- строительный материал стоит дешевле;

- обладает прочностью, а значит, надежен в эксплуатации;

- возможна установка при постройке зданий различной формы.

Для того чтобы залить перекрытие, нужны 3 составляющие, — это смесь бетонная маркировки В25 и выше, арматура, которая подбирается индивидуально и зависит от типа строения, опалубка перекрытий. Бетон нужен для того, чтобы защищать металлическую арматуру.

При перекрытии делается специальный пояс, который необходим для крепления арматуры. Сама арматурная конструкция имеет несущую роль и складывается в 2 направлениях.

Требования к опалубке

К строительству монолитного перекрытия монтажники должны отнестись с особой ответственностью, т.к. от его качества зависит жизнь людей. По этой причине, когда устанавливается опалубка для перекрытий, нужно соблюдать все требования вплоть до самых мелких нюансов. Основными требованиями при установке опалубка монолитного перекрытия являются такие пункты:

- сверхвысокая прочность конструкций;

- возможность опалубки для плит перекрытия выдержать различные динамические нагрузки;

- установка должна происходить строго по горизонту;

- монтаж и разбор конструкции должен осуществляться легко;

- ни в коем случае не допускается пригибание конструкции;

- во время строительных работ должна быть обеспечена безопасность работников;

- продолжительность службы конструкции должна составлять более 10 циклов.

Существуют стандарты ГОСТа, согласно которым такие конструкции должны отвечать следующим требованиям:

- средняя плотность должна составлять D400-500 кг на 1 м³;

- бетон должен быть с маркировкой В2,5 и выше;

- прочность при сжатии конструкции составляет 38,6-47,1 кгс/см²;

- морозостойкость равна 35 циклам;

- огнестойкость высокая, т.к. по ГОСТу данная конструкция выполняется из негорючего материала;

- экологичность равна 2;

- при высыхании деформация не должна превышать 0,5 мм на 1 м.

Виды конструкции

Рабочая поверхность, которая находится между этажами, может быть залита несколькими способами, с помощью съемной и несъемной опалубки. Если строится многоквартирный дом с большим количеством этажей, то в такое здание заложена хорошая смета и в большинстве случаев устанавливаются мобильные щиты при помощи домкратов.

Если человек строит самостоятельно дом, то нужен надежный, но более дешевый метод строительства. В таких случаях чаще всего и происходит установка опалубки перекрытия, которая осуществляется с помощью более бюджетных строительных материалов.

Съемная конструкция делается из деревянных досок и состоит из:

- упорной планки;

- распорки;

- закладного и накрывного щитов;

- проволочной стяжки.

Делаются эти конструкции из подручных материалов:

- профлиста;

- фанеры непромокаемой;

- дерева.

Если предусматривается большая нагрузка на будущее перекрытие, то лучшим материалом является профнастил. Опалубка из дерева или фанеры подойдет для строительства перекрытия последнего этажа, на котором находится нежилой чердак.

Стойки

Стойки для опалубки бывают таких видов:

- телескопические;

- объемные.

Применение объемной конструкции уместно, если этаж превосходит стандартную высоту жилой квартиры, при строительстве жилого этажа используются телескопические стойки. Последний вариант стоек состоит из таких составляющих:

- унивилка;

- опора;

- тренога.

По своей конструкции напоминает большой штатив. Унивилка, которая находится в самом верху стойки, предназначена для крепления рабочей поверхности. Изготавливается эта часть из крепкого металла толщиной в 0,5 см, к которому приварены 4 трубы поперечного сечения. Эти трубки выполняют функцию фиксаторов балок. Тренога придает устойчивость конструкции, за счет которой стойка находится в вертикальном положении, распределяет равномерно нагрузку во время заливания перекрытия бетоном.

Размер стойки, выпущенной на заводе, может быть следующим:

- 1,7-3,1 м;

- 2-3,7 м;

- 2,4-4,2 м;

- 3-4,5 м.

При строительстве частного дома используется 1 размер, а шаг установки равен 1,5 м.

Монтаж перекрытия по профлисту

Чтобы залить перекрытия своими руками, в местах больших пролетов лучше всего применять профнастил из метала. Несмотря на то, что такая конструкция стоит дороже, надежность при строительстве гораздо выше, чем при использовании древесины.

Строительство опалубки для плиты перекрытия осуществляется следующим образом:

- установка несущей конструкции в виде балок;

- правильная укладка и крепление профнастила;

- установка арматуры;

- заливка бетонного раствора;

- уплотнение раствора.

На небольших пролетах, примерно в 5 м, между этажами используют такие балки перекрытия: швеллер 16 или двутавр 20. При укладке профиля нужно соблюдать рекомендации, которые заключаются в том, что все ребра листа должны быть перпендикулярно расположены по отношению к несущим балкам. Опирание со всех сторон должно быть не меньше 10 см.

Профлисты для строительства опалубки для монолитного перекрытия берутся с маркировкой «Н», которые предназначены для горизонтальной конструкции, с маркировкой «С» для вертикальной конструкции и с маркировкой «НС» как универсальный строительный материал.

Преимуществами такого перекрытия можно считать прочность, выдержку нагрузок, небольшой расход стройматериалов, низкий вес перекрытия, незначительную нагрузку на фундамент. Благодаря этому данная конструкция приобрела популярность у строителей небольших зданий.

Монолитное перекрытие по влагостойкой фанере

Если планируется постройка совсем небольшого дома или потолка летней кухни, то применять стальные листы непрактично из-за высокой стоимости. В таких случаях применяется влагостойкая фанера, которая также продается листами. Влагостойкость — важный фактор такого материала, т.к. повреждение влагой при заливке бетоном недопустимо.

Монтажные работы предусматривают использование таких материалов, как фанера повышенной влагостойкости, несущие балки из древесины и опорные стойки. Например, на пролет в 4 м и учетом шага балок в 1 м будет достаточно сечения 10х10 см при учете нагрузки в 150 кг/м².

Крепление происходит при помощи саморезов. Расчет арматуры прописан в проекте, крепится она при помощи пластиковых фиксаторов. Часто как дополнение прокладывается гидроизоляция в виде пленки.

Демонтаж

Монтаж и демонтаж балок перекрытия можно сделать самостоятельно или при помощи бригад, которых сейчас большое количество как в Москве, так и в других городах.

Для самостоятельного демонтажа нужно соблюдать инструкцию:

1. Удаление окантовки опалубки, которая свободна от нагрузки бетона.

2. Важно соблюдать целостность всех углов.

3. Постепенно и равномерно опустить все опорные стойки.

4. Убрать поперечные ригели или продольные балки.

5. Убрать щитовой настил.

Во время работы важно соблюдать технику безопасности, т.к. установка и разбор опалубки требуют внимательности. Если нет навыков в строительстве, лучше обратиться к профессионалам.

Опалубка для перекрытий

Технология строительства зданий предусматривает сооружение перекрытий, сделанных из железобетона. Монтаж монолитной конструкции осуществляется краном, укладывающим стандартные плиты, или путем заливки монолитного перекрытия с использованием бетонной смеси. Второй вариант популярен, так как нет необходимости использовать кран, и предоставляется возможность залить конструкцию нестандартной формы. Для выполнения работ по монтажу устанавливается опалубка под перекрытие, включающая продольные и поперечные балки, листовой материал, а также опорные элементы.

Опалубка под перекрытие – состав, главные требования и достоинства конструкции

Монолитное перекрытие – нагруженный элемент строения. Приняв решение самостоятельно выполнить его заливку, тщательно изучите требования, предъявляемые к сборной опалубке.

Сооружение перекрытий, сделанных из железобетона предусматривает технология строительства зданий

Сооружение перекрытий, сделанных из железобетона предусматривает технология строительства зданий

Опалубка для перекрытий – сложная конструкция, которая состоит из следующих составляющих:

- опорных узлов, в качестве которых используются телескопические стойки для опалубки, леса или деревянные брусья. Правильно выбранное расстояние между опорами позволяет равномерно распределить нагрузку на опору;

- основания, сформированного из листовых материалов. Для изготовления опалубочной основы используются листы фанеры, обладающие повышенной влагостойкостью, дощатые щиты или металлопрофиль;

- деревянных или металлических балок, расположенных взаимно перпендикулярно. От жесткости балочных элементов, которыми воспринимается масса бетона до и после застывания, зависит прочность опалубочной конструкции.

Своими руками опалубка собирается по предварительно разработанному чертежу или эскизу. Рассмотрим главные требования, предъявляемые к опалубке:

- Повышенный запас прочности. Элементы опалубочной конструкции воспринимают вес жидкого и затвердевшего бетона, а также массу арматурного каркаса.

- Надежность и безопасность. Важно обеспечить жесткость основания, по которому перемещаются рабочие во время армирования и заливки бетона.

- Продолжительный период эксплуатации. Разборная опалубка, состоящая из унифицированных элементов – многоразовая конструкция. Она повторно используется после демонтажа.

- Сохранение целостности под воздействием нагрузок. В процессе поверхностного и глубинного уплотнения бетонного массива возникают повышенные динамические нагрузки, которые передаются элементам опалубки.

Сложная конструкция – опалубка для перекрытий

Сложная конструкция – опалубка для перекрытий

Опалубка под перекрытие обладает комплексом достоинств. Главные плюсы:

- ускоренные темпы сборки и возможность демонтажа своими силами;

- отсутствие необходимости применения грузоподъемных устройств;

- возможность применения для заливки перекрытий сложной конфигурации;

- устойчивость и надежность;

- простота доставки к месту монтажа;

- возможность многократного использования после разборки;

- продолжительный срок использования.

Остановимся более детально на вариантах конструктивного исполнения опалубки.

Разновидности опалубочной конструкции

Опалубки, применяемые для бетонирования железобетонных перекрытий, классифицируются следующим образом:

- стационарные конструкции, которые не подлежат демонтажу после застывания бетона. Элементы несъемной опалубки включают гидроизоляционные материалы, а также листы теплоизоляции, что позволяет дополнительно гидроизолировать и утеплить строение. Стационарная опалубочная форма после бетонирования станет конструктивным элементом железобетонных строений. Применение несъемной формы позволяет уменьшить объем трудовых затрат по монтажу. Несъемные формы, изготовленные из современных стройматериалов, позволяют обеспечить дополнительную декоративность здания;

Сложностью возводимой конструкции определяется выбор конструкции опалубки

Сложностью возводимой конструкции определяется выбор конструкции опалубки

- съемные опалубки, разбираемые после застывания бетонного раствора. Демонтируемые конструкции используются чаще, чем стационарные. Они отличаются более низкой ценой и, при необходимости, изготавливаются своими силами. Такую опалубку многие застройщики берут в аренду, что позволяет уменьшить объем затрат и оперативно завершить бетонирование. Разборные конструкции делятся по уровню сложности. Применяются простые опалубки, устанавливаемые в горизонтальной плоскости, и объемные, имеющие сложную форму. Используются небольшие и крупногабаритные модули, а также скользящие элементы, поднимаемые вертикально.

Выбор конструкции опалубки определяется сложностью возводимой конструкции и требованиями проекта.

Подготовка материалов для сборки опалубочного каркаса

Перечень необходимых материалов зависит от конструктивных особенностей опалубки.

Для сборки фанерной, деревянной или металлопрофильной конструкции потребуются следующие стройматериалы:

- листовая фанера повышенной влагостойкости. Используется листовой материал толщиной 20-25 мм. Наличие ламинированного покрытия упростит демонтаж опалубки после твердения бетона;

- строганые доски. Следует использовать прочные пиломатериалы без выпадающих сучков и дефектов. Оптимальная толщина досок составляет 40 мм при ширине 200 мм;

- профилированный лист. Он изготовлен из листового металла, устойчив к воздействию нагрузок и обладает повышенной прочностью за счет рифлений, расположенных с равным интервалом.

От конструктивных особенностей опалубки зависит перечень необходимых материалов

От конструктивных особенностей опалубки зависит перечень необходимых материалов

Также необходимо подготовить ряд комплектующих:

- опорные элементы;

- продольные балки;

- поперечные брусья;

- раскосы;

- универсальные вилки;

- треноги.

Выбор применяемых материалов и комплектующих, а также их размеры зависят от особенностей опалубочной конструкции.

Какие применяют разновидности стоек?

Опоры опалубки отличаются вариантом конструктивного исполнения. Используются следующие виды опорных элементов:

- Раздвижные конструкции телескопического типа. Включают опорный узел, выполненный в виде треноги, сборную стойку и площадку с фиксаторами под брусья. Телескопические опоры применяются при сооружении опалубок для заливки монолитных перекрытий на высоте до 4 м.

- Стартовые и доборные стойки, изготовленные из металлического профиля. Применяются в качестве опорных элементов при сооружении объемных опалубок и соединяются клиновыми или чашечными креплениями. С помощью комплекта опор возводятся объемные опалубочные конструкции высотой до 18 м.

- Деревянные брусья, бревна и трубы. Широко используются частными застройщиками при бетонировании межэтажных перекрытий в малоэтажных строениях. Опоры устанавливаются в вертикальное положение и неподвижно фиксируются с помощью наклонно расположенных раскосов.

В зависимости от высоты расположения опалубки, толщины бетонного перекрытия выбирается конкретный вид опор для опалубки.

Деревянные брусья широко используются частными застройщиками

Деревянные брусья широко используются частными застройщиками

Опалубка под перекрытие – устройство и принцип монтажа

Устроена опалубка довольно просто. Она состоит из комплекта вертикальных опор, обеспечивающих неподвижность продольных и поперечных брусьев. На балках уложен листовой материал. По периметру листового основания выполнена отбортовка, высота которой соответствует толщине монолитной плиты. Главная задача опалубки – обеспечивать неподвижность бетонного раствора и сохранять его форму до окончательного твердения. Качество монтажа опалубочных элементов определяет надежность и продолжительность эксплуатации сооружаемой инструкции.

Независимо от конструктивных особенностей опалубочной конструкции, установка опалубки перекрытия осуществляется по следующему алгоритму:

- Устанавливаются в вертикальное положение опорные стойки с шагом 1-1,2 м.

- Укладываются на опорную поверхность поперечные и продольные ригели.

- Крепится листовой материал к опорным балкам несущего каркаса.

- Собираются элементы окантовки и фиксируются по периметру опалубки.

После совершения указанных операций выполняется герметизация стыковых зон и контролируется горизонтальность. Процесс монтажа фанерной и металлопрофильной опалубки имеет свои нюансы. Остановимся на них более детально.

Технология изготовления опалубки с использованием профлиста

Для сооружения опалубки увеличенной площади многие застройщики применяют профилированный лист. Используется рифленый материал с маркировкой Н и НС. Он способен воспринимать повышенные усилия от массы бетонного раствора и веса арматурного каркаса. Плотное прилегание профильных листов позволяет надежно герметизировать опалубку. Рифленая поверхность материала обеспечивает дополнительное усиление конструкции.

Надежность и продолжительность эксплуатации сооружаемой инструкции определяет качество монтажа опалубочных элементов

Надежность и продолжительность эксплуатации сооружаемой инструкции определяет качество монтажа опалубочных элементов

Соблюдайте следующий порядок действий при монтаже опалубки из профильного листа:

- Зафиксируйте вертикально опорные элементы.

- Уложите и зафиксируйте продольные ригели.

- Закрепите на балках поперечные балки.

- Положите на каркас профильные листы.

- Прикрепите профлист к несущей раме.

Остается проверить надежность сборки и горизонтальность конструкции, а также уплотнить зазоры. Для бетонирования монолитного перекрытия следует уложить в собранную опалубку арматурный каркас и произвести заливку бетонной смеси.

Как устанавливается опалубка с применением влагозащищенной фанеры?

При сооружении опалубки для заливки межэтажных перекрытий в частных домах целесообразно использовать фанерные листы. Применение фанеры вместо дорогостоящей стали позволяет уменьшить объем затрат. Важно использовать влагостойкую фанеру. Использование фанерного материала с дополнительным ламинированием облегчит демонтаж листов после твердения бетона.

Порядок действий по монтажу элементов фанерной опалубки аналогичен сборке опалубочной конструкции из профлиста:

- Вначале устанавливаются деревянные брусья сечением 10х10 см.

- Затем устанавливаются поперечные и продольные балки.

- Элементы конструкции соединяются с помощью фиксирующих элементов.

- Укладываются листы фанеры и крепятся саморезами к несущей раме.

- Нарезаются фанерные заготовки для отбортовки и крепятся по контуру опалубки.

Объем затрат позволяет уменьшить применение фанеры вместо дорогостоящей стали

Объем затрат позволяет уменьшить применение фанеры вместо дорогостоящей стали

Следует обратить внимание на отсутствие зазоров в стыковых участках и угловых зонах, а также между фанерными листами. Щели необходимо залить монтажной пеной. При выполнении работ обратите внимание на надежность фиксации и горизонтальность опалубки. Для облегчения демонтажа фанерных щитов и предотвращения впитывания фанерой влаги поверхность опалубки застилают полиэтиленовой пленкой.

Демонтаж конструкции после использования опалубки

Большинство применяемых в настоящее время опалубок – многоразовые конструкции, состоящие из балок, ригелей и листов. Важно ответственно подойти к демонтажу элементов опалубки. Процесс демонтажа заключается в аккуратной разборке элементов конструкции для возможности повторного использования. К работам по демонтажу приступают после окончательного твердения бетона, прочность которого определяют специализированные лаборатории.

Разборку опалубки выполняйте по следующему алгоритму:

- Удалите окантовку опалубки, не воспринимающую нагрузку от веса бетона. Обратите внимание на целостность угловых зон.

- Равномерно опустите поддерживающие стойки с помощью винтовых домкратов. Выполняйте работу по демонтажу стоек в несколько приемов.

- Демонтируйте поперечные ригели и продольные балки. Аккуратно разберите элементы щитового настила.

При выполнении работ соблюдайте требования техники безопасности.

Учитывая сложность и ответственность работ по сборке и демонтажу опалубки, воспользуйтесь услугами квалифицированных рабочих или специализированных организаций. Они надежно соберут опалубку и после твердения бетона демонтируют ее, обеспечив целостность бетонного массива.

Опалубка для монолитного перекрытия

Технология монолитного строительства уже давно доказала свою состоятельность и используется в качестве приоритетной во многих сферах строительства. Особенностями монолитных конструкций являются прочность, скорость возведения и эффективность в плане стоимости и качества. Процесс монолитного строительства прост и относительно понятен. Кроме того, рынок предлагает огромное количество разновидностей готовых опалубочных систем – основного элемента, требуемого при возведении монолитных конструкций.

Даже такой элемент здания как перекрытие, считавшийся одним из сложнейших в былые времена, при помощи специальной опалубки создается очень быстро и легко. Сегодня уже не требуется доставлять на строй площадку тяжелые железобетонные ригели и заказывать на заводах армированные плиты. Достаточно металлических стоек, листа фанеры, нескольких специальных устройств и качественного бетона, чтобы залить прочное и качественное перекрытие.

Комплектация опалубки для перекрытия

В зависимости от типа здания, высоты заливаемого перекрытия, его массы и площади, выбирается определённый тип опалубки. Стандартными компонентами используемых в большинстве опалубочных систем можно назвать следующие изделия:

- балки двутавровые деревянные – используются для создания щита, на котором размещается лист из фанеры или иного материала. Для формирования палубы балки укладываются в два ряда: верхний держит контактный лист, нижний фиксируется на унивилки, закрепленные на стойках. Балки могут отличаться по длине, материалу исполнения и чувствительности к нагрузкам;

- унивилка – переходный узел между стойками опалубки и палубной балкой. Различают регулируемые и нерегулируемые универсальные вилки. Компонент закрепляется на стойку или верхний домкрат и служит для надежной фиксации ригеля (несущей балки палубы);

- домкрат – используется в определенных разновидностях опалубки для перекрытия и служит для регулировки высоты системы. Может устанавливаться с обоих концов вертикальной стойки или только внизу;

- вертикальная стойка (также называемая доборной стойкой) – играет роль тела конструкции, формируя её высоту. Стойки могут отличаться по длине (от 0,5 до 3м), диаметру и типу крепления. В различных системах используются разные стойки, например, телескопические, с системой чашечных замков, с винтовым соединением и т.д.;

- горизонтальная перекладина(ригель) – элемент, усиливающий систему и формирующий её пространственную модель. Также как и стойка, выпускается различной длины, отличается типом соединения и материалом;

- распорные стойки (треноги) – применяются при монтаже опалубки на телескопических стойках для придания устойчивости конструкции. Они изготавливаются из прочного металла и устанавливаются в шахматном порядке.

Конструкция опалубки на объемных стойках

Современные опалубочные системы позволяют создавать ярусные перекрытия, а также перекрытия, расположенные на большой высоте (до 40м). Комплектование функциональных единиц определенного вида систем позволяет в один проход обрабатывать большие площади. Кроме создания комплексов из одного вида опалубок, для работ допустимо применять комплектующие разных систем, например, комбинировать опалубочную систему на телескопических стойках и рамную конструкцию. Благодаря универсальности компонентов можно работать со сложными геометрическими формами и реализовывать нестандартные решения.

Современные опалубочные системы позволяют создавать ярусные перекрытия

Требования к опалубке для монолитного перекрытия

Перед началом любых строительных работ важно ознакомится с технологическими нормами и правилами. Кроме того, необходимо убедиться в исправности всех соединительных узлов и отсутствии дефектов в корпусах несущих элементов. Выбирая опалубочную систему под каждый конкретный случай, стоит соотнести её возможности с характеристиками перекрытия.

Таблица для распределения расстояния между опорными стойками опалубки, а также распределенной нагрузки в зависимости от толщины перекрытий

В качестве основных требований к опалубке перекрытия можно обозначить:

- соответствие несущей способностей конструкции оказываемой нагрузки;

- возможность эксплуатации конкретной системы в существующих условиях (климат, сила ветра, влажность и т.д.);

- достаточная прочность основных конструкционных элементов (балок, перекладин, стоек, домкратов, унивилок и пр.), а также качество материала, из которого они изготовлены;

- отсутствие следов коррозии и эксплуатационных дефектов, способных стать причиной обрушения конструкции при воздействии на неё вертикальной или горизонтальной нагрузки.

Опалубка перекрытий представляет собой комплекс последовательно скрепленных элементов, таких как: стойки, ригели, балки и компоненты палубы. Существует несколько разновидностей опалубочных .

Плиты перекрытия при монолитном строительстве могут быть изготовлены по заказу на предприятиях ЖБИ, доставлены на площадку и смонтированы с применением .

В связи с тем, что монолитное малоэтажное строительство получает все больше распространение, очень актуальным становится вопрос сооружения опалубки для пола .

Изготовление монолитного перекрытия сопряжено с рядом трудностей и требует достаточно высокого уровня квалификации. В настоящее время существует несколько разновидностей опалубки .