Как подобрать шторы: виды, особенности моделей

Отправим материал на почту

- Характеристика тканей, цвет штор, правила выбора

- Виды штор в интерьере

- Декор штор, способы крепления, примеры в интерьерах

- Какой карниз лучше

- Заключение

Занавески завершают декор интерьера комнаты. От вида штор зависит, какой будет атмосфера в помещении. При выборе материала и модели следует придерживаться общего стиля и предназначения комнаты. Неуместные занавески могут испортить общее впечатление, даже при хорошем ремонте и качественной мебели.

Характеристика тканей, цвет штор, правила выбора

Перед покупкой штор нужно подумать, какой плотности и формы должна быть ткань полотна. Следует учитывать габариты оконного проема и функциональность помещения:

- В кухню подойдут укороченные или асимметричные шторы, которые не будут мешать готовить (для изготовления используют практичные ткани с добавлением полиэстера).

Легкие, светлые и короткие модели способны увеличить комнату, придать ей воздушности. Плотные, темные и длинные занавески скрадывают пространство.

Оттенок штор должен подходить цветовой гамме помещения и планировке квартиры:

- Занавески могут стать ярким акцентом в комнате. Подбираются насыщенные цвета полотен, которые повторяются в деталях интерьера: покрывала и пледы, наволочки подушек на диване или кровати, оттенок или принт обивки мебели, ковер, рамки для картин, рисунок на обоях, основание светильников.

- Для спокойного интерьера подойдут пастельные оттенки. Универсальными цветами являются бежевый, белый, светло-серый, молочный, кремовый.

- Можно выбрать цвет похожий на отделку стен ‒ на один, два тона светлее или темнее. Такое решение идеально для небольшого пространства.

- Шторы с рисунком подойдут для монохромного интерьера.

- Однотонные модели без орнамента украсят контрастную, яркую комнату.

- Цвет занавесок может быть единичным акцентом в комнате. В таком случае оттенок должен сочетаться с цветовой гаммой и предметами интерьера.

- Для оформления окон, выходящих на север, лучше использовать шторы теплых цветов.

- Для солнечной, южной комнаты подойдут холодные оттенки с повышенной плотностью полотна.

При выборе ткани для штор нужно отталкиваться от личного вкуса и заявленных характеристик текстиля: водонепроницаемость, устойчивость к солнечным лучам и химическим веществам, плотность, способность впитывать запахи, возможность драпировки, огнеупорность, простота ухода (несминаемость материала, можно ли гладить и стирать занавески).

Рассмотрим типы штор, две основные группы:

- Портьеры ‒ плотные ткани с подкладкой или без. Способны полностью перекрыть свет в помещении. Популярные представители: жаккард, шенилл, бархат, гобелен, лен.

- Гардины ‒ легкие, тонкие, полупрозрачные или прозрачные ткани. Отлично сочетаются с портьерными полотнами или могут служить единичным украшением оконного проема. Представители: органза, муслин, вуаль, тюль, шифон, лен, хлопок.

При комбинации гардин и портьер на одном окне, нужно придерживаться баланса цвета и гармоничного сочетания рисунков. Не стоит выбирать для двух представителей штор броский оттенок или принт. Можно выделить насыщенным цветом тюль, к ней добавить портьеры пастельного оттенка, и наоборот.

Виды штор в интерьере

Шторы не только защитят от солнца, но и помогут сохранить тепло в помещении, скрыть недостатки отделки, преобразить пространство:

- для комнаты в стиле модерн или минимализм лучше взять римские либо рулонные занавески;

- классический интерьер дополнят плотные шторы в пол с драпировкой, ламбрекенами и подхватами;

- в деревенском стиле уместны укороченные, легкие модели;

- для кантри подойдет рисунок в симметричную клетку, для прованса ‒ цветочный принт;

- ампир и барокко украсит текстиль с золотой или серебряной вышивкой.

Вид шторы, прежде всего, зависит от стиля помещения. Занавески можно заменить на жалюзи, для изготовления которых часто используют металл и пластик, реже: дерево, ткань или плотную бумагу. Жалюзи как нельзя лучше впишутся в интерьер хай-тек.

Типы штор в зависимости от строения и формы:

- Классический вариант занавесок ‒ симметричные, прямоугольные полотна с ровными складками (драпировкой). Изделия шьют из портьерной ткани, чаще всего это модели длиною в пол, закрывающие всю ширину окна. В качестве материала используют дорогие ткани: шелк, жаккард, атлас, дамаск. Декорируют классические шторы прихватами, бахромой, фестонами и (либо) ламбрекеном. Модель подойдет для неоклассики, барокко, рококо, ампир.

Декор штор, способы крепления, примеры в интерьерах

Римские, рулонные и жалюзи чаще крепятся при помощи кронштейнов. Обычно они продаются в комплекте со специальными деталями для установки.

Способы крепления штор из ткани:

- кольца ‒ надеваются на штангу, а занавеска прикрепляется на крючок, клипсу или прищепку внизу кольца;

- тесьма ‒ полотно с вшитой шторной лентой вверху полотна, которая способна регулировать степень драпировки ткани (штора нанизывается на штангу или крепится на крючки из алюминия или пластика);

- петли ‒ пришиваются вверху полотна, через которые в дальнейшем проходит карниз (часто петли украшают аппликациями, различают: глухие петли и с застежкой ‒ липучка, пуговица);

- завязки ‒ вверху занавески находятся текстильные ленты, при помощи которых полотно крепится к карнизу (можно использовать для этого простые узлы или декоративные ‒ в форме банта);

- кулиса ‒ специальный карман для карниза, используется для легких тканей;

- магниты ‒ крепление полотна происходит благодаря фиксированию магнитов, висящих на основании карниза (иногда магниты сочетают с различного вида декоративными зажимами).

Чаще готовые тканевые шторы прикрепляются к карнизу при помощи широкой ленты с несколькими петлями. Если попросить сделать изделие на заказ, можно выбрать наиболее подходящее крепление и дизайн шторы, опираясь на стиль интерьера:

- для длинного полотна с драпировкой в современном интерьере подойдут для крепления люверсы;

- занавески в ретро стиле можно повесить на зажимы или завязки;

- для классического интерьера подойдут магнитные зажимы, веревки с кистями, подхваты из бижутерии;

- для детской комнаты обычно выбирают подхваты в виде игрушек;

- для императорского стиля в качестве декора занавесок используют сваги, жабо, бандо, перекиды и кокилье;

- шторы в комнате прованс украсят рюши, текстильные и вязаные подхваты.

Какой карниз лучше

Помимо характеристик ткани нужно уделить внимание карнизу. Конструкция должна подходить шторе и интерьеру комнаты.

- Среди деревянных представителей самый популярный вариант ‒ классическая штанга, также есть более дорогая модель ‒ с массивной планкой на лицевой стороне, декоративной резьбой. Подойдут для загородного дома из бруса или в комнату в стиле эко, кантри, прованс, минимализм. Цвет карниза может быть любой: от белого до черного. Темные идеальны для классики, ампира и барокко.

- Кованые ‒ благодаря большому количеству разновидностей, металлические конструкции используются при оформлении любого современного интерьера. Особенно популярны в стиле лофт и хай-тек. Карнизы имеют интересный декор: угловые соединители, заглушки, наконечники. Возможные цвета: бронза, беленое золото, медь, нержавейка, оникс, черный, сатин.

- Пластиковые конструкции могут имитировать деревянный карниз. Основание из тонкого листа металла покрывается пленкой, напоминающей фактуру дерева. Остальные комплектующие сделаны из пластика.

- Существуют модели для монтажа в нише потолка, оснащенные специальным пазом для фиксации декоративной ленты, которая скроет ролики и крючки для шторы. Главный плюс пластиковых моделей ‒ низкая цена.

- Струнные ‒ используются для легких занавесок. Классификация в зависимости от материала: прочные нитки, нержавеющая сталь, полимеры, металлические тросы. Гармонично будут смотреться в комнате стиля техно, хай-тек, кантри, прованс, минимализм. Струнная конструкция практически не заметна, часто используется в небольших помещениях.

Цвет карниза зависит от отделки стен и вида шторы. Для небольшого пространства лучше выбрать светлые, лаконичные модели, которые не будут привлекать внимание.

Еще несколько советов:

- красиво смотрится темный карниз в сочетании со светлыми занавесками или можно подобрать близкие друг другу тона;

- держатели карниза должны растворяться в цветовой гамме помещения, часто выбирается оттенок близкий отделки стен или идентичный основанию карниза;

- для создания максимальной приватности и хорошей защиты от солнца, поможет двухъярусный карниз, который оснащен закругленной колеей или планкой;

- карниз должен соответствовать плотности и размеру штор, не стоит вешать легкие занавески на массивные конструкции.

Установка карниза зависит от вида штор. Способы монтажа: на стену, потолок, оконный проем. Штора, закрепленная на потолке, будет визуально увеличивать высоту помещения. Римские, рулонные и жалюзи могут быть установлены на створку окна.

Заключение

Чтобы не растеряться при выборе текстиля для окна, нужно подумать, какие функции будет выполнять занавеска. Жителям первого этажа рекомендуется выбрать шторы из плотной ткани, чтобы защитить себя от посторонних взглядов. Для декоративного украшения окна подойдут: австрийские, французские, итальянские, классические, кисея. Практичные виды штор: рулонные, римские, плиссе. Дизайн полотна должен подходить интерьеру, а размеры занавесок обязаны отвечать ширине оконного проема.

Виды штор с фото и описанием (55 фото)

Окно — центральный элемент в помещении, поэтому его оформление играет принципиальную роль в восприятии интерьера как единого целого. В разное время в моде были различные, непохожие друг на друга модели тюля, портьер и других решений для декора окон. На сегодняшний день выделилось несколько разновидностей штор, которые остаются популярными и претерпевают минимальные трансформации.

Классификация

Конструкционно шторы делятся на две категории. К первой относятся моделибез жесткого каркаса или элементов крепления нигде, кроме верхнего края. К ним относятся:

- Классические модели. Они представляют собой сочетание традиционных штор и тюля или наличие одного из них. Такое решение просто в исполнении, имеет безграничное количество дизайнерских решений и не теряет своей актуальности;

- Итальянские шторы —разновидность классической модели. Их отличием является то, что они зафиксированы на карнизе. Чтобы открыть их используются подхваты, от одного до 3–4. Они изготавливаются разной длины и фиксируют полотно в поднятом положении в нескольких местах;

- Шторы на люверсах. Крупные металлические кольца, с помощью которых такие модели вешаются на карниз, облегчают этот трудоемкий и длительный процесс и являются своеобразным стилистическим акцентом таких вариантов;

- Нитевые шторы. Одним из самых актуальных трендов 2016 года является кисея. Шторы в виде нитей выполняют декоративную функцию, но смотрятся очень эффектно.

Сложные с точки зрения конструкции варианты представлены следующими моделями:

- Римские. Они имеют изысканный внешний вид портьер и функциональность жалюзи. Хорошо римские шторы смотрятся в маленьких помещениях, где объемные портьеры выглядели бы громоздко;

- Австрийские. Принцип их работы схож с римскими, но австрийские модели собираются при помощи шнуров или лент, вшитых вертикально, поэтому при сборке такие варианты образуют горизонтальные и вертикальные складки;

- Французские. Это одно из самых пышных и нарядных решений для окон. Складки по всей длине придают французским шторам торжественный внешний вид. Принципиальным для таких моделей является выбор однотонных струящихся тканей, которые легко собираются в складки;

- Японские. Конструкционно они схожи с ширмами высотой от потолка до пола;

- Лондонские. Такие модели фиксируются на одной высоте без полного закрытия или открытия;

- Рулонные шторы —практичный вариант. Компактные, функциональные, непривередливые в уходе, они подходят для просторных гостиных и для небольших кухонь.

На сайте гипермаркета штор tomdom.ru представлены интересные идеи красивого оформления окон с фото.

Вуаль 450х290 см

Вуаль 300х260 см

Тюль 450х180 см. — 2 шт.

Вуаль 200х145 см — 1 шт.

Серый цвет давно провозглашен «новым черным» не только в fashion-индустрии, но и в дизайне интерьеров. Он представлен десятками оттенков, отличающихся по теплоте, интенсивности и подтону:

В современных интерьерах встречается тюль самых разных оттенков, но классикой всё равно остаётся белый. Воздушные тюлевые шторы во многих интерьерах по традиции сочетаются с гардинами и портьерами, но всё чаще играют первую скрипку в оформлении окон. Белый тюль может быть матовым, глянцевым, кружевным, узорчатым… Главное, чтобы он сохранял идеальную белизну. Но как её вернуть пожелтевшим тюлевым занавескам? Неужели обязательно покупать новые?

Цвет штор – это и часть интерьерного настроения, и демонстрация вашего вкуса. Смена оттенка портьер или гардин способна полностью изменить атмосферу в комнате. Размышляете над принципами гармонии и подбираете цвет штор для гостиной, спальни, кухни, детской? Предлагаем познакомиться с коллекцией фотографий, демонстрирующими различные дизайнерские решения. Эти решения отражают главные принципы подбора штор по цвету – с учётом стиля, палитры и интерьерных задач.

Тюлевыми тканями всевозможных оттенков уже никого не удивишь. Ещё поколение назад во всех квартирах тюль была только одного цвета — белого, что сужало поле для экспериментов. Но сейчас покупатель, выбирающий тюль в гостиную, избалован разнообразием колористических и дизайнерских предложений. Удивить его непросто! И, тем не менее, дизайнеры пытаются это сделать.

Удобные, лаконичные и элегантно приподнимающиеся римские шторы пользуются широкой популярностью. Ассортимент их в магазинах немалый, но порой фантазия рисует куда более интересные модели, чем представленные на прилавке. Но как сшить римские шторы своими руками, как встроить в них подъёмный механизм? Оказывается, сделать это сравнительно несложно. В этом вас убедит подробный пошаговый мастер-класс по пошиву классической римской шторы — с пояснениями и фотографиями.

Обладателям французских балконов определённо повезло — панорамное остекление лоджии создаёт восхитительное ощущение простора и свободы. Но бесконечно любоваться видами невозможно, поэтому необходимо выбрать для такого балкона и шторы, чтобы не чувствовать себя у всех на виду. Ведь французская лоджия станет прекрасным местом для отдыха, а может быть — и для кабинета. Какое же обрамление выбрать для балкона с панорамным остеклением? Давайте поищем вдохновение в фотографиях, демонстрирующих удачные идеи дизайна!

Бежевые стены – самый традиционный, универсальный и при этом элегантный вариант отделки стен в жилых комнатах, на кухне, в кабинете и библиотеке.

Окна, расположенные на одной стене, часто встречаются в старинных квартирах и новых коттеджах. Это красивое архитектурное решение — настоящий подарок для хозяев с тонким эстетическим вкусом. Сколько напрашивается интересных декоративных решений! Но в то же время оформление двух окон с простенком представляет собой непростую интерьерную задачу. Это настоящий дизайнерский вызов.

Зеленый цвет – один из самых приятных и универсальных в дизайне интерьеров. Классика, ориентальный и эко-стиль, прованс, эклектика, авангард – едва ли найдется эстетический формат, в котором тот или иной оттенок этой палитры выглядел бы негармонично.

Декорируя окно, вы наверняка стремитесь расположить шторы красивыми складками. Одним из аксессуаров, помогающих добиться нужного эффекта, является шторная лента, или тесьма. Она вшивается в верхнюю часть портьер или гардин, чтобы выполнять сразу две функции: практическую и декоративную. Петельки шторной тесьмы служат для подвешивания на крючки карниза, а шнурки позволяют создать эстетичные равномерные складки. А вот какими они будут — зависит от типа шторной ленты.

- 18.11.2016Римские шторы

Римские шторы — одно из самых эстетичных и универсальных решений для декора окна как в жилом помещении, так и в общественном месте, включая кафе и офисы.

Австрийские шторы впервые появились в Австрии в 18 веке. Ими украшали окна во дворцах и особняках аристократов. Модель австрийских штор сочетает в себе черты римских и французских вариантов. От первых она позаимствовала механизм подъема и опускания, от вторых — драпировку в фестоны, за что получила второе название «фестонных штор». Стилистически австрийские варианты также представляют собой «золотую середину» — они сложнее и наряднее, чем римские лаконичные модели, но при этом не столь торжественны и роскошны, как французские маркизы.

Французские шторы появились при известном своей тягой к роскоши и красоте короле-солнце Людовике XIV. Изначально эти модели использовались в интерьерах, оформленных в стилях ампир, бакрокко, калассицизм. Они выигрышно подчеркивали высокие окна, характерные для архитектуры трех стилей. За торжественный и аристократичный внешний вид эта разновидность оформления окна получила название «маркиз». Сегодня французские шторы можно встретить и в более лаконичных дизайнах помещений, в которых окну отводится особая, центральная роль. Исключения составляют подчеркнуто современные направления в дизайне интерьеров.

Дизайн интерьера гостиной важен для владельцев дома, ведь его видят не только домочадцы, но и гости. Поэтому в оформлении этой комнаты хозяева проявляют вкус, оригинальность и осведомленность о современных тенденциях.

Уютная домашняя обстановка в спальне очень важна для полноценного отдыха и расслабления. Такая деталь интерьера спальни, как шторы, может уравновесить яркие акценты, сделав пространство гармоничнее, или, наоборот, привнести в помещение оригинальности, добавив комнате цвета.

Классификация штор: какие бывают и что выбрать?

На сегодняшний день, благодаря дизайнерам, существует множество разновидностей занавесей, которые подойдут для любого интерьера. Чтобы создать уют в своем жилище, оформить окна правильно и красиво, необходимо знать, какие виды штор существуют, и как их применять.

Описание и свойства

Шторы — общее название разных видов занавесей, которые могут отличаться по типу ткани, стилю и другим критериям. Для пошива могут использоваться лен, шелк, парча, полотна в футуристическом стиле. Шторы предназначены для защиты помещения от солнечного света, шума и ветра, сквозняков. Для многих занавеси служат важной деталью интерьера, которая создает уют и подчеркивает индивидуальный вкус хозяев.

Классифицировать эту деталь интерьера можно по разным признакам: тип крепления к карнизу, механизм раздвижения, технология изготовления и др.

Разновидности

Часто многие путают основные виды занавесей: гардины называют шторами или портьерами, и наоборот. Рассмотрим отличительные особенности этих понятий:

- Гардины. Эта разновидность изготавливается из тонких, прозрачных или полупрозрачных тканей: сетка, органза, тюль. Гардины необходимо сочетать с другими материалами, т. к. они не защищают от света и шума. Если прозрачный текстиль используется как единственный декор окна, его необходимо закрепить на карнизе и не убирать.

- Портьеры. Эта группа представляет собой плотный текстиль с подкладкой или без нее. Ранее так называли только дверные занавеси. Портьеры красивы и функциональны, способны защитить от проникающего в помещение света. Для пошива необязательно использовать тяжелые и толстые ткани, они могут быть легкими, — но с плотной структурой.

- Занавески. С этим понятием связаны некоторые неопределенности. Иногда так называют все группы штор, но чаще это название относят к коротким гардинам для кухни.

В зависимости от способа открывания можно выделить 3 вида:

- Раздвижные. Регулируются по ширине и высоте, открываются в боковые стороны, верхняя часть крепится к карнизу вертикально. К этому виду относят: классические прямые, скрещенные, японские, нитяные шторы.

- Подъемные. Поднимаются вверх с помощью механизмов, по ширине не регулируются, имеют фиксированную ширину, равную ширине окна. К этому виду относят: австрийские, французские, римские, английские, рулонные шторы.

- Стационарные. Этот вид отличается тем, что не двигается по карнизу, как правило, выполняет декоративную функцию и служит для украшения. К этой разновидности относят: итальянские, императорские, витражные занавеси, шторы для декора и дверных проемов, шторы-балдахины для спальни.

Чтобы занавеси вписались в интерьер, используют некоторые детали и декор: разные виды ламбрекенов, рюши, подхваты, магниты, люверсы.

Особенности закалки различных видов стали – способы, температура, прочие нюансы

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

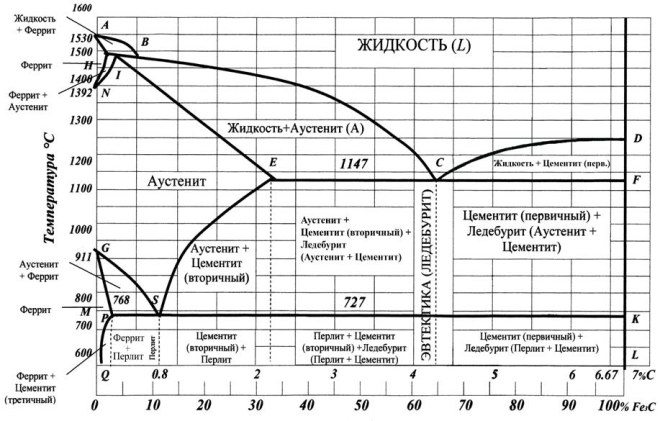

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

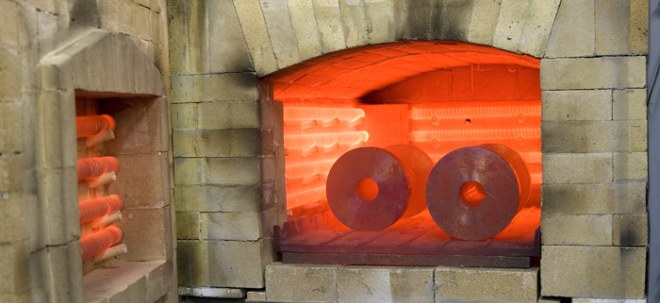

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны. Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Закалка стали

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде. Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Закалка стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды. Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Технология процесса и способы закалки стали

Все о технологии закалки стали: что это такое, для чего нужно, какие способы существуют. Температуры, которым подвергается металл. Как изменяются свойства стали. Методы нагрева и среды охлаждения. Оборудование для термообработки. Дефекты при закалке.

Закалка стали проводится для повышения ее твердости, прочности и износостойкости. Это один из видов термической обработки, при котором металл сначала нагревается до температур, изменяющих его структурное состояние, а затем охлаждается таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. Существует множество способов закалки стали, приводящих к различным результатам, но все они состоят из двух основных циклов: нагрева до критической точки и охлаждения с определенной скоростью до заданной температуры. Еще одна технологическая операция, используемая в процессе закалки металлов, — это отпуск, при котором структурные изменения происходят после нагрева до невысокой температуры с медленным охлаждением. Возможность изменения характеристик стали посредством закаливания во многом связана с ее изначальной кристаллической структурой и химическим составом, в котором самыми важными компонентами являются углерод и легирующие добавки. Именно они определяют, какой будет форма, размер и конфигурация элементов структуры стали после ее термической обработки.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Классификация каления стали

Закаливание в одной среде

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Оборудование для термообработки сталей

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress от 7 506 рублей →

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Температура для закалки

| Марка стали | Температура, С | ||

|---|---|---|---|

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Технология каления металла

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Способы охлаждения

- Охлаждение в одном компоненте. Изделие погружается в жидкость и остается в ней до полного остывания.

- Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

| № | Структура | Среда охлаждения | Твердость (HBW) |

|---|---|---|---|

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

|---|---|---|

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Отличия закаливаемости от прокаливаемости

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.