Волочильный станок. Виды и назначение. Как выбрать и особенности

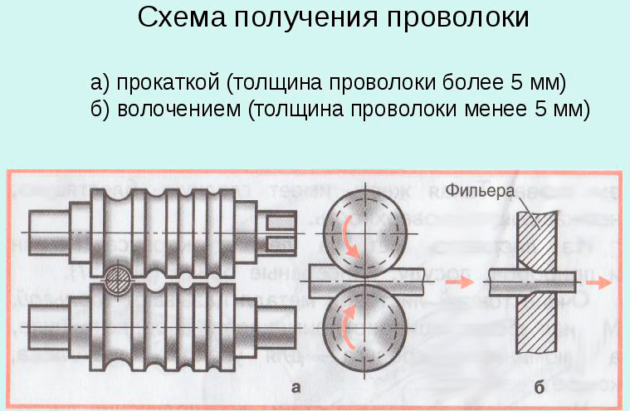

Волочильный станок – стан или машина, предназначенная для обработки металлов давлением за счет протягивания заготовки сквозь круглое или фасонное отверстие меньшего диаметра, чем сечение болванки. За счет этого происходит уменьшение поперечного сечения заготовки и увеличение ее длины. Данное оборудование используется при производстве проволоки, арматуры, прутков, труб. В качестве заготовок для него применяется металлопрокат.

Что такое волочильный станок

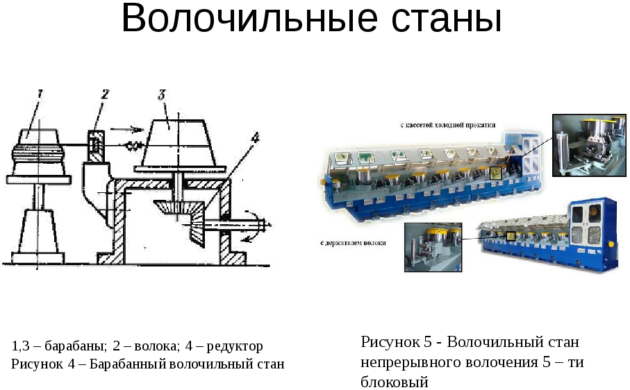

Станок представляет собой тяжелую моторизированную промышленную машину, работающую по принципу деформации. Она оснащается волками, с помощью которых захватывает металлические заготовки, предназначенные для обработки, и принудительно протягивает их через формирующее отверстие, гораздо меньшего диаметра, чем их сечение. За счет этого металл ужимается. Готовое изделие наматывается на барабан машины.

Этот способ обработки имеет определенные достоинства:

- Уплотняет структуру металла.

- Ускоряет производство.

- Делает качественную, гладкую и однородную поверхность изделий по всей длине.

- Увеличивает прочность.

- Добавляет твердость.

Это точное оборудование, к которому выставляются высокие требования к чувствительности настройки работы и калибровки. Именно машины этого типа применяются для изготовления тончайшей проволоки 5 мкм, сделать которую другим образом в столь высоком качестве просто невозможно.

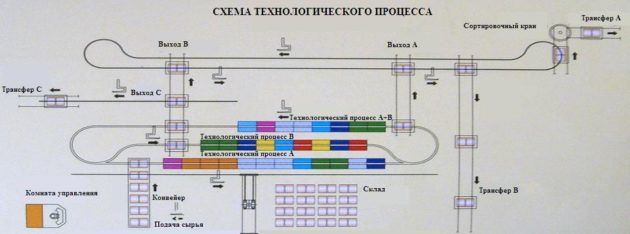

Современные волочильные станки являются большой производственной линией. Они включают дополнительные системы, к примеру, оборудование для нагрева или смазки заготовок. Устройства являются автоматическими, поэтому работают с минимальным вмешательством со стороны операторов, что исключает человеческий фактор, тем самым минимизирует производство брака. Волочильный станок выступает дополнительным источником опасности на производстве, поэтому при работе с ним необходимо строго придерживаться техники безопасности.

Виды станков по способу волочения

В зависимости от того какое изделие производится, используются станки, работающие по конкретному принципу. Выбор в ту или иную пользу зависит от сечения и эластичности применяемого металла.

Станки разделяют на следующие разновидности по:

- Нагреву заготовки.

- Типу волочения.

- Качеству обработки.

- Количеству переходов.

- Параллельности.

- Подвижности волоки.

По нагреву заготовки

Станки разделяют на 2 вида: холодного и горячего волочения. Первые предусматривают протяжку без нагрева. Это возможно только на цветных металлах и определенных разновидностях стальных сплавов. Холодное волочение создает внутреннее напряжение в металле. В связи с этим многие изделия требуют последующего термического отжига и стабилизации. При холодном волочении на станке возможна только небольшая деформация, в противном случае заготовка разорвется. При соблюдении допустимых расчетных данных уровня деформации, можно добиться увеличения технических параметров готового изделия относительно изначальной заготовки. Сжатие и растяжение металла до определенного порога способствует его укреплению.

Волочильный станок, предусматривающий обработку раскаленного металла, в разы производительней в плане изменения сечения, так как горячий металл более пластичен. Такие машины используются на твердых сплавах черных металлов, склонных к разрыву при обработке на станках холодного волочения.

По типу волочения

Станки холодного волочения также разделяются на сухие и мокрые. Для плавного прохождения холодных заготовок через волоки необходима смазка. У сухих установок используются порошки, дающие скольжения за счет снижения коэффициента трения путем заполнения пространства между волоком и заготовкой своими частицами. Машины мокрого волочения применяют жидкие смазки, преимущественно мыльную эмульсию. Нефтепродукты при волочении не используются, так как оставляют на поверхностях жирный след. Это затрудняет дальнейшую обработку, к примеру, нанесение цинкового покрытия, окрашивания, наплавления полимера.

По качеству обработки

Можно разделить на черновые и чистовые. Первые применяются для грубой обработки. Они формируют приблизительное сечение относительно требуемого параметра. При этом получаемая заготовка может хранить волны, рытвины и прочие дефекты. Чистовой волочильный станок делает минимальное уплотнение, убирает грубые недостатки на поверхности. После него деталь приобретает окончательные параметры.

По количеству переходов

Станки могут предусматривать протяжку заготовок в один или несколько проходов. Оборудование первого типа называется однократным. Оно рассчитано на несущественное уменьшение сечения. В случае же необходимости значительного заужения, применяются многократные машины. Они протягивают одну заготовку по несколько раз, с каждым проходом сужая сечение с отрегулированным шагом.

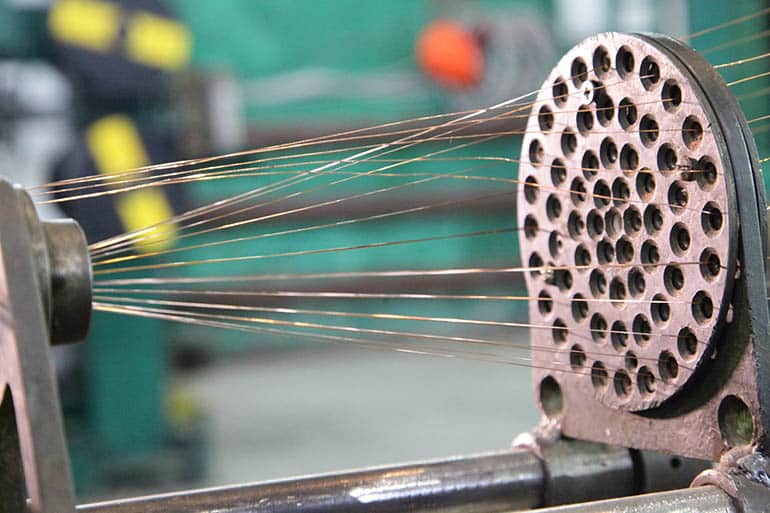

По параллельности

В зависимости от параллельности обработки станки бывают однониточные и многониточные. У однониточных, волоки предусматривают протяжку одной заготовки. У многониточных проводиться одновременная обработка сразу нескольких нитей. Последние обычно рассчитаны на работы с проволокой. Для труб и арматуры применяются однониточные машины.

По подвижности волоки

Волоки бывают неподвижные и вращающиеся. Чаще всего используется неподвижная волока. Она позволяет получать ровные правильные изделия. Вращающаяся волока создает на получаемой металлопродукции спираль.

Вспомогательное оборудование для работы станка

Волочильный станок рассчитан на работы с подготовленными определенным образом заготовками. Те могут быть изготовлены из цветного металла, низкоуглеродистого, высокоуглеродистого или легированного сорта стали. Каждый сплав отличается своими особенностями и тонкостями подготовки к волочению.

Чтобы волочение проходило быстро и без остановок, каждая производственная линия с отдельным станком сочетается с дополнительным оборудованием. Оно может включать:

- Разматыватели.

- Наматыватели.

- Станки для острения.

- Смазочные ванны или распылители.

- Упаковочные машины.

- Устройства для обрезки проволоки.

- Сварочные аппараты.

Разматыватель предназначен для выпрямления длинных бухт заготовок перед их вводом в волочильный станок. Наматыватели в свою очередь используют для скручивания готового изделия. Для предотвращения его самовольно разматывания в силу полученного внутреннего напряжения, используются упаковочные машины. Они запечатывают бухты, чаще всего полиэтиленовой пленкой и проводят ее термоусадку.

Станки для острения затачивают край заготовки для возможности его ввода в узкое отверстие, через которое будет осуществляться волочение. Заточенный край у готового изделия обычно срезается, так как он не соответствует параметрам остальной части в толще. Он менее твердый, имеет поверхностные дефекты.

Для обеспечения нормального скольжения заготовки через станок используются ванны с сухой или жидкой смазкой. Реже применяется система опрыскивания, которая позволяет наносить смазку на жесткие заготовки, имеющие малый прогиб для погружения в емкость перед волочением.

Также линия волочильного станка может иметь оборудование для обрезки и сварки. Это позволяет получать готовые изделия определенной заданной длины. Как правило, это автоматические вспомогательные системы со счетчиком оборотов. При намотке бухт готовой продукции они сращивают или наоборот обрезают изделие, если те достигли определенной длины.

Выбор станка для бизнеса

Узкоспециализированные волочильные станки большой продуктивности обычно заказываются у производителя напрямую, и изготавливаются им с учетом всех особенностей будущих условий эксплуатации. При их проектировании сразу закладывается потенциал под работу с определенным типом стали. В свободной продаже чаще всего можно встретить готовые волочильные станки для небольшого производства с более широким диапазоном применения.

При выборе необходимо отталкиваться от следующих параметров:

- Максимальный входной диаметр заготовок.

- Минимальный и максимальный выходной диаметр готового изделия.

- Количества волоков.

- Диаметра барабана.

- Скорости волочения.

- Мощность мотора или моторов.

Зачастую, волочильный станок, предусматривающий одновременное волочение нескольких заготовок, имеет возможность их отдельной калибровки. Это весьма ценная функция, так как позволяет одновременно делать на линии продукцию разных параметров.

Так как станок является очень мощным оборудованием, то для его подключения необходимо проложить отдельную электрическую линию 380В. Нужно учесть, что многониточные установки имеют отдельный двигатель на каждую пешку. При расчете линии нужно учитывать их совокупную мощность.

Крайне важным параметром выбора также являются габариты и масса. Станки могут иметь вес как минимум в несколько тонн, что существенно осложняет их размещение в здании. Основная трудность заключается в подборе спецтехники, способной заехать в помещение.

Волочильные станы, представленные в продаже, в первую очередь предназначены для изготовления проволоки. Та в свою очередь может выступать в качестве товара, или применяться как полуфабриката для изготовления гвоздей, скрепок, саморезов, сетки, решеток, клеток для мелких животных.

Что такое волочение, его виды и сущность процесса

Волочение металла: суть, назначение, области применения. Виды и методы. Этапы процесса волочения. Применяемое оборудование и его разновидности. Видео процесса волочения проволоки.

Холодное или горячее волочение металла является разновидностью обработки металла давлением. Такими способами получают продаваемый в торговой сети сортамент проволоки круглого и фасонного сечения, прутки, трубы и другую продукцию из черных, цветных металлов и сплавов. Для этого используют волочильное оборудование, которое по кинематическому принципу позволяет получать продукцию необходимого диаметра способами одно- и многократного волочения. Арматура витого типа, проволока, металлические канаты, сетки и крепеж получаются из продукции, выполненной волочением, где задействованы волочильная машина или станок. Продукция, полученная методом волочения, используется в разных отраслях промышленности, сельского хозяйства и домашними умельцами.

Суть и назначение операции волочения

Сущность процесса волочения заключается в протягивании металлической заготовки большего диаметра через отверстие необходимой формы и получении изделия меньшего диаметра. Изготовленная продукция характеризуется качеством наружной поверхности, плотностью и точностью размеров поперечного сечения. Операции выполняют на специальных машинах, которые называются волочильными станами. Они повышают производительность труда: трудоемкость изготовления становится гораздо ниже, чем при выполнении таких изделий другими способами.

Волочильные станы выпускаются производителями с прямолинейным движением заготовки и с наматыванием на барабаны. В последнем случае они могут быть с одним или несколькими ведущими барабанами, что позволяет протягивать одну или одновременно несколько заготовок.

Виды и методы волочения

Процесс классифицируют по таким параметрам:

- по типу (мокрое, сухое);

- нагреву заготовки (холодное, горячее);

- количеству протягиваемых заготовок (1, 2, 4, 8);

- степени чистоты получаемого изделия (черновое, чистовое);

- подвижности волока (неподвижный, подвижный);

- количеству переходов (одно- и многократный);

- способу осуществления тяги (гидравлические, барабанные, цепные).

Разнообразие параметров породило огромное количество выпускаемых установок, различающихся техническими характеристиками, технологией выполнения работ и производительностью.

- осадкой;

- профилировочным способом;

- гидродинамическим трением;

- на специальной оправке (закрепленной короткой, длинной подвижной, плавающей);

- на деформирующемся сердечнике;

- с раздачей заготовки трубной формы.

Метод, а следовательно, и оборудование к нему, выбирают в зависимости от требований, предъявляемых к готовому изделию и марки применяемой заготовки. Трубы изготавливают, применяя волочильный стан цепной и барабанной конструкции. В последнем случае волочение называют бухтовым.

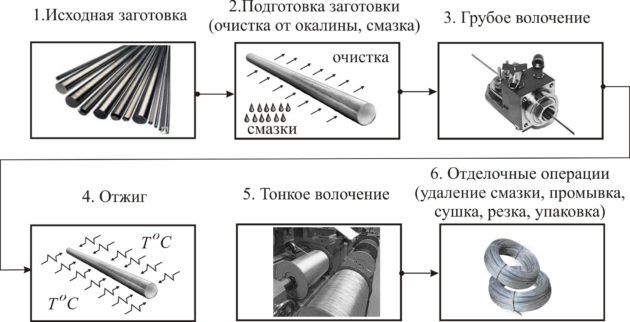

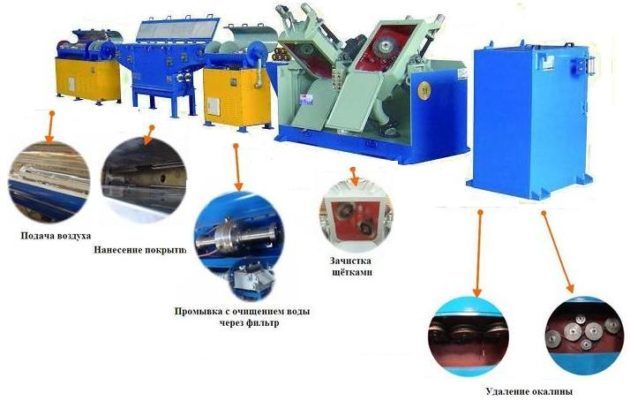

Основные этапы процесса

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

Как правило, они влияют на плотность, твердость, текучесть, электрическое сопротивление материала (увеличиваются), пластические, антикоррозионные свойства (уменьшаются). Такое проявление, называемое наклепом, устраняют с помощью термообработки – нормализацией, патентированием, отпуском, отжигом. Выбор метода зависит от марки металла или сплава, условий проведения процесса волочения.

Оборудование и станки для волочения

Станы барабанного типа и цепные различаются способом намотки. У барабанных устройств намотка изготовленной продукции осуществляется на специальную вертушку, у цепных она не подлежит смотке.

На видео можно наглядно увидеть процесс изготовления проволоки:

Просим тех, кто работал на станах цепных и барабанных, поделиться опытом работы в комментариях к тексту, а также рассказать о нюансах технологического процесса.

Виды волочения и сущность процесса

Среди методов обработки металлов давлением волочение является одним из наиболее часто применяемых. Этим способом получают проволоку и другую продукцию высокого качества с поперечным сечением любой формы и размера. Существует несколько разновидностей технологии.

Волочение – обработка металлов давлением для получения проволоки.

Волочение – обработка металлов давлением для получения проволоки.

Что такое волочение

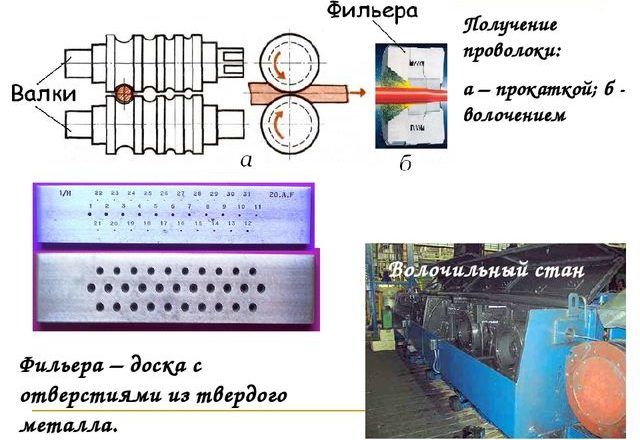

Операция состоит в протягивании металлической заготовки сквозь фильеру – отверстие с размерами меньшими, чем у нее. В результате сдавливания исходное изделие становится более тонким и длинным, возможно изменение формы поперечного сечения.

Назначение процедуры

Волочение применяется для изготовления следующих видов продукции:

- проволоки толщиной до 1-10 мкм;

- прута, в т. ч. фасонного;

- профилированных труб и круглых – диаметром 0,3-500 мм и толщиной стенки 0,05-6 мм.

Из полученного фасонного профиля путем разрезания изготавливают опорные призмы, сегментные шпонки, шлицевые валики и др.

Где используется

Метод задействуют в металлургическом производстве. Область применения получаемых изделий – самая широкая.

Волочение используется в металлургическом производстве.

Волочение используется в металлургическом производстве.

Например, с помощью волочения изготавливают следующие виды проволоки:

- электротехническую, используемую для сварочных работ;

- вязочную;

- нагартованную;

- пружинную нержавеющую.

Из этой продукции делают:

- провода и кабели;

- тросы;

- сетку-рабицу и пр.

Прут используют в разных целях, например, в качестве арматуры.

Трубы – для создания металлоконструкций и транспортирования жидких или газообразных продуктов.

Виды волочения

Существует несколько вариантов метода.

Выбор зависит от ряда критериев:

- материала заготовки;

- размеров сечения конечного изделия;

- требуемой производительности.

Выбор вида волочения зависит от размеров сечения конечного изделия.

Выбор вида волочения зависит от размеров сечения конечного изделия.

По типу процедуры

Различают следующие виды волочения:

- сухое;

- мокрое.

Разница состоит в способе нанесения смазки. В первом случае заготовка перед фильерой погружается в мыльный порошок, во втором – в эмульсию.

Такая обработка дает следующий положительный эффект:

- уменьшает тепловыделение;

- снижает энергозатраты на волочение;

- продлевает срок службы инструмента.

По чистоте обработки

Существует 2 типа операций:

- черновые;

- чистовые.

Результатом чистовых операций является проволока требуемого размера.

Результатом чистовых операций является проволока требуемого размера.

Первые выступают промежуточным этапом. Полученные с их помощью изделия служат заготовками для чистовых операций, результатом которых становятся проволока или прут требуемых размера, формы и качества.

По кратности переходов

Под кратностью понимают число проходов, т. е. протяжек сквозь фильеры разного диаметра, которым подвергают 1 заготовку.

Различают следующие виды процедуры:

- однократную;

- многократную.

В ряде случаев (например, при волочении медной проволоки) число проходов достигает 18-22.

Однократный метод в основном используют для изготовления толстой, плохо деформируемой проволоки диаметром 8-20 мм.

По обработке

Существует показатель параллельности обработки. Он обозначает, сколько заготовок подвергается волочению одновременно.

Чаще всего обрабатываются сразу несколько заготовок.

Чаще всего обрабатываются сразу несколько заготовок.

По этому признаку различают следующие виды процедуры:

- однониточную;

- многониточную (чаще всего обрабатываются 2, 4 или 8 заготовок).

По подвижности

Применяют следующие разновидности волок:

- неподвижную;

- вращающуюся относительно продольной оси канала.

Второй тип используют для изготовления изделий круглого сечения.

Вращение позволяет выиграть в следующем:

- снижается коэффициент трения;

- износ инструмента уменьшается и становится равномерным.

Недостаток – требуются сложный привод и дополнительные затраты энергии, обеспечивающие скорость вращения в 50-200 об/мин.

По нагреву

- Холодным. Заготовка имеет температуру +60…+180°С. Так обрабатывают высоколегированные стали с аустенитной и аустенитно-ферритной структурой. Незначительный нагрев повышает пластичность материала и улучшает механические свойства проволоки, при этом аустенит остается стабильным.

- Тепловым. Предполагает нагрев до рекристаллизационной температуры – около +500°С. Метод используют для обработки быстрорежущей стали.

- Горячим. Заготовку нагревают до зарекристаллизационных температур – около +900°С. Метод используют для обработки малопластичных металлов. С его помощью, например, осуществляют волочение алюминиевой проволоки, заготовок из титана, молибдена, иридия, вольфрама и их сплавов.

Нагрев заготовки повышает пластичность проволоки.

Нагрев заготовки повышает пластичность проволоки.

Нагрев обрабатываемого материала производят электроконтактным или индукционным способом.

Особенности процедуры волочения

Технологический процесс считается несложным. Для получения качественных изделий нужно только правильно подобрать параметры процедуры.

Подготовка заготовок

Перед подачей в волоку заготовку подвергают следующим видам обработки:

- Удалению окалины. Она мешает волочению и сокращает срок службы инструмента.

- Отжигу. Процедура представляет собой нагрев с медленным остыванием. Снимает внутренние напряжения в материале, делает его пластичным, а структуру – мелкозернистой.

- Заострению и выравниванию конца молотом или ковочными валками. Без этого заготовку не удастся заправить в узкую фильеру.

Необходимое оборудование

Машина для изготовления прутков и других изделий данным методом называется волочильным станом.

Ее основными элементами являются:

- механизм для создания тягового усилия;

- обойма с установленной в нее волокой (волочильная доска).

.jpg) Машина для изготовления прутков содержит механизм для создания тягового усилия.

Машина для изготовления прутков содержит механизм для создания тягового усилия.

Широкое распространение получили машины компаний UDZWG (Германия) и Samp SpA (Италия).

Инструмент изготавливают из материалов со следующими характеристиками:

- высокой твердостью;

- устойчивостью к истиранию;

- низкой вязкостью.

Для этого подходят:

- Качественные инструментальные стали марок У8 – У12. Для придания износоустойчивости их подвергают термообработке и хромируют.

- Хромомолибденовые стали (например, марки Х12М). Стенки канала упрочняют в холодном состоянии, нагрев и хромирование не применяют.

- Прочие стали (например, марок ШХ15 и 40Х5Т). Упрочнение достигается термообработкой, хромированием, цементацией и другими методами. Твердосплавным инструментом оснащают машины среднего волочения.

- Твердые металлокерамические материалы. Их основой служат термокорунд, карбиды бора, титана, тантала, молибдена, вольфрама. В качестве металлической связки вводят кобальт.

- Природные и технические алмазы. Такой инструмент используют для получения изделий из цветных металлов и их сплавов. Алмазы имеют небольшие размеры, поэтому диаметр выполненных в них фильер не превышает 2 мм.

Стальной инструмент используют для грубого волочения, алмазный – для тонкого.

- монолитными;

- составными.

Составные волоки являются универсальными.

Составные волоки являются универсальными.

Вторые в основном используют для производства фасонных профилей.

Такой инструмент имеет следующие достоинства:

- универсальность;

- повышенную износостойкость и простой ремонт путем замены вкладыша;

- возможность компоновать волоку с крупным отверстием из небольших твердосплавных фрагментов;

- высокую скорость операции.

Фильеры для волочения проволоки имеют круглое сечение, их чаще всего выполняют в монолитных волоках.

Для исследования процесса обработки и наладки оборудования используют тренажер эмулятор волочильного стана.

Методы волочения и схемы

Используют разные виды машин. Выбор зависит от того, какой конечный продукт нужно получить. Крупное предприятие располагает целым парком станов.

Для производства изделий ограниченной длины, например калиброванного прутка и труб большого диаметра, используют машины с прямолинейной подачей. Тяговое усилие создает цепной, реечный или винтовой привод.

Барабанное

Это вариант для длинномерной продукции – проволоки и др., поставляемой в бухтах. Конечный продукт наматывается на бобину, создающую тяговое усилие. Ее диаметр не превышает 750 мм.

Барабанное волочение наматывает проволоку на бобину.

Барабанное волочение наматывает проволоку на бобину.

Барабанное волочение полностью автоматизировано. Обслуживание бобины и укладку заготовок осуществляют подъемники.

Беззабивочное

В этом методе заготовку не вытягивают из фильеры, а проталкивают в нее с другой стороны. В результате удается сократить продолжительность процедуры за счет отказа от операций по подготовке захватки.

Безоправочное

Оправка – это деталь, используемая для выравнивания внутренней поверхности получаемой волочением трубы.

Обработка без этого инструмента производится в 2 этапа:

- первая волока центрует заготовку;

- вторая – обжимает ее.

.jpg) Безоправочное волочение выравнивает поверхность труб.

Безоправочное волочение выравнивает поверхность труб.

Недостатки безоправочного волочения:

- низкое качество внутренней поверхности;

- разная толщина стенки.

Из-за этого этот метод в основном применяют как промежуточный, для уменьшения диаметра протягиваемой трубы.

Для тонких изделий он может играть роль отделочной операции.

Этапы волочения

Полный цикл включает в себя следующие операции:

- Удаление окалины.

- Сушку.

- Отжиг.

- Оконцовку с помощью молота или ковочных валков.

- Волочение.

- Термическую обработку с целью устранить наклеп и сделать материал мягким, устойчивым к разрывам.

- Финишные операции: цинкование, разрезание на фрагменты, маркировку, нанесение консервационной смазки.

Особенности работы с медной проволокой

Для производства данного продукта используют заготовки, полученные методом литья. На первом этапе их сплавляют в единое целое и подвергают прокатке.

.jpg) Проволоку методом литья сплавляют в единое целое.

Проволоку методом литья сплавляют в единое целое.

На поверхности меди, как и алюминия, образуется оксидная пленка. Ее удаляют с помощью водного раствора серной кислоты, разогретого до +45…+55°С. Если этого не сделать, качество проволоки будет неудовлетворительным.

Особенности технологического процесса:

- заготовку смазывают мыльно-масляной эмульсией;

- используют алмазные волоки и станы с кратностью от 15 до 22.

При производстве медной проволоки диаметром до 50 мкм применяют погружной метод.

В этой схеме заготовку опускают в смазку, промежуточный отжиг не используют.

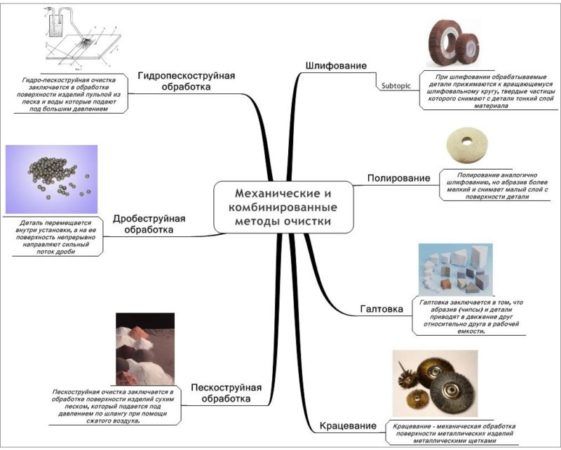

Способы удаления окалины

Заготовку освобождают от окалины разными методами. Часто их применяют совместно.

Химический

Используют растворы кислот – азотной, соляной, фосфорной, плавиковой и др.

Перед погружением заготовку подвергают следующим видам обработки:

- обезжириванию;

- шлифованию;

- полировке;

- вырезанию бракованных участков.

Для удаления окалины используют растворы кислот.

Для удаления окалины используют растворы кислот.

Раствор нагревают до температуры +50°С. После обработки заготовку моют в воде или растворителе и сушат 1 час в печи при температуре +75…+100°С. Правильно обработанный металл становится матовым.

Недостаток очистки кислотами состоит в том, что процедура сопряжена с риском для здоровья и требует от волочильщика умения работать с опасными веществами.

Механический

Заготовку сгибают, скручивают и растягивают, а затем обрабатывают инструментами:

- абразивными щетками;

- иглорезами;

- микрорезцовыми приборами.

Заготовку обрабатывают абразивными щетками.

Заготовку обрабатывают абразивными щетками.

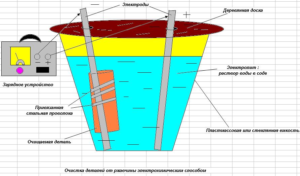

Электрохимический

Травление кислотой сочетают с действием постоянного электрического тока.

Различают 2 разновидности метода:

- Анодный. К заготовке подсоединяют положительны полюс источника тока. В результате на ней собирается кислород, что приводит к отслоению оксидов. Метод используют для удаления тонких пленок с поверхности легированной и углеродистой стали.

- Катодный. Подсоединяют отрицательный полюс, в результате на заготовке собирается водород. Он восстанавливает оксиды железа. Это более опасный метод: отслоение окалины невозможно точно контролировать, металл часто становится хрупким.

Комбинированный

Подразумевает совмещение химического и электрохимического методов. Комбинированный способ используют в наиболее сложных случаях.

Плюсы и минусы волочения

Достоинствами технологии являются:

- высокая производительность: у современных машин показатель достигает 60 м/с;

- возможность полной автоматизации;

- точность геометрических параметров изделия;

- качество их поверхности;

- возможность получения конечного продукта с диаметром до 1-2 мкм.

- высокая стоимость волоки;

- частые промежуточные отжиги;

- необходимость термической обработки конечного продукта;

- ограниченная номенклатура изделий.

Несмотря на некоторые неудобства, метод востребован, т. к. продукция, полученная с его помощью, широко используется как в промышленности, так и в быту.

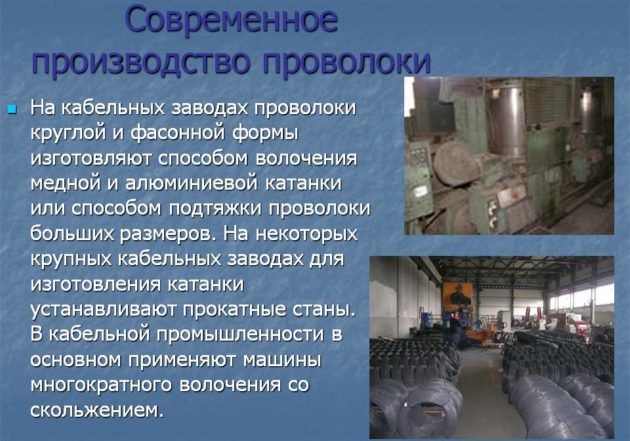

Технология волочения проволоки

Одним из способов качественной обработки металлических заготовок является волочение проволоки. Это особая технология на станках, при которой цветные металлы протягивают сквозь круглое или фасонное отверстие (фильеру) специального инструмента – волоки. Результатом процесса является уменьшение заготовки и увеличение ее длины. Это актуально для производства проволоки разного профиля и другой проволочной продукции, применяемой во всех областях человеческой деятельности.

Особенности процедуры

Процесс волочения несложный. В качестве исходного сырья используют катаную, литую или прессованную заготовки. Работы выполняют на специальном оборудовании – волочильных станках. Форма, диаметр и сечение готового длинномерного изделия зависят от параметров фильеры. По сравнению с прокаткой металла, технологическая операция имеет много преимуществ:

- Высокая производительность за счет автоматизации процессов станков.

- Волочение проволоки направлено на получение геометрически правильной продукции, с ровной и чистой поверхностью. Это позволяет снизить объем последующей обработки.

- Изделия обладают улучшенными механическими характеристиками.

- Возможность производить разные виды металлического шнура, в том числе порошковой проволоки, а также калиброванные прутки, тонкостенные трубы диаметром до 5 мм.

- Диаметр изделий варьируется от 1 до 10 микрон.

- Низкие затраты на волочильные станки.

Этапы волочения

Технология производства проволоки разделена на пять этапов.

Этап №1

Процедура травления с целью удаления поверхностного слоя материала – окалины, которая мешает волочению:

- Подготовка поверхности: обезжиривание, шлифование, полировка, вырезание бракованных участков.

- В окалине присутствуют сложные соединения других элементов, поэтому исходное сырье подвергают химической или механической обработке.

- Выбор метода травления зависит от природы металла. Удаление окалины производят фосфорной, соляной, азотной, плавиковой или серной кислотой, нагретой до 50 0C.

- Обрабатываемую поверхность очищают от продуктов травления. Это промывка заготовок с помощью специального растворителя или воды.

- После процедуры металл должен приобрести матовый оттенок.

- Сушка проволоки в течение часа при температуре 75–100 0C. Для этого используют специальные станки с сушильными камерами.

Этап №2

Термическая обработка проводится для того, чтобы заготовку сделать полумягкой, с мелкозернистой структурой, свободной от внутренних напряжений. Металл нагревают до определенной температуры, некоторое время выдерживают в таких условиях, охлаждают.

Отжиг изменяет свойства материала и облегчает процесс волочения проволоки. Скорость нагрева зависит от теплопроводности металла. Быстрота охлаждения определяется твердостью, которую нужно достичь после отжига. Стальные проволоки охлаждаются медленнее, чем углеродистые соединения.

Этап №3

При помощи специального молота или ковочных валок концы заготовки сплющивают и выравнивают. Процедура позволяет закреплять металл на барабане станка и пропускать сквозь фильеру.

Этап №4

Волочение проволоки: протравленное обработанное сырье протягивают на станке с максимальной скоростью через плавно сужающийся канал. По числу одновременно протягиваемых прутов процесс бывает:

- Однониточный.

- Многониточный.

По типу конечного продукта:

- Длинномерные изделия в виде мотков или катушек.

- Калиброванные прутки.

По количеству переходов волочение проволоки имеет две разновидности:

- Однократное – при котором протягивание осуществляется через одну волоку. Процесс подходит для толстой, плохо деформируемой проволоки.

- Многократное, когда материал подвергается сжатию последовательно на нескольких волоках.

Станок для волочения формирует профиль и размеры готовой продукции.

Этап №5

Завершающий этап предполагает выполнение отжига. Это делается с целью устранить вредное напряжение после волочения. Изделие становится мягким, устойчивым к разрывам, податливым к загибам, удлинению и скручиванию. После термической обработки проводят дополнительные отделочные операции, среди которых:

- Цинкование проволоки.

- Консервационная смазка.

- Разрезание на части.

- Маркировка.

Оборудование для выполнения волочения проволоки

Волочение проволоки происходит на станке, оборудованном специальным инструментом – волоком с отверстием, которое называется «глазком». Отверстие имеет постепенно уменьшающееся сечение, через которое протягивают заготовку.

Конструкция оборудования зависит от особенностей тянущего механизма:

- Станок для волочения, в котором металл наматывают на барабан и снимают в виде мотка или катушки. Барабанные машины бывают однократными и многократными.

- Агрегат, обеспечивающий прямолинейное движение заготовки. Устройства этой группы разделяются на цепные, реечные и винтовые.

Основной рабочий инструмент станка для производства проволоки – волока. Он состоит из двух элементов: непосредственно волоки и обоймы. Такая конструкция обусловлена условиями эксплуатации и материалом, из которого сделана фильера. Ее изготавливают из качественных твердых сплавов, которые устойчивы к истиранию, расколу и механическому воздействию. Инструмент станка условно разделен на четыре рабочие зоны:

- входная;

- смазочная;

- деформирующая;

- калибрующая.

Волоки бывают монолитными и составными из нескольких сопряженных частей. Сборная конструкция экономичнее монолитного механизма по расходу электроэнергии.

Во время волочения проволоку укладывают в стальную обойму, которая служит изделию защитой от излишнего сжимания.

На многих больших предприятиях калибровочные цеха оснащены разноплановыми станками под всевозможные виды продукции.

Удаление окалины

Волочение проволоки будет успешным при условии качественной обработки поверхности заготовки. Удалить окалину с поверхности можно тремя способами.

Электрохимический

Или электролитический метод позволяет увеличить скорость снятия ржавчины и окалины с поверхности металла под воздействием электрического тока и раствора кислоты. Процессы электрохимической обработки включают в себя два варианта.

Анодный – основан на растворении металла в контакте с положительным плюсом источника тока. Выделяющийся кислород способствует механическому отрыванию оксидов. Применяется для легированной и углеродистой стали с целью удаления тонких пленок.

Катодный – оксиды железа восстанавливаются под воздействием атомов активно образующегося водорода. Это опасный способ по сравнению с предыдущим, так как отрыв окалины плохо контролируется, и изделие обретает травильную хрупкость.

Химический способ

Незаменим, когда в качестве сырья используется кислостойкая сталь. Остатки флюсов и окислов удаляют с помощью раствора хлористых солей, щелочи или кислоты. Любое химическое вещество требует специальных знаний и осторожного обращения.

Традиционное кислотное травление предполагает последовательную обработку металла в двух ваннах – сернокислотной и азотнокислотной при определенной температуре.

Есть много вариантов этого способа. Выбор раствора и условия обработки зависят от состава и структуры окисной пленки.

Механический

Подразумевает шлифовку, галтовку, полировку и крацевание. В основе метода лежат такие процессы:

- деформация изгибом;

- скручивание, растяжение;

- прямое воздействие на поверхность изделия специальных реагентов или абразивных материалов;

- использование инструментов: щетки, иглорезы, микрорезцовые приборы.

Комбинированный

Способ основан на применении химического и электрохимического методов.

Особенности при волочении медной проволоки

Изделия, полученные путем волочения на станках, находят широкое применение в электронной и электрической областях. Как правило, используют проволоку толщиной от 20 мм до 10 мкм.

Изготавливать проволоку из меди следует на основе литых заготовок соответствующего профиля. Их подвергают плавлению, затем в горячем виде прокатывают. Поскольку процедура способствует появлению тонкой оксидной пленки, перед волочением проволоку обрабатывают водным раствором серной кислоты при температуре 45–50 0C.

Основной технологический процесс такой же, как и в производстве продукции из других металлов:

- Медную заготовку охлаждают воздухом, водой или специальным раствором.

- Поверхность смазывают мыльно-масляной эмульсией.

- Волочение проволоки проводят на 22-х и 18-кратных станках с применением прочной алмазной волоки.

- В процессе вытягивания заготовки используют волоки, отверстия которых четко соответствуют диаметру изделий.

- Рабочий инструмент может иметь одну или несколько матриц.

- Изделия диаметром до 0,05 мм оставляют без промежуточного отжига. К ним применяется технология погружного формования.

- Для максимально тонкого материала важно правильно подобрать смазочный состав. Это могут быть комплексные химические растворы, эмульсии или синтетические вещества.

- При необходимости медь подвергают термической обработке безокислительного типа в специальных электропечах, лишенных доступа воздуха.

- Кроме стандартного оборудования, для медных заготовок могут использоваться станки с роликами вместо отверстий для прохождения катанки.

- Благодаря такой технологии, готовые изделия имеют гладкую блестящую поверхность и соответствующий диаметр.

Многие промышленные предприятия эксплуатируют станки с совмещением операций волочения и отжига. Данный метод позволяет не только изготавливать проволоку из меди, но и производить медные трубы.

Видео по теме: Волочение проволоки — как это происходит

Волочильный станок. Виды и назначение. Как выбрать и особенности

Наиболее распространённым металлом при волочении проволоки, является медь, в связи с широким применением данной проволоки в электрической и электронной промышленности.

Максимальная толщина медной проволоки – 20 мм., минимальная – 10 мкм. Производство медной проволоки происходит с различными уменьшениями поперечного сечения: грубое волочение (грубая проволока) – 25%, сверхтонкая проволока (сверхтонкое волочение) – 9%, соответственно утонение происходит на 33% для грубого волочения и на 10% для сверхтонкого волочения.

Смазочные материалы для волочения медной проволоки

Проводя волочение медной проволоки, используют только смазочные материалы на водной основе. В начале обработки проволоки, при грубом волочении, используют высоковязкие масла для оптимального рабочего процесса. Для мокрого волочения, в основном используются эмульсии.

У завода Zeller+Gmelin GmbH & Co. KG. широкая и всеобъемлющая линейка для волочения и производства медной проволоки.

Качество меди является наиболее важным фактором при выборе смазки для волочения. Вторичными факторами являются волочильная машина и фильеры применяемые на ней.

Наиболее распространённое и важное волочение проволоки, это среднее волочение меди, хотя все виды волочения от грубого до сверхтонкого, в идеале необходимо проводить вместе.

Таблица №1

| Вид волочения | Диаметры проволоки, на входе и выходе | |

| Первоначальный диаметр, мм. | Финальный диаметр, мм. | |

| Грубое волочение | 8.0 | 5.0 – 0.9 |

| Среднее волочение | 3.5 | 1.5 – 0.2 |

| Тонкое волочение | 2.6 – 1.6 | 0.5 – 0.05 |

| Сверхтонкое волочение | 0.5 | 0.14 – 0.025 |

| Ультратонкое волочение | 0.35 | 0.1 – 0.01 |

Средняя скорость волочения: от 20 м/с до 30 м/с до одновременно 40 волочащихся проволок.

Теперь пройдём непосредственно к этапам производства медной проволоки и тех продуктов, которым мы можем Вам предложить для этого.

Оборудование и станки для волочения

Волочильный станок с приводом постоянного или переменного тока может быть для одно-и многократного волочения. В последнем случае металлическая заготовка проходит через несколько волок, изменяя свой профиль или диаметр в сторону уменьшения последовательно. Однократная волочильная машина используется для заготовок диаметром от 8 до 20 мм. Со специального устройства размоточного типа заготовка после прохождения через волоку наматывается на барабан, диаметр которого не превышает 750 мм. Все операции на таком устройстве автоматизированы: барабан обслуживается подъемником, укладка заготовок – тельфером. Такие волочильные станки применяются для производства проволоки фасонных профилей из обычных и труднодеформируемых марок заготовок при выполнении операции калибровки проволоки.

Станы барабанного типа и цепные различаются способом намотки. У барабанных устройств намотка изготовленной продукции осуществляется на специальную вертушку, у цепных она не подлежит смотке.

На видео можно наглядно увидеть процесс изготовления проволоки:

Просим тех, кто работал на станах цепных и барабанных, поделиться опытом работы в комментариях к тексту, а также рассказать о нюансах технологического процесса.

Литьё медной проволоки

При литье медной проволоки, в среднем получается катушка с медной проволокой, с поперечным сечением 8 мм. Весом 6 тонн и длинной проволоки приблизительно 13 км.

При непрерывном литье медной катанки, мы можем предложить следующие продукты:

Multiroll CU LF Special

- полностью синтетическая водосмешиваемая смазочно-охлаждающая жидкость

- используется для непрерывного литья медной катанки и рулонов

- используется для смазки и охлаждения роликов

- продукт обеспечивает превосходную защиту от коррозии

Необходимая концентрация продукта: 1.5% – 3.5%.

Данный продукт имеет следующие преимущества:

- очень долгий срок службы рабочей эмульсии

- уменьшает различные возможные производственные остановки при непрерывном литье медной катанки или рулонов

- очень высокая стабильность pH (уменьшено возможное образование грибков и бактерий в эмульсии)

- продукт имеет низкую степень поглощения меди

- гарантируется чистая и блестящая поверхность проволоки

- максимальная скорость производства

- увеличивает срок службы роликов

- высокая защита от износа

Продукт успешно используется на следующих заводах: Aurubis AG (Италия), Deutsche Giessdraht GmbH (Германия), La Farga Lacambra (Испания).

Multiroll Coating – специальная восковая эмульсия для защиты поверхности проволоки при непрерывном литье катанки.

- водосмешиваемый агент для защиты проволоки при непрерывном литье катанки от коррозии

- смазочный материал для процесса намотки готовой проволоки на катушку

- рабочая концентрация: прибл. 3% – 6%

Преимущества:

- смазочный эффект при процессе намотки проволоки на катушку

- снижает истирание проволоки при процессе наматывания её на катушку

- предотвращает тусклость проволоки и образующиеся пятна на поверхности проволоки

- наноситься может путём распыления или окунанием

- защищает и улучшает блестящую и яркую поверхность проволоки

- высокая защита от коррозии во время хранения и транспортировки проволоки

- совместимость со всеми нашими продуктами из линеек Multiroll и Multidraw

Теперь после производства проволоки для волочения мы можем перейти непосредственно к процессам волочения проволоки.

Общие требования для такого продукта, как смазка для волочения проволоки:

- Хорошая смазка на участках соприкосновения волочимой проволоки и фильер.

- Проволока должна равномерно и быстро увлажняться при волочении.

- Смазка для волочения должна обеспечивать защиту от износа и длительный срок службы фильер.

- На фильерах, волочильных конусах и в самой волочильной машине должна поддерживаться постоянная чистота.

- Чистота проволоки это залог будущей защиты от коррозии и окисления.

- Возможность использовать воду различной степени деминерализации.

- Стабильность уровня pH.

- Низкое пенообразование.

- Нельзя вмешиваться в процессы эмалирования проволоки.

- Хорошая фильтрация рабочей эмульсии.

- Совместимость смазки с кожей человека.

- Простота в хранении продуктов для волочения.

- Экономичность в производстве.

- Простая утилизация использованной эмульсии.

Процессы волочения проволки

Грубое волочение

Грубое волочение начинается на входном диаметре в 8 мм., и с выходным диаметром проволоки от 4.5 мм. до 1 мм. Процессы грубого волочения требуют хорошей смазки, в связи с большим уменьшением диаметра поперечного сечения и деформации.

Высокая степень деформации и уменьшения поперечного сечения при грубом волочении, выделяют огромное количество тепла, которое необходимо отводить от волочильного стана, поэтому проводится мокрое волочение проволоки.

Используемая эмульсия для волочения должна иметь большой размер капель, для толстого слоя смазочного материала.

Наши продукты для грубого волочения медной проволоки

Multidraw CU ROD – полусинтетическое с высокой степенью смазывания масло, для грубого волочения, на одножильных и двужильных волочильных станах с возможностью нанесению смазки путём распыления.

Максимальный окончательный диаметр проволоки до 1 мм. Данный продукт специально разработан для процессов грубого волочения.

Продуктом гарантируется высокая температурная стабильность, даже при высоких нагрузках и сложном утонении, также при пиковых температурных нагрузках, продукт не демонстрирует отличную стабильность. Концентрация продукта при использовании должна составлять: 10% – 17%.

Использование продукта на заводах: Berkenhof (Германия, сварочная проволока CuSi3), Prysmian Group (Италия, огнестойкий кабель из лужённой медной проволоки), Geldra Draht GmbH (Германия, голые медные провода)

Среднее и тонкое волочение

Среднее волочение: От 3.5 мм. до 1.5 мм. – 0.2 мм.

В основном применяются водосмешиваемые эмульсии.

Тонкое волочение: От 2.6 мм. – 1.6 мм. до 0.5 мм. – 0.05 мм.

Используются те же СОЖ для волочения медной проволоки что и при среднем волочении, вплоть до диаметра в 0.1 мм.

Продукты для среднего волочения

Multidraw CU MF – полусинтетическое масло для волочения на многожильных машинах с максимальным конечным поперечным сечением проволоки до 0.07 мм. Продукт был специально разработан для отличной чистоты машины и хорошей смачиваемости проволоки. Может также использоваться при производстве лужённой медной проволоки.

Концентрация для применения: среднее волочение – 4% – 8%, тонкое волочение – 2% – 5%.

Используется на следующих заводах: Niehoff (Индия, волочение на многожильных станах), MKM (Германия, производство медной проволоки).

Multidraw CU MF E – полусинтетическое волочильное масло для производства как медной так и магнитной проволоки (для трансформаторов и двигателей электромагнитных устройств). С диаметром готово проволоки до 0.07 мм. Продукт демонстрирует отличную чистоту волочильной машины. Гарантируется отличное смазывание даже при низких скоростях волочения и перепадах температур. Никак не влияет на процессы дальнейшего эмалирования. Превосходное качество проволоки, гарантирует отличные качественные характеристики эмалированной проволоки.

Концентрация для применения: среднее волочение – 4% – 10%, тонкое волочение – 2% – 4%.

Используется на следующих заводах: Schwering & Hasse Elektrodraht GmbH (Германия, термоустойчивая эмалированная медная проволока), Roshan Tous (Иран, самонесущие антенные кабели)

Multidraw CU SF – полностью синтетическое масло для волочения. Высокая производительность при смазывании. Низкое потребление продукта гарантирует длительный срок использования данного продукта при волочении. Достигается хорошая чистота машины, особенно для никелированной проволоки.

Концентрация для применения: среднее волочение: 4% – 8%, тонкое волочение: 2% – 4%.

Используется на следующих заводах: Nexans (Германия, никелированная медь, гибкие провода для высоких температур (до 280°С)), Wiremet (Польша, никелированная медная проволока).

Cреднее, тонкое, супертонкое и ультратонкое волочение

Multidraw CU SY Spezial/Multidraw CU SY – синтетическое масло для среднего, тонкого и супертонкого волочения. Подходит для использования на многожильных волочильных машинах. Прекрасное смазывание проволоки и чистота машины.

Благодаря синтетическим компонентам, практически полностью нивелируется эффект «прилипания». Продукт может использоваться для волочения олова и никелированной медной проволоки.

Концентрация при применении: среднее волочение: 6% – 10%, тонкое волочение: 2% – 4%, супертонкое волочение: 1% – 2%.

В качестве смазки для супертонкого и ультратонкого волочения с диаметром проволоки от 0.5 мм. до 0.10 мм – 0.01 мм., необходимо применять Multidraw CU SY Spezial/Multidraw CU SY. Материалы которые могут быть обработаны в данных диаметрах поперечных сечений: медь, латунь, никель, серебро, золото.

Продукты гарантируют отличные характеристики при волочении в данных диапазонах, также «прилипание» проволоки на фильеры, волочильные конусы практически полностью исключается. Даже при низких концентрациях продукта (1.5% – 0.5%) стабильная защита от коррозии как на проволоке так и на самом оборудовании, гарантируется.

Применение на заводах: KMC (Турция, олово, многожильные станы), Bekaert (Бельгия).

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Представляем вашему вниманию новейшие разработки от Zeller+Gmelin GMBH & CO. KG.

Multidraw Cu Rod S – на основе синтетических компонентов, масло для грубого волочения на одножильных и многожильных машинах. Улучшенные смазочные характеристики и очищающий эффект по сравнению с Multidraw Cu Rod. Прекрасная стабильность эмульсии (защита против образования грибков и бактерий в рабочей жидкоксти).

Применение: Niehoff (Индия, грубое волочение меди), Berkenhoff (Германия, никелированная медная проволока).

Multidraw Cu As – полностью синтетический продукт для отжига, демонстрирующий прекрасную защиту от коррозии и превосходную чистоту проволоки.

Multidraw CU MF C – продукт был специально разработан для нашего немецкого клиента, который производит проволоку для электроэрозионных станков, с очень высокими требованиями к чистоте проволоки. Были высокие требования к функциям диспергирования грязи с проволоки.

Разработанный продукт демонстрирует потрясающую чистоту на всех этапах обработки проволоки и на всех участках волочильного стана. Продукт подходит для среднего и тонкого волочения. Достигается безупречная чистота волочильной машины и низкое пенообразование. В особенности подходит для производства оцинкованной и латунированной проволоки для искрового оборудования.

Концентрация продукта для эмульсии: среднее волочение: 4% – 8%, тонкое волочение: 1% – 3%.

Применение: Berkenhoff (Германия, EDM проволока), Dahmen (Германия, EDM проволока).

Multidraw Cu Uni S – продукт разработан на основе тех же минеральных составляющих что и Multidraw CU ROD S, но с улучшенными показателями стабильности и срока службы эмульсии. Благодаря улучшенным свойствам, может работать с жёсткой водой.

Отличная температурная стабильность и защита от коррозии. Снижает износ и трения, тем самым экономя энерго- и трудозатраты при работе волочильных станов. Прекрасные показатели бактериологической стабильности.

Применение: Cunext Copper (Испания, медные проводы)

Функциональное оборудование

Современные волочильные станы включают в себя функциональное устройство и вспомогательное оборудование. Основная часть конструкции отвечает за получение определенного результата обработки. В зависимости от тянущего устройства определяется область назначения стана. Оборудование может протягивать заготовку по прямой линии или наматывать ее на барабан. В первом случае выделяют несколько разновидностей агрегатов. Они могут быть с гусеничной тягой, реечными, с возвратно-поступательным движением. Также в продаже представлены агрегаты с гидравлическим механизмом протягивания заготовки, цепные волочильные станы.

Также в продаже представлено оборудование с функцией наматывания обработанного материала на барабан.

На оборудовании, которое предполагает протягивание заготовки по прямой линии, производят прутки, трубы, а также прочие подобные изделия. Они не сматываются в бунты.

Техника с функцией наматывания проволоки применяется для волочения проволоки. Она может иметь специальный профиль. Также на подобных станках изготавливают трубы с минимальным диаметром.

Представленная техника может быть следующих типов:

- однократного волочения (заготовка проходит обработку один раз);

- многократные с функцией скольжения;

- многократные с обратным натяжением;

- многократные без функции скольжения.

Для каждого типа готовых изделий выбирается наиболее подходящая методика производства. В ходе производства применяются разные металлы и сплавы. От их типа зависит технология производства продукции. Процедура включает в себя несколько последовательных действий.

Отжиг медной проволоки

Непрерывный отжиг, почти всегда используется для перекристаллизации проволоки. Провод после отжига проходит через низко концентрированную эмульсию для тушения. Вся линейка эмульсий Multidraw для волочения медной проволоки, пригодна в качестве добавки в воду для отжига, с концентрацией 0.5% – 1.5%.

После данной эмульсии для отжига остаётся тончайший слой плёнки, который защищает проволоку от потускнения и способствует сматыванию проволоки.

Волочение медной проволоки с отжигом. Продукты для отжига от Z&G

Multidraw CU GWZ – является специальной эмульсией для непрерывного отжига медной проволоки. Продукт гарантирует отличную защиту проволоки от влияния погодных условий, а также от воздействия коррозии, более длительной время, даже для «мокрой» проволоки. Данная эмульсия препятствует потускнению проволоки и подходит для обычной и лужённой медной проволоки, всех диаметров.

Применение: Nexans (Германия), ALCABE (Испания).

Волочение проволоки: технология и оборудование — волочильные станы и станки

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов. Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

- После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

Это интересно: Виды и особенности токарной обработки металла

Общие сведения

Само название профессии „Волочильщик проволоки“ многим людям ни о чем не говорит, а еще большему их количеству может показаться даже смешным. Когда человек впервые слышит это название, первое, что приходит на ум это то, какие функциональные обязанности человека, выполняемого данною работу. На самом деле волочильщиками называют операторов волочильного станка, осуществляющих обработку металла под давлением. С помощью специального оборудования они могут перерабатывать проволоку одного диаметра в другой. Работа заключается в протягивании круглых и фасонных изделий через специальное отверстие.

Различают два вида перетягивания:

- На цепных станах (машины для обработки металла).

- На станах барабанного типа с однократным и многократным волочением.

В первом случае применяется для получения труб, прутков и профилей ограниченной длины. Во втором случае для получения длинномерной продукции, например, проволоки.

В процессе волочения изготавливают тонкие сорта проволоки диаметром до 0,065 мм, также прутки и тонкостенные трубы точного размера. Посредством прокатки изготавливают проволоку диаметром не менее 5 мм. В связи с быстрым остыванием металла, для изготовления более тонких сортов прибегают к процессу волочения. Помимо непосредственного рабочего процесса в задачи специалиста входит определение качества подготовленного материала к производству, температуре накаливания, численности протяжек и скорости вытягивания. Также волочильщик наблюдает за своим рабочим местом, исправностью оборудования, ведет техническую документацию (прием и сдача смены).

Рабочий процесс достаточно сложный, поскольку приходится работать с проволокой разного размера. Нужно рассчитывать размеры заготовок, настраивать систему охлаждения и перемещать оборудование. Если кратко описать рабочий день волочильщика, то он состоит из таких этапов:

- Приход человека на рабочее место.

- Подготовка оборудования и осмотр неполадок.

- Прием смены у предыдущей бригады.

- Получение наряда и непосредственное выполнение функциональных обязанностей (до обеда и после обеда).

- Сдача смены пришедшей бригаде.

В соответствии с ЕТКС существует 5 разрядов волочильщиков. Разница в разрядах зависит от типа металла, с которым предстоит работать и диаметра проволоки.

К недостаткам данной профессии можно отнести:

- Мало комфортных условий труда. Приходится работать с металлом и сложным оборудованием.

- Регулярный уход за станками. Оборудование часто выходит из строя и приходится его настраивать.

- Достаточно сложная и ответственная работа. Требует большого внимания, так как является небезопасной.

- Высокие требования для трудоустройства. Чтобы устроится на данную работу, необходимо получить соответствующее образование и корочку.

- Требует исполнительской дисциплины с целью предотвращения аварий на опасных производственных объектах.

К преимуществам специальности относят:

- Разнообразность работы. Каждый новый день не похож на прошлый. Ежедневно работник получает новые задания.

- Средний уровень заработной платы. Довольно благородный труд, за который платят свою цену.

- Сидячий образ работы, потому что в большинстве своём работа заключается в наблюдении за работой стана по волочению проволоки.

- Ручная работа с металлом требует физических усилий, поэтому представители данной профессии имеют возможность заниматься физической культурой. Данная работа однозначно заменит абонемент в тренажерный зал.

- Работа сменная, по графику без отрыва от производства.

- Предстоит работать в команде при бригадной организации труда. В коллективе цеха, все относятся друг к другу с пониманием и уважением. Всегда есть возможность у кого-то попросить совет и помощь.

Стать волочильщиком может каждый человек, достигший 18-го возраста и получивший высшее образование, точнее закончил металлургический институт по профессии обработка металла под давлением. Обучение по профессии могут пройти лица, имеющие образование не ниже основного общего образования или среднего общего образования. Грамотный преподавательский состав специализированного учебного заведения способен научить всем тонкостям профессии любого желающего.

Курсы волочильщика можно пройти в Учебном центре Строй Аттестат и НТ Академии в г. Москва, в учебном центре в Красноярске, г. Волгоград, Магнитогорск и Орел. Услуги по профессиональному обучению по специальности волочильщик проволоки с возможным трудоустройством предоставляет „ЦентрКонсалт“. Курс рабочей профессии в „None“ может проводиться в удобное время для учащегося.

Особенности процедуры

Процесс волочения несложный. В качестве исходного сырья используют катаную, литую или прессованную заготовки. Работы выполняют на специальном оборудовании – волочильных станках. Форма, диаметр и сечение готового длинномерного изделия зависят от параметров фильеры. По сравнению с прокаткой металла, технологическая операция имеет много преимуществ:

- Высокая производительность за счет автоматизации процессов станков.

- Волочение проволоки направлено на получение геометрически правильной продукции, с ровной и чистой поверхностью. Это позволяет снизить объем последующей обработки.

- Изделия обладают улучшенными механическими характеристиками.

- Возможность производить разные виды металлического шнура, в том числе порошковой проволоки, а также калиброванные прутки, тонкостенные трубы диаметром до 5 мм.

- Диаметр изделий варьируется от 1 до 10 микрон.

- Низкие затраты на волочильные станки.

Схема процесса волочения

Обучение по направлению: Волочильщик проволоки

Характеристика работ. Волочение на волочильных станахмедной и алюминиевой проволоки. Установка проволоки на карусели, заправка ееконцов, протягивание через фильеры и закрепление на барабанах. Участие вналадке станов и в смене фильер. Закрепление концов проволоки. Установка фильерна станы и заправка концов обрабатываемой проволоки в фильеры. Наблюдение закачеством эмульсии. Измерение диаметра проволоки.

Должен знать: принцип работы обслуживаемых волочильныхстанов; правила заправки и закрепления концов проволоки на барабанах;назначение и правила пользования применяемым контрольно-измерительныминструментом и приспособлениями; основные механические свойства обрабатываемыхметаллов; состав смазок, применяемых при волочении проволоки из различныхсплавов; основные сведения о квалитетах и параметрах шероховатости.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

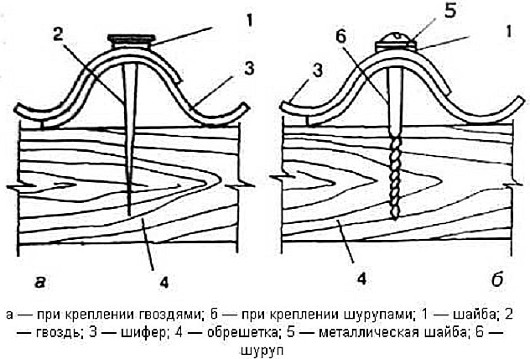

Шифер волновой

Шифер волновой – проверенный временем кровельный материал, широко применяемый в промышленном и гражданском строительстве. Несмотря на серьёзную конкуренцию, связанную с появлением новых покрытий, кровельный шифер и в наши дни не утратил своей актуальности и занимает значительную нишу в данном рыночном сегменте.

Волновой шифер изготавливается из трёх компонентов: асбеста, портландцемента и воды. Приготовленный из них раствор формуется в листоформовочных машинах, где асбестовое волокно затвердевает и образует прочную армирующую сетку. В итоге получаются волнистые асбоцементные листы с высотой волны 40 или 54 мм, геометрические параметры которых определены ГОСТ 30340-2012 и приводятся в нижеследующей таблице.

(высота волны/шаг волны), мм

Цветной волновой шифер

Асбестоцементные предприятия оснащены современным оборудованием, на котором выпускается не только серый, но и зелёный, красный и коричневый шифер. Окраска производится на базе передовых технологий с использованием водно-дисперсионных красок либо специальных красящих составов. Присутствующие в них пигменты выполняют не только декоративную, но и защитную функцию. Такие качества усиливают сопротивляемость шифера вредному воздействию окружающей среды и увеличивают срок эксплуатации по сравнению с традиционным волнистым шифером.

Цветной шифер даёт возможность воплотить разнообразные архитектурные решения, поэтому является достойным кровельным материалом для большинства объектов промышленного, коммерческого и гражданского назначения вне зависимости от конфигурации крыши.

Крепление волнового шифера

Причины популярности

Главным козырем волнового шифера остается цена. Будучи на порядок дешевле, чем другие кровельные материалы (такие как металлочерепица, гибкая кровля или оцинкованное железо), шифер обладает не худшими (а иногда и лучшими) потребительскими характеристиками.

К таковым относятся:

- Устойчивость к атмосферному воздействию (влага, УФ-излучение).

- Невосприимчивость к перепаду температур.

- Низкая теплопроводность.

- Хорошая звукоизоляция.

- Негорючесть.

- Долговечность (срок службы 30 и более лет).

Благодаря перечисленным качествам под шиферной крышей почти не слышен шум дождя, а в солнечные дни не жарко даже в мансарде или на чердаке. Кроме того, резка и монтаж шифера не требуют профессиональных навыков и специального инструмента, поэтому под силу даже малоопытному мастеру. Следовательно, устройство кровли из волнового шифера позволяет добиться существенной экономии финансовых средств как за счёт невысокой цены, так и за счёт самостоятельного монтажа. Такие достоинства способны склонить к покупке данной продукции даже очень взыскательного покупателя.

Существует расхожее мнение, что асбестоцементный шифер представляет угрозу для здоровья человека, поэтому от него давно отказались в европейских странах. Здесь присутствует элемент лукавства: Европа долгое время использовала амфиболовый асбест, который выделяет опасные для здоровья канцерогены. В России используется хризотиловый асбест, не представляющий угрозу для организма и соответствующий гигиеническим нормативам (ГН 2.1.2/2.2.1.1009-00 Минздрава РФ).

Что мы предлагаем

С 2008 г. компания «Восточный Альянс» осуществляет оптовые и розничные поставки волнового шифера, плоского шифера и других асбестоцементных материалов любых размеров на различные строительные объекты. По требованию заказчика шиферные листы могут быть заранее нарезаны по длине, что сокращает сроки монтажных работ.

Наша компания располагает собственным автопарком для доставки продукции по Москве, что существенно снижает итоговую стоимость покупки. Отгрузка продукции осуществляется в предельно сжатые сроки по ценам, выгодно отличающимся от среднерыночных.

Оптовым покупателям и постоянным клиентам предоставляются различные преференции в виде скидок, условий оплаты, строгого соблюдения графика поставок и др. Мы дорожим своими клиентами и деловой репутацией, что служит гарантией взаимовыгодного сотрудничества.