Алмазный круг для заточки — как выбрать токарный инструмент

Алмазный заточной круг – наиболее распространённый инструмент, если говорить о специализированной заточке. Он имеется практически в каждом гараже. Используется в основном для правки твердосплавных металлов. В пример можно привести повторную заточку свёрел и т.д.

Магазин алмазных дисков предоставляет различный ассортимент продуктов по зернистости. Кроме того, не стоит забывать о том, что диски могут быть выполнены различного диаметра.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Кроме всего перечисленного, выбирая алмазный диск для конкретного шлифовального станка, нужно учитывать диаметр посадочного места, ширину рабочей поверхности абразива, материал основы инструмента.

От чего зависит долговечность алмазных дисков для заточки?

Дело в том, что абразивы на дисках бывают различными. И, естественно, не алмазные абразивы значительно доступнее по цене. Однако по продолжительности эксплуатации они не выдерживают никакой конкуренции с алмазными аналогами.

Преимущества алмазных дисков заключаются в следующем:

- быстрота и лёгкость обработки;

- долговечность.

Строго говоря, не все алмазные диски являются априорно долговечными. Большое значение имеет подложка, на которую наносится алмазный абразив. Если он выполнен из пластичного металла, то круг прослужит очень долго.

При этом цена подобного, тем не менее расходника, может достигать больших значений. Покупка алмазного заточного диска с металлической подложкой имеет смысл лишь в том случае, если его использование осуществляется действительно часто.

Конструкция алмазных кругов для заточки инструмента

Диски алмазные заточные представляют собой изделия круглой формы с основанием из металла и нанесенным на него покрытием алмазного порошка, который закрепляется на металле связующим веществом, также там присутствует наполнитель.

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Прямой профиль. Маркировка 1А1

От первых двух отличается тем, что алмазный слой нанесен на торец круга(сбоку — смотрим фото выше).

Все остальное по аналогии — ширина, толщина слоя, нет только глубины. Итого на маркировке 4 значения. Применяется также для заточки металла, где не требуется идеально выдерживать плоскость.

Особенности кругов на органических связках

Все органические связки не могут обходиться без наполнителя. Они обладают слабыми показателями твердости, устойчивости к повышенным температурным режимам и плохо проводят тепло, но зато отличаются хорошей производительностью и высокой скоростью проведения операций заточки инструмента.

Алмазные диски на основе органического компонента целенаправленно применяют в доводочных обработках и когда выполняют чистовые работы. Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Нужна идеальная поверхность, выбирайте «плоский»

Последний круг, прямой (плоский) не имеет углубления, а слой алмазов расположен сбоку диска. Если вам требуется идеальная плоскость, то спокойно выбирайте для обработки металла последние диски. Следующий тип различий между насадками – степень зернистости. Она может быть мелкой, средней, крупной и более крупной. Насадки с крупными зернами используют тогда, когда необходимо снять внушительный слой металла с твердосплавного инструмента, со средними – для заострения изделий, например, для пил или деталей мясорубки, а мелкими – для финальной обработки.

Профили на керамических связках

В связках на керамике используется покрытие из алмазоникеля. Это покрытие бывает однослойным либо может наноситься в несколько слоев. Толщина связующего вещества на керамической основе не превышает 2/3 величины зерен алмаза. Благодаря тому что между вершинами кристаллов и связкой имеется свободный промежуток, стружка, снятая с обрабатываемой поверхности, автоматически удаляется, не создавая дополнительных препятствий процессу заточки.

Основные свойства заточных дисков на керамической связке:

- отличная способность к снятию слоя металла во время заточки;

- возможность создавать абразивный инструмент любой конфигурации;

- высокая проводимость тепла;

- приемлемая стоимость изделий.

Что и чем затачивать

Какие алмазные круги необходимы вам, как уже обозначалось, зависит от того, с каким материалом вам предстоит работать. Также, от материала зависит, каким способом будет производиться заточка, сухим или мокрым, то есть с использованием в виде охладителя воды. Самым популярным считается круг формы тарелки со средней зернистостью.

Немного познакомившись с тем, что же такое диск алмазный для затачивания, можем перейти к тому, какой же алмазный заточной круг стоит выбрать для затачивания резцов. Затачивание токарных резцов является работой по обрабатыванию поверхности инструмента, в целях придания ему нужной формы новому инструменту или заострения износившегося.

Лучший алмазный круг для заточки резцов токарных – тип круга чашка. Но, кроме самого круга, для качественной обработки резцов так же понадобится дополнительное приспособление в виде расточного станка. Такое оборудование может использоваться для многих нужд. На них можно затачивать, обрабатывать поверхности, придавать нужную форму торцам, проводить операции с резьбой.

Характеристики и особенности алмазных кругов для заточки резцов

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации. При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.

Вертикальный или горизонтальный тип, что использовать

Расточных станков существует несколько типов: вертикальные, алмазные, горизонтальные и координатные. Оборудование выбирается при учете материала, с которым придется работать, а также опираясь на нужды, которые преследует рабочий. При обработке резца дома, возможно использование болгарки, но такой способ несет в себе высокий уровень возможности травмирования. Затачивание токарского резца следует проводить следуя определенному алгоритму.

Первыми диском стоит пройтись по основной и вспомогательной задним поверхностям, далее перейти к передней поверхности и только после этого приниматься за обработку закругления кольца.

Правильная обработка

После обработки, деталь должна иметь выпуклую кромку, также следует избегать излишних неровностей, так как они могут с легкостью испортить деталь. Чтоб добиться гладкой кромки, стоит держать инструмент в постоянном движении.

Такая техника обработки продлит термин, в течение которого прослужат диски. Точильный диск при обработке резцов можно использовать в два способа, как в сухую, так и с водой. В последнем случае убедитесь, что струя достаточно объемная и вода будет поступать непрерывно.

По завершению обработки, может потребоваться финишная доводка. Для нее используют медные круги либо оселок с мелким зерном. В добавок к инструментам, используют техническое масло и пасту из карбида.

Важный момент

Важным пунктом при работе с таким оборудованием как станок в паре с точильным кругом, является техника безопасности. Первое, что нужно сделать, обеспечить работающего за станком экипировкой, минимальный комплект которой должен состоять из защитного кожуха и защитных очков. Стоит использовать подручник, как опору для резца, при этом он (подручник) должен быть зафиксирован ближе к кругу.

Следите за тем, с какой силой прижимаете резец, чрезмерный нажим может привести к быстрому изнашиванию дисков для затачивания, а также к появлению трещин на самом резце. Если круг издает специфичные звуки, такие как потрескивание или биение, работу стоит прекратить. Позаботьтесь о вентиляции рабочего помещения, дабы избежать чрезмерного попадания спиливаемых частиц в дыхательные пути.

Подведем итоги

Подведем итоги. На что же стоит обращать внимание при выборе алмазный круг для заточки инструмента или вообще для других работ? Есть два основных параметра, которые ни за что нельзя упускать из виду: тип материала, с которым предстоит работать, и машина для резки. Учитывать прибор, на котором будет использоваться диск следует, чтоб его диаметр совпадал с диаметром машины и круг можно было использовать безопасно. Учитывать материал стоит, ибо именно ним определяется нужная форма зубьев заточного диска. Выбрав не те зубья, можно значительно снизить скорость и чистоту обработки.

Во время установки круга на аппаратуру, с которой он будет использоваться, стоит проследить, чтоб диск вращался в ту же сторону, что и вал машинки, также, они должны иметь одинаковую скорость вращения. Как правильно должен вращаться диск – подскажет стрелка, расположенная на его корпусе или информационной наклейке.

Если на самом алмазном диске обозначений нет, внимательно ознакомьтесь с инструкцией или другой документацией, идущей с ним в комплекте. Следуя таким несложным правилам, Вы сможете обеспечить себе эффективную и безопасную работу. Не забывайте также и о технике безопасности!

Зернистость алмазных кругов и их иные параметры

Содержание

Зернистость алмазных кругов и их иные параметры

- Для чего предназначены алмазные круги по металлу

- Конструкция и распространенные формы алмазных кругов

- Особенности связок

- Формы алмазных кругов по металлу

- Зернистость алмазных кругов по металлу

- Таблица зернистости алмазных кругов по металлу с маркировками

- На что влияет зернистость алмазных кругов по металлу

- Выбор инструментов для основных операций

- Правила эксплуатации алмазных кругов по металлу

- Как правильно устанавливать алмазные круги на шпиндели

- Правила использования алмазных кругов по металлу

- Как правильно хранить абразивные инструменты

- Где купить алмазные круги по металлу

Зернистость — одна из ключевых характеристик алмазных кругов, влияющая на выбор и иные параметры инструментов. В этой статье мы расскажем обо всем максимально подробно.

для чего предназначены алмазные круги по металлу;

какие они имеют конструктивные особенности;

что такое зернистость алмазного круга;

на что влияет эта характеристика;

какие еще параметры алмазных кругов оказывают влияние на выбор инструмента;

как правильно им пользоваться.

Для чего предназначены алмазные круги по металлу

Алмазные шлифовальные круги — один из видов алмазного инструмента. Этими приспособлениями оснащают станки и электрооборудование. Для ручных операций алмазные круги используют редко.

Фотография №1: алмазные шлифовальные круги по металлу

Основные сферы применения этих приспособлений — станкостроение и машиностроение. К более узкоспециализированным областям использования относятся:

производство фарфоровых, стеклянных и хрустальных изделий;

Алмазными кругами по металлу выполняют следующие основные операции.

Заточка деталей и инструментов (резцов, скальпелей, ножей и т. д.).

Чаще всего алмазные круги применяют для обработки заготовок и изделий из:

твердых сплавов и иных труднообрабатываемых материалов;

Кроме этого алмазными кругами обрабатывают полудрагоценные, поделочные и драгоценные камни.

Конструкция и распространенные формы алмазных кругов

Расскажем подробнее о конструкции алмазного круга. Основная его часть — прочный диск с отверстием.

Изображение №1: конструкция алмазного круга

Диски изготавливают из материалов двух групп.

Конструкционные стали (Ст20, Ст3 и т. д.). Диски из этих материалов отличаются повышенной устойчивостью к механическим нагрузкам и вибрациям. Стали неплохо отводят тепло.

Алюминиевые сплавы (Д16 и сплавы группы АК). Имеют отличную теплопроводность, однако прочность — меньшая. При обработке заготовок на больших скоростях диски их этих материалов склонны к вибрации.

Композитные материалы с добавлением полимеров. Диски из них отличаются максимальной вибростойкостью, однако прочность и теплопроводность оставляют желать лучшего.

Некоторые поверхности диска (1 более) покрыты рабочим слоем. В его состав входят:

наполнитель (это порошок из карбида бора, электрокорунда, глинозема, меди или графита);

Именно рабочий слой входит в контакт с заготовкой при обработке.

Особенности связок

При изготовлении алмазных кругов по металлу используют связки трех типов.

1. Связки на металлических основах. К последним относятся композиты из цинка, алюминия, меди и олова. Металлические связки:

отличаются максимальной прочностью;

имеют высокую теплостойкость;

при эксплуатации инструментов не деформируются в течение длительного времени;

повышают производительность алмазных кругов по металлу.

Инструменты с такими связками используют для снятия с заготовок большого количества металла. Основная операция — предварительная обработка. Получаемая поверхность приобретает восьмой-девятый класс шероховатости.

2. Органические связки. Имеют небольшие прочность и теплостойкость. На высоком уровне находятся производительность и скорость обработки. Инструменты мало засаливаются, но рабочие поверхности быстро изнашиваются из-за увеличенного расхода алмазов.

Алмазные круги по металлу с органическими связками используют при обработке заготовок из следующих материалов.

Металлы, предназначенные для изготовления медицинских и измерительных инструментов.

Основные операции — доводка, чистовая обработка, качественная заточка. Класс шероховатости полученных поверхностей — 11 или 12.

3. Керамические связки. Круги с ними имеют алмазоникелевое покрытие. Оно наносится в один или несколько слоев. Перечислим ключевые характеристики инструментов этой категории.

Высокая режущая способность.

Качественный отвод стружки с обрабатываемых поверхностей.

Такие алмазные круги по металлу используют для обработки заготовок из:

германия, ситала, кремния и иных полупроводниковых материалов;

Основные операции — резка и доводка.

Формы алмазных кругов по металлу

Чаще всего применяют 8 типов алмазных кругов по металлу.

Плоские круги без выточек (Д/Н >= 1,8).

Плоские круги с односторонним рельефом.

Плоские конусообразные модели.

Плоские круги с одной выточкой.

Плоские круги с двумя выточками.

Чашечные круги (45° ˂ α ˂ 90°).

Чашечные круги (α ˂= 45°).

Инструменты всех этих типов имеют свои идентификационные номера. Ознакомьтесь с ними и конструктивными особенностями приспособлений в размещенной ниже таблице.

Изображение №2: формы алмазных кругов по металлу

Перейдем к детальному изучению зернистости инструментов.

Зернистость алмазных кругов по металлу

Начнем с общей информации. Зернистость — это числовая характеристика алмазных кругов, на значение которой напрямую оказывают влияние размеры алмазных зерен и их концентрация на рабочих поверхностях инструментов.

Таблица зернистости алмазных кругов по металлу с маркировками

Существуют 4 основные группы шлифовальных материалов. Они имеют различную зернистость.

Вид шлифовального материала

Маркировка по стандарту ISO 8486

Маркировка по ГОСТу 3647-80

Таблица №1: зернистость алмазных кругов по металлу

Обратите внимание! По ГОСТу 3657–80 маркировка шлифовальных материалов первой и последней групп зависит от наименьших размеров зерен. По второй и третьей группе — все наоборот. Маркировка зависит от максимальных размеров алмазных зерен.

На что влияет зернистость алмазных кругов по металлу

Зернистость алмазных кругов по металлу оказывает влияние на выбор инструментов и параметры обработки заготовок. Расскажем обо всех важных моментах.

Чем меньше размеры зерен, чем чище получаются обрабатываемые поверхности. Однако мелкозернистые инструменты выбирают не всегда. Рабочие поверхности с алмазной крошкой мелкой фракции быстро засаливаются. В некоторых случаях обрабатываемые поверхности прижигаются. При использовании мелкозернистых алмазных кругов по металлу снижается производительность.

Условно зернистость алмазных кругов по металлу делится на 4 группы.

- Мелкая — 100 и менее.

- Средняя — 100–125.

- Крупная — 125–160.

- Очень крупная — более 160.

Алмазные круги по металлу с малой зернистостью лучше всего подходят для финишной обработки и заточки резцов, ножей, а также иных изделий и деталей. Инструменты со средними по размеру зернами используют при получистовой обработке. Получается необходимая острота. Крупнозернистые алмазные круги по металлу применяют для черновых и обдирочных работ.

Выбор зернистости также зависит от материала обрабатываемой заготовки. Чем выше вязкость или твердость сплава, тем больше может быть зернистость.

Зернистость алмазных кругов по металлу также оказывает влияние на выбор глубины шлифования. Чем крупнее зерна, тем большей может быть величина поперечной подачи. Глубину также можно увеличить при использовании смазочно-охлаждающей жидкости.

Выбор инструментов для основных операций

Рекомендуемые параметры представлены в размещенной ниже таблице

Зернистость алмазного круга по металлу

Черновая заточка режущих инструментов

Чистовая заточка режущих инструментов

Черновое плоское шлифование периферией круга

Чистовое плоское шлифование периферией круга

Резьбошлифование с шагом менее 2 мм

Резьбошлифование с шагом более 2 мм

Черновое круглое наружное шлифование с продольной подачей

Черновое круглое наружное шлифование с врезанием

Чистовое круглое наружное шлифование с продольной подачей

Чистовое круглое наружное шлифование с врезанием

Таблица №2: выбор зернистости алмазных кругов по металлу для выполнения основных технологических операций

Правила эксплуатации алмазных кругов по металлу

Чтобы алмазные круги по металлу прослужили как можно дольше, нужно соблюдать рекомендации специалистов и правила пользования инструментами.

Как правильно устанавливать алмазные круги на шпиндели

- Запрещается устанавливать алмазные круги по металлу на полномерные, маломерные или овальные шпиндели. Приведем рекомендуемые разницы между диаметрами шпинделей и диаметрами посадочных отверстий в инструментах.

Диаметр алмазного круга по металлу

Рекомендуемая разница между диаметром шпинделя и диаметром посадочного отверстия

От 101 до 250 мм

Таблица №3: рекомендуемые разницы между диаметрами шпинделей и диаметрами посадочных отверстий алмазных кругов

Если разница меньше допустимой, то отверстие следует расточить. В противном случае есть два варианта. Чаще всего используют втулки подходящих размеров. Отверстие в круге также можно сузить путем заливки специальной массы.

Закрепляют круги при помощи зажимных шайб. Между ними и инструментами размещают прокладки. Слишком сильно зажимать круги не рекомендуется. Большое давление может привести к поломке приспособления.

Правила использования алмазных кругов по металлу

1. При обработке заготовок алмазными кругами на керамических или металлических связках в обязательном порядке необходимо использовать СОЖ. При работе с кругами с органическими связками использование СОЖ носит рекомендательный характер.

2. После установки инструмента нужно провести проверку. Для этого оборудование запускается вхолостую с рабочим числом оборотов. При этом в обязательном порядке должен быть установлен защитный кожух. К работе можно приступать только после того, как диск прошел испытание на прочность. Биение также не должно превышать установленной нормы.

3. При обработке запрещается использовать рычаги, повышающие нагрузку на инструменты.

4. Смазывающе-охлаждающая жидкость должна равномерно и своевременно подводиться и отводиться. Постоянное погружение круга в состав не допускается.

5. Алмазные круги по металлу чистят по-разному.

Для удаления загрязнений с инструментов на органических связках используют пемзы.

Круги на металлических связках чистят при помощи брусков из карбида кремния. Зернистость приспособления должна быть на 1–2 номера крупнее зернистости алмазного круга по металлу.

6. Для восстановления режущей способности алмазных инструментов применяют правку. Она заключается в обработке рабочей поверхности алмазами, алмазозаменителями или шарошками.

Как правильно хранить абразивные инструменты

Хранить алмазные круги по металлу рекомендуется на стеллажах.

Помещение должно быть светлым и отапливаемым.

Температура хранения кругов на керамических связках — не ниже +5 °С.

Температура хранения кругов на бакелитовой связке — не ниже +10 °С.

Рекомендуется размещать инструменты на стеллажах группами. К примеру — в зависимости от формы.

Фотография №3: пример организации хранения абразивного инструмента

Где купить алмазные круги по металлу

Выгодно купить изготовленные по ГОСТам алмазные инструменты с доставкой во все регионы РФ вы можете в нашем интернет-магазине. На страницах каталога вы найдете приспособления различных категорий.

Алмазные круги для шлифования и заточки.

Алмазные надфили, карандаши, сверла, головки, коронки и бруски.

Алмазные наконечники, иглы и шкурки.

Изучите ассортимент и выберите нужные алмазные инструменты. Ждем ваших заказов!

Все о точильных кругах

- Особенности

- Виды

- Маркировка и размеры

- Как выбрать?

- Назначение

- Тип обрабатываемых поверхностей

- Материал изготовления

- Размеры

- Зернистость

Точильный круг есть в арсенале каждого мастера, именно с его помощью поддерживается острота разных режущих элементов. Разнообразие выбора, представленное на рынке, позволяет найти оптимальное решение под выполнение конкретных задач. О том, чем отличаются заточные абразивные диски для станков и инструмента, для цепей бензопил и твердосплавных резцов, как их правильно подбирать, стоит поговорить подробнее.

Особенности

Точильный круг представляет собой абразивный сменный элемент, используемый в сочетании со станками, электроинструментами. Классическая форма диска применяется не всегда. К точильным кругам также относят алмазные чашки, тарельчатые и другие типы твердых материалов для шлифовки. Классические абразивы представлены в виде кругов, содержащих алмазные частицы. Высокая твердость позволяет легко обрабатывать поверхности из быстрорежущих сталей, а также других сплавов.

Для качественного выполнения работ, получения максимально правильной заточки, используют круги с разной зернистостью. Их изготовление осуществляется из натурального или полученного искусственным путем сырья. Заточные круги производят путем скрепления абразивного материала связующими элементами с последующей формовкой.

В процессе эксплуатации поверхность диска постепенно истирается, его диаметр уменьшается.

Среди кругов, используемых для заточной работы, выделяют несколько разновидностей, отличающихся по некоторым признакам. Основное деление ведется по назначению. Круглые абразивные насадки для станка и электроинструмента ручного типа имеют иной посадочный диаметр, чем у предназначенных для ручного электроинструмента. Кроме того, выделяют наждачные диски с напайкой — с победитовыми кромками, эльборовые, другие варианты. Каждый из них имеет свое назначение и отличительные особенности.

Основная классификация включает в себя следующие подтипы шлифовальных кругов.

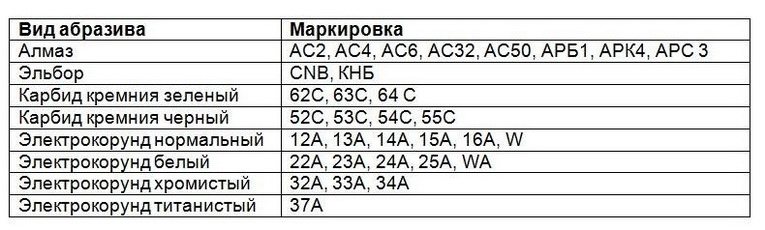

- Белые. Круги такого типа изготавливаются из электрокорунда — материала на основе глинозема, содержащего до 99% окиси алюминия. Их выпускают с маркировкой 22А, 23А, 24А, 25А, используют для тонкой и точной обработки. При помощи таких кругов производится заточка изделий из стали, алюминия, меди и сплавов на основе этих металлов. Они предназначены для установки на станках, а также на УШМ или электрических дрелях.

- Зеленые. Круги такого цвета изготавливают из карбида кремния, маркируют индексом 64С, 63С, 62С. Тугоплавкая основа обеспечивает материалу высокую твердость, улучшенные абразивные свойства. Такие круги прекрасно подходят для заточки инструмента, в том числе из закаленных металлов, а также для работы с неметаллическими зубцами.

- Алмазные. Эти диски имеют многослойную структуру с металлической основой, различной формой и глубиной профиля. Абразив наносится на стальной диск путем напыления. Такие изделия имеют высокую скорость резки, повышенную устойчивость к износу. Маркируются круги кодами АС2, АС4, АС6, АС32, АС50.

Также возможно деление точильных кругов по форме и типу профиля. Классическим считается заточной вариант с прямыми краями. Он не имеет изгибов и выемок. Тарельчатый профиль точильного круга предполагает наличие округлых контуров с выпуклостью, пригодных для двусторонней и односторонней обработки материалов. Чашевидные варианты имеют основу из металла в форме конуса, с полостью внутри и абразивным напылением.

По размерам фракций точильные круги классифицируются следующим образом.

- Мелкоабразивные. Эти круги используются при финишной обработке затачиваемых поверхностей. С их помощью снимаются тонкие слои металла, обрабатываются мягкие сплавы.

- Среднефракционные. Самые распространенные среди заточных вариантов. Средний размер частиц делает круги универсальными, пригодными для обработки режущих кромок и конечной доводки.

- Крупнофракционные. Такие заточные круги используются при первичной обработке поверхностей. Они обеспечивают достаточно грубое снятие частиц металла с поверхности.

Стоит учесть, что войлочные, кожаные и другие мягкие круги не относятся к категории абразивных материалов. Они предназначаются для полировки, окончательной доводки поверхности до идеальной гладкости и блеска. Круги из электрокорунда могут иметь дополнительную приставку — хромистый или титановый.

Изделия из карбида кремния бывают не только зелеными, но и черными — более мягкими.

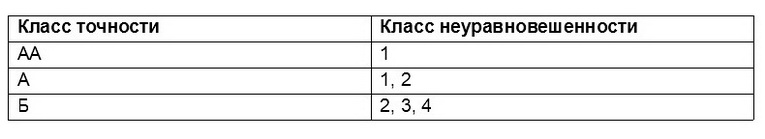

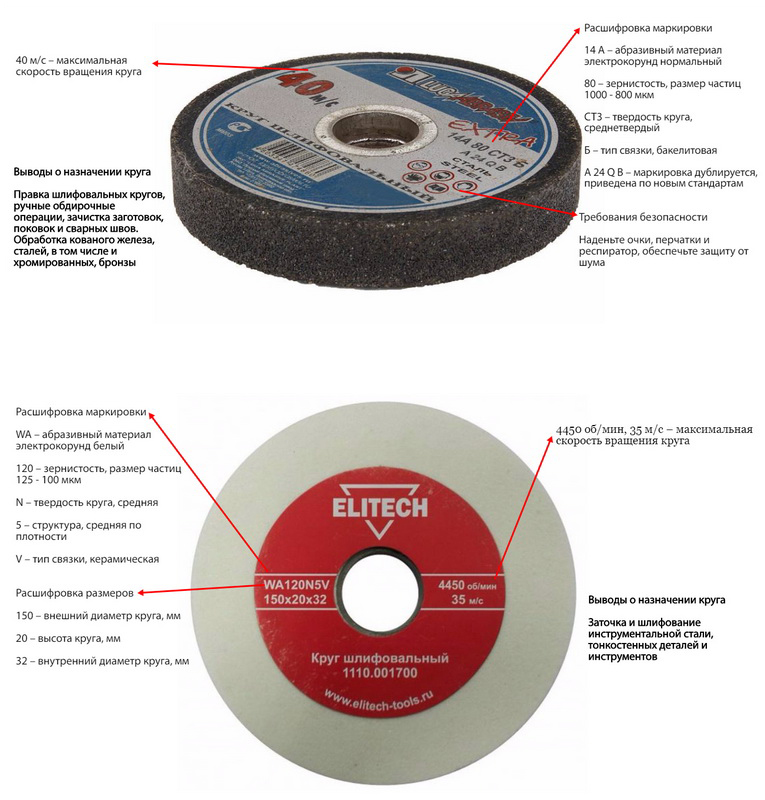

Маркировка и размеры

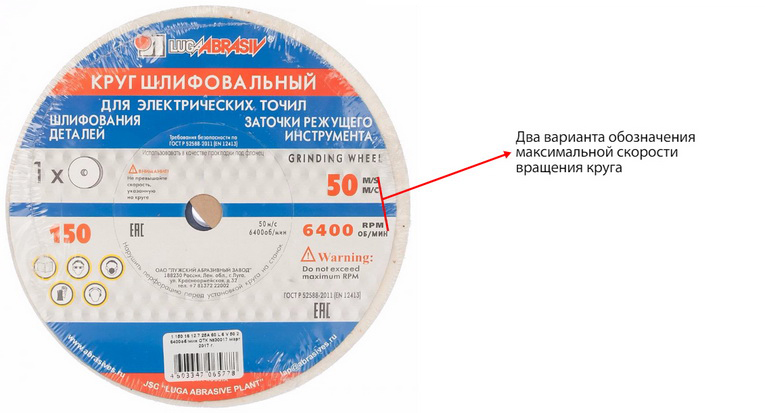

Помимо классификации по цвету или размеру фракций, существует деление точильных кругов по типоразмерам и другим базовым характеристикам. Вся базовая информация входит в маркировку, состоящую из комбинации букв и символов. На каждой упаковке точильного круга обязательно указывается предельная скорость вращения — она выражается в м/с.

Также в виде штампа на поверхности обозначается код, включающий следующие данные:

- тип абразивного материала (63С, 25А, 37А и другие);

- зернистость;

- твердость (указана литерами);

- показатель плотности в виде однозначного числа;

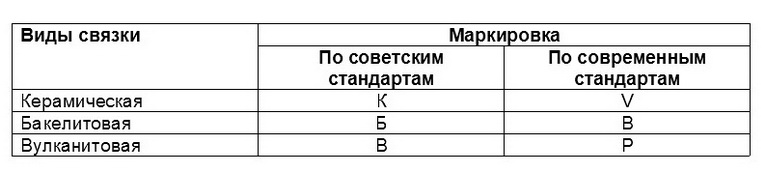

- связка (К, Б или В/V, B, P);

- класс точности (в буквенном обозначении);

- класс неуравновешенности (цифра).

Также в маркировке на упаковке изделия указываются посадочный (внутренний) диаметр — 14 мм, 32 мм, 16 мм, 76 мм и общие размеры — обычно 125 мм, 100 мм, 200 мм. Еще одна цифра — высота абразивного круга. Читать типоразмеры 300х40х76 мм, 200х20х32 мм, 200х20х16 мм, 150х20х32 мм довольно легко, если знать порядок расшифровки. Первым идет общий диаметр, последним — посадочный, в середине указывается толщина круга.

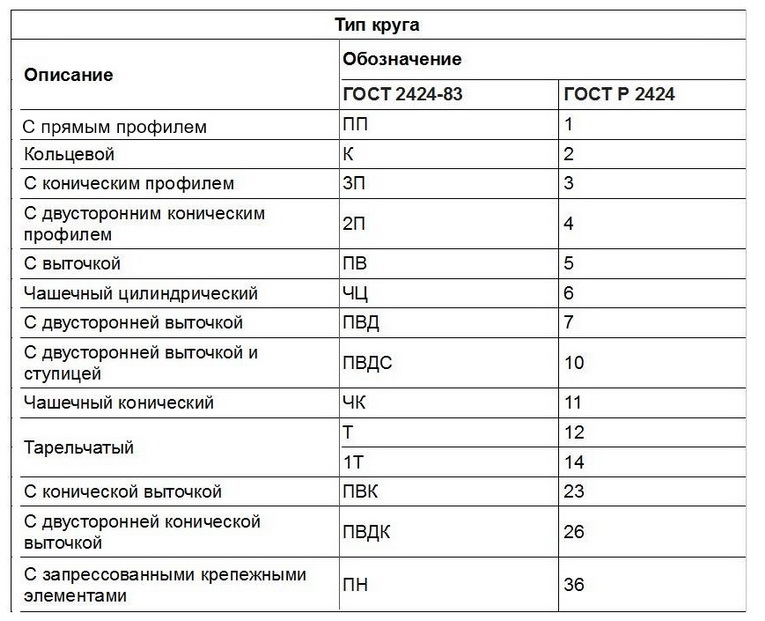

По своей форме точильный круг тоже имеет определенную классификацию. Она стандартизирована по старым и новым нормативам (ГОСТ, ГОСТ Р), в первом случае указывается буквенное сокращение, во втором – только цифра.

Соответствующие обозначения выглядят так.

- 1 или ПП. Изделие с прямым типом профиля.

- 2 или К. Круг с кольцевым профилем.

- 3/3П. Так обозначают изделия конического типа. У двусторонних кругов с подобным профилем маркировка 4/2П.

- 5 или ПВ. Изделия с выточкой. Двусторонние маркируются как 7/ПВД. При наличии ступицы обозначение будет выглядеть как 10/ПВДС.

- 6 или ЧЦ. Так помечают цилиндрические чашечные круги.

- 11/ЧК. Так помечают конические чашечные круги.

- 12 или Т. Этим обозначением определяются тарельчатые изделия.

- 36 или ПН. Круги с крепежными элементами запрессованного типа.

Маркировка обязательно учитывает зернистость заточной поверхности. В современном ГОСТе Р 52381-2005 она обозначается в соответствии с международными нормами литерой F и цифрами.

Чем выше их значение, тем мельче зернистость.

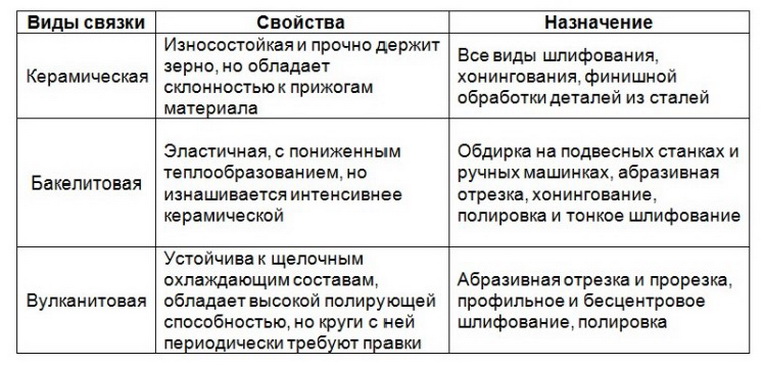

Классификация по виду используемого связующего также встречается. В зависимости от того, какое именно вещество используется, могут меняться износостойкость и другие характеристики круга. В современной промышленности применяют 3 варианта связующих для точильных дисков.

- Керамический. Отличается высокой износостойкостью, прочностью крепления. На высоких скоростях может прижигать материал.

- Бакелитовый. Легко изнашиваемый вариант, имеет способность к пониженному выделению тепла. Эластичность высокая.

- Вулканитовый. Самый твердый вариант. Стоек к щелочному воздействию при охлаждении, хорошо проявляет себя при финишной обработке деталей.

Класс точности для точильных кругов определяет, насколько оснастка соответствует заявленным параметрам. Для автоматизированных линий подходят только изделия с пометкой АА. Бытовое назначение кругов определяется классом точности Б. Промежуточный вариант с маркировкой А ориентирован на широкий спектр профессионального точильного оборудования.

Как выбрать?

Выбор наждачного круга для точила предполагает изучение его основных характеристик и назначения. Не каждый диск справится с возложенными на него задачами. Круги для заточки инструмента, цепей бензопил, твердосплавных резцов, точения тарелок и тормозных элементов будут иметь разные показатели твердости и зернистости. Именно поэтому при подборе оптимального варианта приходится учитывать следующие критерии.

Назначение

В первую очередь нужно ориентироваться на тип инструмента. На дрель или на болгарку нужен круг с соответствующим посадочным диаметром и маркировкой Б. Варианты на токарный станок стоит искать среди дисков с точностью исполнения класса А.

Для ленточных и других профессиональных станков тоже подбирается соответствующий вариант абразива.

Тип обрабатываемых поверхностей

В зависимости от того, нужен диск для работ по чистому металлу или по сверхтвердому напылению, придется подбирать подходящие рабочие характеристики для него. Чем тверже основа, тем более прочным должен быть абразивный элемент.

Поскольку точильный инструмент может предназначаться для работ по дереву, следует с самого начала убедиться в правильности выбранного варианта.

Материал изготовления

Белые круги из электрокорунда — самые распространенные в использовании для бытовых целей. Их используют при заточке топоров, ножей, ножниц, других изделий из мягких металлов. Для восстановления остроты сверл и других специализированных насадок применяют зеленые и черные круги из карбида кремния.

Точить ими мягкие металлы нельзя, поскольку интенсивное выделение тепла приведет к перекаливанию.

Размеры

В первую очередь это посадочный диаметр — у станочных вариантов он составляет от 76 до 203 мм, в зависимости от размеров вала. Меньшие показатели применяют в сочетании с болгарками, дрелями, самодельными электроточилами. Внешний диаметр тоже важен, в быту востребованы показатели в 200 мм при толщине не более 20 мм.

Зернистость

Для заточки лопат используют круги с зернистостью 25. Для ножей — от 8 до 16. Для пил выпускаются специальные круги с разными показателями для грубой и тонкой обработки. Их край расположен под углом.

Что касается формы профиля, чаще всего используют обычный плоский вариант. Чашечные и тарельчатые варианты востребованы только в выполнении ограниченного перечня операций. Кроме того, при выборе точильного круга стоит отдавать предпочтение продукции, выполненной по ГОСТу.

Нестандартные изделия быстро стачиваются, крошатся и ломаются, их приходится часто менять на новые.

Маркировка заточных кругов

Содержание

- Размер круга

- Скорость вращения

- Форма круга

- Вид абразива

- Зернистость шлифовального круга

- Твердость круга

- Структура круга для шлифования

- Вид связки

- Класс точности

- Класс неуравновешенности

- Другие обозначения на шлифовальных кругах

Круги для заточных и шлифовальных станков применяются для самых разных работ. Одними снимают краску и ржавчину с металлических заготовок. Другие нужны для заточки ножей, лезвий топоров, пильных цепей и дисков. Третьими проводят финишную обработку поверхности. Как разобраться в многообразии оснастки и выбрать подходящую? Расшифруем условные обозначения и прочитаем маркировку, которую производитель размещает на упаковке или самом изделии.

Как расшифровывается маркировка шлифовальных кругов

На первый взгляд все просто. Нужно посмотреть параметры оборудования, и будет понятно, какая оснастка к нему подходит. Учитывается и вид предстоящих работ. Однако надо иметь в виду, что производители используют две системы маркировки. Одни ориентируются на советский ГОСТ, другие – на современный ГОСТ Р. Мы опишем каждый пункт маркировки шлифовальных кругов отдельно и укажем, как он обозначается в разных ГОСТах.

1. Размер круга

Указывается в названии шлифовального круга и дублируется на упаковке. Например, в названии круг шлифовальный 175х20х32 мм цифры означают следующее: 175 мм – это наружный диаметр, 20 мм – высота круга, 32 мм – внутренний, посадочный диаметр. Станки рассчитаны на работу с кругами определенных размеров. Эти требования, как правило, есть в инструкции к оборудованию, и их нужно учитывать в первую очередь.

2. Скорость вращения

Зависит от прочности круга. Он должен выдержать скорость, которую придаст ему шлифовальный или заточный станок. Если оснастка будет недостаточно прочной, ее износ произойдет быстро, и совсем скоро придется покупать новую. Производители указывают на кругах максимально допустимую скорость вращения оснастки в двух единицах измерения – м/с и об./мин.

Как в маркировке кругов обозначается скорость вращения

3. Форма круга

Определяет характер работы, которую можно выполнять этой оснасткой. Кругом с прямым профилем выправляют лезвия ножей. Круг конического профиля нужен для пильных цепей и дисков. Существуют 14 форм оснастки. По старым стандартам форма круга обозначается буквами и числами, по современным – только числами. Один из вариантов маркировки чаще всего есть в названии. Пример числовой маркировки: круг шлифовальный 1 – изделие, которое имеет прямой профиль.

Формы шлифовальных кругов и их маркировка

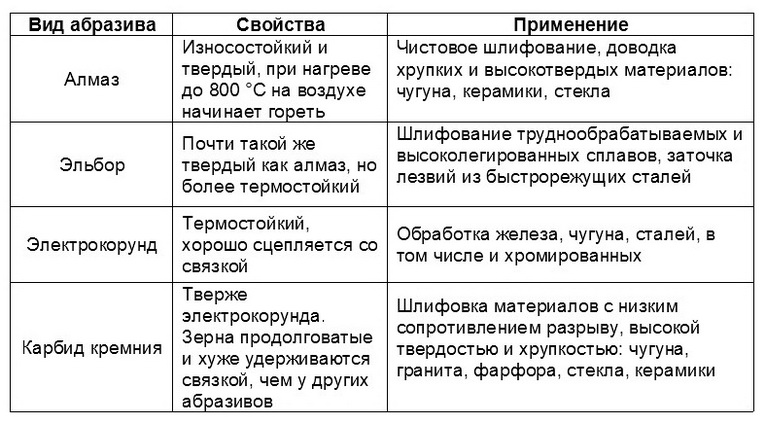

4. Вид абразива

Абразивный материал – мельчайшее зерно с острыми кромками, которое снимает с заготовки слой за слоем. От свойств частиц зависит, какой станет поверхность после обработки – гладкой или шероховатой. Основные качества абразивных материалов – это твердость, устойчивость к механическим воздействиям, высоким температурам и химикатам.

Виды абразивов, их свойства и маркировка

У каждого материала есть подвиды, которые отличаются друг от друга по параметрам и в работе проявляют себя по-разному. Например, электрокорунд нормальный состоит из 93 – 96% оксида алюминия, а его разновидность – электрокорунд белый имеет в своем составе до 98 – 99% этого вещества. Поэтому он тверже и обладает повышенной абразивной способностью и хрупкостью. Шлифование такой оснасткой проходит качественнее, прижогов металла меньше. Обозначается этот материал как 22 А или иначе – 23А, 24А или 25А. Чем больше числовое значение, тем прочнее и качественнее зерно.

Маркировка абразивов

5. Зернистость шлифовального круга

Показывает размер абразивов и измеряется в микронах. Чем однороднее частицы по размеру, тем качественнее обрабатывается поверхность. Существуют две системы маркировки шлифовальных кругов по этому параметру. В советском ГОСТ 3647-80 применяется числовая система обозначений. Цифрой 1 обозначается размер зерна в 10 мкм. Если зернистость круга 40, то размер зерен составляет 400 мкм. Новый ГОСТ Р 52381-2005 повторяет систему маркировки FEPA, принятую во всем мире. В ней зернистость обозначается буквой F с числом. Чем выше числовое значение, тем мельче абразивные частицы. Например, маркировка F70 означает, что размер зерен составляет 200 – 250 мкм, а F40 говорит о том, что размер равен 400 – 500 мкм.

Обычно зернистость выбирают в зависимости от обрабатываемого материала, нужной шероховатости заготовки, толщины снимаемого слоя. Например, сначала проводят черновую шлифовку кругом с крупной зернистостью, затем оснасткой с мелким зерном проводят чистовую обработку.

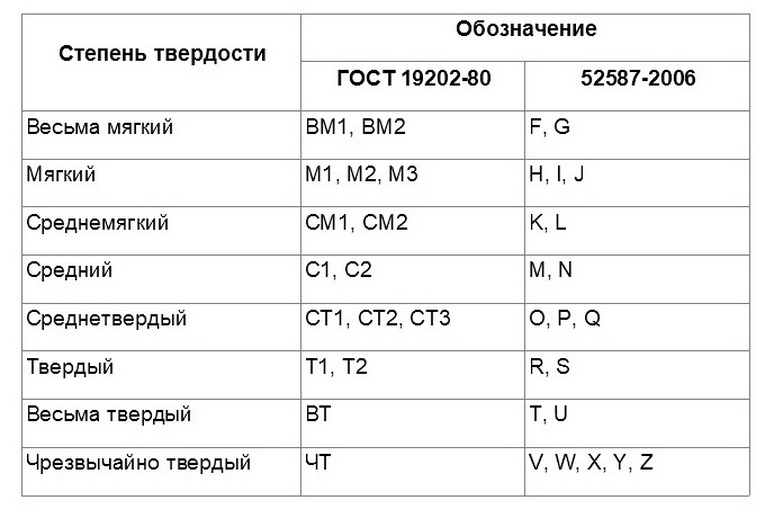

6. Твердость круга

Обозначает способность связки сопротивляться выкрашиванию зерен и говорит об износоустойчивости оснастки. Зерно должно полностью выработать свой ресурс и только затем выпасть из связки, открыв следующий слой абразива.

Степень твердости в маркировке шлифовальных кругов

Наиболее распространены круги средней твердости. Но все же выбор зависит от предстоящей задачи: каким оборудованием и какой материал предстоит обрабатывать. Ошибка в выборе скажется на качестве работ. Недостаточно твердая оснастка быстро выработает свой ресурс. Если же твердость будет слишком высока, на обрабатываемой поверхности появятся трещины или прижоги.

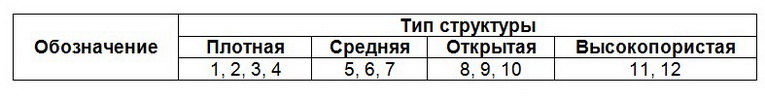

7. Структура круга для шлифования

Показывает пропорции смешивания абразива и связки. Чем больше зерен, тем выше плотность. Чем больше связки, тем больше пространства между абразивными кристаллами и тем более пористой будет структура круга.

Типы структуры круга в маркировке

Выбор оснастки по этому параметру зависит от материала, который предстоит обрабатывать. Оснасткой с плотной структурой шлифуют твердые материалы и проводят абразивную обрезку. Кругами с высокопористой структурой обрабатывают цветные металлы и сплавы с высокой вязкостью.

8. Вид связки

Связка бывает бакелитовой, керамической и вулканитовой. Состав связки влияет на характеристики и сферу применения шлифовальной оснастки.

Виды и свойства связок

Обозначение связки в маркировке шлифовальных кругов

9. Класс точности

Показывает степень соответствия оснастки заявленной геометрической форме и размерам. Здесь же оценивается однородность абразивных зерен, их сорт и уравновешенность рабочей поверхности. Существуют три класса точности, которые указываются в маркировке шлифовальных кругов.

АА – высокоточные круги для многорукавных станков и автоматизированных линий.

А – точно выполненная оснастка для работы с большинством оборудования, например, в цехах или крупных мастерских.

Б – наименее качественная оснастка для бытовых и полупрофессиональных станков.

10. Класс неуравновешенности

От выверенности геометрической формы зависит сбалансированность круга. Если зерно и связка тщательно перемешаны и равномерно распределены по рабочей поверхности, то на ней не будет слишком тяжелых или слишком легких участков. Соответственно, вращаться круг будет равномерно, качество обработки поверхности окажется выше. Существуют четыре класса неуравновешенности, где к первому классу относятся наиболее уравновешенные круги. Кроме качества обработки этот параметр влияет на срок службы оборудования. Чем лучше оснастка, тем меньше изнашиваются узлы станка.

Соотношение классов точности и неуравновешенности

11. Другие обозначения на шлифовальных кругах

На оснастке часто размещают изображения с требованиями техники безопасности.

Расшифровка пиктограмм

Как видите, маркировка шлифовальных кругов дает исчерпывающую информацию о работе с ними. Примените новые знания на практике.

Как читать маркировку

Теперь вы знаете, как читать маркировку шлифовального круга, чтобы получить всю информацию о нем. Но если вопросы все же остались, перед покупкой оснастки проконсультируйтесь с менеджером ВсеИнструменты.ру по телефону 8 800 550-37-51. Он поможет вам сделать правильный выбор. Заказывайте подходящую оснастку прямо сейчас!

Чипгуру

- Форум

- Правила форума

- Правила для Редакторов

- Правила конкурсов

- Руководство барахольщика

- Ликбез по форуму

- Изменить цвет форума

- Как вставлять фотографии

- Как вставлять ссылки

- Как вставлять видео

- Как обозначить оффтоп

- Как цитировать

- Склеивание сообщений

- Значки тем

- Подписка на темы

- Автоподписка на темы

- БиБиКоды (BBCode)

- Полигон для тренировок

- Калькуляторы

- Металла

- Обороты, диаметр, скорость

- Подбора гидроцилиндров

- Развертки витка шнека

- Расчёт треугольника

- Теплотехнический

- Усилия гибки

- Каталоги

- Подшипников

- Универсально-сборные пр.

- УСП-12

- Справочники

- Марки стали и сплавы

- Открытая база ГОСТов

- Применимость сталей

- Справочник конструктора

- Справочник ЧГ сталей

- Сравнение материалов

- Стандарты резьбы

- Таблицы

- Диаметров под резьбу

- Конусов Морзе

- Номеров модульных фрез

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Выбор алмазных кругов

![]()

Выбор алмазных кругов

Сообщение #1 2-12-85-06 » 12 янв 2016, 23:01

Нашел в барахолке вот такие алмазные круги на посадку 20 мм:

100мм внешний

12а2-45 алмаз слой 3*3 ас4 125/100

12а2-45 алмаз слой 5*6 – основание бакелитовое, связка бакелитовая , больше данных нет , по внешнему виду зернистость не более 125 и не меньше 63

12а2-20 алмаз 6*2 100/80 связка в1 ( бакелитовая с омеднением)

12а2-20 алмаз 6*2 125/80

Еще есть эльбор 12r4/v9 63/40 внешний диаметр 75

Вопрос знатокам:  какой/какие лучше взять для заточки резцов ВК8, Т6К10 и Т15К6?

какой/какие лучше взять для заточки резцов ВК8, Т6К10 и Т15К6?

![]()

Выбор алмазных кругов

Сообщение #2 морфей » 13 янв 2016, 00:05

![]()

Выбор алмазных кругов

Сообщение #3 KimIV » 13 янв 2016, 00:11

![]()

Выбор алмазных кругов

Сообщение #4 ROW » 13 янв 2016, 09:22

Алмаз используется для доводки ТС напаек,а зернистость дает необходимоую “остроту” заточки т.е. например для резцов ТС Т15К6 заточка на “зеленом” круге 63С выполняется потом доводка на алмазе АС 125/100 и чистовая АС 100/80 а например для заточки шаберных пластин из сплава ВК6ОМ там начинают с 125/100 и уходят вниз по размеру зерна аж до алмазных паст чтобы получить зеркальную поверхность. Вот тут в последнем посте есть кратенькая табличка применения

Отправлено спустя 1 минуту 30 секунд:

![]()

Выбор алмазных кругов

Сообщение #5 nikirk2 » 13 янв 2016, 09:58

![]()

Выбор алмазных кругов

Сообщение #6 neon » 13 янв 2016, 11:32

![]()

Выбор алмазных кругов

Сообщение #7 2-12-85-06 » 13 янв 2016, 15:02

Просто круги нужны под конкретное точило, вот это – viewtopic.php?t=379 , я первоначально задал вопрос в своей теме, но наш уважаемый админ перенес его в этот раздел.

Заточка токарных резцов с помощью алмазного круга: технология, техника безопасности, советы от мастеров

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка резцов для токарного станка по металлу обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор алмазного круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр алмазного круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление алмазных кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Алмазный круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Зернистость алмазных кругов и их иные параметры

Режущий инструмент тупится во время работы. Это естественный процесс. Качество металла резца или пилы может повлиять разве что на скорость изнашивания, но в любом случае от операции заточки не уйти. Именно для этой процедуры существуют специальные круги алмазные заточные. Их закрепляют на точильный станок или шлифовальную угловую машинку.

Конструкции заточных дисков бывают разными, например, есть алмазная тарелка, инструмент в виде чашки, просто плоский диск либо любой другой формы. Все это множество конфигураций обусловлено целью сделать удобным выполнение шлифования или заточки разного инструмента.

Наиболее востребованы алмазные круги для заточки дисковых пил. Они рассчитаны на работу с твердыми победитовыми напайками, с которыми тяжело справиться обычному заточному инструменту. Попробуем разобраться в вопросах, как устроены алмазные круги, какими бывают и для чего конкретно предназначен тот или иной тип изделия.

Рекомендации!

Для заточки маникюрного и медицинского инструмента мы рекомендуем использовать не алмазный наполнитель, так как он является кристаллическим углеродом, и при высоких температурах внедряется в сталь (химический реакция алмаза — шаржирование). Этот процесс делает обрабатываемую деталь хрупкой, что приводит к выкрашиванию режущей кромки.

Стальной режущий инструмент рекомендуется затачивать алмазными кругами на основе Эльбора (кубического нитрита бора). Они не даёт прижогов.

И самая главная рекомендация — для алмазных и эльборовых тарелок — необходимо использовать высоко оборотистые заточные станки (2800-3200 оборотов), иначе алмазоносный слой будет быстро засаливаться.

Руководствуясь нашими советами Вы сможете правильно подобрать себе необходимый алмазный инструмент, экономя своё время и деньги.

Неглубокая тарелка. Маркировка 12А220

По внешнем виду тарелка заметно отличается от чашки глубиной, как правило, высота тут всего 18 мм. В другом все стандартно, алмазный заточной круг 12А220 150*10*2*18*32 160/125 — тарелка диаметром 150 мм, ширина алмазного слоя 10 мм, толщина 2 мм, глубина — 18 мм(неглубокая), посадка 32 мм. Зерно 165/100 — достаточно крупное по сравнению с другими.

Еще на заметку: Ликбез по лепестковым кругам для шлифовки дерева

Тарелки бывают на 150 мм и на 125 мм диаметром.

Они отлично подходят для заточки инструмента, более того, на них точат твердосплавные напайки на дисковых пилах. Для того, чтобы заточить такие напайки, понадобится тонкая тарелка, чтобы край смог пролезть между зубьями.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Кроме всего перечисленного, выбирая алмазный диск для конкретного шлифовального станка, нужно учитывать диаметр посадочного места, ширину рабочей поверхности абразива, материал основы инструмента.

Зернистость алмазных кругов по металлу

Начнем с общей информации. Зернистость — это числовая характеристика алмазных кругов, на значение которой напрямую оказывают влияние размеры алмазных зерен и их концентрация на рабочих поверхностях инструментов.

Таблица зернистости алмазных кругов по металлу с маркировками

Существуют 4 основные группы шлифовальных материалов. Они имеют различную зернистость.

| Вид шлифовального материала | Размеры зерен | Маркировка по стандарту ISO 8486 | Маркировка по ГОСТу 3647-80 |

| Шлифзерно | 2000–2500 мкм | 10 | 200 |

| 1600–2000 мкм | 12 | 160 | |

| 1250–1600 мкм | 16 | 125 | |

| 1000–1250 мкм | 20 | 100 | |

| 800–1000 мкм | 22 | 80 | |

| 630–800 мкм | 30 | 63 | |

| 500–630 мкм | 36 | 50 | |

| 400–500 мкм | 40 | 40 | |

| 315–400 мкм | 54 | 32 | |

| 250–315 мкм | 60 | 25 | |

| 200–250 мкм | 70 | 20 | |

| 160–200 мкм | 80 | 16 | |

| Тонкие микрошлифпорошки | 7–10 мкм | 600 | М10 |

| 5–7 мкм | 800 | М7 | |

| 3–5 мкм | 1000 | М5 | |

| 2–3 мкм | 1200 | М3 | |

| Микрошлифпорошки | 50–63 мкм | 230 | М63 |

| 40–50 мкм | 240 | М50 | |

| 28–40 мкм | 280 | М40 | |

| 20–28 мкм | 360 | М28 | |

| 14–20 мкм | 400 | М20 | |

| 10–14 мкм | 500 | М14 | |

| Шлифпорошки | 125–160 мкм | 100 | 12 |

| 100–125 мкм | 120 | 10 | |

| 80–100 мкм | 180 | 8 | |

| 63–80 мкм | 220 | 6 | |

| 50–63 мкм | – | 5 | |

| 40–50 мкм | – | 4 |

Таблица №1: зернистость алмазных кругов по металлу

Обратите внимание! По ГОСТу 3657–80 маркировка шлифовальных материалов первой и последней групп зависит от наименьших размеров зерен. По второй и третьей группе — все наоборот. Маркировка зависит от максимальных размеров алмазных зерен.

На что влияет зернистость алмазных кругов по металлу

Зернистость алмазных кругов по металлу оказывает влияние на выбор инструментов и параметры обработки заготовок. Расскажем обо всех важных моментах.

- Чем меньше размеры зерен, чем чище получаются обрабатываемые поверхности. Однако мелкозернистые инструменты выбирают не всегда. Рабочие поверхности с алмазной крошкой мелкой фракции быстро засаливаются. В некоторых случаях обрабатываемые поверхности прижигаются. При использовании мелкозернистых алмазных кругов по металлу снижается производительность.

- Условно зернистость алмазных кругов по металлу делится на 4 группы.

- Мелкая — 100 и менее.

Выбор инструментов для основных операций

Рекомендуемые параметры представлены в размещенной ниже таблице

| Операция | Зернистость алмазного круга по металлу | Ra |

| Черновая заточка режущих инструментов | 40;25 | |

| Чистовая заточка режущих инструментов | 6–12 | |

| Черновое плоское шлифование периферией круга | 50;40 | 3,0–2,5 мкм |

| Чистовое плоское шлифование периферией круга | 16;12 | 0,63–0,40 мкм |

| Резьбошлифование с шагом менее 2 мм | 6–М20 | |

| Резьбошлифование с шагом более 2 мм | 10–6 | |

| Финишное шлифование | 6–М20 | 0,16–0,10 мкм |

| Черновое круглое наружное шлифование с продольной подачей | 40;50 | 2,5–1,25 мкм |

| Черновое круглое наружное шлифование с врезанием | 32;25 | 2,5–1,25 мкм |

| Чистовое круглое наружное шлифование с продольной подачей | 25;20;16 | 0,63–0,40 мкм |

| Чистовое круглое наружное шлифование с врезанием | 16;12 | 0,63–0,40 мкм |

| Отрезка | 80–50 | |

| Обдирочное шлифование | 200–80 |

Таблица №2: выбор зернистости алмазных кругов по металлу для выполнения основных технологических операций

Особенности кругов на органических связках

Все органические связки не могут обходиться без наполнителя. Они обладают слабыми показателями твердости, устойчивости к повышенным температурным режимам и плохо проводят тепло, но зато отличаются хорошей производительностью и высокой скоростью проведения операций заточки инструмента.

Алмазные диски на основе органического компонента целенаправленно применяют в доводочных обработках и когда выполняют чистовые работы. Они отлично справляются при заточке победитовых материалов, твердокомпонентных сплавов, любых металлов и материалов из сверхтвердых структур. Выводят обрабатываемую поверхность на уровень 12 и 11 класса шероховатости. Диски мало подвержены засаливанию, но очень быстро изнашиваются.

Конструкция и распространенные формы алмазных кругов

Расскажем подробнее о конструкции алмазного круга. Основная его часть — прочный диск с отверстием.

Изображение №1: конструкция алмазного круга

Диски изготавливают из материалов двух групп.

- Конструкционные стали (Ст20, Ст3 и т. д.). Диски из этих материалов отличаются повышенной устойчивостью к механическим нагрузкам и вибрациям. Стали неплохо отводят тепло.

- Алюминиевые сплавы (Д16 и сплавы группы АК). Имеют отличную теплопроводность, однако прочность — меньшая. При обработке заготовок на больших скоростях диски их этих материалов склонны к вибрации.

- Композитные материалы с добавлением полимеров. Диски из них отличаются максимальной вибростойкостью, однако прочность и теплопроводность оставляют желать лучшего.

Некоторые поверхности диска (1 более) покрыты рабочим слоем. В его состав входят:

- наполнитель (это порошок из карбида бора, электрокорунда, глинозема, меди или графита);

- связка;

- алмазный порошок.

Именно рабочий слой входит в контакт с заготовкой при обработке.

Особенности связок

При изготовлении алмазных кругов по металлу используют связки трех типов.

1. Связки на металлических основах. К последним относятся композиты из цинка, алюминия, меди и олова. Металлические связки:

- отличаются максимальной прочностью;

- имеют высокую теплостойкость;

- при эксплуатации инструментов не деформируются в течение длительного времени;

- служат долго;

- быстро засаливаются;

- повышают производительность алмазных кругов по металлу.

Инструменты с такими связками используют для снятия с заготовок большого количества металла. Основная операция — предварительная обработка. Получаемая поверхность приобретает восьмой-девятый класс шероховатости.

2. Органические связки. Имеют небольшие прочность и теплостойкость. На высоком уровне находятся производительность и скорость обработки. Инструменты мало засаливаются, но рабочие поверхности быстро изнашиваются из-за увеличенного расхода алмазов.

Алмазные круги по металлу с органическими связками используют при обработке заготовок из следующих материалов.

- Твердые сплавы.

- Труднообрабатываемые материалы.

- Металлы, предназначенные для изготовления медицинских и измерительных инструментов.

Основные операции — доводка, чистовая обработка, качественная заточка. Класс шероховатости полученных поверхностей — 11 или 12.

3. Керамические связки. Круги с ними имеют алмазоникелевое покрытие. Оно наносится в один или несколько слоев. Перечислим ключевые характеристики инструментов этой категории.

- Высокая режущая способность.

- Низкая цена.

- Отличная теплопроводность.

- Качественный отвод стружки с обрабатываемых поверхностей.

Такие алмазные круги по металлу используют для обработки заготовок из:

- германия, ситала, кремния и иных полупроводниковых материалов;

- камня;

- керамики;

- технического стекла.

Основные операции — резка и доводка.

Формы алмазных кругов по металлу

Чаще всего применяют 8 типов алмазных кругов по металлу.

- Плоские круги без выточек (Д/Н >= 1,8).

- Кольца (Д/Н ˂ 1,8).

- Плоские круги с односторонним рельефом.

- Плоские конусообразные модели.

- Плоские круги с одной выточкой.

- Плоские круги с двумя выточками.

- Чашечные круги (45° ˂ α ˂ 90°).

- Чашечные круги (α ˂= 45°).

Инструменты всех этих типов имеют свои идентификационные номера. Ознакомьтесь с ними и конструктивными особенностями приспособлений в размещенной ниже таблице.

Изображение №2: формы алмазных кругов по металлу

Перейдем к детальному изучению зернистости инструментов.

Виды зернистости в зависимости от вида обработки

Под зернистостью понимают размер основной массы зерен среди общего количества алмазных частиц в абразиве. Размер зерна обычно определяется тремя параметрами: высотой, шириной и толщиной, но на практике за основу берут ширину. Чистота обработки поверхности материала зависит от степени зернистости круга для заточки. Также этот параметр влияет на оперативность проведения работ, количество металла, который можно удалить за один проход инструмента по заготовке и изнашиваемость рабочей области алмазного диска для заточки.

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

Наиболее правильный подход к обработке и заточке инструмента лежит в последовательном применении алмазных кругов, начиная с более грубых и заканчивая финишными. Применение только последних может привести к пригоранию обрабатываемой поверхности, засаливанию и быстрому выходу из строя заточного круга.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Характеристики и особенности алмазных кругов для заточки резцов

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации. При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.