Основные способы утепления пола материалом Пеноплекс

Пеноплекс — это один из наиболее популярных утепляющих материалов. Его главное преимущество — простота применения. Произвести утепление пола пеноплексом своими руками может любой человек, даже не владеющий строительными навыками. Этот универсальный материал пригоден для утепления квартир, лоджий, балконов и частных домов. Его можно укладывать на бетонное, деревянное и грунтовое основание.

Описание пеноплекса

В основе материала лежит вспененный полистирол. В отличие от пенопласта, он имеет плотную и упругую структуру. Пеноплекс хорошо держит воздух и не пропускает воду, поэтому им утепляют как отапливаемые, так и неотапливаемые помещения. Многие специалисты отмечают прекрасную защиту от холода при утеплении полов пеноплексом.

Пеноплекс часто используют, производя монтаж «теплого пола»

Пеноплекс часто используют, производя монтаж «теплого пола»

Существуют различные виды материала, которые отличаются по плотности, толщине и огнестойкости. Обычная ширина плит составляет 600 мм, длина — 1200 или 2400 мм. Они имеют толщину от 20 до 100 мм. Утеплитель продается упаковками по 4-20 листов.

Пеноплекс имеет следующие преимущества:

- низкое поглощение влаги;

- высокая степень паро- и теплоизоляции;

- прочность и надежность;

- устойчивость к микроорганизмам;

- экологичность.

Как утеплить фундамент здания пеноплексом своими руками, вам подскажет данное видео:

Хорошо уложенный пеноплекс защищает от низких температур, шума, влаги, создает комфортные условия для проживания. К его недостаткам можно отнести низкую устойчивость к растворителям и высоким температурам.

Толстый и плотный пеноплекс используют в тех местах, где требуется хорошая теплоизоляция. Его часто применяют в строительстве. Он хорошо изолирует полы с основанием из бетона или грунта. Нередко материал укладывают в 2 слоя.

В зависимости от утепляемой части дома, выбирается толщина пеноплекса

В зависимости от утепляемой части дома, выбирается толщина пеноплекса

Использование такого дорогостоящего материала, как пеноплекс, для утепления мансард непрактично. Для этой цели подойдут более дешевые утеплители с меньшей теплопроводностью. Экономически выгодно использовать пеноплекс при:

- утеплении полов квартир на первых этажах;

- изоляции лоджий;

- установке полов в банях;

- утеплении малоэтажных зданий;

- установке теплых полов.

Самостоятельная укладка

Утеплитель монтируют на основания из железобетона, грунта и дерева. При работе следует соблюдать следующие правила:

- четко следовать инструкции по установке;

- тщательно подгонять друг к другу плиты, чтобы между ними не оставалось свободного пространства.

- недопустимы перекосы и крены.

Если материал укладывается в два слоя, то нужно следить за тем, чтобы стыки верхних плит не совпадали с местами соединений нижних. В противном случае в изоляционном слое возникнут карманы, заполненные воздухом. В них будет скапливаться конденсат. Такие дефекты ухудшают теплоизоляцию и в дальнейшем приводят к отслоению утеплителя.

Для склеивания плит применяется специальный состав. Он улучшает теплоизоляционные свойства утеплителя. Сверху на пеноплекс укладывают «чистовой пол», для которого используют следующие материалы:

- ламинат;

- линолеум;

- паркет;

- покрытие из полимеров;

- керамическую плитку;

- доски.

На плиты пеноплекса монтируется декоративное покрытие

На плиты пеноплекса монтируется декоративное покрытие

Монтаж на грунт

Для утепления земляных полов повсеместно применяют пеноплекс. Полы по грунту устанавливают так:

- Тщательно выравнивают площадку монтажа.

- Засыпают ее керамзитом и песком на высоту 40 см. Слои должны располагаться строго горизонтально.

- Укладывают плиты утеплителя толщиной от 5 см. Листы тщательно стыкуют между собой, не оставляя щелей. Места стыков заклеивают скотчем.

Пеноплексом можно качественно утеплять земляной пол

Пеноплексом можно качественно утеплять земляной пол

Монтаж пола в бане имеет свои особенности. Здесь стяжку устанавливают под наклоном, чтобы обеспечить слив воды. Для покрытия пола лучше использовать шлифованные доски, установленные на лаги.

Установка на готовое основание

Чтобы правильно утеплить пол пеноплексом, предварительно нужно убрать старое напольное покрытие: линолеум, кафель, ламинат, доски. В противном случае новое покрытие унаследует все дефекты старого. После этого внимательно осматривают бетонное основание. Исправляют все недостатки: трещины, сколы, неровности. Чтобы выровнять поверхность, можно использовать небольшой слой заливного пола.

Перед укладкой плит пеноплекса желательно демонтировать старое напольное покрытие

Перед укладкой плит пеноплекса желательно демонтировать старое напольное покрытие

На ровное основание укладывают утеплитель. Его монтаж производят с использованием специального клея, который не разъедает пеноплекс. Поверх утеплителя укладывают гидроизоляцию, а затем делают бетонную стяжку.

Аналогично производится утепление пола на балконе или лоджии. Удаляют старое напольное покрытие, выравнивают бетонное основание, укладывают утеплитель, гидроизоляцию и слой бетонной стяжки. Если балкон или лоджия расположены выше первого этажа, то для утепления достаточно использовать листы пеноплекса толщиной 3 см. Бетонная стяжка может иметь ту же толщину.

Для небольшого балкона или лоджии вместо цементной стяжки можно использовать любой водостойкий материал достаточной жесткости. Для стен лоджии в качестве утеплителя также можно использовать листы пеноплекса небольшой толщины.

Использование для деревянного пола

Пеноплекс здесь укладывают прямо на деревянное основание: ДВП, фанеру или доски. Сначала снимают плинтусы и убирают чистовое покрытие. Часть досок поднимают и проверяют лаги, при этом гнилые или изъеденные жучком заменяют.

Важно, чтобы поверхность пола была ровной и строго горизонтальной.

Выступающие участки пола убирают шлифованием, а щели замазывают шпатлевкой. Листы подгоняют друг к другу так, чтобы не было зазоров.

Поверхность пола грунтуют. Доски из сильно впитывающего материала покрывают грунтовкой несколько раз. Когда поверхность высохнет, производят монтаж утеплителя. Стыки между листами максимально уплотняют. Зазоры заливают монтажной пеной, не содержащей толуола, который разъедает утеплитель. Утепляющий слой накрывают пароизоляцией, затем крепят плиты фанеры или ДСП. Сверху укладывают напольное покрытие.

Пеноплекс — это популярный утеплитель для полов. Он имеет высокий уровень изоляции и является хорошей защитой от влаги и пара. Его можно использовать для самостоятельного утепления балконов и помещений с различными основаниями полов.

Особенности применения пеноплекса для пола

Холодный пол – это настоящая проблема для жильцов неутепленного дома. По холодному полу и ходить неприятно, и среднюю температуру в доме он понижает, причем довольно существенно.

Неудивительно, что столь многие люди сейчас заинтересовались утеплением пола, а также защитой его от внешних воздействий. Чаще всего практикуется утепление пола пеноплексом или пенополистиролом с клеем для пеноплекса.

Утепление пола пеноплексом в деревянном доме, по лагам

Такой метод имеет свои многочисленные нюансы, а также плюсы и минусы. О нем сейчас и пойдет речь.

1 Общая информация

Утепление пола проводится для того, чтобы защитить ваш дом от чрезмерного охлаждения. На самом деле охлаждаться здание может от огромного количества факторов.

Холодные стены, продуваемая кровля, неутепленные фундаменты – все это так или иначе влияет на температуру внутри помещений. Однако от полов, в отличие от всех основных конструкций, температуру можно ощущать напрямую. Ведь по полу мы ходим, прикасаемся к нему и т.д.

Совершенно очевидно, что эта конструкция будет нуждаться в утеплении и возможно даже в создании фасадного декора из пенопласта с покрытием. К тому же утепление не только сделает пол более приятным с температурной точки зрения, укладка утеплителя также повлияет на общий температурный фон внутри помещения.

Доказано, что теплоизоляцию можно и нужно использовать почти везде, ведь устранение переохлаждения даже одной из основных конструкций позволяет поднять температуру в доме на пару градусов.

Особенно это полезно на даче, где дом изначально имеет не столь надежные конструкции. На даче, если вы собираетесь посещать ее и в холодное время года, утепление полов желательно проводить в первую очередь.

Впрочем, важно понимать, что теплоизоляционные материалы можно использовать в обе стороны. Они в равной степени хорошо изолируют конструкции как от холода, так и от жары.

Например, летом в утепленном доме будет намного прохладнее и приятнее находиться. Так как конструкции не прогреваются на солнце, а поддерживают стабильную комнатную температуру. На даче или в далеком загородном доме без нормальной системы кондиционирования такая особенность крайне полезна даже без утепления пеноплексом.

1.1 Использование пеноплекса

Применение пеноплекса, с помощью которого ведется монтаж и укладка теплоизоляционного слоя, оправдано из-за его уникальных свойств. Как вы сами понимаете, отделывать пол нужно специальными материалами.

Пеноплекс в оригинальной заводской упаковке

Если нами будет использована технология монтажа утеплителя под стяжку, то такой материал должен иметь повышенные прочностные характеристики. Та же минеральная вата не сможет выдерживать серьезные нагрузки, не говоря уже о постоянном давлении стяжки.

Вернее, есть вариации минеральных плит, которые можно использовать и под стяжкой, укладывать под ламинат, паркет и т.д. Они имеют достаточную прочность, но и стоят порядочно. А вот стоит ли тратить лишние деньги на покупку уникального минераловатного утеплителя? Это уже большой вопрос.

В отличие от обычного пенополистирола, пеноплекс имеет крайне высокую прочность. Выпускают пеноплекс в виде экструдированного пенополистирола на утепление цоколя Пеноплексом.

То есть пенопласта, что прошел процесс переплавки под давлением (экструзии). Этот процесс существенно изменяет его структуру и консистенцию. На выходе из печи получаются плотные плиты, что состоят из однородной воздушной смеси.

Если взглянуть на нее невооруженным взглядом, то можно найти множество сходств с монтажной пеной. И это действительно так, только в основе пеноплекса лежит не пенный материал, а обработанный пенополистирол.

Такой утеплитель действует лучше, его рабочая толщина существенно уменьшается. Да и вообще, практически по всем параметрам он опережает обычный пенопласт.

Сам пеноплекс – это собирательное название экструдированного пенополистирола. Однако существуют и другие компании, что выпускают обработанный полистирол под название Полиспен, Полиплекс и другие.

Например, Полиспен на утепление балкона Пеноплексом являет собой плотный экструдированный пенопласт. Причем есть Полиспен-35 с плотностью 35 кг/м 3 , а есть Полиспен-45, у которого этот показатель на 10 кг больше.

Технология, по которой укладывается Полиспен ничем не отличается от стандартной. Монтаж предусматривает все те же процедуры, только вот направления уже могут быть немного разными. Что впрочем, вполне очевидно, ведь основные показатели всегда диктуют нам условия, по которым тот или иной материал можно применять.

1.2 Плюсы и минусы пеноплекса для утепления пола

Плюсов у пеноплекса есть огромное количество. Если рассматривать его конкретно в контексте желания утеплить полы, то вы вряд ли сможете найти ему достойную замену или конкурента.

Использование пеноплекса для утепления пола в квартире

- Высокая прочность, отличные показатели плотности.

- Удобная форма, гладкая поверхность.

- Устойчивость к внешним нагрузкам, отсутствие деформации.

- Сложно сломать даже под давлением.

- Отличные теплоизоляционные свойства.

- Не реагирует на воду, коррозию, грибки.

- Не проедают грызуны (пеноплекс для утепления фундамента по этому параметру радует покупателей который год!).

- Безопасен для здоровья.

- Монтаж утеплителя крайне прост.

Как видите, плюсов у него есть достаточно. Причем каждый этот параметр по-своему полезен.

Например, если с прочностью все понятно, то зачем нам нужна гладкая поверхность пеноплекса? Ответить на этот вопрос довольно легко.

Далеко не всегда хозяева ведут традиционный монтаж теплоизоляции. Часто пенопллекс настилают всухую, укладывая вместо подложки. Затем на него ставят лицевое покрытие. Например, ламинат или паркет. Ламинат в этом плане намного лучше, так как крупные частицы напольного покрытия проще соединять на «плавающей» основе.

Причем укладывать так можно пеноплекс, Полиспен любой разновидности и любые другие экструдированные плиты.

Это существенно упрощает работу человеку. Конечно, данная технология не может похвастаться исключительной надежностью. Но для применения на той же даче вполне сгодится.

Еще один параметр, который следует обязательно выделить – это низкая теплопроводность. Она у пеноплекса находится на уровне 0,03 Вт/м. Такие показатели больше нигде не встречаются (кроме некоторых редких исключений).

Важно понимать, что именно теплопроводность напрямую влияет на то, какая рабочая толщина материала потребуется для эффективного утепления. Так вот, у пеноплекса эта толщина очень низкая.

Даже отзывы о нем говорят, что для нормальной теплоизоляции пола хватит и плиты пеноплекса М45 толщиной в 3-5 см. Если сравнить с минераловатными плитами, чья толщина может даже переваливать за 10 см, то разница станет очевидной.

Что же до минусов, то наверное, самым главным из них является плохая реакция на огонь. Пеноплекс от огня плавится, причем очень активно.

2 Технология монтажа

Теперь разберемся с технологией, по которой ведется монтаж утеплителя пеноплекс на полы внутри помещения.

Монтаж лучше проводить, заранее подготовившись и продумав все процессы. Это важный момент. Проще всего использовать технологию базовой укладки под стяжку.

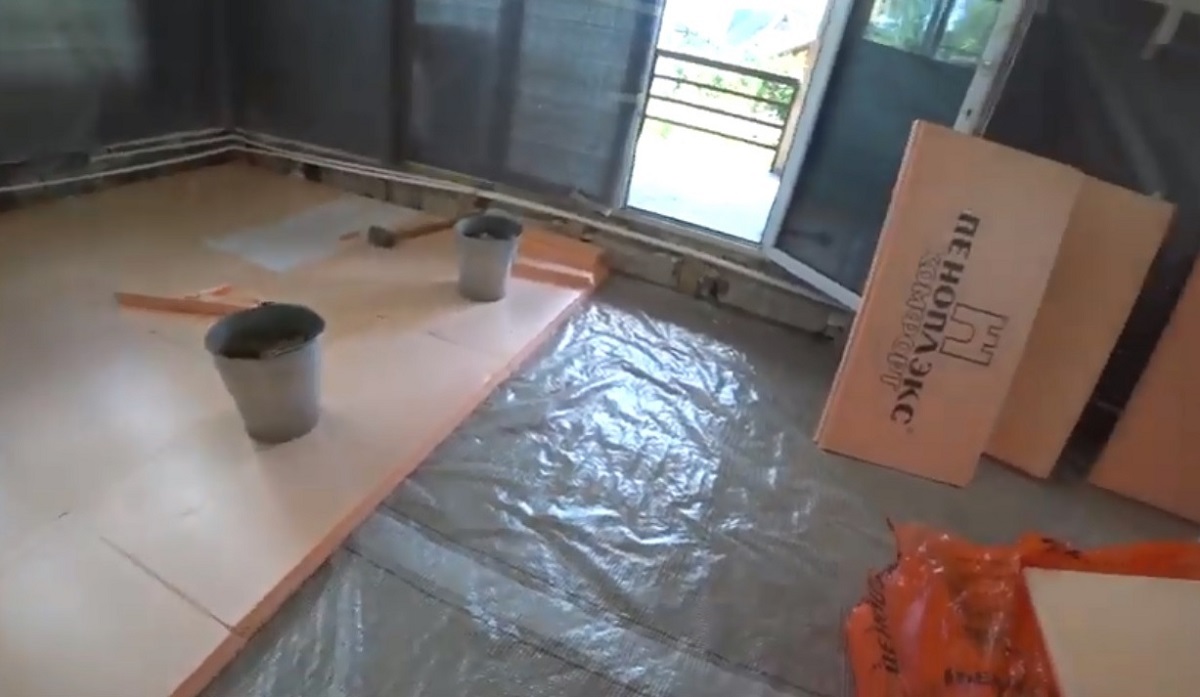

Укладка пеноплекса на слой гидроизоляции

Применяют ее в случаях, когда ведется капитальный ремонт и у вас есть возможность разобрать пол до основания. В крайнем случае, до старой стяжки. Ламинат, паркет и все остальные покрытия снимают, затем разбирают стяжку, добираясь до плиты перекрытия.

Плиту очищают, обмеривают и подготавливают. А вот затем уже начинается непосредственно работа по теплоизоляции.

- Подготавливаем поверхность. При необходимости укрепляем и грунтуем ее.

- Укладываем плиты пеноплекса. Укладывать можно как всухую, так и на раствор.

- Промазываем и изолируем все стыки.

- Стелим пленку гидроизоляции.

- Заливаем стяжку из легких заполнителей.

- Выравниваем стяжку.

- Монтируем финишное покрытие (ламинат, паркет, ковролин, линолеум и т.д.).

Отзывы говорят, что использование вышеописанных алгоритмов позволяет существенно сократить затраты труда, осуществляя при этом действительно качественное утепление пола.

Если расковыривать стяжку у вас нет возможности, то монтаж утепления можно проводить и по ней. В таком случае вы должны собрать основание из пеноплекса, а затем прямо по нему проложить финишное покрытие.

2.1 Отзывы от клиентов

Рекомендуем посмотреть вам отзывы о пеноплексе, что использовался для утепления пола.

Григорий, 41 год, г. Черновцы:

Укладывал пеноплекс по стяжке, а затем сверху на него стелил ламинат. Результатом очень доволен, утепление стоит у меня уже полгода, и никаких нареканий.

Павел, 29 лет, г. Каменка:

Длительное время страдали от холодных полов в коттедже. Решились на основательное утепление их пеноплексом. Удивительно, но монтаж всего лишь пятисантиметровых плит повысил температуру пола до оптимальной, и даже в самом помещении стало ощутимо теплее.

2.2 Теплоизоляция пола пеноплексом (видео)

Утепление бетонного пола пеноплексом под стяжку своими руками

С каждым годом энергоносители растут в цене. Люди все чаще задумываются о методах утепления с целью сохранения тепла. Пеноплекс для пола под стяжку может помочь предотвратить потерю тепла жилых помещений.

- Стяжка на пеноплекс — что это за технология

- Плюсы и минусы утепления пола под стяжку

- Какой марки и толщины пеноплекс выбрать

- Утепления пола пеноплексом под стяжку, пошаговый процесс

- Утепление при укладке на грунт

Стяжка на пеноплекс — что это за технология

Плиты из пеноплекса имеют хорошую плотность и прочность, им не страшны высокие нагрузки. На их ровную поверхность хорошо ложится и стяжка из песка и цемента, и самовыравнивающиеся смеси.

Его однородная структура похожа на целый арсенал маленьких ячеек размером в 0,2 мм. В отличие от других утеплителей у него практически отсутствует паропроницаемость, он не впитывает в себя влагу. Выпускается пеноплекс промышленностью в основном в виде прямоугольных плит разной длины, ширины, толщины.

Для утепления можно использовать не только плиты, но и гранулы полистирола, которые продаются в мешках. Гранулы добавляют в раствор бетона, получая полистиролбетон. Но пеноплекс в плитах под стяжку пола для утепления использовать удобнее.

Неутепленный пол приводит к повышенной влажности в доме, как следствие появление грибковой плесени. До 20% тепла помещение теряет через холодные полы. Люди болеют простудными заболеваниями, страдают суставы ног.

Перед утеплением полов пеноплексовыми плитами, надо подготовить основание. Бетонное основание освобождают от грязи, заделывают выбоины и неровности. Земляную основу сначала застилают песчаной подушкой, перед стяжкой ее утрамбовывают и ровняют.

Плюсы и минусы утепления пола под стяжку

По сравнению с другими утеплителями технология изготовления плиточного пеноплекса направлена на защиту материала от впитывания влаги. Его структура закрытых ячеек придает материалу морозоустойчивость, прочность на сжатие.

Пеноплекс на пол под стяжку имеют следующие плюсы:

- Плиты из пенополистирола не подвержены горению, не выделяют токсических испарений, им не страшна высокая влажность, они долго не изнашиваются и не гниют. Срок их службы определен 50 годами.

- Материал наделен высоким коэффициентом теплопроводности. Его величина 0,030 Вт/(м*С), что говорит о его хороших теплоизоляционных свойствах. Коэффициент паропроницаемости 0,007-0,008 мг/(м*час*Па). Его низкая паропроницаемость сравнима с рубероидом.

- Высокая прочность материала позволяет размещать на нем тяжелые предметы мебели, не опасаясь продавливания.

- Плиты хорошо режутся под нужные размеры, их легко монтировать.

- Пористая структура пеноплекса придает плитам малый вес.

- Работе с материалом не мешают погодные условия.

Важно! Панели из пеноплекса не утрачивают свои теплоизоляционные и другие качества на протяжении всего срока эксплуатации.

К недостаткам изделий из пеноплекса можно отнести их высокую цену, сильную задымленность при тлении, то, что они разрушаются под воздействием химических растворителей и высоких температур.

Какой марки и толщины пеноплекс выбрать

Пеноплекс – это тот же пенополистирол, прошедший экструзию (переплавку под давлением). Во время этого процесса меняется его структура, воздушная смесь уплотняется, плиты получают плотность, срок их эксплуатации увеличивается.

По внешности они напоминают монтажную пену. «Пеноплекс» – это не единственное его название. Некоторые фирмы изготавливают его под названием полиспен или полиплекс. Плиточный пеноплекс широко используют в качестве теплоизоляции при строительстве автодорог, постройки бань, гаражей на частных участках, балконов квартир.

Не каждая воздушная смесь подходит под стяжку пола. Разновидности пеноплекса, пригодные для утепления полов:

- «Комфорт» с плотностью 31 кг/м³ с толщиной плит от 20 до 100 мм;

- «Фундамент» с плотностью 35 кг/м³ с толщиной плит от 50 до 80 мм;

- «Пеноплэкс 45» с плотностью 40-45 кг/м³ с толщиной плит от 40 до 100 мм.

В их составе нет вредных ингредиентов, они не поглощают влагу, материал не теряет своих качеств при высоких и низких температурах. Его структура не меняется даже при температурах воздуха достигающих +75°С и -100°С. Какой из них выбрать, зависит от расположения помещений. Квартиру над холодным подвалом стоит утеплить более плотными плитами, с большей толщиной.

Но независимо от местонахождения квартиры перед теплоизоляцией полов проводят подготовительные работы. Они включают в себя:

- очищение поверхностей от старых лакокрасочных, клеевых материалов, сора и пыли;

- заделывание трещин, выбоин;

- сглаживание неровностей;

- выравнивание поверхностей.

После завершения процесса очистки и выравнивания, поверхность покрывают слоем грунтовки глубокого проникновения. Грунтовке подлежат и стены на высоту 0,15-0,2 метра. После того, как грунтовка просохнет, поверхность для выравнивания незначительных перепадов высот заливают нивелирующей смесью.

Растекаясь, она заполняет все трещинки, раковины, выравнивает шероховатости, незначительные перепады высот по горизонтали. В комнатах, расположенных над подвальными помещениями с высокой влажностью проводят гидроизоляцию.

По всему внутреннему периметру комнат проклеивают демпферную ленту, которая предотвращает растрескивание бетонного основания во время расширения. Приклеивают ее так, чтобы она была на уровне завершающей отделки пола.

Завершив подготовительный процесс, можно приступать к укладке пеноплексовых плит. Под них укладывают гидроизоляцию. На основание из бетона насыпают прослойку из песка. Стяжка на пеноплекс бывает мокрая и полусухая. Но на каком бы способе не остановились хозяева, ее минимальная толщина не может быть ниже 0,4 сантиметра.

Утепления пола пеноплексом под стяжку, пошаговый процесс

Для утепления под стяжку разумнее использовать «Пеноплекс-Ф». Буква «Ф» обозначает фундамент. Он выдерживает большие нагрузки на сжатие. Они доходят до 27 килограмм на 1 кв. сантиметр.

Плиты укладывают на слой песка постепенно. Сначала присыпается один участок, на него с легким прижимом и движениями рук со стороны в сторону для выравнивания песка укладывают плиты пеноплекса. Потом приступают к следующему участку, пока не покроют весь пол.

При укладке пеноплекса на бетонное основание, оно сначала грунтуется. Утеплитель накладывают только после полного высыхания грунтовки. На бетон его можно зафиксировать клеем, шпаклевкой или пеной. Чтоб приклеивание было качественным, бетонную поверхность необходимо тщательно выровнять. Места стыков плит соединяют между собой липкой лентой или скотчем.

Когда теплоизоляционный напольный материал полностью будет уложен, его, чтобы защитить от влаги, накрывают полиэтиленовой пленкой, не забывая оставить небольшой 15-сантиметровый напуск на стены. Это надо для того, чтобы на утеплитель не попадала влага сверху.

Для усиления прочности основания производят армирование, на пленку накладывают сетку с ячейками 80*80 или 100*100 мм. Сверху на нее равномерно укладывают слой раствора из песка и цемента толщиной до 15 мм. Полусухую стяжку утрамбовывают, кладочную сетку слегка приподнимают и снова уплотняют. Для выравнивания поверхности по углам комнаты устанавливают маячки.

Чтобы стяжка не растрескивалась при застывании, ее сбрызгивают водой до полного высыхания. Полусухие стяжки, из-за ограниченного количества воды в них, высыхают быстрее, мокрые – 15-20 дней. Готовая стяжка на пеноплекс может накрываться разным напольным материалом. Под ламинат, паркетную доску, накрытия из дерева укладывают гидроизоляцию в виде пленки.

Дополнительная информация! Чтобы стяжка не покрывалась трещинами при расширении во время колебания температур, к стенам по внутреннему периметру приклеивают демпферную ленту.

Поэтапные слои конструкции: бетонное основание, утеплитель, гидроизоляция, армирующая сетка, цементно-песчаная стяжка, финишное напольное накрытие.

Утепление при укладке на грунт

Пеноплексовую стяжку по грунту в основном применяют в частных постройках на фундаменте из железобетонных балок, уложенных по замкнутому кругу. Такой фундамент называют ленточным. Утепление производят несколькими способами:

- На грунт насыпают подушку из смеси гравия и щебня. Сверху все засыпают песком, на который после равнения укладывают плиты утепления. Сверху утеплитель заливают цементно-песчаной стяжкой.

- При втором способе делают двойную стяжку, одну из них укладывают на смесь песка, гравия и щебня, а вторую поверх утеплителя.

- На грунт сначала укладывается подушка из средней величины щебня, которая засыпается песком и выравнивается. На ровную поверхность укладывают утеплитель, который в свою очередь накрывают гидроизоляционной пленкой и армированной сеткой под стяжку.

Перед тем, как начать утепление по грунту, необходимо провести подготовительные работы. Сначала на глубину полуметра почва убирается. Для предотвращения просадки грунта, его утрамбовывают специально предназначенным для этого устройством.

Приспособление для трамбовки можно сделать самому из двух сбитых вместе досок с прикрепленной ручкой, которое поднимают и с силой опускают на землю. Такая процедура необходима для предотвращения появления на стяжке трещин, деформации.

После утрамбовки грунт засыпают щебнем или гравием, или их смесью. Минимальная толщина такой подушки не должна быть меньше 10 сантиметров – чем больше, тем лучше. От ее размеров зависит теплоизоляция всего дома.

Поверх щебня насыпают слой песка, иногда зернистый бетонозаполнитель, керамзит. Все это обильно поливают водой и трамбуют. Песчаная подушка после утрамбовки не должна быть меньше 10 сантиметров.

Поверхность тщательно ровняют, вдоль внутреннего периметра фундамента прокладывают демпферную ленту или нарезанный на полоски вспененный полиэтилен. Ширина полос зависит от высоты будущей стяжки. Они должны выступать над ее поверхностью на 10-15 сантиметров.

Листы утеплителя начинают монтировать с угла комнаты, при этом их плотно прижимают друг к другу, чтобы не было зазоров. Удобное соединение имеют плиты, края которых снабжены соединением «шип-паз».

Чтобы холод не просачивался между стыками плит, их проклеивают строительным скотчем. Сверху утеплитель для гидроизоляции накрывают плотной полиэтиленовой пленкой, которая накрывается армирующей металлической сеткой. Уже на нее накладывают стяжку.

Чтобы поверхность получилась ровной, без перепада высот, по углам комнаты устанавливают металлические маяки. Маяки не обязательно должны быть промышленные. Вместо них можно использовать бугорки раствора, выставленные по уровню.

Если хозяин дома планирует установку теплых полов, то они прокладываются на этом этапе. Стяжка по пеноплексу на грунт может быть как полусухой, так и мокрой. Залитый раствор выравнивают приспособлением под названием правило.

Чтобы поверхность пола высохла, набрала силу, не растрескалась, ее регулярно увлажняют. Полный процесс высыхания занимает 15-20 дней. После чего под финишное накрытие доской или ламинатом пол заливают самовыравнивающей смесью. Под керамическую плитку нивелирование не используют.

Останется обрезать излишки выступающей демпферной ленты и можно приступать к финишному напольному покрытию.

Последовательность слоев при укладке на грунт: грунт, щебне-гравиевая подушка, подушка из песка, утеплитель, гидроизоляция, металлическая армирующая сетка, цементно-песчаная стяжка, финишное накрытие пола.

Утепление при укладке на грунт возможно только при глубине пролегания грунтовых вод более 5 метров, при условии, что помещение над утеплителем будет отапливаемым. При отсутствии отопления, замерзший грунт может деформировать слои утепляющей конструкции.

Какой толщины должна быть стяжка пола в доме

Заливка наливного пола в квартире своими руками

Технология заливки бетонной стяжки пола

Как сделать стяжку пола своими руками поэтапно

Инструкция по технологии стыковой сварки полиэтиленовых труб

1 Монтаж полиэтиленовых труб своими руками

Русскому человеку, у которого стоит задача проложить ПЭ трубопровод, а знаний и опыта нет, заманчиво найти подробную и корректную инструкцию по сварке ПНД труб своими руками , так сказать в домашних условиях. Это похвальное свойство нашего пытливого ума иногда приводит к массе проблем.

Давайте разберемся, стоит ли делать это своими руками. Если стоит, то как?

|

|---|

Любая инструкция по эксплуатации сварочного оборудования (особенно импортного) содержит фразу типа «Дальнейшее описание правил эксплуатации аппарата не может заменить обязательного обучения сварке полиэтиленовых труб в специализированном учебном центре». Действительно, автору приходилось встречать людей, которым когда-то «дядя Вася показал», как варить. После этого человек проработал несколько лет и считает себя авторитетным профи. А при ближайшем рассмотрении оказывается, что он все эти годы методично вредил народному хозяйству России.

К сожалению, большинство Российских учебных центров образованы при коммерческих фирмах, торгующих сварочным оборудованием какой-либо определенной марки. Учебный центр сам по себе дело не прибыльное, коммерческая фирма содержит его в основном для «проталкивания» своего товара. Вряд ли можно надеяться, что в таком центре вам дадут подробные и объективные знания по технологии сварки полиэтиленовых труб. И уж тем более, вряд ли научат выбирать оборудование среди конкурирующих марок.

Вторая проблема – в учебный центр будущего сварщика калачом не заманишь. Технология сварки полиэтилена ошибочно представляется простой, а времени всем не хватает.

Автор поставил себе несколько задач:

- В меру своих сил способствовать тому, чтобы в нашей стране полиэтиленовые трубопроводы были надежными. А для этого:

- Не просто дать формальное описание различных режимов стыковой сварки, а подробно объяснить, почему так. Иначе русского человека не переубедить.

- На основе объяснения физических принципов стыковой сварки развенчать некоторые популярные мифы. Иначе любой менеджер торгующей организации уверенным голосом делает из нашего человека идиота.

- На основании действующих нормативов объяснить требования к сварочному оборудованию и научить это оборудование выбирать. Иначе, опять же, продавцы обманут.

Автор берет на себя смелость утверждать, что внимательное изучение всего, что написано далее, может служить инструкцией по сварке полиэтиленовых труб своими руками. Только практика потребуется.

2 Общая идея

Сварка пластмассовых труб нагретым инструментом встык заключается, в принципе, в нагреве торцов до расплавления материала и в последующем сжатии торцов для образования стыкового соединения и остывания шва (рис.1).

Нагрев свариваемых поверхностей производится плоским металлическим нагретым инструментом с тефлоновым покрытием, который после нагрева удаляется из зоны сварки.

|

|---|

| Рис. 1 Сварка труб встык |

Однако сварка качественного стыкового соединения требует от оператора аккуратного выполнения целого ряда условий. В итоге процесс сварки встык нагретым инструментом состоит из 5 основных фаз с точно нормированными режимами.

3 Назначение технологии стыковой сварки

Сварка встык – один из трех способов сварки полиэтиленовых (и вообще пластиковых) труб, обеспечивающих прочность сварного соединения не ниже прочности самой трубы. Два других способа – сварка с закладными нагревателями и сварка нагретым инструментом в раструб.

Технология стыковой сварки позволяет соединять трубы из любых термопластов I и II группы – ПЭ, ПП, ПВДФ, ПВХ и пр. Другими словами, из полимеров, которые при нагреве способны перейти в вязко-текучее состояние, а после остывания – снова затвердеть без существенного изменения физико-химических свойств.

Основное достоинство технологии стыковой сварки перед другими видами сварки пластиковых труб – в том, что для прокладки прямых участков трубопроводов не требуются расходы на соединительные детали; свариваются непосредственно отрезки труб.

Недостаток – в том, что, независимо от диаметра свариваемых труб, требуется строгое выполнение многочисленных требований технологии стыковой сварки, а сварка одного стыкового шва занимает сравнительно много времени.

Чем выше диаметр свариваемых труб, тем ощутимее превосходство достоинств технологии стыковой сварки над ее недостатками. Поэтому для диаметров ниже 63 мм сварка встык нагретым инструментом применяется очень редко. Что касается пластиковых труб диаметром выше 110 мм, то это, как правило, трубы из полиэтилена. Поэтому в подавляющем большинстве случаев технология стыковой сварки используется для соединения полиэтиленовых труб.

И наоборот, полиэтиленовые трубы в большинстве случаев соединяются по технологии стыковой сварки. Можно сказать, что «сварка полиэтиленовых труб» и «стыковая сварка труб» – почти синонимы.

Единственное ограничение – сварка стыковых швов не рекомендуется на безнапорных трубопроводах канализации из полимерных труб, т.к. на внутренней поверхности трубопровода в результате сварки стыкового соединения образуется валик оплавленного материала (т.н. грат), который может стать местом скопления твердых частиц и причиной засорения безнапорного трубопровода. Если внутренний грат срезается, то стыковые сварные соединения могут использоваться даже для прокладки канализации. Проблема в том, что на готовом трубопроводе факт удаления внутреннего грата практически невозможно проверить. Вероятно, поэтому основное «узаконенное» применение технологии стыковой сварки – монтаж напорных трубопроводов:

Наружные водопроводы из полиэтиленовых труб

Нормативный документ – СНиП 3.05.04-85*. Материал труб:

– Полиэтилен (ПНД), способы сварки – стыковая или раструбная (п.3.58. СНиП);

– ПВХ, соединение методом склеивания в раструб (п.3.62. СНиП).

В части технологии стыковой сварки полиэтиленовых труб СНиП 3.05.04-85* ссылается на один из первых Российских нормативных документов, в которых эта технология описана – ОСТ 6-19-505-79.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (п.4.11 СП). Материал труб – только ПЭ, способы сварки полиэтиленовых труб – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (п.4.13 СП).

Здесь нет ни собственного описания технологии стыковой сварки, ни ссылки на другой нормативный документ. Зато собственная технология стыковой сварки полиэтиленовых труб описана в Газпромовском СТО 2-2.1-411-2010.

Нефтепроводы из полиэтиленовых и полипропиленовых труб

Монтаж нефтепроводов из пластиковых труб подчиняется ВСН 003-88 Миннефтегазстроя. Материал труб – ПЭ или ПП, способы сварки – нагретым инструментом встык или в раструб (п.7.5.3.1. ВСН).

ВСН 003-88 содержит описание технологии стыковой сварки полиэтиленовых (ПНД) и полипропиленовых труб, сходное с самыми привычными в России технологиями DVS 2207-1 и DVS 2207-11 соответственно.

Технологические трубопроводы

Монтаж технологических трубопроводов из пластиковых труб подчиняется СНиП 3.05.05-84. Трубы из полимерных материалов здесь собирательно называются «пластиковыми». Методы сварки не определены. Однако методы контроля качества сварки пластиковых труб здесь определены, в том числе, для стыковых соединений (п.4.23. СНиП).

4 Нормативная база сварки встык

Как видно из п.3, до недавнего времени в России была значительная неразбериха с технологией стыковой сварки, поскольку несколько действующих нормативных документов давали собственную ее трактовку, и потому большинство сварщиков предпочитали доверять стройной немецкой технологии DVS. А требования к оборудованию стыковой сварки в России вообще не были определены никаким нормативом.

С начала 2013 г. в РФ начали действовать сразу два нормативных документа:

- ГОСТ Р 55276 – на технологию стыковой сварки ПЭ труб при монтаже водопроводов и газопроводов, на основе перевода международного стандарта ISO 21307;

- ГОСТ Р ИСО 12176-1 – на оборудование для стыковой сварки, на основе перевода международного стандарта ISO 12176-1.

Принятие ГОСТа на оборудование было безусловно полезным. К сожалению, это не значит, что самое низкосортное импортное оборудование сразу отсеялось. Но, во всяком случае, немногочисленные Российские производители оборудования теперь вынуждены работать над качеством, а потребитель получил подсказку по оценке качества приобретаемого оборудования.

ГОСТ на технологию стыковой сварки навел относительный порядок. Во всяком случае, привел к единообразию технологии стыковой сварки ПЭ труб на территории РФ. Но проблемы остались.

ВАЖНО! ГОСТ Р 55276 наряду с традиционным режимом сварки при низком давлении (схожа с DVS 2207-1 и старыми Российскими нормативами) узаконил режим сварки полиэтиленовых труб при высоком давлении, которая раньше применялась только в США. Этот режим предъявляет повышенные требования к оборудованию, зато позволяет заметно сократить время сварочного цикла.

ВАЖНО! ГОСТ Р 55276 вряд ли годится для непосредственного использования на стройплощадке, поскольку ориентирован не на сварщика, а на разработчика технологической карты сварки полиэтиленовых труб.

ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы. Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут. Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

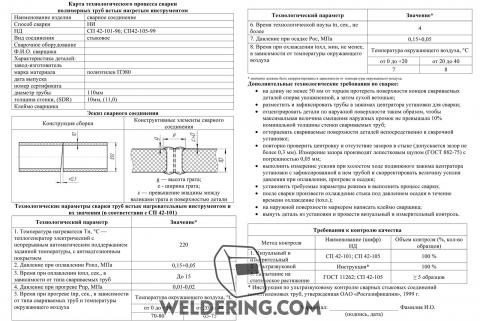

Технологическая карта и протокол сварки полиэтиленовых труб

Протокол сварки полиэтиленовых труб является результатом правильно разработанной технологической карты согласно требованиям нормативных документом системы аттестации сварочного производства НАКС.

Содержание

- Форма технологической карты на сварку полиэтиленовых труб

- Карта технологического процесса сварки полимерных труб встык нагретым инструментом

- Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

- Протокол сварки полиэтиленовых труб или муфт

В современном мире полимерные материалы все больше вытесняют металл, поскольку они обладают превосходной химической стойкостью, низким удельным весом, стойкостью к абразивному износу, высокой прочностью на растяжение и низким водопоглощением. Сейчас уже не в диковинку, что полимерные трубы и фитинги используют в трубопроводах холодного и горячего водоснабжения, газоснабжении, водоотведении (канализация). Эти системы являются жизненно важными, поэтому к качеству материалов и сварных соединений предъявляются высокие требования. Поломка любого трубопровода может вызвать техногенную катастрофу влекущую за собой экологическую катастрофу и даже гибель людей.

С целью обеспечения безупречного качества в НАКС была разработана процедура аттестации технологии сварки, сварщиков и оборудования, в рамках которой является обязательным разработка технологических карт, которые позволяют обеспечить повторяемость процесса, а протокол служит подтверждением соблюдения всех режимов и условий.

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:

- нагретым инструментом (НИ);

- закладными нагревателями (ЗН);

- нагретым газом (НГ);

- экструзионная сварка (Э).

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

Карта технологического процесса сварки полимерных труб встык нагретым инструментом

| Наименование изделия | сварное соединение |

| Способ сварки | НИ |

| НД | СП 42-101-96; СП42-105-99 |

| Вид соединения | стыковое |

| Сварочное оборудование | |

| Ф.И.О. сварщика | |

| Характеристика деталей: | |

| завод-изготовитель | |

| марка материала | полиэтилен ПЭ80 |

| дата выпуска | |

| номер сертификата | |

| диаметр трубы | 110мм |

| толщина стенки, (SDR) | 10мм, (11,0) |

| Клеймо сварщика | |

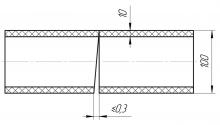

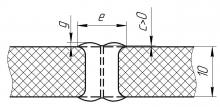

| Эскиз сварного соединения | |

| Конструкция сборки | Конструктивные элементы сварного соединения |

|---|---|

|

|

g — высота грата;

е – ширина грата;

с — превышение впадины между валиками грата и поверхностью детали

Технологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха

8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздуха

Дополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

Требования к контролю качества

| Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол-во образцов) |

|---|---|---|

| 1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100 % |

| 2. Ультразвуковой | Инструкция* | 100 % |

| 3. Испытание на статическое растяжение | ГОСТ 11262; СП 42-105 | ≥ 5 образцов |

* Инструкция по ультразвуковому контролю сварных стыковых соединений полиэтиленовых труб, утвержденная ОАО «Росгазификапия», 1999 г.

| Разработал: | (подпись, дата) | Фамилия И.О. |

Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

| Наименование изделия | сварное соединение | ||||

| Способ сварки | ЗН | ||||

| НД | СП 42-101-96; СП 42-105-99 |

||||

| Вид соединения | стыковое | ||||

| Сварочное оборудование | ЗНШ | ||||

| Ф.И.О. сварщика | |||||

| Характеристика деталей: | |||||

| завод-изготовитель | |||||

| марка материала | |||||

| дата выпуска | |||||

| номер сертификата (ГОСТ/ТУ) | |||||

| диаметр трубы | 50 мм | ||||

| толщина стенки, (SDR) | 4,5 мм (11,1) | ||||

| Клеймо сварщика | |||||

| Технологические параметры сварки* | |||||

| Температура окружающего воздуха, °С | Наружный диаметр трубы, мм | Толщина стенки, мм | SDR | Время охлаждения после сварки, мин | |

|---|---|---|---|---|---|

| 20 | 50 | 4,5 | 11,1 | 7 | |

*При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

Требования к контролю качества

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС – можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Образец протокола сварки полиэтиленовых труб можно скачать по ссылке.

Как выполняется стыковая сварка полиэтиленовых труб: инструктаж по проведению работ

Трубы из полиэтилена диаметром 2-120 см часто используют для прокладки водопроводов, газопроводов, оборудования ливневой канализации. Они являются долговечными, стойкими к коррозии, мало весят, легко монтируются. Для соединения изделий применяется сварка. Она может быть разных видов. Наиболее популярна стыковая сварка труб из полиэтилена. Она обеспечивает получение герметичного и эстетичного на вид шва.

Обычно для прокладки магистрали нанимают специалистов. Но, согласитесь, услуги профессионала стоят недешево? К тому же, не все мастера являются добросовестными и ответственно подходят к выполнению заказа. Если имеются определенные знания и навыки, то можно проделать работу самостоятельно. Это позволит сэкономить деньги и гарантирует качественный результат.

Мы расскажем о технологии проведения сварки полиэтиленовых труб стыковым методом, приведем подробный алгоритм действий, дадим ссылки на нормативные документы и советы, которыми стоит руководствоваться при выполнении подобной работы.

Как выполнить стыковую сварку?

Стыковая сварка сегодня популярна. Этот метод используется не только в промышленности, но и в быту. Ее применяют для соединения однородных заготовок. Сварка встык имеет ряд преимуществ, по сравнению с другими технологиями.

Для ее проведения не нужны муфты и прочие элементы. Это позволяет неплохо сэкономить деньги на покупке дополнительных материалов. Применяемая технология обеспечивает сохранение показателей гибкости и прочности. С ее помощью можно соединить отрезки изделий разной длины. При этом прочность в месте сварки не будет ниже, чем на других цельных участках.

Стыковая сварка может выполняться путем оплавления и сопротивления. Каждый из вариантов имеет свои особенности, плюсы и минусы.

Сварка методом оплавления

Суть сварки данным методом заключается в том, что стыки трубы оплавляются под воздействием нагретого инструмента до вязкотекучести. Затем торцы соединяются под давлением и выдерживаются до полного остывания. В результате получается герметичный шов.

Чтобы соединение было качественным, необходимо плотно прижимать отрезки изделия после нагрева. Применение современного оборудования позволяет частично автоматизировать и упростить такую работу. С его помощью операция по соединению труб методом оплавления проводится в кратчайшие сроки.

Сварка методом сопротивления

Суть стыковой сварки сопротивлением в том, что края труб прижимаются к электродам, которые оснащены специальными губками. Это обеспечивает высококачественный электрический контакт. Исключено проскальзывание материала между электродами.

Затем две трубы плотно друг к другу прижимают и фиксируют. Далее подают сварочный ток. Контактирующие участки материала расплавляются и под давлением соединяются в одно изделие. Полученная конструкция обладает невысокой стойкостью к окислению в ходе эксплуатации. Это существенно ограничивает ее сферу применения.

Сварка сопротивлением подходит только для труб с малым сечением. Поэтому на крупном производстве, для прокладки больших магистралей ее применяют редко.

Что выбрать для полиэтиленовых труб?

Часто для прокладки трубопровода используют полиэтиленовый материал. Это объясняется его невысокой ценой и отличными эксплуатационными характеристиками.

Стоит помнить о том, что полиэтилен является диэлектриком. Поэтому он, в отличие от металла, не проводит ток. Для соединения изделий из него рекомендуется применять метод оплавления. Способом стыковой сварки сопротивлением на полиэтилене сделать шов не получится. Нужно использовать оборудование, которое нагревает срезы двух деталей.

Сварка методом оплавления полиэтиленовых труб имеет ряд особенностей. Во-первых, детали подводятся друг к другу на небольшой скорости. Во-вторых, напряжение в течение всего процесса остается неизменным. В-третьих, исчезают все микронеровности благодаря равномерной подаче соединяемых элементов. В-четвертных, для обеспечения максимальной контактной площади происходит оплавление поверхности заготовки.

Можно ли выполнить сварку самостоятельно?

Прокладка полиэтиленовой магистрали путем стыковой сварки имеет свои особенности и отличия от других методов соединения двух изделий.

Для ее проведения нужны определенные знания и опыт. В противном случае, конструкция выйдет низкокачественной и недолговечной.

Стыковой метод сварки непростой в реализации. Не у каждого получается выполнить соединение труб качественно с первого раза. Если нет знаний и навыков в сфере сварки, то лучше для прокладки магистрали обратиться к профессиональному мастеру. Но за работу ему придется заплатить внушительную сумму.

Если человек ранее проводил сварку другими методами, например, электромуфтовым, то он, скорее всего, сможет освоить и стыковую технологию. Поэтому имеет смысл попытаться провести соединение полиэтиленовых труб самостоятельно. Но нужно учитывать, что технология стыковой сварки сложнее, чем в случае соединения полиэтиленовых труб электромуфтой.

Чтобы выполнить работу качественно своими руками, нужно иметь специальное оборудование. Его можно взять напрокат. Это будет гораздо дешевле, чем покупать новый или б/у аппарат. Важно знать пошаговую инструкцию сварки встык оплавлением и четко ее придерживаться.

Инструкция по стыковой сварке

Сварка встык по технологии оплавления используется для соединения полиэтиленовых изделий, в частности труб. С ее помощью также производят монтаж фитингов и прочих деталей.

Для труднодоступных, сложных участков подобный метод не используется. В подобных случаях больше подходит электромуфтовая сварка.

Чтобы сварка встык прошла успешно и шов получился аккуратным и прочным, необходимо придерживаться определенного алгоритма действий.

Пошаговая инструкция приведена ниже:

- Подготовить сварочное оборудование.

- Организовать необходимые условия.

- Подготовить трубы.

- Провести сварочные работы.

- Дождаться остывания материала и фиксации результата.

Каждый из этих этапов имеет свои особенности, правила проведения. О них мы расскажем ниже более подробно.

Подготовка сварочного оборудования

Для сварки двух отрезков полиэтиленовых труб методом стыкования необходимо специальное оборудование. Оно центрирует, торцует, расплавляет и соединяет под нужным давлением края изделий.

Современный рынок предлагает широкий выбор таких аппаратов. Есть устройства с механическим, гидравлическим приводом и те, которые оснащены программным управлением. Последние более удобны в использовании.

Аппараты для стыковой сварки имеют стандартную конструкцию. Они в обязательном порядке включают такие составляющие: центратор, торцеватель, нагревательный элемент, редукционные вкладыши, привод.

Центратор предназначен для фиксации заготовок в нужном положении и закреплении соединяемых концов полиэтиленовых труб. Он оснащен двумя передвигающимися и двумя неподвижными зажимами.

Торцеватель позволяет обработать срез так, чтобы концы двух деталей полностью соприкасались. По правилам допускается зазор не более 0,05 см для средних и малых по диаметру труб.

Для изделий большого размера данное значение увеличивается до 0,07 см. Если после первой обработки при стыковке зазор больше установленного норматива, тогда вновь применяют торцеватель.

Нагревательный элемент имеет вид пластины, покрытой тефлоном. Он повторяет форму трубы. Привод сближает и соединяет нагретые и расплавленные стыки двух изделий. Редукторные вкладыши препятствуют деформации изделия.

В автоматизированном оборудовании есть блок управления, оснащенный кнопками. Такие аппараты обеспечивают простоту и точность сварочного процесса. Это позволяет исключить вероятность допущения ошибки.

Достаточно лишь правильно расположить две трубы, которые надо соединить, и нажать на соответствующую кнопку. Современное оборудование отличается высокой производительностью, но стоит дорого.

Создание необходимых условий

Технология стыковой сварки методом оплавления в использовании несложная. Но применять ее можно далеко не во всех случаях. Важно выполнение ряда условий.

Стыковая сварка возможна лишь в отношении труб, которые изготовлены из одного вида полиэтилена и которые имеют идентичный диаметр. Толщина стенок изделия не должна быть меньше 0,5 см. Выполнять работу допустимо лишь при определенном температурном диапазоне: от -15 до +45 градусов.

Реализовывается метод стыковой сварки лишь, если имеется возможность надежно зафиксировать и прижать друг к другу концы соединяемых труб. При наличии специального аппарата с этим проблем не возникает.

Подготовка полиэтиленовых труб

Чтобы получить качественный, герметичный и эстетичный шов при соединении полиэтиленовых труб сварным стыковым методом нужно сначала подготовить изделия. Следует проверить овальность полиэтиленовых трубопроводов. Рекомендуется сравнить толщину стенок. Она должна быть одинаковой.

Также изделия стоит подготовить механически. Для этого применяют обрезку, фрезерование. Это позволит соединить трубы в нужном положении.

Рекомендуется использовать электроторцеватель. Он сделает обрезку трубы под нужным углом. Важно, чтобы края заготовок были ровные и полностью соприкасались друг с другом.

С поверхности деталей необходимо удалить загрязнения – пыль, грязь и т.п., влагу. Для этого может потребоваться две мягкие, сухие тряпки, специальное очищающее средство.

Проведение стыковой сварки

Сварку встык путем оплавления и последующего соединения двух деталей своими силами лучше проводить в автоматическом режиме. Это обеспечит получение желаемого результата.

Независимо от того, автоматическое или механическое используется оборудование для проведения стыковой сварки, алгоритм действий будет одинаковым.

Процесс выполняется в следующей очередности:

- расположить две трубы, которые надо соединить сваркой, в центраторе и закрепить их. Между изделиями должно быть расстояние около четырех сантиметров;

- снять фаску и провести зачистку изделий;

- концы трубопроводов одновременно нагреть сварочным зеркалом. Полиэтиленовый материал обычно расплавляют на 2 мм. Это происходит достаточно быстро;

- аккуратно убрать нагревательный элемент;

- плотно соединить нагретые стыки трубопроводов и зафиксировать их в таком положении;

- выдержать под давлением.

В итоге должно получиться ровное герметичное соединение с внешним наплавлением в области шва.

Время на выполнение процесса

На сварку полиэтиленовых труб оплавлением с последующим стыкованием может уходить разное количество времени. Многое зависит от наружного диаметра заготовок. Чем он больше, тем дольше нагревается и остывает материал, тем больше времени дается на соединение.

Для получения прочного, герметичного и аккуратного шва важно знать, сколько нужно нагревать концы труб, выдерживать состыкованные изделия. Подобная информация приведена ниже в таблице.

| Диаметр трубопровода в сантиметрах | Время на нагревание концов заготовок в секундах | Время, которое отводится на соединение в секундах | Время на охлаждение состыкованных труб и получение надежного шва в минутах |

| 11,0 | 50 | 12 | 8 |

| 9,0 | 40 | 11 | 8 |

| 7,5 | 30 | 10 | 8 |

| 6,3 | 24 | 8 | 6 |

| 5,0 | 18 | 6 | 4 |

| 4,0 | 12 | 6 | 4 |

| 3,2 | 8 | 6 | 4 |

| 2,5 | 7 | 4 | 2 |

| 2,0 | 7 | 4 | 2 |

| 1,6 | 5 | 4 | 2 |

Чаще всего стыковая сварка применяется в отношении полиэтиленовых труб с диаметром более 5 см.

Общие рекомендации по сварке

При выполнении сварки полиэтиленовых труб путем оплавления очень важно соблюдать инструкцию. Отход от технологии может привести к перегреву материала и появлению внутреннего наплыва. Это будет нарушать движение жидкостей по трубам.

Также шов может получиться кривым, неоднородным. В любом случае, подобная конструкция будет считаться бракованной и неподходящей для эксплуатации.

Есть ряд рекомендаций, которых нужно придерживаться, чтобы добиться желаемого результата. Важно, чтобы стенки во время стыковки не сдвигались больше, чем на 10% их толщины. При остывании материала соединенные детали должны быть надежно зафиксированы. Время, затраченное на удаление нагревательной пластины и стыковку двух концов изделия, должно быть минимальным.

Сварку безнапорных канализационных труб из полимера стыковым методом проводить не рекомендуется. В месте соединения образуется валик, на котором могут скапливаться твердые частицы, приводя к засорению магистрали.

Решив прокладывать трубопровод и проводить сварку стыковым методом, рекомендуется сначала ознакомиться с положениями соответствующих ГОСТов. Эти документы содержат правила, требования к качеству работ, продукту.

При монтаже водопроводных и газопроводных магистралей стоит ориентироваться на ГОСТ Р 55276. В нем описана технология стыковой сварки полиэтиленового трубопровода.

В отношении оборудования для соединения изделий подобным методом применяется ГОСТ Р ИСО 12176-1.

Выводы и полезное видео по теме

Порядок и особенности проведения стыковой сварки труб из полиэтилена с использованием механического аппарата:

Стыковая сварка полиэтиленовых труб с помощью автоматического оборудования:

На практике стыковая сварка полиэтиленовых труб своими руками не особо распространена. Это связано с тем, что для выполнения подобной работы требуется специальное оборудование, определенный уровень знаний, навыков.

Стыковую сварку полиэтиленовых труб стоит проводить в соответствии с установленными требованиями и правилами. Это обеспечит получение качественной и долговечной конструкции. Сварка стыковым методом имеет свою технологию, особенности и отличия.

Реализовать метод можно своими руками, но для этого важно создать необходимые условия, подготовить должным образом трубы. Если аппарата для сварки нет, то целесообразнее его арендовать. Рекомендуется предварительно ознакомиться с видео по теме стыковая сварка. Наглядно будет проще понять суть метода и особенности его реализации.

У вас есть опыт проведения стыковой сварки полиэтиленовых труб? Хотите поделиться своими знаниями в данной сфере или задать вопросы по проведению сварочных работ? Оставляйте, пожалуйста, комментарии, принимайте участие в обсуждениях – ниже расположена форма для обратной связи.

Как выполняется стыковая сварка полиэтиленовых труб: инструкция по проведению работ

Полиэтиленовые трубы диаметром 2-120 см часто используются для прокладки водопроводных труб, газопроводов и канализационного оборудования. Они прочные, устойчивые к коррозии, легкие и простые в установке. Пайка используется для соединения изделий. Он бывает разных видов. Наиболее популярна стыковая сварка полиэтиленовых труб. Обеспечивает плотный и эстетичный шов.

Обычно для прокладки шоссе нанимают специалистов. Но, видите ли, разве услуги профессионала не дешевы? К тому же не все мастера добросовестны и ответственно подходят к выполнению заказа. Если у вас есть определенные знания и навыки, вы можете выполнить эту работу самостоятельно. Это сэкономит деньги и обеспечит качественный результат.

Мы расскажем вам о технологии сварки полиэтиленовых труб встык, предоставим подробный алгоритм действий, дадим ссылки на нормативные документы и рекомендации, которых следует придерживаться при выполнении таких работ.

- Как делать стыковую сварку?

- Пайка оплавлением

- Сварка сопротивлением

- Что выбрать для полиэтиленовых труб?

- Могу ли я заплатить сам?

- Инструкции по стыковой сварке

- Подготовка оборудования к сварке

- Создание необходимых условий

- Подготовка полиэтиленовых труб

- Стыковая сварка

- пора завершить процесс

- Общие советы по сварке

- Выводы и полезные видео по теме

Как делать стыковую сварку?

Стыковая сварка сегодня популярна. Этот метод используется не только в промышленности, но и в быту. Применяется для соединения однородных частей. Стыковая сварка имеет ряд преимуществ перед другими технологиями.

Для его выполнения не требуются стыки и другие элементы. Это позволяет сэкономить на покупке дополнительных материалов. Применяемая технология гарантирует сохранение показателей гибкости и прочности. С его помощью можно соединять кусочки изделий разной длины. При этом сопротивление сварке будет не ниже, чем у других сплошных сечений.

Стыковая сварка труб относится к неразъемным вариантам соединения. Его можно выполнять по разным технологиям. Оптимальный метод подбирается исходя из материала изготовления линии

Стыковая сварка труб относится к неразъемным вариантам соединения. Его можно выполнять по разным технологиям. Оптимальный метод подбирается исходя из материала изготовления линии

Стыковая сварка может выполняться оплавлением и сопротивлением. У каждого из вариантов есть свои особенности, плюсы и минусы.

Пайка оплавлением

Суть сварки этим методом заключается в том, что стыки труб оплавляются под воздействием нагретого инструмента до тех пор, пока они не станут вязкими. Затем концы соединяют под давлением и выдерживают до полного остывания. В результате получается плотный шов.

Чтобы соединение было качественным, необходимо после нагрева куски изделия плотно прижать. Использование современного оборудования позволяет частично автоматизировать и упростить эту работу. С его помощью операция соединения труб методом гидроизоляции осуществляется в кратчайшие сроки.

Сварка сопротивлением

Суть контактной стыковой сварки заключается в том, что края труб прижимаются к электродам, которые снабжены специальными губками. Это обеспечивает качественный электрический контакт. Скольжение материала между электродами исключено.

Затем две трубы плотно прижимаются друг к другу и фиксируются. Далее подается сварочный ток. Контактные участки материала плавятся и объединяются под давлением в одно изделие. Полученная конструкция имеет низкую стойкость к окислению во время эксплуатации. Это сильно ограничивает его возможности.

Сварка сопротивлением обычно используется для соединения тонких деталей из низкоуглеродистой стали (труб, стержней, проволоки). Также используется для сварки медных, бронзовых и латунных элементов

Сварка сопротивлением обычно используется для соединения тонких деталей из низкоуглеродистой стали (труб, стержней, проволоки). Также используется для сварки медных, бронзовых и латунных элементов

Сварка сопротивлением подходит только для труб небольшого сечения. Поэтому в крупносерийном производстве, при прокладке больших автомобильных дорог, его применяют редко.

Что выбрать для полиэтиленовых труб?

Часто для прокладки трубопровода используют полиэтиленовый материал. Это связано с его невысокой ценой и отличными эксплуатационными характеристиками.

Стоит помнить, что полиэтилен – это диэлектрик. Поэтому, в отличие от металла, он не проводит ток. Для соединения изделий из него рекомендуется использовать метод оплавления. Методом стыковой сварки сопротивлением полиэтилена сделать шов не получится. Необходимо использовать оборудование, которое разогревает ломтики двух частей.

Сварка оплавлением полиэтиленовых труб имеет ряд особенностей. Сначала детали собираются вместе на небольшой скорости. Во-вторых, напряжение остается неизменным на протяжении всего процесса. В-третьих, все микронеровности исчезают за счет равномерной подачи соединяемых элементов. В-четвертых, для обеспечения максимальной площади контакта поверхность заготовки оплавляется.

Могу ли я заплатить сам?

Прокладка полиэтиленовой линии стыковой сваркой имеет свои особенности и отличия от других способов соединения двух изделий.

Чтобы это произошло, вам нужны знания и опыт. В противном случае конструкция получится некачественной и недолговечной.

возможна стыковая сварка своими руками. Но для этого необходимо знать суть и особенности этого процесса. Сварочные навыки важны. Иначе можно только испортить пластиковые трубы и зря потратить время

возможна стыковая сварка своими руками. Но для этого необходимо знать суть и особенности этого процесса. Сварочные навыки важны. Иначе можно только испортить пластиковые трубы и зря потратить время

Метод стыковой сварки реализовать непросто. Не всем удается с первого раза качественно соединить трубы. Если нет знаний и навыков в области сварки, то для прокладки линии лучше обратиться к профессиональному мастеру. Но за работу ему придется заплатить огромную сумму.

Если человек ранее выполнял сварку другими методами, например электросваркой, то, скорее всего, он сможет освоить стыковую технологию. Поэтому есть смысл попробовать соединить полиэтиленовые трубы самостоятельно. Но следует учитывать, что технология стыковой сварки сложнее, чем соединение полиэтиленовых труб с помощью электрического стыка.

Чтобы качественно выполнить работу своими руками, необходимо иметь специальное оборудование. Возможна аренда. Это будет намного дешевле, чем покупка новой или подержанной машины. Важно знать и выполнять пошаговые инструкции по сварке стыкового оплавления.

Инструкции по стыковой сварке

Стыковая сварка оплавлением применяется для соединения изделий из полиэтилена, особенно труб. С его помощью также устанавливают фурнитуру и другие детали.

Для труднодоступных и труднодоступных участков этот способ не применяется. В таких случаях больше подходит электромуфтовая сварка.

Благодаря стыковой сварке можно быстро создать водопровод. В этом случае конструкция получится аккуратной на вид и прочной. Вы не можете бояться потери на перекрестке

Благодаря стыковой сварке можно быстро создать водопровод. В этом случае конструкция получится аккуратной на вид и прочной. Вы не можете бояться потери на перекрестке

Чтобы стыковая сварка прошла успешно, а шов был аккуратным и прочным, необходимо придерживаться определенного алгоритма действий.

Ниже приведены пошаговые инструкции:

- Подготовьте сварочное оборудование.

- Создайте необходимые условия.

- Подготовьте пробирки.

- Провести сварочные работы.

- Подождите, пока материал остынет, и закрепите результат.

Каждый из этих этапов имеет свои особенности, правила поведения. Подробнее об этом мы поговорим ниже.

Подготовка оборудования к сварке

Для сварки двух кусков полиэтиленовых труб путем соединения требуется специальное оборудование. Центрирует, сгибает, смешивает и соединяет края продукта при правильном давлении.

Современный рынок предлагает большой выбор таких устройств. Есть устройства с механическим, гидравлическим приводом и с программным управлением. Последними удобнее пользоваться.

Машины для стыкового литья имеют стандартную конструкцию. В их состав обязательно входят следующие узлы: центратор, подстроечный резистор, ТЭН, кожухи редуктора, привод.

Центратор предназначен для фиксации обрабатываемых деталей в нужном положении и для фиксации концов соединяемых полиэтиленовых труб. Он оснащен двумя подвижными и двумя фиксированными зажимами.

Оборудование для стыковой сварки используется для соединения полиэтиленовых труб ПЭ100, 100+, ПЭ 63 и ПЭ 80. Такие машины используются более 50 лет

Оборудование для стыковой сварки используется для соединения полиэтиленовых труб ПЭ100, 100+, ПЭ 63 и ПЭ 80. Такие машины используются более 50 лет

Облицовочный инструмент позволяет сделать пропил так, чтобы концы двух деталей полностью соприкасались. По правилам для труб среднего и малого диаметра допускается зазор не более 0,05 см.

Для крупногабаритных изделий это значение увеличивается до 0,07 см. Если после первой обработки при стыковке зазор больше установленного стандарта, инструмент для нанесения покрытия используется повторно.

Нагревательный элемент представляет собой пластину с тефлоновым покрытием. Форма трубки повторяется. Агрегат соединяет и соединяет нагретые и оплавленные стыки двух изделий. Зубчатые вставки предотвращают деформацию продукта.

Автоматизированное оборудование имеет блок управления с кнопками. Такие устройства обеспечивают простоту и точность сварочного процесса. Это исключает возможность ошибки.

просто установите две трубы, которые необходимо правильно соединить, и нажмите соответствующую кнопку. Современное оборудование высокоэффективное, но дорогое.

Создание необходимых условий

Технология стыковой сварки оплавлением проста в использовании. Но это применимо не во всех случаях. Важно соблюдение ряда условий.

Стыковая сварка возможна только для труб из полиэтилена того же типа и одинакового диаметра. Толщина стенок изделия должна быть не менее 0,5 см. Допускается проводить работы только в определенном температурном диапазоне: от -15 до +45 градусов.

Температурный режим очень важен для стыковой сварки. От этого зависит результат работы. Легче добиться оптимальных условий для сварки в помещении

Температурный режим очень важен для стыковой сварки. От этого зависит результат работы. Легче добиться оптимальных условий для сварки в помещении

Метод стыковой сварки реализуется только в том случае, если есть возможность надежно закрепить и прижать концы соединяемых труб. Если у вас есть специальный аппарат, то с этой проблемой не возникает.

Подготовка полиэтиленовых труб

Чтобы при соединении полиэтиленовых труб методом стыковой сварки добиться качественного, герметичного и эстетичного шва, необходимо предварительно подготовить изделия. Необходимо проверить овальность полиэтиленовых труб. Рекомендуется сравнить толщину стен. Должно быть так же.

Кроме того, продукты необходимо готовить механическим способом. Для этого используется обрезка, фрезеровка. Это позволит соединить трубы в желаемом месте.

Рекомендуется использовать электрический пулемет. Он разрежет трубу под нужным углом. Важно, чтобы края деталей были ровными и полностью соприкасались друг с другом.

Не пропускайте этап очистки труб, даже если они новые. При транспортировке и хранении на изделии скапливается пыль. Наличие частиц грязи сделает сварной шов неряшливым и негерметичным

Не пропускайте этап очистки труб, даже если они новые. При транспортировке и хранении на изделии скапливается пыль. Наличие частиц грязи сделает сварной шов неряшливым и негерметичным

необходимо удалить загрязнения с поверхности деталей: пыль, грязь и т.д., влагу. Для этого могут потребоваться две мягкие сухие тряпки и специальный очиститель.

Стыковая сварка

Стыковую сварку путем прошивки с последующим соединением двух деталей лучше всего производить в автоматическом режиме. Это обеспечит достижение желаемого результата.

Если используется механическое сварочное оборудование, лучше всего сотрудничать с партнером. Это позволит вам соответствовать всем временным стандартам на каждом этапе процесса, чтобы добиться надежного и качественного шитья

Если используется механическое сварочное оборудование, лучше всего сотрудничать с партнером. Это позволит вам соответствовать всем временным стандартам на каждом этапе процесса, чтобы добиться надежного и качественного шитья

Независимо от того, используется ли для стыковой сварки автоматическое или механическое оборудование, процедура будет одинаковой.

Процесс выполняется в следующем порядке:

- поместите две свариваемые трубы в центратор и закрепите их. Между изделиями должно быть расстояние около четырех сантиметров;

- убрать фаску и очистить изделия;

- тепловая трубка одновременно заканчивается сварочным зеркалом. Полиэтиленовый материал обычно плавится на 2 мм. Это происходит довольно быстро;

- аккуратно снимаем ТЭН;

- прочно соедините нагретые стыки трубопроводов и зафиксируйте их в таком положении;

- сопротивляться давлению.

В результате у вас должно получиться по-прежнему плотное соединение с внешней отливкой в области шва.

пора завершить процесс

Сварка оплавлением полиэтиленовых труб с последующим их соединением может длиться разное время. Многое зависит от внешнего диаметра деталей. Чем он больше, тем дольше материал нагревается и остывает, тем больше времени дается на соединение.

Перед тем, как приступить к стыковой сварке, необходимо внимательно прочитать инструкцию по эксплуатации оборудования. В противном случае могут возникнуть вопросы при использовании устройства. Каждый этап стыковой сварки (нагрев, стыковка, выдержка давления) должен выполняться согласно установленным временным нормам. Если, например, вы слишком долго не соединяете нагретые концы труб или слишком рано снимаете крепеж, вся работа пойдет насмарку

Перед тем, как приступить к стыковой сварке, необходимо внимательно прочитать инструкцию по эксплуатации оборудования. В противном случае могут возникнуть вопросы при использовании устройства. Каждый этап стыковой сварки (нагрев, стыковка, выдержка давления) должен выполняться согласно установленным временным нормам. Если, например, вы слишком долго не соединяете нагретые концы труб или слишком рано снимаете крепеж, вся работа пойдет насмарку

Чтобы получился прочный, плотный и аккуратный шов, важно знать, насколько нагреть концы труб, чтобы выдержать соединяемые изделия. Аналогичная информация представлена в таблице ниже.

| Диаметр трубы в сантиметрах | Время нагрева концов деталей в секундах | Время, отведенное на соединение в секундах | Пора охладить соединенные трубы и получить надежный шов за считанные минуты |

| 11.0 | 50 | 12 | восемь |

| 9.0 | 40 | одиннадцать | восемь |

| 7,5 | тридцать | 10 | восемь |

| 6.3 | 24 | восемь | 6 |

| 5.0 | 18 | 6 | 4 |

| 4.0 | 12 | 6 | 4 |

| 3.2 | восемь | 6 | 4 |

| 2,5 | 7 | 4 | 2 |

| 2.0 | 7 | 4 | 2 |

| 1.6 | 5 | 4 | 2 |

Чаще всего стыковая сварка применяется для полиэтиленовых труб диаметром более 5 см.

Общие советы по сварке

При сварке полиэтиленовых труб обратным холодильником очень важно соблюдать инструкцию. Пренебрежение техникой может привести к перегреву материала и появлению внутреннего наплыва. Это остановит движение жидкости по трубам.

Также шов может быть кривым, неровным. В любом случае такая конструкция будет считаться бракованной и непригодной для использования.

Есть ряд рекомендаций, которых нужно придерживаться, чтобы получить желаемый результат. Важно, чтобы стены при стыковке не сдвигались более чем на 10% своей толщины. Когда материал остынет, соединяемые детали необходимо надежно закрепить. Время, необходимое для снятия нагревательной пластины и соединения двух концов изделия, должно быть сведено к минимуму.

Стыковая сварка полимерных самотечных канализационных труб встык не рекомендуется. На стыке образуется бусинка, на которой могут скапливаться твердые частицы, вызывая блокировку линии.

Стыковая сварка полиэтиленовых труб – задача не из легких. Только следуя инструкции и придерживаясь рекомендаций опытных мастеров, можно будет без лишних хлопот и максимально быстро создать необходимую надежную конструкцию

Стыковая сварка полиэтиленовых труб – задача не из легких. Только следуя инструкции и придерживаясь рекомендаций опытных мастеров, можно будет без лишних хлопот и максимально быстро создать необходимую надежную конструкцию

Решив проложить трубопровод и провести стыковую сварку, рекомендуется предварительно ознакомиться с положениями соответствующих ГОСТов. Эти документы содержат правила, требования к качеству работы, продукции.

При устройстве водогазовой сети следует руководствоваться ГОСТ Р 55276. В нем описана технология стыковой сварки полиэтиленового трубопровода.

Что касается оборудования для соединения изделий аналогичным способом, то применяется ГОСТ Р ИСО 12176-1.

Выводы и полезные видео по теме

Порядок и особенности стыковой сварки полиэтиленовых труб на механическом аппарате:

Стыковая сварка полиэтиленовых труб автоматикой:

На практике стыковая сварка полиэтиленовых труб своими руками встречается не очень часто. Это связано с тем, что для выполнения такой работы требуется специальное оборудование, определенный уровень знаний и навыков.

Стыковая сварка полиэтиленовых труб должна выполняться в соответствии с установленными требованиями и правилами. Это обеспечит качественную и прочную конструкцию. Стыковая сварка имеет свою технологию, особенности и отличия.

Вы можете реализовать способ самостоятельно, но для этого важно создать необходимые условия, правильно подготовить трубы. Если нет сварочного аппарата, целесообразнее взять его в аренду. Рекомендуется заранее ознакомиться с видео по теме стыковой сварки. Так будет легче понять суть метода и особенности его реализации.

Есть ли у вас опыт стыковой сварки полиэтиленовых труб? Вы хотите поделиться своими знаниями в этой области или задать вопросы о сварке? Пожалуйста, оставляйте комментарии, участвуйте в обсуждениях – ниже форма обратной связи.