Светофильтр хамелеон для сварочной маски — как выбрать, что нужно знать?

Безопасность сварщика — это первое, о чем следует позаботиться во время работы. Лицо и шею защищает корпус маски. Он делается из прочного и надежного материала, способного выдерживать большие температуры. Глаза работника защищаются специальным стеклом, имеющим повышенные параметры прочности и нужный уровень затемнения.

Современные щитки оснащаются специальным фильтром “Хамелеон”, который автоматически затемняет стекло при возникновении ярких вспышек. Такая функция является очень полезной, поскольку вам не придется поднимать маску и осматривать рабочую зону. В результате скорость работы увеличивается.

Бывают ситуации, когда фильтр на маске выходит из строя и его необходимо заменить. Сегодня выясним, как подобрать светофильтр, какие бывают виды фильтров и что нужно о них знать.

Виды светофильтров

Есть три вида светофильтров для сварочной маски: фильтры с постоянным затемнением, Хамелеоны и диоптрические фильтры. Чтобы знать какое именно стекло подбирать к конкретной маске, нужно лучше разобрать все виды.

Фильтры с постоянным затемнением

Это самый простой вид фильтра. Он делается из обычного стекла с добавлением специальных материалов. Стекло всегда затемнено и не меняется в зависимости от типа работ и уровня яркости.

Эти самые дешевые и наиболее долговечные фильтры, но для работы они не очень удобны. Ведь чтобы разглядеть рабочую зону, нужно все время поднимать маску.

Фильтры для “Хамелеона”

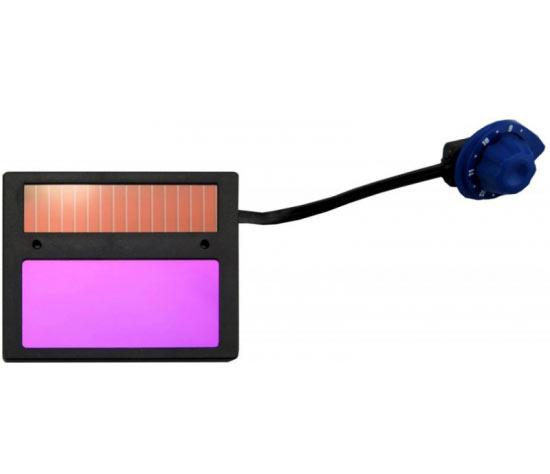

Они не имеют недостатков простых стекол. Светофильтр “Хамелеон” для сварочной маски сам определяет, когда затемнить смотровое окно, и когда осветлить его. Основу фильтра представляет жидкокристаллический экран, для которого нужно питание. Некоторые модели оснащаются дополнительным питанием в виде солнечной батареи.

Такие фильтры очень удобны в работе. Они позволяют не поднимать маску в процессе, потому что в осветленном состоянии через них все видно. Однако они обойдутся вам дороже и обращаться с ними придется более бережно, чем с обычным стеклом.

Диоптрические

Это не самые многочисленные товары, но без них никак не обойтись тем мастерам, кто имеет проблемы со зрением. Одеть очки под маску в большинстве случаев крайне затруднительно. Как раз для этого и сделаны диоптрические линзы. Они работают по принципу увеличительного стекла, позволяя лучше рассмотреть рабочую область.

К слову такие линзы нужны не только тем, у кого плохое зрение, но также сварщикам, работающим с мелкими деталями.

Линзы делаются из особого пластика и имеют стандартные размеры, которые подойдут для большинства щитков. Они используются вместе с другими фильтрами. Увеличение от таких линз подбирается индивидуально, точно также, как и с очками.

Как выбрать светофильтр?

Перед тем, как купить сварочное стекло, нужно определиться, для чего оно потребуется. Если цена является для вас определяющим фактором, значит вам лучше выбрать простой фильтр, имеющий постоянное затемнение. “Хамелеон” стоит гораздо дороже. Автоматический светофильтр можно отыскать и за небольшую цену, но скорей всего он будет работать плохо.

Выбор фильтра зависит от толщины электродов. Универсальные стекла имеют степень затемнения около 10 DIN. При варке тонкими электродами вы ничего не увидите. Таким образом, чем тоньше электроды, тем меньшее затемнение вам требуется.

При покупке “Хамелеона”, обратите внимание затемнение. В хороших моделях эти значения могут меняться от 9 до 13 DIN. В обычном состоянии затемнение должно быть примерно 4 DIN. Другой важный параметр — скорость срабатывания фильтра. Профессиональные фильтры затемняются со скоростью 0,0001 с.

При подборе диоптрических линз, нужно знать параметры вашего зрения. Наугад выбирать их не стоит.

Выбирая фильтр, смотрите на его крепление. Оно должно подходить к маске. Бывают модели с особенными креплениями, к которым подойдут не все стекла.

Заключение

Мы рассмотрели виды фильтров и параметры, по которым их следует выбирать. Обращайте внимание на качество стекол и смотрите как они реагируют на свет. Ваше зрение должно быть хорошо защищено, чтобы вы могли работать с комфортом.

Какую сварочную маску выбрать: хамелеон и светофильтры

С появлением масок с автоматическим затемнением многие сварщики стали пользоваться исключительно ими, что полностью объясняется удобством работы. Однако «хамелеоны» вовсе не универсальны, разочарование от работы с ними обычно происходит из-за неправильного выбора. Поэтому давайте выбирать сварочную маску правильно.

- Как работает автоматический светофильтр

- Функции и регулировка

- Степень затемнения

- Как проверить маску при покупке

- Оптимальное устройство головного пояса

- Форма щитка

Как работает автоматический светофильтр

Сварочные маски обеспечивают превосходную защиту глаз и кожи лица, сохраняя обе руки свободными. А если в качестве светофильтра установлен хамелеон — проблема слепого розжига дуги исчезает навсегда, и комфорт работы выходит на совершенно иной уровень.

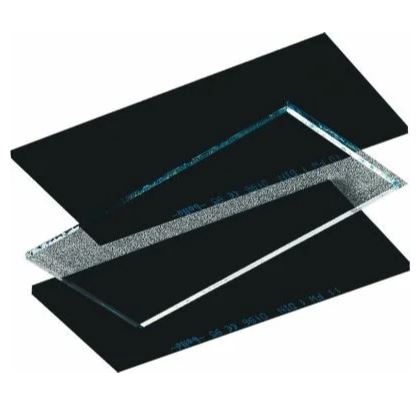

Светофильтр с автоматическим затенением устроен по принципу монохромного LCD дисплея, но слоёв гораздо больше. По сути, это несколько поляризационных плёнок, переложенных тонким прозрачным оргстеклом, фильтром ультрафиолета и одним светофильтром со статичным затемнением обычно жёлтого или светло-зелёного цвета. Автоматические светофильтры производятся по стандарту EN 379, если подобной отметки хамелеон не имеет, то от покупки такой маски лучше отказаться.

При подаче напряжения жидкие кристаллы поляризационных плёнок перестраиваются, и фильтр хуже пропускает свет. Большое количество плёнок необходимо для эффективного затенения вне зависимости от угла падения света. Отметим, что при низких температурах стандартное время переключения, составляющее несколько десятков микросекунд, может вырасти в 2–3 раза.

Такое устройство светофильтра требует внешнего источника питания. Он может быть либо встроенным, либо сменным. Последнее более предпочтительно: если хамелеон начинает сбоить, то замена батарейки во многих случаях решает проблему. Впрочем, разобрав внутреннюю панель светофильтра достаточно просто добраться до управляющей платы и заменить литиевую «таблетку».

Встроенная плата управления помогает изменить степень затемнения фильтра, наладить его чувствительность и прочие параметры. Есть достаточно редкая разновидность полностью автоматических масок, которые не подразумевают регулировку и переключение режимов. Автоматическое срабатывание не всегда работает как надо и потому часто такая покупка становится лишней тратой денег.

Функции и регулировка

Возможность переключения режимов работы для хамелеона крайне важна. Скажем, доварили вы шов и хотите зачистить его УШМ, чтобы наложить ещё один, защитный. Вместо того, чтобы снимать маску, надевать защитные очки и затем проделывать эти манипуляции в обратном порядке, вы лёгким движением пальца снижаете чувствительность для выполнения зачистки, а затем переключаете маску обратно в режим сварки. Даже при статичном затемнении обрабатываемая деталь будет вполне хорошо видна, лицо же останется под надёжной защитой от искр. В некоторых масках такая регулировка реализована верньером, настраивающим чувствительность оптического датчика, при этом имеется отдельный переключатель для режима шлифовки.

Также имеется возможность регулировать задержку выключения затемнения. Часто бывает, что дуга пропала на миг и вновь разожглась, либо сварка ведётся с частым отрывом. Если на этот момент пришлось переключение светофильтра, велика вероятность схватить «зайца». Он не особо опасен для глаз, но из-за высокой контрастности вспышки острота зрения на время заметно снизится. Переключатель хамелеона обычно имеет два положения задержки — LONG и SHORT, в более продвинутых хамелеонах имеется третье положение MEDIUM.

Переключатели могут быть расположены либо на внутренней части щитка, либо снаружи на корпусе маски. Принципиальное значение это имеет лишь в том случае, если вы хорошо понимаете принцип работы хамелеона и используете преимущества автоматических масок в работе постоянно. Иначе велика вероятность сбить настройки неосторожным движением.

Наконец, каждый сварщик, исходя из личных предпочтений, может выбрать оптимальную степень затемнения. Шкала по DIN предусматривает уровни тени от 5 до 15, маски же регулируются, преимущественно, в диапазоне от 9 до 13. Чем выше индекс, тем более тёмным будет светофильтр при включении.

Степень затемнения

Глубина затемнения светофильтра — вопрос для отдельного обсуждения. Помимо индивидуальных предпочтений сварщика, роль здесь играет тип сварки, мощность дуги и рабочее положение.

Степень затемнения 13 по DIN — это практически глухая тень и ощутимо «пробить» светофильтр может либо плазменный резак, либо магниевый факел. В электродуговой сварке такой режим практически никогда не используется, ибо даже сварочная ванна выглядит тусклой точкой, не говоря об окрестностях. Поэтому в режиме ММА и MIG-MAG обычно регулятор устанавливают в положение 11–12. При этом, чем глубже затемнение, тем выше вероятность, что мешать нормальной работе будут и отражающиеся за спиной блики, и светящее в затылок солнце. Просто потому что они ярче, чем видимость сквозь светофильтр.

Степени затемнения 9 и 10 применяются для аргоно-дуговой сварки неплавящимся электродом или при работе с ацетиленовой горелкой. Хорошая видимость деталей может быть нужна и при наложении косметических швов покрытыми электродами. Глаза от повышенной яркости не страдают (в светофильтр встроена защита от ультрафиолета), но острота зрения на некоторое время упадёт.

Затемнение светофильтра неравномерно на разных участках — сильнее в центре и слабее по краям. Эта разница наиболее ощутима в светофильтрах диагональю свыше 3–4 дюймов, если подобное явление встречается в стёклах меньшего размера — это признак весьма посредственного качества изделия.

Как проверить маску при покупке

Чтобы проверить маску при покупке вовсе не обязательно иметь под рукой сварочный аппарат. Срабатывает маска не только на источники яркого света, но и на внезапную смену уровня освещённости. Маска должна переключаться при резком повороте головы в сторону ярко светящегося объекта, например солнца, кремниевой зажигалки или обычной лампочки.

В режиме малой чувствительности переключение, скорее всего, будет происходить, но при этом светофильтр отключится через пару мгновений. В режиме нормальной чувствительности можно проверить, удобны ли стандартные значения задержки на отключение, и насколько широк диапазон регулировки затемнения.

Новую маску нужно обязательно проверять в реальной работе сразу после покупки. Дело в том, что отличия в устройстве фильтра всегда сказываются на качестве изображения. Чем глубже затемнение, тем выше вероятность, что яркие объекты будут видеться мутными и размытыми. Ориентировочные данные по качеству видимости и искажениям можно извлечь из шифра — четырёх цифр, разделённых косой чертой. Чем меньше первые две цифры, тем меньше светофильтр искажает пропорции и чёткость объекта. Третья цифра указывает на степень неравномерности затенения по всей площади светофильтра, четвёртая — на сколько единиц по шкале DIN меняется затемнение в зависимости от угла падения света.

Оптимальное устройство головного пояса

Согласитесь, что невероятно удобно, когда маску можно вовсе не снимать с головы во время работы, только поднимать щиток во время подготовки деталей. Во многом такая возможность зависит от устройства пояса для фиксации маски на голове.

Первое и самое важное — регулировка обхвата черепа. Маховичок регулятора находится в задней части на затылке. Самая удобная схема его работы — нажать, провернуть и отпустить, заблокировав от случайного проворачивания. При этом маску не придётся с усилием натягивать на голову: пояс одевается свободно, затем подтягивается, при снятии всё происходит в обратном порядке.

Передняя и верхняя часть пояса должны иметь мягкую обкладку, желательно на липких застёжках для снятия и стирки. Так пояс не будет натирать лоб и задержит стекающие капли пота. Расположение пластиковых ремешков сильно различается у отдельных масок, не стесняйтесь при выборе померить несколько вариантов, чтобы найти самый удобный под форму вашей головы. Лучше, если головной пояс будет иметь регулируемые элементы, хорошим дополнением может быть третий эластичный поясок для поддержки в нижней части затылка.

Форма щитка

Футуристический вид большинства масок это не дизайнерские извращения. От формы щитка во многом зависит удобство и безопасность при работе.

Широкий выступ в самом низу лицевой части предназначен для направления выдыхаемого воздуха вниз, чтобы в холодную погоду внутренняя часть маски не запотевала. В то же время с наружной части этот выступ должен быть как можно более обтекаемым, чтобы вредные испарения из сварочной ванны не проникали под маску.

В поднятом положении маска должна иметь как можно меньшую высоту, иначе вы будете цепляться ею за каждый дверной проём или светильник. Оптимально, если маска может надёжно фиксироваться не в полностью поднятом положении, а строго горизонтально. Это зависит от качества винтовых соединений, которыми щиток крепится к головному поясу. Удобство пользования во многом определяется этими элементами: из-за плохого качества винты могут сами раскручиваться, из-за чего маска будет постоянно падать и мешать выполнять второстепенные действия между сеансами сварки.

Материал щитков — легковесный акриловый, реже, углеродный пластик. Последнее предпочтительно в плане прочности и жаростойкости. Не забывайте, что лицевая часть маски обязательно должна быть затянута специальной прозрачной мембраной, к которой не прилипают искры. В комплекте маски должна быть одна или две таких сменных мембраны.

Как выбрать правильный светофильтр «Хамелеон»

Выбор типа светофильтра хамелеон определяется родом свариваемых металлов: при сварке алюминия всегда выделяется повышенное количество лучистого тепла.

Наиболее эффективную защиту глаз сварщика от вредного воздействия теплового и ультрафиолетового излучения сварочной дуги, а также от брызг расплавленного металла обеспечивают маски сварщика, называемые «хамелеон» (название связано с тем, что при изменении спектра и интенсивности светового излучения маска изменяет свой цвет).

Состав и назначение светофильтра маски

Светофильтр «хамелеон» типа АСФ представляет собой сложную электронную конструкцию, в которой присутствуют следующие слои:

- Пленочный поляризационный фильтр, который отражает световое излучение, исходящее от сварочной дуги.

- Ячейки из жидких оптически чувствительных кристаллов, которые реагируют на изменение длины волны испускаемого света.

- Защитные фильтры, поглощающие избыточное тепловое и ультрафиолетовое излучение. Интенсивность отражения не зависит от степени затемненности стекла фильтра.

- Внешнее защитное стекло для маски «хамелеон» с повышенными характеристиками ударной прочности и огнестойкости.

Кроме того, в состав рассматриваемых фильтров входит система датчиков, которые постоянно мониторят место возникновения дуги при сварке, плата электронного управления прибором, а также аккумуляторная батарея, благодаря действию которой поддерживается постоянная работоспособность устройства. Такие батареи собираются на литий-ионных аккумуляторах, но могут включать в себя и возобновляемые элементы питания с использованием энергии Солнца (в комплект качественной маски могут входить и оба варианта).

Такая комбинированная защита надежно предохраняет глаза сварщика даже в тех случаях, когда по какой-либо причине не срабатывают оба защитных фильтра.

Принципы выбора оптимального светофильтра для сварочной маски

Выбор типа светового фильтра определяется родом свариваемых металлов: в частности, при сварке алюминия и его сплавов, а также изделий из нержавеющей стали всегда выделяется повышенное количество лучистого тепла.

- Времени срабатывания, которое не должно превышать 1 мс.

- Наличие регулировки затемнения, чувствительности и времени открытия.

- Нечувствительность к изменениям внешних температур окружающего воздуха.

- Размер видимой области: при его увеличении удобство пользования сварочной маской «хамелеон» возрастает.

- Антропометрические особенности контура маски и возможность отрегулировать ее размеры под лицо пользователя.

Следует отметить, что за многослойность фильтра сварщик платит несколько ухудшенной зоной видимости зоны сварки и геометрическими искажениями объектов, поэтому к такому прибору необходимо привыкнуть.

Порядок выбора светофильтра

Время быстродействия светофильтра регламентируется европейскими нормами EN379, согласно которым единицы затемнения рассчитываются в единицах DIN. При увеличении уровня освещенности с 4 до 13 DIN инерционность срабатывания не должна превышать 4 мс, а при переходе на более чувствительный диапазон (4-9 DIN) — 160-180 мс. Поскольку инерционность человеческого глаза составляет не менее 250 мс, то указанные нормативы полностью обеспечивают эффективную защиту органов зрения сварщика. Быстродействие фильтра определяется еще и интенсивностью его применения. Так, для сварщиков-профессионалов время срабатывания должно быть не выше 50 мс.

Следующим этапом выбора является анализ специфических характеристик светофильтра. К их числу относят оптический класс прибора, степень рассеивания света, класс гомогенности светового потока и допустимое значение угла рассеивания. Все указанные параметры указываются на корпусе маски, причем каждая последующая характеристика отделяется косой чертой от предыдущей. В конце условного обозначения приводится ссылка на основной стандарт (в данном случае EN379).

Все указанные выше позиции — обязательны.

Характеристика основных компонентов

Степень рассеивания света определяет прозрачность светофильтра. Показатель зависит от качества примененных в конструкции жидкокристаллических компонентов, а также от площади видимого в маске изображения. Класс светорассеивания во многом определяет стоимость светофильтра.

Равномерность светопоглощения характеризуется степенью гомогенности, которой должно обладать стекло для маски сварщика «хамелеон». Равномерность поглощения света измеряется в показателях DIN. Проверка выполняется при рассматривании яркого объекта, который перпендикулярен плоскости маски. Наивысшей гомогенностью (±0,1DIN) обладают маски первого класса.

Угловая зависимость затемненности характеризует качество изображения, рассматриваемого (в маске!) под разным углом, и также определяется по шкале DIN. Для фильтров первого класса искажение должно быть минимальным в диапазоне углов от ±15 0 до ±30 0 (последнее соответствует светофильтрам, имеющим увеличенную площадь обзора).

И последнее — защитное стекло для маски «хамелеон» должно обязательно иметь сертификат качества от производителя.

Давность действия сертификата не должна превышать одного года.

Технологии производства тротуарной плитки: сравнение вибролитья и вибропрессования

При всем разнообразии материалов для мощения, в частной сфере наиболее востребована бетонная тротуарная плитка. Ее укладывают во въездных зонах, на отмостку, в зонах отдыха и, конечно, именно ею чаще всего мостят садовые дорожки. Однако плитка плитке рознь, ведь ее основные технические и эксплуатационные характеристики зависят от технологии производства. На сегодняшний день основных способов два: вибролитье и вибропрессование. Соответственно, и выбирать приходится между вибролитой и вибропрессованной плиткой. А разобраться, чем они отличаются и какой материал предпочесть в различных ситуациях, нам поможет специалист компании Цемсис. Он даст максимально развернутые ответы на вопросы участников портала.

Содержание

- Сырьевая база и технология производства вибролитой и вибропрессованной плитки

- Потребительские свойства вибролитой и вибропрессованной плитки

- Преимущества вибропрессованной плитки

- Как количество водоцементное соотношение влияет на характеристики плитки, способ визуального контроля

Сырьевая база и технология производства

А между литьевой и вибропрессованной бетонной брусчаткой (45-60 мм толщиной) – что выбрать для отмостки? Я так понял, что вибропрессованная чуть дороже, чем литье. Почему? Она крепче, чем вибролитье?

Прежде всего, необходимо разобраться в технологиях производства тротуарной плитки. Вибролитье – архаичная технология изготовления, является полностью ручным методом, осуществляется, как правило, в кустарных условиях. Пескоцементная смесь (цемент+песок+добавка) загружается я в пластиковые многоразовые формы мастерком и уплотняется на вибростоле. Далее формы с изделиями переносят на стеллажи на хранение. Затвердевший камень называется «тротуарной плиткой».

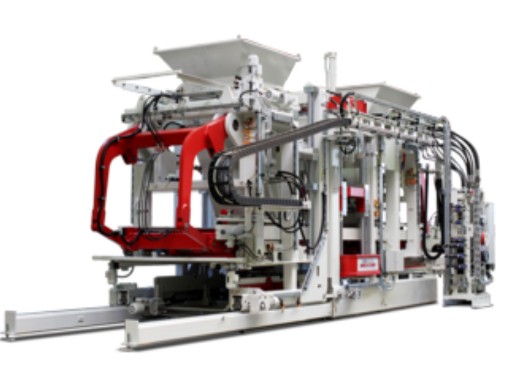

– Процесс производства тротуарного камня методом вибропрессования является полностью автоматизированным.

На первом этапе бетонная смесь (цемент, песок, щебень, добавка) загружается в специальную матрицу – пресс-форму, смесь уплотняется под воздействием давления и вибрации. Продолжительность вибрации контролируется с помощью специальных датчиков и происходит до максимального уплотнения бетонной смеси и требуемой высоты изделий на всём технологическом поддоне. Далее проводится немедленная распалубка изделий и автоматическая передача поддонов с продукцией в специальные камеры тепло-влажностной обработки с требуемыми параметрами влажности и температуры для достижения необходимой прочности бетона.

Производитель попросту не может использовать любой песок, щебень и цемент для производства плитки. По ГОСТу жестко регламентируются показатели качества инертных материалов и вяжущего на входном контроле, и физико-механические характеристики качества бетона готового изделия на приемочном:

- прочность на сжатие;

- прочность на изгиб;

- водопоглощение;

- истираемость;

- морозостойкость.

Безусловно, плитка, изготовленная методом вибропрессования, будет «крепче», прочнее и плотнее, чем плитка, изготовленная методом вибролитья.

Что же касается отмостки, основное ее назначение – защита цокольной части строения от возможного переувлажнения, обеспечение надежного водоотвода осадков в систему ливневки и уменьшение потери тепла, связанное с резким перепадом температуры. Высокой эксплуатационной нагрузки на отмостку не предполагается, машины заезжать не будут, поэтому достаточным будет выполнить мощение из тротуарной плитки, толщиной 40 мм.

Потребительские свойства вибролитой и вибропрессованной плитки

Подскажите, в чем отличаются по своим потребительским свойствам вибропрессованная и вибролитая тротуарная плитка?

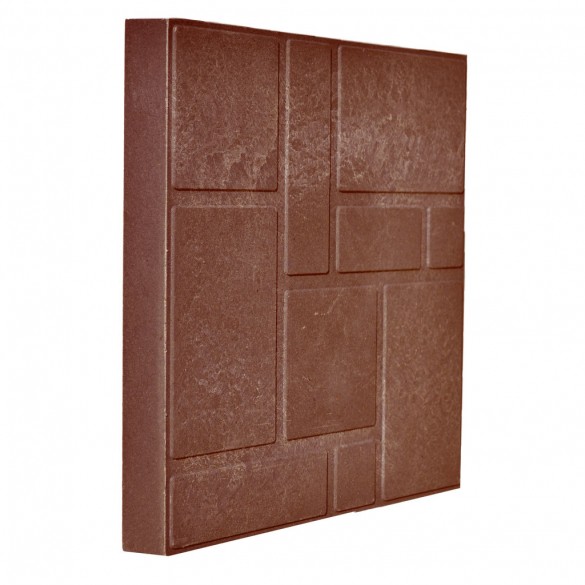

Вибропрессованный камень производится при строгом соблюдении требований по водо-цементному соотношению. Тщательный подбор рецептуры с обязательным применением крупного и мелкого заполнителей (щебня и песка различных фракций) в строго определенной пропорции обеспечивают плотную упаковку заполнителей при послойном уплотнении бетонной смеси. Такая плитка имеет высокие показатели по прочности на сжатие, морозостойкости (не менее 200 циклов в солевом растворе) и низкое водопоглощение (менее 6%) – основные критерии качества и долговечности. Кроме того, лицевой слой вибропрессованной плитки в силу технологических особенностей производства имеет шероховатую поверхность, что в свою очередь, обеспечивает противоскользящий эффект в период зимней эксплуатации.

Вибролитая тротуарная плитка

Вибролитая тротуарная плитка

Вибропрессованная тротуарная плитка “Песчаник”

Вибропрессованная тротуарная плитка с фактурной поверхностью StoneMix

Вибропрессованная тротуарная плитка ClorMix “Клинкер”

– Вибролитая тротуарная плитка вследствие высокого содержания воды в бетонной смеси имеет высокую пористость и, следовательно, низкую плотность и долговечность. В зимний период эксплуатации вследствие частых перепадов температур, что особенно актуально для условий климатического типа Северо-Западного региона, в имеющиеся поры и капилляры попадает вода и своим расклинивающим действием разрушает структуру бетона. Поверхность вибролитой плитки гладкая, глянцевая, что отрицательно сказывается на межсезонной эксплуатации – образование наледи на покрытии, в зимнее время поверхность плитки может напоминать каток.

В таблице ниже представлены сравнительные характеристики бетона изделий, изготовленных по различным технологиям.

Наименование физико-механических свойств

Значение физико-механических свойств

Прессование

Вибролитье

Класс бетона по прочности на сжатие

В30

В22,5

Водопоглощение

Менее 6 %

Более 7%

Истираемость

Не более 0,5 г/см 2

0,8 г/см 2

Морозостойкость

F200

F100 максимум

*Примечание. Марку бетона по морозостойкости принимают не ниже F200, при этом морозостойкость бетона определяют с насыщением образцов бетона плит перед испытанием 5 % водным раствором хлорида натрия, в соответствии с ГОСТ 10060.0.

Преимущества вибропрессованной плитки

Хочу положить брусчатку под стоянку. Перечитал кучу сайтов и тем. Так и не понял для себя:

- Вибролитая все-таки менее прочная, чем вибропрессованая?

- Есть ли у вибролитой какие-то эксплуатационные преимущества? Или только более яркие цвета?

- Строители говорят, что с вибролитой проще смывать грязь тем же керхером, плюс, мол, много лет у них уже такая лежит и ничего. Но я же вижу, что в городе она часто расколота (хотя и вибропрессованая тоже). В принципе, не сказал бы, что однозначно хочу «глянцевую» поверхность, поэтому, может остановиться на вибропрессованой и не париться? Но для себя хочу разобраться, может, есть у вибролитой какие-то плюсы (помимо внешнего вида, который кому-то нравится).

1) Вибролитая плитка является менее прочной и плотной, чем вибропрессованная, потому что:

- А) в ней нет щебня (основного компонента, отвечающего за прочность и долговечность бетона изделия).

- Б) при ее производстве требуется высокое содержание воды, которая при затвердевании бетонной смеси испаряется и оставляет за собой крупные поры и сообщающиеся капилляры. В период зимней эксплуатации они насыщаются водой атмосферных осадков и солевыми реагентами, вода при замерзании расширяется в объеме и бетон разрушается. В случае вибропрессования образующиеся поры в бетоне являются разрозненными и закрытыми, вода проникнуть в них извне не может.

- В) при технологии вибролитья бетон изделия уплотняется под действием вибрации, при технологии вибропрессования уплотнение происходит одновременно под действием и вибрации и давления пуансона, плотность бетона свежеотформованного изделия существенно выше.

– 2) Только яркие цвета. В общем считается, что вибролитая тротуарная плитка более привлекательна для покупателя за счет многообразия форм и расцветок в полном прокрасе. При предельно допустимой дозировке красителя цветная вибролитая плитка получается более тусклой вследствие высокого водо-цементного отношения при производстве. Поэтому производители добавляют больше пигмента для достижения более ярких и сочных оттенков.

Кроме того, в технологии вибропрессования стал применяться высококачественный гранулированный пигмент, который обладает высокой светостойкостью, абсолютно не выгорает, может использоваться в низких дозировках, при этом получается яркий, красивый продукт.

– 3) Безусловно, с гладкой поверхности грязь смывается гораздо лучше, но керхером можно прекрасно отмыть грязь и с поверхности вибропрессованной плитки. Расколотую вибропрессованную плитку на городских общественных пространствах действительно можно встретить. Связано это с тем, что существует два способа производства вибропрессованной плитки – однослойное прессование и двухслойное. При однослойном способе основные компоненты бетонной смеси – цемент и песок, при двухслойном – основной слой – цемент, песок и щебень, лицевой слой – цемент и песок. Основной слой бетона отвечает за прочность и долговечность всей конструкции, а лицевой слой – за эстетический внешний вид и износостойкость. Это две разные по смыслу конструкции, которые только в единой целостности обеспечивают все предъявляемые требования к бетону.

Двухслойная плитка является более плотной, прочной и морозостойкой, чем однослойная, и тем более чем вибролитая. Обычно однослойная плитка может крошиться в случае несоблюдения технологии производства, однако, бывают и случаи, что лицевой слой двухслойной вибропрессованной плитки может отлетать в процессе эксплуатации. Причина – нарушение технологии изготовления: неправильно подобранная влажность лицевого и основного слоев бетона. Но это редкость, как правило, технология двухслойного вибропрессования предусматривает полную автоматизацию процесса и влияние человеческого фактора в этом случае сводится к минимуму.

Как водоцементное соотношение влияет на характеристики плитки, способ визуального контроля

По вибропрессованной также как и вибролитой плитке много нюансов: если при производстве вибролитой превысить объем воды, плитка будет разрушаться при соблюдении всех остальных норм. А производство вибропрессованой требует жесткой ЦПС и превышение воды ведет к залипанию в прессе, а более сухая смесь – к разрушению. Плитка из сухой смеси очень сильно впитывает воду и долго сохнет, а при максимально возможном количестве воды, на грани залипания, мало впитывает и быстро сохнет как природный камень. Два эти фактора очень важны и влияют также на сроки эксплуатации и внешний вид, о чем прекрасно известно производителям.

Это действительно так. Необходимо правильно подбирать водоцементное отношение при любом способе производства тротуарной плитки. Однако в случае вибропрессования этот нюанс лимитирован, процесс производства автоматизирован, любой смеситель оборудован датчиками влажности, дозировка расхода воды регулируется гигрометром. В случае вибропрессования необходимо получать максимально возможную влажность бетонной смеси, которая оценивается по критерию образования «рисок», «протяжек» по боковым поверхностям изделия визуально.

На фото слева – плитка с оптимальной влажностью, справа – из сухой смеси

Вывод

Вибропрессованная тротуарная плитка – универсальный, максимально прочный и долговечный материал. И если в начале развития технологии выбор форм и цветов был ограничен, сегодня вибропресс по декоративности ни в чем не уступает литью. Естественно, если говорить о качественной заводской продукции. Вкупе с соблюдением технологии мощения, привязанной к типу грунта и уровню грунтовых вод, финишный слой из вибропрессованной плитки, это «уложил и забыл» пока не надоест.

Зачем нужен вибропресс для тротуарной плитки

Для выпуска тротуарной плитки методом прессования необходимо иметь специальное оборудование. Производители наладили массовый выпуск таких станков, отличающихся различной мощностью и служащих для выполнения конкретных масштабов изделий. Все они обладают определенными функциями, но стоят дорого. Когда появляется необходимость изготовить самостоятельно вибропресс для тротуарной плитки, следует знать его характерные особенности.

Рисунок 1. Вибропресс для тротуарной плитки

Рисунок 1. Вибропресс для тротуарной плитки

Особенности использования и преимущества технологии вибропрессования

Технологический процесс вибропрессования по сути невероятно простой — смесь из компонентов, составляющих основу плитки, требуется залить внутрь жесткой матрицы, которая расположена на вибрирующей станине. Помимо вибрации на смесь дополнительно давит вибрирующий пуансон, точно повторяющий контуры матрицы. Его действие продолжается до момента гарантированного уплотнения смеси.

После этого пуансон с матрицей разъединяются, с поддона убирают целиком готовые изделия. Главное достоинство такой методики — возможность быстро выполнять значительные объемы работ и простота производства при незначительных трудозатратах. Для организации технологического процесса требуется лишь наличие вибропресса — более никаких сложных приспособлений не требуется.

Составные части вибропресса

Оборудование для производства тротуарной плитки с использованием вибропрессования предполагает наличие определенной его конструкции, включающей определенные составные элементы. Небольшой станок вполне доступно изготовить самостоятельно. Главное в этом мероприятии — все скрупулезно изучить, сделать чертежи, четко продумать последовательность действий и руководствоваться инструкцией. Основные элементы станка такие:

- стол со столешницей;

- вибрационный механизм;

- специальное приспособление для прессования.

Каждый узел имеет несколько составляющих, которые определенным образом соединяются вместе. Непременно перед началом изготовления вибропресса нужно подготовить его подробные чертежи. Их доступно найти в интернете либо нарисовать самому, дополнив собственными идеями и конструкционными новинками.

За основу рекомендовано брать проверенную схему сборки, которую создали проектировщики. Создавая дома вибростол, желательно сразу выяснить, какие его элементы сможете сделать сами, а какие придется приобретать готовыми. Непременно помните, что оборудование при работе испытывает существенные нагрузки, из-за чего станину требуется выполнять из стали, закрепляя все ее компоненты электросваркой. Именно так получится предотвратить разрушение конструкции из-за постоянной вибрации.

Работа вибропропресса

Для запуска станка достаточно выполнить цикл нескольких несложных действий. Непосредственно технология получения плитки этим методом простая:

- Смазать матрицу маслом.

- Внутрь формы залить бетонную смесь. Поставить матрицу на столешницу, добиваясь полного совпадения с пуансоном.

- Рычагом обеспечить прессовку смеси, включив на некоторое время механизм вибрации.

- Изделие вынуть из формы, отправить на сушку.

Чтобы определить необходимый тротуарной плитке состав смеси, учитывают желаемые ее характеристики. Традиционно компонентами являются цемент с песком, отсев щебня, разведенный водой пигмент. Когда удалось изготовить самостоятельно вибропресс — сам производственный процесс уже намного проще. Необходимо только скрупулезно соблюдать рецептурный состав используемых ингредиентов для приготовления смеси.

Технология производства тротуарной плитки вибропрессованием

Чтобы получить качественное изделие, применяют полусухой рабочий раствор. Для гарантии соблюдения рецептуры на производстве используют полную автоматизацию процесса, предусматривающую монтаж технологической линии. В быту необходимо использовать несколько рекомендаций, позволяющих добиться на выходе хоть и не стопроцентно идеальной, но приближенной к этому показателю плитки.

Приготовление бетона

Чтобы изготовить раствор, подходящий для заливки в матрицу вибропресса, делающего тротуарную плитку, необходимо дополнительное оборудование — бетоносмеситель. В матрицу, размещенную на столе, подают уже готовую смесь. После опускания пуансона она сжимается в форме, затем на бетон действует вибрация, создаваемая одновременно столом и пуансоном.

Состав смеси включает следующие ингредиенты:

- Вяжущий компонент: цемент. Лучше использовать М500, чтобы материал был более прочным и схватывался быстрее.

- Наполнители: щебень (фракция 5–10) и крупнозернистый песок (фракция не меньше 2,5).

- Добавки: пластификаторы, а также краситель раствора.

- Вода.

Требования к бетонному составу для изготовления брусчатки вибропрессованием

Используя вибропресс для производства тротуарной плитки, необходимо учитывать повышенные требования, касающиеся бетонного состава. Технология предполагает наличие только жестких смесей. Невысокое водоцементное соотношение применяют при выпуске изделий, отличающихся повышенной морозостойкостью, а также низким свойством поглощения влаги. Также такие материалы обеспечивают сохранение правильной формы и гарантируют точность геометрических параметров.

Жесткость примененного бетона определяют, контролируя осадку его конуса. Это наиболее действенный и простой метод, позволяющий получить достаточное представление, насколько подвижной получилась бетонная смесь. Проводят такое испытание, применяя усеченный металлический конус.

Емкость заполняют раствором за три приема, выполняя ее уплотнение металлическим стержнем. Затем оборудование переворачивают, фиксируют на выверено ровной плоскости и снимают конус. Когда прекращается усадка раствора, измеряют разницу его первоначальной и конечной высоты. Если она не превышает показателя в 50 мм — смесь малоподвижная.

Именно такой раствор подходит для изготовления качественной тротуарной плитки, поскольку процесс ее формования из малоподвижных смесей нуждается в воздействии вибрации и непосредственного давления, чтобы устранить гарантированно все пустоты. Их отсутствие обеспечивает монолитность, а значит, прочность готового изделия. Малейшее нарушение соотношения воды способно существенно снизить итоговую прочность плитки.

Формование

Процедура формования тротуарной плитки происходит так:

- сначала на станину вибропресса кладут деревянный поддон с помещенной на нем специальной металлической матрицей, задающей внешний вид, а также габариты будущего изделия;

- затем внутрь матрицы заливают готовую бетонную смесь;

- чтобы она целиком заполнила форму, на короткое время запускают вибрацию;

- изделие набирает форму и требуемые параметры при воздействии вибрации, а также давления пуансона, опускаемого в матрицу для создания необходимого давления;

- после завершения формования продукта матрица одновременно с пуансоном поднимается, оставляя на деревянном поддоне готовое изделие, которое вместе с ним перемещают на сушку в приспособленное место.

Сушка

Мероприятие, связанное с сушкой и завершающим затвердеванием плитки происходит в естественной среде либо внутри пропарочной камеры, где поддерживается заданный уровень влажности и температуры.

Сушка на воздухе — длительное мероприятие, требующее минимум двух суток. Период процесса зависит только от влажности атмосферы и температуры окружающей среды. Внутри пропарочной камеры процесс длится быстрее — 4–8 часов.

Заключение

Вибропрессование помогает получить тротуарную плитку при повышенной производительности ее изготовления. Изделие извлекается из матрицы немедленно, что позволяет сразу же начинать формирование следующего продукта. Вибропресс существенно ускоряет производственный процесс. Поэтому, когда требуется покрыть плиткой значительную площадь приусадебной территории, целесообразно приступить к самостоятельному изготовлению самодельного оборудования для вибропрессования бетонной смеси.

Технология производства вибропрессованной тротуарной плитки, плюсы и минусы

Вибропрессованная тротуарная плитка – один из наиболее популярных и оптимальных вариантов оформления тротуаров, садовых дорожек и других участков придомовой территории. Часто плитку используют для мощения городских площадей и улиц, где ежедневно проходит огромное число людей. Это говорит о том, что материал способен выдерживать серьезные нагрузки и сохранять первоначальный внешний вид на протяжении многих лет.

Несмотря на то, что метод вибропрессования более сложный и требует немалых финансовых затрат, специального оборудования, высокое качество итогового материала полностью оправдывает все расходы и трудности. Прежде, чем сделать выбор в пользу вибропрессованного производства или материала, желательно изучить плюсы и минусы, особенности метода.

Способы производства тротуарной плитки

Стандартная тротуарная плитка производится с использованием двух основных методов –

Достоинства способа вибропрессования изделий

При условии соблюдения рецептуры смеси и всех важных этапов технология производства тротуарной плитки вибропрессованием более предпочтительна и дает возможность получать стойкие к морозу, высокой температуре, воде, износу плитки, которые соответствуют ГОСТу 17608-91.

Основные преимущества вибропрессования:

- Очень высокий показатель прочности плитки (М200-М400) при условии меньшего расхода цемента

- Получение плитки, стойкой к морозу – показатель находится в пределах Мрз 200-300 циклов

- Существенная экономия на модифицирующих добавках, пластификаторах

- Возможность сэкономить на оплате труда сотрудников (процесс на многих этапах автоматизирован)

- Возможность организовать масштабное производство, снизив общие расходы за счет двусменной работы и сокращения технологического цикла

- Наличие возможности дооснащать вибропресс разными устройствами и приспособлениями с целью получения разной плитки, увеличения производительности

- Получение изделий со строго обозначенными геометрическими формами, цветом, размером

- Шершавая поверхность плитки – благодаря чему ее можно класть на городских территориях, терминалах, складах, полосах торможения и разгона транспорта и т.д.

- Возможность обработки поверхности вибропрессованной плитки – материал допускает бучардирование, полировку, шлифовку

Оборудование и материалы

Вибропрессование тротуарной плитки в промышленных масштабах требует покупки серьезного оборудования. В первую очередь, это вибропресс, который используется для уплотнения смеси. Вибропресс может отличаться по мощности, степени автоматизации, мобильности, быть с разными размерами формовочной площадки. Также понадобятся специальные формы из полиуретана, пластика, резины, силикона, формопласта и т.д. В массовом производстве используют стальные формы.

Для организации процесса производства тротуарной плитки понадобятся бетономешалки для приготовления смеси, вибросита для просеивания сыпучих материалов, штабелеры для подъема и укладки форм с плиткой. Если производство осуществляется в холодное время года, понадобится обеспечить еще и источник тепла для быстрой и качественной сушки изделия.

Материалы для производства плитки:

- Цемент марки М500

- Крупный наполнитель – щебень мелкой фракции, отсев, галька или шлак

- Мелкий наполнитель – песок фракции 0.5-0.6 миллиметров

- Вода

- Пигмент – чтобы придать плитке нужный цвет

- Смазка для форм, что упрощает процесс работы

Технология производства

Вибропрессованная тротуарная плитка производится в соответствии с технологией под воздействием давления и вибрации. Метод автоматизирован, высокопроизводителен, позволяет делать плитку с нужными характеристиками (цвет, размер, вес изделия).

Процесс производства плитки:

- Приготовление бетонной смеси – в бетономешалке принудительного действия. Если слоев у плитки два, смеси для них готовятся в разных емкостях.

- Формовка – бетон заливается в поддон, прижимается матрицей вибропресса к площадке, потом пуансон опускается и запускается процесс вибрирования. В течение 3-5 секунд материал уплотняется под давлением и вибрацией, после чего паунсон и матрица поднимаются, поддон с изделиями снимается и отдается на сушку, вместо него устанавливается следующая форма.

- Сушка – изделия проходят обработку теплом и влагой (обычно водяным паром). Если же есть место для установки плиток, их могут сушить и без обработки теплом. Изделия снимают с поддонов, как только бетон достигает показателя прочности в 1.5-2 МПа, после чего поддоны можно использовать дальше. В среднем бетон твердеет в течение 6-7 часов.

Покупка качественной вибропрессованной плитки

При выборе плитки нужно учитывать несколько важных нюансов. Так, для мощения участков, которые будут испытывать постоянные нагрузки, лучше выбирать вибропрессованную плитку, которая с легкостью выдержит воздействие. Выбрать качественный материал поможет знание нескольких правил.

От чего зависит качество будущего тротуара

Качество покрытия тротуара или садовой дорожки также будет зависеть от правильности укладки плитки, надлежащей подготовки основания, соблюдения технологии мощения. Правильно сделанный и уложенный материал прослужит десятилетия – так, настеленная когда-то в Москве брусчатка служит до сих пор, а материал и не думает разрушаться. И если укладка плитки – процесс, на который можно повлиять, то покупка некачественного материала может привести к быстрому разрушению слоя, в связи с чем данному вопросу стоит уделить больше внимания.

Почему плитка может быть негодной:

- Использование дешевых красителей, окраска плитки после производства – довольно быстро тротуар потеряет свою внешнюю привлекательность, так как слой краски сотрется неравномерно и в этих местах проявится серый бетон

- Плитка слишком яркого цвета – обычно это результат переусердствования с красителями, из-за чего материал может быть менее прочным

- Переизбыток воды в составе – тогда изделие получается хрупким, нестойким к износу, морозу, солнцу

Критерии выбора

Что же касается качества материала, то тут есть некоторые нюансы.

Как выбрать качественную плитку:

- Слои прессования – может быть один слой или два: двуслойная плитка предполагает наличие первого, более грубого и надежного, слоя из диабазового или гранитного щебня, а также второго декоративного, гладкого и ударопрочного, износостойкого. Однослойная плитка менее красивая и прочная.

- Внешний вид изделия – не должно быть трещин, раковин, непроформовок, скопления зерен материала и т.д. Плитка из плотного и прочного бетона предполагает сплошную равномерную структуру.

- Цвет – должен быть также равномерным и стойким. Если через сутки после воздействия воды на материал бетон все еще темный и сам камень мокрый – материал слишком пористый, с низкой плотностью, будет непрочным.

- Вертикальные полосы на торце и по бокам – говорят об оптимальной влажности бетонного раствора и долговечности камня.

- Наличие сложноустранимого руста по верхней грани, утолщения снизу – это дефекты, говорящие о большом износе пресс-формы на производстве.

- Ударная прочность – если бросить камень с высоты роста человека на ровный бетон или асфальт без усилия, камень должен остаться целым (в крайнем случае могут появиться минимальные дефекты).

- Звук при ударе – если ударить плитки друг о друга, звук должен быть звонким, а не глухим.

- Подбор влажностей слоев двуслойного материала – качественная плитка проектируются из двух слоев, каждый из которых обладает определенной влажностью. Если нужные параметры не соблюдены, части плитки могут откалываться одна от другой. Оценить параметр просто: нужно поставить плитку на торец в поддон, погрузив в воду на 2-3 сантиметра. Выждать 5 минут. Если в лицевом слое уровень подъема воды превысил половину длины изделия, качество плитки низкое.

- Наличие сертификата качества у продавца или производителя.

Вибропрессованная тротуарная плитка – качественный и красивый материал для оформления дорожек, улиц, площадей, стоянок авто и т.д. При условии выбора сделанной по ГОСТу, прочной и надежной, плитки создать оригинальное и долговечное покрытие не составит труда.

Инструменты

Вибропресс широко распространен в частном использовании. Несмотря на свою дороговизну, эта техника позволяет ускорить проведение строительных работ и снижает их стоимость. Однако, к выбору вибропресса следует подходить с особой внимательностью. О том на какие параметры обратить внимание при выборе вибропресса, узнаем далее.

Оглавление:

- Принцип работы вибропресса

- Вибропресс для производства плитки – характеристика

- Особенности производства вибропрессов

- Вибропресс для блоков – рекомендации по выбору и использованию

Принцип работы вибропресса

У вибропресса имеется три привода – механического, гидравлического и пневматического типа. Их комбинация между собой позволяет получить небольшие, но очень прочные изделия из бетона, такие как тротуарная плитка, шлакоблок, керамбитоблок и т.д. В основе работы всех вибропрессов лежит метод вибропрессования. Однако, выделяют несколько вариантов этих устройств, в соотношении с принципом их работы.

Прежде всего отметим стационарный и шагающий вариант вибропресса. Качество продукции изготовленное на стационарном механизме будет гораздо выше, нежели на шагающем. Однако, и стоимость стационарных установок довольно высокая.

Покупая вибропресс на участок, старайтесь устанавливать его непосредственно рядом с сырьем. Таким образом, сводятся на минимум человеческие усилия для производства различных материалов. Установка бетоносмесителя между сырьем и вибропрессом, также упрощает производственный процесс.

Довольно часто, работая с вибропрессом стационарного типа, используют поддоны. Именно на них укладывается готовое сырье.

Предлагаем ознакомиться с особенностями мобильных и стационарных виброустановок:

1. Передвижной вибропресс имеет форму небольшого агрегата, у которого есть колесики для удобства его перемещения по участку. Для формации бетона используется обычный пол. Процесс изготовления сырья состоит из нескольких этапов. Вибропресс, передвигаясь по определенной площади, формирует готовые изделия. Таким образом, данные изделия не нуждаются в дополнительной оснастке в виде поддонов или бетонной поверхности. При этом, изделия готовы к транспортировке, исключительно после их полного высыхания.

Если вы планируете использовать вибропресс для собственных нужд, не изготавливая большие порции производственных заказов, то рекомендуем обратить внимание именно на мобильные устройства. Кроме того, для быстрого изготовления сырья, необходим жаркий климат. В противном случае, лучше приобрести стационарный вариант вибропресса. Так как мобильные устройства нуждаются в дополнительном выравнивании поверхности, организацией подачи продукции к ним и дополнительными расходами на физические усилия рабочих.

2. Вибропресс стационарного типа отличается большей стоимостью, но в тоже время имеет более высокое качество выпускаемой продукции. Для формации изделий в данном устройстве устанавливают специальные поддоны. Размер такого вибропресса отличается особой внушительностью, по сравнению с мобильными установками. Учтите, что изделия находятся на поддоне от начала до конца производственного процесса. То есть, для повышения эффективности производства, необходимо заранее запастись поддонами. Соблюдая определенные условия работы с таким вибропрессом, вы получите ряд положительных характеристик от данного прибора, а именно:

- высокая скорость работы, оптимизация производства и быстрая окупаемость;

- организация непрерывного производственного процесса;

- выпуск разнообразных по типу и составу изделий;

- снижение производственной площади.

В соотношении с типом конечных изделий и используемого в производственном процессе сырья, вибропрессы бывают:

- специализированными;

- универсальными.

Первый вариант отличается адаптацией под определенные изделия. То есть, с помощью данного оборудования изготавливается материал определенной величины, формы. Покупая специализированный вибропресс, вы имеет возможность организации производственного процесса лишь в определенном направлении.

Универсальное устройство позволяет применять вибропресс для изготовления разного рода изделий, таких как тротуарная плитка, шлакоблок, бордюры и т.д. С помощью таких установок значительно расширяется номенклатура изготавливаемой продукции. Если вы покупаете вибропресс для домашнего использования, то советуем все же остановить выбор на универсальных установках.

Вибропресс для производства плитки – характеристика

Для того, чтобы самостоятельно изготовить качественную тротуарную плитку, необходимо приобрести подходящее для этих целей оборудование. Возможен вариант покупки цельного или сборного вибропресса. Однако, гораздо дешевле соорудить установку самостоятельно. Это возможно только при наличии определенного опыта и специальных чертежей.

В любом случае, перед покупкой или изготовлением вибропресса, следует определиться с такими показателями:

- производительность прибора – количество материала, которое должен выпустить вибропресс за определенный период времени;

- количество поддонов, которые заполняются по мере изготовления плоской плитки;

- уровень автоматизации прибора, время в течении которого меняются поддоны;

- ручное или автоматизированное управление, максимальный вес прибора, удобство его транспортировки.

Используя различные дополнительные механизмы удается улучшить эти показатели. Циклы работы и изготовления плитки для покупного и самодельного вибропресса различаются:

- плитка формируется за одну минуту в устройстве изготовленном своими руками;

- у покупного вибропресса для тротуарной плитки, цикл формировки плитки составляет около 10 секунд.

Характеристика зоны формирования материала:

- вибростол на котором формируется плитка у самодельного прибора определяется размерами поддонов, используемыми в процессе работы, таким образом удается подсчитать количество плитки, изготовленной в процессе одного рабочего цикла;

- увеличение зоны формировки положительно сказывается на производительности прибора, а также на его мощности, общем весе;

- формировочная зона оборудования для плитки составляет около 30 квадратных сантиметров.

Еще один важный показатель – высота формы вибропресса для плитки:

- с помощью этого значения определяется максимальная высота изделия, которое изготавливает вибропресс, данный показатель определяют размеры рабочей зоны;

- также уделите внимание минимальному показанию высоты формы, оптимальное значение – 0,6 см.

Перед тем как вибропресс купить, обратите внимание на частоту его вибрации:

- если в процессе изготовления изделий не используется щебень, то достаточно частоты вибрации в 110 Гц, таким образом, рабочая смесь распределиться по форме самым лучшим образом;

- в противном случае, достаточно низшей частоты в 50 Гц.

Покупая вибропресс изучите его инструкцию, а именно показатель силы сжатия:

- от увеличения давления станка на изделия, повышается непосредственная плотность готового строительного материала;

- ручные и гидравлические устройства имеют абсолютно разную силу сжатия;

- для достижения нужной прочности изделия, в ручной агрегат загружается больше цемента и добавок, улучшающих прочностные характеристики материала, при этом, стоимость готовой тротуарной плитки увеличивается.

Изготавливая вибропресс своими руками, достаточно мощности устройства в 0,5 кВт. Для наращивания мощности используют несколько вибрационных источников. Составы с высокой подвижностью отличаются небольшой амплитудой колебаний, а смеси с низкими подвижными свойствами нуждаются в высокой амплитуде.

Для того, чтобы отрегулировать вибрацию устанавливается прибор в виде потенционера с переменным током. Учтите, что вибропресс нуждается в дополнительных требованиях к рабочей сети – некоторые устройства способны работать на однофазной сети в 220 Вт, а другие нуждаются в дополнительной трехфазной сети. Правильная разбалансировка и фиксация вибропресса – залог его успешной работы.

Для того, чтобы самостоятельно соорудить вибропресс для тротуарной плитки потребуется наличие качественного металла, подробных чертежей, сварочного аппарата, мощного электрического двигателя и гидроприводных элементов, при необходимости.

В качестве основных элементов устройства выступают:

- агрегат для формировки плитки, на котором установлен гидравлический привод;

- вибратор;

- оборудование оснастки.

После соединения всех этих частей в единую конструкцию начинается испытания оборудования, его регулировка, все элементы должны быть жестко закреплены. Перед началом работы также обязательно проверьте рабочий стол на горизонтальность.

На вибропресс цена довольно высокая, поэтому гораздо дешевле соорудить устройство самостоятельно.

Особенности производства вибропрессов

Для изготовления полноценного высококачественного оборудования, необходимо прежде всего запастись хорошими чертежами, в которых точно указаны размеры всех деталей. Некоторые умельцы оборудуют вибропресс рычажным механизмом, который значительно упрощает производственный процесс.

Для сборки вибропресса, выполните такие действия:

- стальной лист, толщиной около трех миллиметров, для разрезания его на детали потребуется болгарка;

- в месте сгиба металла, необходимо разрезать его на треть, во избежание растрескивания листа;

- соорудите матрицу, для соединения прихватов воспользуйтесь сварочным аппаратом;

- на нижней части вибропресса приварите стальной уголок, который повысит его устойчивость;

- в верхней и нижней части изделия также наварите уголки, они помогут зафиксировать вибратор;

- для того, чтобы прессовать раствор, позаботьтесь о сооружении специальных поддонов, по размеру матрицы.

В итоге получится прибор в виде устойчивой бездонной конструкции, которая удерживает вибратор. Станом монтируется на ковер из резины, предварительно обработанный с помощью масла. Далее производится загрузка в него раствора и его прессование. Готовая плитка устанавливается на ковер.

Вибропресс для блоков – рекомендации по выбору и использованию

Вибропрессы бу для блоков – отличный вариант для домашнего использования. Так как стоимость этих устройств более низкая, чем у новых, при этом качество работы – отличное.

Хороший станок для производства шлакоблока должен обладать такими характеристиками:

- наличие оптимального количества пустот внутри блока;

- расположение пустот в таком порядке, чтобы улучшить теплоизоляционные качества материала;

- рациональное использование веса материала в соотношении с его прочностью;

- экономия цементного раствора на производство шлакоблока;

- разнообразие вариантов сырья для работы;

- оптимальное соотношение веса и размера шлакоблока.

Если работа по изготовлению блоков будет производиться на частном участке, то рекомендуем приобрести оборудование с высокой производительностью.

Для домашнего использования вполне подойдет агрегат мощностью 0,18 кВт. Такое устройство обладает следующими преимуществами:

- с помощью оборудования удается сформировать только один блок;

- формирование блока производится с помощью одной формы;

- станок оборудуется дополнительными оснастками;

- существует возможность изготовления материала различного по ширине, высоте и длине;

- для производства шлакоблока используют различные составы;

- блоки выполняют как техническое, так и облицовочное назначение.

Изготавливая шлакоблок на данном станке для собственных нужд, позже можно запустить целый производственный процесс, получая от этого неплохую прибыль. Среди основных составляющих шлакоблока отметим:

- специализированный вибростол;

- одну форму;

- набор с останками;

- поддон;

- электрический двигатель.

Однако, учтите, что этот станок используется только для домашнего производства шлакоблока, но никак не для широких промышленных нужд.

Для большего производства шлакоблока, рекомендуем обратить внимание на вибростанки, имеющие три блок формы. Для обслуживания такого пресса потребуется несколько человек. С помощью данного оборудования одновременно формируется три блока, при этом оно производит термические блоки.

Выбирая вибропресс для загородного строительства обратите внимание прежде всего на соотношение между расходами по обслуживанию станка и его производительностью. Кроме того, рекомендуем приобретать станки, которые отличаются универсальностью применения и изготавливают не только шлакоблок, но и например, тротуарную плитку. Скорость работы должна быть оптимальной для использования материала по назначению.