Описание процесса гидратации цемента и его особенности

Образование цементного камня (бетона) в результате взаимодействия воды и строительной смеси основа современного строительства. Этот процесс известен как гидратация цемента, он носит необратимый характер, и правильное его прохождение во времени определяет качество строительных работ.

- Гидратация бетона или цемента

- Особенности реакции, как влияют компоненты

- Основные стадии затвердевания

- Схватывание цемента

- Процесс твердения цемента

- Как можно повлиять на процессы

Гидратация бетона или цемента

Ингредиенты цементного порошка вступают в химическое взаимодействие с водой и начинается кристаллизация в получаемом монолите. Для полноценного прохождения гидратации бетона соотношение объема цемента и жидкости составляет 3:2 и должно быть точно соблюдено. Тщательный замес раствора позволяет создавать однородную структуру камня и управлять временем схватывания монолита.

Время от начала замеса до начала схватывания – это тот период, в течение которого раствор должен попасть в форму или опалубку. Согласно строительных регламентов он равен 45 минутам, однако модифицирующими присадками и постоянным перемешиванием в миксере может быть растянут.

Обратите внимание! После заполнения раствором форм или опалубки процесс связывания компонентов (схватывание) происходит в течении 3-х часов и тоже может быть изменено добавками, технологией и внешней средой. Процесс набора заявленной прочности бетона достигает 28 дней, но твердение цемента не прекращается и длится годами.

Особенности реакции, как влияют компоненты

Основой цемента любой марки составляют 4 минеральных соединения в разных пропорциях входящие в строительную смесь:

- C3S трёхкальциевый силикат;

- C3A трёхкальциевый алюминат;

- C2S двухкальциевый силикат;

- C4AF четырёхкальциевый алюмоферрит.

Любой из них вступая в контакт с водой по-своему влияет на химический процесс в отдельных временных отрезках нелинейного графика превращения раствора в каменный монолит.

Трехкальциевый силикат C3S активно участвует в процессе кристаллизации раствора в монолит на всем его протяжении. Эта химическая реакция носит изотермический характер, и соединение C3S с водой обеспечивает выделение тепла при замесе, затем снижение нагрева при перемешивании. В период схватывания энергия выделяется интенсивно и в дальнейшем, на этапе нормального твердения, 28 суток постепенно снижается.

Трехкальциевый алюминат C3A отвечает за процесс схватывания раствора. Именно его взаимодействие с водой приводит к выделению тепла при схватывании в первое время после заливки. По мере набора прочности активность минерала слабеет, и он прекращает работу.

Двухкальциевый силикат C2S включается в работу при выходе процесса нормального твердения на финиш (90% набора прочности бетона), то есть примерно через месяц соединения цементной смеси с водой. Его действие продолжает укреплять изделия из бетона после достижения заявленной прочности. Введение пластификаторов в смесь может сократить месячный промежуток времени и заставить работать этот компонент раньше без потери качества.

Четырехкальциевый алюмоферрит C4AF работает как катализатор на финишном отрезке твердения бетона. Взаимодействуя с водой, двухкальциевым силикатом C2S, а также модифицирующими добавками он существенно улучшает характеристики бетона.

Гидратация цемента — это длительный процесс взаимодействия его с водой, каждый ингредиент в нем играет основную роль на своем отрезке времени.

Основные стадии затвердевания

В создании монолитного бетонного сооружения или товарной железобетонной продукции принято выделять два существенных этапа: схватывание цементного раствора и твердение бетонного массива. Последовательное успешное выполнение этапов позволяет получить запланированные характеристики сооружений.

Схватывание цемента

Первый этап длится не более суток. На скорость схватывания влияют соотношение основных ингредиентов цемента, модифицирующих присадок и температуры окружающей среды.

В зависимости от состава цементные смеси различаются:

- Быстрые, начало схватывания от 45 минут после замеса;

- Медленные, по истечении 2 часов соединения с водой;

- Средние, время схватывания между 45 и 120 минутами.

Температура окружающей среды для схватывания после выбора смеси играет определяющую роль. Зависимость от нее прямая: чем она выше, тем быстрее схватывается раствор цемента.

При комнатной температуре плюс 20° бетон схватится максимально через 3 часа (сам этап схватывания длится час).

Если заливка производится при 0° и ниже, процесс схватывания может затянутся до 20 часов. Это происходит из-за задержки начала этапа до 10 часов от заполнения форм.

При выпуске товарных бетонных изделий в камерах с насыщенным паром и высокой температурой (пропариванием) на заводах ЖБИ время схватывания сокращают до 20 минут.

Цементный раствор, который прошел этап схватывания, еще не продукт с нужными параметрами. Он еще не стал бетоном и может разрушаться при небольших нагрузках, терять образовавшиеся слабые связи, которые уже не восстановить. До завершения второго этапа нельзя производить механических работ и ухудшать температурный режим.

Процесс твердения цемента

Второй этап получения прочного бетона запускается примерно через сутки после начала гидратации. В первую неделю после схватывания цементный раствор приобретает до 70% заявленных характеристик. Затем твердение замедляется и на 90-95% прочности бетон выходит по истечении 28 дней. Остальные 5% прочностных характеристик цементный камень может добирать несколько лет.

Четырехнедельный срок твердения бетона определен производителями различных марок цементных смесей для гарантированного получения качественного монолита.

Во время застывания нельзя подвергать массив механическим воздействиям, чтобы не нарушать связи заполнителя с кристаллизирующимися частицами цемента. При необходимости, до 20-го дня процесса, можно увлажнять бетон, защищать от солнечного света (ультрафиолета) и обеспечить температуру выше 0° (желательно).

Как можно повлиять на процессы

На этапе схватывания гидратации бетона это еще подвижный материал и, пока он перемешивается, процесс твердения не начинается. На этом свойстве основана доставка раствора к месту строительства в автомобилях с работающими бетономешалками (миксерами). Но время задержки схватывания при помощи перемешивания раствора ограничено, особенно в жару. Бетон может свариться и не набрать прочность.

Залитый в форму или опалубку раствор должен правильно, согласно технологии затвердеть, а не высохнуть или замерзнуть. В противном случае он деформируется, трескается, образуются пустоты и увеличивается усадка.

Важно! После тщательного изучения инструкции до начала работы как можно точнее определить и подготовить объем цементной смеси и воды. Недостаток жидкости приведет к тому, что часть цемента не будет участвовать в гидратации, а при избытке воды неизбежно возникнут капилляры внутри массива. Бетон не будет монолитным и быстро разрушится при отрицательной температуре.

Для специальных условий обычный цемент не подходит, для них разработаны различные добавки, позволяющие получать качественные бетоны, работающие в агрессивных средах и критических температурах. При выборе или составлении формулы смеси необходимо это учитывать. Описание влияния присадок даны в регламентах на смеси.

Оснащение современных бетонных заводов дозирующим и смесительным оборудованием, а также совершенствование технологии укладки бетона позволяет получать качественные сооружения и изделия из цемента.

Методы определения активности цемента

Технология изготовления цемента своими руками

Особенности применения быстродействующего цемента

Технология применения глиноземистого цемента

Важная величина: как узнать время схватывания бетона

Бетон – один из наиболее применяемых в современном строительстве материалов благодаря прочности, доступности, разнообразию видов и методов обработки.

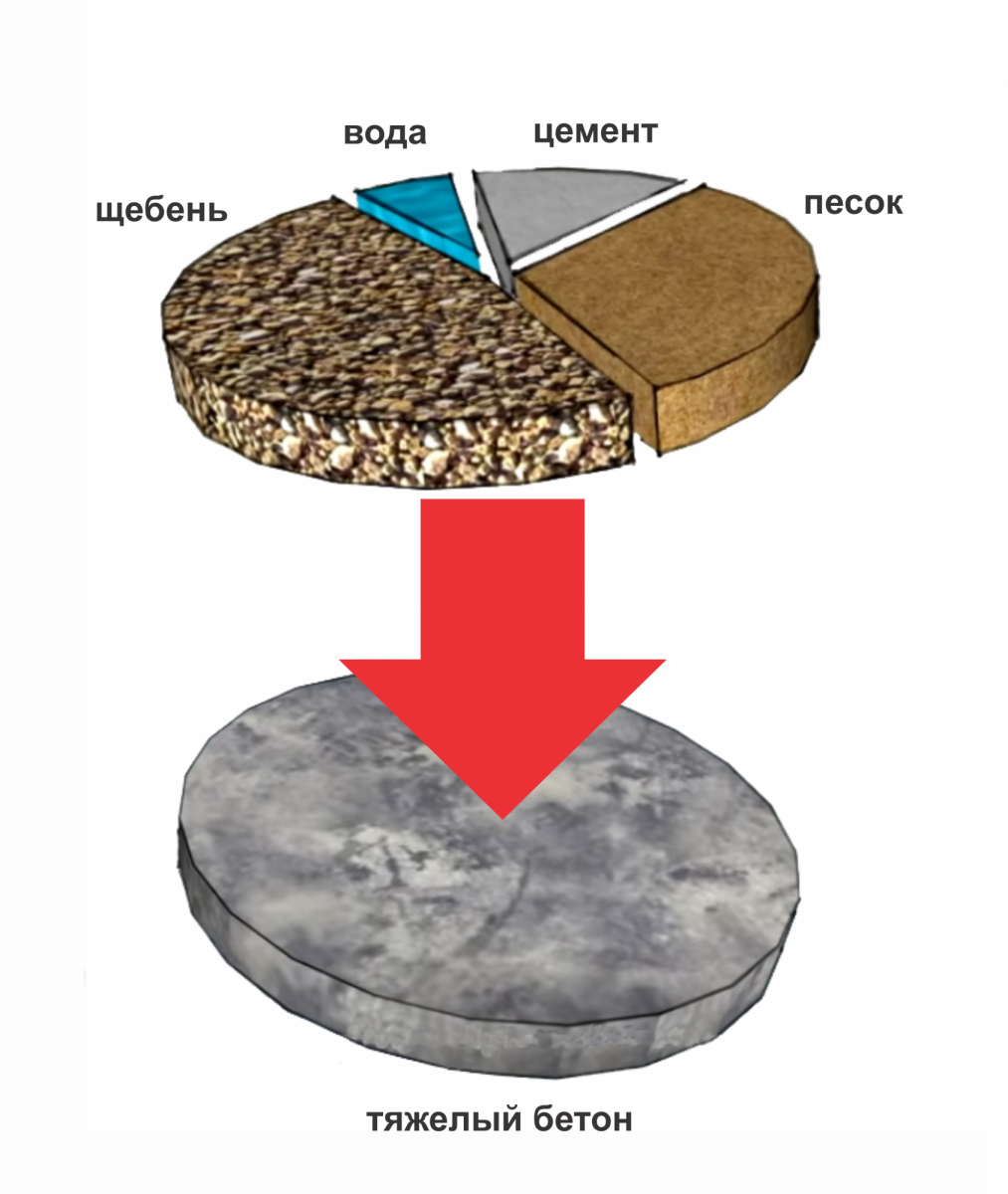

Замешанное из цемента и воды с добавлением заполнителей «тесто» может принимать любую заданную форму и, в результате твердения, образовывать прочный, долговечный материал – цементный камень.

Стадии набора прочности бетона

Как происходит превращение подвижного раствора в твердое вещество?

Чтобы понимать этот процесс, нужно представлять состав бетона.

Главным компонентом бетонной смеси является портландцемент. Это вяжущее составляющее, в основе которого 4 минерала:

C2S двухкальциевый силикат,

C3S трёхкальциевый силикат,

C3A трёхкальциевый алюминат,

C4AF четырёхкальциевый алюмоферрит.

Для приготовления бетонной смеси портландцемент смешивается с водой и заполнителями (шлак, гравий, щебень, песок). Иногда в смесь добавляются те или иные присадки, в зависимости от желаемых свойств бетона.

Минералы, входящие в состав цементного клинкера, при смачивании водой вступают в реакцию гидратации, в процессе которой образуются новые соединения, и бетон образует кристаллическую структуру.

Таким образом, твердение бетона – это кристаллохимический процесс.

В твердении бетона выделяют две стадии:

Бетон начинает схватываться уже через 2 часа, а через 60 минут после начала процесса он уже схватится. Пока бетон не схватился, его подвижность сохраняется.

Иногда, при невозможности немедленно заняться укладкой бетона, смесь слишком долго перемешивают, чтобы она не схватывалась. Это влияет на качество бетона не лучшим образом.

После того, как бетон схватился, начинается процесс твердения.

Сколько времени требуется на застывание

Полное отвердевание бетона может продолжаться многие месяцы, но во время строительных работ нужны определенные ориентиры, которых можно придерживаться.

Преждевременная нагрузка на бетон ную конструкцию может разрушить не набравший достаточной прочности бетон , а передерживание бетона в опалубке удорожает строительные работы и увеличивает продолжительность строительства.

Расчетной прочностью бетона называют ту прочность, которую бетон определенного класса достигает при нормальных условиях через 28 дней.

Срок твердения бетона без добавок

Как быстро бетон наберет прочность, зависит от многих факторов. В нормальных условиях скорость отвердевания бетона без добавок зависит от класса бетона.

В быту до сих пор встречается словосочетание «марка бетона». Оно ошибочно: по маркам классифицируется цемент, а бетон подразделяется на классы.

Таблица 1. Старая и новая маркировка бетона

Факторы, влияющие на твердение цементного раствора

Срок застывания бетона зависит от различных факторов:

качества исходных материалов;

температуры и влажности воздуха;

обработки бетона (утрамбовывание, виброобработка);

ухода за бетоном;

использования специальных добавок.

Согласно ГОСТ, нормальными условиями твердения бетона являются:

температура воздуха 18–22°С;

относительная влажность воздуха 100%.

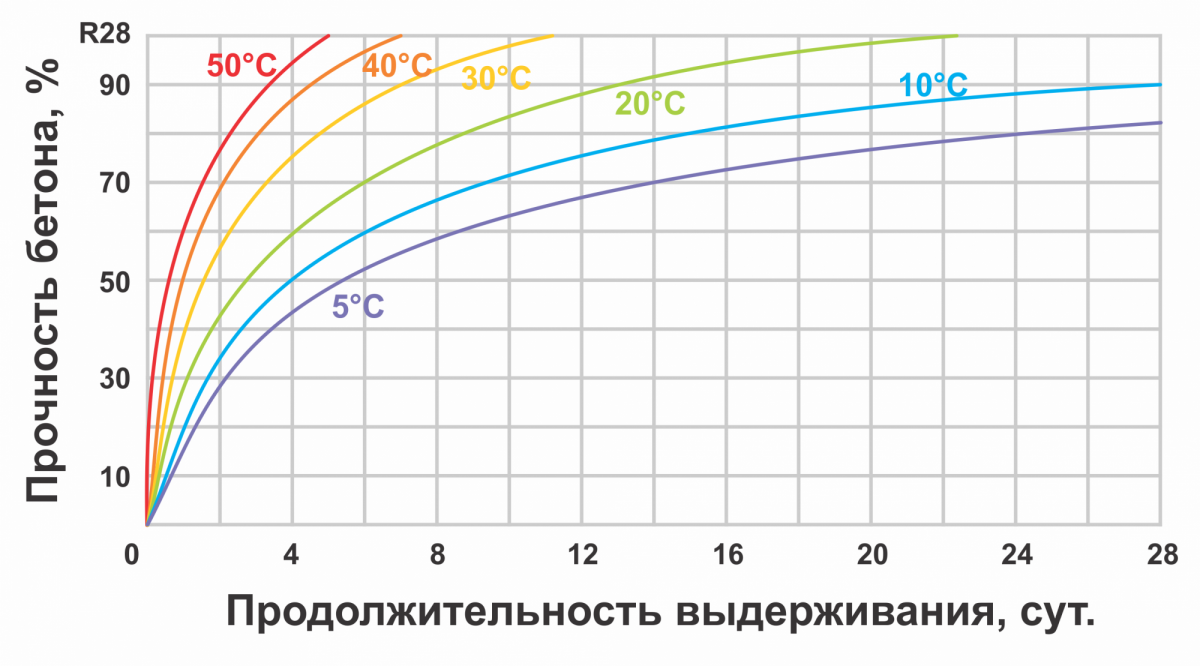

При изменении температуры меняется и скорость затвердевания бетона. При повышении температуры в диапазоне 0°С – 100°С каждые 10°С повышения температуры увеличивают скорость протекающих процессов в 2–4 раза.

График твердения бетона при разных температурах

Когда температура становится выше, схватывание и отвердение бетона ускоряются; при понижении температуры – замедляются. При температуре ниже 5° С процесс набора прочности резко замедляется, а при отрицательных температурах прекращается.

Уменьшение влажности воздуха замедляет процесс застывания, поскольку бетон быстрее сохнет, и воды становится недостаточно для гидратации.

Способы регулирования скорости отвердевания бетона

В зависимости от задач, может потребоваться увеличить или снизить скорость твердения бетона. Можно повлиять на процессы температурно или химически.

Ускорение твердения

Для увеличения скорости твердения, применяют:

снижение водоцементного соотношения (повышение жесткости смеси, что снижает удобоукладываемость);

добавление в бетон специальных добавок-ускорителей.

Замедление твердения

Когда может понадобиться замедление отвердевания:

при изготовлении высокомарочных смесей, которые застывают очень быстро из-за повышенного содержания вяжущего компонента;

при необходимости транспортировки готовой смеси на дальние расстояния;

при заливке бетона в несколько этапов.

В этих случаях применяют специальные добавки, которые замедляют реакцию гидратации и гидролиза минералов клинкера, откладывая процесс схватывания на несколько часов.

Как узнать точное время затвердевания бетона?

Сроки полного отвердевания разных видов бетона варьируются в зависимости от состава. Примерное представление о продолжительности процессов твердения бетона с использованием марок цемента М200, М250, М300, М400, М500 и так далее, можно узнать из статей, графиков, специальных таблиц.

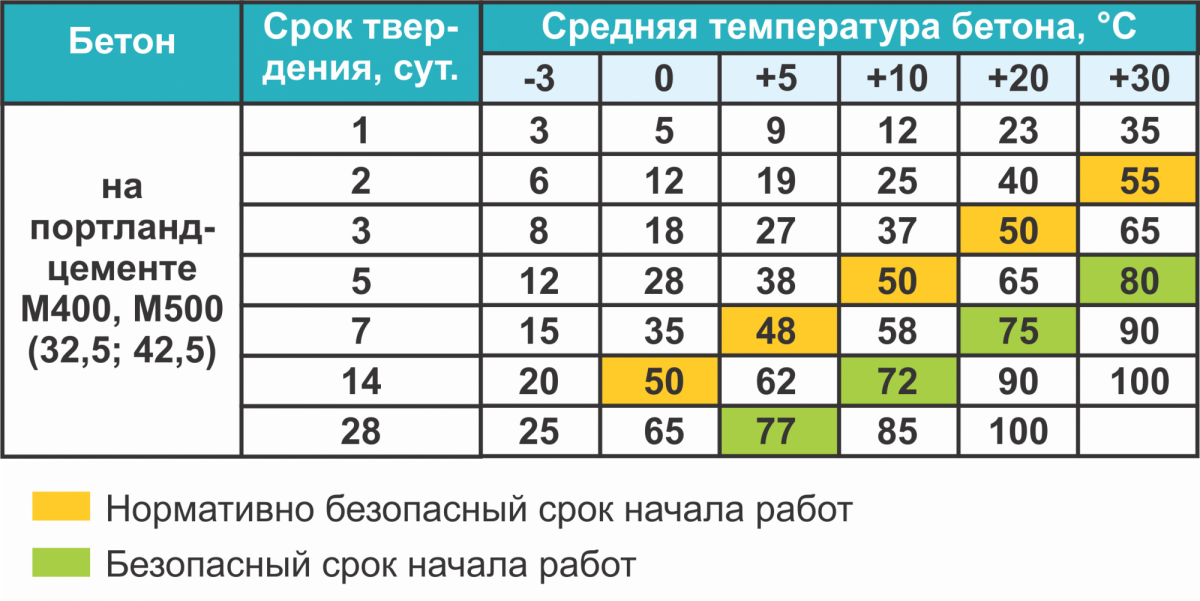

Таблица 2. Время застывания бетона на портландцементе М400, М500

Для того чтобы точно узнать, сколько времени понадобится, чтобы получить расчетную прочность бетона, используются два метода:

Узнать точные данные в лаборатории производителя.

Вызвать технолога на объект для взятия проб. Для образцов используют кубические отливки со стороной 10 см, которые должны твердеть в тех же условиях, что и основная конструкция. Затем проводятся испытания разрушающими методами, которые точно показывают марочную прочность бетона и сроки его схватывания и полного отвердевания.

Время застывания бетона в опалубке

Своевременная распалубка бетона повышает оборачиваемость оборудования для опалубки и оптимизирует сроки строительства.

Распалубочной прочностью называют прочность, достаточную, чтобы снять опалубку и дать стартовую нагрузку. Обычно она составляет 70% от расчетной прочности (или другую величину, оговоренную в проектной документации).

Для не ответственных конструкций, например, стяжек, отмостк и и других конструкций , работающих только на сжатие, допустима распалубка на 3–5-й день, по достижении прочности 30–40% от расчетной.

Современные бетоны с добавками могут достигать распалубочной прочности за 1–2 дня.

Сколько времени бетон застывает в воде

Твердение в воде – лучшие условия для набора прочности бетона. Непрерывное выдерживание в воде способствует более интенсивному увеличению модуля упругости, чем твердение на воздухе.

При выдерживании бетона на воздухе, на его поверхности, в результате обезвоживания, прекращается реакция гидратации, и образуются ячейки и поры; застывший на воздухе цементный камень имеет больше дефектов структуры, меньшую плотность и более высокую подверженность коррозии.

Уход за бетоном после заливки

Уход за бетоном имеет цель создать такие условия твердения, при соблюдении которых бетон будет набирать заданную прочность с нужной скоростью, а его структура будет максимально качественной.

Для оптимизации процесса отвердевания решающее значение имеет обеспечение правильной температуры и высокой влажности.

После укладки бетонной смеси и ее уплотнения (если таковое производилось), проводятся специальные мероприятия по уходу за бетоном.

Защита от испарения влаги

Отвердевание бетона внешне похоже на высыхание, но на самом деле, это реакция, которая происходит с обязательным участием воды. При застывании бетона на воздухе, его поверхность быстро высыхает, и реакция гидратации прекращается. Образуется разность давления в толще бетона и на его поверхности, что приводит к появлению дефектов в виде трещин .

Для защиты от пересыхания поверхность бетона закрывают водонепроницаемыми материалами, такими, как пленка, брезент, в некоторых случаях, слой опилок или песка, который постоянно смачивают.

Обеспечение равномерной температуры

При заливке массивных конструкций (например, плит фундамента) возникает еще одна проблема – температурный градиент.

Реакции гидратации происходят с выделением тепла. В массивных конструкциях возникает разница между температурами в толще бетона и на его поверхности. В толще слоя бетона температура может достигать 50–80°С. Если разница с температурой поверхности превышает 20–30°С, может произойти разрыв структуры бетона, что влечет интенсивное образование трещин на внешней стороне конструкции и потерю прочности.

Чтобы предотвратить градиент температур, необходимо снизить температуру всей конструкции. Для этого, после укрытия паро- или водонепроницаемым материалом, на поверхность бетона льют холодную воду, меняя ее после нагрева.

Снижение температуры не должно быть резким. Допускается снижать ее на 1–2° С в час, а для некоторых типов конструкций не более, чем на 12–13°С в сутки (эта информация указывается в регламенте).

Для проведения этих мероприятий необходимо знать точную температуру в толще бетона; по регламенту, ее необходимо измерять в первые сутки каждые 1–2 часа, а затем 1 раз в 8 часов и фиксировать полученные данные в специальных журналах . Для того, чтобы иметь возможность измерять температуру, при заливке в бетон вставляют трубочки на расстоянии не более 8 м друг от друга.

Защита от охлаждения

В зимнее время возникает задача сохранить тепло в бетоне , поскольку при температуре ниже плюс 5 ° С затвердевание прекращается. Главной задачей становится обеспечение твердения до приобретения бетоном критической прочности.

Критической прочностью называют прочность в зимнее время, по достижении которой замерзание воды в порах бетона уже не носит разрушающий характер (обычно 30-50% от расчетной прочности).

Используются разные методы сохранения тепла:

Прогрев электродами или инфракрасным излучением (последнее технологически сложно).

Установка тепляков с прогретым воздухом.

Использование сохраненного тепла реакции гидратации («тепловой осмос» или «метод термоса), для которого поверхность бетона укрывают теплоизоляционными материалами, такими, как минераловатные плиты, рулонные материалы в несколько слоев.

Противоморозные добавки. Если раньше использовался хлорид кальция, сейчас его применение, как и других хлоридов, не рекомендуется из-за агрессивного воздействия на арматуру. Чаще используют формиат кальция или натрия и другие соли-электролиты, снижающие температуру замерзания воды либо готовые комплексные добавки, обладающие не только противоморозным, но и пластифицирующим действием.

Применение добавок-ускорителей совместно с тепловой обработкой. В этом случае добавки нужны для быстрого достижения критической прочности, затем, при помощи согревающих или сохраняющих тепло мероприятий, обеспечивается оптимальная температура до достижения расчетной прочности бетона.

Надо ли поливать бетон водой?

Поскольку водная среда оптимальна для завердевания, полив бетона водой целесообразен, но только в летнее время, особенно, в жаркую погоду. Интенсивное обеспечение влажности позволяет снизить вероятность появления дефектов.

Набор прочности бетона – сложный химический процесс, который зависит от множества факторов. Для оптимизации строительных работ используются методы тепловлажностной обработки бетона. Современное решение – использование специальных добавок, регулирующих скорость отвердевания.

Что такое гидратация цемента?

Необратимый процесс, во время которого бетон теряет свою подвижность, именуют гидратация цемента. Это весьма важный, определяемый нормативами показатель. Он выявляет качество материала.

Гидратация цемента — что это такое

Этим термином обозначают физико-химический процесс, при котором происходит связывание компонентов цементного порошка с жидкостью. Чтобы разобраться в особенностях этого действия, нужно скрупулезно исследовать состав цемента. Только тогда получится понять, как взаимодействуют ингредиенты порошка с водой, что влияет на период схватывания цемента, изучить остальные характеристики стройматериала. В его состав включены активные добавки минеральной природы, благодаря которым бетон медленно набирает требуемый уровень своей прочности. Какой бы марки и типа не был цемент, он содержит в себе четыре минеральных вещества:

- двухкальцивеый силикат;

- трехкальциевый силикат;

- трехкальциевый алюминат;

- четырехкальциевый алюмоферит.

Рисунок 1. Химический состав бетона

Рисунок 1. Химический состав бетона

Влияние компонентов на гидратацию

Каждый из таких компонентов чрезвычайно важен, все они обладают специфическими характеристиками, помогающими влиять сначала на схватывание, а затем и твердение цемента. Одни начинают незамедлительно взаимодействовать с влагой, иные действуют постепенно, спустя определенное время. Рассмотрим, как на гидратацию влияет каждый ингредиент:

- Двухкальциевый силикат вступает в работу только спустя месяц после момента затвердения бетона. До этого он не участвует в процессе, ожидая своей очереди. Наличие специальных пластификаторов, присутствующих в бетонной смеси, помогает значительно сократить период бездействия без риска ухудшения прочности материала. Этот ингредиент функционируют в долгосрочной перспективе, позволяя укреплять со временем монолит бетонной заливки.

- Трехкальциевый силикат функционирует активно весь период существования цемента. Это вещество — основа смеси, именно оно запускает процесс, именуемый гидратацией. Когда он стартует, выделяется тепло, которое существенно повышает температуру смеси.

- Трехкальциевый алюминат обеспечивает процесс схватывания, поскольку он наиболее активный компонент. Это вещество обеспечивает неуклонное нарастание прочности монолита в самые первые несколько дней после заливки. Потом ингредиент работу прекращает.

- Четырехкальциевый алюмоферит, хотя и оказывает минимальное воздействие на твердение и набор прочности монолита, все равно чрезвычайно важен. Его работа стартует на финишном этапе, когда уже давно запущена процедура затвердевания цемента. Этот компонент улучшает достигнутые характеристики, тем самым завершая процесс.

Каждый перечисленный минеральный компонент определяет качество цемента, обеспечивает правильное течение процесса гидратации. Когда порошок смешивают с водой, внутри раствора немедленно появляются внутрикристаллические связи, которые определяют медленно нарастающую прочность, благодаря которой бетон в итоге приобретает состояние, схожее по параметрам с искусственным камнем.

Особенности гидратации

Из-за того, что период схватывания цемента быстротечен (45–90 минут), смесь требуется готовить незадолго до использования, оставляя время для выполнения заливки до финиша реакции, когда обрабатывать смесь уже невозможно либо бесполезно. Чтобы реакция гидратации полноценно произошла, пропорции объемов цемента с жидкостью должны соответствовать значению 3:2. Только четверть молекул воды химически связывают с порошком, остальные сохраняются в бетонных порах, имея связанный физически вид.

При уменьшении количества воды гидратация произойдет не полностью, в случае повышения ее объема — к развитию капиллярных пор внутри монолита, которые снизят его прочность. Инструкции к каждой конкретной марке цемента либо бетона всегда информируют о точных требуемых объемах составляющих.

Состав цемента и его гидратация

Как ранее уже было указано, на твердение портландцемента влияют четыре минеральных ингредиента, полученные при производстве этого связующего продукта. Поведение каждой составляющей значительно отличается и зависит о стадии схватывания монолита. Одни компоненты реагируют на появление воды немедленно, иные дожидаются своей очереди, а некоторые вообще вроде бы не участвуют в процессе.

Но все они при взаимодействии с водой начинают химическую реакцию, обеспечивающую нарастание, затем сцепление, а в итоге осаждение кристаллов насыщенных влагой соединений. Если рассматривать мероприятие с точки зрения химика, то оно является кристаллизацией.

Основные стадии затвердевания

Непосредственно процесс затвердевания монолита делится на два этапа. Сначала раствор схватывается, а затем твердеет. Первая стадия длится примерно сутки после приготовления смеси. На ее скорость влияет в основном только температура окружающего воздуха:

- Когда термометр показывает около 20° тепла, бетон схватится примерно через пару часов после замешивания. Окончательное же схватывание гарантировано через 3 часа. То есть, этап схватывания длится примерно час.

- Если температура воздуха 0°, такой процесс происходит дольше, может длиться даже 20 часов. Это связано с оттягиванием времени начала схватывания — процесс стартует только спустя 6–10 часов.

Рисунок 2. Бетон

Рисунок 2. Бетон

Одновременно фактором влияния, определяющим скорость схватывания, становятся специфические добавки. Они способны ускорять или замедлять химическую реакцию.

Все время, пока длится этап схватывания, бетон сохраняет подвижность. Он подвержен любым механическим воздействиям. При осуществлении любых мероприятий относительно еще не успевшего схватиться монолита, нужно понимать, что они удлиняют срок его первоначального схватывания.

Финальный этап получения качественного монолита — твердение раствора. Оно происходит незамедлительно после завершения предыдущей фазы. Сам такой процесс чрезвычайно медленный, нередко он тянет несколько лет. В самые первые дни твердения монолит еще динамичен, отличается нелинейностью состояния.

Заключение

Гидратацию цемента нужно понимать, чтобы обеспечивать технологию выпуска качественного бетона. Приступая к созданию цементного раствора, требуется правильно составлять водо-цементную пропорцию, точно отмерять иные компоненты бетона, действовать строго по инструкции. Это гарантирует раствору создание идеальных условий, чтобы все реакции в нем проходили по правилам.

Что такое гидратация цемента и для чего нужно знать процессы, происходящие с ним

Гидратация цемента – это процесс прохождения реакции между компонентами смеси и водой. Без воды бетонный раствор получить не удастся, так как именно при ее добавлении начинается стадия схватывания цемента, а потом и твердения. Эти два этапа считаются основными для приобретения смесью заявленных характеристик (в первую очередь прочности, а также других важных параметров).

Согласно стандартам, начало схватывания портландцемента должно наступать через 45 и более минут после замеса смеси. После того, как процесс схватывания завершился (до 3 часов по регламенту), начинается твердение цементного раствора. Это более длительный процесс, который может занимать годы.

Марочной прочности бетонная смесь достигает через 28 дней, но и по истечении этого периода процесс твердения и набора камнем прочности продолжается.

Знать о том, каким образом проходит схватывание и твердение портландцемента, нужно обязательно. Уделив внимание этим этапам, удастся избежать ошибок при замесе и заливке, которые часто приводят к потере раствором клеящей способности, понижению прочности, деформациям и другим неприятным последствиям. Немаловажны эти знания и для производства, использования разнообразных добавок к цементу, которые меняют определенные характеристики и свойства монолита, способны продлевать или сокращать стадии.

Гидратация цемента — что это такое

Этим термином обозначают физико-химический процесс, при котором происходит связывание компонентов цементного порошка с жидкостью. Чтобы разобраться в особенностях этого действия, нужно скрупулезно исследовать состав цемента. Только тогда получится понять, как взаимодействуют ингредиенты порошка с водой, что влияет на период схватывания цемента, изучить остальные характеристики стройматериала. В его состав включены активные добавки минеральной природы, благодаря которым бетон медленно набирает требуемый уровень своей прочности. Какой бы марки и типа не был цемент, он содержит в себе четыре минеральных вещества:

- двухкальцивеый силикат;

- трехкальциевый силикат;

- трехкальциевый алюминат;

- четырехкальциевый алюмоферит.

Рисунок 1. Химический состав бетона

Проведение опытов по установлению сроков схватывания

Установка сроков схватывания регламентировано ГОСТом 310.3-76. Для получения нормальной густоты вяжущего теста используют прибор Вика, представленный на рисунке 1.

Рисунок 1 – Устройство прибора Вика

В сферической металлической чаше замешивают цементный раствор предварительно просчитанного состава. Затем трапециевидное кольцо заполняется полученным объемом цементной смеси. Емкость размещается под иглой.

Важно! Для измерения густоты применяют пестик, а для установления сроков схватывания дополнительно размещают иглу.

Допустимым значением густоты считается, если пестик прибора не доходит до пластины на расстоянии от 5 до 7 мм. При отклонениях показателей регулируют водоцементное (В/Ц) отношение.

Перед началом проведения работ важно удостовериться в правильности работы прибора, а детали, соприкасающиеся со смесью, должны быть покрыты машинным маслом.

Для установки срока схватывания к пестику подцепляют иглу. Иглу погружают в тесто с периодичностью в 10 минут. Началом затвердевания считают период, который потребовался от момента добавления к вяжущему воды до того, как игла не будет доходить до нижней пластины от 2 до 4 мм. Сроки конца схватывания наступают, когда игла погружается максимум на 2 мм.

Ложное схватывание (ЛС) определяется на том же приборе, только вместо пестика устанавливается усечённый конус. Перед началом работ необходимо замесить раствор из цемента, мелкого заполнителя и воды. Соотношение использованных компонентов регламентируется ГОСТ Р 56588-2015. В форму со смесью погружают конус через 15 минут, а затем спустя 1 час фиксируют показания прибора. Ложным схватывание считается, если замеры соответствуют первому типу, согласно таблице 1.

Таблица 1 – Определение ложного схватывания в зависимости от результатов испытаний

| Тип схватывания | Глубина погружения конуса в тестовый образец (раствор), мм | ||

| После перемешивания | После вторичного перемешивания спустя 30 минут | ||

| Спустя 15 минут | Спустя 60 минут | ||

| Первый тип ЛС | Менее 15 | Менее 10 | Более 45 (включительно) |

| Второй тип ЛС | От 15 (включительно) до 50 | От 10 (включительно) до 50 | Более 45 (включительно) |

| Быстрое схватывание | Менее 50 | Менее 50 | Менее 45 |

Влияние компонентов на гидратацию

Каждый из таких компонентов чрезвычайно важен, все они обладают специфическими характеристиками, помогающими влиять сначала на схватывание, а затем и твердение цемента. Одни начинают незамедлительно взаимодействовать с влагой, иные действуют постепенно, спустя определенное время. Рассмотрим, как на гидратацию влияет каждый ингредиент:

- Двухкальциевый силикат вступает в работу только спустя месяц после момента затвердения бетона. До этого он не участвует в процессе, ожидая своей очереди. Наличие специальных пластификаторов, присутствующих в бетонной смеси, помогает значительно сократить период бездействия без риска ухудшения прочности материала. Этот ингредиент функционируют в долгосрочной перспективе, позволяя укреплять со временем монолит бетонной заливки.

- Трехкальциевый силикат функционирует активно весь период существования цемента. Это вещество — основа смеси, именно оно запускает процесс, именуемый гидратацией. Когда он стартует, выделяется тепло, которое существенно повышает температуру смеси.

- Трехкальциевый алюминат обеспечивает процесс схватывания, поскольку он наиболее активный компонент. Это вещество обеспечивает неуклонное нарастание прочности монолита в самые первые несколько дней после заливки. Потом ингредиент работу прекращает.

- Четырехкальциевый алюмоферит, хотя и оказывает минимальное воздействие на твердение и набор прочности монолита, все равно чрезвычайно важен. Его работа стартует на финишном этапе, когда уже давно запущена процедура затвердевания цемента. Этот компонент улучшает достигнутые характеристики, тем самым завершая процесс.

Каждый перечисленный минеральный компонент определяет качество цемента, обеспечивает правильное течение процесса гидратации. Когда порошок смешивают с водой, внутри раствора немедленно появляются внутрикристаллические связи, которые определяют медленно нарастающую прочность, благодаря которой бетон в итоге приобретает состояние, схожее по параметрам с искусственным камнем.

Особенности гидратации

Из-за того, что период схватывания цемента быстротечен (45–90 минут), смесь требуется готовить незадолго до использования, оставляя время для выполнения заливки до финиша реакции, когда обрабатывать смесь уже невозможно либо бесполезно. Чтобы реакция гидратации полноценно произошла, пропорции объемов цемента с жидкостью должны соответствовать значению 3:2. Только четверть молекул воды химически связывают с порошком, остальные сохраняются в бетонных порах, имея связанный физически вид.

При уменьшении количества воды гидратация произойдет не полностью, в случае повышения ее объема — к развитию капиллярных пор внутри монолита, которые снизят его прочность. Инструкции к каждой конкретной марке цемента либо бетона всегда информируют о точных требуемых объемах составляющих.

Водостойкая краска по бетону и её применение

Ассортимент красок для бетона огромен. Они не только придают ухоженный вид сооружению, но и защищают его от излишней грязи, пыли и влаги. Для защиты от влажности подойдут несколько видов красок:

Акриловые

Краска состоит из полимеров и смол акрила. Принцип действия: образует на поверхности плёнку, противостоящую влаге. Область применения – мало отапливаемые помещения, гаражи, спортивные залы.

Эпоксидные

Как и предыдущая, обладает водоотталкивающими свойствами, высыхает в течение 12-24 часов. Используется при покраске промышленных бетонных поверхностей.

Резиновая

Такую краску готовят из водно-дисперсионного раствора с добавлением акрилатов. Принцип действия: после нанесения образуется полимерная плёнка, которая высыхает за 15-20 минут. Применяется в холодных помещениях без отопления.

Состав цемента и его гидратация

Как ранее уже было указано, на твердение портландцемента влияют четыре минеральных ингредиента, полученные при производстве этого связующего продукта. Поведение каждой составляющей значительно отличается и зависит о стадии схватывания монолита. Одни компоненты реагируют на появление воды немедленно, иные дожидаются своей очереди, а некоторые вообще вроде бы не участвуют в процессе.

Но все они при взаимодействии с водой начинают химическую реакцию, обеспечивающую нарастание, затем сцепление, а в итоге осаждение кристаллов насыщенных влагой соединений. Если рассматривать мероприятие с точки зрения химика, то оно является кристаллизацией.

Водостойкий герметик для бетона: виды и области применения

Акриловый герметик

Преимущества герметиков на водной основе (в сравнении с герметиками на основе растворителей):

- не выпускают вредных паров в атмосферу;

- намного безопаснее для применения, особенно в помещении;

- их легче и дешевле наносить, т. к. можно распылять с помощью дешевого пластикового садового опрыскивателя, и они не высыхают в жаркую погоду;

- устраняют или уменьшают большинство проблем герметиков, включая пузыри и следы от роликов;

- часто более долговечны;

- доступны с глянцевой или матовой отделкой;

- не затемняют поверхность так же сильно, как герметики на основе растворителей, поэтому поверхность выглядит намного естественнее. Для некоторых это является преимуществом при установке декоративного бетона.

Нельзя не отметить, что герметики на водной основе имеют и некоторые недостатки:

- их очень трудно удалить;

- плохо работают при температуре ниже +10 градусов по Цельсию;

- герметики на водной основе замерзнут и станут непригодными для использования гораздо быстрее, чем акриловые краски на основе растворителей;

- не создают эффекта потемнения, который особенно важен при работе с декоративным бетоном;

- не подходят для регионов и помещений с высокой влажностью.

Полиуретановый герметик

Типичные области применения полиуретановых герметиков включают в себя:

- полы в местах с интенсивным движением, чтобы обеспечить хорошую устойчивость к царапинам и пятнам;

- для подчеркивания красоты штампованного или открытого бетона;

- бетонные столешницы.

Большинство полиуретанов не переносят влагу до отверждения, поэтому их не следует наносить на влажные поверхности: произойдет химическая реакция, которая приведет к вспениванию и образованию пузырьков. Они также не позволяют парам влаги выходить из бетона, что может создавать проблемы на некоторых бетонных поверхностях.

Цементный герметик

Цементные герметики идеально подходят для работы с бассейнами, подвалами и другими внутренними или наружными узлами, состоящими из плит. Существуют продукты, устойчивые к высокому давлению воды.

Силильный модифицированный полимер (SMP)

SMP не содержат кислот и идеально подходят для широкого спектра гидроизоляционных задач. Силилированные модифицированные полимеры взаимодействуют с таким же разнообразием субстратов, что и стандартный силиконовый герметик, но обладают гораздо более высокой прочностью сцепления и отслаивания.

Битумный герметик

Растворы битумного герметика обладают превосходной устойчивостью к большинству растворов солей, воды, спирта, разбавленных кислот и щелочей. Это делает битум идеальным продуктом для гидроизоляции материалов, используемых для наружных работ, например, в кровле.

Основные стадии затвердевания

Непосредственно процесс затвердевания монолита делится на два этапа. Сначала раствор схватывается, а затем твердеет. Первая стадия длится примерно сутки после приготовления смеси. На ее скорость влияет в основном только температура окружающего воздуха:

- Когда термометр показывает около 20° тепла, бетон схватится примерно через пару часов после замешивания. Окончательное же схватывание гарантировано через 3 часа. То есть, этап схватывания длится примерно час.

- Если температура воздуха 0°, такой процесс происходит дольше, может длиться даже 20 часов. Это связано с оттягиванием времени начала схватывания — процесс стартует только спустя 6–10 часов.

Рисунок 2. Бетон

Одновременно фактором влияния, определяющим скорость схватывания, становятся специфические добавки. Они способны ускорять или замедлять химическую реакцию.

Все время, пока длится этап схватывания, бетон сохраняет подвижность. Он подвержен любым механическим воздействиям. При осуществлении любых мероприятий относительно еще не успевшего схватиться монолита, нужно понимать, что они удлиняют срок его первоначального схватывания.

Финальный этап получения качественного монолита — твердение раствора. Оно происходит незамедлительно после завершения предыдущей фазы. Сам такой процесс чрезвычайно медленный, нередко он тянет несколько лет. В самые первые дни твердения монолит еще динамичен, отличается нелинейностью состояния.

Твердение цемента

Цемент – популярный строительный материал, получаемый искусственным путем. Он представляет собой мелкодисперсный порошок, который при взаимодействии с водой превращается в пластичную массу, способную затвердевать даже в условиях высокой влажности. Физико-химический процесс взаимодействия цемента с водой называется гидратацией. В результате его протекания растворы и смеси, изготовленные на базе цементного вяжущего, после твердения приобретают высокую прочность, водонепроницаемость, устойчивость к температурным перепадам.

Гидратация цемента – особенности процесса

Гидратация – это необратимый процесс, при котором молекулы воды соединяются с молекулами минералов, входящих в состав цемента. В результате таких взаимодействий образуется пластичная масса, которая после затвердевания преобразуется в камнеподобное твердое тело.

В нормативной документации указываются допустимые водоцементные соотношения, которые зависят от применяемой марки цемента и требуемых характеристик получаемых продуктов. При достаточном количестве химически связывается примерно 25 % воды, остальная жидкость переходит в физически связанное состояние. Введение в материал воды в количестве меньше допустимого приводит к неполной гидратации, а больше допустимого – к образованию пор. В обоих случаях прочностные характеристики конструкции снижаются.

Основные стадии гидратации

Первая стадия гидратации цементного вяжущего – схватывание, протекающее в первые часы после затворения сухих компонентов водой. Время начала схватывания и скорость протекания этого процесса определяют следующие факторы:

- Температура окружающей среды. Чем она выше, тем быстрее протекает процесс. При комнатной температуре он длится до трех часов, при высоких температурах, созданных в камерах пропаривания, – до 20 минут. При 0 °C схватывание может занять до 20 часов.

- Состав вяжущего – номенклатура и соотношение минеральных компонентов, применяемые добавки. По ГОСТу 30515-2013 выделяют по скорости схватывания при стандартных условиях (+20 °C, относительная влажность – 75 %) три категории цементов: медленно схватывающиеся (начало процесса – через 2 часа после затворения), нормально схватывающиеся (начало схватывания – от 45 минут до 2 часов после затворения), быстро схватывающиеся (начало схватывания – до 45 минут после затворения цемента водой).

- Тонкость помола – чем порошок мельче, тем быстрее происходит схватывание.

Ненадолго отложить начало схватывания позволяет перемешивание пластичного материала. В вязком продукте даже при перемешивании через определенное время начинаются необратимые процессы, которые негативно влияют на прочность отвердевшего элемента. Строители называют такое явление «свариванием бетона». Скорость схватывания и последующего твердения можно изменить введением в состав раствора или бетона пластификаторов и других добавок.

Следующий после схватывания более длительный этап – твердение цемента. Этот процесс, который обычно начинается в течение суток после начала гидратации, может протекать в течение нескольких лет. В течение первых 7 дней созданная конструкция приобретает примерно 70 % прочности. Через 28 дней после заливки раствор или смесь набирают марочную прочность. Она составляет примерно 90-95 % от максимального показателя, для достижения которого требуется несколько лет.

Для получения качественного конечного продукта обеспечивают нормальные условия твердения цемента. Для этого необходимо:

- Оградить конструкцию от малейших механических воздействий, поскольку связи, созданные на начальных этапах гидратации, – непрочные. Они легко разрушаются и восстановлению не подлежат.

- Первые 2-3 недели для нормального протекания в гидратации создавать влажную среду и оберегать конструкцию от прямого воздействия солнечных лучей.

- Не допускать резких перепадов температуры. Для этого конструкцию засыпают небольшим слоем песка или опилок, укрывают утепляющими матами.

Такие меры, принятые во время твердения цемента, позволят снизить усадку конструкции, избежать появления трещин и деформаций.

Зависимость процесса гидратации от химического состава цемента

Механизмы схватывания и твердения цемента зависят от номенклатуры и процентного соотношения компонентов вяжущего. Некоторые из них начинают взаимодействовать с водой на начальной стадии гидратации, другие – через определенный промежуток времени.

В состав портландцемента входят:

- C2S – двухкальциевый силикат. Этот компонент вступает в реакцию с водой не сразу, а примерно через месяц после набора продуктом марочной прочности. Он положительно влияет на прочностные показатели бетона в долгосрочной перспективе. Применение пластификаторов ускоряет вступление двухкальциевого силиката в реакцию твердения цемента.

- C3S – трехкальциевый силикат. Этот компонент участвует во взаимодействии с водой с самого начала приготовления смеси или раствора и в течение всего периода гидратации. Но наибольший вклад он вносит в период набора марочной прочности материала.

- C3A – трехкальциевый алюминат. Способствует нарастанию прочности материала в первые дни твердения. В более поздний период он перестает работать.

- C4AF – четырехкальциевый алюмоферит. Вступает в действие уже в ходе твердения. Улучшает характеристики бетона на самых поздних сроках набора прочности.

Как можно ускорить или замедлить схватывание и твердение цемента

При проведении строительных работ часто возникают ситуации, требующие сокращения времени схватывания и твердения цемента, решить эту проблему позволяет применение специальных добавок. Они понадобятся при проведении бетонирования в зимних условиях или при необходимости увеличить темпы строительства.

Наиболее популярные присадки-ускорители твердения цемента:

- 4 %-е нитрат кальция или нитрат натрия, нитрит-нитрат кальция или хлорида кальция, нитрит-нитрат сульфата натрия;

- 2 %-й сульфат натрия;

- 2 %-й хлорид кальция – используется для армированных конструкций;

- 3 %-й хлорид кальция – предназначен для неармированных бетонных элементов.

Замедлители гидратации цемента используются в основном при возведении масштабных конструкций – крупноразмерных фундаментов, чаш бассейнов, гидротехнических и подземных объектов.

Функции замедлителей выполняют пластификаторы и гиперпластификаторы. Применение таких добавок позволяет сохранить подвижность бетонных растворов и их рабочие характеристики в течение 24-48 часов после затворения вяжущего водой.

Гидратация цемента – важный процесс, который должен протекать с соблюдением правил, установленных государственными нормативами и проектной документацией для конкретного строительного объекта. Благодаря разработке широко спектра добавок стало возможным регулирование в широких пределах начала и скорости схватывания пластичного материала, его подвижности, прочности на разных стадиях твердения, коррозионной стойкости и других характеристик.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Гидратация цемента и бетона: начало схватывания и застывания

Явление гидратации вяжущего вещества считается одним из важных элементов протекания химических реакций. Гидратация – образующиеся химические процессы во время добавления жидкости к цементному клинкеру.

Общие сведения

После добавления к цементному вяжущему водного компонента получается смесь пластичной структуры с ярко выраженными коллоидными свойствами. Под воздействием воздуха цементное тесто начинает затвердевать. В результате образуется искусственный строительный камень, обладающий рядом физических показателей.

Если к цементу добавить заполнители и наполнители, то в ходе гидратации химических соединений материалы связываются с инертными частицами, образуя высокопрочный бетон. Прочностные характеристики достигаются после регламентируемого срока для твердения.

Цементы условно подразделяют:

- Воздушного твердения (отвердения осуществляется при контакте с воздухом).

- Гидравлического затвердевания (после предварительного твердения на воздухе, прочностные характеристики способны увеличиваться в жидкой среде).

Согласно испытаниям, наиболее активным минералом клинкера считается трехкальциевый силикат. При максимальном содержании 3CaO·SiO2 образцы имеют наивысшие показатели испытаний на сжатие.

Затвердевание подразделяют на три этапа:

- подготовительный;

- коллоидация;

- кристаллизация.

Проведение опытов по установлению сроков схватывания

Установка сроков схватывания регламентировано ГОСТом 310.3-76. Для получения нормальной густоты вяжущего теста используют прибор Вика, представленный на рисунке 1.

Рисунок 1 – Устройство прибора Вика

В сферической металлической чаше замешивают цементный раствор предварительно просчитанного состава. Затем трапециевидное кольцо заполняется полученным объемом цементной смеси. Емкость размещается под иглой.

Важно! Для измерения густоты применяют пестик, а для установления сроков схватывания дополнительно размещают иглу.

Допустимым значением густоты считается, если пестик прибора не доходит до пластины на расстоянии от 5 до 7 мм. При отклонениях показателей регулируют водоцементное (В/Ц) отношение.

Перед началом проведения работ важно удостовериться в правильности работы прибора, а детали, соприкасающиеся со смесью, должны быть покрыты машинным маслом.

Для установки срока схватывания к пестику подцепляют иглу. Иглу погружают в тесто с периодичностью в 10 минут. Началом затвердевания считают период, который потребовался от момента добавления к вяжущему воды до того, как игла не будет доходить до нижней пластины от 2 до 4 мм. Сроки конца схватывания наступают, когда игла погружается максимум на 2 мм.

Ложное схватывание (ЛС) определяется на том же приборе, только вместо пестика устанавливается усечённый конус. Перед началом работ необходимо замесить раствор из цемента, мелкого заполнителя и воды. Соотношение использованных компонентов регламентируется ГОСТ Р 56588-2015. В форму со смесью погружают конус через 15 минут, а затем спустя 1 час фиксируют показания прибора. Ложным схватывание считается, если замеры соответствуют первому типу, согласно таблице 1.

Таблица 1 – Определение ложного схватывания в зависимости от результатов испытаний

| Тип схватывания | Глубина погружения конуса в тестовый образец (раствор), мм | ||

| После перемешивания | После вторичного перемешивания спустя 30 минут | ||

| Спустя 15 минут | Спустя 60 минут | ||

| Первый тип ЛС | Менее 15 | Менее 10 | Более 45 (включительно) |

| Второй тип ЛС | От 15 (включительно) до 50 | От 10 (включительно) до 50 | Более 45 (включительно) |

| Быстрое схватывание | Менее 50 | Менее 50 | Менее 45 |

Схватывание бетона при температурных изменениях: по времени

Для качественного набора прочности должны быть соблюдены температурно-влажностные показатели. Если бетон застывает в жарких условиях, то необходимо производить периодическое смачивание поверхностей водой. Это способствует нормальному протеканию химических реакций.

В нормальных климатических условиях схватывание смеси происходит быстрее, нежели при отрицательных температурах. Морозный климат способен также остановить момент схватывания, что в конечном результате приведен к разрушению камня и минимальному набору прочностных показателей.

Нормальными условиями считаются:

- температура помещения от +20 до +30 градусов;

- показатели влажности – не менее 90%.

Увеличить влажность возможно путем периодического полива или натяжения полиэтиленовой пленки, что не допускает испарения жидкости и образует конденсат.

Зависимость прочности от температурного режима приведена на примере таблицы 2.

Таблица 2 – Зависимость прочности от марки ПЦ и температурных показателей

| Марка бетона | Время твердения, сутки (часы) | Средняя температура бетона на протяжении суток, °C | |||||

| –3 | +5 | +10 | +20 | +30 | |||

| Прочность материала на сжатие, % от полного затвердевания | |||||||

| М200-М300 на ПЦ400 и ПЦ500 | 1 (24) | 2,8…3,0 | 4,8…5,0 | 8,6…9,0 | 11,4…12,0 | 22,6…23,0 | 33,2…35,0 |

| 2 (48) | 5,7…6,0 | 11,4…12,0 | 18…19,0 | 23,7…25,0 | 38,0…40,0 | 52,7…55,0 | |

| 3 (72) | 7,6…8,0 | 17,1…18,0 | 25,6…27,0 | 35,1…37,0 | 47,5…50,0 | 61,8…65,0 | |

| 5 (120) | 11,4…12,0 | 26,6…28,0 | 36,1…38,0 | 47,5…50,0 | 61,8…65,0 | 76,0…80,0 | |

| 7 (168) | 14,2…15,0 | 33,2…35,0 | 45,6…48,0 | 55,1…58,0 | 71,7…75,0 | 85,5…90,0 | |

| 14 (336) | 18…20,0 | 47,5…50,0 | 58,9…62,0 | 68,4…72,0 | 85,5…90,0 | 95,0…100,0 | |

| 28 (772) | 22,5…25,0 | 61,8…65,0 | 73,1…77,0 | 80,7…85,0 | 95,0…100,0 | – | |

Основной набор прочностных показателей происходит от 7 до 28 суток. В первую неделю камень набирает только 70% от конечной прочности. Марочная прочность достигается по истечении 28 суток. Далее надежность бетона будет расти, но уже намного медленнее.

В период заморозков нельзя допускать замораживание воды в бетонной структуре, поэтому обязательно необходимо добавлять в состав смеси противоморозные добавки.

Контролировать климат в лабораторных условиях намного легче, нежели на открытых строительных площадках во время проведения монолитных работ. Наиболее благоприятными условиями для замоноличивания считается период с весны до осени, когда температура воздуха составляет более чем +5 °С. Поэтому строители должны со всей ответственностью подойти к вопросу о качественном уходе за материалом.

Гидравлический расчет канализации

Эффективная работа канализации возможна только при сбалансированном поступлении и отводе сточных вод, общий объем которых соответствует пропускной способности системы. Кроме пропускной способности труб существует множество других параметров, которые необходимо учесть. В качестве основы для гидравлического расчета канализации чаще всего становится предварительно определенный расход: объем стоков на 1 человека в сутки, около 200 л.

Правильное проведение расчетов важно при создании автономной канализации в загородном доме, так как большинство таких систем являются самотечными. Главная особенность самотечных систем — отсутствие напора потока жидкости, что накладывает ограничения на конфигурацию системы труб из-за необходимости постоянно выдерживать их уклон. Несоблюдение уклона может привести к замедлению потока, засору и нарушению работы всей канализационной сети. Как ни удивительно, но слишком большой уклон также может оказать негативное влияние на работу канализации.

Как производится гидравлический расчет?

При гидравлическом расчете канализации используются специальные формулы, позволяющие подобрать соответствующее оборудование, вычислить углы наклона труб и организовать равномерное движение стоков. Однако известно, что движение стоков в трубах неравномерно. Что же рассчитывается по этим формулам? Ответ простой: расчет неравномерного движения жидкости — слишком сложная математическая задача.

таблица для расчета уклонов канализационных труб

Поэтому для бытовых нужд с учетом некоторых допущений и погрешностей было принято решение рассматривать поток стоков равномерно движущимся в системе труб. Формулы, используемые для гидравлического расчета индивидуальной канализации, являются практичным компромиссным вариантом, который позволяет получить приемлемые результаты без чрезмерных затрат времени и сил на более точные расчеты. Для еще большего упрощения расчетов готовые значения для типовых случаев приведены в различных таблицах, графиках и номограммах.

Как составляется формула?

Для упрощения гидравлических расчетов используется небольшое количество переменных. Какие именно будут выбраны переменные — зависит от поставленной задачи. Чаще всего при гидравлическом расчете канализации учитываются диаметр трубопровода”D”, средняя скорость движения жидкости ”V” и уклон труб ”I”. Степень заполненности трубы стоками обозначается символом ”y”, вычисляется соотношением H/D, где H – высота уровня жидкости в трубе. Соответственно, пустая труба будет характеризоваться значением y=0, если полностью занятая труба y=1.

влияние диаметра трубы на прочие параметры

Интересно, что для наибольшей эффективности автономной канализации трубы не должны быть заполнены стоками на 100%, то есть ”y” не должно быть равно 1. Оптимальное значение заполнения трубы обозначается ”K” и лежит в пределах 0,5-0,6. Диапазон в значении параметра K объясняется различными дополнительными воздействиями, которые влияют на движение стоков. Чаще всего такое воздействие на стоки оказывают свойства материала трубы.

Оптимальный уровень заполнения трубы

Стеклянные или пластиковые трубы имеют очень гладкую внутреннюю поверхность с низким коэффициентом трения, поэтому для таких труб среднее значение K=0,5. Чугунные, керамические и асбестовые трубы имеют повышенную шероховатость, поэтому для преодоления сопротивления масса стоков должна быть больше, K=0,6. Указанные разные значения K для разных типов труб позволяют поддерживать в канализационной сети оптимальную скорость движения стоков V=0,7 м/с.

коэффициенты шероховатости труб

Незанятый стоками свободный объем в трубе выполняет несколько важных задач: возможность выхода скопившихся газов, упрощается движение крупных фрагментов твердого мусора. Логично предположить, что с увеличением диаметра канализационной трубы будет увеличиваться ее уровень заполненности K.

В таблице указаны уровни заполнения труб различного сечения:

| D (диаметр трубы), мм | Уровень заполнения трубы |

| 150-250 | 0,6 |

| 300-400 | 0,7 |

| 450-900 | 0,75 |

| 900 и больше | 0,8 |

монтаж канализационной трубы с уклоном

В идеале максимальный расход воды, то есть пропускная способность трубы, будет при уровне заполненности 0,95. Но в реальности цифра снижена до 0,8. Из-за неравномерного заполнения канализации стоками в одно и то же время некоторые части труб могут быть полны, другие — пусты. В таких условиях заполнение почти на 100% может привести к нерасчетному переполнению и подтоплению трубопроводов. Другими словами, залповый сброс не уйдет в слив, а быстро заполнит трубы, может сорвать гидрозатворы и стоки попадут в жилые помещения.

Угол уклона канализационной трубы

Угол уклона канализационных труб зависит от их диаметра. В крупных проектах при расчете уклонов труб принимается во внимание уклон поверхности земли, необходимость снижать объем и стоимость земляных и строительных работ. В этом случае расчет должен проводиться более точно, так как требуется найти минимальные значения уклонов на каждом из участков канализационной сети. При проектировании бытовых канализационных сетей часто достаточно взять значения из готовых таблиц.

Уклон труб внутренней канализации на 1 м:

| Сантехприбор | Диаметр отводящей трубы, мм | Нормальный уклон | Минимальный уклон |

| Раковина | 40-50 | 0,035 | 0,025 |

| Унитаз | 100 | 0,02 | 0,012 |

| Мойка | 50 | 0,035 | 0,025 |

| Ванна | 40-50 | 0,035 | 0,025 |

сливная труба не должна заполняться на 100%

Важно! При прокладке внутренней сети канализации в доме уклон замеряйте не относительно пола, который может быть негоризонтален, а с помощью строительного пузырькового или лазерного уровня.

Уклон труб наружной канализации на 1 м:

| Диаметр трубы, мм | Нормальный уклон | Уклон при особых условиях (минимальный) |

| 150 | 0,008 | 0,007 |

| 200 | 0,007 | 0,005 |

Особые условия — это объективные природные или технологические помехи, которые не позволяют организовать нормальный уклон. Максимальный уклон равен 0,15, то есть снижение трубы на 15 см на 1 погонный метр. При большем уклоне канализация будет работать неэффективно.

Слишком большой уклон и скорость потока

Не рекомендуется использовать слишком большой уклон отводящих труб. Казалось бы, крутой наклон позволит стокам течь с большой скоростью, в результате чего пропускная способность всей канализационной системы возрастет. Но стоки поступают неравномерно. При слишком быстром перемещении объем стоков будет делиться на фракции разной плотности и вязкости. Быстрее всех по трубе стечет вода, имеющая наименьшую вязкость. Без воды плотные фракции стоков с большой массой прилипнут к стенкам трубы, чем уменьшат ее внутренний диаметр и вызовут засор.

слишком большой уклон снижает эффективность трубы

Слишком быстрый поток, несущий абразивные частицы, будет сильно изнашивать внутреннюю поверхность трубы истирающим воздействием, чем быстро исчерпает ее ресурс. Для металлических канализационных труб максимальная скорость потока составляет 8 м/с, для керамических, бетонных, асбоцементных и т.п. 4 м/с. Для ливневой канализации, где в основном сбрасывается практически чистая вода, соответственно, 10 м/с и 7 м/с.

Минимальная скорость движения стоков называется критической или самоочищающей. Имеется в виду, что это минимальная скорость, при которой стоки будут перемещаться, не оседая на внутреннюю поверхность трубы. При расчете минимальной скорости могут учитываться размеры крупных фрагментов в стоках, гидравлический радиус и степень наполнения трубы. Для осветленных, биологически очищенных стоков минимальная скорость движения составляет 0,4 м/с.

Формулы для более точных расчетов

Готовые инженерные таблицы и графики, используемые при проектировании канализационных сетей, не охватывают всех возможных вариантов. Поэтому для получения более точных результатов в базовые формулы гидравлического расчета могут вводится различные дополнительные переменные и коэффициенты. Это может понадобиться, если система канализации заметно отличается от стандартного варианта какой-нибудь технической особенностью.