Изготовление ветрогенератора на неодимовых магнитах своими руками: конструкция ротора ветряка с аксиальным генератором

Обновлено: 6 января 2021

- Самодельный ветряк

- Тихоходные ветрогенераторы

- Изготовление ротора на постоянных магнитах

- Модификация автомобильного генератора

- Изготовление ротора из ступицы и тормозного диска

- Ветряк с аксиальным генератором на неодимовых магнитах

- Изготовление статора

- Выбор количества фаз

- Модификация статора автогенератора

- Изготовление статора аксиального типа

- Сборка крыльчатки

- Рекомендуемые товары

Самодельный ветряк

Приобретение ветрогенератора — дорогостоящая и не всегда полностью эффективная затея. Образцы ветряков, имеющиеся в продаже, имеют ограниченный срок службы, низкую ремонтопригодность и высокую цену. Покупка такого комплекта не по карману многим потенциальным пользователям. Выходом из положения становится самостоятельное изготовление ветрогенератора, обходящееся гораздо дешевле и позволяющее получить устройство с высокой эффективностью и производительностью.

Самодельный ветряк имеет высокую ремонтопригодность и, как следствие, длительный срок службы. Зачастую конструкцию по ходу эксплуатации модернизируют, улучшают и доводят до максимально возможных параметров, чего нельзя сделать с заводскими комплектами.

Тихоходные ветрогенераторы

Наиболее привлекательными конструкциями ветряков для большинства регионов России являются образцы, дающие высокие показатели на слабых и средних ветрах — тихоходные ветряки. Для них характерна возможность начинать вращение при низких скоростях потока, выдавая достаточное напряжение для питания приборов потребления.

Выработка энергии на таких устройствах производится генераторами, адаптированными к работе с ветряками. Специфика конструкции таких генераторов состоит в высокой чувствительности, поскольку устройство изначально рассчитывается на работу с низкими скоростями вращения.

Для того, чтобы обеспечить заданный режим работы, необходимо обмотку возбуждения исключить из конструкции, заменив ее постоянными магнитами. В результате отпадет необходимость подачи напряжения для образования электромагнитов, индукция станет более стабильной, независимой от источника питания на обмотке ротора. Кроме того, отпадет надобность в щеточном узле, подающем питание на обмотку возбуждения.

Изготовление ротора на постоянных магнитах

Конструкция генератора на постоянных магнитах в каком-то смысле проще, чем с электромагнитным возбуждением. Создание такого устройства может выполняться как на базе готового генератора, так и при помощи подручных материалов.

Модификация автомобильного генератора

Создание ротора на постоянных магнитах требует достаточно серьезного вмешательства в конструкцию. Необходимо уменьшить диаметр на толщину магнитов плюс толщину стальной гильзы, которая одевается на ротор для образования сплошного магнитного потока и одновременно служит посадочной площадкой под магниты. Некоторые специалисты обходятся без гильзы, устанавливая магниты прямо на ротор с уменьшенным диаметром и фиксируя на эпоксидку.

Процесс изготовления требует участия производственного оборудования. В токарный станок зажимается ротор и аккуратно снимается слой с таким расчетом, чтобы установленные магниты вращались с минимальным зазором, но вполне свободно. Установка магнитов производится на пластины ротора с чередованием полюсности.

Наибольшего эффекта удается добиться при установке относительно небольших по размерам магнитов, расположенных рядами в продольном направлении. Достигается ровный и мощный магнитный поток, воздействующий на силовые обмотки статора с равномерной плотностью во всех точках.

Изготовление ротора из ступицы и тормозного диска

Рассмотренный способ относится к готовым генераторам, нуждающимся в небольших изменениях конструкции. К таким устройствам относятся автомобильные генераторы, часто применяющиеся самодеятельными конструкторами в качестве базового устройства. Зачастую генераторы собирают полностью самостоятельно, не имея готового устройства.

В таких случаях действуют несколько иначе. За основу берется автомобильная ступица с тормозным диском. Она качественно отбалансирована, прочна и приспособлена к нагрузкам определенного рода. Кроме того, размер ступицы позволяет разместить по окружности большое число магнитов, позволяя получить трехфазное напряжение.

Магниты с чередованием полюсности размещают на равноудаленном от центра расстоянии. Очевидно, что наибольшее число можно установить, если приклеивать их как можно ближе к наружному краю. Наиболее точным показателем станет размер магнитов, который определит возможность размещения на определенном расстоянии. Число магнитов должно быть четным, чтобы не сбивался ритм чередования полюсов при вращении.

Наклейка магнитов на ступицу производится при помощи любого клея, оптимальным вариантом считается эпоксидная смола, которой заливают магниты полностью. Это защищает их от воздействия влаги или от механических воздействий. Перед заливкой по краю ступицы рекомендуется сделать бортик из пластилина, не позволяющий эпоксидке стекать со ступицы вниз.

Конструкция генератора на автомобильной ступице наиболее удобна при изготовлении вертикального ветряка. Примечательно, что подобную схему можно использовать и без ступицы, на диске, вырезанном из обычной фанеры. Такая конструкция намного легче, позволяет выбирать удобный размер, что делает возможным создание чувствительного и производительного устройства.

Ветряк с аксиальным генератором на неодимовых магнитах

Наиболее сильными магнитами, обладающими оптимальными параметрами для использования в конструкции генератора, являются неодимовые магниты. Они несколько дороже обычных, но превосходят их многократно и дают возможность создать мощное устройство при относительно компактном размере.

Принципиального отличия в конструкции не имеется. Неодимовые магниты изготавливаются в различных формфакторах, позволяющих выбрать наиболее удобный для себя вариант — тонкие продолговатые брусочки, форма таблетки, цилиндры и т.д. если используется металлический ротор, то приклеивать магниты необязательно, они сами по себе с усилием прикрепляются к основанию. Остается лишь залить их эпоксидкой для защиты от коррозии.

Приобрести такие магниты проще всего через Интернет, заодно можно сразу же выбрать самую удобную форму.

Изготовление статора

Статор — это неподвижная часть генератора, несущая силовую обмотку, индуцирующую электрический ток. В зависимости от типа конструкции, статор может быть использован от готового устройства (например, от автомобильного генератора), или изготовлен с нуля самостоятельно. Техника изготовления в каждом случае своя, но принцип остается общий — по окружности, охватывающей вращающийся ротор, располагаются катушки, вырабатывающие переменный ток.

При модификации автомобильного генератора иногда силовые обмотки не трогают, предпочитая изменить конструкцию ротора и на этом остановиться. Чаще всего причиной тому является слабая техническая или теоретическая подготовка, когда мастер имеет весьма смутное представление, как именно подобные вещи делаются. Рассмотрим вопрос внимательнее:

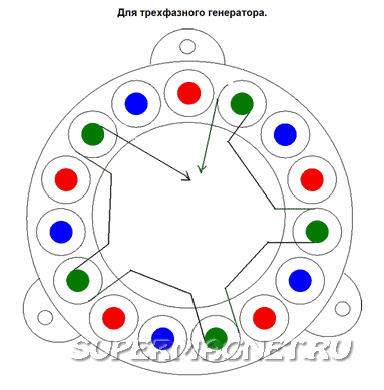

Выбор количества фаз

Многие мастера пытаются облегчить себе задачу, делая генератор на одну фазу. В данном случае простота весьма сомнительная, так как экономия усилий получается только на стадии намотки катушек. Зато при эксплуатации получается неприятный эффект — амплитуда напряжения имеет классический вид, отчего выпрямленный ток имеет пульсирующую структуру.

Скачки противопоказаны аккумуляторам, создают отрицательное воздействие на все узлы комплекса и способствуют быстрому выходу из строя. Появляется вибрация, которая может стать причиной жалоб соседей, источником неприятных ощущений для людей или животных.

Трехфазная конструкция, напротив, имеет более мягкую огибающую, в выпрямленном состоянии ток практически не имеет каких-либо отклонений. Мощность устройства имеет стабильное значение, сохраняется в рабочем состоянии механическая и электрическая часть агрегата.

Выбор между трех- и однофазным устройством однозначно следует делать в сторону трехфазной конструкции. Количество намотанных катушек возрастает, но число витков не настолько велико, чтобы отказываться от более качественного результата из-за призрачной экономии времени.

Модификация статора автогенератора

Автомобильный генератор имеет готовые силовые катушки, плотно уложенные в каналах статора. Для получения качественного результата требуется изменить чувствительность статора, поскольку номинальная частота вращения автомобильного двигателя находится в пределах 2000-3000 об/мин, а на пике может подниматься до 5000-6000 об/мин. Таких параметров ветряк выдать не в состоянии, а использование повышающей передачи значительно снизит мощность крыльчатки.

Решением вопроса становится увеличение количества витков, для чего старые обмотки демонтируются, а на их место наматываются новые, с большим числом витков из более тонкого провода. При этом, нельзя использовать слишком тонкий провод, так как с возрастанием числа витков растет и сопротивление, делающее генератор менее производительным. Необходимо соблюдать «золотую середину», увеличивая количество аккуратно, без излишнего рвения.

Важно! Подобная операция требует расчета, но на практике чаще всего поступают проще — наматывают столько витков, сколько способна вместить конструкция статора. Результат обычно достигается положительный, поскольку слишком большое число витков вместить не получится.

Изготовление статора аксиального типа

Такая конструкция подойдет для генератора аксиального типа, ротор которого создан из ступицы и тормозного диска от автомобильного колеса. Статор имеет форму плоского диска, по окружности которого расположены силовые обмотки. Они должны быть намотаны из достаточно толстого провода, чтобы число витков было достаточным, но и сопротивление не снижало эффективность конструкции. Количество катушек кратно трем, чтобы на каждую фазу приходилось одинаковое количество.

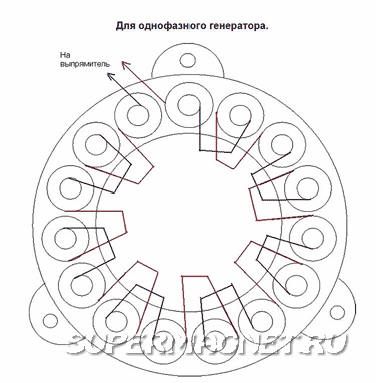

Соединяются они между собой звездой, для каждой фазы соединяются 1, 4, 7, 10 и т.д. При намотке однофазного статора каждая катушка мотается в противоположном направлении — первая по часовой стрелке, вторая — против, затем опять по часовой и т.д. соединяются они последовательно.

Готовый статор устанавливается соосно с ротором. Зазор между катушками и неодимовыми магнитами должен быть минимальным, но ход ротора свободный, без соприкосновения с катушками.

Для защиты от влаги, пыли или прочих воздействий катушки обычно заливают эпоксидной смолой. Для этого предварительно делается по внешнему краю диска статора бортик из пластилина высотой, немного превышающей слой заливки.

Сборка крыльчатки

Крыльчатка должна обеспечивать максимальную чувствительность. Перед тем, как начать создание ветряка, следует подробно изучить метеорологическую обстановку в регионе, направление и скорость преобладающих ветров, частоту и силу шквалистых порывов, возможность ураганов. Эта информация поможет выбрать наиболее подходящую конструкцию ветряка (вертикальный или горизонтальный, размер, количество лопастей и т.п.).

Создание крыльчатки производится из подручного материала на основании параметров генератора. Размер лопастей должен обеспечивать начало вращения при невысоких скоростях потока, но не создавать чрезмерно большой преграды. Это снизит риск падения мачты при сильном порыве или шквале.

Регионы с нестабильными и часто меняющимися ветрами (каких большинство в России) больше подходят для эксплуатации вертикальных конструкций. Горизонтальные ветряки считаются более эффективными, но нуждаются в установке на высокие мачты, что создает проблемы при обслуживании.

Рабочее колесо ветрогенератора должно быть качественно отбалансировано и прочно соединено. Установка комплекта на крышу дома запрещается, особенно, если в нем проживает несколько семей. Рекомендуется выбирать открытое место на возвышении неподалеку от дома, чтобы длина кабеля не создавала большого сопротивления. Поблизости не должно быть преград, высоких деревьев или зданий, заслоняющих прямой поток ветра.

Ветрогенератор с генератором без магнитного залипания

А теперь немного истории, и все по порядку:

Построить ветряк – моя давнишняя мечта, но было много препятствий. То жил в городской квартире, а дачи не было. То переезды из одного города в другой, потом в третий. В Светловодске я живу последние 18 лет. Здесь есть все условия – частный коттедж на две семьи, 5 соток огорода и столько же сада. С востока и юга открытая местность, с севера и запада рельеф выше моего. Ветры не балуют, т.е. не очень сильные. Ну, думаю, здесь я построю ветряк для души.

Но когда занялся вплотную, оказалось все не так просто. Литературы подходящей не нашел. Долго не мог определиться с генератором, не знал, как правильно изготовить лопасти, какой редуктор применить, как защитить от урагана и т.п. Как говорится, варился в собственном соку. Но знал, что если очень хочется, то все получится. Неспеша делал мачту. На чермете подбирал подходящие куски труб, начиная с диаметра 325 мм по 1,5 м длиною (чтобы помещалась в багажнике моей машины). Взамен сдавал металлолом. Получилась мачта длиной 12м. Для фундамента привез бракованный фундаментный блок от высоковольтной опоры. Закопал его на 2метра в землю и 1м остался над землей. Затем обварил его двумя поясами из уголка, к ним приварил кронштейны. На концы кронштейнов к анкерным болтам приварил «пластинки» из 16мм железа размером 50 х 50 см, соединенных между собой мощными петлями. Купил на рынке мягкие 10 мм тросы и талрепы, все анодированное, не ржавеет. Сварил и закопал анкер под съемную лебедку. Лебедку тоже пришлось делать самодельную, используя готовый червячный редуктор. Кроме того, установил П-образную подпорку высотой около 2м, на которую должна ложиться мачта. Так как спешить было некуда – мачта делалась без спешки и поэтому получилась, на мой взгляд, красивая и надежная.

Решил построить действующую уменьшенную модель, чтобы выдавала до 1 ампера на 12-вольтовый аккумулятор.

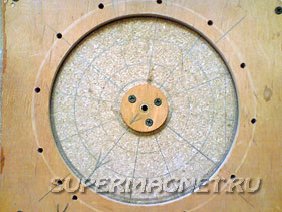

Для изготовления ротора купил 24 шт. дисковых неодимовых магнита 20х5 мм. Нашел ступицу от колеса мотоблока, токарь по моим чертежам выточил два стальных диска диаметром по 105мм и толщиной 5мм, распорную втулку толщиной 15мм и вал. На диски наклеил и до половины залил эпоксидкой магниты по 12 шт на каждый, чередуя их полярность.

Для изготовления статора намотал 12 катушек эмальпроволокой диаметром 0,5мм по 60 витков на катушку (взял проволоку с петли размагничивания старого негодного цветного кинескопа, там его достаточно). Распаял катушки последовательно конец с концом, начало с началом и т.д. Получилась одна фаза (боялся, что будет маловато напряжения). Выпилил из 4 мм фанеры форму, натер ее воском.

Жаль, вся форма в сборе не сохранилась. На нижнее основание положил вощеную бумагу (спер в жены на кухне, она выпечку на ней делает), на нее наложил форму с круглячком в центре. Потом вырезал со стеклоткани два кружка. Один постелил на вощеную бумагу нижнего основания формы. На него выложил распаянные между собой катушки. Выводы из многожильного изолированного провода проложил в выпиленные ножовкой неглубокие пазы. Залил все это эпоксидкой. Подождал около часа, чтобы пузырьки воздуха все вышли, и эпоксидка разлилась равномерно по всей форме и пропитала катушки, долил, где надо, и накрыл вторым кружком стеклоткани. Сверху положил второй лист вощеной бумаги и прижал верхним основанием (куском ДСП). Главное, чтобы оба основания были строго плоскими. Утром разъединил форму и извлек красивый прозрачный статор толщиной 4мм.

Жаль, что для более мощного ветряка эпоксидка не годится, т.к. боится высокой температуры.

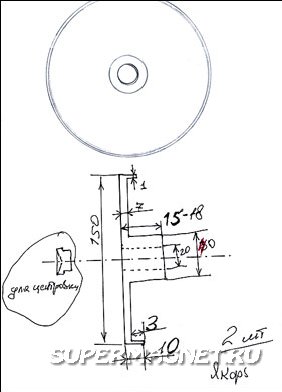

В ступицу вставил 2 подшипника, в них вал со шпонкой, на вал первый диск ротора с наклеенными и залитыми до половины эпоксидкой магнитами, потом распорную втулку толщиной 15мм. Толщина статора с залитыми катушками 4мм, толщина магнитов 5мм, итого 5+4+5=14мм. На дисках ротора оставлены бортики на краях по 0,5мм чтобы упирались магниты при центробежной силе (на всякий случай). Поэтому отнимем 1мм. Осталось 13мм. На зазоры остается по 1мм. Поэтому распорка 15мм. Потом статор (прозрачный диск с катушками), который крепится к ступице тремя медными 5 мм болтами, их видно на фото. После ставится второй диск ротора, который упирается в распорную втулку. Нужно остерегаться, чтобы палец не попал под магниты – очень больно защемляют. (Противоположные магниты на дисках должны иметь разную полярность, т.е. притягиваться.)

Зазоры между магнитами и статором регулируются медными гайками, размещенными на медных болтах по обе стороны ступицы.

На оставшуюся выступающую часть вала со шпонкой одевается пропеллер, который через шайбу (а если нужно то и втулку) и гровер прижимается гайкой к ротору. Гайку желательно закрыть обтекателем (я его так и не сделал).

Зато сделал крышу-козырек над ротором и статором, распилив алюминиевую кастрюльку так, чтобы захватить часть донышка и часть боковой стенки.

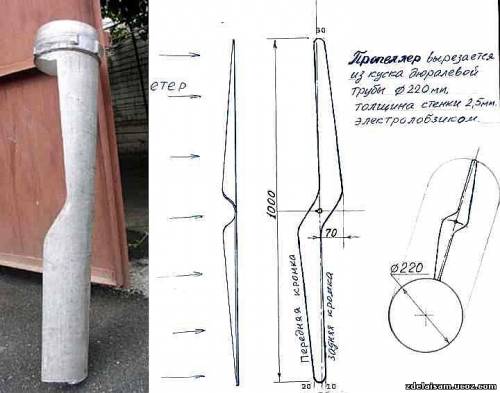

Пропеллер изготовил из метрового куска дюралевой поливной трубы диаметром 220 мм с толщиной стенки 2,5мм.

Просто на ней нарисовал двухлопастный пропеллер и выпилил электролобзиком. (Из этого же куска я еще выпилил три лопасти длиной по 1м для ветряка на автогенераторе, и еще как видите осталось). Переднюю кромку лопастей я заокруглил “на глаз” радиусом, равным половине толщины дюрали, а зднюю заострил с фаской приблизительно 1см на концах и до 3см к центру.

В центре пропеллера сначала просверлил отверстие 1мм сверлом для балансировки. Балансировать можно прямо на сверле, положив дрель на стол, или подвесить на нить к потолку. Балансировать нужно очень тщательно. Я отдельно балансировал диски ротора и отдельно пропеллер. Ведь обороты доходят до 1500 об/мин.

Так как магнитное залипание отсутствует, пропеллер весело вращается от малейшего ветерка, которого на земле даже не ощущаешь. При рабочем ветре развивает высокие обороты, у меня амперметр на 2А прямого включения, так он часто зашкаливает на 12 вольтовый старый автомобильный аккумулятор. Правда при этом начинает складываться и подниматься вверх хвост, т.е. срабатывает автоматическая защита от сильного ветра и чрезмерных оборотов.

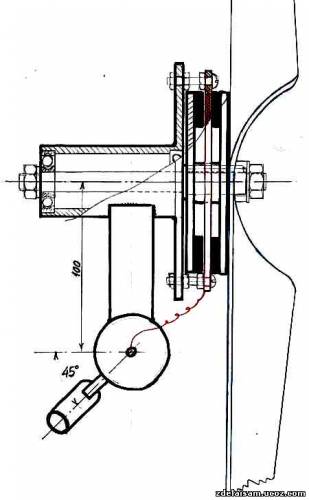

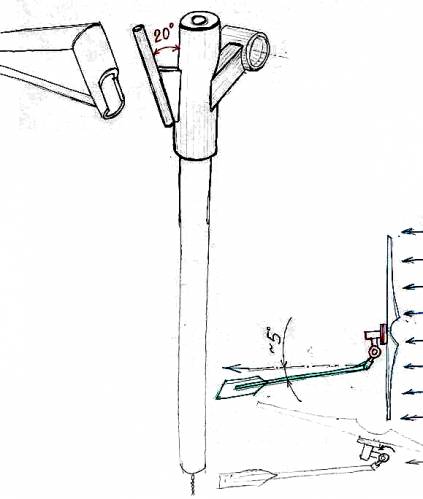

Защита выполнена на основе наклонной оси вращения хвоста.

Отклонение оси составляет 18-20 градусов от вертикали.

Отработал этот ветрячок у меня 3 месяца. Снял, разобрал – подшипники в порядке, статор тоже цел. Немного приржавели магниты в тех местах, где не попала краска. Кабель идет напрямую без токосъемника. Он у меня есть сделанный, но я передумал его ставить. Когда демонтировал малый ветрячек – он небыл перекручен. Так что я убедился – он не нужен, только лишние хлопоты. Выдавал он до 30 ватт мощности. Шум от пропеллера при закрытых окнах не слышен. А при открытых не сильно слышно, если здоровый сон, то не разбудит, тем более на фоне шумов самого ветра.

2011-09-30 Самодельный ветряк с аксиальным генератором на неодимовых магнитах

Живу я в маленьком городке Харьковской обл. частный дом, небольшой участок.

Сам я, как говорит сосед, ходячий генератор идей, так как практически всё в своем

хозяйстве сделано своими руками. Ветер хоть и небольшой, но практически постоянно дует, и тем самым соблазняет использовать свою энергию.

После нескольких неудачных попыток с тракторным самовозбуждающимся генератором идея создания ветрогенератора засела в мозгу еще сильнее.

Начал искать и после двух месяцев поисков в интернете, множества скачанных файлов, прочтенных форумов и советов я окончательно определился с постройкой ветрогенератора.

За основу была взята конструкция Бурлака Виктора Афанасьевича с небольшими конструктивными изменениями.

Основной задачей была постройка ветрогенератора своими руками из того материала, который есть, с минимумом затрат. Поэтому каждый, кто попытается сделать подобную конструкцию должен исходить из того материала, который у него есть, главное желание и понять принцип работы.

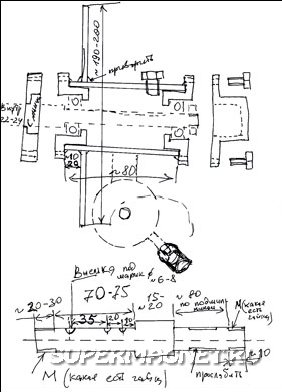

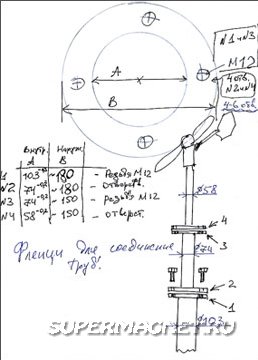

Для изготовления ротора использовал листовой кусок метала толщиной 20 мм. (что было) с которого по моим чертежам кум выточил и разметил на 12 частей два диска диаметром 150 мм. и еще один диск под винт который разметил на 6 частей диаметром 170 мм.

Генератор будет на неодимовых магнитах

Купил через Интернет 24 шт. дисковых неодимовых магнита размером 25х8 мм, которые приклеил к дискам, (очень выручила разметка). Осторожно, не подставляете пальцы, неодимовые магниты очень мощные! (Возможно применение в данной схеме магнитных секторов дало бы лучшие результаты. Примечание администрации.)

Перед тем как приклеить неодимовые магниты к стальному диску маркером нанесите на них обозначение полярности, это очень поможет вам избежать ошибок при установке. После размещения неодимовых магнитов (12 шт. на диск и чередуйте полярность), до половины залил их эпоксидной смолой.

Кликните по картинке что бы посмотреть в полном размере.

Для изготовления статора использовал эмаль-провод ПЭТ-155 диаметром 0,95 мм (купил на частном предприятии Хармедь). Намотал 12 катушек по 55 витков каждая, толщина обмоток получилась 7 мм. Для намотки изготовил несложный разборный каркас. Намотку катушек делал на самодельном намоточном станке (делал ещё во времена застоя).

Затем разместил 12 катушек по шаблону и зафиксировал их положение изолентой на тканевой основе. Выводы катушек распаял последовательно начало с началом, конец с концом. Я использовал 1-фазную схему включения.

Для изготовления формы под заливку катушек эпоксидной смолой склеил две прямоугольные заготовки 4-х мм фанеры. После высыхания получилась прочная 8 мм заготовка. С помощью сверлильного станка и приспособления (балерина) вырезал в фанере отверстие диаметром 200 мм, а из вырезанного диска вырезал центральный диск диаметром 60 мм. Заранее заготовленные ДСП заготовки прямоугольной формы обтянул плёнкой и по краях закрепил стиплером, затем по разметке разместил вырезанный центр (обтянутый скотчем), а также вырезанную заготовку, обмотанную скотчем.

Форму до половины залил эпоксидной смолой, на дно положил стеклоткань, затем катушки, сверху стеклоткань, долил эпоксидную смолу, немного выждал и сверху сдавил вторым куском ДСП также обтянутым пленкой. После застывания извлёк диск с катушками, обработал, покрасил, просверлил отверстия.

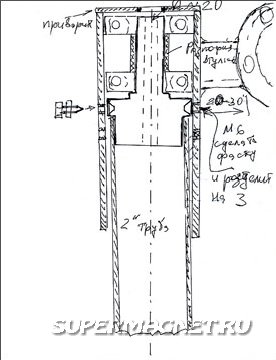

Ступицу, а также основу поворотного узла изготовил с буровой трубы НКТ с внутренним диаметром 63 мм. Были изготовлены гнёзда под 204 подшипник и приварены к трубе. С задней стороны тремя болтами прикручена крышка с прокладкой из маслостойкой резины, с передней стороны прикручена крышка с сальником. Внутрь, между подшипниками, через специальное отверстие залил автомобильное полусинтетическое масло. На вал надел диск с неодимовыми магнитами, причем поскольку паз под шпонку сделать не было возможности на валу сделал углубления на половину диаметра шарика с 202 подшипника т.е. 3,5 мм, а на дисках высверлил паз 7 мм. сверлом предварительно выточив баночку и запрессовал её в диск. После извлечения баночки в диске получился ровный, красивый паз под шарик.

Далее закрепил статор тремя латунными шпильками, вставил промежуточное кольцо с расчетом чтобы статор не затирало и надел второй диск с неодимовыми магнитами (магниты на дисках должны иметь противоположную полярность, т.е. притягиваться) Здесь очень осторожно с пальцами!

Изготовление турбины и мачты ветрогенератора

Винт изготовил с канализационной трубы диаметром 160 мм.

Кстати неплохой получается винт. Поэтому принципу изготовлена последняя турбина из алюминиевой трубы 1,3 м. (смотрите выше)

Разметил трубу, болгаркой вырезал заготовки, по концах стянул болтами и електро-рубанком обработал пакет. Затем раскрутил пакет и каждую лопасть обработал отдельно, подгоняя вес на электронных весах.

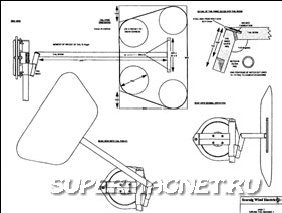

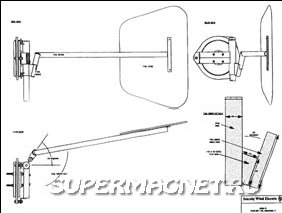

Защита от ураганного ветра выполнена по классической зарубежной схеме, т. е. ось вращения смещена от центра. Вот ссылка на сайт www.otherpower.com/otherpower_wind.html

Желающие узнать больше здесь найдут все интересующие вопросы, причем совершенно бесплатно! Мне этот сайт помог очень здорово особенно с чертежами хвоста. Вот пример чертежей с этого сайта.

Свой хвост ветряка я подгонял методом подпиливания.

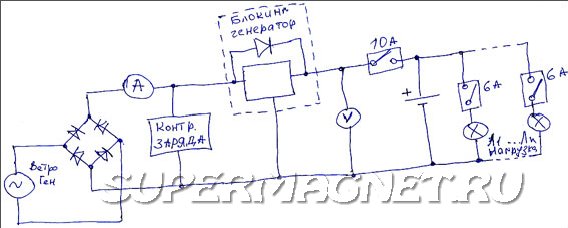

Вся конструкция насажена на два 206 подшипника, которые закреплены на оси с внутренним отверстием под кабель и приваренной к двухдюймовой трубе. Подшипники плотно входят в корпус ветроустановки, что позволяет без каких либо усилий и люфтов свободно поворачиваться конструкции. Кабель проходит внутри мачты к диодному мосту.(выше смотрите чертежи)

на фото первоначальный вариант

Для изготовления ветро-головки, не учитывая двух месяцев поиска решений, ушло полтора месяца, сейчас у нас февраль месяц, снег и холод похоже за всю зиму, поэтому основных испытаний еще не проводил, но даже на этом расстоянии от земли автомобильная лампочка 21 ватт перегорела. Жду весны, готовлю трубы под мачту. Эта зима пролетела у меня быстро и интересно.

Видео можно просмотреть здесь:

Небольшая модернизация ветрогенератора

Прошло немного времени с того момента когда разместил на сайте свой ветряк, но весна так толком и не пришла, землю копать чтобы замуровать стол под мачту еще нельзя – земля мёрзлая да и грязь везде, поэтому времени для испытаний на временной 1,5 м. стойке было предостаточно, а теперь подробней.

После первых испытаний винт случайно зацепил трубу, это я пытался зафиксировать хвост, чтобы ветряк не уходил из под ветра и посмотреть какая будет максимальная мощность. В итоге мощность успел зафиксировать примерно ватт 40, после чего винт благополучно разлетелся в щепки. Неприятно, но наверное полезно для мозгов. После этого я решил поэкспериментировать и намотал новый статор, ротор с неодимовыми магнитами оставил без изменений. Для этого изготовил новую форму под заливку катушек. Форму тщательно смазал автомобильным литолом, чтобы лишнее не пристало. Катушки генератора теперь немного уменьшил по длине, благодаря чему в сектор теперь поместилось 60 витков 0,95 мм. толщина намотки 8 мм. (в конечном итоге статор получился 9 мм), причем длина провода осталась прежней.

Винт теперь сделал с более прочной трубы 160 мм. и трехлопастным, длина лопасти 800 мм.

Новые испытания сразу показали результат, теперь ветрогенератор выдавал до 100 ватт, галогенная автомобильная лампочка в 100 ватт горела в полный накал, и чтобы её не спалить на сильных порывах ветра лампочку отключал.

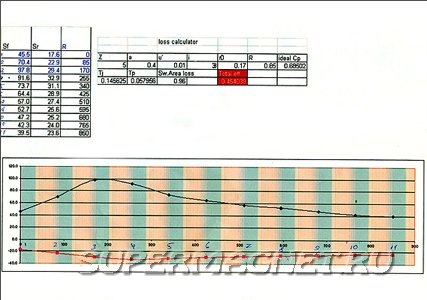

Замеры на автомобильном аккумуляторе 55 А.ч.

Теперь окончательные испытания на мачте, результат опишу позже.

Ну, вот уже середина августа, и как я обещал, попытаюсь закончить эту страничку. Сначала то, что пропустил

Мачта один из ответственных элементов конструкции, требует особого внимания.

Один из стыков (труба меньшего диаметра входит внутрь большей) и поворотный узел

Теперь остальное, турбина ветрогенератора

3-х лопастная турбина (рыжая канализационная труба диаметром 160 мм.)

Начну с того, что сменил несколько турбин и остановился на 6-ти лопастной, сделанной из алюминиевой трубы диаметром 1,3 м. хотя большую мощность давал винт с ПВХ трубы 1,7 м.

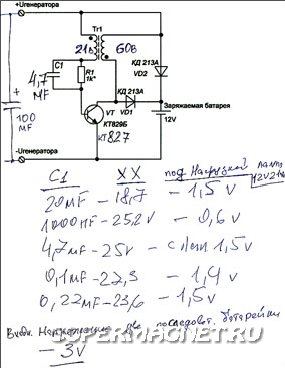

Котроллер для генератора

Основная проблема была в том чтобы заставить заряжаться АКБ от малейшего вращения втурбины и вот здесь на помощь пришел блокинг генератор который даже при входном напряжении в 2 v дает заряд АКБ – пускай маленьким током, но лучше чем разряд, а на нормальных ветрах вся энергия на АКБ поступает через VD2 (смотрите по схеме), и идет полноценный заряд.

Конструкция собрана прямо на радиаторе полунавесным монтажом

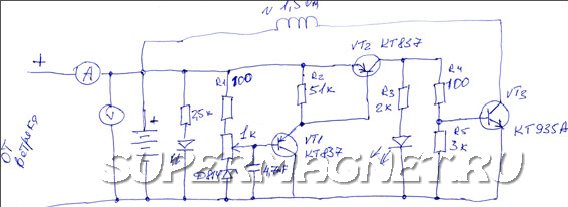

Контроллер заряда тоже использовал самодельный, схема простая, слепил как всегда с того, что было под рукой, нагрузкой служит два витка нихромового провода (при заряженном АКБ и сильном ветре нагревается до красна) Все транзисторы ставил на радиаторы (с запасом), хотя VT1 и VT2 практически не греются, а вот VT3 на радиатор ставить обязательно! (при продолжительном срабатывании контролёра VT3 греется прилично)

Схема Контроллера генератора

фото готового Контроллера ветрогенератора

Схема подключения ветряка к нагрузке выглядит так:

Фото готового системного блока ветрогенератора

Нагрузкой у меня как и планировалось, является свет в туалете и летнем душе + уличное освещение (4 светодиодные лампы которые включаются автоматически через фотореле и освещают двор целую ночь, с восходом солнца опять срабатывает фотореле которое отключает освещение и идет заряд АКБ. И это на убитой АКБ (в прошлом году снял с авто) на фото снято защитное стекло (в верху фотодатчик).

Фотореле купил готовое для сети 220 V и переделал своими руками на питание от 12 V (перемкнул входной конденсатор и последовательно стабилитрону подпаял резистор в 1К)

Теперь самое ГЛАВНОЕ!

По своему опыту советую для начала сделать небольшой ветряк, набраться опыта и знаний и понаблюдать что можно поиметь с ветров вашей местности, ведь можно потратить кучу денег, сделать мощный ветрогенератор, а силы ветра не хватит чтобы получать те же 50 ватт и будет ваш ветряк типа подводной лодки в гараже.

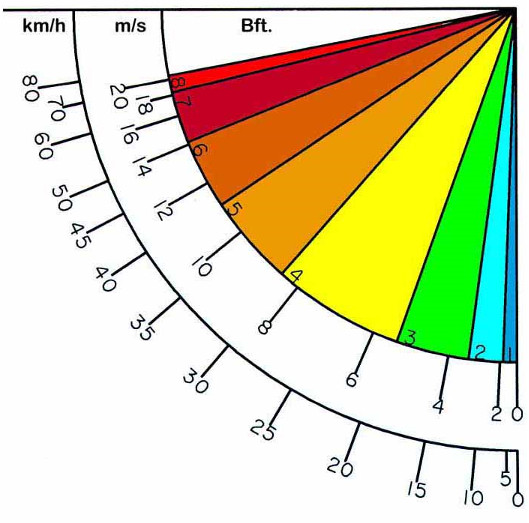

Характеристика ветра. Шкала Бофорта

Основной характеристикой ветра является его скорость. Единицей измерения принято считать расстояние, пройденное частицами воздушных масс за единицу времени. В системе измерений СИ скорость ветра измеряется метрами, пройденными воздушными массами за 1 секунду – м/с.

Прибор, при помощи которого осуществляется измерение скорости ветра, называется АНЕМОМЕТР. Но оценить скорость ветра приблизительно можно и по внешним сравнительным признакам, приведенным в таблице Бофорта.

| Баллы по шкале Бофорта | Характеристика силы ветра | Скорость ветра м/сек. | Скорость ветра км/час | Объективное проявление |

| Штиль | 0-0,2 | 0-06,7 | Дым поднимается вертикально | |

| 1 | Тихий | 0,3-1,5 | 1,08-5,4 | Дым начинает отклоняться от вертикального положения, флюгеры, даже самые чувствительные, не вращаются |

| 2 | Легкий | 1,6-3,3 | 5,76-11,9 | Движение ветра ощущается лицом, шелест листьев, приводятся в движение флюгеры, ветрогенераторы входят в рабочий режим |

| 3 | Слабый | 3,4-5,4 | 12,24-19,4 | Листья и самые тонкие ветки деревьев колышутся, развеваются флаги, установленные на высоте |

| 4 | Умеренный | 5,5-7,9 | 19,8-28,4 | Ветер поднимает пыль и мелкие бумажки, приводит в движение тонкие ветви деревьев |

| 5 | Свежий | 8-10,7 | 28,8-38,5 | Качаются тонкие стволы деревьев диаметром 2-4 см, на морских волнах появляются гребешки, ветрогенераторы выходят на максимальную мощность |

| 6 | Сильный | 10,8-13,8 | 38,8-49,9 | Качаются толстые сучья деревьев диаметром 6-8 см, слышен шум ветра в телеграфных проводах |

| 7 | Крепкий | 13,9-17,1 | 50,04-61,6 | Качаются стволы деревьев в верхней их части, идти против ветра неприятно |

| 8 | Очень крепкий | 17,2-20,7 | 61,92-74,5 | Ветер ломает сухие сучья деревьев, идти против ветра очень трудно |

| 9 | Шторм | 20,8-24,4 | 74,8-87,8 | Небольшие повреждения, ветер срывает незакрепленные дымовые колпаки и ветхую черепицу |

| 10 | Сильный шторм | 24,5-28,4 | 88,2-102,2 | Разрушения кровельных покрытий и неукрепленных конструкций, ослабленные деревья вырываются с корнем, автоматическое отключение ветрогенераторов |

| 11 | Жестокий шторм | 24,5-32,6 | 102,6-117,4 | Большие разрушения на значительном пространстве |

| 12 | Ураган | 32,7 и выше | 117,7 и выше | Огромные разрушения, серьезно повреждены здания, строения и дома, деревья вырваны с корнями. |

Простейший анемометр. Квадрат сторона 12 см. на 12 см. На нитке 25 см. привязан теннисный шарик.

Мы никогда не задумываемся насколько сильным бывает даже маленький ветерок, но стоит посмотреть с какой скоростью иногда раскручивается турбина и сразу понимаешь какая это мощь.

Процесс модернизации ветряка закончен, так он выглядит на данном этапе. На видео его рабочий режим (снимал фотокамерой, поэтому видна дискретность винта, на самом деле он крутится как подорванный). На очень малых ветрах работает блокинг-генератор.

Аксиально-поршневые насосы: устройство, принцип работы, плюсы и минусы

Насос аксиально-поршневой – это техническое устройство, относящееся к категории гидравлических машин, механическая энергия рабочего органа которых преобразуется в энергию движущегося потока жидкости. Если такие машины совершают обратное действие (другими словами, энергия потока жидкости преобразуется в механическую), они называются гидромоторами. Использоваться как гидромоторы, так и гидравлические насосы стали достаточно давно, а сегодня они активно применяются практически везде.

Аксиально-поршневые насосы устанавливаются на самосвалах, бункеровозах, мультилифтах и другой технике

Что собой представляет гидронасос аксиально-поршневого типа

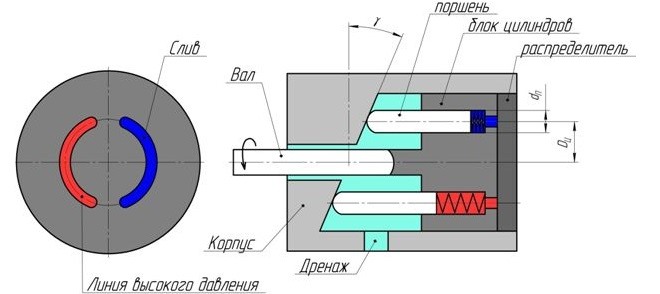

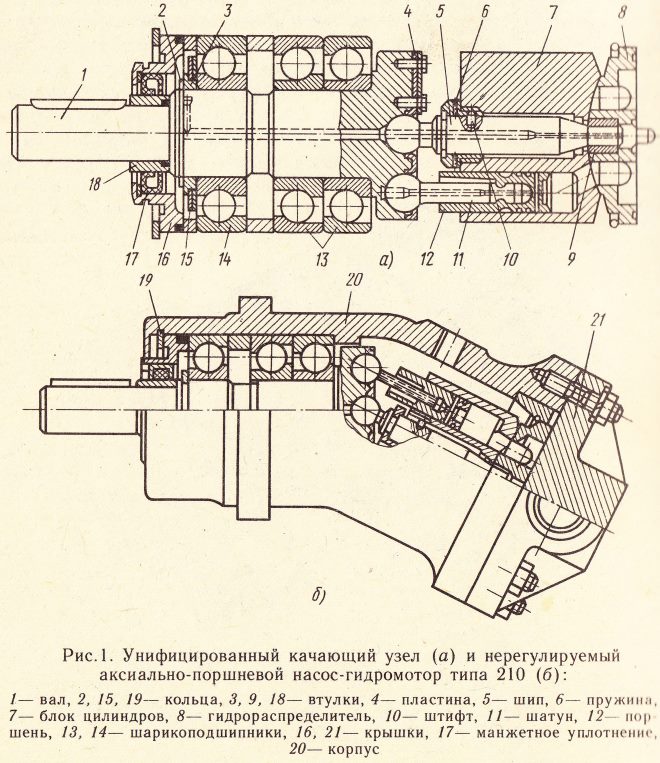

Насос гидравлический аксиально-поршневой, как и радиально-поршневой, является устройством объемного типа, которое функционирует за счет изменения объема рабочих камер. В гидравлических насосах аксиально-поршневой группы такие рабочие камеры сформированы расточками, которые выполнены в цилиндрическом блоке. В отличие от радиально-поршневых насосов, у аксиально-поршневых машин внутренние рабочие камеры располагаются параллельно по отношению к поршням и оси самого устройства. В ходе перемещения поршней такого насоса при вращении цилиндрического блока происходит увеличение или уменьшение объема рабочих камер, что и позволяет устройству всасывать и отдавать перекачиваемую им жидкость.

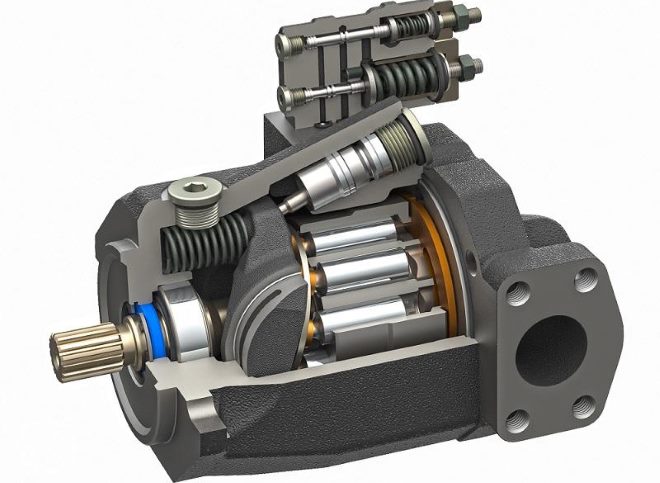

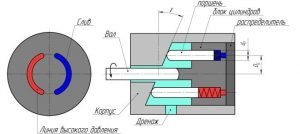

Аксиально-поршневой насос в разрезе

Как и у радиально-поршневых насосов, рабочие камеры аксиально-поршневых устройств соединены с всасывающим и нагнетательным патрубками, через которые и осуществляются забор и отдача перекачиваемой воды. Процесс соединения рабочих камер с всасывающим и нагнетательным патрубками насосов, относящихся к аксиально-поршневой группе, происходит поэтапно. По тому, как работает гидравлический насос, относящийся к аксиально-поршневому типу, он схож с паровыми и радиально-поршневыми насосами.

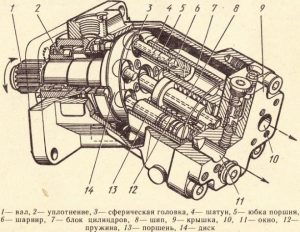

Конструктивные особенности и принцип действия

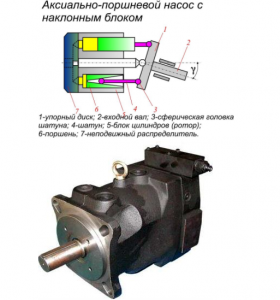

Гидронасос аксиально-поршневого типа состоит из следующих элементов:

- поршней, также называемых плунжерами, которые входят в состав блока цилиндров;

- элементов шатунного типа;

- ведущего вала, который также называется основным;

- механизма, который выполняет распределительные функции.

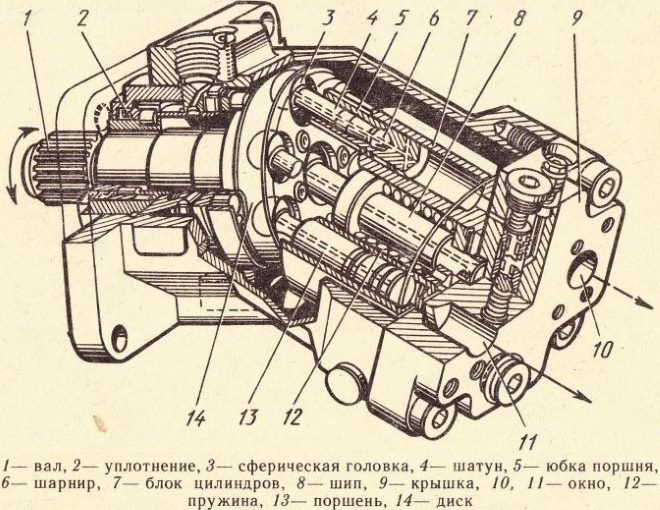

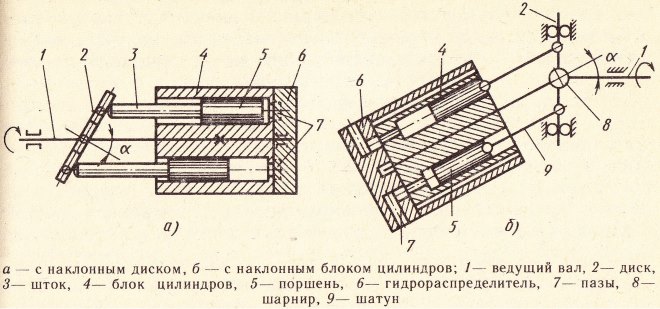

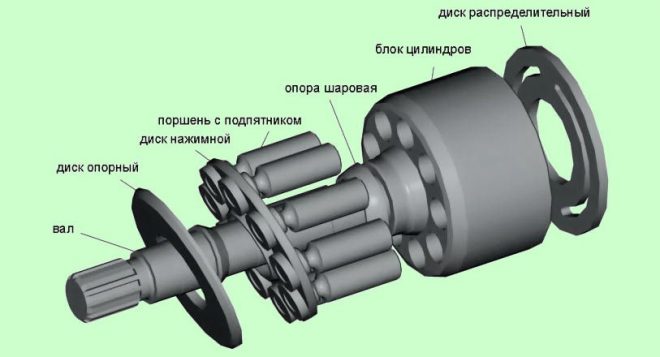

Устройство аксиально-поршневого насоса с наклонным блоком

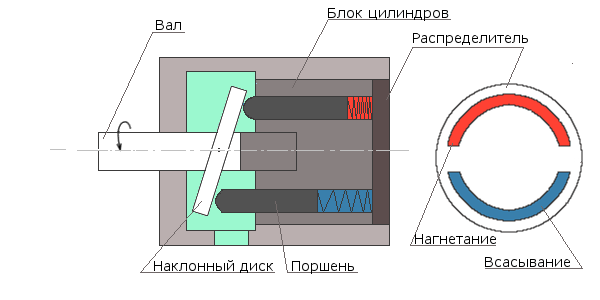

Принцип, по которому работает поршневой гидронасос аксиального типа, основывается на том, что его основной вал, вращаясь, сообщает движение элементам блока цилиндров. Вращение основного вала насосов аксиально-поршневого типа преобразуется в возвратно-поступательное перемещение поршней, совершаемое параллельно оси блока цилиндров. Именно благодаря характеру таких движений поршня, которые являются аксиальными, насос и получил свое название.

Принцип работы аксиально-поршневого гидронасоса

В результате движения, совершаемого поршнями в цилиндрах аксиально- плунжерного насоса, происходит попеременное всасывание и последующее нагнетание жидкости через соответствующие патрубки. Соединение рабочей камеры насоса с его всасывающими и нагнетающими линиями происходит последовательно, при помощи специальных окон, выполненных в распределительном механизме. Чтобы минимизировать риск возникновения неисправностей при работе блока цилиндров гидронасосов аксиально-поршневого типа, а также обеспечить надежную эксплуатацию такого устройства, его распределительный механизм максимально плотно прижимается к блоку цилиндров, а окна такого блока разделяются между собой специальными уплотнительными прокладками. На внутренней поверхности окон распределительного механизма выполнены дроссельные канавки, наличие которых позволяет уменьшить величину гидравлических ударов, возникающих в трубопроводной системе при работе насоса. Наличие таких канавок на внутренней поверхности окон распределительного механизма помогает максимально плавно повышать давление рабочей жидкости, создаваемое в цилиндрах.

Как становится понятно из вышеописанной конструкции аксиально-поршневого гидравлического насоса, его рабочими камерами являются цилиндры, расположенные параллельно (аксиально) оси его ротора, а вытеснение жидкости из таких цилиндров осуществляется за счет возвратно-поступательных движений поршня.

Основные разновидности

По своему конструктивному исполнению поршневой гидронасос, как и гидромотор аксиально-поршневого типа, может относиться к одной из следующих категорий:

- устройства с шайбой, устанавливаемой под определенным углом;

- аксиально-поршневые насосы или гидромоторы, оснащенные блоком цилиндров наклонного типа.

Блок цилиндров гидромоторов и гидравлических насосов аксиально-поршневого типа, оснащенных наклонной шайбой, установлен соосно по отношению к приводному валу и при этом жестко связан с ним. Поршни, перемещающиеся в проточках рабочей камеры, опираются своей торцевой поверхностью на шайбу, которая устанавливается под углом к оси приводного вала. Принцип работы такого аксиально-поршневого насоса заключается в том, что при совместном вращении соединенных между собой приводного вала и наклонной шайбы поршни устройства начинают двигаться возвратно-поступательно, уменьшая или увеличивая таким образом объем рабочих камер.

Когда же объем рабочих камер начинает изменяться, осуществляется всасывание и выталкивание перекачиваемой через насос жидкости. Устройства с наклонной шайбой относятся к регулируемым гидронасосам, так как, изменяя угол, под которым расположена рабочая поверхность наклонной шайбы, можно менять и параметры потока перекачиваемой жидкости. Более того, при помощи такого насосного устройства можно осуществлять реверсирование подачи воды, изменяя направление угла наклона шайбы к оси приводного вала на противоположное. Насосы аксиально-поршневого вида, оснащенные наклонной шайбой, устанавливаются в гидравлических системах, работающих под средними и высокими нагрузками.

Принципиальные схемы аксиально-поршневых гидромашин

Корпус аксиально-поршневых гидравлических насосов, оснащенных блоком цилиндров наклонного типа, имеет V-образную конфигурацию, а их приводной вал выполнен в виде буквы Т. Угол, под которым блок цилиндров рассматриваемого аксиального насоса расположен к оси приводного вала, может составлять от 26 до 40°, а количество поршней доходит до 7 штук. Принцип работы такого аксиально-поршневого насоса состоит в следующем: когда начинает вращаться приводной вал, соединенный с поршнями посредством шатунных механизмов, приводится во вращение и наклонный блок цилиндров, а поршни, расположенные в аксиальных проточках, начинают совершать движения возвратно-поступательного типа, тем самым уменьшая или увеличивая объем рабочих камер.

Процесс всасывания и нагнетания перекачиваемой рабочей среды в аксиально-поршневых насосах такого вида осуществляется через специальные отверстия-окна, выполненные в распределительном устройстве, которое располагается неподвижно относительно вращающегося наклонного блока цилиндров. В отличие от паровых и радиально-поршневых насосов, в устройствах данного типа можно регулировать объем рабочей камеры. Решается такая задача регулировкой угла наклона блока цилиндров по отношению к оси приводного вала при помощи специальных механизмов.

В аксиально-поршневых насосах применяется унифицированный качающийся узел

В зависимости от того, как реализована конструктивная схема плунжерного насоса аксиального типа, он может относиться к одному из двух видов:

- В устройствах, оснащенных двойным несиловым карданом, достигается полное соответствие углов, измеряемых между промежуточным, ведущим и ведомым валами. При работе гидравлических насосов данной категории их валы (ведущий и ведомый) двигаются синхронно, что позволяет снизить нагрузку на карданный вал, который, взаимодействуя с диском, передает крутящий момент.

- Насосы аксиально-поршневого типа имеют конструкцию, в которой реализована схема точечного касания поршней с поверхностью наклонного диска. В таком устройстве отсутствуют карданные и шатунные механизмы, что упрощает его конструкцию. Наиболее значимым недостатком аксиально-поршневых насосов данной категории является то, что для их запуска необходимо принудительно выдвинуть поршневые элементы из рабочих камер и затем прижать их торцевую часть к поверхности наклонного диска. Между тем за счет простоты конструкции регулярное техническое обслуживание и ремонт гидронасосов данного типа не представляет больших сложностей.

Достоинства и недостатки

Аксиально-поршневой гидромотор и гидравлический насос данного типа при сравнении с радиальными и паровыми устройствами отличаются следующими достоинствами:

- При достаточно компактных размерах и небольшом весе такие устройства обладают внушительной мощностью и достойной производительностью.

- За счет компактных размеров и небольшого веса насосы, относящиеся к аксиально-поршневому типу, при работе создают небольшой момент инерции.

- Частоту вращения выходного вала аксиально-поршневого гидромотора регулировать очень легко.

- Данные устройства эффективно функционируют даже при достаточно высоком давлении рабочей среды и при этом создают соответствующий крутящий момент выходного вала.

- В таких установках можно изменять объем рабочей камеры, чего не удается достичь при использовании гидронасосов и гидромоторов радиально-поршневых.

- Частота, с которой вращается выходной вал гидромоторов данного типа, в зависимости от модели может находиться в диапазоне 500–4000 об/мин.

- В отличие от насосов радиально-поршневых, которые могут работать при давлении рабочей жидкости, не превышающем значение 30 мПа, аксиальные установки способны функционировать при давлении, доходящем до 35–40 мПа. При этом потери величины такого давления будут составлять всего 3–5%.

- Поскольку поршни аксиальных насосов устанавливаются в рабочих камерах с минимальными зазорами, достигается высокая герметичность таких установок.

- При использовании насосов данного типа можно регулировать как направление подачи, так и давление рабочей жидкости.

Регулируемый аксиально-поршневой гидромотор применяется на погрузчиках, экскаваторах и автокранах

Как и у любых других технических устройств, у аксиально-поршневых насосов есть недостатки:

- Такие насосы стоят достаточно дорого.

- Сложность конструктивной схемы значительно затрудняет ремонт аксиально-поршневых гидронасосов.

- Из-за не слишком высокой надежности эксплуатировать гидравлические механизмы данного типа следует только согласно инструкции, иначе можно столкнуться не только с невысокой эффективностью работы такого устройства, но и с его частыми поломками.

- При использовании насосного оборудования данного типа жидкость в гидравлическую систему подается с большой пульсацией и, соответственно, расходуется неравномерно.

- Из-за высокой пульсации, характерной для функционирования таких насосов, гидравлика, которой оснащена трубопроводная система, может работать некорректно.

- Гидравлические механизмы аксиально-поршневого типа очень критично реагируют на загрязненную рабочую среду, поэтому использовать их можно только с фильтрами, размер ячеек которых не превышает 10 мкм.

- Аксиально-поршневые гидравлические устройства из-за особенностей своей конструкции издают при работе значительно больше шума, чем модели насосов и гидравлических моторов пластинчатого и шестеренного типа.

К аксиально-поршневому типу, как упомянуто выше, могут относиться не только гидравлические насосы, но и гидромоторы. Принцип работы гидромотора практически идентичен принципу действия аксиально-поршневого насоса. Основная разница состоит в том, что совершается такая работа в обратной последовательности: в устройство под определенным давлением подается жидкость, которая и заставляет двигаться поршни гидромотора, приводящие во вращение его выходной вал.

Аксиально поршневой насос принцип работы

Устройство гидравлического аксиально поршневого насоса

Аксиально поршневой насос — это устройство способное преобразовывать механическую энергию кругового вращения вала в энергию движения жидкости, поршни в таком устройстве расположены параллельно оси вращения.

Аксиально поршневые насосы можно также использовать в качестве гидромотора, если с обратной стороны подавать жидкость, то мы получим вращение вала. Такая особенность этих устройств обеспечила им максимальное распространение.

Где применяют?

Он может работать как гидродвигатель, и выдерживает большое давление.

Агрегаты аксиально поршневого типа используются, в экскаваторах бульдозерах и катках различных производителей. Почти все сложные гидравлические механизмы не обходится без применения насоса аксиально поршневого типа.

Устройство и принцип действия

Схема аксиально поршневого насоса

Гидравлический аксиально поршневой насос можно разбить на следующие составные части:

- Вал за счет поворота которого происходит цикл выполнения работы агрегата;

- Диск, с закрепленными поршнями, диск еще называю наклонным;

- Поршни располагаются в цилиндрическом блоке, при выдвижении всасывается жидкость, при в движении, нагнетается;

- Часть насоса распределяющая, всасывающую часть от нагнетающей называется распределитель;

- В цилиндрическом блоке находятся поршни он крутится вместе с основным валом;

При эксплуатации от внешнего привода создается вращение вала, в совокупности с валом создается и вращение блока цилиндров. Поршни производят вращательные и возвратно-поступательные аксиальные движения. В момент выдвижения поршни находятся в всасывающей части распределительного блока, происходит забор жидкости в цилиндр. В момент в движения поршень находится на нагнетающей части того же распределительного устройства. За одно вращение вала, каждый поршень совершает полный цикл забора и выталкивания жидкости.

Связь сектора, отвечающего за всасывание с сектором нагнетания, происходит в распределяющем устройстве. Функционирование происходит следующим образом, цилиндрический блок сильно прижимается к распределяющему устройству. Между секторами распределительного устройства находятся уплотняющие перемычки. Дабы устранить возможность гидроудара уплотняющие перемычки имеют дроссельные канавки, равномерно стабилизирующие давление в камере. Расположение цилиндров аксиально относительно оси ротора.

Виды аксиально поршневых насосов

Существует два вида аксиально поршневых насосов. Различаются они видом передачи движения поршням:

Виды аксиальных насосв

- Насос с наклонным диском устроен следующим образом. Ось блока цилиндров совпадает с осью вала. Чтобы обеспечить возвратно поступательные движения поршням штоки крепятся на специальном наклоном диске.

- Устройство насоса с наклонным блоком. Здесь чтобы обеспечить возвратно поступательные движения поршням инженеры придумали следующую задумку, и вместо диска наклонили сам блок цилиндров под углом альфа. Особенностью такого устройства является возможность регулирования меняя угол наклона блоков цилиндров. На рисунке он обозначен как альфа. Если оси цилиндра и основного вала совпадут мы получим механизм с 0 работой так как поршни не будут вовсе ходить. Регулировка таких насосов возможна на 25 градусов.

Какими они бывают?

Все аксиально-поршневые устройства, которые используются на сегодняшний день, изготавливаются в соответствии с четырьмя основными схемами, в зависимости от чего меняется и характеристика насоса.

– Первый вариант. Приводной вал и наклонный диск объединяются силовым кардном в виде универсального шарнира с двумя степенями свободы. В данном случае диск с поршнями объединяется при помощи специализированных шатунов.

Крутящий момент передается от двигателя к блоку цилиндров при помощи кардана и наклонного диска. Первоначально блок прижимается непосредственно к распределительному устройству при помощи пружины, после чего в процессе работы насоса для этого уже используется рабочая жидкость. Крутящий момент, который передается блоку цилиндров, полностью преодолевает те силы трения, которые образуются между торцевой частью блока и непосредственно самим распределительным устройством.

– Второй вариант. В данном случае принцип работы аксиально-поршневого насоса предусматривает использование двойного несилового кардана, и отличаются такие устройства тем, что в данном случае угол между осями ведущего и промежуточного валов является равным осям ведомого и промежуточного валов. В конечном итоге обеспечивается максимально возможная синхронизация вращения ведущего и ведомого валов, в то время как кардан полностью разгружается. Это обеспечивается благодаря тому, что при помощи диска крутящий момент передается от приводного мотора, при этом данный диск производится вместе с валом.

– Третий вариант. В данном случае устройство аксиально-поршневого насоса представляет собой использование наклонного диска, а сами агрегаты называются насосами с точечным касанием. Для такого оборудования является характерным значительное упрощение конструкции, так как полностью отсутствуют шатуны и карданные валы, однако для того, чтобы добиться запуска данной машины в режиме гидронасоса, нужно принудительно выдвинуть поршни из цилиндров, вследствие чего прижать их к наклонному диску.

Для этого применяются специальные пружины, которые находятся непосредственно в самих цилиндрах. В связи с простотой конструкции, соответственно, в данном случае реже требуется ремонт насосов. В частности по такой технологии изготавливаются популярные на сегодняшний день гидромашины Г15-2, отличающиеся небольшой мощностью.

– Четвертый вариант. Работа аксиально-поршневого насоса бескарданного типа предусматривает объединение ведущего вала и блока цилиндров при помощи шайбы и шатунов. Если говорить о преимуществах таких устройств по сравнению с теми, в которых используется карданная связь, стоит выделить предельную простоту изготовления, а также надежность в эксплуатации при минимальных размерах блока цилиндров. Такой конструкцией оснащаются аксиально-поршневые гидравлические машины серий 300 и 200. В данном случае подача непосредственно зависит от величины хода поршня, которая определяется углом наклона блока цилиндров или же диска. В преимущественном большинстве случаев этот угол составляет около 25 градусов. Если же в агрегате предусматривается возможность изменения угла наклона в процессе работы, то их называют так: насосы аксиально-поршневые регулируемые. Конечно, более оптимально использовать именно регулируемые устройства, но их стоимость может быть существенно больше стандартного оборудования.

Устройство гидравлического аксиально поршневого насоса

Аксиально поршневой насос — это устройство способное преобразовывать механическую энергию кругового вращения вала в энергию движения жидкости, поршни в таком устройстве расположены параллельно оси вращения. Аксиально поршневые насосы можно также использовать в качестве гидромотора, если с обратной стороны подавать жидкость, то мы получим вращение вала. Такая особенность этих устройств обеспечила им максимальное распространение.

Где применяют?

Применение весьма универсально, как говорилось выше он может работать как гидродвигатель, и выдерживает большое давление. Эти качества помогли занять рынок применения их как в промышленности, так и в частных хозяйствах. Агрегаты аксиально поршневого типа используются, в экскаваторах бульдозерах и катках различных производителей. Почти все сложные гидравлические механизмы не обходится без применения насоса аксиально поршневого типа.

Устройство и принцип действия

Гидравлический аксиально поршневой насос можно разбить на следующие составные части:

- Вал за счет поворота которого происходит цикл выполнения работы агрегата;

- Диск, с закрепленными поршнями, диск еще называю наклонным;

- Поршни располагаются в цилиндрическом блоке, при выдвижении всасывается жидкость, при в движении, нагнетается;

- Часть насоса распределяющая, всасывающую часть от нагнетающей называется распределитель;

- В цилиндрическом блоке находятся поршни он крутится вместе с основным валом;

При эксплуатации, от внешнего привода создается вращение вала, в совокупности с валом создается и вращение блока цилиндров. Поршни производят вращательные и возвратно-поступательные аксиальные движения. В момент выдвижения поршни находятся в всасывающей части распределительного блока, происходит забор жидкости в цилиндр. В момент в движения поршень находится на нагнетающей части того же распределительного устройства. За одно вращение вала, каждый поршень совершает полный цикл забора и выталкивания жидкости.

Связь сектора, отвечающего за всасывание с сектором нагнетания, происходит в распределяющем устройстве. Функционирование происходит следующим образом, цилиндрический блок сильно прижимается к распределяющему устройству. Между секторами распределительного устройства находятся уплотняющие перемычки. Дабы устранить возможность гидроудара уплотняющие перемычки имеют дроссельные канавки, равномерно стабилизирующие давление в камере. Расположение цилиндров аксиально относительно оси ротора.

Существует два вида аксиально поршневых насосов. Различаются они видом передачи движения поршням:

- Насос с наклонным диском устроен следующим образом. Ось блока цилиндров совпадает с осью вала. Чтобы обеспечить возвратно поступательные движения поршням штоки крепятся на специальном наклоном диске.

- Устройство насоса с наклонным блоком. Здесь чтобы обеспечить возвратно поступательные движения поршням инженеры придумали следующую задумку, и вместо диска наклонили сам блок цилиндров под углом альфа. Особенностью такого устройства является возможность регулирования меняя угол наклона блоков цилиндров. На рисунке он обозначен как альфа. Если оси цилиндра и основного вала совпадут мы получим механизм с 0 работой так как поршни не будут вовсе ходить. Регулировка таких насосов возможна на 25 градусов.

Аксиально поршневой насос плюсы и минусы

- Компактны, имеют небольшой вес, при этом обладают большой мощностью;

- Небольшой момент инерции, в виду компактных размеров;

- Возможность управлять скорость вращения;

- Выдерживаю высокое давление 35 – 40 мега паскалей, работают с высокой частотой вращения, есть возможность менять рабочий объем;

- Скорость вращения от 500 до 4000 оборотов в минуту;

- Большая цена;

- Не простая конструкция насоса;

- Высокая вероятность поломки при не верной эксплуатации.

- Высокая пульсация, при подаче и при заборе жидкости, и в целом в гидросистеме.

- Большие временные затраты на устранение неполадок в виду сложности устройства агрегатов.

Принцип работы аксиально-поршневого насоса и его применение

Аксиально-поршневые насосы относятся к классу гидромашин, либо использующих механическую энергию для перемещения жидкости, либо преобразующих энергию движущегося потока воды в энергию механическую. Аксиально-поршневой насос, принцип работы которого был известен давно, сейчас широко используется в различных машинах – строительных, дорожных, погрузчиках, экскаваторах и других.

Аксиальный поршневой насос – что это такое?

Насос аксиально-поршневой представляет собой гидромашину, преобразующую энергию вращательного или поступательного движения рабочих частей механизма в энергию перемещения жидкости.

Устройства такого типа являются реверсивными, то есть, они могут преобразовывать энергию движущегося потока рабочей жидкости в энергию механическую. В этом случае устройство работает как гидравлический двигатель, передавая вращательное движение вала на исполнительные механизмы.

Гидравлические машины применяются не только в различных областях промышленности – строительстве, машиностроении, но и в сельском хозяйстве, в частном домостроении. Их способность выдерживать большие нагрузки позволяет этим машинам эффективно работать как на крупных предприятиях, так и в системах водоснабжения дачных участков, загородных домов, отдельных квартир, подавая воду потребителям в больших объемах и с хорошим давлением.

Чаще других в качестве гидромашин используются объемные и лопастные агрегаты. У лопастных машин главным рабочим органом является колесо с множеством лопастей, закрепленных радиально от вала. Вращаясь с высокой скоростью, это колесо заставляет жидкость двигаться. Такое устройство называется гидронасосом – энергия передается жидкости от лопаток вращающегося колеса. В лопастном двигателе энергия движущегося потока жидкости заставляет вращаться колесо.

В гидравлических насосах объемного типа передача энергии осуществляется при изменении объемов цилиндров. Эти цилиндры соединяются с входными и выходными патрубками. Соединение камер и патрубков происходит последовательно при вращении основного вала с поршнями. Именно к таким машинам объемного типа относятся аксиально-поршневые механизмы.

Как устроен и как работает аксиально-поршневой насос

Агрегаты аксиально-поршневые, являясь гидравлическими машинами объемного типа, действуют благодаря тому, что в процессе работы поршнями изменяется объем камер. Если агрегат работает на нагнетание воды, то поршни прокачивают ее, изменяя объем камер под воздействием вращения основного вала. Если агрегат работает как двигатель, то поршни вращают основной вал, изменяя объем камер под воздействием потока воды, поступающего под высоким давлением.

Конструктивные особенности аксиально-поршневых агрегатов

Насос аксиально-поршневой в его базовой комплектации состоит из следующих деталей и узлов:

- корпус;

- основной вал;

- регулируемый наклонный диск;

- блок цилиндров;

- поршни;

- возвратные пружины;

- клапаны всасывания;

- патрубок всасывания;

- клапаны нагнетания;

- патрубок нагнетания;

- шарнирные соединения;

- уплотнения;

- крышка корпуса.

Регулируемый наклонный диск может менять угол наклона от вертикали на величину до 45°. Изменение угла наклона диска влечет за собой изменение величины хода поршней, что определяет производительность агрегата. Шатуны с помощью сферической головки прочно соединены с внутренней, подвижной частью этого диска, а другим концом соединены шарниром с юбкой поршня, что обеспечивает свободный ход поршня во время работы.

Принцип работы аксиально-поршневых агрегатов

В гидравлических насосах аксиального типа основной вал вращает блок цилиндров, представляющий единое целое с валом. Также на вал жестко насажена внутренняя, вращающаяся часть наклонного диска. Вращаясь, основной вал вращает и блок цилиндров, и подвижную часть наклонного диска. Именно благодаря такой конструкции поршни совершают возвратно-поступательные движения параллельно оси ротора.

Этим перемещениям поршней, называемым «аксиальными», насос и обязан своим названием. При вращении ротора открытые части камер блока цилиндров последовательно проходят окна патрубков всасывания и нагнетания, расположенных в распределительном механизме. Соответственно происходит всасывание жидкости через патрубок всасывания во время движения поршня назад, и выталкивание ее в патрубок нагнетания при движении поршня вперед.

В аксиальных гидравлических насосах должно быть обеспечено плотное прилегание распределительного механизма к блоку цилиндров. Это условие необходимо для минимизации возможности появления неисправностей во время интенсивной работы блока цилиндров. Окна разделены специальными прочными уплотнителями. Во избежание протечек блок цилиндров плотно прилегает к распределительному механизму.

На внутренних стенках окон распределительного механизма проточены специальные бороздки, основное назначение которых – минимизировать воздействие гидравлических ударов, которые могут возникать в трубопроводах во время работы. Благодаря этим проточкам давление рабочей жидкости, которое создается в камерах блока цилиндров, повышается достаточно плавно, без резких скачков и гидравлических ударов.

Главные преимущества аксиального поршневого насоса

Обычно, чтобы определить преимущества или недостатки того или иного устройства, его сравнивают с другими агрегатами аналогичного назначения. В случае аксиально-плунжерного механизма объектами для сравнения являются радиально-поршневые и паровые агрегаты. По сравнению с этими машинами аксиально-поршневые агрегаты имеют внушительный список преимуществ.

Сравнительно с другими машинами, аксиально-плунжерные устройства обладают большой мощностью и производительностью, несмотря на небольшие размеры и, как следствие, малый вес. Компактность агрегата дает еще одно преимущество – малый момент инерции. Это немаловажное обстоятельство позволяет легко регулировать число оборотов в аксиальных гидравлических насосах. При необходимости во время рабочего процесса можно изменить активный объем цилиндров.

Агрегат может работать при высоком давлении с частотой вращения в диапазоне от 500 до 4000 оборотов в минуту. Таких показателей нет ни у одного из сравниваемых приборов. Он может работать при более высоком давлении, чем радиально-плунжерные.

Высокая производительность в аксиальных гидравлических насосах обеспечивается высокой герметичностью цилиндров. К преимуществам агрегатов следует отнести возможность регулировать направление и давление рабочей жидкости.

Основные недостатки

Наряду с многочисленными достоинствами, имеется и ряд серьезных недостатков. Подбирая аксиально-поршневой насос, важно учесть следующие особенности устройства:

- очень высокая цена;

- сложная конструкция осложняет техническое обслуживание и проведение ремонтных работ;

- при неправильной эксплуатации возможны частые поломки, что говорит о невысокой надежности;

- подача воды происходит неравномерно, с большой пульсацией;

- пульсация подачи происходит во всей водопроводной системе, обслуживаемой таким механизмом;

- сложность конструкции подразумевает длительный ремонт при поломках;

- необходимость очистки рабочей жидкости от примесей размером более 10 микрометров;

- высокая шумность при работе.