Вибропогружатель для свай

Свайные варианты оснований постепенно стали одним из ведущих конструктивных решений для строительства зданий и сооружений различной сложности. Развитие данного направления обустройства фундаментов стимулирует изучение технологий погружения и создание новых методик для выполнения работ. Применение вибрации в качестве движущего элемента приводит к достижению отличных результатов.

- Вибропогружение свай: особенности технологии

- Какие сваи погружаем таким методом

- Вибропогружатели для свай: устройство и типы оборудования

- Плюсы и минусы данного метода погружения

Вибропогружение свай: особенности технологии

Технология вибропогружения свай известна довольно давно, но не так популярна как забивание опор. В основе данного подхода лежит снижение сопротивления подстилающих пород при направленном воздействии вибрации. В вертикальном направлении вибрация передается на погружаемый предмет, которым выступает выбранный тип свай. Передатчиком вибрации служит специальное зажимное устройство.

В техническом отношении данный процесс происходит за счет сочетания центробежной силы и статического веса сваи.

Применение специальных устройств, вибропогружателей, оптимально для несвязанных и насыщенных водой грунтов.

Под воздействием вибрационных сил происходит снижение силы трения и показателей сцепления в грунте. Увеличение амплитуды колебаний и веса погружаемого предмета ускоряет процесс погружения.

Методика разделяется на несколько этапов:

- Подготовка сваи, доставка на участок производства работ и установка в рабочее положение.

- Установка вибропогружателя и закрепление его на свае.

- Проведение контрольных измерений и показателей установки опоры и вибропогружателя.

- Погружение опоры в грунт до заданной проектом глубины.

- Перемещение установки к новой свае.

к оглавлению ↑

Какие сваи погружаем таким методом

Применение вибрационных методик допустимо для разных типов свай. При определенных поправках данный подход позволяет достигать отличных результатов. Единственным ограничением служит прочность погружаемой сваи. Под воздействием вибраций может произойти разрешение структуры сварных соединений, что недопустимо при строительстве основание. Поэтому следует подбирать соответствующий тип жесткости опоры.

Сваи для вибропогружателя

Вибрационное погружение сваи рекомендуется при работе с полыми конструкциями, имеющими открытую нижнюю часть. Такие опоры эффективнее погружать именно вибрацией, но не забиванием. Также вибропогружение используют при работе со шпунтовым металлопрокатом – это полые стальные трубы, которые имеют корытообразный и прямой шпунт. С уменьшением диаметра конструкции повышается эффективность погружения.

Вибропогружатели для свай: устройство и типы оборудования

Для монтажа опор вибрационным методом следует применять специальные устройства – вибропогружатели. Данный тип оборудования обеспечивает отличные эксплуатационные характеристики и оптимизацию процесса установки опор в условиях города. Кроме того, существуют специальные варианты погружателей, которые позволяют свести вибрацию на соседние строения к минимуму. Универсальными достоинствами вибропогружателей свай служат:

- Высокое качество выполнения работы.

- Снижение стоимости производства.

- Высокая эффективность работы.

На производстве применяется несколько типов вибропогружателей, которые различаются по отдельным характеристикам.

Вибропогружатели, предназначенные для монтажа на экскаватор. Данная категория устройств работает за счет гидравлической системы экскаватора и монтируется непосредственно на стрелу экскаватора. Управлением вибропогружателя занимается машинист экскаватора. Машина при работе устройства не повреждается и обеспечивается высокая эффективность выполнения работ.

Вибропогружатели, имеющие отдельный силовой блок. Данный тип устройств предназначен для работы с краном. Этот тип оборудования обладает повышенной мощностью.

По техническим характеристикам вибропогружатели разделяются на следующие типы:

- с нормальной частотой работы,

- с высокой частотой работы,

- безрезонансные устройства.

Вибропогружатели с нормальной частотой работы обладают своим набором достоинств:

- Работа с профилем и шпунтовыми сваями, обеспечивающая высокую эффективность.

- Долговечность эксплуатации и надежность устройства.

- Работа с разными типами материалов.

- Экономичность эксплуатации.

- Увеличенная амплитуда работы для погружения тяжелых материалов.

Модели с высокой частотой отличаются следующими моментами:

- Минимальная передача создаваемой вибрации на почву.

- Постоянный статический момент.

- Повышенная производительность.

- Сниженное количество движущихся деталей.

Безрезонансные вибропогружатели разработаны специально для стесненных условий работы и имеют следующие достоинства:

- Управление вибрационной силой с помощью эксцентрикового момента.

- Отсутствие вибрации при запуске работы машины.

- Снижение звукового загрязнения при работе за счет применения вибропоглощающих материалов.

- Возможность настройки устройства под определенный тип грунта.

Вибропогружатель для свай сконструирован таким образом, чтобы решить любые проблемы при монтаже свайного фундамента с высокой степенью точности.

Плюсы и минусы данного метода погружения

Первоначально вибрационный метод погружения был создан для определенного типа грунтов. С течением времени строители оценили потенциал применения устройства и технологии для городских условий. На производстве вибропогружение свай обладает следующим набором достоинств:

- Старт и окончание работы без резонансных колебаний территории.

- Сниженные показатели шума и вибраций при выполнении работ.

- Высокая экологичность работы.

- Сокращение расхода энергии на выполнение работ.

- Высокая производительность оборудования.

- Мобильность установки.

- Универсальность применения для свай любых размеров.

Вибрационная технология продолжает доказывать свою состоятельность и приобретает все большую популярность по мере сгущения строительных объектов.

Классификация вибропогружателей

Рассказываем, какие бывают вибропогружатели и чем они отличаются друг от друга

Основная технология, которую применяют при устройстве ограждений из металлошпунта – вибропогружение. Для этого используется рабочая установка – вибропогружатель. Какие бывают вибропогружатели, их особенности и характеристики?

Назначение вибропогружателей

Вибропогружатель – это установка, с помощью которой от двигателя на шпунт передается энергия, вызывающая вибрации с определенными параметрами – амплитудой, частотой. За счет вибрационных воздействий свая или шпунт погружается в почву до нужной глубины.

Вибрационный метод погружения свай значительно популярнее ударного, поскольку вибрации, передаваемые на грунт, существенно меньше, чем от работы молота. Ударный метод обычно не применяется в районах с плотной застройкой, а вибрационный при соблюдении определенных требований можно использовать и в городе. Нагрузка на сами шпунты тоже меньше, чем при забивке молотом. Следовательно, меньше риск повреждения шпунта.

Вдавливание свай считается самым деликатным методом. Его недостаток – подходит только для мягких грунтов.

Виброметод тоже имеет некоторые ограничения по выбору грунта – не подходит для скальных, плотных связных. В остальных случаях его производительность самая высокая. Подходит для следующих типов грунта:

- песчаные, в т.ч. водонасыщенные, без серьезных твердых включений;

- короткие сваи и шпунты можно погружать и в рыхлом, и в плотном грунте;

- слабые прибрежные грунты, поймы рек и т.д.

С помощью этой технологии возможен монтаж любых объектов:

- временные ограждения траншей, котлованов при строительстве;

- гидротехнические объекты (мосты, плотины и т.д.);

- коммунальные и промышленные коллекторы;

- подземные этажи, переходы и др.

АрктикГидроСтрой уже 10 лет монтирует шпунтовое ограждение

По всем вопросам звоните: 8 800 707-72-09

Классификация виброустановок

Вибропогружатели подразделяются на категории по нескольким признакам:

- по принципу работы – погружатель или вибромолот;

- по конструкции – одно- и двухмассные, подрессоренные;

- по типу привода – электродвигатель, гидравлика;

- по диапазону – одночастотные, поличастотные;

- по частоте – низкочастотные (до 500 колебаний), среднечастотные, высокочастотные (от 1000);

- по типу колебаний – вертикально-направленные, круговые в вертикальной плоскости, сложные вертикальные/вращательные;

- по целевому назначению – для шпунта Ларсена и трубошпунта, для свай-оболочек, для ж/б свай.

Для погружения тяжелых и больших по объему элементов (например, свай-оболочек) применяются низкочастотные установки, а для шпунтов Ларсена и других легких свай малого сечения – высокочастотные.

По типу привода различают установки трансмиссионные (энергия от двигателя передается на небалансные валы посредством трансмиссии) и бестрансмиссионные. В конструкции последних используется электрический двигатель с короткозамкнутым ротором. Эти модели считаются более долговечными и надежными (до 600 часов без ремонта).

Установка может быть только вибрационной, виброударной и для квазистатического вдавливания (вибровдавливание).

Варианты конструкций

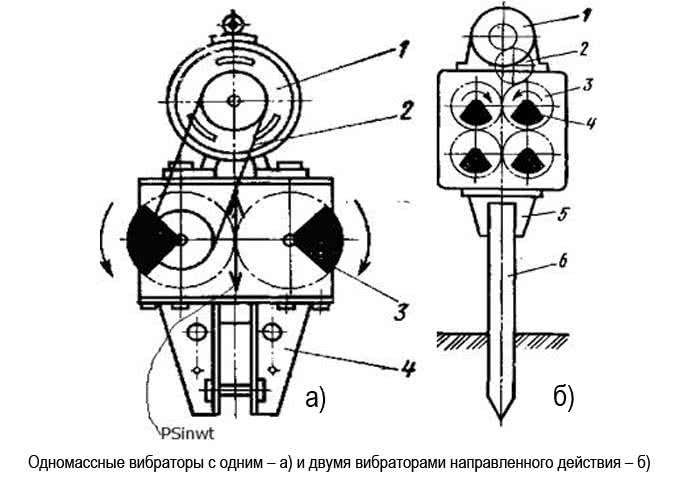

Одномассный погружатель отличается от двухмассного тем, что у первого жесткая связь между двигателем и рабочим инструментом, а у второго упругая.

Одномассный вибропогружатель может иметь один или два вибровозбудителя направленного действия. В первом случае в конструкцию входят:

- приводящий электрический двигатель;

- привод вращения валов. Передача может быть ременной, цепной, шестеренчатой;

- вибровозбудитель с 2, 4 или 6 небалансными валами;

- наголовник с зажимами (гидравлическими или механическими) для соединения со шпунтом.

Кроме этого установка имеет пульт управления, с которого регулируются основные параметры:

- пуск и остановка;

- частота вращения;

- вынуждающая сила.

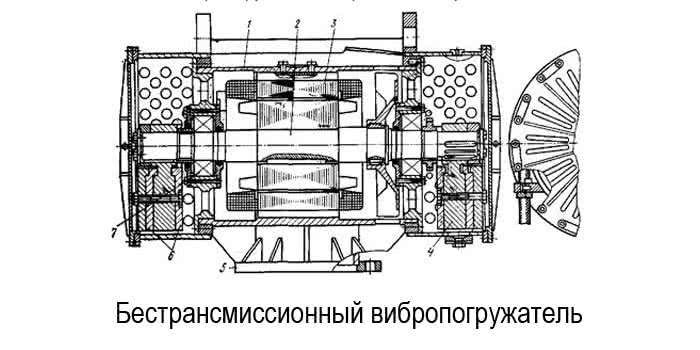

Усовершенствованные модификации этих установок – бестрансмиссионный погружатель, погружатель с гидравлическим приводом. Конструкционные особенности бестрансмиссионного:

- двухскоростные асинхронные вибростойкие двигатели (3);

- короткозамкнутые роторы на валах (2);

- небалансы (4) – на концах валов, оборачиваются на подшипниках (7). Количество небалансов регулируется в зависимости от необходимой амплитуды колебаний (6);

- фланец (5) для соединения вибровозбудителя с наголовником.

Описанная модификация может работать как в низкочастотном режиме (около 500), так и в высокочастотном (около 100 оборотов в минуту).

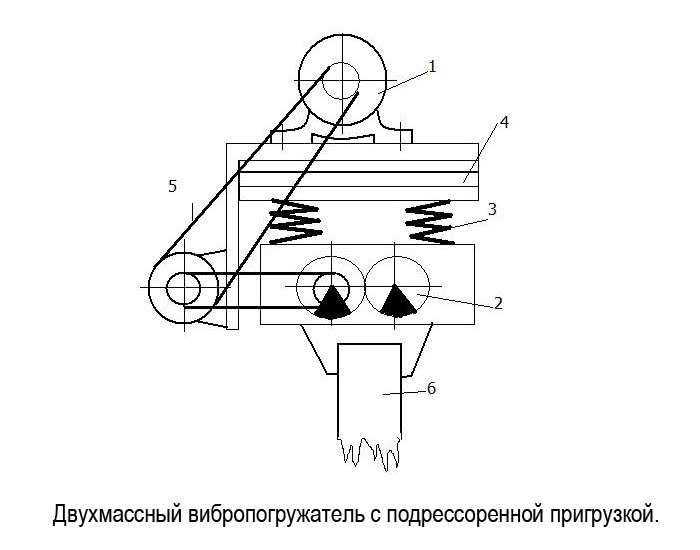

Один из вариантов двухмассной установки – вибропогружатель с подрессоренной нагрузкой. Двигатель (1) устанавливается на подрессоренной плите (4), которая оказывает давление на шпунт (6). На амплитуду колебаний масса плиты не влияет. Передача импульса от двигателя к вибровозбудителю (2) – клиноременная (5). Между этими узлами располагаются пружины-амортизаторы (3), назначение которых – защитить двигатель от вибраций.

Преимущества двухмассных моделей:

- ресурс двигателя при такой конструкции – 1000 часов;

- возможность регулировать массу подрессоренных плит и тем самым оптимизировать рабочий режим;

- перераспределение нагрузки позволяет использовать двигатели меньшей мощности.

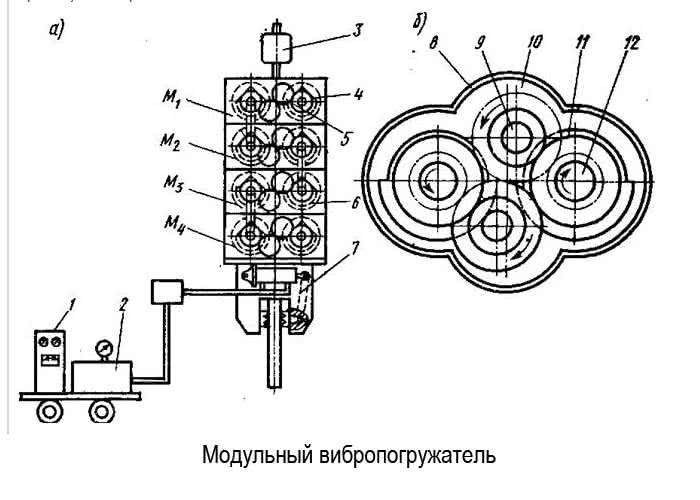

Еще один вариант конструкции – модульный погружатель. Его вибровозбудитель состоит из двух раздельных вальных блоков. Количество модулей регулируется, что делает установку подходящей для разных условий работы.

- амортизатор (а. 3);

- вибровозбудитель (а. 4);

- блоки вертикальной (а. 6) и горизонтальной синхронизации (а. 5);

- гидравлический наголовник (а. 7);

- насосная станция (а. 2);

- пульт управления (а. 1).

Два электрических двигателя (б. 10) располагаются в стальном корпусе (б. 8), вращаются в противоположных направлениях. Синхронизирует вращение зубчатая передача (б. 9). Небалансы (б. 11), установленные на валах (б. 12) двигателей, вращаются синхронно. 2, 3 или 4 модуля смонтированы попарно или располагаются один под другим, синхронизируются с помощью цепной передачи. Амортизатор гасит колебания, передаваемые от вибровозбудителя на подъемный механизм.

За 10 лет работы через руки специалистов «Арктик Гидро Строй» прошло немалое количество различных моделей вибропогружателей. Наши специалисты знают все «подводные камни» применения данной техники.

Вы можете арендовать у нас вибропогружатели – мы выполним любые работы по ограждению и укреплению шпунтом.

По всем вопросам звоните: 8 800 707-72-09

Нужен вибропогружатель? Арендуйте вибропогружение в «Арктик Гидро Строй»!

Мы выполняем работы по устройству ограждений из шпунта Ларсена и трубошпунта по всей России. У нас вы можете заказать ограждение под ключ, отдельные услуги или взять в аренду вибропогружатель. Выбор – из нескольких популярных моделей. Преимущества нашей техники:

- экономичный расход энергии;

- компактность + маневренность (можно работать в ограниченном пространстве);

- качество и эффективность.

Мы также предлагаем материал для ограждений. У нас можно арендовать металлошпунты, купить новые или б/у, приобрести с возможностью обратного выкупа за 80 % исходной стоимости. Последнее актуально, если вам требуется временное ограждение для котлована, а по окончании работы материал будет не нужен.

Услуги строительства нулевого цикла, которые мы предоставляем:

- предварительные геологические изыскания на месте строительства;

- демонтаж фундаментов прежних сооружений;

- проектирование;

- полная подготовка площадки для работ – проведение коммуникаций, временные постройки, дороги, средства безопасности и др.;

- строительное водопонижение;

- бурение лидерных скважин под сваи/шпунты;

- монтаж и укрепление ограждений;

- демонтаж временного ограждения после завершения работ.

Чтобы заказать услуги, технику или шпунты, позвоните нам 8 800 707-72-09. Наш специалист перезвонит вам, выслушает ваши пожелания, поможет выбрать подходящее техническое решение и наиболее экономичный вариант сотрудничества.

К вашим услугам:

- качественная импортная техника;

- квалифицированные рабочие;

- большой выбор марок металлошпунта;

- допуск СРО;

- быстрые сроки;

- низкие цены, различные варианты экономии;

- гарантия на ограждение.

Если у вас остались вопросы по выбору подходящего оборудования, наш специалист бесплатно проконсультирует вас.

Вибропогружатель: виды устройство, применение

- О разновидностях вибропогружателей

- Справочник строителя | Вибропогружатели

- Главная → Справочник → Статьи → Форум

- Вибропогружатели

- Вибропогружатель для свай

- Вибропогружение свай: особенности технологии

- Какие сваи погружаем таким методом

- Вибропогружатели для свай: устройство и типы оборудования

- Плюсы и минусы данного метода погружения

Одним из основных способов погружения шпунта в грунт является использование специальных вибропогружателей. Принцип их действия имеет в основе резкое снижение сопротивлению, возникающему в момент, когда шпунту в ходе погружения в грунт сообщается вибрация. Обычно вибропогружатель используют, если необходимо осуществить работы по погружению или извлечению шпунта на глинистых или песчаных грунтах. При наличии специальной трамбовочной плиты вибропогружатель может быть применен для утрамбовки почвы.

Работа вибропогружателя происходит в комплексе с виброизолятором и грузоподъемным механизмом, в качестве которого можно использовать подъемный кран, копер или подходящие по техническим параметрам экскаваторы.

Вибропогружатель состоит из:

- Наголовника;

- Гидромотора или электродвигателя;

- Вибровозбудителя, то есть специального механического устройства, которое генерирует вибрации в строительно-дорожных машинах.

В современном строительстве вибропогружатель применяют, чтобы погрузить в грунт или извлечь из грунта:

- Шпунт Ларсена;

- U-образный или Z-образный шпунт;

- Трубы различного диаметра;

- Двутавровые балки, опоры, швеллеры;

- Ограждения котлованов и т.д.

Когда дисбалансы начинают вращаться, центробежная сила воздействует на ось их крепления. В итоге вибропогружатель получает необходимое движение. Через наголовник оно передается на свайный элемент. Дисбалансы приводит в движение гидромотор или электродвигатель. Это может осуществляться непосредственно от вала мотора или через механическую передачу. Расположенные симметрично дисбалансы вращаются в разные стороны, что позволяет уравновесить радиальные нагрузки.

Одновременное вращение дисбалансов приводит к возникновению циклической вертикальной вибрации. Горизонтальные составляющие возникающих при вращении дисбалансов центробежных сил компенсируются, вертикальные – складываются.

Преимущества использования вибропогружения:

- Низкая стоимость работ;

- Уровень шума будет меньше, чем при использовании молотов, так как применяется высокочастотная вибрация;

- Многофункциональность вибропогружателей. С их помощью можно извлекать шпунты, трубы, двутавры, швеллеры различных размеров и диаметров.

Минусом данного метода можно считать невозможность использования вибропогружателей при работе на скальных грунтах.

О разновидностях вибропогружателей

Выбирая вибропогружатель, обращают внимание на мощность его электродвигателей, центробежную силу конкретной модели, амплитуду и частоту производимых колебаний. По последнему из вышеперечисленных параметров вибропогружатели подразделяют на:

- Низкочастотные. Имеют большую ударную мощность, пробивающую тяжелые грунты. Частота их колебаний не поддается регулировке, поэтому вибропогружатели данного типа используются в совокупности с кранами с решетчатой стрелой;

- Среднечастотные. Применяются для прохождения небольших призм мореной глины, суглинков и мореных глин;

- Высокочастотные. Их частота может варьироваться от 1900 до 2300 оборотов за одну минуту. Такие вибропогружатели можно использовать не только в сочетании с краном с решетчатой стрелой, но и вместе с автокраном. Весит подобная техника до девяти тонн. Ее перебазирование на строительную площадку не вызывает никаких сложностей. Высокочастотные погружатели сочетаются с любым видом крана, поэтому их использование наиболее распространено;

- Погружатели с безрезонансным пуском. Имеют высокую частоту колебаний и дополнительно оснащены встроенным гидронасосом. Во время включения и выключения такого вибропогружателя не происходит направленной в стрелу крана вибрации. Это означает, что кран не будет трясти в процессе работы или в момент включения и выключения вибропогпужателя.

В компании «Ларсен Пайлинг» вы всегда можете взять в аренду вибропогружатели различных марок по выгодным ценам.

Металлические шпунты Ларсена, шпунт ПВХ, вибропогружатели (Larssen, sheet piles)

Справочник строителя | Вибропогружатели

Сваебойные машины и оборудование

Публикация:

Вибропогружатели

Читать далее:

Вибромолоты

Вибропогружатели сообщают погружаемым (или извлекаемым) в грунт элементам (свае, шпунту, трубе) направленные вдоль их оси колебания определенной частоты и амплитуды, благодаря чему резко снижается коэффициент трения между грунтом и поверхностью внедряемого (извлекаемого) элемента. Они применяются для погружения в песчаные и супесчаные водонасыщен-ные грунты металлического шпунта, двутавровых балок, труб, железобетонных свай и оболочек, а также извлечения их из грунта. Составными частями вибропогружателя являются электродвигатель, вибровозбудитель и наголовник.

Жесткое соединение вибропогружателя с погружаемым (извлекаемым) элементом обеспечивается сменным наголовником с механическим или гидравлическим захватом.

В качестве вибровозбудителей используются вибраторы направленного действия с четным количеством (четыре, шесть или восемь) горизонтально расположенных параллельных валов с дебалансами, синхронно вращающимися в различных направлениях.

Рекламные предложения на основе ваших интересов:

Общая масса дебалансов на каждом валу одинакова. Дебалансные валы приводятся во вращение одним или двумя электродвигателями специального виброударостойкого исполнения через ременную, цепную или зубчатую передачи.

Главным параметром вибропогружателей является установленная мощность электродвигатслей. К основным параметрам относятся вынуждающая сила, статический момент дебалансов, амплитуда и частота колебаний. Вынуждающая (центробежная) сила вибровозбудителя, возникающая при вращении дебалансов, достигает максимального значения при их вертикальном расположении и направлена вдоль оси погружаемого элемента. При горизонтальном расположении дебалансов их центробежные силы взаимно уравновешиваются. Величина вынуждающей силы вибропогружателя F (кН) зависит от сумманой массы m дебалансов, расстояния их от центра массы до оси вращения (эксцентриситета) е и угловой скорости дебалансных валов w: F = mew2. Амплитуда колебаний а (мм) представляет собой отношение статического момента дебалансов М (М = те) к массе колеблющейся конструкции глк (т. е. а = М/тк). Частота колебаний п вибровозбудителя равна частоте вращения дебалансных валов.

Различают низкочастотные (п 16,6 Гц) вибропогружатели. Низкочастотные вибропогружатели используют для погружения в однородные слабые грунты массивных железобетонных оболочек и свай длиной до 12м.

Они характеризуются значительной амплитудой колебаний, сравнительно большими статическими моментами дебалансов, вынуждающей силой и общей массой, малой частотой колебаний.

Конструкции низкочастотных вибропогружателей довольно разнообразны. Рассмотрим в качестве примера устройство и принцип действия низкочастотных вибропогружателей типа ВП и ВРП.

Рис. 1. Низкочастотный вибропогружатель типа ВП:

а — общий вид; 6 — принципиальная схема

В корпусе вибровозбудителя в сферических подшипниках вращаются несколько пар дебалансных валов с дебалансами. Движение дебалансным валом, вращающимся попарно в разные стороны, передастся от электродвигателя через промежуточную шестерню и систему синхронизирующих цилиндрических шестерен, закрепленных на валах.

Для крепления на стреле копра корпус вибропогружателя снабжен четырьмя направляющими роликами. Каждый вибропогружатель комплектуется пультом управления с пусковой и защитной аппаратурой.

Вибропогружатели типа ВРП с регулируемыми параметрами снабжены системой автоматического управления режимом погружения различных свай и свай-оболочек, которая обеспечивает плавное регулирование вынуждающей силы, статического момента дебалансов, амплитуды и частоты колебаний, в зависимости от сопротивления грунта. Частота вращения дебалансов регулируется командоконтроллером, а статический момент — путем перемещения подвижной части дебалансов с помощью гидросистемы погружателя.

Вибропогружатели имеют отверстие для очистки внутренней полости сваи-оболочки от грунта в процессе погружения.

Высокочастотные вибропогружатели применяют для погружения в малосвязные грунты элементов с малым лобовым сопротивлением: шпунта, труб и профильного металла длиной до 20 м. По сравнению с низкочастотными высокочастотные вибропогружатели имеют значительно меньший статический момент дебалансов (не более 60 кН-см) и соответственно меньшую (до 10… 14 мм) амплитуду колебаний. Конструкции высокочастотных вибропогружателей имеют мало различий. Рассмотрим устройство таких вибропогружателей на примере вибропогружателя ВПП-2А.

Высокочастотный вибропогружатель ВПП-2А включает четырехвальный вибратор, приводной электродвигатель с короткозамкнутым ротором, установленный на подпружиненных пригрузочных плитах, и наголовник. Наличие между электродвигателем и вибратором амортизирующих пружин позволяет существенно уменьшить вредное воздействие вибрации на электродвигатель: в процессе погружения колебания совершают только вибратор и свая.

Технические характеристики низкочастотных вибропогружателей

Меняя число пригрузочных плит, а следовательно, и массу пригруза, создающего необходимое давление на погружаемый элемент, подбирают оптимальные режимы вибрации, способствующие наиболее эффективному погружению в соответствующую грунтовую среду элемента заданных параметров. Привод четырехвального вибратора осуществляется через вертикальную цепную передачу, конический редуктор, горизонтальную цепную передачу и систему синхронизирующих шестерен, закрепленных на дебалансных валах с дебалансами.

Рис. 2. Высокочастотный вибропогружатель ВПП-2А: а — общий вид; 6 — принципиальная схема

Каждый дебаланс вибропогружателя состоит из двух частей, что позволяет регулировать его статический момент изменением взаимного расположения частей. Установка дебалансов в заданном положении осуществляется с помощью подпружиненных фиксаторов. При работе вибропогружатель подвешивается на крюке грузоподъемного устройства с помощью подвески.

Вибропогружатели в 2,5…3 раза производительнее паровоздушных и дизельных молотов; они удобны в управлении и не разрушают погружаемые элементы. Основными их недостатками являются непригодность для погружения свай (шпунта) в связные маловлажные грунты и сравнительно небольшой срок службы электродвигателей.

Технические характеристики высокочастотных вибропогружателей

Вибропогружение свай осуществляется специальными механизмами — вибропогружателями. При таком способе забивки свай сопротивление грунта резко уменьшается и для погружения сваи достаточны меньшие усилия, чем при мгновенном ударе молотом.

Различают два вида вибропогружателей — с жестким креплением основных узлов и с подрессоренной пригрузкой. Первые используются для погружения тяжелых свай сплошного и полного сечения, а также свай-оболочек, а вторые — для погружения деревянных свай, металлических труб и легких железобетонных свай.

Вибропогружатель с жестким креплением состоит из цельносварного корпуса, электромеханического вибрационного механизма, наголовника и электродвигателя. На четырех грузовых валах вибрационного механизма установлены дебалансы, создающие при вращении колебания неуравновешенных масс. Грузовые валы вращаются электродвигателем через зубчатую передачу.

Вибропогружатель с подрессоренной пригрузкой состоит из двух частей; вибрирующей, в которую входят вибратор и наголовник, и изолированной от вибрации — пригрузочной плиты и электродвигателя. Обе части вибропогружателя соединены системой пружин.

Вибрационный механизм приводится в действие электродвигателем при помощи двухступенчатой цепной и конической передач.

Вибропогружатель оснащен шарнирной подвеской с пониженным расположением осей шарниров, что значительно облегчает разворот вибропогружателя в горизонтальное положение. Свая крепится к вибропогружателю клиновым наголовником.

Вибропогружатели выпускаются с электродвигателями мощностью 22—310 кВт с частотой вибрирования 400—1500 ударов в минуту и вынуждающей силой до 250 тс.

Рекламные предложения:

Читать далее: Вибромолоты

Категория: – Сваебойные машины и оборудование

Главная → Справочник → Статьи → Форум

Вибропогружение труб 1020х12мм вибропогружателем OMS 24VM

Лучшие виброизоляционные подвесы и крепежи на 2021 год

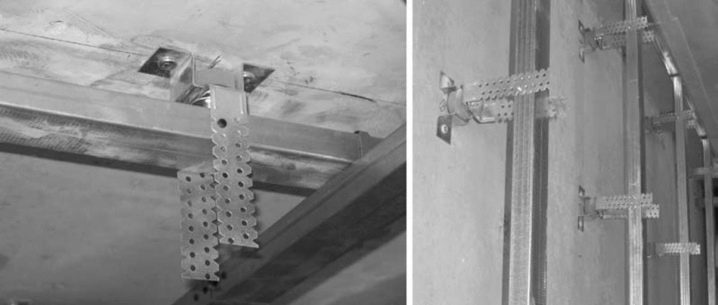

Организация правильной звукоизоляции невозможна без использования виброподвесов. Элемент уменьшает воздействие структурного шума, распространение вибрации по металлическому каркасу и создает приятную атмосферу в квартире. Крепится к стене или потолку; на 15 кв.м. требуется 40-50 шт., это увеличит эффективность и повысит эксплуатационные показатели. Для помощи в выборе крепежного изделия, редакция сайта «ЯНашла» подготовила для Вас рейтинг лучших виброизоляционных подвесов и крепежей на 2021 год.

Назначение виброподвесов

Главная задача виброизоляционных крепежей – обеспечить пользователя лучшими виброакустическими показателями. Поглощение должно достигать максимума, при этом передача на металлический каркас или его отдельные части недопустима.

Каждый элемент состоит из 3 элементов, которые не меняются:

- Прямой подвес – фиксируется на профили облицовочной стены;

- Крепеж – элемент крепится к подвесу в местах перекрытия;

- Главная особенность конструкции – прокладки, выполненные из каучука или полиуретана. Благодаря им продукт отличается от стандартных креплений, так как они поглощают всю вибрацию, которая передается по стенам.

Некоторые производители используют вместо привычной упругой основы соединительные части, которые покрываются анодированным слоем. Стоимость таких моделей выше, но и показатели прочности находятся на высоком уровне, что позволяет использовать продукт в различных помещениях, в том числе производственной сфере. Максимальный вес, который они способны выдерживать доходит до 30 кг, но некоторые магазины продают изделия, предназначенный для работы с большей нагрузкой.

Чтобы эффективность подвеса не разочаровала пользователя, важно правильно рассчитывать их количество. Для этого сначала определяется общая площадь помещения. Только на основании полученных результатов закупаются изделия. Проводя монтажные работы в комнате площадью в 20 кв.м., человеку понадобится 60-70 подвесов, в некоторых случаях это значение больше, например, при обустройстве потолка.

Несмотря на простоту конструкции создать виброизоляционный крепеж своими руками практически невозможно, так как для этого требуется определенные технические знания. Даже если человек сможет выполнить этот проект, то эффективность и долговечность подобных изделий будет уступать магазинным вариантам. Лучше беречь свои силы и нервы, тем более что стоимость таких изделий находится на доступном уровне.

С чего начать монтажные работы?

Создание дополнительной звукоизоляции – процесс сложный и долгий. Сначала проводится расчет конструкции потолка, потом наносятся разметки, сверлятся отверстия и монтируются детали. Всего 4 шага, но займет процесс день или два.

Расчет конструкции потолка

Важный теоретический этап, ему уделяется больше всего времени, так как от точности результата зависит эффективность используемого материала. Чтобы не допустить ошибок, важно знать о скрытых нюансах, которые могут встретиться в процессе проектирования.

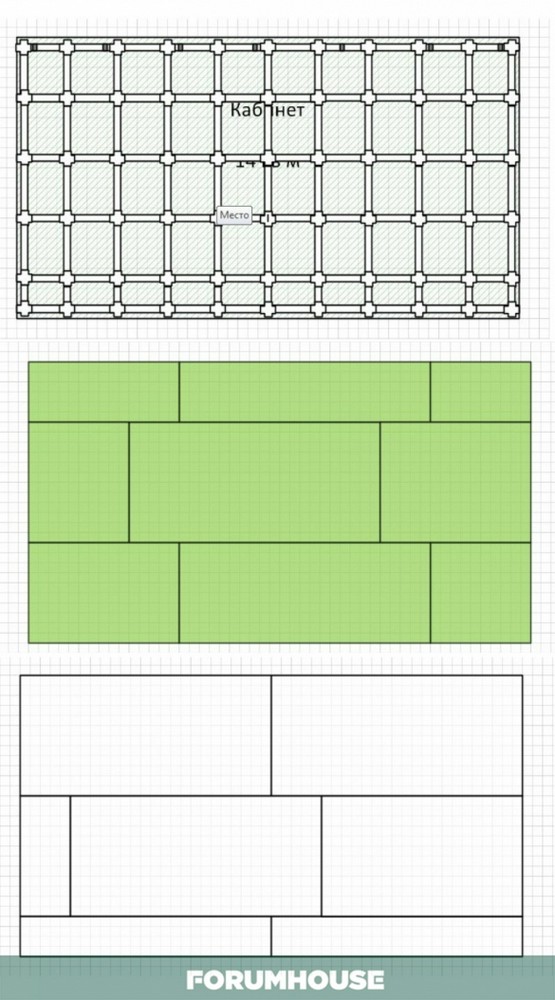

План помещения рекомендуется создавать на миллиметровке, ее легко найти в интернете и распечатать на листе формата А4. Главные профили размещаются поперек комнаты, при этом следует располагать их по наименьшей длине. Нельзя забывать о правильном соблюдении шага профилей. В интернете десятки видеоуроков о правильном проектировании, но если там не представлены расчеты и специалист все делает на глаз, то лучше отказаться от такого обучения.

Важно учитывать такие моменты:

- Каждое изделие способно выдержать определенную нагрузку. Превышать это значение нельзя, делать с запасом также не рекомендуется, так как в этом случае пользователь столкнется с проблемой недогруза. Подбирается то количество, которое лучше всего подойдет для помещения иначе будет плохая виброизоляция.

- Важно понимать, что при увеличении количества лишних точек крепления, возрастает передаваемый шум, что сведет звукоизоляцию к минимуму, а в некоторых случаях и вовсе ее ухудшит.

Правильное проведение расчетов

Для получения правильных результатов, необходимо изменять расстояние главных профилей, только так человек сможет добиться необходимой нагрузки на единицу крепежного элемента. На 1 квадратный метр должно получиться примерно 2-3 штуки виброподвеса.

По окончанию создания готового чертежа, необходимо его еще раз проверить. Обращать внимание рекомендуется на:

- Максимальное расстояние от стены до первого и последнего крепежного элемента – 15 см;

- Расстояние считается до оси;

- Остальные элементы размещаются с рекомендуемым шагом;

- При монтаже на несущих профилях ситуация упрощается, первый шаг – 50 см, далее соблюдается дистанция в 10 см.

Если человек испытывает трудности при проведении самостоятельного расчета, лучше обратиться к специалисту, который покажет правильный вариант.

Потеряется ли полезное пространство?

Максимальная потеря высоты составит порядка 9 см. Это нормальный результат, учитывая, что виброизоляционный свойства увеличатся в разы, а человек больше не будет испытывать дискомфорта от лишнего шума и вибраций, что важно.

Рейтинг лучших виброподвесов и крепежей

Изделие популярного бренда, которое гарантирует простоту установки и долговечность конструкции. Продукт разработан с целью экономии пространства, что позволит увеличить полезную площадь. Подобное решение подойдет для старых квартир или домов с небольшой высотой комнаты. SoundGuard Vibro M предназначен для использования с профильными системами KNAUF.

Крепеж продается в двух цветовых исполнениях эластомера – зеленый и коричневый, при этом характеристики остаются на прежнем уровне. Максимальная нагрузка, которую выдерживает единица продукта – 12-15 кг. Рекомендуемый расход – 3 подвеса на квадратный метр.

Корпус изготавливается из оцинкованной стали, виброизоляционный слой выполнен из эластомера. Может использоваться как для крепления к потолку, так и к стене. Толщина металла – 1 мм. Масса готового изделия составляет 110 грамм.

Средняя цена – 220 рублей, за 60 штук человек отдаст 13 200 руб.

- Оптимальное соотношение цены и качества;

- Корпус из прочного материала;

- Эффективное гашение вибраций;

- Выдерживает нагрузку до 15 кг;

- Срок службы свыше 30 лет.

- Высокий расход, так как требуется 3 шт. на 1 м 2 .

Звукоизоляция потолка. Решение для невысоких потолков от пользователей FORUMHOUSE

Проблема звукоизоляции в большей степени касается горожан, живущих в типовых многоэтажках, которым «везет» с шумными соседями, но и для частников бывает актуальна. Плиты перекрытий прекрасно передают и звуки громкой речи или музыки, и вибрацию от топота, а все эти прелести вкупе способны подпортить жизнь. Чтобы нормально высыпаться без привязки к режиму соседей сверху, пользователи FORUMHOUSE монтируют звукоизолирующие потолки. Эти конструкции универсальны, отнимают минимум высоты, что немаловажно, когда нет лишних сантиметров. Их реально собрать своими руками и с посильными затратами.

Содержание

- Звукоизоляция потолка своими руками от Marsohod001

- Виброподвесы для потолка своими руками

- Варианты комплектации самодельных виброподвесов

- План раскладки подсистемы и двойной обшивки

- Монтаж системы звукоизоляции потолка

- Результат

Звукоизоляция потолка своими руками от Marsohod001

Когда вопрос звукоизоляции встает в самом начале отделочных работ или капитального ремонта, он решается комплексным подходом – потолок/стены/пол. Тогда соседям будет без разницы, пляшут ли на вашей вечеринке десяток активных тинейджеров, или с первыми петухами на всю громкость играет любимое радио. Однако такой подход редкость, гораздо чаще проблема выявляется уже после ремонта, что осложняет рабочий процесс. Но не зря говорят, что глаза боятся, а руки делают. Пользователь FORUMHOUSE под ником Marsohod001 получил сюрприз в виде бабули-меломанки как раз после ремонта.

После переезда в новую квартиру, когда ремонт почти уже был закончен, и оставались только потолки под вопросом, появилась проблема. Сверху живет бабулька с плохим слухом, любительница раннего подъема в выходные и почитательница радио Шансон, которое она включает на всю громкость, как только встает! А приемник у нее расположен прямо над нашей спальней. Потом стандартный процесс – разговоры с соседкой, ее родней, потом и до скандала дошло – к консенсусу прийти не получилось.

С учетом практически завершенного ремонта приняли решение звукоизолировать потолок, как оптимальный вариант сохранить здоровый сон и нервы. Дозвон в профильную организацию с целью уточнения технологии, материальной базы и прайса, поразившего аппетитами, привел к решению ковать тишину самостоятельно.

Тщательное изучение веток форума и опыта других пользователей позволило определиться с типом потолка и выбором материалов. Остановились на одноуровневой, двухслойной подвесной конструкции:

- Крепеж – виброподвесы для потолка и направляющие для гипсокартона;

- Изоляция – минеральная вата толщиной 50 мм;

- Покрытие – слой ГВЛ, второй слой ГКЛ;

- Швы – нейтральный герметик:

- Демпферная лента (между стеной и конструкцией) – вспененный полиэтилен.

Использование виброподвесов позволит отсечь вибрационные шумы, а минеральная вата один из самых эффективных шумоизоляторов. Вместе с ГВЛ и ГКЛ получается приличный барьер и от ударных, и от воздушных шумов. Демпферная лента отсекает конструкцию от стен, препятствуя передаче вибрации на перегородки.

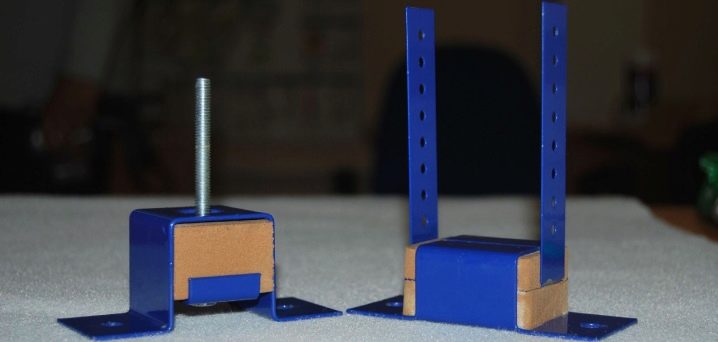

Виброподвесы для потолка своими руками

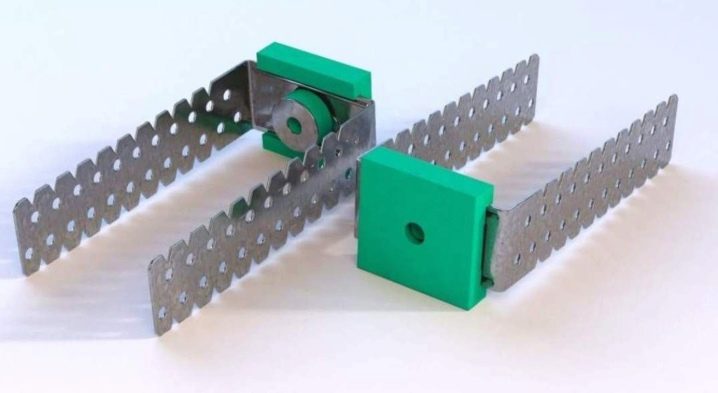

По подсчетам форумчанина, для его комнаты площадью около 15 м² потребуется 42 виброподвеса, что при их стоимости обойдется в солидную сумму – около 15 тысяч. Вопрос «как сделать виброподвесы» встал в полный рост. Чтобы сэкономить, был сделан самодельный крепеж – использовались типовые подвесы для профилей и резина, приобретенная в магазине, торгующем материалами для виброизоляции промышленных установок. Так как повышенных динамических нагрузок сверху не предвидится, как и вибрации от турбины, самодельные виброподвесы справятся с нагрузкой.

Необходимая толщина резиновой прокладки в 18 мм получилась посредством склеивания трех слоев по 6 мм. Для прокладки между потолком и самим подвесом Marsohod001 использовал пористую резину. Хотя пришлось потратить немало времени на склеивание и сборку подвесов, себестоимость одного крепежа- самоделки получилась около 50 рублей, против трехсот с лишним за специализированный.

Столкнувшись с подобными сложностями, многие пользователи нашего портала нашли свои ответы на вопрос, как сделать виброподвесы своими руками.

Варианты комплектации самодельных подвесов

Некоторые используют резину из специализированных магазинов, а другие предпочитают силомеры.

За основу был взят опыт шумоизоляции из этой ветки, виброподвесы собирались аналогично, резина покупалась в магазине резинотехники – лист 500х500х8 мм, далее склеена вдвое.

У нас в городе тоже все резину используют, как описывалось выше. Народ доволен, эффект звукоизоляции есть. А делается это по причине отсутствия в продаже виброподвесов.

У меня такая же себестоимость самодельного подвеса, но с применением силомера SR110, если есть возможность, лучше заказать его. Нагрузку рассчитывал, исходя из следующих данных: рабочая площадь опоры в каждом собранном подвесе 15 см², отсюда предельно допустимая статическая нагрузка 16,5 кг на подвес (у меня по расчету 12-13 кг). Модули упругости ближе всего к силодину NC. Провел предварительно испытания готового изделия и на демпфирующие свойства, остался доволен.

План раскладки подсистемы и двойной обшивки

После изготовления подвесов был начерчен план расположения крепежа и профилей, а также листов ГВЛ и ГКЛ, чтобы швы получились вразбежку.

Монтаж системы звукоизоляции потолка

В процессе монтажа подвесов были использованы прокладки из резины, чтобы нагрузка распределялась равномерно. Попутно пришлось частично демонтировать встроенный шкаф и уменьшить высоту его зеркальной двери. Следующим «наживили» продольный профиль вдоль стен, чтобы упростить контроль уровня при монтаже остальных направляющих. Перед окончательной фиксацией между профилем и стеной проложили демпферную ленту. Вместо покупной обошлись вспененной подложкой под ламинат в несколько слоев. После монтажа поперечин пошла укладка минеральной ваты, для удобства нарезанной кусками. Вата к потолку крепилась на полипропиленовые дюбеля с большими шляпками – «грибки», они же «тарелки».

Когда собрал по уровню все продольные главные профили, смонтировал вспомогательные поперечины. После укладывал вату кусками – между профилями и потолком было мало места, потому что целью было минимально опустить потолок. Приходилось иногда с трудом ее проталкивать, но вата плотная, цельная, в работе относительно легкая.

Для обшивки каркаса гипсоволокнистыми листами была призвана сторонняя рабочая сила в лице друга. Чтобы облегчить процесс работы, осложненный тяжестью материала, соорудили «швабру» из профиля. Такой подсобный домашний инвентарь значительно облегчил и ускорил облицовку. Заключительным этапом работы с первым слоем стала обработка швов герметиком.

Следующий слой гипсокартона собирался, как на плане. Чтобы швы не совпадали, край листов расшивался. Для этого Marsohod001 воспользовался рубанком, можно делать расшивку и строительным ножом и острым шпателем. Стыки между стеной и гипсокартоном заделали герметиком (по всему периметру демпферная лента).

Чтобы сэкономить время и силы, была нанята профессиональная малярша, которая обработала швы, пошпаклевала потолок и покрасила в белый цвет. Так как обои немного пострадали в процессе обустройства звукоизоляции, их тоже переклеили.

Результат

Результатом трудов Marsohod001 абсолютно доволен.

Результат превзошел все ожидания – радио практически не слышно, спать не мешает абсолютно. Высота потолка до звукоизоляции в самом низком месте была 248 см, в среднем, сократилась на 7 – 11 см, сказался перепад плит перекрытий. Так что ощущения приземистого потолка нет. Цели достигнуты с минимальными затратами.

аauperm, сделавший подобный потолок, подтверждает эффективность технологии.

О полученном эффекте могу сказать, что разговоров стало практически не слышно, а топанье стало на 50 % тише.

Вывод

Форумчане нашли простой и доступный способ получить независимость от образа жизни и пристрастий соседей, адаптируемый под различные условия. С небольшими затратами своими силами реально значительно повысить уровень акустического комфорта.

Подробности создания звукоизоляционных потолков из ГВЛ и ГКЛ на виброподвесах можно узнать в теме «Звукоизоляция в спальне своими руками». Статья о сборке гипсокартонного потолка расскажет о тонкостях технологии и придумках форумчан по всей стране, от Москвы до Владивостока. Как сделать оригинальную подсветку – в материале о потолке в виде звездного неба. В нашем видео показаны правила монтажа проводки в потолочных конструкциях.

Минеральная вата: смертельный утеплитель

vata_2

Результаты многочисленных исследований веществ, используемых в строительстве, показывают: один из самых вредных для здоровья стройматериалов – минеральная вата. Минвата используется для тепло- и звукоизоляции жилых помещений повсеместно. Входящие в ее состав компоненты – минеральные волокна, связующие их смолы, уменьшающие влаговпитываемость пропитки – вызывают у людей серьезные болезни дыхательных путей, глаз, кожи. Строители, безусловно, знают об опасности этого материала, но продолжают его использовать. А чиновники закрывают глаза на то, что здоровье жителей минераловатных домов находится под серьезной угрозой.

На сегодняшний день основную долю отечественного рынка теплоизоляционных материалов занимают производители минеральной ваты. Минвата, особенно плиты и сэндвич панели на ее основе, достаточно популярный утеплитель в России. Где купить минвату? Где угодно. Продажа минваты осуществляется на любом строительном рынке, в том числе на специализированных сайтах в Интернете. Минвата используется для утепления труб, хозяйственных помещений или домов практически со всех сторон: для утепления стен дома (снаружи и изнутри), фасадов, потолка, чердака, мансарды, лоджии, а также для звукоизоляции и шумоизоляции.

На данный момент на российском рынке можно купить минвату различных производителей. Их множество, в том числе российские и украинские заводы, производство минеральной ваты налажено в Железнодорожном, Кстово, Харькове и других городах. Встречается разные виды минваты: фольгированная, то есть с фольгой, акустическая минеральная вата, кроме того, различные изделия из нее – прошивные маты, теплоизоляционные шнуры, сэндвич панели, плиты, цилиндры, также она продается в рулонах (рулонная) и т.д. Минеральная вата производится разных размеров и плотности.20120701009

Однако зарубежные, да и многие российские строительные компании отказываются от утепления минватой своих объектов. Во-первых, из-за широкого распространения и удешевления утеплителей-конкурентов (силикатное волокно, вспененный пенополистирол, пенополиуретан, пенополиэтилен и др., а также изоляции на основе растительного сырья), а во-вторых, из-за серьезного вреда, наносимого минеральной ватой экологии и здоровью людей.

Про опасность и вред человеческому здоровью и окружающей среде от минеральной ваты начали говорить и писать сравнительно недавно. Ранее считалось, что минвата как утеплитель вполне безопасная, экологичная и негорючая. И эти качества компенсировали то, что цена минваты выше, чем у многих других теплоизоляционных материалов. Но сейчас выясняется, что безопасность минваты, мягко говоря, преувеличена. Последние медицинские исследования показали: в состав волокон входят канцерогенные составляющие, а связующим материалом является фенолформальдегидная или меламиноформальдегидная смола, выделяющая свободный формальдегид, а также фенол – высокотоксичные вещества, по сути, яды для человеческого организма.

Фенол очень быстро впитывается в даже неповрежденные участки кожи тела человека. Почти сразу же после попадания вещества в организм, фенол начинает воздействовать на мозг, вызывая кратковременное возбуждение, а, возможно, и паралич дыхательного центра. Даже мизерные доли этого компонента вызывают у человек кашель, головную боль, тошноту, упадок сил. Более серьезное отравление может привести к обморокам, нечувствительности роговицы, судорогам, онкологическим заболеваниям. У людей, долгое время проживающих рядом с источником фенола, могут рождаться дети с физическими и умственными недостатками.

Что касается формальдегида, то по данным некоторых исследований, минвата выделяет 0,02 мг этого компонента на квадратный метр поверхности плиты в час. С учетом того, что в жилом помещении достаточно много других источников этого высокотоксического вещества (древесностружечные плиты, фанера и др.), а также поступление его из уличного воздуха, предельно допустимая концентрация (0,05 мг/м³) формальдегида превышается в несколько раз.

Чтобы еще лучше понять экологическую опасность вещества, достаточно побывать в г. Железнодорожный рядом с заводом, принадлежащим крупной известной компании. Запах, распространяемый предприятием, резкий и неприятный. А произведенные экологами замеры почвы и воздуха показали высокую концентрацию токсичного фенола. У некоторых сортов минваты, особенно дешевых, можно явственно унюхать мерзкий и ядовитый аромат, напоминающий запах аммиака.

Кстати, на заводах, производящих минвату, рабочие обязаны регулярно проходить медосмотры, в первую очередь у отоларинголога, дерматолога, пульмонолога, окулиста. Чаще всего у работников встречаются заболевания кожи (дерматит) и переднего отдела глаз, поражения верхних дыхательных путей (ринит, фарингит, ларингит). В США и Европе проводилось изучение смертности среди рабочих предприятий по выпуску минваты и стекловолокна. Выявлена тенденция роста заболеваемости раком легких: чем дольше человек проработал на производстве минваты, тем выше вероятность получить этот неизлечимый недуг.

Исследованием смертельных свойств минеральной ваты занималось и Международное агентство по изучению рака (МАИР) (International Agency for Research on Cancer (IARC)). В ходе исследований выявлена чрезвычайная опасность этого стройматериала. В опубликованном отчете МАИР минвата называется серьезным источником онкологических заболеваний: http://monographs.iarc.fr/ENG/Monographs/vol81/mono81.pdf

И в воде тонет, и в огне горит… 20120701001

Особую угрозу минеральная вата несет дыхательным органам человека: волоконная пыль, попадая в легкие и задерживаясь там, может стать причиной онкологических заболеваний. Все зависит от размера и формы волокон. Наибольшую опасность имеют частицы толщиной менее 3 и длиной более 5 микрон. Кстати, это касается не только минваты, но и асбестового волокна, в меньшей степени стекловолокна – источников мельчайших крупиц, попадающих в дыхательные пути и не выталкивающихся обратно потоками выдыхаемого воздуха.

ВИДЕО О ВРЕДЕ МИНЕРАЛЬНОЙ ВАТЫ

Ситуацию усугубляет то, что минеральная вата обладает высокой влаговпитываемостью. Если использовать этот материал в районах повышенной влажности и значительных перепадов температур, то теплоизоляционная эффективность минваты серьезно падает. Через два-три сезона – сильного намокания, замерзания, высыхания – волокна ломаются и превращаются в труху, выдуваемую ветрами как внутрь помещения, так и наружу. Например, из девятиэтажного здания серии 90 с площадью утепления до 1500 м² за 25 условных лет эксплуатации потоки воздуха вынесут из-под обшивки примерно 1875 кг волокнистой пыли.

Это не только увеличивает теплопроводность минваты, но и усиливает канцерогенное воздействие на окружающую среду. Согласно последним исследованиям, при длительной эксплуатации плит, матов, сэндвич панелей из минваты плотностью 74 кг/м³ теплопроводность увеличивается в 2,8 раза, плотностью 156 кг/м³ – в 1,9 раза. А обдувающий ветер скоростью до 0,7 м/сек увеличивает теплопроводность минеральной ваты на 60%. Соответственно, вес минваты уменьшается. Таким образом, коэффициент теплопроводности минваты зависит от срока ее эксплуатации.

Перечисленные свойства и характеристики минваты также приводят к тому, что внутри стен образуется благоприятная среда для грызунов, плесени, грибков, гнилостных бактерий. У Vata4людей, проживающих в таких помещениях, могут возникать удушье, кашель, аллергия.

Более того, до недавнего времени производители минеральной ваты утверждали, что их продукция негорючая, поэтому безопасна. Это, мягко говоря, лукавство. Конечно, сами минеральные волокна не горят, но в плитах используются связующие вещества – легковоспламеняемые формальдегидные смолы. Также при выпуске плит, матов и сэндвич панелей применяются специальные органические добавки для уменьшения влаговпитываемости материала, что, безусловно, повышает пожароопасность. Более того, огонь разжигают потоки кислорода, проникающие между волокнами к очагу воспламенения. Свидетели таких пожаров утверждают, что стекловата и минвата горят как солома, создавая такую высокую температуру, что струи воды из пожарных бранзбойдов испаряются в воздухе, не долетая до огня.

Западные страны бьют тревогу по поводу минеральной ваты

Проблема опасности минеральной ваты, применяемой в качестве утеплителя при строительстве жилых и офисных помещений, вызывает серьезное беспокойство в западных странах. Рабочих, имеющих дело с этим утеплителем, техника безопасности обязывает использовать герметичную спецодежду, включающую респираторы, очки и перчатки. Многие зарубежные экологи жестко выступают за то, чтобы вообще запретить производство и использование минваты.

Виброподвесы для гипсокартона: особенности и характеристики

- Технические характеристики

- Преимущества

- Виды

- Как сделать своими руками

- Как выбрать

- Особенности монтажа

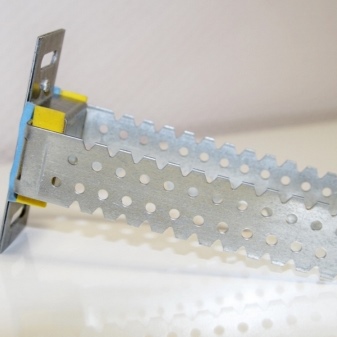

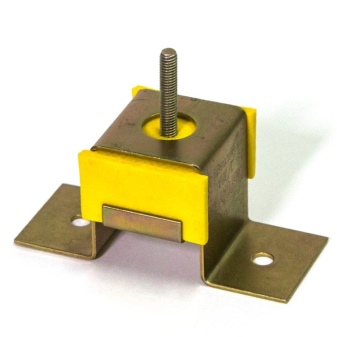

Виброподвес является важным элементом звукоизолирующих конструкций. Он отлично гасит вибрации и значительно снижает передачу структурных шумов на каркас шумозащитных конструкций.

Технические характеристики

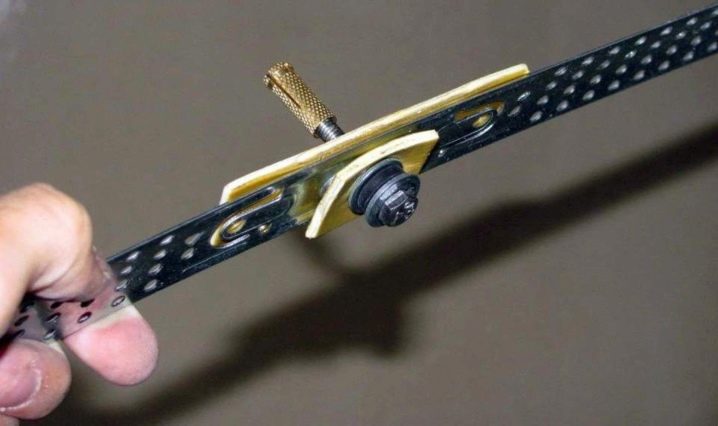

Виброподвесом называется П-образный профиль из металла, имеющий на своей верхней перекладине вставку из упругого материала, в качестве которого часто используется резина, каучук или полиуретан. Эти мягкие шайбы принимают на себя действие акустической волны и гасят её. Происходит это благодаря тому, что сила звуковых волн тратится на сжатие прокладки и вращение шарнирного элемента, не достигая плоскости защитной конструкции. Чем толще полимерный поглотитель, тем большую амплитуду вибрации он сможет погасить. Крепление виброподвеса производится анкером к стене или потолку, а ответная часть прикрепляется к профилю при помощи саморезов.

Преимущества

Высокий покупательский спрос и большая популярность виброподвеса обусловлены следующими достоинствами изделий:

- препятствие проникновению низкочастотного шума за счет высоких виброакустических свойств;

- простота конструкции и монтажа;

- универсальность (большинство изделий может быть использовано при монтаже как потолочных, так и настенных конструкций);

- влагостойкость, антикоррозийные свойства и долгий срок службы.

На современном рынке строительных и отделочных материалов виброподвесы представлены в широком ассортименте. Изделия классифицируются по месту применения, виду крепления, размеру и материалу шумопоглощающих шайб.

По типу креплений самым лучшим считается коробчатый виброподвес. Он максимально поглощает звуковые волны и предотвращает их проникновение на поверхность гипсокартонной стены или потока. Недостатками данного вида являются высокая стоимость и необходимость точного выставления шпилек перед установкой профиля.

По размеру виброподвесы для ГКЛ бывают стандартными, предназначенными для закрепления на профиль, имеющие ширину в 6 см, и эконом-класса, сочетающимися с узким профилем (шириной 4,7 см). По сфере применения изделия подразделяются на пристенный, потолочный и универсальный типы. По материалу изготовления шумопоглощающих элементов – на изделия из резины, каучука и полиуретана.

Виброподвесы всех видов рассчитаны на нагрузку до 30 кг. Регулировка глубины каркаса осуществляется благодаря наличию нескольких отверстий, расположенных на боковых сторонах П-образной конструкции.

Как сделать своими руками

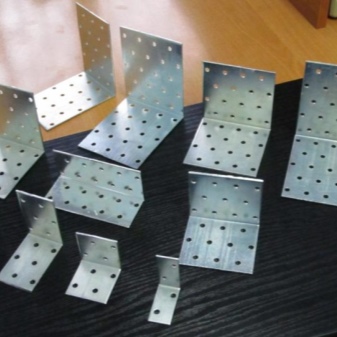

Можно использовать и самодельные виброподвесы. Для самостоятельного создания таких элементов вам понадобятся перфорированные пластины и кусочки пористой резины. Количество подвесов рассчитывается индивидуально и зависит от площади отделки стены или потолка.

Например, в помещении, площадь которого составляет 15 квадратных метров, для монтажа потолочной конструкции понадобится 45-50 виброподвесов.

Технология изготовления подвеса очень проста. На средней части перфорированной пластины необходимо закрепить прямоугольные элементы из резины, после чего края пластин следует загнуть.

Для большей эффективности рекомендуется использовать несколько резиновых слоёв. Это будет способствовать более качественному гашению звуковой вибрации, и повысит звукозащитные свойства гипсокартонной конструкции.

После того, как виброподвесы будут изготовлены, необходимо будет проверить их качество. Для этого следует закрепить изделия на деревянном бруске, после чего нужно будет ударить им об пол. Сразу после удара стоит понаблюдать за колебаниями пластин и определить их способность к гашению вибрации. Чем быстрее будут затухать колебания, тем выше виброизоляционные свойства подвесов.

Подробнее о том, как изготовить виброподвес своими руками, смотрите в следующем видео.

Как выбрать

При выборе виброподвесов следует помнить, что самым важным качеством изделий является их прочность. На подвес ложится существенная нагрузка по удержанию листов гипсокартона, звукоизоляционного материала и слоя шпаклёвки. Самые простые виды потолочных подвесов способны выдерживать до 12 кг весовой нагрузки, а бюджетные варианты настенных изделий легко удержат 15 кг. Усиленные экземпляры рассчитаны на 30 кг для стены, и 20 кг для потолка.

Звукоизоляционные свойства гипсокартонных конструкций во многом зависят от способности подвеса к гашению вибраций и подавлению шумов. Этот показатель зависит от качества, толщины и площади резиновой или полиуретановой шайбы. Для обеспечения более высокого шумопоглощения следует выбирать изделия с большей площадью, толщиной и упругостью материала.

Особенности монтажа

Установка гипсокартонной конструкции на потолок состоит из нескольких этапов.

- Замер потолочной плоскости. Он осуществляется при помощи строительного уровня и заключается в определении самого низкого угла, от которого отмеряют расстояние, необходимое для размещения светильника и звукоизоляционного материала.

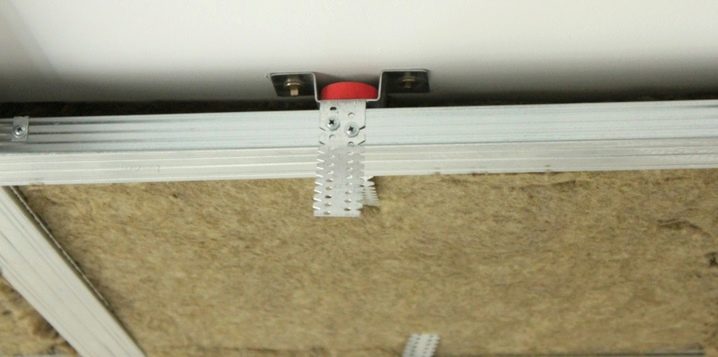

- Монтаж направляющих профилей для каркаса. Предварительно на металлические конструкции, которые будут прилегать к перекрытию, наклеивается уплотнительная лента. Это позволяет исключить появление мостиков шума, что, в свою очередь, благотворно сказывается на звукоизоляционных свойствах конструкции.

- Нанесение разметки для обозначения мест монтажа стоечных реек с перемычками. Также отмечается расположение виброподвесов.

- Закрепление виброподвесов при помощи дюбелей с дальнейшим опусканием их краёв.

- Установка несущих реек каркаса и их закрепление с помощью виброподвесов.

- Укладка звукоизоляционного материала на каркас и обшивка гипсокартоном.

Монтаж и эксплуатация виброподвеса ни чем не отличается от использования обычного прямого крепления. Главной задачей является правильный выбор крепёжного материала, который полностью зависит от вида потолка. Соединять виброподвесы с профилем каркаса нужно с помощью пресс-шайб либо саморезов.

При монтаже звукоизоляционной конструкции следует понимать, что полного звукоизоляционного эффекта достигнуть не удастся. Тем не менее, применение звукопоглощающих приспособлений позволяет намного понизить уровень постороннего шума и делает нахождение в помещении более комфортным.

Звукоизоляция потолка в квартире. Расчет и начало монтажа

В предыдущих материалах сайта remontofil.ru Вам уже встречались основные принципы звукоизоляции потолка, стен и пола в квартире.

В этот раз, мы переходим от теории к практике и начнем монтаж звукоизолирующего потолка в квартире. Все этапы будут максимально разобраны с еще большим количеством фотографий.

Если Вас раздражает шум от соседей сверху, но Вы до сих пор не решились на подобный уровень ремонта, то предлагаю присоединиться ко мне и вместе сделать эффективную звукоизоляцию потолка. И так начнем.

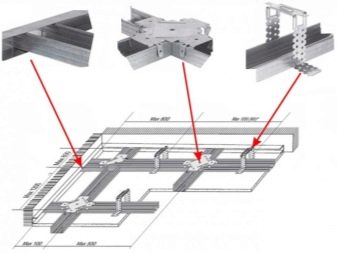

После изучения технической документаций и рекомендаций инженеров-акустиков я выбрал схему звукоизоляции потолка, в основе которой двухуровневый каркас подвесного потолка из гипсокартона.

Но имеются существенные отличия, благодаря которым и достигается высокая звукоизоляция.

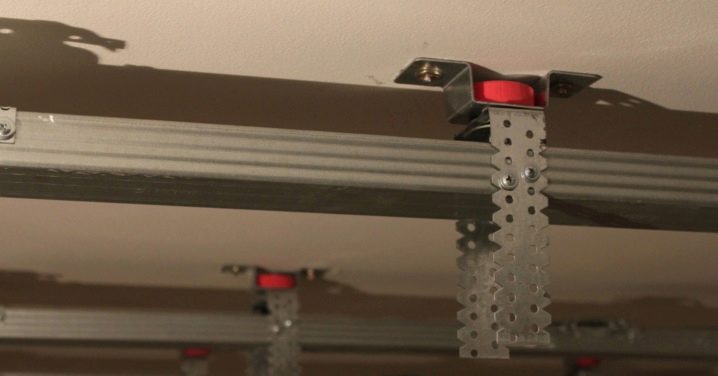

1 Крепление основных профилей мы выполним через оптимальное количество виброподвесов, которые исключат жесткую связь с плитами перекрытия и наличие звуковых мостиков. Забегая вперед скажу, потолок вообще не будет иметь жестких связей с конструкциями квартиры.

2 Пространство за подвесным потолком заполним специальной акустической ватой с гарантированными характеристиками.

3 Обшивку потолка выполним из двух слоев разных по плотности и толщине материалов. ГВЛ и ГКЛ

Расчет конструкции потолка

На этом этапе лучше задержаться подольше и всё тщательно рассчитать. Попробую рассказать основные моменты, на которых можно споткнуться.

Рисуем план помещения, лучше на миллиметровке в масштабе. Основные профили располагаем поперек (по наименьшей длине) помещения. И вот тут первый момент, шаг профилей!

Если насмотреться разного видео в котором изначально не представлен расчет, то скорее всего правильно не получится.

Что необходимо учесть:

- Каждый виброподвес рассчитан на оптимальную нагрузку. Превышать нагрузку не допускается по прочности самого узла, но в тоже время, если установить подвесы “с запасом” и по чаще, то возникнет “недогруз” виброизолятора подвеса, что не обеспечит требуемой виброизоляции.

- Кроме того, понапрасну увеличивая количество точек крепления каркаса мы увеличиваем и пути возможной передачи шума.

Еще раз, но кратко: Рассчитываем минимальное количество виброподвесов, исходя из номинальной нагрузки на каждый.

Как этого добиться?

Обратимся к рабочим чертежам потолка П112. Изменяя расстояние между основными профилями, мы добьемся требуемой нагрузки на подвес.

В нашем случае вес одного кв.м потолка будет составлять примерно 26 кг. Номинальная нагрузка на подвес около 15 кг.

Располагаем на плане помещения основные профили, расставляем подвесы и считаем. С запасом будет достаточно, если на 1 кв.м у Вас получится 2,1-2,2 шт.

На что обратить внимание:

- От стены до первого подвеса не более 15см.

- Первый и последний основной профиль располагается не далее 15см от стен. Все расстояния до оси.

- Остальные раскидываем с требуемым шагом.

- С несущими профилями уже значительно проще, если листы будут поперек, то шаг 50см. Первые от стен, не далее 10см.

Если у кого-то возникнут трудности с расчетом и раскладкой профилей, изучите схему подвесного потолка, она выкладывалась ранее.

Какая может быть потеря высоты потолка при звукоизоляции

Минимальную высоту легко посчитать. Два профиля, 27мм и зазор между ними, примерно 56мм. Плюс 2 слоя обшивки, 22,5мм и около 1см на особенности подвеса. Получается порядка 9см. В сравнении с обычным потолком на одноуровневом каркасе разница всего лишь 4см.

Стоит заметить, что чем больше относ потолка от плит перекрытия, тем лучше его звукоизоляционные свойства. Поэтому, если условия позволяют, лучше увеличить этот параметр.

Расчет закончен, время браться за перфоратор

Весь монтаж выполнялся одной парой рук, поэтому порядок выполнения может отличаться от услышанного или увиденного Вами ранее.

Для изготовления каркаса в качестве основных и несущих были закуплены профили Гипрок Ультра.

Для облегчения монтажа также использованы направляющие профили Кнауф, они идеально подходят на эту роль, так как имеют отличную геометрию и жесткость. Замечу, что этого элемента нет в чертежах потолка П112(Кнауф).

О разнице в характеристиках профилей в зависимости от производителя я расскажу отдельно.

Приступаем к выполнению.

Размечаем линию положения несущих профилей каркаса по периметру помещения: высота потолка минус 23мм (толщина обшивки). Стартуйте от самой низкой точки в помещении. Удобно использовать лазерный уровень, но можно обойтись водяным уровнем и шнуркой.

Бурим отверстия для крепления НП (28*27) с шагом примерно 150см, то есть широко. НП лишь помогает нам выставлять каркас.

Профиль пока основательно не крепим. Разметили и снимаем НП.

Наносим герметик Вибросил на стену “змейкой”.

Кстати, на этом этапе, для некоторой экономии, его можно заменить любым герметиком или жидкими гвоздями. И приклеиваем 1 слой прокладки Вибростек.

После этого, вновь наносим Вибросил. Здесь лучше использовать только его. И приклеиваем второй слой Вибростек.

И так весь периметр комнаты

Теперь прокалываем отверстия в местах крепления и монтируем НП на дюбель-гвозди. Проверяем уровень потолка из разных точек.

Подготавливаем основные профили. Если ширина помещения более 3м, то здесь лучше использовать цельный 4х метровый профиль. Если нет в наличии, то можно конечно и удлинить.

Мое помещение имеет L-образную форму, поэтому позже Вы увидите все варианты.

Размечаем расположение виброподвесов согласно расчета.

Крепим с помощью анкер-клиньев! Как крепить подвесы

Качество плиты не всегда стабильное, поэтому в некоторых местах, я дополнительно усилил точку крепления, монтажной 2 мм пластиной, также на анкерах.