Очистка металла

| Установки очистки металлических деталей/изделий | |

|

Тупиковые системы струйной отмывки камерного типа |

|

Туннельные моечные машины |

|

Гидрокинетические моечные машины |

|

Установки ультразвуковой очистки |

|

Моечные машины для очистки в растворителях |

|

Установки очистки мелких деталей |

Для того чтобы нанести на металлическую поверхность лакокрасочное, гальваническое или порошковое покрытие, следует предварительно произвести очистку металла. Наиболее важным этапом такой подготовки является удаление с поверхности разного рода загрязнений, которое осуществляется при помощи специального оборудования для очистки поверхности металла. Загрязнениями металлических изделий могут быть: окалина (смесь оксидов железа), ржавчина, слои минеральных масел, жиров, смазка, остатки полировочных растворов и др. Конкретный способ очистки при этом зависит от металла, степени его загрязнения и типа наносимого покрытия.

Для того чтобы нанести на металлическую поверхность лакокрасочное, гальваническое или порошковое покрытие, следует предварительно произвести очистку металла. Наиболее важным этапом такой подготовки является удаление с поверхности разного рода загрязнений, которое осуществляется при помощи специального оборудования для очистки поверхности металла. Загрязнениями металлических изделий могут быть: окалина (смесь оксидов железа), ржавчина, слои минеральных масел, жиров, смазка, остатки полировочных растворов и др. Конкретный способ очистки при этом зависит от металла, степени его загрязнения и типа наносимого покрытия.

Применяться оборудование для чистки металла может как в промышленном масштабе, так и в лабораторных, образовательных, прикладных целях в автомобилестроении, авиастроении, машиностроении и других отраслях. При этом, предварительная обработка поверхности с использованием таких установок позволяет существенно продлить срок службы изделия в целом. Использование оборудования для очистки поверхностей позволяет эффективно удалять с изделий оксидную пленку, масла, грязь и другие производственные, либо эксплуатационные загрязнения. Решения на основе бластинга, в том числе, криогенного, эффективно применяются для очистки металлоконструкций.

Процедуру чистки металла можно провести разными способами:

- механические методы;

- физические методы;

- химические методы;

- физико-химические методы;

- химико-термические методы.

Рассмотрим важные особенности этих методов чистки металла.

При очистке поверхности металла механическими методами используются твердые частицы, которыми разрушаются слои окалин и ржавчины. Главным преимуществом этого способа является минимальные затраты электроэнергии и универсальность в применении к различным видам загрязнений. Однако, этот метод не исключает применение человеческих ресурсов и приложения физических сил.

Для очистки металлов необходимо специальное технологическое оборудование. НТК Солтек поставляет различную технику для чистки и предлагает следующее оборудование: струйные моечные машины камерного и конвейерного типа, установки для ультразвуковой очистки и гидрофторэфиров, модели, позволяющие использовать хлорсодержащие растворители или модифицированные спирты.

При помощи современного технологического оборудования возможна очистка металла с применением различных технологий. Конкретный тип используемой технологии зависит от многих факторов и подбирается на основе глубокого предварительного анализа, проводимого нашими специалистами.

При выборе оптимальной технологии очистки металла и металлических изделий, мы руководствуемся богатым опытом в решении конкретных прикладных задач в области очистки, практическим опытом наших зарубежных партнеров и общими физико-химическими процессами имеющими место при реализации различных технологий.

Об очистке деталей вибрационным методом Текст научной статьи по специальности « Нанотехнологии»

Похожие темы научных работ по нанотехнологиям , автор научной работы — Н. Т. Ляликова

Текст научной работы на тему «Об очистке деталей вибрационным методом»

ТОМСКОГО ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКОГО

ИНСТИТУТА имени С. М. КИРОВА

ОБ ОЧИСТКЕ ДЕТАЛЕЙ ВИБРАЦИОННЫМ МЕТОДОМ

(Представлена научным семинаром кафедры прикладной и теоретической механики)

В настоящее »время на ряде отечественных инструментальных заводов очистка заготовок инструмента от окалины после термической обработки производится в гидрополировальных барабанах пульпой из смеси кварцевого песка с водой.

При высыхании разлитой эмульсии абразивная пыль попадает ¡в воздух и дыхательные органы рабочего, поэтому этот метод не рекомендуется по условиям техники безопасности.

За последнее время в отечественной и зарубежной печати появились еоообщения об успешном внедрении вибрационной обработки в области очистки и шлифования деталей. Однако опубликованный материал носит чисто рекламный характер и не содержит технических подробностей [1—2].

Во ВНИИТмаш Ленинградского совнархоза была спроектирована и изготовлена опытная вибрационная машина, на которой проводились экспериментально-исследовательские работы по виброочистке литых, штампованных деталей и инструмента. Но в этих работах не имеется достаточных сведений для рационального выбора наполнителя применительно к тем или другим деталям, В том числе не приводится данных по выбору очистной среды для таких инструментов, как сверла, метчики и др.

В связи с этим на кафедре прикладной механики Томского политехнического института была проведена работа по исследованию вибрационного процесса очистки винтовых сверл и метчиков различных размеров от окалины после термической обработки. Эта работа проводилась с целью выяснения возможности замены очистки деталей во вращающихся гидрополировальных барабанах вибрационным методам, а также выявления наиболее эффективной очистной среды для данного конкретного случая.

Обработка деталей производилась на лабораторной установке, конструкция которой ясна из рис. 1.

Опыты проводились при постоянном режиме, а именно: при частоте колебаний 2320 кол/мин. и амплитуде вибрационного смещения от 1 до 3 мм. В качестве наполнителей были использованы следующие материалы: быстрорежущая стружка из-под фрезы, не промытая от эмульсии; металлический песок из отбеленного чугуна, грануляцией 0,403 мм; шлифзерно (перемол боя), зернистостью 40, ГОСТ 3647—59; электрокорунд 72, зернистостью 63, ГОСТ 3647—59.

Наилучшие результаты были достигнуты при использовании в качестве очистной среды быстрорежущей стружки в сочетании с металлическим песком из отбеленного чугуна и металлической стружки в сочетании с абразивным боем или электракорундом.

При обработке заготовок сухим шлифзерном или электрокорундом в вибробарабане образуется много пыли, которую необходимо удалять в процессе работы, в противном случае интенсивность очистки резко снижается. Если загружать шлифзерно совместно с замасленной струж-.кой, пыль поглощается маслом и надобность в отсасывающих устройствах отпадает.

Опытами установлено, что вибробарабан не следует заполнять более чем Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Металлический песок из отбеленного чугуна, зернистостью 0,403 мм, в количестве 5 кг

Сухое абразивное зерно (перемол боя) зернистостью 0,40 ^ мм, в количестве 5 кг

Электрокорундовое зерно 72, зернистостью 63, ГОСТ 3647—59, в количестве 4 кг, раствор эмульсола в содовой воде

Металлический песок из отбелен ного чугуна, зернистостью 0,472 мм, и быстрорежущая металлическая стружка из-под фрезы, в количестве 12 кг

Сухая древесная стружка из-под фуговочного станка в количестве 3/4 объема барабана

Металлическая стружка из-под фрезы и абразивный бой, зернистостью 40, по ГОСТ 3647=59, в количестве 6,5 кг

Следов окалины и ржавчины нет, поверхность светлая, забоин на режущей кромке не наблюдается

Поверхность полностью очищена от окалины, слегка матового оттенка, на поверхности слой пыли от размельченного абразива

Поверхность очистилась до ровного металлического оттенка, следов окалины нет, забоин не наблюдается

Уже через 15 мин. поверхность заготовок становится светлой, через 1 час заготовки очистились равномерно до яркого металлического оттенка

Слой масла и мелкой стружки с поверхности заготовок снят полностью, чистота поверхности соответствует полированной

Поверхность очистилась до яркого металлического блеска равномерно. Следов забоин нет

Проолжение таблицы 1

Сверла 015—50 мм в количестве 6 кг Полирование Сухая древесная стружка из-под фуговочного станка, в количестве 3/4 объема барабана я п 30 мин. Поверхность соответствует полированной. Слой масла снят

Сверла 08—24 мм в количестве 6 кг Очистка Металлическая стружка из-под фрезы и древесная стружка из-под фуговочного станка в количестве 9 кг • в 2 Поверхность очистилась до яркого металлического оттенка, следов масла нет, температура массы в барабане поднялась до 53 —60°С

Продолжительность .всей обработки составляет 60—80 минут.

После черновой обработки в быстрорежущей стружке заготовки покрыты слоем масла и измельченной стружки, при последующем полировании этих заготовок в сухой древесной стружке слой масла полностью снимается с поверхности детали.

После чистовой обработки полированные детали достаточно обтереть сухой ветошью или обдуть сжатым воздухом, чтобы удалить легкий налет древесной пыли. Никакой дополнительной промывки не требуется ни в воде, ни в антикоррозийном растворе.

Установлено, что большие размеры сверл нельзя очищать во вращающихся гидрополировальных барабанах, так как при перекатывании происходит соударение заготовок, от которого получаются забоины по режущей кромке. В вибробарабане эта опасность отсутствует, так как вся масса, находясь во взвешенном состоянии, плавно вращается в направлении, указанном стрелкой (сечение А—А).

Хорошо очищаются заготовки сверл в среде из быстрорежущей и древесной стружки. Процесс обработки в такой среде длится до 1,5 часа. Поверхности светлые, без слоя масла (масло поглощается древесной стружкой). Дальнейшая обработка сухой древесной стружкой придает поверхностям полированный, блестящий оттенок.

Наряду с применением метода виброочистки для придания заготовкам хорошего товарного вида и замены тяжелого ручного труда при полировании канавок у сверл крупных размеров этот метод может быть рекомендован также для обработки заготовок перед операцией сварки. Это сократит брак по непроварам в месте стыка и по пригару в месте зажимов заготовок, кроме того, ускорится процесс последующей очистки заготовок после термообработки, так как предварительно очищенные «сырые» заготовки будут иметь более гладкую поверхность. Результаты испытаний сведены в таблицу.

Анализируя полученные результаты по очистке инструмента вибрационным методом, следует отметить, что наиболее рациональным наполнителем из всех опробованных, по нашему мнению, является быстрорежущая стружка из-под фрезы — как основной компонент очистной среды. Быстрорежущая стружка, являясь отходом производства, не требует никакой дополнительной обработки.

1. И. В. П о л и т о в. Вибрационная очистка, шлифование и полирование деталей. Изд. Центрального института научно-техничеакой информации машиностроения Госкомитета Совета Министров СССР по координации научно-исследовательских работ, М., 1962.

2. Я. К. Терентьев. Вибрационная очистка металлических деталей за рубежом. Изд. Центрального института научно-технической информации машиностроения Госкомитета Совета Министров СССР по координации научно-исследовательских работ., М., 1962.

Виброустановка для очистки металлических деталей от ржавчины

Евросамоделки – только самые лучшие самоделки рунета! Как сделать самому, мастер-классы, фото, чертежи, инструкции, книги, видео.

- Главная

- Каталог самоделки

- Дизайнерские идеи

- Видео самоделки

- Книги и журналы

- Обратная связь

- Лучшие самоделки

- Самоделки для дачи

- Самодельные приспособления

- Автосамоделки, для гаража

- Электронные самоделки

- Самоделки для дома и быта

- Альтернативная энергетика

- Мебель своими руками

- Строительство и ремонт

- Самоделки для рыбалки

- Поделки и рукоделие

- Самоделки из материала

- Самоделки для компьютера

- Самодельные супергаджеты

- Другие самоделки

- Материалы партнеров

Как удалить ржавчину с инструментов, болтов и гаек своими руками

- как убрать ржавчину с инструмента?

- как очистить монету от ржавчины?

- как удалить ржавчину с ножа?

Есть ответ!

- Уксус

Если Вы когда-либо наводили порядок в своем гараже и обнаружили ведро с инструментами, которые возможно промокли и заржавели?

НE ВЫБРАСЫВАЙТЕ ИХ!

Есть простое решение, как восстановить их внешний вид за очень небольшие деньги, ведь покупка новых инструментов обойдется Вам в приличную сумму.

И так, Вы обнаружили сумки гаек, болтов и инструментов подвергнутых коррозии? Если Вы не знаете о свойствах уксуса, Вы подумаете что они бесполезны, не более. Наденьте перчатки, чтобы не испачкать руки ржавчиной, потому что ржавчина очень плохо отмывается. Соберите все свои подвергнутые коррозии инструменты, гайки и болты вместе. В зависимости от того, сколько у Вас обнаружилось ржавых вещей, подберите тару, чтобы все поместилось. Вы можете использовать большой таз.

Поместите свои инструменты в ведро и заполните ведро уксусом, так чтобы уксус покрывал содержимое ведра. Вы не поверите свойствам всемогущего уксуса. Он съест ржавчину на инструментах, болтах и гайках!! Все это будет пузыриться, и Вы будете наблюдать за тем, как ржавчина начинает подниматься к верху.

Если Ваши инструменты очень подвергнуты коррозии, Вам необходимо будет оставить их на несколько дней, а может даже до недели. Проверяйте их и когда Вы увидите чистый металл тогда, пришло время вынимать их. Обязательно надевайте перчатки, когда будете проверять инструменты! Вынув их, ополосните под проточной водой и дайте им высохнуть на ветоши, или вытрите насухо при помощи той же ветоши. Уксус стоил практически копейки по сравнению с тем, сколько стоили бы новые инструменты!

- Картофель удаляет ржавчину

Свежий картофель содержит щавелевую кислоту, которая и поможет нам в этом деле. Если ржавое пятно небольшое, например на лезвии ножа, то посыпьте солью разрезанную картофелину и почистите ей нож. Можно просто подержать картофелину с солью на ржавом месте минут 15, после чего промыть и высушить.

- Уксус и лимонный сок

Смешиваем эти два компонента, которые можно найти на любой кухне в равных долях, и наносим смесь на пятно ржавчины на металле, одежде или плитке. Для металла смесь нужно держать два часа, для остальных материалов, минут 15-20. После окончания обработки также промываем и сушим поверхность.

- Пищевая сода

Для приготовления состава смешиваем обычную пищевую соду с водой, так чтобы получилась не очень густая кашица. Эту смесь наносим на ржавое место металлической поверхности на 15-20 минут, после чего удаляем ее металлической мочалкой. Возможно придется повторить эту процедуру пару раз.

- Кока-кола или другая газировка

Довольно современное средство для удаления ржавчины. Впервые начали применять кока-колу еще американские домохозяйки, которые заметили, что она неплохо справляется с ржавыми пятнами. Все дело в фосфорной кислоте, которая растворяет ржавчину. Так что задумайтесь лишний раз, стоит ли пить воду, которая растворяет окись железа.

Алка-зельцер

Еще одно чудо современной химии, которое помогает страждущим. Нам оно поможет удалить ржавые пятна с алюминиевой посуды. Посуду помещаем в емкость, заливаем водой и добавляем 4-6 таблеток алка-зельцера. После 5-10 минут промываем чистой водой и высушиваем.

- Кетчуп

Да, и он сгодится в этом деле. Капните кетчуп или томатный соус на ржавое пятно, подождите 5-10 минут,после чего протрите насухо

- Средство для чистки унитазов СILIT

Берем старый ржавый скребок:

И погружаем его на несколько часов в средство для чистки унитазов СILIT. Разница до и после есть?

- Что же касается профессиональных способов,

то в продаже есть большое количество преобразователей или удалителей ржавчины, которые действуют по одинаковому принципу — состав вступает в химическую реакцию с ржавчиной, преобразуя ее в плотный черный или темно-синий налет, который затем можно окрашивать. Как говорится, быстро и надежно. Этими средствами я рекомендую пользоваться для устранения ржавчины на водопроводных трубах, металлических прутьях сооружений и прочих цельнометаллических предметах. Приводить конкретные средства не имеет смысла, поскольку делать рекламу какому-либо бренду не стоит, так как его продукция может не всех устроить. Продаются преобразователи и удалители ржавчины в автомагазинах и авто-отделах строительных супермаркетов. Чтобы вам не пришлось применять все эти средства для удаления ржавчины, прежде всего позаботьтесь о ее профилактике — регулярно окрашивайте металлические поверхности, обрабатывайте их антикоррозийной пропиткой и берегите от влажности.

- Испытание уничтожителя ржавчины В-52

Работа с Аудюшкой Ооочень затянулась… Сейчас уже который день борюсь с ржавчиной. Борюсь по средствам металлических щеток на дрель и лепестковых кругов на болгарку. Лепестковые круги и стальные щетки неплохо удаляют ржавчину, но очень грубо воздействуют на живой металл. Латунные щетки к металлу относятся лаяльнее, но и ржавчину слабее удаляют.

Есть, конечно, еще пескоструй — он и ржавчину удаляет на ура (при чем вычищает неплохо раковины от ржавчины), и к металлу (точнее к стали) он довольно мягок. Но его в открытом виде в гараже я не используюю (максимум в пескоструйной камере), а на улице погода не позволяет.

В поисках способа аккуратного и качественного удаления ржавчины я наткнулся на “Уничтожитель ржавчины В-52”.

В инете тьма тьмущая описания его теоретической работы, но практического испытания мне почти не попадалось. Вот и решил произвести испытание на ржавом кусочке металла от моей машинки.

По инструкции, средство нужно нанести на поверхность слоем 1-2 мм, оставить на 15 минут, потом смыть водой, поверхность протереть сухой тряпкой, а потом протереть 646-ым растворителем; при необходимости, процедуру можно повторять.

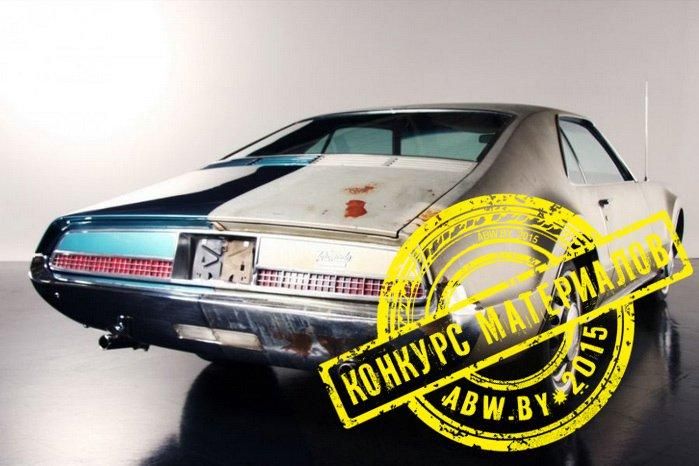

Вот моя “лабораторная мышка” — вырезка с заднего левого крыла (над фонарем).

Сразу нанес уничтожитель локально. Так сложились обстоятельства, что выдержал не 15 минут, а 30.

Стер мокрой тряпкой.

Результат пусть и не феноменальный, но он есть! Нанес удалитель на всю поверхность.

Переодически потирал зубной щеткой.

Минут так через 30 после нанесения, вытер “мышь” мокрой, а потом и сухой тряпкой.

Вот, уже веселее!

Дальше сново нанес удалитель на всю поверхность и зубную щетку заменил на более “лютую”.

Еще через пол часа получил такой вот результат.

Эксперемент можно было бы продолжить, но я решил, что достаточно переводить средство, т.к. теперь известна его эффективность.

Насчет 646-го растворителя скажу, что он необходим в работе. Им обязательно нужно протирать поверхность в конце каждого цикла (после протирания насухо), иначе сталь начинает рыжеть прямо на глазах!

Напоследок видео процесса уничтожения ржавчины с помощью пепси-колы, которая действует также, как кока-кола. Собственно, подойдет любая газировка, содержащая фосфорную кислоту.

Ремонт своими руками: как покрасить, чтобы после первой же зимы не полезла ржавчина?

Этот вопрос на разных формах зачастую звучит из уст как владельцев “бэушных” автомобилей, самостоятельно занимающихся подкраской своих авто “на коленке”, так и доверивших это дело гаражным или эстэошным профессионалам. Да что там, сам не без греха: в стародавние времена, когда я еще не занимался полной реставрацией “самобеглых колясок” и не вникал в природу возникновения коррозии, не раз задумывался над этим вопросом. Почему же автомобили, как и все сделанное из металла, ржавеют? Почему после окраски эта зараза зачастую вылезает снова и снова, что ты с ней ни делай? Народная мудрость на этот счет гласит: “Ржавчина – раковая болезнь металла, если появилась – будет расползаться, хоть ты лопни” (“О’кей Google!”).

В свое время, не найдя готового ответа как на просторах Интернета, так и у знакомых автомаляров, пришлось начать с теоретических азов. Проведя ряд экспериментов по консервации коррозии с последующим наблюдением за “пациентами”, могу дать доступное объяснение данного процесса и методы борьбы с ним.

“Коррозия, ржавление, ржа – это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой”.

Схематически ее изображают следующим образом:

Говоря человеческим языком, молекулы железа, взаимодействуя с молекулами кислорода и воды, дают на выходе гидроксид железа Fe(OH)3 (ржавчину).

Что же, с вопросом “кто виноват?” все ясно, теперь осталось понять “что делать?”.

Ответ: единственный способ обезопаситься от ржи на долгосрочный период – это провести комплекс мероприятий, направленных на удаление собственно коррозии (ржавчины) с последующей консервацией пораженного места от воздействия кислорода и воды.

1. Нужно устранить ржавчину механическим методом.

а) Пескоструйная обработка.

От себя скажу, что для локальной зачистки небольших “жуков” вполне подойдет бытовой компрессор на 220 В с пескоструйными “пистолетиками” за 400.000-500.000 бел. рублей.

Замечу, что полноценную пескоструйную зачистку соорудить в гаражных условиях без наличия 380 В практически нереально.

б) Механический метод. Для этого идеально подходят виниловые насадки типа 3M Scotch-Brite Clean’n’Strip™ и их бюджетные аналоги.

Насадки существуют в вариантах крепления на “болгарку” и на дрель (с помощью нехитрого переходника, который в народе заменяет болт, гайка и пара шайб) и буквально “выгрызают” коррозию из целого металла. Применять для такой работы металлические “ерши” и “чашки” категорически нельзя! Несмотря на красивый блестящий металл, оставляемый после их работы, по сути, происходит “зализывание” коррозии целым металлом. Обработанное “ершом” место достаточно потереть “наждачкой”, чтобы убедиться в правоте моих слов, – из-под блестящего металла покажутся рыжие точки.

Независимо от выбранного вами метода зачистки пораженное место нужно контрольно обработать химическим методом (преобразователем ржавчины) с (внимание. ) обязательным последующим смывом преобразователя раствором воды с содой. Только таким образом можно нейтрализовать кислоту, содержащуюся в преобразователе. Не сделаете этого, и при дальнейшем попадании на это место воды оставшаяся кислота начнет “пожирать” целый металл.

Лично я предпочитаю удалять ржавчину не физическим, а электрохимическим методом.

в) “О’кей Google”, еще раз покажи “как работает электрохимический метод удаления коррозии”

Вкратце: в воду засыпается небольшое количество кальцинированной соды (продается в хозяйственных магазинах), опускается зачищаемая деталь и электрод (ненужный кусок металла). После на очищаемую деталь подается минус 12 вольт, на электрод – плюс 12 вольт, и в зависимости от силы тока (в качестве источника питания удобно брать старый блок питания от компьютера) и площади детали и электрода через 1-12 часов вся ржавчина практически волшебным образом переходит на электрод. Остается лишь вымыть зачищаемую деталь и зачистить ее от следов бывшей ржавчины хотя бы железной щеткой.

Применение данного метода, по сути, ограничивается объемом применяемой емкости для опускания детали и наличием места для установки данной емкости.

И если, скажем, тормозной суппорт можно зачистить в пластиковом ведре, установленном на балконе квартиры, то для зачистки двери или капота вам понадобится емкость наподобие “еврокуба”.

Увы, даже при этом полная зачистка кузова останется лишь в мечтах. Хотя я знаю случаи, когда импровизированную “ванну” делали на даче из обрешетки и баннерной ткани и производили полноценную зачистку демонтированной рамы внедорожника.

2. При наличии нескольких очагов коррозии нужно снять все покрытие с элемента. Да-да, как это ни прискорбно, но если вы хотите обезопасить свой 10-15-летний автомобиль от коррозии или продлить жизнь ремонтному покрытию, нужно зачистить хотя бы некоторую часть кузовного элемента, а далее сделать выводы.

Под краской зачастую “живет” уже множество нарождающихся “жуков”, которые через сезон-два заявят о своем существовании.

3. Далее все работы с поверхностью (после первоначальной мойки или мойки после электрохимического метода) следует проводить без воды. Это делается во избежание контакта влаги с зачищенным металлом или (что наиболее опасно) задержки части влаги в наносимых слоях материала. Ведь еще из школьного курса известно, что влага при замерзании расширяется, оставшаяся под грунтом или в толще шпатлевки вода может не только вызвать коррозию, но и, замерзнув, образовать в покрытии микротрещину с последующим прямым доступом воды и кислорода к столь драгоценно защищаемой нами поверхности

4. И самый важный пункт – чем защитить металл после зачистки от повторного ржавления или хотя бы замедлить данный процесс, растянув его на годы. Для этого существует специальный антикоррозионный эпоксидный грунт.

Запомните: только эпоксидная смола не пропускает через себя молекулярную воду. Все другие типы покрытия (акриловый грунт, который, по сути, является только порозаполнителем, предназначен для выравнивания поверхности и никакой антикоррозионной роли не играет, акриловая краска, базовая краска, лак и т.д.) в различной степени пропускают молекулы воды.

По сути, все лакокрасочные материалы (ЛКМ) для воды являются аналогом москитной сетки, только ячейки-поры у всех типов покрытия разной величины. У эпоксидной смолы эти ячейки имеют наименьший размер.

Если обобщить перечисленные 4 пункта, то можно понять технологию защиты кузова автомобиля как целиком, так и от локальных “жуков”, что может в различных вариациях подойти как обычному автовладельцу, думающему, как убрать “жук” с арки, так и окрасочному автосервису, желающему дать гарантию на свою работу не на стандартные 6 месяцев, а на 3-4 года и более!

Технология для автосервисов (для 10-летних авто и старше): голый, зачищенный по технологии металл – акриловый грунт – шпатлевание – затирка – акриловый грунт и проявка грунта – исправление огрехов шпатлевания – эпоксидный грунт и акриловый грунт (технология “мокрый по мокрому”) – предокрасочная затирка (если красим не “мокрый по мокрому”) – окраска.

Технология для обычного автовладельца: затираем “жука” виниловым кругом на дрели, обрабатываем преобразователем ржавчины, смываем преобразователь водой с добавлением соды – сушим – затираем “наждачкой” – наносим слой эпоксидной смолы – окрашиваем в цвет авто хотя бы кисточкой.

Вариации между двумя этими вариантами каждый может делать исходя из своих технических возможностей.

При всей простоте предложенного метода я чуть не забыл поделиться с вами маленьким но. Знаете, это как в анекдоте про то, чем китайская копия отличается от оригинала: по сути, копия и выглядит точно так же, как оригинал, и устроена подобно ему, но китайская копия не работает как оригинал.

Так и тут: любая более-менее глубокая коррозия, разрушая металл, образует в его толще микропоры, по которым может “питаться” кислородом и влагой с обратной стороны кузовного металла, так что, обрабатывая одну сторону “жука”, не забудьте о второй стороне! К сожалению, не всегда к ней можно получить доступ, но хотя бы проантикорить ремонтные места с обратной стороны необходимо, однако это уже совсем другая история!

Если вы считаете, что на поставленный вопрос дан подробный ответ, предлагаю высказаться в комментариях, а также рассказать, как лично вы боролись с коррозией и чем эта борьба закончилась.

P.S. Надеюсь, теперь вы понимаете причину, почему на покрашенных кусках в первую же зиму ржа из-под краски лезет, почему большинство покрасочных сервисов предпочитает давать гарантию на свои работы на 6 месяцев? От себя добавлю, что сделанные по данной технологи даже “пожилые” советские автомобили спустя 3-4 года и более после окраски сохраняют внешний вид с полным отсутствием коррозии (при условии своевременной ликвидации сколов покрытия), собственно моя “Волга” тому живой пример.

Сергей ЖИЛЬЦОВ

Фото из архива автора и открытых источников

Материал опубликован в рамках Конкурса читательских материалов, рубрика – “По локоть в масле”. Главный приз за лучший материал – сертификат на 6.000.000 рублей на покупку любых шин в любом магазине компании “Автосеть” . А вторы самых интересных материалов получат предложение поработать в ABW.BY!

Ознакомиться со всеми подробностями участия и полным списком призов можно по ссылке. Напоминаем, что прием работ уже окончен. Мы получили на порядок больше материалов, чем рассчитывали, а потому продолжим публиковать работы до конца января, после чего подведем итоги конкурса.

Найти оригинальные кузовные запчасти б/у вы можете, воспользовавшись поиском сайта-агрегатора BAMPER.BY. Здесь собрано более 287.000 предложений от различных продавцов с фотографиями и ценой каждой детали. Поиск любой запчасти – в три клика.

Генеральный партнер конкурса:

Сеть торгово-сервисных шинных центров “Автосеть”

Партнеры рубрики “Маршрут мечты”:

Магазин автомобильных запчастей и аксессуаров “Территория тюнинга”

Официальный импортер Volkswagen в Беларуси СООО “Атлант-М Фарцойгхандель”

Инновационные механические способы очистки металлов для судостроения и судоремонта

|

Как правило, “новое дыхание” в старые методы и развитие новых решений осуществляют иностранные компании, нашедшие финансовые ресурсы на собственные разработки. Успех проектов, на наш взгляд, кроется не только в деньгах, но и в желании самих заказчиков внедрять инновационные подходы к решению задач, в смелости перед экспериментами и, конечно, в готовности исполнителей беречь ресурсы собственников предприятий без потерь в качестве. Общие результаты симбиоза инноваторов с крупным бизнесом видны повсюду -– но лидеры машиностроения и новшеств в производстве редко имеют истоки в пределах границ Российской Федерации.

Поэтому “Барабан НТО” предлагает разработанную специалистами компании инновационную технологию для тех российских компаний, которые не нашли решений для выполнения своих задач, и при этом стремящихся оптимизировать затраты на существующие процессы очистки металлов перед покраской в производстве. Представляемые установки разрабатываются для предприятий, работающих в области судостроения, судоремонта, трубопроводной отрасли, металлообрабатывающих предприятий.

Задачи, для которых предназначены устройства “Барабан”, охватывают любую сферу промышленности, работающую с металлом, – удаление старой краски, ржавчины, окалины, зачистка сварных швов, создание неоднородности поверхности. При полном отсутствии ограничений в габаритах чистящего устройства (от 5 см и до бесконечности) с возможностью изготовления под заказ, эта технология позволят оптимизировать сразу несколько производственных процессов.

Сущность технологии заключается в ударно-импульсном воздействии на обрабатываемую поверхность. Очищающие элементы особой формы изготавливаются из упрочненного металла и устанавливаются на осях внутри барабана, производящего очистку поверхности. В процессе при соударении с поверхностью они производят скол, наклеп и продолжают своё движение на оси очищающего барабана.

Может показаться, что принцип работ похож на шарошечные машины, но здесь стоит сразу обозначить существенные отличия. Форма ударного элемента в применяемой установке выполнена таким образом, что машина представляет собой скорее “щетку”, чем “шарошку”. Это позволяет машинам стать легче по металлоемкости, работать на высоких скоростях и при этом эффективнее справляться с чисткой поверхности.

Элементы по существу являются абразивом, но не имеющим свободного разброса, как у дробеметов. Они позволяют регулировать степень шероховатости, глубину скола и наклепа. Как следствие, аппараты имеют множество преимуществ перед аналогами:

? в 2-10 раз меньшую себестоимость;

? в 5?10 раз ниже металлоемкость;

? потребление электроэнергии в 5? 10 раз ниже;

? отсутствие пылевого облака;

? мобильность;

? отсутствие необходимости в сжатом воздухе, песке и дроби.

Различные вариации скорости вращения, формы и веса очищающих элементов позволяют:

- достигать степени очистки Sа/St 2; 2.5; З.

- создавать шероховатость в диапазоне 50 ? 500 микрон;

- удалять микротрещины до 5ОО микрон.

- обрабатывать плоские, овальные и круглые поверхности.

Результаты сравнительных испытаний в лаборатории ВНИИ Автогенмаш (г. Москва) на адгезию при сопоставлении с дробеструйной обработкой были выше на

15% прочности на отрыв. Реализация устройств для решения задач на производстве может быть представлена в виде:

“Барабан НТО” сегодня – это небольшая компания-новатор, готовая на большие свершения в области механической очистки металлов. Но амбиции редко определяют результат, поэтому мы хотим предложить читателям портала Корабел.ру самим обозначить необходимые для решения задачи, требующие инновационного решения через новую технологию.

Возможно, Вы подскажете нам, для какой области актуальны наши установки? Может быть, Вы готовы опробовать новую технологию на своем производстве? Мы в свою очередь можем гарантировать как минимум удобство и компактность устройств, а в идеале существенную разницу в себестоимости очистки в сравнении с популярными методами.

7 лучших способов, чем убрать ржавчину с металла

Как убрать ржавчину с металла: понятие коррозии и ее классификация + 4 метода удаления ржавчины механической обработкой + 3 способа борьбы с ржавчиной при помощи химии

Все мы сталкиваемся с коррозией, и в 100% случаев факт существования данного процесса не вызывает на наших лицах никаких положительных эмоций. В сегодняшней статье я рассмотрю все возможные варианты, как убрать ржавчину с металла. В оборот будут взяты как производственные методы очистки, так и домашние, требующие минимальных усилий и времени.

Что такое ржавчина?

Сам по себе процесс коррозии – это самопроизвольное разрушение металлических элементов под воздействием кислорода. На химическом уровне получаем восстановление кислорода, из-за чего на металлах и возникает слой ржавчины.

Существует довольно обширная классификация коррозии по условиям протекания, характеру и ряду дополнительных воздействий, но в металлопрокате нас интересует только некоторые из них.

Обратите внимание: процессу старения подвергаются не только металлические изделия. Термин «старение/усталость» присущ также пластмассам, резине, бетону + другим типам материалов, которые используются в промышленности и быту.

Причины таких процессов вполне закономерны – снижение эксплуатационных характеристик из-за физики + химии воздействия окружения. Цветные металлы меньше подвергаются коррозии, однако, полностью исключить «старение» невозможно. Оксидная пленка может замедлить образование ржавчины, но полностью избежать процесса строительным материалам широкого применения крайне сложно.

О типах ржавчины в бытовом аспекте поясню отдельной таблицей.

| Тип | Описание |

|---|---|

| Желтая | Двухвалентный оксид ферума. Проявляет себя в средах с повышенной влажностью и с недостатком кислорода. Часто подобный тип ржавчины встречается в воде. |

| Коричневая | Возникает без воды. В быту и промышленности встречается крайне редко, потому заострять внимание на ней не буду. |

| Черная | Особый тип ржавчины, возникающий в среде с малым доступом кислорода и полностью без влаги. Оксид-ферромагнетик, имеющий стабильную структуру и медленные темпы распространения по поверхности металла. |

| Красная | Наиболее распространенный вариант ржавчины, который образуется в среде с кислородом и средней или высокой влажностью. Опасность красной ржавчины состоит в гидроксиде железа, заставляющего металл слоиться вплоть до полного разложения. |

Помимо классификации по типу, есть распределение коррозии в зависимости от степени распространения – равномерная, местная и межкристальная. Наибольшую опасность для металлических конструкций представляет последняя.

На одном участке металла может спокойно уживаться сразу несколько типов ржавчины. Наиболее уязвимым в плане коррозии у нас считается железо, а учитывая широкое распространение сплавов на основе данного химического элемента, встретить ржавчину мы можем повсеместно.

Чем можно убрать ржавчину с металла: наглядные инструкции + полезные советы

Вопрос, чем убрать ржавчину с металла, решается 2 методами – механическим и химическим . Давайте детальнее рассмотрим каждый из них.

1) Механическая чистка

Способ чистки подразумевает применение ручных или автоматизированных инструментов, которые будут удалять слой ржавчины за счет механического воздействия. Перед использованием данного варианта чистки, советую заранее оценить степень коррозии металлической поверхности.

В половине случаев механическое воздействие не сможет очистить поверхность даже на 90%. Взамен мы получим кучу новых микротрещин, через которые с еще большей скоростью начнётся распространение ржавчины. Теперь непосредственно о методах удаления.

А) Используем щетку по металлу

Наиболее ходовой вариант при обработке маленьких площадей с неглубокой степенью внедрения коррозии. Сам по себе инструмент представляет обычную основу с ручкой, на которой располагается щетина из мелких металлических ворсинок.

О классификации ручных щеток расскажу отдельной таблицей.

| Классификатор | Элементы | Описание |

|---|---|---|

| Материал ручки | Пластик | Изделия располагают небольшим весом, что позволяет человеку использовать инструмент более длительное время. Основа – ударопрочный пластик, который легко моется и оттирается. Из минусов выделю ломкость и неудобство эксплуатации при намокании ладони. |

| Дерево | По ценнику на 40%-80% дороже пластиковых аналогов. Благодаря повышенному запасу прочности, имеют лучшее сопротивление к механическому воздействию. Из минусов – цена и склонность к гниению дерева. | |

| Тип ручки | Стандарт | Актуальный вариант для бытового применения и мелкого производства. |

| Удлиненная | Используется для плоскостей, куда тяжело дотянутся со стандартной ручкой. | |

| Изогнутая | Специализированная ручка, которая позволяет производить зачистку под определенным углом. |

Схема очистки ржавчины с металла:

- Фиксация элемента при его небольшом размере.

- Обработка поверхности круговыми движениями по и против часовой стрелки.

- Периодическая очистка от ржавчины площади зачистки.

Последние 2 шага повторяются до тех пор, пока работником не будет достигнут желаемый результат. Время от времени деталь вынимается из фиксирующего элемента и устанавливается в более удобное положение.

Обратите внимание: очищать большие площади с поражением таким методом не рационально.

Объем затраченных усилий не сможет компенсировать полученный результат. К тому же, ручная чистка займет в десятки раз большее времени, нежели использование полуавтоматического инструмента.

Б) Как убрать ржавчину с металла специальными насадками?

Считаю лучшим методом решения проблемы коррозии. Такие инструменты как болгарка или шуруповерт сейчас есть в любом хозяйстве. Чтобы полноценно использовать функционал полуавтоматического агрегата в борьбе со ржавчиной, достаточно купить пару-тройку специальных насадок по шлифовке.

Важно: не используйте лепестковые круги для зачистки ржавчины. Из-за особой структуры абразива и расположения элементов, плоскость насадки очень быстро забивается частицами ржавчины, из-за чего его КПД снижается до нуля.

Новые круги не только быстро забиваются, но и вредят геометрии металла, который обрабатывают. Единственное обоснованное решение для использования лепестковой насадки – это удаление окалины.

Какие же круги стоит брать на вооружение в борьбе против ржавчины.

| Название + фото | Описание |

|---|---|

Gtool CD  |

Основа подобных кругов делается из нетканого материала. По форме – это паутина из нейлона в объемной подаче. На поверхность нитей специальным клеем нанесены зерна абразива. Высокая продуктивность работы круга обуславливается за счет крупных пор между нитями. Рекомендации по работе – не более 4 5000 оборотов в минуту. |

CIBO  |

Подобие вышерассмотренного круга, только с ориентацией на более тонкий фронт работ. Абразивные нити тоньше + сама основа имеет высокий запас эластичности, за счет чего работник может обрабатывать неровные поверхности. Насадка не нагревает металл и за счет мелкого зерна абразива может быть использована для обработки цветных металлов. Для удобства работы советую брать УШМ с регулировкой оборотов. |

Cibo FAG 5  |

Круги с высокими показателями гибкости и мягкости. Идеально подходят для обработки неровных поверхностей со ржавчиной низкой или средней степени разложения. Из-за большой плоскости контакта абразива с поверхностью, при работе насадка выделяет достаточно много тепла, и этот факт нужно учитывать заранее. Для комфортной работы лучше брать болгарку с контролем оборотов. |

В зависимости от типа обрабатываемой поверхности, фиксация деталей производится на усмотрение работника. Во избежание производственных травм, на мелкие элементы для обработки советую всегда использовать тиски.

В) Очистка фольгой

Популярный метод зачистки хромированных поверхностей . Из-за специфики процесса, применяемость фольги ограничивается площадью зачистки. При больших объемах работы, рациональнее прибегнуть к надкам к угловым шлифовальным машинам.

Алгоритм зачистки фольгой на примере:

- Собираем стартовый набор для работы. Помимо фольги, потребуется емкость с водой, бумажные салфетки и флакончик WD-40, который используется автовладельцами для обработки клемм у авто.

- Набираем в емкость теплую воду. Сминаем небольшой лоскут фольги в шарик средней плотности.

- Макаем комок фольги в воду и начинаем оттирать ржавчину. Жидкость в фольге поможет смыть хлопья + снизит число потертостей в процессе обработки поверхности.

- После удаления фольгой основного слоя ржавчины, требуется протереть элемент сухой салфеткой. Далее на бумагу наносится немного WD-40 и втирается в металл плавными движениями на протяжении 30-60 секунд.

- После опять проходимся сухой салфеткой проверяем результат.

Использование WD-40 – это не правило, а пожелание. Если человек обрабатывает обычную деталь, а не хромированную как на примере выше, ему будет вполне достаточно фольги и теплой воды. Для пущего эффекта воду можно заменить 3% уксусом . Стирать ржавчину фольгой с параллельным воздействием кислоты будет значительно проще.

Г) Пескоструйная обработка

Метод нашел широкое применение в промышленности и при обработке кузова автомобилей. Благодаря автоматической подаче и быстрому результату, вариант удаления ржавчины идеально подойдет для больших объёмов работ.

Преимущества пескоструйной обработки:

- дешевизна;

- высокая скорость обработки. В 10-15 раз быстрее болгарки с насадкой;

- качественное удаление ржавчины из труднодоступных мест;

- увеличение адгезии.

Сложность применения данного метода состоит в дороговизне самого оборудования, если рассматривать покупку исключительно для домашнего использования. Нормальные агрегаты начинаются от 60 000 рублей.

Если же заказывать зачистку металла от ржавчины у профессионалов, то за один квадратный метр требуют от 250 рублей. При разовой акции подобную трату назвать обоснованной можно, но при больших объемах работ лучше раскошелиться на бывшее в употреблении оборудование.

2) Химическая чистка бытовой направленности

А) Уксус

Разновидность уксуса не важна. Рисовый, яблочный, винный – подойдёт любой. Помимо натурального вещества, в работе хорошо себя показывает и синтетический уксус, который получается из продуктов нефтепереработки. Продается он в виде порошка, похожего на сухой лед.

Важно: синтетический уксус – агрессивная кислотная среда, а потому при работе с ним следует внимательно отнестись к технике безопасности в работе с химическими веществами. Перчатки и очки – обязательные атрибуты.

При использовании натурального уксуса разбавлять жидкость не требуется. При работе с синтетическим, нужно делать концентрат от 7% до 75% . Количество воды в порошок варьируйте в зависимости от степени запущенности объекта чистки от ржавчины.

Как происходит чистка:

- Наполняем ёмкость уксусом.

- Погружаем в нее деталь, которую требуется очистить от ржавчины.

- Ждем 24 часа.

- Промываем под водой и оцениваем результат.

Если ржавчины слишком много, алгоритм можно повторить еще 1-2 раза, либо просто оставить деталь отмокать в уксусной ванне сразу на пару-тройку суток. Отмечу, что очищенная поверхность быстро окисляется, потому после просушки, деталь следует как можно скорее покрыть смазкой или краской.

Б) Лимонка

Еще одно распространенное средство, имеющееся у любой хозяйки на кухне. При необходимости, закупиться лимонкой можно в ближайшем продуктовом магазине. Преимущество обработки лимонной кислотой – это образование оксидной пленки . Слой сможет защитить поверхность металла после удаления ржавчины на пару суток, чего хватит для нанесения антикоррозийного вещества или смазки.

Как убрать ржавчину с металла лимонкой:

- Обезжиривание поверхности.

- Наполнение емкости теплой водой.

- Растворение лимонки в воде из расчета 1 к 1.

- Помещение детали в жидкость.

- Ожидание 4-24 часа.

- Промывка.

Ржавчина сама отслоится от металла. Оставшийся раствор является нетоксичным, а потому смыть его в раковину будет вполне благоразумным решением для канализационной системы.

Популярные методы удаления ржавчины с металла в домашних условиях:

В) Пищевая сода

Метод сгодится для деталей с незначительными следами коррозийного процесса. Есть 2 способа чистки содой. Первый подразумевает разбавление порошка в воде до густой смеси с дальнейшим нанесением на очаг ржавчины. Спустя 40-60 минут откисания, остатки ржавчины стираются фольгой или щеткой по металлу.

Второй метод подойдет для нейтрализации сложных очагов коррозии:

- Делаем концентрат соды из воды и порошка.

- Берем провод и один край ставим на плюс аккумулятора. Минус при этом не отключаем.

- Ко второму концу провода крепим нержавеющий пруток до 12 сантиметров. Наконечник заматываем лоскутом ткани.

- Смачиваем край с лоскутом и начинаем срезать ржавчину с поверхности металла.

Итог – минимум царапин + идеально чистая поверхность. Даже без постобработки, результат сохраниться на 12 месяцев как минимум.

Помимо оговоренного списка химических методов чистки, в расчет можно взять и другие подручные вещества – лимонный сок, уротропин, бутанол, парафин, ортофосфорная кислота, серная кислота и даже рыбий жир. Многие также хвалят средства для чистки сантехники.

А чем можно убрать ржавчину с металла по вашему мнению? Интересны даже самые нестандартные варианты. Не стесняйтесь, делитесь в комментариях.

Проблемы повышенной вибрации и «пляски» проводов и грозотросов в Северном регионе и пути их решения

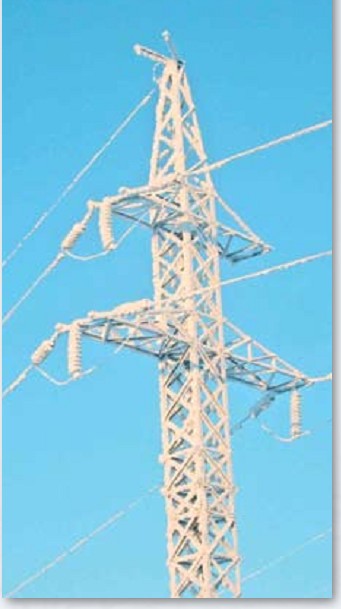

Масштабное освоение Северных регионов Тюменской области и массовое строительство ВЛ велось в 70-80 годы, когда регион был малоизучен, в год строилось и вводилось около тысячи километров воздушных линий. На стадии проектирования ВЛ не было учтено влияние климатических и геологических условий в период эксплуатации ВЛ из-за их слабой изученности, в связи с чем, проектные решения по Северному региону были идентичны решениям для юга Тюменской области. При проектировании, а потом и в строительстве использовался один и тот же тип опор, фундаментов, такие же или даже большие длины пролетов, в связи с малой плотностью населения и труднодоступностью территории, аналогичные стрелы провеса, закладывалось повышенное тяжение (30% от разрывного усилия в проводе вместо 25% используемой в зарубежной практике), марка проводов, тросов и арматура также были типовыми.

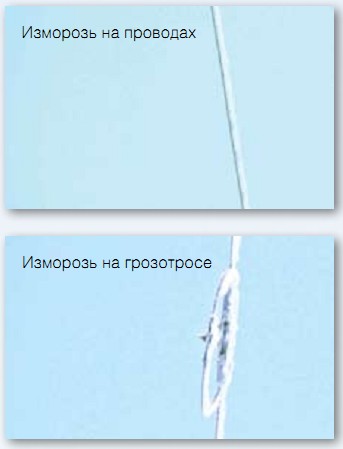

По проекту провода и тросы для районов Крайнего Севера рассчитывались для следующих климатических условий: температура наружного воздуха -55-65°C, ветер и гололед отсутствуют. Не было учтено фактическое влияние совокупности ветровых нагрузок, наличие гололедно-изморозевых отложений, возникающих на проводах и тросах по причине вымораживания обширных обводненных и заболоченных территорий, низких температур или их перепадов. В результате в период эксплуатации ВЛ возникли ряд проблем, таких как повышенная вибрация проводов и тросов, «пляска» проводов и тросов, пучение свайных фундаментов, низкая грозоупорность ВЛ.

Вибрация проводов и тросов

Причиной вибрации проводов являются чередующие срывы вихрей воздуха, создаваемых ветром с верхней и нижней стороны провода. Это явление создает условия для небаланса переменного давления, вызывающего движение провода вверх и вниз под прямым углом к направлению потока воздуха

Наиболее опасная вибрация возникает от воздействия на провод поперечно (или под углом) направленного аэродинамического потока со скоростью от 0,6 до 7 м/с (вызывает низкочастотные колебания с частотой от 3 до 10 Гц), так как при более высоких скоростях ветра поток становится турбулентным и энергия ветра, поступающая к проводу, значительно снижается. К тому же самодемпфирование провода возрастает за счет увеличения частоты колебаний провода.

Наиболее опасна вибрация проводов при отложении изморози. Изморозь обычно откладывается при очень спокойном воздухе, сохраняя цилиндрическую форму провода, но с существенным увеличением его диаметра. Увеличение диаметра провода происходит без заметного изменения его демпфирования, поэтому ветер той же скорости будет вызывать вибрацию с более низкой частотой. При таких условиях гасители в пределах своего нормального рабочего диапазона не справляются с повышенной воспринимаемой ветровой энергией. Со временем это приводит к усталостному разрушению провода, повреждению арматуры, аварийному отключению ВЛ.

Без должной защиты вопрос повреждения проводов и тросов от вибрации это только вопрос времени. Из опыта эксплуатации срок службы проводов и грозотросов в Северном регионе составляет 12-15 лет. Повреждение проводов и грозотросов происходит в местах подвески и их соединения (поддерживающие и натяжные зажимы, соединители типа СОАС, САС), так как эти места являются концентраторами напряжений (по аналогии с курсом сопротивления материалов — местами заделки), а так же в тех местах, где разрушены гасители вибрации.

На следующих фотографиях представлены наиболее типичные повреждения элементов ВЛ, происходящие при повышенной вибрации, при многократном воздействии знакопеременных нагрузок малой амплитуды.

Опыт эксплуатации показывал, что типовые гасители вибрации типа ГВН, ГПГ, ГПС в т.ч. установка двойных гасителей, не эффективны в борьбе с повышенной вибрацией. Все разрушения имели место вблизи поддерживающих зажимов, гасителей вибрации, а иногда в точках выхода провода из соединительных зажимов. Именно в этих местах знакопеременные механические напряжения от вибрации имеют наибольшую величину.

За зимний период 1998-1999 гг. в Северных ЭС имело место около 60 отказов ВЛ из-за обрыва проводов ВЛ различных классов напряжения. Подавляющее количество аварий было зафиксировано при понижениях температуры (ниже -40°С) и, соответственно, при повышенных тяжениях. Осмотры показали, что все разрушения произошли в местах, где провод был уже ослаблен усталостными разрушениями от вибрации, как в алюминиевых так и в стальных повивах.

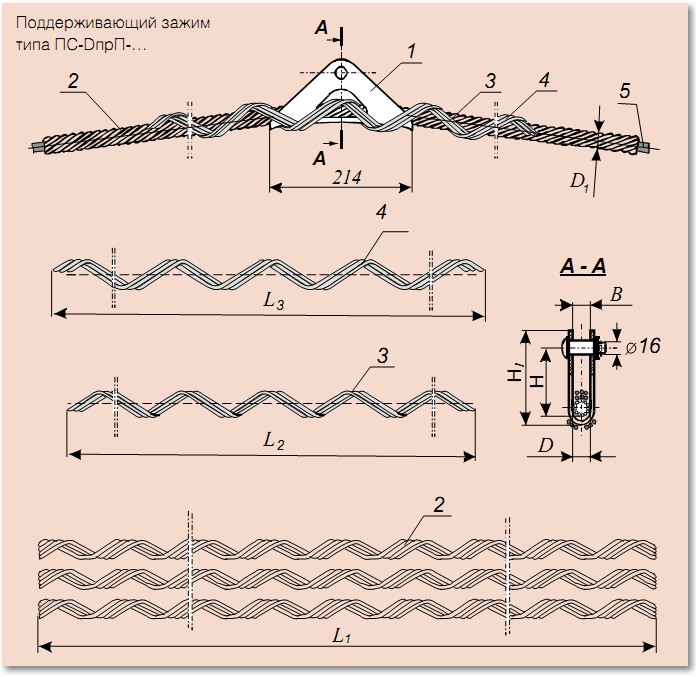

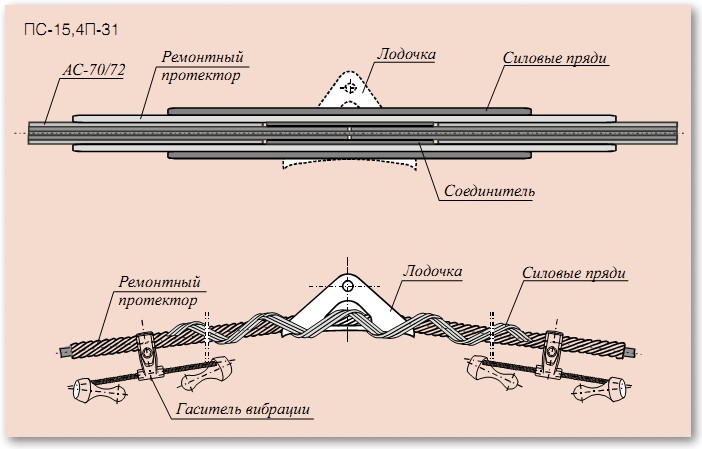

Для решения проблемы в ОАО «Тюменьэнерго» начиная с 1999 года ведется работа по усилению проводов и грозозащитных тросов с использованием защитных спиральных протекторов типа ПЗС, разработанных в ЗАО «Электросетьстройпроект», навиваемых на провод в поддерживающем зажиме, далее ПЗС на соединители типа СОАС, САС. С разработкой в 2002 году многочастотных гасителей вибрации типа ГВ («пешка»), начато их опытное применение в филиале «Северные ЭС».

Дальнейшим логическим развитием удачной идеи спиральной арматуры, стало создание ЗАО «Электросетьстройпроект» полного спектра спиральной арматуры (поддерживающей, натяжной, соединительной, шлейфовой и пр.), которая незамедлительно стала применяться при реконструкциях и ремонтах ВЛ в ОАО «Тюменьэнерго».

С течением времени, предпринимаемые ОАО «Тюменьэнерго» усилия, позволили добиться качественного перелома в борьбе с вибрационным износом проводов и грозозащитных тросов.

Достигнута устойчивая тенденция к снижению повреждений проводов и грозотросов по причине вибрационного износа, что позволило практически полностью исключить аварийные отключения ВЛ по этой причине и перевести проблему из плоскости авральных ремонтов в плоскость планового техобслуживания.

Несколькими годами позже, подтверждая правильность выбранного ОАО «Тюменьэнерго» направления, выйдет информационное письмо ОАО «ФСК ЕЭС» №ЧА/29/173 от 28.12.07г., запрещающее применение 2-х частотных гасителей вибрации старого образца при ТПиР, КР и при новом строительстве ВЛ.

Цитата: «…Запрет связан с низкой эффективностью и недостаточной эксплуатационной надежностью, как всей конструкции гасителя вибрации, так и отдельных составляющих ее элементов. Низкая эффективность объясняется малым энергопоглощением в демпферном тросе, частотные характеристики гашения вибрации имеют две узкие зоны эффективного поглощения. Это приводит к невозможности подавления вибрации во всем спектре возникающих частот колебаний провода и его фактической незащищенности в широких диапазонах частот…»

На основании данного письма, с 2008 года ОАО «Тюменьэнерго» полностью официально отказалось от применения на всех своих объектах гасителей вибрации старого образца в пользу многочастотных гасителей вибрации типа ГВ, ГВП, ГВУ.

«Пляска» проводов и тросов

Несомненно, что возникновению «пляски» в Северном регионе Тюменской области способствует влияние ветровых нагрузок при отложениях на проводах и тросах изморози («куржака»). Возникновение изморозевых отложений на проводах и тросах ВЛ происходит большей частью не по причине налипания на них атмосферных осадков, а в результате вымораживания влагонасыщенной почвы (промерзания болот) и воздуха. Отложение изморози цилиндрической формы обычно сопровождается «пляской» проводов в виде стоячих волн с наиболее опасным видом колебаний с одной или двумя полуволнами или низкочастотной вибрацией. «Пляска» является одной из наиболее опасных разновидностей колебаний проводов ВЛ, при этом известны случаи, когда «пляска» происходит и без изморозевых отложений или гололеда, например, при косых ветрах, направленных под острым углом к трассе ВЛ.

«Пляской» проводов называются вызываемые ветром устойчивые периодические низкочастотные колебания, образующие стоячие волны с числом полуволн от одной до двадцати. «Пляска» является результатом воздействия на провод периодически изменяющейся подъемной силы, возникающей при крутильных перемещениях провода при его обтекании равномерным и поперечно направленным воздушным потоком скоростью от 6 до 25 м/с (из теории).

Явление «пляски» проводов и грозотросов в Северных ЭС наблюдается в большом диапазоне климатических условий:

• температура воздуха от – 2°С до –42°С;

• скорость ветра от 3 м/сек до 25 м/сек;

• гололедоизморозевые отложения.

Из опыта эксплуатации, наиболее опасна «пляска» проводов при:

• температуре воздуха от –30°С и ниже;

• скорости ветра 5-12 м/сек.

При таких условиях амплитуда колебаний проводов и тросов достигает величин от 1 метра до значений, равных стреле провеса с частотой от 0,2 до 2 Гц.

На провода и арматуру действует огромная динамическая ударная нагрузка, передаваемая от ветра.

Повреждаемость элементов ВЛ динамическими нагрузками при пониженных температурах, усиливается из-за хладноломкости арматуры и провода в целом.

Анализ «пляски проводов на ВЛ 35-110кВ за 2009г. показывает, что до 40% случаев «пляски» приводит к устойчивому нарушению работы ВЛ (НАПВ) на время от нескольких минут до нескольких часов, до 10% случаев к повреждению элементов ВЛ, требующих срочного ремонта, в 50% случаев нарушения ограничиваются кратковременными отключениями (УАПВ).

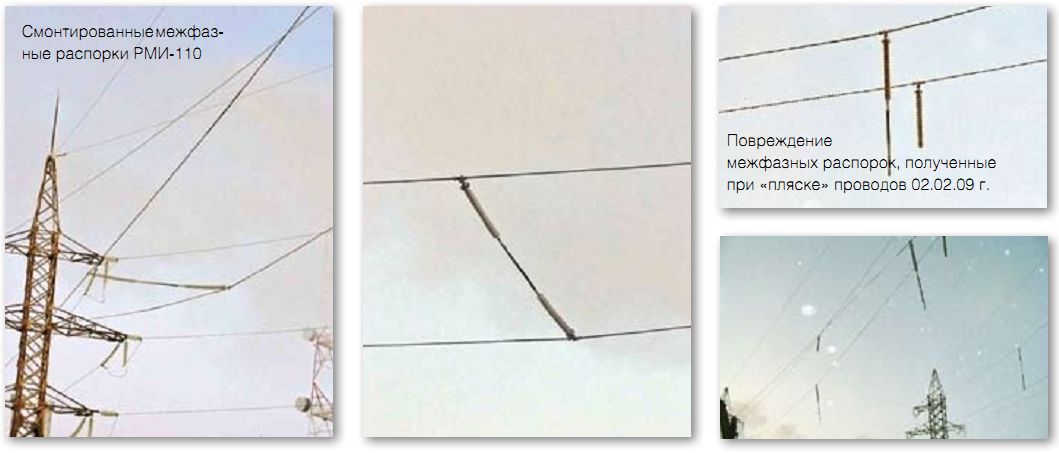

В процессе «пляски» провода и линейная арматура испытывает действия значительных циклических (пульсирующих) поперечных и продольных нагрузок, величина которых достигает 1–4 т и более. Следствием длительного воздействия таких нагрузок является разрушение подвесной и сцепной арматуры, повреждения междуфазных распорок, защитной арматуры, повреждения и обрывы проводов и грозозащитных тросов.

В первую очередь от циклических нагрузок разрушаются узлы, имеющие жесткую конструкцию и несущие большую нагрузку.

Способы борьбы с пляской проводов и тросов вытекают из физики данного процесса, описанной во многих пособиях.

Во время колебаний в воздушном потоке на провод воздействуют аэродинамические силы:

• аэродинамическая сила от изменения угла атаки при поступательных колебаниях пропорциональна скорости набегающего потока ветра;

• аэродинамическая сила от крутильных колебаний пропорциональна квадрату скорости набегающего потока ветра.

Отсюда возникает важный вывод о крутильных колебаниях, как об основном рычаге воздействия на «пляску» проводов. Аэродинамические силы, возникающие при «пляске» от крутильных колебаний, являются преобладающими по величине, и они являются решающими в количественной оценке «пляски» проводов, тем самым задавая одно из направлений в борьбе с пляской.

Борьба с «пляской» проводов и ее последствиями должна вестись как при помощи активных средств, так и пассивными методами за счет предотвращения сближения (схлестывания) проводов путем увеличения расстояния между ними или расположением проводов в горизонталь, либо постановкой межфазных изолирующих распорок (из теории).

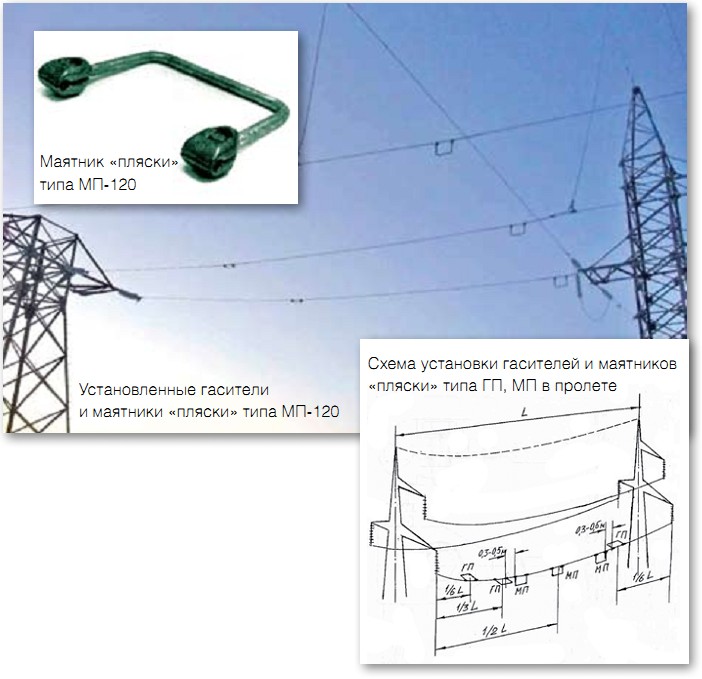

Для борьбы с «пляской» проводов активными средствами, с целью наработки практического опыта эксплуатации различных типов гасителей «пляски», в филиале ОАО «Тюменьэнерго» Северные электрические сети начиная с 2003г. было установлено несколько типов гасителей «пляски»: разработанных ОАО «ВНИИЭ», принцип работы которых направлен на препятствование и уменьшение крутильных колебаний провода.

• ВЛ 110кВ «Ямбург-ЯГТЭС» отп.«ЯГП-2» пр.№1-14: МП-120-А, ГП-120 — 234 шт;

• ВЛ 110кВ «Ямбург-ЯГП-6» пр.№7-8: МП-120-А и ГП-120 — 9 шт.

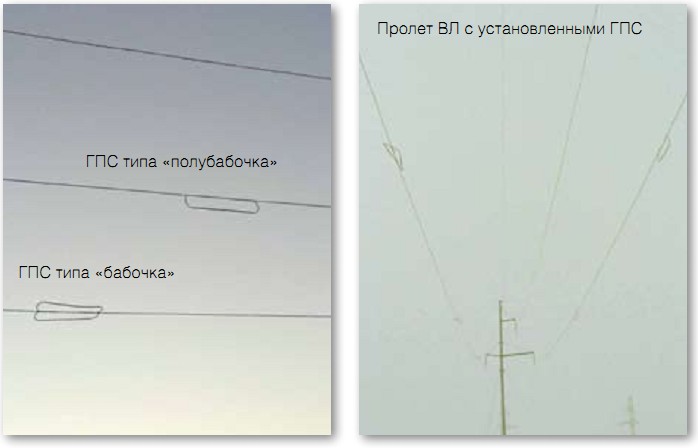

ЗАО Научно-технический центр «Электросети»(г.Москва) разработал в 2008 году по заказу ОАО «Тюменьэнерго» математическую модель для расчета гасителей «пляски» спирального типа и систему измерения колебаний проводов, провел лабораторные испытания гасителей на стойкость к возникновению циклической продольной нагрузки и в ноябре 2008г. выполнил поставку новых экспериментальных гасителей пляски спирального типа: ГПС-15,2-01- 1П («бабочка») и ГПС-15,2-02-1П («полубабочка»), которые были установлены на линиях Ямбургского РЭСа. Сегодня новые гасители «пляски» и система измерения колебаний проводов проходят эксплуатационные испытания с целью сбора экспериментальных данных для дальнейшего совершенствования и развития идеи спиральных гасителей «пляски», а также создания новых образцов гасителей «пляски».

На ВЛ 110кВ «ЯГП-6-ЯГТЭС» отп.«ЯГП-2» ф.«С» в пролетах с №1-14 установлены: ГПС-15,2-01- 1П — 42 шт;

На ВЛ 110кВ «ЯГП-6-ЯГТЭС» отп.«ЯГП-2» ф.«А» в пролетах с №1-14 установлены: ГПС-15,2-02- 1П — 42 шт;

Для борьбы с «пляской» проводов пассивными средствами впервые в практике ОАО «Тюменьэнерго» в 2008г. применены межфазные изолирующие распорки, изготовленные предприятием ЗАО «Энергия+21» г. Южноуральск. Данные распорки установлены на линиях Ямбургского РЭСа в наиболее узких местах, где в 2006, 2007 и в начале 2008 года происходили отключения ВЛ именно по причине «пляски» проводов. Межфазные распорки применяются для удержания проектного расстояния между проводами фаз, проводами и грозозащитными тросами во время «пляски». Такая система призвана снижать амплитуду «пляски» проводов и связанные с нею динамические нагрузки на элементы ВЛ.

В 2008 году в Северных электрических сетях установлено:

ВЛ 110кВ «ЯГП-6-ЯГТЭС» пр.№206-207 — РМИ-110 — 4 шт.

ВЛ 110кВ «Ямбург-ЯГТЭС» пр.№114-116 — РМИ-110 — 8 шт.

ВЛ 110кВ «Ямбург-ЯГП-1В» пр.№75-76 — РМИ-110 — 2 шт.

ВЛ 110кВ «Ямбург-ЯГП-1В» отп.«ЯГП-1» пр.№2-3 — РМИ-110 — 2 шт.

ВЛ 110кВ «Ямбург-ЯГП-1» пр. №6-7 — РМИ-110 — 2 шт.

Мировой опыт показывает, что проблема такой разновидности колебаний проводов как «пляска», до сих пор до конца не изучена и не побеждена, хотя большинство причин ее вызывающих выявлено и описано. Тем не менее полностью избавить от проблемы «пляски» проводов на эксплуатируемых ВЛ сейчас не представляется возможным. В связи с этим, на сегодня основным направлением работы в данном направлении ОАО «Тюменьэнерго» считает отыскание способов уменьшения амплитуды и частоты «пляски» проводов до безопасных значений. Наряду с активными и пассивными способами борьбы с «пляской» проводов на эксплуатируемых ВЛ, описанных в докладе, ОАО «Тюменьэнерго» использует приемы упреждения этого явления еще на стадии проектирования, а именно, для ВЛ проектируемых в регионах с частой и интенсивной «пляской», помимо всех предусмотренных НТД требований, дополнительно закладывается уменьшенная длина пролетов и пониженное тяжение. Так например, для проектируемой ВЛ 220 кВ «Надым-Салехард» средняя длина пролета не превышает 300-320 м, в то время как в при стандартном подходе длина пролета достигала бы 400 и более метров.

Кроме того, в настоящее время в рамках НИОКР ведется работа с ЗАО «Электросетьстройпроект» (ЗАО «ЭССП»), по доработке существующих (типа ГПС «бабочка», «полубабочка») гасителей «пляски» или разработке новых конструкций гасителей «пляски». В декабре планируется установка экспериментальной партии ограничителей гололедообразования Фирмы «ОРГРЭС».

Нашли ошибку? Выделите и нажмите Ctrl + Enter