Виды резьбовых соединений и их классификация

Большинство современных металлических, пластиковых, деревянных и других конструкций скрепляются с помощью деталей с резьбовым типом соединения. Благодаря эффективности, простоте и надежности, оно приобрело популярность в строительной отрасли, прокладке трубопроводов, автомобилестроении и машиностроении, а также во многих других областях промышленности. В бытовых условиях резьбовые соединения тоже активно используются.

Функциональный аспект и назначение резьбовых соединений

Винтовая резьба определяется как гребень однородного спиралевидного сечения на внешней или внутренней частях цилиндра. Последние относятся к гайкам, а первые — к болтам, шпилькам или винтам.

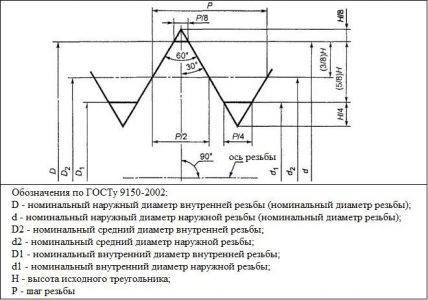

Форма резьбы — это конфигурация в осевой плоскости или это профиль, состоящий из гребня, корня и боковин. В верхней части нитей находятся гребни, в нижней — корни, а соединяют их бока. Треугольник, образующийся, когда профиль нити расширяется до точки как на гребнях, так и на корнях, является фундаментальным треугольником. Высота основного треугольника — это радиально измеренное расстояние между гребнем и диаметром корня.

Расстояние, измеренное параллельно резьбовой оси, между соответствующими точками на соседних нарезках, считается резьбовым шагом. Унифицированные винтовые резьбы обозначены в числе витков на каждый дюйм длины. Это число полных нарезок, встречающихся в одном дюйме. Шаг метрической нарезки является расстоянием от двух соседних витков в миллиметрах.

На внутренней нарезке малый диаметр приходится на гребни, а большой — на корни. Если резьба внешняя, то большой диаметр находится на гребнях резьбы, а малый — у корней.

Угол фланка (бока) — это угол между фланком и перпендикулярной осью резьбы. Фланговые углы иногда называют «полууглами» нити, но это верно только тогда, когда соседние фланги имеют одинаковые углы, то есть нити симметричны. Унифицированные резьбы винта имеют угол фланка 30° и симметричны. Вот почему их обычно называют 60-градусными резьбами.

Диаметр шага — это диаметр теоретического цилиндра, который проходит через резьбу так, что расстояние между резьбовыми гребнями и корнями равно. При изготовлении болта с гайкой между сопрягаемыми резьбами намеренно создается зазор. Это разрешение известно как припуск.

Наличие припуска гарантирует, что при изготовлении резьбы между ними будет положительное пространство. Для крепежных деталей он обычно применяется к наружной резьбе. Допуски — это определенные величины, на которые допускается варьировать размеры для удобства изготовления. Фактически это разница между максимальным и минимальным разрешенным пределом.

Данный метод скрепления отдельных деталей приобрел популярность, поскольку обладает множеством преимуществ:

- высокой прочностью и длительным эксплуатационным сроком;

- возможностью создавать сборные/разборные конструкции;

- простотой и доступностью инструментов для монтажа/демонтажа;

- регулировкой силы затягивания;

- небольшим весом и габаритами крепежного элемента в соотношении с монтируемыми деталями;

- большим разнообразием видов соединительных компонентов.

Резьбовые соединения применяются для различных целей:

- обеспечения герметичности при внутреннем или внешнем давлении жидкости;

- создания достаточной жесткости конструкции при передаче внешних приложенных нагрузок;

- формирования хорошей геометрии, чтобы не увеличивать наружный диаметр или значительно уменьшать внутренний диаметр части конструкции.

Соединения, осуществленные благодаря резьбе, являются многоразовыми и могут использоваться в различных условиях. Соединения, основанные на методах сварки или склеивания, а также защелкивающиеся разъемы доступны тоже, но здесь они рассматриваться не будут.

В течение многих лет резьбовые соединения, с упругим уплотнительным кольцом или без него, были стандартом в бытовой, строительной и промышленной сферах. Все соединения, имеющие одну или несколько специальных характеристик, таких как: более высокая прочность, лучшие герметизирующие свойства, более быстрая подпитка, меньший наружный диаметр муфты, внутренняя обтекаемость и отсутствие углублений и т. д. в последние годы стремительно набирают популярность.

Метрическая резьба

Самым востребованным типом в общей классификации считается метрическая резьба, обладающая треугольной формой с равными сторонами. Поэтому в данном типе используется 60-градусный угол.

Резьба обладает шагом от 0,25 до 6 мм. Диаметр с внешней стороны, исходя из размера, достигает от 1 мм до 60 см. Представленный тип резьбы является стандартным для большинства современных крепежных элементов.

Вдобавок метрическая резьба может быть конической формы. Диаметр при этом колеблется в диапазоне от 6 до 60 мм, а конусность составляет 1 к 16. С помощью данного типа резьбы достигается максимальная герметичность соединения. Стопорные гайки с коническим типом применять необязательно, поскольку эффект стопора образуется самостоятельно.

Дюймовая резьба

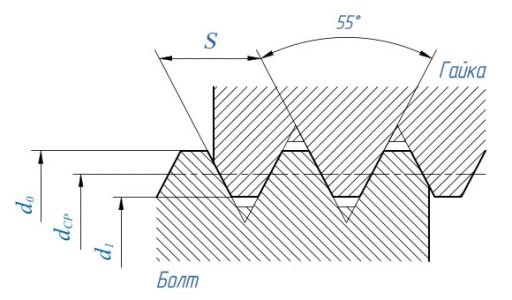

Она обладает профилем, имеющим треугольную форму с равными бедрами, а угол при этом составляет 55 градусов. Главной особенностью для людей, привыкших к метрической системе исчисления, является измерение диаметра в дюймах, а не в сантиметрах.

Резьбовый шаг зависит от числа витков, которое приходится на 1 дюйм. Такая нарезка не свойственна для стран СНГ, поскольку преимущественно используется на производственных предприятиях в Америке, Англии и некоторых других странах. Особенно часто она применяется при установке трубопроводов различного назначения.

Как и в предыдущем типе, дюймовые соединения могут выпускаться с конусообразной формой, благодаря которой достигается повышенная герметичность в состыкованном месте. Поэтому в использовании уплотнительных элементов обычно не возникает необходимости. Дюймовая нарезка конической формы активно применяется в гидросистемах, когда протягиваются трубы, имеющие сравнительно небольшой диаметр.

Трубная резьба

Она обвивает условный цилиндр и производится в виде треугольника с равными бедрами и углом наклона в 55 градусов. Причем в верхней части гребней имеются закругления, придающие уникальные характеристики данному типу нарезки.

Это позволяет избавиться от зазоров в выступающих или впавших частях, обеспечивая более высокую степень герметизации в месте соединения отдельных деталей. Она, как и предыдущий вариант, является дюймовой, но ее диаметр может достигать от 0,06 до 6 дюймов. Шаг нарезки при этом составляет 11-28 витков.

В отличие от остальных типов дюймовых нарезок шаг у трубной считается сокращенным. Это сделано для того, чтобы достичь максимальной прочности, не допустив опасного уменьшения толщины стенок профильных металлических труб. Данный тип резьбы имеет цилиндрическую или коническую форму, которая будет обладать соотношением конусности 1 к 16.

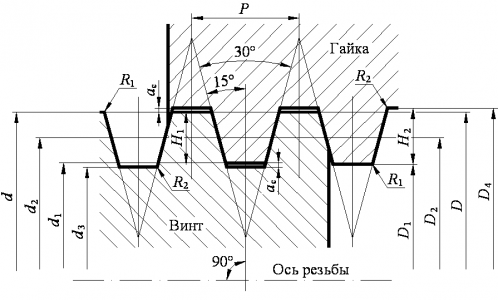

Трапециевидная резьба

Резьбовые спиралевидные профили с трапециевидными контурами. Они являются самыми востребованными формами, применяемыми для свинцовых силовых винтов. Главными преимуществами являются повышенная прочность и легкость производства.

Преимущественно встречаются в тисках или свинцовом винте токарного станка, а также в других устройствах, где требуется высокая нагрузка. Стандартные вариации включают многозначные, левосторонние и самоцентрирующиеся нити, которые менее склонны связываться под влиянием боковых сил.

Трапециевидный профиль обеспечивает максимально высокий уровень скрепления. Поэтому ее активно используют для сцепления конструкционных частей в механизмах, функционирующих под сильным влиянием динамических нагрузок, к примеру, в ходовых гайках, которые отвечают за фиксацию штоковых задвижек.

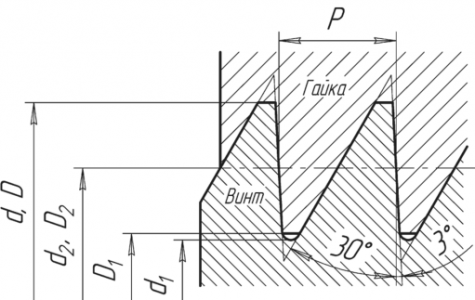

Упорная резьба

Данная нарезка в рамках нормативных документов, регулирующих ее параметры, имеет форму трапеции с неровными боками. Одна из гребневых граней обладает уклоном в 3 градуса, а другая — 30.

С помощью упорной резьбы скрепляют детали, имеющие диаметр от 1 до 60 см. Резьбовый шаг составляет от 2 до 25 миллиметров. Как правило, с помощью данного типа резьбы соединяются компоненты, подвергающиеся в процессе использования существенным осевым однонаправленным нагрузкам. Особенности профиля способствуют довольно эффективному и продуктивному сопротивлению данному типу нагрузок.

Резьба «Эдисона»

Профиль резьбы «Эдисона» складывается из дуг, характеристики которых прописаны в соответствующем ГОСТе. Стороны наклонены на 60 градусов, что делает нарезку более стойкой к износу механического характера. Поэтому срок службы таких соединительных деталей довольно высокий.

Поэтому ее довольно часто применяют для скрепления составных частей конструкций, где наблюдаются периодические усиленные нагрузки непостоянного характера. К примеру, она нередко используется в трубопроводной арматуре.

Если вам требуются крепежные изделия высокого качества и различных видов, то ассортимент магазина «Первый крепеж» непременно порадует. У нас огромное разнообразие крепежных элементов:

- гайки;

- шпильки;

- гвозди;

- хомуты;

- болты;

- винты;

- заклепки;

- анкеры и т. д.

Крупные оптовые заказы доставляются по всей России. При необходимости консультант компании ответит на любые вопросы, связанные с продукцией или работой магазина. Чтобы оформить предварительный заказ или уточнить какую-либо информацию, звоните по телефону 8-800-201-81-96 или закажите обратный звонок специалиста через специальную форму на сайте.

Резьбовые соединения

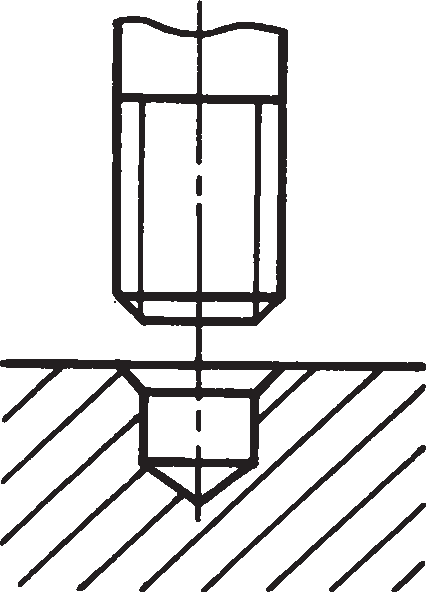

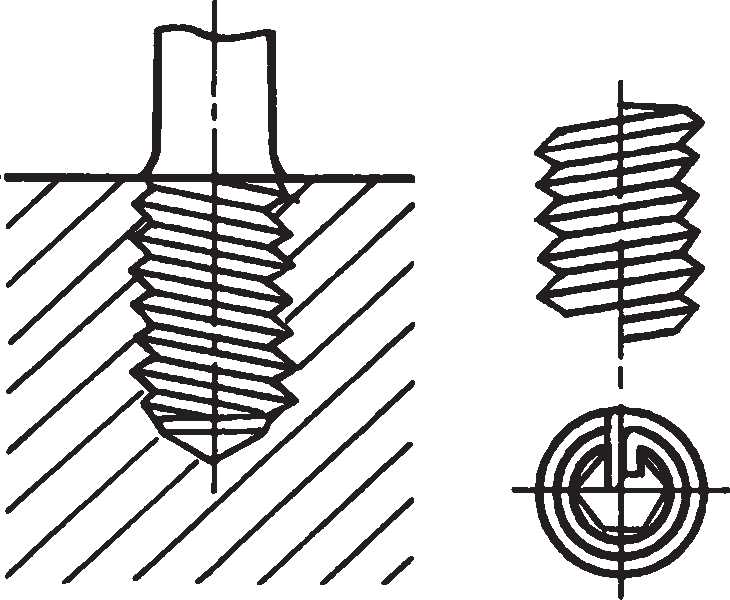

Виды резьбовых соединений. Резьбовым называют соединение составных частей изделия, выполняемое с помощью детали, имеющей резьбу. Резьбу (табл. 1) образуют на цилиндрическом или коническом стержне нарезанием канавок с сечением определенного профиля или накаткой.

Резьбы, применяемые для неподвижных соединений, называют крепежными, или крепежно-уплотняющими. Такие резьбы должны обеспечивать прочность, а в некоторых случаях и герметичность соединений. Резьбы, образующие подвижные соединения для передачи заданного перемещения одной детали относительно другой, называют кинематическими. Эти резьбы должны обеспечивать передачу требуемых сил, необходимую точность перемещений и минимальные потери на трение.

Таблица 1. Основные виды резьб

Метрические резьбы в основном применяют для крепежных шпилек, болтов, винтов и гаек; трубная предназначена для различных трубных соединений; прямоугольную и трапецеидальную используют для деталей передачи движения, например в ходовых винтах, домкратах и т.п.; упорная резьба рекомендуется для механизмов, работающих под большим давлением, например в гидравлических и механических прессах; круглую резьбу применяют для водопроводной арматуры, вагонных сцепок и др.; коническую широко используют в трубных соединениях, работающих при высоких давлениях.

Порядок сборки. Сборку резьбовых соединений осуществляют следующими методами: приложением крутящего момента, ударно-вращательных импульсов, осевых сил к крепежным деталям; температурной деформацией. Выбор метода сборки резьбовых соединений зависит от требуемой точности конструктивных особенностей резьбового соединения и серийности сборки.

Резьбовые соединения собирают в такой последовательности. Осуществляют расконсервацию крепежных и соединяемых деталей, снимая защитную смазку бензином-растворителем. Тщательно проверяют состояние резьбы, снимают заусенцы, поврежденные места зачищают, резьбу смазывают и контролируют свинчиваемость соединения. Резьбу смазывают графитовой пастой, состоящей из 40 % графита и 40 % смазки ЦИАТИМ*221, или машинным маслом с добавкой 20 % графита. (Вид смазки для ответственных резьбовых соединений указывает завод-изготовитель). Затем проверяют прилегание стыкуемых поверхностей; при необходимости осуществляют пригонку и устраняют забоины, заусенцы. Для создания герметичности соединяемые поверхности иногда пришабривают или притирают. При наличии прокладок контролируют правильность их положения. Зазор между поверхностями разъема выдерживают согласно техническим условиям.

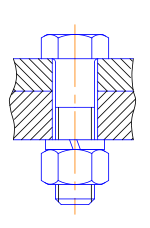

При сборке болтовых соединений совмещают оси отверстий и вставляют сначала болты, а затем устанавливают шайбы или подкладные стопорные элементы и навинчивают гайки. Предварительно затягивают гайки и измеряют зазор по их опорным поверхностям. Прилегание опорных поверхностей гаек должно быть не менее 75 % по всей длине их окружности. Окончательно затягивают гайки, в соответствии с техническими условиями контролируют правильность взаимной ориентации соединяемых деталей, крутящий момент или заданную осевую силу.

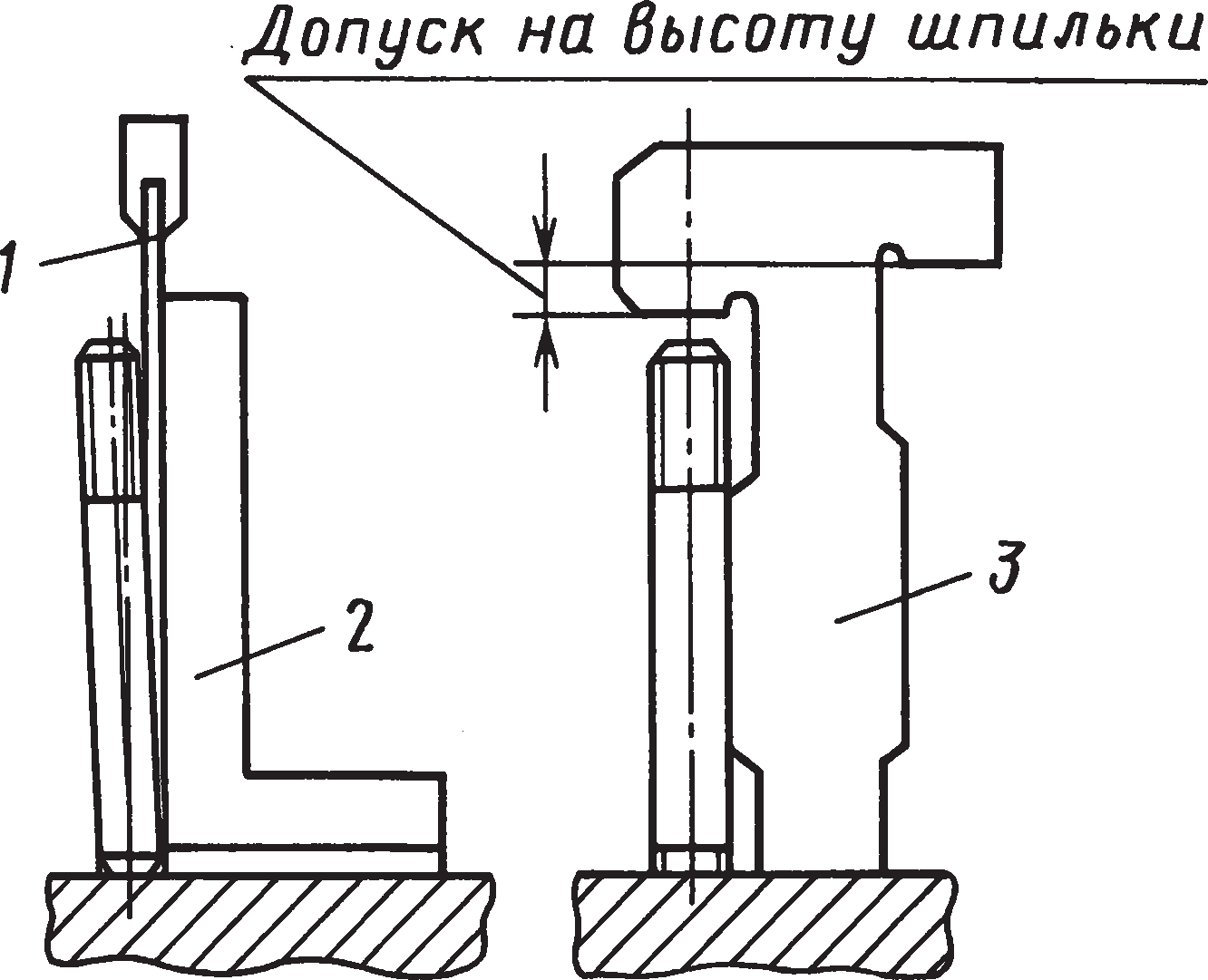

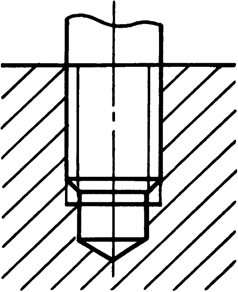

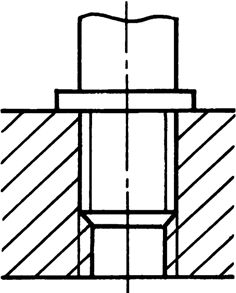

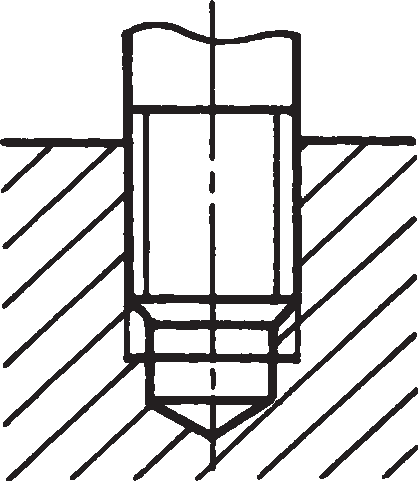

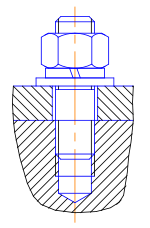

При сборке соединений со шпильками последние ввертывают в корпус, устанавливают промежуточные детали и шайбу и навинчивают гайку. Чтобы шпилька не вращалась при завинчивании гайки, в соединении шпильки с корпусом должен быть натяг, а с гайкой — зазор. Для правильной постановки шпилек необходимо выдержать перпендикулярность оси резьбового отверстия к опорной поверхности корпусной детали (табл. 2). Отклонение от перпендикулярности оси шпильки контролируют с помощью угольника и щупа, а высоту — по шаблону (рис. 1).

Правильно поставленная шпилька в отверстии должна сидеть плотно и при отвинчивании гайки не должна вывинчиваться из детали. Недопустимо подгибать шпильки, не входящие в отверстие детали, поскольку во время эксплуатации таких соединений возникают трещины. Перекос шпилек исправляют только нарезанием новой резьбы в корпусе.

Таблица 2. Отклонения от перпендикулярности (мм) шпильки относительно опорной поверхности корпуса

| Степень точности резьбы | Длина выступающей части шпильки, мм | ||

| До 50 | 50…120 | Св. 120 | |

| 4 | 0,06 | 0,06 | 0,10 |

| 6 | 0,10 | 0,10 | 0,16 |

| 8 | 0,16 | ||

Рис. 1. Схема контроля отклонения от перпендикулярности и длины выступающей части шпильки: 1 — щуп; 2 — угольник; 3 — шаблон

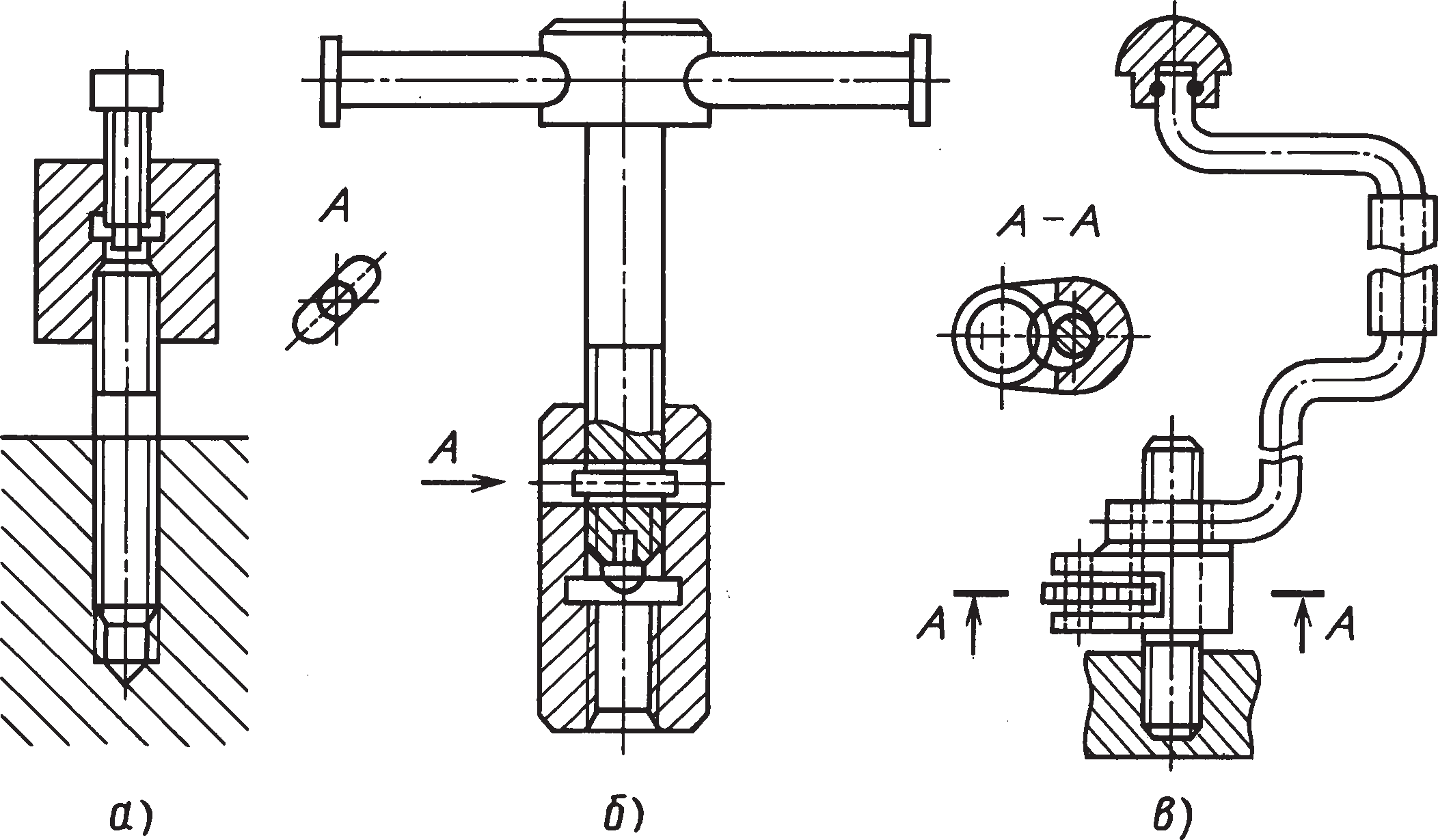

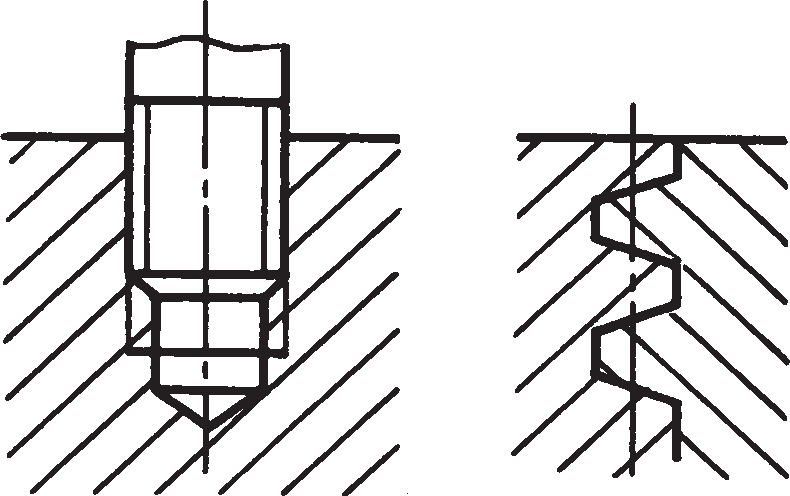

Для завинчиванием шпилек используют гайки, простейшие и специальные приспособления (рис. 2), а также механизированные шпильковерты.

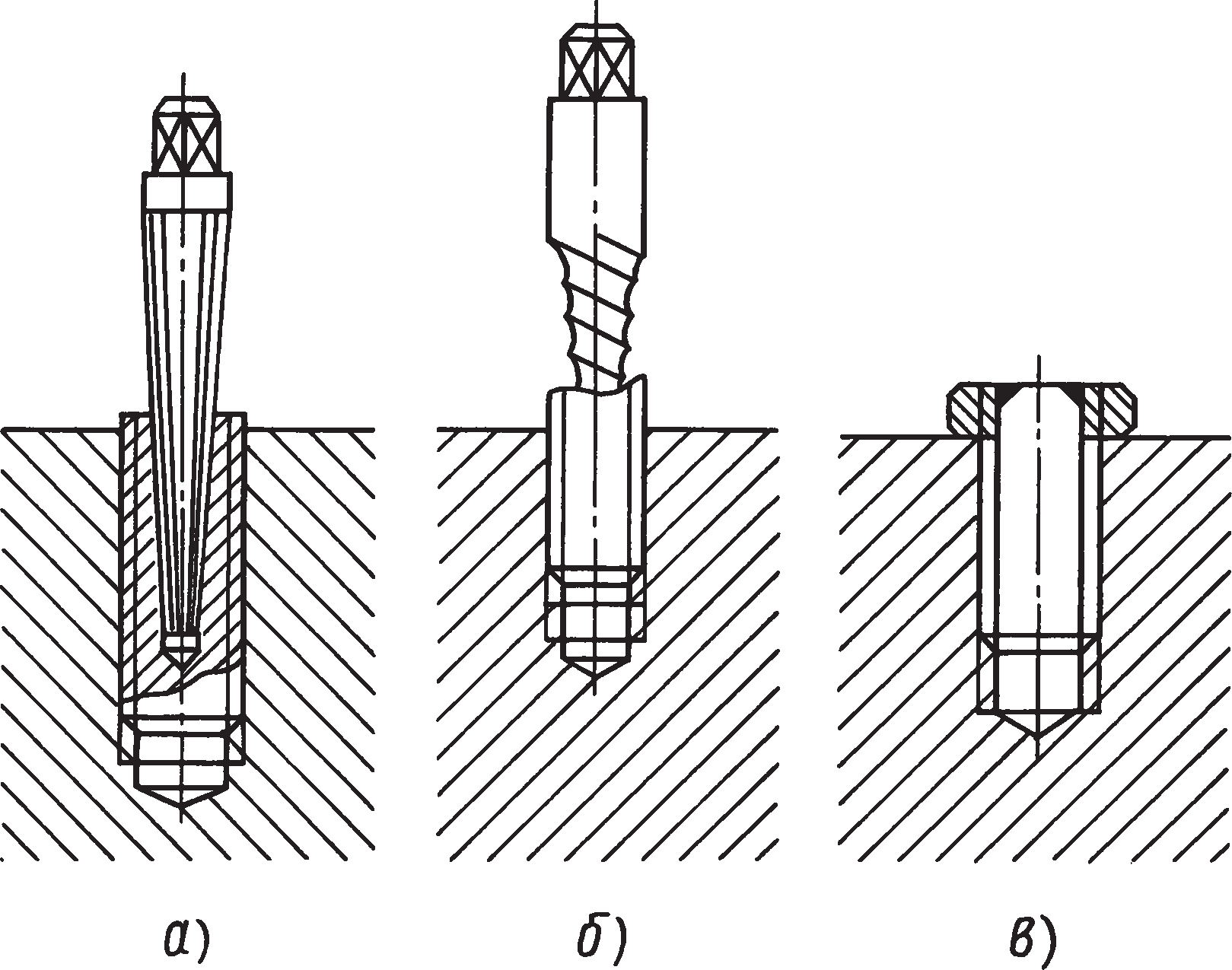

Сломанную часть шпильки удаляют несколькими способами. Если сломанная часть шпильки выступает над поверхностью детали, запиливают грани по выступающей части и разводным ключом или ручными тисками вывинчивают обломок. Когда обломанная шпилька не выступает над поверхностью детали, шпильку удаляют следующими способами.

Сверлят отверстие и забивают в него зубчатый бор (рис. 3, а).

При вращении за квадратную головку бора шпилька вывертывается. Для вывертывания обломка шпильки в просверленное отверстие может быть вставлен другой инструмент — экстрактор, представляющий собой конический стержень, на поверхности которого нарезаны специальные левые канавки (рис. 3, б). При ввертывании экстрактора шпилька вывинчивается.

Рис. 2. Средства для завинчивания шпилек: а — специальное приспособление «солдатик»; б — ключ для завинчивания шпилек; в — ключ для завинчивания шпилек за гладкую часть

Рис. 3. Способы удаления сломанных шпилек: а — зубчатым бором; б — коническим экстрактором с левой резьбой; в — с помощью приварной гайки

В определенных случаях к торцу сломанной шпильки можно приварить гайку (рис. 3, в) и вывернуть их совместно. Из алюминиевых корпусов сломанную шпильку можно удалить раствором азотной кислоты; из отверстий небольших корпусных деталей — электроэрозионным сверлением.

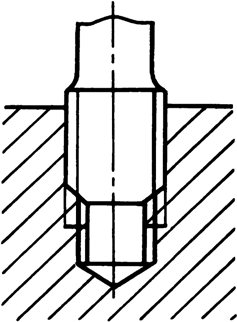

Основное требование, предъявляемое к постановке шпилек в корпусные детали, — обеспечение устойчивости сопряжения шпильки с корпусом. Недопустимо страгивание, поворот или вывертывание шпильки при затяжке либо отвертывании гайки и в процессе эксплуатации. Это требование обеспечивается созданием на боковых гранях витков шпильки и корпуса значительных давлений, а следовательно, и сил трения, препятствующих повороту шпильки. Рекомендуемые способы стопорения шпилек приведены в табл. 3.

Эффективность стопорения шпильки в корпусе можно оценить по крутящему моменту стягивания при ее отвинчивании, который зависит от момента затяжки шпильки при завинчивании. Стопорение шпилек путем натяга по среднему диаметру резьбы начало широкое применение в точном машиностроении. При этом способе стопорение происходит в результате сил трения, возникающих на профиле от радиального натяга.

Посадки выбирают в зависимости от их назначения и материала корпуса. Для шпилек с диаметром резьбы 10…30 мм при установке их в стальные корпуса натяг по среднему диаметру составляет 0,02…0,06 мм, а в чугунные или алюминиевые — 0,04…0,12 мм.

Способ стопорения шпилек посадкой на сбег резьбы наиболее прост и экономичен. Шпильку свободно ввинчивают в отверстие, а затем вдавливают участком сбега в фаску витка резьбы корпуса, создавая радиальный натяг на сбеге и осевой на профиле резьбы.

Стопорение шпилек упором бурта и в дно резьбового отверстия происходит вследствие сил трения на опорной поверхности бурта и конуса шпильки, а также на профиле резьбы от осевого натяга. Стопорение с помощью бурта существенно повышает сопротивление усталости соединения; однако это связано с увеличением трудоемкости изготовления и размеров резьбовой детали. При посадке шпильки на клей предусматривают гарантированный зазор по среднему диаметру резьбы, что снижает требование к точности изготовления резьбовых деталей, но увеличивает трудоемкость сборки соединений.

Таблица 3. Способы стопорения шпилек в корпусных деталях

| Тип соединения | Способ стопорения | Материал корпусной детали | Примечание |

|

Путем натяга по среднему диаметру резьбы | Сталь, чугун, сплавы алюминия и магния | Применяется в ответственных соединениях как при глухих, так и при сквозных отверстиях |

|

Посадкой на сбег резьбы | Сталь, чугун, сплавы алюминия | Не рекомендуется применять при высоких динамических нагрузках. Используется при глухих сквозных отверстиях |

|

Упором бурта шпильки | Сплавы алюминия | Наименьший диаметр бурта должен быть не менее 1,5 мм. Применяется при глухих и сквозных отверстиях |

|

Упором в дно резьбового отверстия | Сталь, сплавы алюминия | Угол фаски шпильки должен быть равен углу заточки сверла. Применяется только при глухих отверстиях |

|

Посадкой на клей | Сталь, мягкие металлы | Температурный режим работы соединения ограничен температурным диапазоном клея. Применяется при глухих и сквозных отверстиях |

|

Завинчиванием шпильки в гладкое отверстие | Легкие сплавы алюминия и магния | Шпилька завинчивается через кондукторную втулку. Применяется при глухих и сквозных отверстиях |

|

Установкой спиральной вставки | Легкие сплавы алюминия и магния | Применяется для увеличения поверхности среза резьбы в отверстии корпуса |

При стопорении спиральной вставкой последняя представляет винтовую пружину, изготовленную из проволоки ромбического сечения. Такая вставка увеличивает в корпусной детали поверхность среза резьбы, а это особенно важно, когда корпус выполнен из материала, менее прочного, чем материал шпильки.

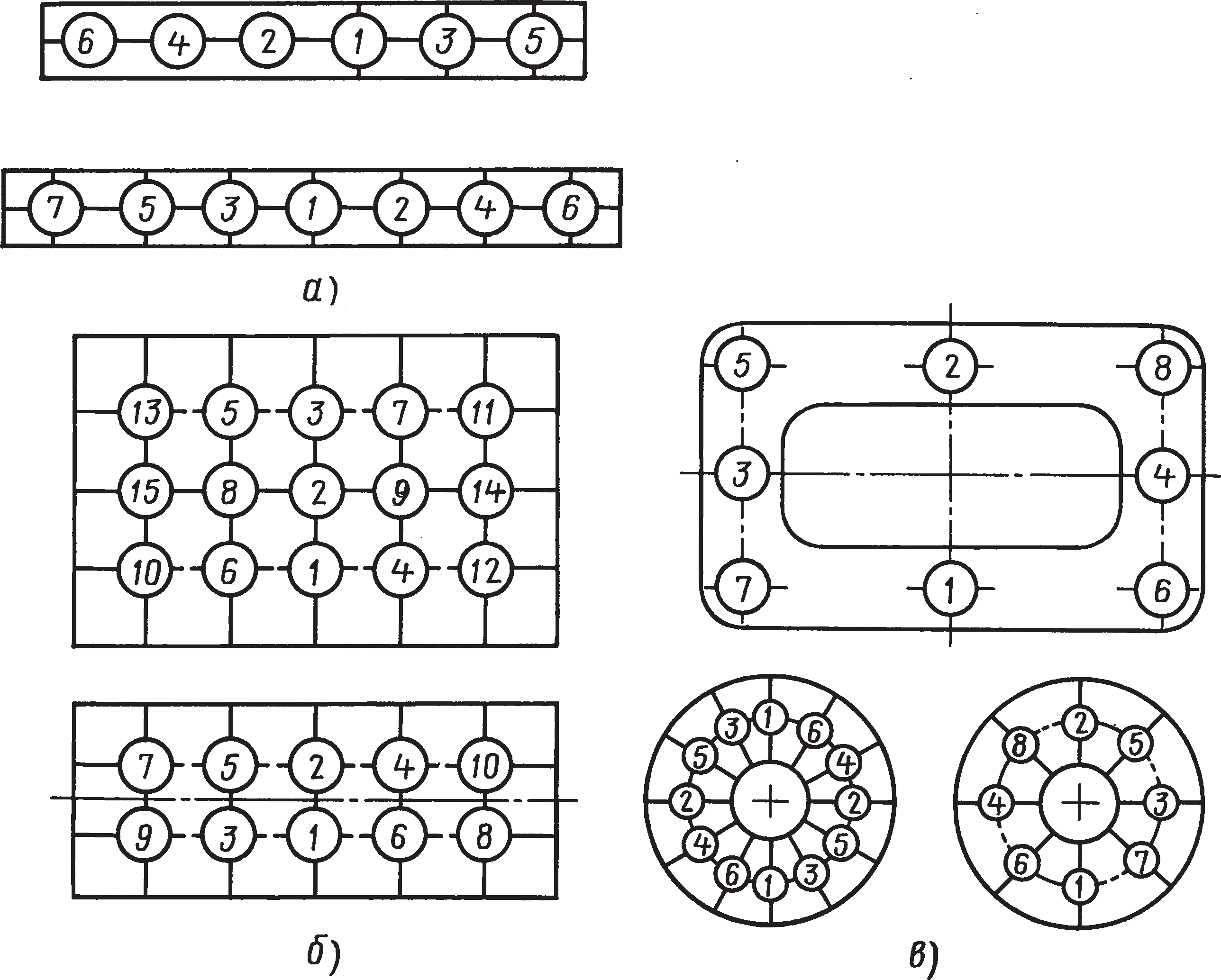

Для получения равномерной затяжки всех гаек, болтов или шпилек группового соединения применяют предельные или динамометрические ключи и определенный порядок сборки. Неответственные резьбовые соединения затягивают в два «обхода», ответственные — в три-четыре обхода, постепенно увеличивая силу затяжки Рз до номинальной: первый обход — 0,2Рз, второй — 0,5Рз, третий — 0,7Рз и четвертый — 1,0Рз. Кроме того, затяжку групповых соединений необходимо выполнять в последовательности, показанной на рис. 4.

Инструментами для сборки резьбовых соединений являются: ручные гаечные ключи различных конструкций; ключи для шпилек; разнообразные отвертки, в частности с регулируемым крутящим моментом; механизированный инструмент; специальные приспособления и устройства. Длина рукоятки гаечного ключа принята равной не более 15 диаметрам резьбы, а прикладываемая сила не более 200 Н, что обеспечивает нормальную затяжку и исключает возможность срыва резьбы.

Рис. 4. Схема последовательности затяжки: а — полосовых стыков; б — прямоугольных стыков; в — фланцевых стыков; цифрами обозначены номера операций

При необходимости обеспечить крутящий момент свыше 200 Н⋅м используют ключи с удлиненной рукояткой, мультипликаторы, а также ключи и приспособления с гидро* и пневмоприводом. Выбор конструкций ключей зависит от исполнения мест головки гаек (табл. 4), расположения сборочных единиц.

Таблица 4. Минимальные размеры мест (мм) под головки гаечных ключей

В процессе затяжки резьбовых соединений могут происходить срывы ключей и смятие кромок гаек или головки болтов (винтов). Поэтому зазоры между губками ключей и гайками или головками болтов (винтов) должны находиться в заданных пределах (табл. 5). Не допускается применять изношенные ключи.

Таблица 5. Допустимые отклонения (мм) размеров ключа и под ключ

Виды резьб

В промышленности используют два основных типа стыков – разъемные и неразъемные. Первые виды получают при помощи крепежа, клепок и пр. одним и наиболее часто встречающихся соединений, можно без сомнения считать первые. Вторые типы выполняют при помощи сварки, пайки, склеивания. На практике все эти способы сочленения деталей стандартизированы.

Виды резьбы

Как уже отмечалось, все виды стыков этого класса стандартизированы. Например, ГОСТ 24705-2004 определяет размеры метрического профиля, в частности, угол в основании, шаг и пр. Всего к метрическому виду относят порядка 15 отечественных и иностранных стандартов.

Существует так же и классификация стыков этого типа. Ее выполняют на основании ее геометрических размеров, расположению на изделии и количеству заходов, или исходя ее практического использования.

Ниже приведен перечень, в котором указаны типы конструкций разъемных соединений и их обозначения:

- метрическая (M);

- метрическая коническая (MK);

- цилиндрическая (MJ);

- трубная цилиндрическая (G);

- трубная коническая (R);

- круглая для санитарно-технической арматуры (Кр);

- трапецеидальная (Tr);

- упорная (S);

- упорная усиленная (S45°);

- эдисона круглая (E);

- метрическая (EG-M);

- дюймовая цилиндрическая (UTS: UNC, UNF, UNEF, 8UN, UNS);

- дюймовая (BSW);

- дюймовая коническая (NPT);

- нефтяной сортамент.

Трубная дюймовая резьба

Все эти конструктивные элементы используются во всех отраслях промышленности, начиная от авиационной и закачивая пищевой.

Метрическая резьба

Метрическая выполняется на основании ГОСТ 8724-2002 – чаще всего применяется при изготовлении крепежных изделий. При соблюдении определенных условий этот вид допустимо использовать в качестве ходовой.

В основе этого вида лежит равносторонний треугольник (с углом в основании 60 градусов). Она может иметь один или несколько заходов. Многозаходную применяют в тех случаях, когда необходимо обеспечить повышенную прочность сочленения узлов.

Отечественные и зарубежные производители выпускают изделия имеющие диаметр от 0,25 до 600 мм и шаг от 0,25 до 6 мм. Изделия с малым шагом применяют тогда, когда необходимо обеспечить разъемную сборку изделий с тонкой стенкой. Кстати, в автомобильной промышленности этот вид применяют достаточно часто. Она может иметь левое и правое исполнение.

Ее обозначают следующим образом – на первом месте указывают букву, в этом случае — это М. Затем, показывается ее номинальный размер и шаг, в отношении этого вида применяют обозначение только в мм. Кроме этого в обозначение параметров входит количество заходов, исполнение (левое или правое). Разумеется, должен быть указан допуск на изготовление. Маркировка М12*1 говорит о том, что она имеет номинальный диаметр 12 мм и шаг 1.

Дюймовая резьба

Этот класса применяется по большей части при создании разъемных стыков трубопроводной арматуры (труб, кранов, клапанов и пр.). Ее наносят на изделия выполненные из металла, пластика. Ключевые параметры определены в ГОСТ 6111-52. В нем приведены таблицы, в которых определены размеры, шаги и допуски. Все размеры и условное обозначение приводят в дюймах.

В основании этого вида лежит треугольник с углом при вершине в 55 градусов. Как и у метрической вершины и впадины удалены.

Производители выпускают детали с трубным профилем от 3/16 (4,8 мм) до 4 (101 мм) дюймов.

Метрическая коническая резьба

Отличие конического изделия от обыкновенного метрического заключается в том, то ее наносят на конусную внутреннюю или внешнюю поверхность. При этом угол конуса составляет 1:16.

Ее применяют в тех случаях, когда необходимо обеспечить герметичность соединения. Например, в трубопроводных системах, предназначенных для транспортировки жидкостей.

Производителю выпускающие изделия с таким видом, руководствуются требованиями ГОСТ 25229-85.

Метрическая коническая резьба

Для обозначения метрического конического профиля применяют буквенное сокращение МК. Далее указывают все необходимые геометрические параметры. Например, МК 24*1,5 показывает то, что она имеет наружный диаметр в 24 мм и шаг 1,5.

Круглая резьба

Круглый профиль используется для создания соединений трубопроводной арматуры, в том числе и кранов. Параметры этого вида определены в ГОСТ 13536-68. Для обозначения в документах и на чертежах применяют буквенное обозначение Кр, далее следуют ее геометрические размеры.

Он образуется окружностями на его вершинах и впадинах. Угол при вершине составляет 30 градусов.

Трапецеидальная резьба

Трапецеидальный профиль относят к ходовым. Отличительное свойство этого вида профиля заключается в том, что она самотормозящая. Это вызвано тем, что при перемещении гайки по стержню развивается большая сила трения. Такое свойство позволяет избежать дополнительного фиксирования гайки на валу.

Трапецеидальный профиль используется для того, что бы преобразовать вращательное движение в трапецеидальное. Как пример, можно привести ходовой вал, устанавливаемый в токарных или шлифовальных станках. Кроме этого оборудования, он нашел свое применение в кузнечно-прессовом оборудовании, автомобильной и тракторной технике. Вообще узлы с трапецеидальным профилем используют для перемещения кареток на сборочных конвейерах, в литьевых машинах, робототехнике и пр.

На практике применяют изделия с размерами от 8 до 640 мм. Шаг составляет от 1,5 до 12 мм.

При внесении параметров на чертежах или документах применяют буквы Тр, затем указывают геометрические параметры.

Требования к параметрам изложены в ГОСТ 24738-81.

Упорная резьба

Требования к упорному профилю определены в ГОСТ 10177–82. Ее применяют тогда, когда в соединении имеются большие осевые нагрузки. В основе профиля лежит трапеция, одна (рабочая), сторона расположена под углом 3 градуса. Противоположная, имеет угол наклона 30 градусов.

Для обозначения применяют латинскую букву S, затем указывают геометрические параметры – диаметр, шаг.

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая резьба нашла свое применение при сооружении трубопроводов. Производители выпускают изделия, на которых наносят резьбу от 1/16 до 6 дюймов. При этом, на один дюйм может быть нанесено до 28 до 11 ниток резьбы.

Трубная коническая резьба

Она этого вида применяется как крепежно-уплотняющая. Требования к ней определены в ГОСТ 6211-81. В этом документе говорится о том, что профиль должен соответствовать дюймовому профилю. Ее изготавливают на конусе с углом 1:16.

В основании лежит угол в 55⁰.

Она обеспечивает герметичность соединения без применения, каких либо дополнительных приспособлений (шайб, герметиков и пр.). Использование этого вида соединения резко снижает время на сборку/разборку соединения. Ее можно встретить в системах подачи масла, топлива, пара и пр.

Дюймовая коническая резьба

Ее чаще все применяют для соединения элементов, входящих в топливные, масляные и другие трубопроводы. Еще не так давно, она была стандартизирована на основании дюймовой системы мер.

Плашка дюймовая коническая

В основании лежит треугольник с углом в 60 ⁰. Но, в последние годы, на практике стали чаще использовать конический профиль изготовленный на основании метрической системы мер.

Достоинства и недостатки резьбовых соединений

Соединения, получаемые с ее помощью, пожалуй, самые распространенные среди разъемных. В отличие от прочих видов разъемных соединений они обладают следующими достоинствами:

- надежностью;

- простотой монтажа и демонтажа;

- низкой стоимостью, которая обусловлена унификацией и массовым изготовлением крепежных деталей. Для производства применяют как точение, так и накатку.

В тоже время, использование разъемного соединения сопряжено с некоторыми недостатками, в частности, наличие впадин, в конструкции резьбы, приводит появлению зон повышенного напряжения.

Это соответственно снижает прочностные параметры соединения. Довольно, часто, в узлах, где использована резьба, приходится применять дополнительные устройства для предотвращения самораскручивания. Разумеется, средства стопорения применяют исходя из назначения узла, например, колесо автомобиля.

Область применения резьбовых соединений

Резьбу применяют для соединения узлов и сборочных единиц в единую конструкцию. При этом роль гайки может исполнять корпус.

В качестве примеров использования резьбы можно рассмотреть следующие:

- устройство мостовых конструкций;

- стыковка между собой сборочных единиц, например, редуктора и силового агрегата;

- сборка отдельных изделий, к примеру, крышки подшипника и корпуса редуктора;

- дюймовый вид применяется для создания трубопроводных систем.

Резьбовое соединение

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Содержание

Характеристики резьбовых соединений

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

- отверстия под крепёжные детали как резьбовые так и гладкие вызывают концентрацию напряжений.

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Примечание: коническая резьба обладает свойством герметичности и самостопорения.

Краткая история

Трудно предположить, на каком этапе технологического прогресса застряло бы человечество без появления резьбового соединения. Возможно, и прогресса как такового вообще не получилось, но мысль на месте не стояла, и в разгар эпохи Возрождения была придумана резьба – нанесение на поверхность металлических деталей спиральных канавок и выступов. Достаточно достоверно установлено, что первыми резьбовыми деталями стали болты гайки с резьбой на наружной цилиндрической поверхности, возникшие в пятнадцатом столетии. Они соединяли подвижные сегменты брони доспехов и части часовых механизмов. Станок немецкого первопечатника Иоганна Гутенберга, созданный в период между 1448 и 1450 годами, имел резьбовые соединения, детали его скреплены винтами. Конгруэнтные винтам отдельные детали с резьбой на внутренней стенке цилиндра, специально служащие для крепления, то ест гайки, возникли лишь полторы сотни лет спустя. В начале семнадцатого столетия появилось резьбовое соединение, сходное с современным. Первоначально, шаг резьбы был дюймовым, и только в начале 19 века французы ввели в обиход метрическую резьбу. Гайки нашли широкое применение в различных сферах техники, и подобно всякому часто используемому предмету, стали совершенствоваться и изменяться по своей форме, размеру, материалу и функциональному предназначению. Возникли гайки квадратные, восьми- и шестигранные, колпачковые (“глухие ”), прорезные (корончатые), барашковые. Переоценить пользу гаек и болтов трудно, пожалуй, столь же тяжело придумать технологическую сферу, где не использовались бы элементы резьбового соединения, в силу его простоты, надёжности и универсальности.

Классификация резьбовых соединений

Механические свойства резьбового соединения

Механические свойства болтов, крепёжных винтов и шпилек

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ Р 52627-2006 (ISO 898-1:1999) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9 [1] . Первое число умноженное на 100, определяет номинальное значение предела прочности на растяжение в Н /мм², второе число (отделённое точкой от первого) разделенное на 10, — отношение предела текучести к номинальному пределу прочности на растяжение. Произведение этих чисел, умноженное на 10, определяет номинальный предел текучести в Н /мм².

Механические свойства гаек

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ Р 52628-2006 (ISO 898-2:1992, ISO 898-6:1994) разделяются по классу прочности (d — номинальный диаметр резьбы):

- 4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и крупной резьбой;

- 5; 6; 8; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и мелкой резьбой;

- 04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d.

Класс прочности для гаек с нормальной высотой указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение, то есть на первую из цифр в обозначении класса прочности соответствующего болта.

Для гаек с номинальной высотой от 0,5d до 0,8d первая цифра «0» указывает на более низкую нагрузочную способность резьбового соединения с такой гайкой, а вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

| Класс прочности болта |

Материал | Напряжение от пробной нагрузки |

Предел текучести, не менее |

Предел прочности на растяжение, не менее. |

Маркировка болта |

Маркировка гайки |

Класс гайки [2] |

|---|---|---|---|---|---|---|---|

| По ГОСТ Р 52627-2006, ISO 898-1:1999 | |||||||

| 5.8 | Низко или средне углеродистая сталь |

380 МПa | 420 МПа | 520 МПа |  |

|

5 |

| 8.8 | Среднеуглеродистая сталь, закалённая и отпущенная |

580 МПа | 640 МПа, (условный предел текучести) |

800 МПа |  |

|

8 |

| 10.9 | Углеродистая сталь с добавками. Легированная сталь |

830 МПа | 940 МПа, (условный предел текучести) |

1040 МПа |  |

|

10 |

| По SAE J429 [3] | |||||||

| 2 | Низко или средне углеродистая сталь |

55 ksi [4] | 57 ksi | 74 ksi |  |

|

2 |

| 5 | Средне углеродистая сталь |

85 ksi | 92 ksi | 120 ksi |  |

|

5 |

| 8 | Легированная сталь | 120 ksi | 130 ksi | 150 ksi |  |

|

8 |

| Болты | Применяемые гайки | Предел прочности на растяжение Rm, МПа |

Предел текучести ReL, Rp0,2, МПа | Относительное удлинение после разрыва A, % | Ударная вязкость KU, Дж/cм 2 | Твердость по Бринеллю, НВ | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| Класс прочности | Марка стали [5] | Класс прочности | Марка стали [6] | |||||||

| номин. | мин. | номин. | макс. | |||||||

| 3.6 | 10, 10кп | 4 | Ст3кп, Ст3сп | 300 | 330 | 180 | 25 | – | 90 | 238 |

| 4.6 | 20 | 5 | 10, 10кп, 20 | 400 | 420 | 240 | 22 | 55 | 114 | 238 |

| 4.8 | 10, 10кп | 320 | 14 | – | 124 | |||||

| 5.6 | 30, 35 | 6 | Ст5, 15, 15кп, 35 | 500 | 520 | 300 | 20 | 50 | 147 | 238 |

| 5.8 | 10, 10кп, 20, 20кп | 400 | 10 | – | 152 | |||||

| 6.6 [7] | 35, 45, 40Г | 8 | 20, 20кп, 35, 45 | 600 | 600 | 360 | 16 | 40 | 181 | 238 |

| 6.8 | 20, 20кп | 480 | 8 | – | ||||||

| 8.8 | 35, 35Х, 38ХА,45Г 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 9 | 35Х, 39ХА | 800 | 830 | 640 | 12 | 60 | 238 | 318 |

| 9.8 | 10 | 40Х, 40ХГСА, 16ХСН | 900 | 900 | 720 | 10 | 50 | 276 | 342 | |

| 10.9 | 12 | 30ХГСА | 1000 | 1040 | 900 | 9 | 40 | 304 | 361 | |

| 12.9 | 12 | 30ХГСА, 40ХН2МА | 1020 | 1200 | 1080 | 8 | 30 | 366 | 414 | |

Стопорение резьбового соединения

Стопорение — предотвращение самоотвинчивания.

Несмотря на то, что резьба резьбового соединения имеет угол подъёма винтовой линии намного меньше, чем угол трения, вибрация, переменные нагрузки, нарушение технологии способствуют рассоединению (самоотвинчиванию) деталей резьбового соединения. Для предотвращения этого применяются специальные устройства (средства, методы) такие как:

Контрование

Создание дополнительного трения в резьбовом соединении при помощи контргайки. Дополнительно встречается и сочетание с другими способами, т.е. контргайку шплинтуют, обвязывают проволокой, кернят и т.д. Самый простой способ стопорения, недостатком является двукратный расход гаек против положеного.

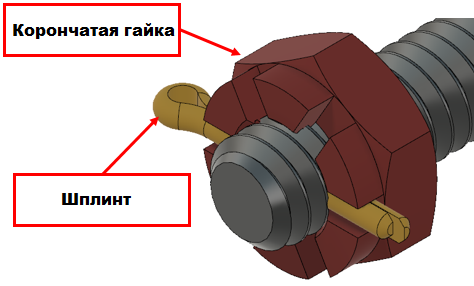

Шплинтование

Применение деформируемого элемента — шплинта. Шплинт — стальная проволока полукруглого сечения, сложенная вдвое, пропускаемая через радиальное отверстие в резьбе и фиксирующая прорезные и корончатые гайки относительно болта.

Вязка (обвязка) проволокой

Фиксация крепёжных элементов (болтов, гаек) при помощи обвязки проволокой относительно неподвижных элементов конструкции или расположенных рядом однотипных крепёжных элементов.

Установка пружинной шайбы

Установка пружинной шайбы (так называемая шайба Гровера) под гайку или головку болта с созданием дополнительного натяжения в резьбе и предотвращением вращения соединительных деталей. Стопорящее действие шайбы Гровера основано на врезке острых кромок шайбы в прилегающие к ней поверхности при попытке отворачивания вплоть до начала снятия стружки, что препятствует неконтролируемому прокручиванию гайки или болта после затяжки либо незначительного расслабления резьбового соединения.

Установка стопорной шайбы с лапкой или носком

Стопорение шестигранных болтов и гаек с помощью загибания специальных элементов шайбы.

Приварка, пайка, расклёпывание, кернение

Превращение резьбового соединения в условно разъёмное соединение, приваркой (пайкой) резьбы или гайки (головки болта) к конструкции или путём изменения профиля витка резьбы.

Нанесение на резьбу клея, лаков, краски

Фиксация происходит за счёт адгезии (прилипания, сцепления) при затвердении (полимеризации) клея, лаков, краски.

Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних воздействий атмосферы. Недостатки: требуется очистить резьбу от грязи и масел перед нанесением на неё связующего состава, низкая химическая стойкость против органических растворителей, кислот и щелочей, а также разрушение связующего элемента от воздействия температуры.

Использование гаек с некруглой резьбой

Это очень простой способ, заключающийся в том, что обычную шестигранную гайку слегка сминают ударом молотка, резьбовое отверстие становится эллиптическим и завинчивается со значительным усилием. При этом возможно повреждение антикоррозионного покрытия болта или шпильки.

Использование анкерных гаек

По сути метод похож на использование гаек с некруглой резьбой. Анкерные гайки имеют разрез с одной стороны вдоль оси. Отверстие в этом месте слегка сжато, разрезанные участки слегка пружинят и хорошо противостоят самопроизвольному отвинчиванию. Как правило, вторая сторона анкерных гаек имеет фланец, которым гайка крепится неразъёмным соединением (клёпкой или сваркой) с одной из соединяемых деталей.

Этот способ наиболее широко используется в авиации. Почти все лючки, съёмные панели на крыльях и фюзеляже привинчиваются винтами к анкерным гайкам. Винтовое соединение может использоваться многократно без ухудшения характеристик. Важным свойством является и то, что доступ к винтам возможен только с одной стороны, и другие способы стопорения резьбы неприменимы.

Закрутить и забыть

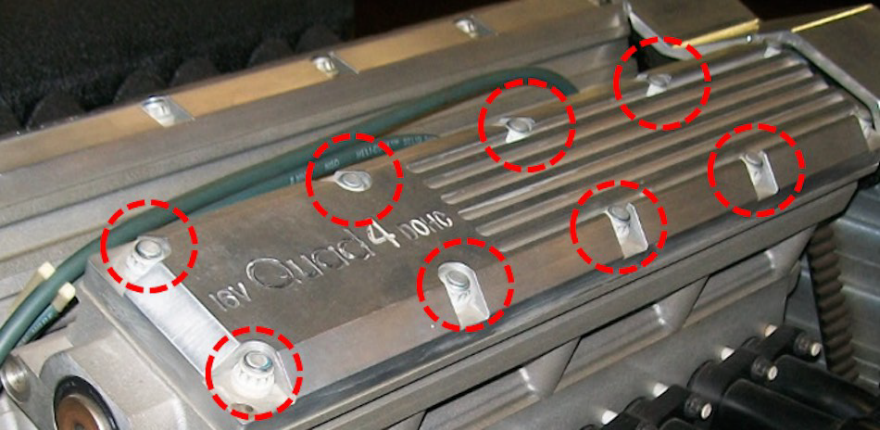

Резьбовые соединения используются и в конструкции пластиковых детских игрушек и при возведении мостов. Единственное сходство такого крепежа заключается в том, что его можно монтировать и демонтировать при необходимости. Для удержания резьбового крепежа бывает достаточно силы приложенной в момент затяжки, но гораздо правильнее, с точки зрения безопасности, заблокировать резьбовое соединение в ответственных частях конструкции. Например, клапанная крышка двигателя автомобиля должна быть надежно закреплена во время движения, в то же время обязана быть съемной, так как компоненты двигателя необходимо обслуживать. При постоянной вибрации, или механическом воздействии резьбовому соединению нужна защита от самораскручивания. Рассмотрим методы надежной фиксации резьбовых соединений.

Виды резьбовых соединений

Болты с гайками — самый распространенный вид резьбового крепежа. Используется практические везде, от автомобилей, до радио антенн на крышах высоток. Встречаются так часто, что сложно найти конструкции без них.

Винты и отверстия с резьбой. В этом соединении винт устанавливается в предварительно высверленное отверстие с нарезанной резьбой.

Винты по конструкции похожи на болты, но различие кроется в применении: болты используют чтобы соединить детали насквозь, для фиксации на болт накручивается гайка, а винты вкручивают в соединяемые детали, в заранее подготовленную резьбу.

На фото винты с головкой под внутренний шестигранник, которые соединяют алюминиевые компоненты. Такие винты используются вместо болтов для облегчения веса конструкции и для упрощенного монтажа — чтобы зафиксировать детали достаточно доступа с одной стороны.

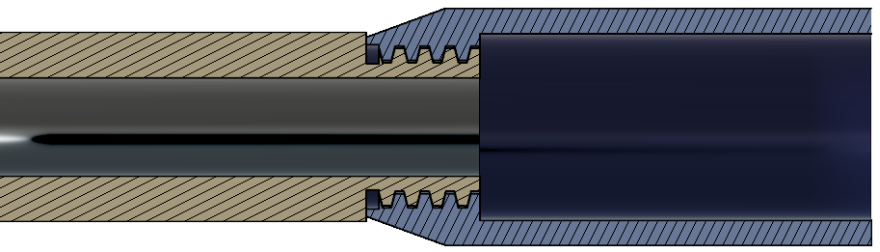

Бывают и отдельные детали с резьбой для соединения между собой — например, валы или корпуса, как правило, цилиндрической формы. Самый простой пример, встречающийся в быту — лампочка с резьбой, которая вкручивается в патрон. На приведенном ниже рисунке схема двух цилиндрических корпусов, соединенных вместе.

Как надежно зафиксировать резьбовое соединение

Методы делятся на: механические приспособления и специальные составы, предотвращающие ослабление соединения. Ниже приведены самые распространенные механические приспособления, которые используют для предотвращения ослабления резьбового крепежа.

Стопорная пружинная шайба или гровер — представляет собой один виток пружины, который подкладывается под гайку при закручивании. Создает распорное усилие на гайку, благодаря этому противостоит её ослаблению и раскручиванию в условиях вибрации.

Стопорная шайба с внутренними зубцами. Зубцы придают стопорной шайбе эффект пружины и предотвращают ослабление крепежа если конструкция подвергается деформации или вибрации. Используется при болтовом соединении, так же сочетается с винтами, шпильками и штифтами. Задействуют соединения с подобным стопорным механизмом при сборке мебели и постройке деревянных сооружений, домов.

Стопорная шайба с наружными зубцами — применяются для фиксации электрических проводов. При использовании болтов или винтов в электрических цепях используется контактная шайба с наружными зубцами. Благодаря своей форме, шайба с наружными зубцами увеличивает площадь контакта в месте соединения, а эффект пружины добавляет надежности фиксации. Такие шайбы изготавливают из нержавеющей стали или подвергают дополнительной оцинковке.

Стопорная шайба Nord-Lock — состоит из двух одинаковых стопорных шайб, с радиальными ребрами на одной стороне и клиновыми поверхностями на другой. Радиальные ребра оказывают силовое воздействие на поверхность соединения прикрепляемой детали. Клиновые поверхности увеличивают усилие затяжки. Применяются в условиях сильной вибрации и при значительных динамических нагрузках.

Гайка с зубчатым фланцем, по сути это гайка со встроенной зубчатой шайбой, имеет такие же свойства, что и зубчатая гайка — создает пружинящий эффект и увеличивает площадь контакта, предотвращая самораскручивание, но сокращает количество элементов конструкции.

Гайка самоконтрящаяся с нейлоновым кольцом. За счет нейлоновой вставки происходит торможение хода завинчивания и гасятся механические колебания, защищая резьбовое соединение от ослабления.

Стопорение проволокой — используется в аэрокосмической отрасли, оборонной промышленности и автоспорте, там, где открутившийся элемент попав в другие движимые части конструкции, нанесет непоправимый вред. Метод фиксации трудоемкий и весьма сложный в освоении — установка стальной проволоки в отверстие в винте или гайке и жесткая фиксация этой проволоки к другой детали. Используется и для совместной фиксации двух деталей, как на фото. Самое сложное при установке стопорящей проволоки правильно сориентироваться в направлении движения резьбы, и выбрать верное направление вязки, иначе установка подобного фиксатора бесполезна.

Корончатая гайка выглядит как обыкновенная шестигранная гайка с одной стороны, но с другой стороны у нее по контуру расположен ряд зубьев в форме короны, отсюда и название. Количество прорезей от 6 до 8, в зависимости от диаметра. Металлический шплинт продевается через резьбу и фиксируется между зубьями корончатой гайки, тем самым надежно блокирует резьбовое соединение от самопроизвольного раскручивания.

Такой метод используется для фиксации ступицы колеса автомобиля.

Адгезив — вещество, способное соединять материалы путём поверхностного сцепления.

Часто для фиксации резьбы используется специальный состав или клей. Сам фиксирующий состав не в состоянии удерживать детали, но запросто может предотвратить раскручивание гайки либо болта.

К примеру, в нефтедобывающей промышленности, где на механизмы и конструкции действует постоянная вибрация используют сочетания пружинных шайб и фиксирующих составов.

Чтобы фиксирующий состав выполнял свое прямое назначение, он должен полимеризоваться — перейти из жидкого состояния в твердое. Компоненты состава вступают в реакцию с кислородом и отвердевают, но сложность в том, что рабочая поверхность внутри витков резьбы герметична, к ней нет доступа кислорода. Чтобы обойти эту проблему в химических фиксаторах резьбы состав вступает в реакцию с металлом и отвердевает при отсутствии кислорода. В итоге, между внутренней и внешней резьбой образуется пластиковый полимер, который обладает высокой адгезией. Для демонтажа крепежных элементов, зафиксированных подобным образом, придется приложить существенное усилие.

Составы бывают жидкие и пастообразные. Выбор зависит от типа соединения: для крепежа малого диаметра применяется жидкий фиксатор, он равномерно распределяется по поверхности; для крепежа больших диаметров используют пастообразные средства, так как они хорошо удерживаются на большой площади нанесения.

Что выбрать

Пружинные и зубчатые шайбы — используют в условиях небольшой вибрации и не интенсивных динамических нагрузках на конструкцию, имеют минимальную стоимость.

Шайбы типа Nord-Lock — применяются там где к резьбовому соединению предъявляются повышенные требования по безопасности: в тяжелой промышленности и машиностроении. Они противостоят высокой вибрации и способны удерживать крепеж при высоких нагрузках. Значительно технологичнее остальных видов шайб, и как следствие, дороже.

Гайки с фланцами и контрящим кольцом — способны выдержать воздействие вибрации чуть выше чем пружинные и зубчатые шайбы, но сокращают количество деталей конструкции. Стоимость их, также не велика.

Стопорение проволокой — дорогостоящий и очень трудоемкий способ фиксации резьбы. Если вы не строите гоночный болид или летательный аппарат, использование такого способа будет неоправданным.

Корончатая гайка — применяется там, где ослабление и самораскручивание крепежа может вызвать критическую ситуацию, отлично противостоит высоким нагрузками и вибрации, стоит дороже пружинных гаек или шайб, так как конструкция сложнее и в ней взаимодействуют несколько элементов.

Фиксирующие составы — в зависимости от типа могут противостоять низким и высоким вибрационным нагрузкам, стоимость их так же может существенно варьироваться.

Виды резьбовых соединений

Наиболее распространенным способом стыковки элементов различных конструкций является резьбовое соединение. Оно широко применяется в строительстве, при монтаже трубопроводов, в машиностроении и многих других отраслях. Популярность этого способа обусловлена следующими преимуществами:

- высокая надежность и продолжительный срок службы;

- создание разъемных соединений, простота монтажа и демонтажа при помощи общедоступных инструментов;

- контроль силы затягивания при сборке;

- малый вес и размеры крепежа, по сравнению с соединяемыми конструктивными элементами;

- широкая доступность, большой выбор типоразмеров крепежа.

Для использования при изготовлении и монтаже деталей необходимо знать существующие виды и параметры резьбовых соединений.

Назначение и виды резьбовых соединений

Резьбовые соединения любых видов резьб выполняют несколько основных функций. Основным назначением является обеспечение плотного соединения стыкуемых деталей с достижением необходимого значения. Кроме того, обеспечивается фиксация деталей в заданном положении, предотвращается возможность их смещения при эксплуатации конструкции или механизма. Еще одним распространенным назначением резьбовых соединений является обеспечение заданного расстояния между деталями.

Классификация соединений этого типа осуществляется по нескольким параметрам. При этом она имеет большое значение, поскольку от вида резьбовых соединений зависит их область применения, особенности эксплуатации, нормы отбраковки.

В зависимости от способа исполнения различают соединения, которые выполняются посредством крепежных элементов и непосредственные соединения. В первом случае монтаж выполняется при помощи болтов, шпилек, гаек, винтов и других вспомогательных элементов. Непосредственное соединение монтируется путем скручивания друг с другом соединяемых элементов, например, труб с нарезанной резьбой.

В зависимости от формы поверхности различают цилиндрические и конические резьбы. Оба этих типа резьб могут быть наружными и внутренними. По направлению витков нарезка может быть левой или правой.

Ключевым параметром для классификации является тип профиля нарезки. По этому признаку выделяют следующие виды резьбовых соединений деталей:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- трапецеидальная;

- упорная;

- круглая.

Рассмотрим эти типы более подробно.

Метрическая резьба

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

Кроме того, применяется коническая метрическая резьба с диаметром 6–60 мм конусностью 1:16. Этот тип нарезки позволяет выполнять герметичные соединения. При ее использовании достигается стопорение крепежа, что исключает необходимость применения стопорных гаек.

Дюймовая резьба

Дюймовая резьба имеет профиль в форме равнобедренного треугольника со значением угла 55°, что отличает ее от формы профиля метрической нарезки. Диаметры резьбы измеряются в дюймах. Шаг определяется в количестве витков на 1 дюйм длины резьбовой части изделия. В промышленности применяются резьбовые соединения с наружным диаметром от 3/16 до 4 дюймов с числом витков на один дюйм от 3 до 28. Этот тип нарезки широко применяется на деталях трубопроводов, а также на крепеже производства США, Великобритании и ряда других стран.

Также выпускаются изделия с конической дюймовой резьбой. Благодаря конической форме достигается улучшенная герметичность соединения, что позволяет не использовать уплотнительные элементы. Коническая дюймовая нарезка широко применяется при прокладке напорных трубопроводов малого диаметра в гидравлических системах.

Трубная резьба

Трубная цилиндрическая резьба выполняется по ГОСТ 6357-81. Она имеет профиль в форме равнобедренного треугольника, угол наклона гребней составляет 55°. Верхние грани гребней скруглены. Благодаря этому устраняются дополнительные зазоры в зоне выступов и впадин, что обеспечивает повышенную герметичность соединения. Трубная резьба относится к дюймовым. Ее диаметр составляет от 1/16 до 6 дюймов, а шаг — от 11 до 28 витков.

По сравнению с другими видами дюймовых резьб шаг трубной резьбы сокращен. Уменьшенный шаг позволяет не допустить критического сокращения толщины стенки трубы, что необходимо для сохранения прочностных характеристик трубопровода.

Трубная резьба может быть цилиндрической и конической. В последнем случае ее конусность определяется соотношением 1:16.

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Упорная резьба

Упорная резьба в соответствии с ГОСТ 10177-82 имеет профиль в виде неравнобокой трапеции. Угол наклона одной грани гребня составляет 3°, а второй грани — 30°. Этот тип применяют для крепежных элементов диаметром от 10 мм до 600 мм. Шаг резьбы составляет 2–25 мм. Этот вид резьбового соединения используется для крепления деталей, которые в процессе эксплуатации испытывают значительные осевые нагрузки в одном направлении. Профиль нарезки позволяет эффективно противостоять таким нагрузкам.

Круглая резьба «Эдисона»

Круглая резьба, выполняемая в соответствии с ГОСТ 6042-83, имеет профиль, формируемый дугами. Угол наклона сторон составляет 60°. Благодаря такой форме профиля круглая резьба обладает высокой стойкостью к механическому износу. Это позволяет применять ее в деталях конструкций и механизмов, которые подвержены регулярным переменным нагрузкам, например, в деталях трубопроводной арматуры.

Виды и сорта аспарагуса

- Краткое описание внешнего вида

- Разновидности

- Серповидный или фалькатус

- Плюмозус

- Шпренгера

- Кистевидный

- Густоцветковый

- Пирамидальный

- Спаржевидный

- Лекарственный или обыкновенный

- Сетацеус

- Виргатус

- Общие правила ухода в домашних условиях

- Примеры в интерьере

Неприхотливый аспарагус можно увидеть почти в каждом доме. Он украшает жилье, создавая ощущение уединения в прохладном уголке леса, где всегда спокойно и свежо. Как выглядят разные виды аспарагуса, как ухаживать за растением и украсить интерьер с его помощью, читайте в этой статье.

Краткое описание внешнего вида

Аспарагус — вечно зеленое растение, растущее в Индии, Японии, Египте, США. Это ветвистый многолетний кустарник, листья которого не похожи на обычные. Вместо них у цветка кладодии — видоизменённые листики, узкие, маленькие, чешуйчатые, как хвоя. Многим аспарагус напоминает причудливые морские водоросли «фукус» или обычный «кукушкин лен», который относится к семейству моховидных и растет в наших лесах. На самом деле аспарагус — растение из семейства Спаржевых.

Стебли растения длинные — от 1,5 м, часто оголенные. Ответвляющиеся побеги обильно покрыты пышной декоративной зеленью, за что и ценят растение любители флоры. Растет аспарагус не только как прямостоячий кустарник. Есть его ампельные виды — лианы с колючками для опоры. Цветы аспарагуса мелкие, одиночные или собранные в кисти. Имеют белую или кремовую окраску и своеобразный запах, который любят не все. Плоды, появляющиеся после цветения, красные или желтые, ядовиты.

Разновидности

В природе насчитывается более 300 видов аспарагусов. Самые красивые и неприхотливые из них украшают наши жилища.

Серповидный или фалькатус

Стебель растения покрыт колючками, которые напоминают по форме серп — отсюда лиана получила свое название. Она беспрепятственно растет, взбираясь с помощью шипов по любой поверхности. Длина побегов достигает 4 м, высота — более 1 метра. Цветет растение мелкими нежным кремовыми цветами, собранным в соцветия.

Плюмозус

Другое название растения — аспарагус перистый. Концы пышных побегов по форме похожи на роскошные страусовые перья. Стебли, оголенные посередине, сильно ветвятся, поэтому куст получается объемным. Цветет кустарник небольшими белым цветами, имеющими специфический запах.

Шпренгера

Ветвистые ползучие лианы цепляются за камни, деревья и почву. Стебли растения тонкие и голые, длиной до 1,5 м, склоняются вниз. Пучки, собранные из побегов с короткими и острыми тонкими листьями, создают зеленое пышное облако.

Кистевидный

Легко осваивает любые препятствия, колючий цветок растет вверх, а затем опускает свои побеги с шиловидными кладодиями, собранными в виде пучков. Соцветия розового цвета собраны в кисточки, от этого получил свое название этот вид аспарагуса.

Густоцветковый

Растение создает много поникающих побегов до 50 см в длину. Зелень яркая и пышная, словно тончайшие иголки, формирует очень красивый куст, а цветение на редкость обильное и длительное для этой культуры.

Пирамидальный

Пирамидальный аспарагус можно легко принять за можжевельник. Побеги прямостоячие, достигают 1,5 м в высоту, покрыты очень мягкими и нежными иголками.

Спаржевидный

Этот красавец имеет крупные листья, ярко-зеленые и блестящие. Можно спутать его с обычным плющом. Растет как лиана, требует опоры. С его помощью можно создать целую живую изгородь или фитостену. Цветы растения пахнут апельсином.

Лекарственный или обыкновенный

Заботливо выращивается на участках и дачах как садовая культура. Куст великолепный, пышный, пушистый, очень украшает ландшафт. Побеги мягкие, с довольно длинными кладодиями, используются флористами в букетах, употребляются в пищу и для изготовления лекарств. Достигают до 1,5 м в длину.

Сетацеус

Имеет раскидистые пушистые сильно ветвящиеся побеги с тонкими короткими кладодиями, растущие в несколько ярусов. Очень любит свет, поэтому лучше растет в подвесных кашпо на окнах.

Виргатус

Этот вид аспарагуса также любим флористами за обильную зеленую массу, необходимую для создания композиций в рустикальном, эко и массивном стиле. Иголки мягкие и длинные, побеги долго сохраняют свежесть после срезки.

Тончайший

Этот аспарагус имеет длинные изящные побеги. Сорт можно спутать с аспарагусом перистым, но главное отличие аспарагуса тонкого — миниатюрные хрупкие иголки. Зелень этого цветка словно прозрачное и легкое зеленое кружево.

Умбелатус

Это еще один любимец дизайнеров и флористов. Ветки растения плотные, имеют красивые изгибы, зелень очень густая, собранная в частые махровые пучки, чем напоминает ветви роскошной пицундской сосны.

Общие правила ухода в домашних условиях

Тропический житель, аспарагус прекрасно чувствует себя в наших квартирах. Все виды этого растения неприхотливы. Увидев в магазине зеленого красавца с кудрявыми ветвями, любитель комнатной флоры просто не может пройти мимо. Приобретая аспарагус, первое, что нужно сделать — пересадить растение.

Пересадка

Грунт, в котором растение продается, предназначен только для транспортировки. По прибытии домой аспарагус нужно пересадить, следуя данной инструкции:

- освободите корни растения от старого грунта;

- в горшок насыпьте 1/3 дренажа – керамзита;

- на дно положите мох — сфагнум;

- почва годится для декоративно-лиственных растений;

- засыпьте в горшок на ½ грунт и аккуратно поместите растение внутрь;

- оставшуюся землю осторожно примните вдоль краев емкости и слегка вокруг основания цветка;

- полейте растение отстоянной мягкой водой.

Пересаживают молодые аспарагусы каждый год, так как они быстро растут. Горшок нужно брать чуть больше, чем предыдущий. Взрослые экземпляры пересаживают 1 раз в 3 года. Смесь для растения можно составить самостоятельно. Для этого вам потребуется следующие ингредиенты:

- речной песок —1/4 часть;

- листовая земля — 1/4 часть;

- перегной — 2/4 части.

Освещение

У себя на родине аспарагус растет под раскидистыми кронами тропических лесов, куда свет солнца поступает мягко и ненавязчиво. Прямые обжигающие солнечные лучи – явление для аспарагуса незнакомое и нежелательное. Существуют виды аспарагуса более и менее светолюбивые. Растение будет хорошо себя чувствовать на восточных и западных окнах. В помещении, где окна выходят на юг, цветок можно разместить вдали от окна, в зоне, где свет будет рассеянный. Здесь цветок будет находиться в зоне комфорта и прекрасно впишется в любой интерьер.

С наступлением зимы растению начинает не хватать солнечного света. Стебель растения вытягивается к свету, становиться голым, а на макушке остаются перышки листьев. Растение нужно перенести в более светлое и прохладное место. Если солнце еще не жаркое, горшок можно поставить на южное окно.

Температура

В летнее время температура в помещении не должна быть выше + 22 + 25 градусов. В противном случае растение начинает сохнуть и скидывает свой красивый пушистый наряд. Аспарагус любит свежий воздух и не прочь провести лето на открытой веранде или на балконе, в притененном уголке, но не на солнцепеке. В осенне-зимний период, когда растению нужен отдых, желательно переселить аспарагус в более прохладное место с температурой не выше + 15 градусов. Это позволит ему отдохнуть и сэкономить силы к началу нового сезона вегетации.

Важно! Держать возле батареи растение нельзя. Листья аспарагуса пожелтеют и осыпаются. Если это случилось, срочно перенесите цветок в прохладное место, а оголившиеся веточки аккуратно подрежьте. Это способствует появлению новых побегов.

Полив

Аспарагус любит хороший полив, земля в емкости у растения должна быть влажной, но ни в коем случае мокрой, что ведет к гибели корней. В летний период цветок поливают не менее 3 раз в неделю. Обильная влажность аспарагусу не нужна, а опрыскивание для растения даже полезно, особенно в летний период. Это помогает переносить жару и бороться с появлением вредителей. Зимой и осенью поливают культуру по потребности: если земля просохла в горшке на глубину не менее 3 см, цветок пора полить. Весной, когда у аспарагуса появляется свежая молодая зелень, количество поливов постепенно увеличивают.

Важно! Обязательно сливайте лишнюю воду из поддона после полива. Это ведет к переувлажнению земли и загниванию корней растения.

Удобрения

С начала периода вегетации растение удобряют чаще. Летом подкормку можно вносить 1 раз в неделю. Для аспарагуса подойдут любые жидкие сбалансированные удобрения. Первые годы жизни растение особенно нуждается в азоте и кальции:

- азот стимулирует рост побегов, помогает нарастить аспарагусу шикарную зеленую массу;

- кальций развивает скелет и укрепляет корневую систему растения.

Во время цветения хорошо подкормить цветок фосфорно-калийным удобрениями. Подходящие удобрения для аспарагуса — удобрения для декоративных растений:

- «Радуга»;

- «Эффектон»;

- «Агрикола»;

- «Гиацинт»

Размножение

Размножить растение можно следующим образом:

- делением куста;

- семенами;

- черенками.

Делением куста

Этим способом легко размножают взрослые растения старше 4 лет, имеющие мощную корневую систему. Делают это весной во время пересадки растения. Корневище разрезают на части, стараясь сильно не повреждать. Пострадавшие корни и клубни присыпают активированным углем, пересаживают в горшки.

Семенами

Вырастить из семян цветок несложно. Высадку делают в конце февраля – начале апреля в теплый влажный песок или торф. Емкости с посевами держат в темном месте с температурой не выше 25 градусов. Для поддержания влажности грунт опрыскивают. Ростки появятся на поверхности через 3-4 недели. Ящики со всходами переносят на свет. Высаживают молоденькие растения в отдельные горшочки спустя 4 месяца, когда ростки окрепнут и высота их будет более 50 см.

Черенками

Черенки срезают в конце марта. Укореняют во влажном субстрате и помещают в тепличку: ящик накрывают пленкой или стеклом. Ежедневно нужно проводить проветривание и опрыскивания растений, иначе они могут сгнить. При правильном уходе через 3 недели растения укоренятся. Можно рассадить их в отдельные емкости.

Примеры в интерьере

После суеты рабочего дня естественно желание каждого человека вернуться домой и отдохнуть. Комнатные цветы не только украшают интерьер, но и помогут создать обстановку, способствующую расслаблению и релаксации. Роскошная зелень аспарагуса – мягкая, узорчатая и пышная, она отлично подходит для этой цели. Пушистые побеги растения могут украшать не только окна. Они отлично вписываются в любую обстановку и позволяют сделать яркие акценты в интерьере.

- Очень красиво и оригинально смотрится фитостена с легкими перышками аспарагуса.

- В тренде фитокартины, маленькие уголки живой природы на обычной стене.

- Оригинально смотрится обстановка комнаты, которую украшают тонкие изящные побеги.

- В спальне тоже можно создать вертикальное озеленение.

- Кашпо необычной формы — яркая деталь интерьера.

- Аспарагус гармонично впишется в обстановку на веранде или балконе.

Поместить аспарагус можно на книжных стеллажах, полках. Можно поставить объемный вазон с цветком на пол. В любом расположении созерцание этого удивительного творения природы подарит вам удовольствие.

Об аспарагусе: виды, уход и разведение, смотрите в следующем видео.