ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 “Межгосударственная система стандартизации. Основные положения” и МСН 1.01-01-96 “Система межгосударственных нормативных документов в строительстве. Основные положения”.

Сведения о стандарте

1. Разработан институтом НИИЖБ – филиалом ФГУП “НИЦ Строительство” при участии ЦНИИСК им. Кучеренко, МГСУ, ВГАСУ (г. Воронеж), ОАО “ЛЗИД” (г. Липецк), ОАО “НЛМК” (г. Липецк), ООО “АЭРОК” (г. С.-Петербург), ОАО “ЛКСИ” (г. Липецк), ООО Рефтинское объединение “Теплит” (Свердловская область), ОАО “Главновосибирскстрой”, ОАО “Коттедж” (г. Самара), ФГУП “211 КЖБИ” (Ленинградская обл.).

2. Внесен Техническим комитетом по стандартизации ТК 465 “Строительство”.

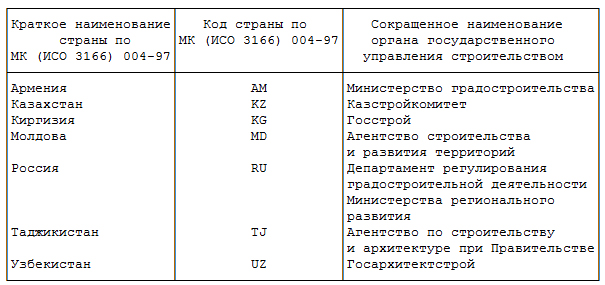

3. Принят Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) (Протокол N 32 от 21 ноября 2007 г.).

За принятие проголосовали:

4. Настоящий стандарт соответствует европейским стандартам ЕН 1745:2002 “Каменная кладка и изделия для каменной кладки. Методы определения теплотехнических показателей” (EN 1745:2002 “Masonry and masonry products. Methods for determining thermal values”) в части теплопроводности ячеистых бетонов и ЕН 771-4:2003 “Спецификация стеновых блоков. Часть 4. Блоки из ячеистого бетона автоклавного твердения” (EN 771-4:2003 “Specification for masonry units. Part 4. Autoclaved aerated concrete masonry units”) в части оценки соответствия качества ячеистых бетонов.

5. Приказом Федерального агентства по техническому регулированию и метрологии от 21 мая 2008 г. N 108-ст межгосударственный стандарт ГОСТ 31359-2007 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2009 г.

6. Взамен ГОСТ 25485-89 в части ячеистых бетонов автоклавного твердения.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе “Национальные стандарты”.

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) “Национальные стандарты”, а текст изменений – в информационных указателях “Национальные стандарты”. В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе “Национальные стандарты”.

1. Область применения

Настоящий стандарт распространяется на ячеистые бетоны автоклавного твердения (далее – ячеистые бетоны), предназначенные для изготовления изделий (блоков, плит, перемычек, стеновых панелей, панелей покрытий и др.), и устанавливает технические требования, правила и методы контроля характеристик.

Требования настоящего стандарта следует учитывать при разработке и пересмотре нормативных и технических документов на изделия, изготовленные из ячеистого бетона автоклавного твердения.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80. Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 3476-74. Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 4013-82. Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5494-95. Пудра алюминиевая. Технические условия

ГОСТ 7076-99. Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 9179-77. Известь строительная. Технические условия

ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78. Бетоны. Методы определения плотности

ГОСТ 12730.2-78. Бетоны. Метод определения влажности

ГОСТ 12852.0-77. Бетон ячеистый. Общие требования к методам испытаний

ГОСТ 13015-2003. Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 18105-86. Бетоны. Правила контроля прочности

ГОСТ 23732-79. Вода для бетонов и растворов. Технические условия

ГОСТ 24104-2001. Весы лабораторные. Общие технические требования

ГОСТ 24211-2003. Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25336-82. Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25485-89. Бетоны ячеистые. Технические условия

ГОСТ 25898-83. Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 27005-86. Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 30108-94. Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть

ГОСТ 30459-2003. Добавки для бетонов и строительных растворов. Методы определения эффективности

ГОСТ 31108-2003. Цементы общестроительные. Технические условия.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю “Национальные стандарты”, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1. Ячеистый бетон автоклавного твердения: искусственный каменный материал пористой структуры, изготовленный из вяжущего, тонкомолотого кремнеземистого компонента, порообразователя и воды и прошедший тепловлажностную обработку при повышенном давлении.

3.2. Технологическая документация: комплекс документов, определяющих технологический процесс изготовления продукции и содержащих данные для организации производственного процесса.

Требуемая прочность ячеистого бетона: минимально допустимое значение

фактической прочности бетона в партии, определяемое лабораториями

предприятий-изготовителей в соответствии с достигнутой ее однородностью.

ГОСТ 18105-86, приложение 1

Фактическая прочность ячеистого бетона в партии: среднее значение

прочности бетона в партии, определяемое по результатам испытаний

контрольных образцов или неразрушающими методами непосредственно

в конструкции.

ГОСТ 18105-86, приложение 1

3.5. Нормируемая плотность ячеистого бетона: заданная в нормативной, технической или проектной документации марка бетона по средней плотности.

3.6.

Требуемая плотность ячеистого бетона: максимально допустимое значение

фактической плотности бетона в партии, определяемое лабораториями

предприятий-изготовителей в соответствии с достигнутой ее однородностью.

ГОСТ 27005-86, приложение

Фактическая плотность ячеистого бетона в партии: среднее значение

плотности бетона в партии, определяемое по результатам испытаний

контрольных образцов или радиоизотопным методом непосредственно

в конструкции.

ГОСТ 27005-86, приложение

3.8. Класс ячеистого бетона по прочности на сжатие: значение кубиковой прочности бетона на сжатие с обеспеченностью 0,95 (нормативная кубиковая прочность).

3.9. Фактический коэффициент теплопроводности: среднее значение коэффициента теплопроводности ячеистого бетона в партии, определяемое по результатам испытаний контрольных образцов.

3.10.

Входной контроль: контроль продукции поставщика, поступившей

к потребителю или заказчику и предназначаемой для использования

при изготовлении, ремонте или эксплуатации продукции.

ГОСТ 16504-81, статья 100

3.11.

Операционный контроль: контроль продукции или процесса во время

выполнения или после завершения технологической операции.

ГОСТ 16504-81, статья 101

Приемочный контроль: контроль продукции, по результатам которого

принимается решение о ее пригодности к поставкам и (или) использованию.

ГОСТ 16504-81, статья 102

Примечание. Решение о пригодности продукции к поставкам и (или) использованию принимают с учетом результатов входного и операционного контроля, а также приемосдаточных и периодических испытаний.

Приемосдаточные испытания: контрольные испытания продукции

при приемочном контроле.

ГОСТ 16504-81, статья 47]

Периодические испытания: контрольные испытания продукции, проводимые

в объемах и в сроки, установленные нормативной и/или технической

документацией, с целью контроля стабильности качества продукции

и возможности продолжения ее выпуска.

ГОСТ 16504-81, статья 48

3.15. Равновесная влажность: фактическая средняя влажность ячеистого бетона по толщине стены конструкции и сторонам света за отопительный период после 3 – 5 лет эксплуатации.

Примечание. Равновесную весовую влажность в наружных стенах из ячеистых бетонов зданий с сухим режимом эксплуатации в сухой и нормальной климатических зонах влажности и зданий с нормальным режимом эксплуатации в сухой климатической зоне принимают равной 4%. В остальных наружных стенах из ячеистых бетонов равновесную влажность принимают равной 5%.

4. Технические требования

4.1. Ячеистые бетоны должны соответствовать требованиям настоящего стандарта и приготавливаться по технологической документации, утвержденной предприятием-изготовителем.

4.2. Ячеистые бетоны в зависимости от назначения подразделяют на:

по способу порообразования:

4.3. Наименование ячеистого бетона должно включать в себя следующие признаки: способ порообразования, вид ячеистого бетона в зависимости от назначения в соответствии с 4.2, условия твердения. В наименование ячеистого бетона, приготовленного с использованием в качестве кремнеземистого компонента золы-уноса теплоэлектростанций, включают наименование этого компонента.

Примеры наименований ячеистых бетонов автоклавного твердения:

Газобетон конструкционный автоклавный

Пенозолобетон теплоизоляционный автоклавный

Газозолобетон конструкционно-теплоизоляционный автоклавный

Газопенобетон теплоизоляционный автоклавный.

4.4. Для ячеистых бетонов определяют следующие физико-механические и теплофизические характеристики:

– прочность на сжатие;

– усадку при высыхании;

В нормативных и технических документах на изделия конкретных видов, изготовленных из ячеистых бетонов, могут быть установлены дополнительные показатели в зависимости от условий эксплуатации и предусмотренные ГОСТ 4.212.

4.5. Изготовитель заявляет, а заказчик выбирает классы ячеистых бетонов по прочности на сжатие, марки по средней плотности и морозостойкости из параметрических рядов, приведенных в 4.6, 4.7 и 4.12, а также ячеистые бетоны с характеристиками теплопроводности, усадки при высыхании и паропроницаемости, установленными настоящим стандартом.

4.6. Ячеистые бетоны должны иметь следующие классы по прочности на сжатие: B0,35; B0,5; B0,75; B1,0; B1,5; B2,0; B2,5; B3,5; B5; B7,5; B10; B12,5; B15; B17,5; B20.

Фактическое значение прочности на сжатие ячеистого бетона (кроме теплоизоляционного) должно быть не ниже требуемой прочности, определенной по ГОСТ 18105.

4.7. Ячеистые бетоны должны иметь следующие марки по средней плотности: D200; D250; D300; D350; D400; D450; D500; D600; D700; D800; D900; D1000; D1100; D1200.

Фактическое значение средней плотности ячеистого бетона не должно быть выше требуемой, определенной по ГОСТ 27005.

4.8. Ячеистые бетоны в зависимости от назначения должны быть:

– теплоизоляционный: класса по прочности на сжатие не ниже B0,35, марки по средней плотности – не выше D400;

– конструкционно-теплоизоляционный: класса по прочности на сжатие не ниже B1,5, марки по средней плотности – не выше D700;

– конструкционный: класса по прочности на сжатие не ниже B3,5, марки по средней плотности – D700 и выше.

4.9. Классы и марки ячеистых бетонов для изделий конкретных видов устанавливают в нормативных или технических документах на эти изделия.

4.10. Коэффициент теплопроводности ячеистого бетона в сухом состоянии и коэффициент паропроницаемости в зависимости от марки по средней плотности приведены в таблице 1.

Технические параметры и описание газобетонных блоков ГОСТ

Оценить качество построенного дома, можно без специального строительного образования. В отрасли всему головой два типа документов – ГОСТы и СНиПы (по-новому – СП). В них изложены требования к качеству абсолютно всех используемых средств, в т.ч.:

- материалов,

- изделий,

- технологических методов и приемов работы.

Чтобы быть уверенным в качестве строительства, достаточно сравнить фактические параметры используемых средств с нормативными показателями, которые зафиксированы в регламентирующих документах. Газобетон, как материал, должен удовлетворять условиям ГОСТ 31359-2007, блоки – ГОСТ 31360-2007. Чем точнее соответствие, тем прочнее, надежнее и долговечнее получится возводимый дом.

Строим из газобетона: перечень основных ГОСТов, СТО, СНиП и СП

В двух вышеназванных документах: перечислены абсолютно все требования к качеству газобетона и блоков из него. Рассмотрим особенности изделий из газосиликата более подробно.

- ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

В документе изложены требования к механическим, геометрическим параметрам. Кроме того, в нем определены и перечислены критерии, по которым следует оценивать функциональность используемого материала – газобетона. - ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия». Как следует из названия документа, в нем приведены нормативные значения параметров, которым должен соответствовать сам материал – т. е. газосиликатный бетон,

Однако при строительстве зданий следует руководствоваться не только ГОСТами, но и СНиПами – или как их принято называть теперь – СП (сводами правил).

Функциональность стен дома следует определять согласно нормативам, указанным в двух СНиПах:

- СНиП 23-02-2003 «Тепловая защита зданий». Этот документ уже перерегистрирован под новым названием – Свод правил, и ему присвоен новый индекс: СП 50.13330.2012

- СНиП II-22-81 от 31.12.1981 г. «Каменные и армокаменные конструкции».

Требования к стенам и другим ограждающим конструкциям из газобетона уточнены в Стандарте отрасли:

- СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации».

Следует отметить еще один документ. Это СТО НААГ 3.1–2013 «Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений. Правила проектирования и строительства».

Стандарт отрасли производителей силикатного облегченного бетона считается наиболее актуальным сводом правил и нормативов. Он был разработан в 2013 году. В документе сведены воедино практически все основные требования, которые сформулированы в вышеперечисленных документах. В частности, в СТО НААГ изложены:

- количественные параметры качества материалов;

- геометрические и механические характеристики блоков;

- теплотехнические свойства используемых ингредиентов;

- способы кладки стен;

- методы вычисления основных параметров, которых следует добиться для правильной эксплуатации зданий;

- виды конструкторских решений при устройстве перекрытий, кровли и т.п.

Характеристики стеновых блоков из ячеистого бетона: размеры, свойства, состав

В ГОСТ 31360–007 сформулированы требования к качеству строительных деталей и модулей из автоклавного ячеистого бетона – к их виду, форме, весу и другим физическим характеристикам.

В частности, по форме все изделия подразделяются на:

- плиты,

- блоки прямоугольные – кладочные,

- блоки лотковые, подковообразные – для создания армированных балок.

- Газобетонными плитами называют изделия незначительной высоты (толщины) но очень широкие. Их максимальные размеры ограничиваются параметрами: 1500 мм х 1000 мм х 600 мм. Высота плит должна быть постоянной по всей плоскости.

- Блоки – относительно небольшие изделия. Их габариты не должны превышать показателей 625 мм х 500 мм х 500 мм.

Геометрия блоков и автоклавного твердения отличается высокой точностью. Это – основной показатель для определения сортности:

- К блокам первой категории относятся изделия, габариты которых не отклоняются от заявленных более, чем на 1 мм по высоте и 3 мм по длине.

- Если разность высот у двух одинаковых блоков больше 1 мм, эти изделия оцениваются по второй категории.

В блоках допускается делать различные отверстия и углубления.

- Так, блоки могут быть с выемками по торцам – для удобства захвата руками.

- Существуют блоки для вентканалов – изделия со сквозными торическими отверстиями.

- Лотковые блоки – особая разновидность. В этих изделиях на верхней плоскости вырезан продольный желоб для укладки арматуры и заливки тяжелого бетона.

Функциональные характеристики и особенности маркировки ГОСТ блоков

Чтобы можно было оценить пользовательские свойства блоков, ГОСТом установлены классификационные критерии. Блоки различаются по:

- средней плотности – соотношению объема и веса;

- прочности на сжатие – значению начального модуля упругости;

- теплопроводности – способности сохранять уровень температуры в помещении;

- усадкой при высыхании;

- морозостойкости – количеству циклов перепадов плюсовых и минусовых температур;

- паропроницаемость – способности отводить влагу.

Значения каждого параметра указываются в маркировке блоков. Способы определения количественных показателей газобетона по каждому критерию регламентированы в ГОСТ 31359–2007.

В этом документе установлена классификация газобетонов по марке по плотности: Легкие газобетоны могут соответствовать диапазону марок от D200 до D1200.

Здесь же определены классы прочности блоков. Их значения находяся в диапазоне от В0,35; до В20. Шаг изменения параметра для легких бетонов – 0,5.

При этом ячеистые бетоны подразделяются на:

- теплоизоляционные, класса прочностью на сжатие не менее 0,35, с плотностью до марки D400 ;

- теплоизоляционно-конструкционные, класса прочности 1,5, прочностью до D700;

- конструкционные, класса прочности 3,5, плотностью выше D700.

Показатели теплопроводности (Вт/(м·°С)) и паропроницаемости (мг/(м·ч·Па)) устанавливаются в виде соответствующих коэффициентов. Их предельные показатели определены для каждой марки плотности газобетона.

| Марка легкого бетона | Коэффициент теплопроводности легкого бетона, Вт/(м х °С) | Коэффициент паропроницаемости легкого бетона, мг/(м х ч х Па), в пределах |

| D200 | 0,048 | 0,30 |

| D250 | 0,06 | 0,28 |

| D300 | 0,072 | 0,26 |

| D350 | 0,084 | 0,25 |

| D400 | 0,096 | 0,23 |

| D450 | 0,108 | 0,21 |

| D500 | 0,12 | 0,20 |

Показатель морозостойкости обозначается буквой F с цифровым индексом. Например, значение F25 говорит о том, что после 35 циклов попеременного промерзания и оттаивания материал сохраняет 85% исходной прочности.

Уровень усадки легкого бетона после высыхания ограничен показателем:

- 0,5 мм на 1 м кладки – для конструкционных и конструкционно-теплоизоляционных блоков из силикатного бетона;

- 0,7 мм на 1 м кладки – для конструкционных и конструкционно-теплоизоляционных блоков, изготовленных на базе других заполнителей.

Стеновые блоки из ячеистого бетона, называемые в обиходе газоблоками, по ГОСТ 31360 2007 обозначаются следующим образом: Блок I/625х250х250/D400/В2,0/F35 ГОСТ 31360-2007.

- Изделие первой категории, длиной 625 мм, сечением 250 мм и высотой 250 мм.

- Плотность блока соответствует марке 400 кг/³.

- Класс прочности – 2,0: значит, начальный модуль упругости соответсвует 1200 МПа.

- Газобетон выдерживает 35 циклов смены положительных и отрицательных температур без значительной потери свойств.

Применение блоков из легких ячеистых бетонов

Блоки из газобетона применяются для возведения новых домов и реконструкции существующих строений. Основное назначение – сооружение наружных и внутренних, несущих и ненесущих стен и простенков зданий.

Из ячеистых блоков можно возводить несущие стены высотой до 20 м. Однако следует соблюдать ограничение – не более пяти этажей. При этом мансардные и цокольные этажи не учитываются. Этажность не имеет значения, если кладку ведут в домах и сооружениях с несущим железобетонным каркасом.

Материал можно назвать универсальным: из блоков сооружают высотные дома с жесткими каркасами; их используют для утепления уже существующих стен; из них делают защитные противопожарные ограждения.

Особую популярность газобетонные блоки приобрели в малоэтажном строительстве благодаря своим основным достоинствам – высокой теплоизоляционной способности и низкой стоимости.

Газоблоки можно использовать для кладки цоколей, подвальных стен после выполнения защитных мероприятий. Такие стены следует защитить от прямого воздействия влаги. Для защиты рекомендуется использовать герметичные мастики, пленки, краски и другие материалы, которые разрешенны соответствующими ГОСТами.

Наружные и внутренние стены зданий, опирающиеся на фундаменты, следует укладывать на защитные водоотталкивающие материалы. При монтаже коробки таким способом газобетон полностью сохраняет свои прочностные и теплоизоляционные свойства на протяжении всего срока эксплуатации.

Рекомендуется также защищать поверхности газобетонных конструкций с помощью гидроизоляции в местах избыточного скопления влаги – в области подоконников, выступающих карнизов, парапетов.

Преимущества и недостатки газобетонных блоков.

Газобетонные блоки – универсальный строительный материал, пригодный для создания всевозможных зданий и сооружений. В наибольшей степени его достоинства проявляются при малоэтажном строительстве.

- Ячеистый бетон позволяет значительно удешевить строительство:

- За счет малого веса: заказчик получает возможность вдвое, а то и втрое сократить количество ездок грузовых автомобилей при доставке. Таким образом, образуется значительная экономия на транспортных издержках.

- За счет того же малого веса газоблоков и их точных размеров, за счет простоты подгонки значительно сокращается трудоемкость выполнения работ. Застройщик получает возможность ускорить строительство и снизить расходы на оплату труда каменщиков.

- Благодаря малой массе всей конструкции снижается стоимость фундамента: владелец может построить дом большей площади на облегченном основании.

- Дом из газобетонных блоков характеризуется высокой эксплуатационной способностью.

- Стены с отличной теплоизоляцией обеспечивают экономичное энергопотребление.

- Шумоизоляция помещений – лучше, чем в каменных, деревянных или каркасных зданиях.

- Все стены – брандмауэрные по определению: газобетон способствует прекращению огня.

- Отличная пароотводящая способность блоков обеспечит оптимальный микроклимат в помещении.

- Материал морозостоек: газобетон – один из чемпионов по устойчивости к низким температурам.

Некоторые свойства ячеистого бетона при некачественном строительстве или неправильной эксплуатации могут обернуться недостатками.

- Низкая прочность блоков при изгибании.

- Если фундамент просядет, стена даст трещину. Поэтому, расчет несущей способности свай, плит или ленты должен быть выполнен с особой тщательностью.

- Стены следует армировать. Для этого через каждые 4 ряда кладку усиливают стальной или стекловолоконной проволокой, а на уровне перекрытий и покрытий устраивают монолитные обвязочные контуры.

- Влагопроницаемость.

- Все стены дома, которые подвергаются существенному увлажнению, должны быть защищены гидроизоляционной пленкой.

- Высокая паропроницаемость.

- Это качество – достоинство ячеистого бетона. Однако, при неверном утеплении его легко превратить в недостаток. Опытные строители знают один секрет: в многослойных стенах паропроницаемость внешних слоев должна быть более высокой, чем внутренних. Тогда влага не будет скапливаться в помещении, а благополучно испарится сквозь стены.

При соблюдении этих достаточно простых правил дом из газобетонных блоков прослужит столько же, сколько и традиционный кирпичный.

ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

2Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5494-95 Пудра алюминиевая. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 12852.0-77 Бетон ячеистый. Общие требования к методам испытаний

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 24211-2003 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25485-89 Бетоны ячеистые. Технические условия

ГОСТ 25898-83 Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 27005-86 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30459-2003 Добавки для бетонов и строительных растворов. Методы определения эффективности

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

5Правила контроля

5.1 Приемочный контроль ячеистых бетонов проводят в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

5.2 Контроль ячеистых бетонов по прочности на сжатие и средней плотности проводят при приемо-сдаточных испытаниях каждой партии изделий из этого бетона.

Контроль ячеистых бетонов по средней плотности проводят по ГОСТ 27005, конструкционного и конструкционно-теплоизоляционного ячеистых бетонов по прочности на сжатие — по ГОСТ 18105.

5.3 Контроль ячеистых бетонов по морозостойкости, теплопроводности, усадке при высыхании и паропроницаемости проводят не реже одного раза в год, а также перед началом массового производства и при смене поставщика сырья.

5.4 Изготовитель может назначать другие сроки проведения периодических испытаний, но не реже установленных ГОСТ 13015 и настоящим стандартом.

5.5 Контроль ячеистых бетонов по показателям, не установленным настоящим стандартом, проводят в соответствии с нормативными документами на изделия конкретных видов, изготовленных из этого бетона.

5.6 Входной контроль материалов, применяемых для приготовления ячеистых бетонов, а также операционный контроль технологии приготовления ячеистых бетонов проводят в соответствии с технологической документацией.

5.7 Радиационную оценку ячеистых бетонов подтверждают наличием санитарно-эпидемиологического заключения уполномоченных органов государственного санитарного надзора, которое необходимо возобновлять по истечении срока его действия или при изменении качества материалов, применяемых для приготовления ячеистых бетонов.

Радиационную оценку ячеистых бетонов допускается проводить на основании паспортных данных поставщика сырьевых минеральных материалов. При отсутствии данных поставщика о содержании естественных радионуклидов в материалах изготовитель определяет удельную эффективную активность в материалах и/или в ячеистых бетонах не реже одного раза в год, а также при каждой смене поставщика сырьевых материалов, в аккредитованных испытательных лабораториях.

Преимущества

- Прочность материала. Хотя представленное изделие обладает легкостью, для него свойственно еще такое свойство, как прочность. Газобетон – это прекрасное решение для строительства дома, ведь он сочетает в себя легкость, прочность и отличные показатели теплоизоляции. С учетом марки газобетона его прочность на сжатие может достигать 1,5-3,5 кг/см2.

О характеристиках пенобетона и газобетона можно узнать из данной статьи.

- Легкость обработки. Для представленного материала это качество можно отнести к неоспоримым преимуществам. Такое изделие можно без особых усилий пилить и резать ручными инструментами, благодаря чему вы получите стандартные и нестандартные размеры. В сухом состоянии у таких изделий коэффициент теплопроводности будет составлять Вт/м°С.

О том какова толщина несущей стены из газобетона можно узнать здесь прочитав статью.

- Показатели теплоизоляции. Для газобетонных блоков Д500 и Д600 свойственны конструкционные теплоизоляционные свойства. Такое изделие обладает низкой теплопроводностью. Благодаря этому удается добиться надежной тепловой защиты во время морозов. В летнее время дом, построенный из газобетона, не перегревается. Он хранит в себе все нормальные для проживания условия.

Основные отличие пенобетона от газобетона, а так же какой материал надёжнее можно узнать из данной статьи.

- Показатели звукоизоляции. Газобетонные блоки обладают такой способностью, как гасить посторонние звуки. Степень звукоизоляции зависит от марки изделия, густоты газобетонного раствора и толщины стен. Также на этот показатель влияет технология кладки материалов.

- Огнестойкость материала. Газобетон – это негорючий материал высшего класса огнестойкости. Здания, которых оградительные и несущие конструкции построены из таких блоков, принадлежат к высшим степеням пожаробезопасности.

- Экологичность. Для каждой марки блоков характерно такое качество, как экологичность. Для определения этого показателя проводят ряд испытаний, в ходе которых удается получить обозначение квалификационного коэффициента. Уровень радиоактивности газобетонных блоков намного ниже всех допустимых норм. В ходе использования представленного материала не происходит выделение токсичных компонентов. По показателям экологичности такой материал не уступает натуральным изделиям.

О том сколько сохнет цементная стяжка пола можно узнать из данной статьи, так как проведение ремонта и использование газобетона всегда сопрягается с заливкой фундамента.

- Легкость материала. Для стандартного изделия характерны такие стандартные размеры газоблока 625х100х250 мм, а его масса составляет 8 кг, а средняя плотность 500 кг/м3. Благодаря такой массе удается снизить расход раствора и сроки строительства.

- Противостояние к биологическому влиянию. Газобетонные блоки представляют собой изделия, которые служат неблагоприятной средой для развития различных бактерий и микробов. Даже при таких условиях, как температура 30 градусов и влажность 98% не повлияют на развитие вредных микроорганизмов. В этом плане газобетон превосходит древесину, кроме этого, производить обработку антисептиками не нужно.

О том какой клей для газобетона подойдёт лучше всего можно узнать из данной статьи.

На видео – технические характеристики газобетонных блоков:

Как сделать ленточный фундамент для дома из газобетона и из чего он состоит описано в данной статье.

6Методы испытаний

6.1 Общие требования к методам испытаний ячеистого бетона — по ГОСТ 12852.0.

6.2 Физико-механические и теплофизические показатели ячеистых бетонов определяют:

— прочность на сжатие — по ГОСТ 10180;

— среднюю плотность — по ГОСТ 12730.1;

— усадку при высыхании — по ГОСТ 25485;

— теплопроводность — по ГОСТ 7076;

— паропроницаемость — по ГОСТ 25898.

Метод определения морозостойкости ячеистых бетонов приведен в приложении .

6.3 Методы определения показателей ячеистых бетонов в соответствии с областью их применения, не приведенных в настоящем стандарте, устанавливают в нормативных документах на изделия конкретных видов, изготовленные из этих бетонов.

6.4 Материалы для приготовления ячеистого бетона испытывают в соответствии с требованиями нормативных документов на эти материалы. Методы испытаний материалов должны быть указаны в технологической документации предприятия-изготовителя ячеистого бетона.

6.5 Удельную эффективную активность естественных радионуклидов А

эфф в материалах для приготовления ячеистых бетонов и в ячеистых бетонах определяют по ГОСТ 30108.

6.6 Эффективность действия добавок на свойства ячеистых бетонов устанавливают по ГОСТ 30459.

1 Область применения

1 Область применения

Настоящий стандарт распространяется на ячеистые бетоны автоклавного твердения (далее — ячеистые бетоны), предназначенные для изготовления изделий (блоков, плит, перемычек, стеновых панелей, панелей покрытий и др.), и устанавливает технические требования, правила и методы контроля характеристик. Требования настоящего стандарта следует учитывать при разработке и пересмотре нормативных и технических документов на изделия, изготовленные из ячеистого бетона автоклавного твердения.

Коэффициент теплопроводности ячеистых бетонов при равновесной влажности

| Марка ячеистых бетонов по средней плотности | Коэффициент теплопроводности λ, Вт/(м · °С), при равновесной весовой влажности W | |

| 4 % | 5 % | |

| D200 | 0,056 | 0,059 |

| D250 | 0,070 | 0,073 |

| D300 | 0,084 | 0,088 |

| D350 | 0,099 | 0,103 |

| D400 | 0,113 | 0,117 |

| D450 | 0,127 | 0,132 |

| D500 | 0,141 | 0,147 |

| D600 | 0,160 | 0,183 |

| D700 | 0,199 | 0,208 |

| D800 | 0,223 | 0,232 |

| D900 | 0,258 | 0,269 |

| D1000 | 0,282 | 0,293 |

| D1100 | 0,305 | 0,318 |

| D1200 | 0,329 | 0,342 |

Марка газобетона для перегородок

Для межкомнатных перегородок подойдут практически любые марки, всё зависит от поставленой задачи и расчетной нагрузки. Для перегородок важна шумоизоляция и возможность крепежа различных навесных элементов, по типу полок, шкафов, бойлеров. В этом плане лучше подойдут марки D500/D600/D700, толщиной от 75 до 200 мм.

Марка, класс, прочность на сжатие

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 | B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

Если разделить марки газобетона на виды, то они делятся на теплоизоляционные и конструкционные. Теплоизоляционные марки имеют плотность (до 300 кг/м3), конструкционные от 400 до 1200.

Объясняется такое разделение просто: чем плотность газобетона больше, тем он прочнее, но при этом он хуже удерживает тепло.

Если разобраться еще детальней, то всё дело в воздушных порах газобетона, которые и влияют на тепловые, прочностные, звукоизоляционные и другие характеристики, но об этом дальше по тексту.

Очень важно знать, что у разных производителей газобетона, при одинаковой марке, прочность блоков может сильно отличаться.

Ведь газоблоки делятся на автоклавные и неавтоклавные, более подробно их отличия мы уже описывали в нашей статье.

Сейчас отметим лишь то, что у автоклавного газобетона прочность намного выше.

Но если сравнивать прочностные характеристики газоблоков от известных фирм, таких как Aeroc, СтоунЛайт, UDK, то при одинаковой марке их прочность примерно равна. Эти компании делают действительно качественный продукт, применяя технологичное оборудование.

ГОСТ 31359-2007: Бетоны ячеистые автоклавного твердения. Технические условия

Терминология ГОСТ 31359-2007: Бетоны ячеистые автоклавного твердения. Технические условия оригинал документа :

входной контроль: Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

3.8 класс ячеистого бетона по прочности на сжатие: Значение кубиковой прочности бетона на сжатие с обеспеченностью 0,95 (нормативная кубиковая прочность).

3.5 нормируемая плотность ячеистого бетона: Заданная в нормативной, технической или проектной документации марка бетона по средней плотности

операционный контроль: Контроль продукции или процесса во время выполнения или после завершения технологической операции.

периодические испытания: Контрольные испытания продукции, проводимые в объемах и в сроки, установленные нормативной и/или технической документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

приемо-сдаточные испытания: Контрольные испытания продукции при приемочном контроле.

приемочный контроль: Контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и (или) использованию.

3.15 равновесная влажность: Фактическая средняя влажность ячеистого бетона по толщине стены конструкции и сторонам света за отопительный период после 3 – 5 лет эксплуатации.

Примечание – Равновесную весовую влажность в наружных стенах из ячеистых бетонов зданий с сухим режимом эксплуатации в сухой и нормальной климатических зонах влажности и зданий с нормальным режимом эксплуатации в сухой климатической зоне принимают равной 4 %. В остальных наружных стенах из ячеистых бетонов равновесную влажность принимают равной 5 %.

3.2 технологическая документация: Комплекс документов, определяющих технологический процесс изготовления продукции и содержащих данные для организации производственного процесса.

требуемая плотность ячеистого бетона: Максимально допустимое значение фактической плотности бетона в партии, определяемое лабораториями предприятий-изготовителей в соответствии с достигнутой ее однородностью.

требуемая прочность ячеистого бетона: Минимально допустимое значение фактической прочности бетона в партии, определяемое лабораториями предприятий-изготовителей в соответствии с достигнутой ее однородностью.

фактическая плотность ячеистого бетона в партии: Среднее значение плотности бетона в партии, определяемое по результатам испытаний контрольных образцов или радиоизотопным методом непосредственно в конструкции.

фактическая прочность ячеистого бетона в партии: Среднее значение прочности бетона в партии, определяемое по результатам испытаний контрольных образцов или неразрушающими методами непосредственно в конструкции.

3.9 фактический коэффициент теплопроводности: Среднее значение коэффициента теплопроводности ячеистого бетона в партии, определяемое по результатам испытаний контрольных образцов

3.1 ячеистый бетон автоклавного твердения: Искусственный каменный материал пористой структуры, изготовленный из вяжущего, тонкомолотого кремнеземистого компонента, порообразователя и воды и прошедший тепловлажностную обработку при повышенном давлении.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

- ГОСТ 12.4.089-80: Система стандартов безопасности труда. Строительство. Пояса предохранительные. Общие технические условия

- СТО 36554501-012-2008: Применение теплоизоляции из плит полистирольных вспененных экструзионных ПЕНОПЛЭКС при проектировании и устройстве малозаглубленных фундаментов на пучинистых грунтах

Полезное

Смотреть что такое “ГОСТ 31359-2007: Бетоны ячеистые автоклавного твердения. Технические условия” в других словарях:

ГОСТ 31359-2007 — 15 с. (3) Бетоны ячеистые автоклавного твердения. Технические условия Взамен: ГОСТ 25485 89 в части ячеистых бетонов автоклавного твердения раздел 91.100.30 … Указатель национальных стандартов 2013

ячеистый бетон автоклавного твердения — 3.1 ячеистый бетон автоклавного твердения: Искусственный каменный материал пористой структуры, изготовленный из вяжущего, тонкомолотого кремнеземистого компонента, порообразователя и воды и прошедший тепловлажностную обработку при повышенном… … Словарь-справочник терминов нормативно-технической документации

Бетон ячеистый автоклавного твердения — Ячеистый бетон автоклавного твердения: искусственный каменный материал пористой структуры, изготовленный из вяжущего, тонкомолотого кремнеземистого компонента, порообразователя и воды и прошедший тепловлажностную обработку при повышенном давлении … Официальная терминология

ГОСТ 25485-89 — 15 с. (3) Бетоны ячеистые. Технические условия Взамен: ГОСТ 25485 82; ГОСТ 12852.3 77; ГОСТ 12852.4 77 Заменен: ГОСТ 31359 2007 в части ячеистых бетонов автоклавного твердения раздел 91.100.30 … Указатель национальных стандартов 2013

технологическая — технологическая время, в течение которого мастика сохраняет способность к нанесению. Источник: Рекомендации: Методические рекомендации по … Словарь-справочник терминов нормативно-технической документации

класс — 3.7 класс : Совокупность подобных предметов, построенная в соответствии с определенными правилами. Источник: ГОСТ Р 51079 2006: Технические средства реабилитации людей с ограничениями жизнедеятельности. Классификация … Словарь-справочник терминов нормативно-технической документации

периодические испытания — 3.38 периодические испытания: Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные в нормативных документах с целью контроля стабильности качества продукции и возможности продолжения ее выпуска. Источник … Словарь-справочник терминов нормативно-технической документации

операционный — 3.51 операционный (operational): Понятие, относящееся к выполнению ряда процессов, используемых для достижения целей предприятия. Источник: ГОСТ Р ИСО 19439 2008: Интеграция предприятия. Основа моделирования предприятия … Словарь-справочник терминов нормативно-технической документации

входной — 7.2.4 входной (прилагательное): Относящийся к устройству, процессу или каналу ввода вывода участвующему в процессе ввода, или к соответствующим данным или состояниям. Примечание Слово «вход» может использоваться вместо слов «входные данные»,… … Словарь-справочник терминов нормативно-технической документации

приемо-сдаточные испытания — 3.16 приемо сдаточные испытания: По ГОСТ 16504. Источник … Словарь-справочник терминов нормативно-технической документации

Преимущества газобетонных блоков: состав и характеристика

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Взамен ГОСТ 1.0-92 приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2004 г. N 152-ст с 1 июля 2005 г. введен в действие ГОСТ Р 1.0-2004

ПРИЛОЖЕНИЕ 3 (обязательное). МЕТОД КОНТРОЛЯ МОРОЗОСТОЙКОСТИ БЕТОНА

ПРИЛОЖЕНИЕ 3 Обязательное

1. Общие положения

1.1. Настоящий метод распространяется на конструкционные и конструкционно-теплоизоляционные бетоны.

1.2. Морозостойкость бетона — способность сохранять физико-механические свойства при многократном воздействии попеременного замораживания и оттаивания на воздухе над водой.

Морозостойкость бетона характеризуется его маркой по морозостойкости.

1.3. За марку бетона по морозостойкости F принимают установленное число циклов попеременного замораживания и оттаивания по методу настоящего приложения, при котором прочность бетона на сжатие снижается не более чем на 15% и потеря массы бетона образцов — не более чем на 5%.

2. Требования к средствам контроля

2.1. Для контроля морозостойкости применяют:

— камеру морозильную по ГОСТ 10060;

— камеру для оттаивания образцов, оборудованную устройством для поддерживания относительной влажности (95±2)% и температуры плюс (18±2) °С;

— ванну для насыщения образцов;

— сетчатые стеллажи в морозильной камере;

— сетчатые контейнеры для размещения образцов.

2.2. Для контроля морозостойкости бетонов могут быть применены камеры с автоматическим регулированием температуры и влажности, обеспечивающие возможность поддержания температуры и влажности, указанных в п.2.1.

3. Подготовка к испытаниям

3.1. Испытания на морозостойкость бетона проводят при достижении им прочности на сжатие, соответствующей его классу (марке).

3.2. Морозостойкость бетона контролируют путем испытания образцов-кубов размерами 100х100х100 мм или образцов-цилиндров диаметром и высотой 100 мм.

3.3. Образцы (кубы или цилиндры) выпиливают только из средней части контрольных неармированных блоков или изделий в соответствии с ГОСТ 10180. Допускается при проведении научно-исследовательских работ, а также для испытания пенобетона, изготовлять образцы в индивидуальных формах, удовлетворяющих требованиям ГОСТ 22685.

3.4. Образцы, предназначенные для контроля морозостойкости, принимают за основные.

Образцы, предназначенные для определения прочности на сжатие без замораживания и оттаивания, принимают за контрольные.

3.5. Число образцов для испытаний по табл.3 должно составлять не менее 21 (12 — основных, шесть — контрольных для установленного и промежуточного циклов и три — для определения потери массы бетона).

| Марка бетона по морозостойкости | F15 | F25 | F35 | F50 | F75 | F100 |

| Число циклов, после которых испытывают образцы бетона на сжатие | 10 | 15 | 25 | 35 | 50 | 75 |

| 15 | 25 | 35 | 50 | 75 | 100 |

3.6. Основные и контрольные образцы бетона перед испытанием на морозостойкость должны быть насыщены водой при температуре (18±2) °С.

Насыщение образцов проводят погружением в воду (с обеспечением условий, исключающих их всплытие) на 1/3 их высоты и последующим выдерживанием в течение 8 ч; затем погружением в воду на 2/3 их высоты и выдерживанием в таком состоянии еще 8 ч, после чего образцы погружают полностью и выдерживают в таком состоянии еще 24 ч. При этом образцы должны быть со всех сторон окружены слоем воды не менее 20 мм.

4. Проведение испытаний

4.1. Основные образцы загружают в морозильную камеру при температуре минус 18 °С в контейнерах или устанавливают на сетчатые полки стеллажей камеры так, чтобы расстояние между образцами, стенками контейнеров и вышележащими полками было не менее 50 мм. Если после загрузки камеры температура воздуха в ней повышается выше минус 16 °С, то началом замораживания считают момент установления в камере температуры минус 16 °С.

4.2. Температуру воздуха в морозильной камере следует измерять в центре ее рабочего объема в непосредственной близости от образцов.

4.3. Продолжительность одного цикла замораживания при установившейся температуре в камере минус (18±2) °С должна быть не менее 4 ч, включая время перехода температуры от минус 16 °С до минус 18 °С.

4.4. Образцы после их выгрузки из морозильной камеры оттаивают в камере оттаивания при температуре плюс (18±2) °С и относительной влажности (95±2)%.

Образцы в камере оттаивания устанавливают на сетчатые полки стеллажей таким образом, чтобы расстояние между ними, а также и вышележащей полкой было не менее 50 мм. Продолжительность одного цикла оттаивания должна быть не менее 4 ч.

4.5. Число циклов замораживания и оттаивания основных образцов бетона в течение 1 сут должно быть не менее одного. Во время вынужденных перерывов при испытаниях на морозостойкость образцы должны находиться в оттаянном состоянии, исключающем их высыхание (в камере оттаивания).

4.6. Контрольные образцы до испытания на сжатие выдерживают в камере оттаивания в течение времени, соответствующего числу циклов, указанному в табл.3.

4.7. Прочность на сжатие, массу и влажность основных и контрольных образцов определяют через число циклов, указанных в табл.3.

4.8. В случае появления явных признаков разрушения образцов проводят их испытание на сжатие досрочно, ранее циклов, указанных в табл.3.

5. Обработка результатов

5.1. По результатам испытания на сжатие основных образцов после заданного в табл.3 числа циклов, а также контрольных образцов определяют прочность и рассчитывают коэффициент вариации контрольных образцов по ГОСТ 10180, который должен быть не более 15%, а также определяют потерю их массы.

5.2. Относительное снижение прочности (), %, основных образцов рассчитывают по формуле

где — среднее значение прочности основных образцов после заданного циклов испытаний, МПа;

— среднее значение прочности контрольных образцов, МПа.

5.3. Потерю массы , %, образцов вычисляют по формуле

где — среднее значение массы основных образцов, после водонасыщения по п.3.6, г;

— среднее значение влажности контрольных образцов в частях от единицы после водонасыщения по п. 3.6; — среднее значение массы основных образцов после прохождения установленного или промежуточного числа циклов, г; — среднее значение влажности основных образцов в частях от единицы после прохождения установленного или промежуточного числа циклов.

5.4. Влажность бетона определяют по ГОСТ 12730.2 на пробах контрольных образцов после завершения их водонасыщения и от основных образцов — сразу после их испытания на прочность.

Пробы для определения влажности отбирают от трех контрольных и трех основных образцов.

5.5. Марка бетона по морозостойкости соответствует требуемой, если относительное снижение прочности бетона после прохождения числа циклов испытаний, равного требуемому, составит менее 15%, а средняя потеря массы серии основных образцов не превысит 5%.

5.6. Марка бетона по морозостойкости не соответствует требуемой, если относительное снижение прочности бетона после прохождения циклов, численно равных требуемой марке, составит более 15% или средняя потеря массы серии основных образцов бетона превысит 5%. В этом случае марка бетона по морозостойкости соответствует числу циклов, равному предшествующей марке.

5.7. Марка бетона по морозостойкости не соответствует требуемой, если относительное снижение прочности бетона после прохождения промежуточных циклов испытаний будет более 15% или средняя потеря массы серии основных образцов более 5%.

5.8. Исходные данные и результаты испытаний контрольных и основных образцов должны быть занесены в журнал испытаний по форме, приведенной в приложении 4.

Коэффициент теплопроводности ячеистых бетонов при равновесной влажности

| Марка ячеистых бетонов по средней плотности | Коэффициент теплопроводности лямбда, Вт/(м х °С), при равновесной весовой влажности W | |

| 4% | 5% | |

| D200 | 0,056 | 0,059 |

| D250 | 0,070 | 0,073 |

| D300 | 0,084 | 0,088 |

| D350 | 0,099 | 0,103 |

| D400 | 0,113 | 0,117 |

| D450 | 0,127 | 0,132 |

| D500 | 0,141 | 0,147 |

| D600 | 0,160 | 0,183 |

| D700 | 0,199 | 0,208 |

| D800 | 0,223 | 0,232 |

| D900 | 0,258 | 0,269 |

| D1000 | 0,282 | 0,293 |

| D1100 | 0,305 | 0,318 |

| D1200 | 0,329 | 0,342 |

Метод определения морозостойкости ячеистых бетонов

Б.1 Средства испытания

Морозильная камера, обеспечивающая регулирование температуры от минус 15°С до минус 22°С.

Камера для оттаивания образцов, оборудованная устройством для поддержания относительной влажности воздуха ()% и температуры ()°С.

Ванна для насыщения образцов.

Сетчатые контейнеры для образцов.

Сушильный шкаф, обеспечивающий температуру сушки не менее 110°С.

Весы по ГОСТ 24104 с погрешностью взвешивания не более 0,01 г.

Эксикатор по ГОСТ 25336.

Б.2 Подготовка к испытанию

Б.2.1 Испытания на морозостойкость проводят при достижении ячеистым бетоном прочности на сжатие, соответствующей его классу по прочности на сжатие.

Б.2.2 Морозостойкость ячеистого бетона определяют на образцах-кубах размером 100 х 100 х 100 мм или образцах-цилиндрах диаметром и высотой 100 мм.

Образцы изготавливают по ГОСТ 10180, пункт 2.2.11 или ГОСТ 12852.0.

Для идентификации образцов непосредственно после их изготовления на них должна быть нанесена маркировка. Маркировка не должна повреждать образцы и влиять на результаты их испытания.

Б.2.3 Число образцов для испытания ячеистого бетона на морозостойкость должно быть не менее 24:

12 — основные, подвергающиеся замораживанию и оттаиванию, для определения потери прочности на сжатие после испытания;

6 — контрольные, не подвергающиеся замораживанию и оттаиванию, для определения потери прочности на сжатие;

3 — основные, подвергающиеся замораживанию и оттаиванию, для определения потери массы после испытания;

3 — контрольные, не подвергающиеся замораживанию и оттаиванию, для определения потери массы.

Б.2.4 Основные и контрольные образцы перед испытанием на морозостойкость насыщают водой температурой ()°С до влажности ()% по массе.

Насыщение образцов проводят погружением в воду на 1/3 их высоты, не допуская их всплытия, и последующим выдерживанием в течение 8 ч; затем погружением в воду на 2/3 их высоты и выдерживанием в течение 8 ч, после чего образцы погружают в воду полностью и выдерживают 24 ч. При полном погружении образцы должны быть со всех сторон окружены слоем воды толщиной не менее 20 мм.

Фактическую влажность насыщенных образцов определяют по ГОСТ 12730.2

Б.2.5 В зависимости от значения фактической влажности, определяемой по Б.2.4, образцы высушивают при температуре ()°С или увлажняют методом капиллярного подсоса до влажности, равной ()%. Образцы увлажняют, погружая их в воду на глубину 30 мм. Через каждые 30 мин образцы взвешивают с погрешностью не более 0,1%.

После сушки или увлажнения образцы помещают в сухую герметичную емкость на 24 ч для выравнивания их влажности по всему объему.

Б.2.6 Контрольные образцы, подготовленные в соответствии с Б.2.4 и Б.2.5, не подвергающиеся переменному замораживанию и оттаиванию, выдерживают в камере оттаивания при температуре ()°С и относительной влажности ()% в течение времени, соответствующего числу циклов испытания на морозостойкость.

Б.3 Проведение испытания

Б.3.1 Подготовленные по Б.2.4 и Б.2.5 основные образцы, предназначенные для определения потери прочности и массы после переменного замораживания и оттаивания, помещают в морозильную камеру при температуре минус 18°С, устанавливая их на сетчатые полки так, чтобы расстояние между образцами, стенками контейнера и вышележащими полками было не менее 50 мм. Если после загрузки образцов в камеру температура воздуха в камере повысится выше минус 16°С, то началом замораживания считают момент установления в камере температуры минус 16°С.

Б.3.2 Температуру воздуха в морозильной камере следует измерять в центре ее рабочего объема в непосредственной близости от образцов.

Б.3.3 Продолжительность одного цикла замораживания при установившейся температуре в камере минус ()°С должна быть не менее 4 ч, включая время снижения температуры от минус 16°С до минус 18°С.

Б.3.4 По окончании одного цикла замораживания основные образцы извлекают из морозильной камеры и помещают в камеру оттаивания при температуре ()°С и относительной влажности воздуха ( )%.

Образцы в камере оттаивания устанавливают на сетчатые полки стеллажей так, чтобы расстояние между ними и вышележащей полкой было не менее 50 мм. Продолжительность одного цикла оттаивания должна быть не менее 4 ч.

Б.3.5 Число циклов замораживания и оттаивания основных образцов в течение суток должно быть не менее одного. Во время вынужденных перерывов при испытании на морозостойкость образцы должны находиться в камере оттаивания в оттаянном состоянии, исключающем их высушивание.

Б.3.6 По истечении времени, соответствующего числу циклов переменного замораживания и оттаивания, определяют прочность на сжатие основных и контрольных образцов по ГОСТ 10180, подразделы 5.1, 5.2.

Б.3.7 Основные и контрольные образцы, предназначенные для определения потери массы после испытания на морозостойкость, по истечении времени, соответствующего числу циклов переменного замораживания и оттаивания, высушивают до постоянной массы при температуре ()°С. Массу образцов считают постоянной, если результаты двух последовательных взвешиваний отличаются не более чем на 0,1%.

Определяют массу основных и контрольных образцов.

Б.3.8 В случае появления в процессе испытания на морозостойкость явных признаков разрушения образцов (шелушение, трещины, отколы и т.п.) ранее установленных циклов замораживания и оттаивания испытание образцов прекращают и определяют потерю прочности и массы по Б.4.

Б.4 Обработка результатов испытания

Б.4.1 Относительное снижение прочности бетона Дельта R,%, вычисляют по результатам испытания на сжатие основных образцов после заданного числа циклов переменного замораживания и оттаивания и контрольных образцов в возрасте, соответствующем числу циклов испытания на морозостойкость, по формуле

где — среднее значение прочности основных образцов после заданного числа циклов переменного замораживания и оттаивания, МПа;

— среднее значение прочности контрольных образцов в возрасте, соответствующем числу циклов испытания на морозостойкость, МПа.

Б.4.2 Относительную потерю массы , %, вычисляют по результатам определения массы основных образцов после заданного числа циклов переменного замораживания и оттаивания и контрольных образцов в возрасте, соответствующем числу циклов испытания на морозостойкость, по формуле

где — среднее значение массы основных образцов, высушенных до постоянной массы, г;

— среднее значение массы контрольных образцов, высушенных до постоянной массы, г.

Б.4.3 Марка по морозостойкости ячеистого бетона соответствует требуемой, если относительное снижение прочности бетона на сжатие после прохождения числа циклов переменного замораживания и оттаивания, соответствующих марке ячеистого бетона по морозостойкости, не превышает 15%, а относительное значение потери массы — 5%.

Б.4.4 Марка бетона по морозостойкости не соответствует требуемой, если относительное снижение прочности на сжатие ячеистого бетона после прохождения числа циклов переменного замораживания и оттаивания превысит 15%, а относительное значение потери массы — 5%. Марку по морозостойкости в данном случае назначают по числу циклов переменного замораживания и оттаивания, соответствующему предшествующей марке ячеистого бетона по морозостойкости.

Б.4.5 Исходные данные и результаты испытаний основных и контрольных образцов должны быть занесены в журнал испытаний по форме, приведенной в приложении В.

Размеры и типы ячеистых блоков

Газобетонные блоки и их размеры регламентируются согласно утвержденной проектной документации

Газобетонные блоки и их размеры регламентируются согласно утвержденной проектной документации. В производстве используют:

Какие блоки для строительства дома лучше?

- ГОСТ 31360-2007 “Изделие стеновое из ячеистого бетона неармированное автоклавного твердения”;

- ГОСТ 25485-89 “Ячеистый бетон”;

- ГОСТ 21520-89 “Ячеистый блок стеновой мелкий”;

- ГОСТ 31359-2007 Технические условия “ Ячеистые бетонные блоки автоклавного твердения”.

Любая погрешность в размерах и параметрах блока сокращает время укладки благодаря отсутствию шлифовки и подгона.

- Толщина газобетонного блока бывает: 200, 250, 300, 350, 400 и 500 мм;

- Длина: 600 и 625 мм;

- Толщина перегородочного модуля: 100-150 мм;

- Высота изделия: от 200 до 300 мм;

- Вес материала: 5 — 34 кг;

- 1 метр кубический содержит в себе от 13 до 33 штук(количество может быть меньше или больше, зависит от толщины изделия);

Газобетонные модули D 400 обладают такими параметрами:

- толщина изделия: 75 — 500 мм;

- высота 200*600 мм;

- средняя плотность в сухом состоянии 400 кг на 1 метр кубический;

- вес от 5 до 33 кг;

Параметры газобетонных модулей D 500:

- толщина: 75 — 500 мм;

- высота и длина 200*600 мм;

- средняя плотность (сухое состояние) 500 кг на 1 метр кубический;

Для информации! Для выполнения быстрого строительства с минимальным количеством отходов используйте газобетонный гладкий блок шириною в 400 мм.

Газосиликатные блоки автоклавного твердения Евроблок (euroblock)

Газосиликатный блок автоклавного твердения имеет сходство с некоторыми традиционными строительными материалами, в то же время выгодно отличается от них, имея ряд преимуществ.

Достоинства материала Euroblock неоспоримы, а его недостатки нивелируются соблюдением технологии строительства из ячеистых бетонов.

Блок автоклавного твердения имеет сходство с некоторыми традиционными строительными материалами, в то же время выгодно отличается от них, имея ряд преимуществ.

Благодаря ячеистой структуре Евроблок обладает многими качествами, делающими этот строительный материал востребованным для использования в индивидуальном строительстве.

Малый вес, большие размеры блока и его относительно невысокая цена, позволяют оптимально по срокам и качеству возвести стены загородного дома. Дом из ячеистого блока будем пожаробезопасным, в доме будет зимой тепло и прохладно летом. Удобные габариты и легкость блоков позволяют небольшой квалифицированной бригаде строителей возвести индивидуальный малоэтажный дом под ключ за максимально короткое время, значительно быстрее, чем такой же дом, из других строительных материалов. При достаточном уровне опыта и знаний строителей, правильно подобранных материалов внутренней и внешней отделки, дом из этого материала станет надолго настоящим «семейным гнездом» для вашей семьи.

Разновидности

Стеновые блоки из газобетона классифицируются по разным признакам:

- определенный показатель;

- сфера применения;

- особенность состава;

- способ производства.

Разновидности ячеистых автоклавных блоков

| Признак классификации | Виды |

| Вяжущий компонент | Шлаковые |

| Цементные | |

| Известковые | |

| Зольные | |

| Смешанные | |

| Вид кремнеземистого компонента | Из кварцевого песка |

| С добавлением вторичных продуктов промышленности | |

| Сфера применения | Теплоизоляционные (плотность 400 кг/м3) |

| Конструкционные (плотность 700 кг/м3) | |

| Смешанные (плотность 500—600 кг/м3) | |

| Прочность блока | D350 |

| D400 | |

| D500 | |

| D600 | |

| Объемная масса | Тяжелые |

| Легкие | |

| Средние |

Технология производства

Загрузка газобетонных блоков в автоклав.

Технологический процесс заключается в отливке изделий в различные емкости. Смесь состоит из сухих компонентов и воды. Изготовление газобетона не возможно без песчаного шлама и вяжущих компонентов. Придерживаясь определенных пропорций, сухие ингредиенты погружают в бетономешалку для тщательного перемешивания. Для соединения компонентов требуется около пяти минут, после чего смесь вливают в воду с добавлением алюминиевой пудры. Смесь перемешивается и заливается в металлические емкости.

Важно разлить раствор на половину формы, так как он в процессе застывания способен увеличиться в размере. Раствор, вышедший за края емкости, срезают проволочной струной. Чтобы ускорить схватывание и твердение раствора, в процессе изготовления смеси используют подогретую воду до сорока градусов. После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

Вернуться к оглавлению

Производство автоклавного бетона

Производство автоклавного бетона в домашних условиях невозможно: его делают на промышленной основе в специальном оборудовании.

Производство ячеистого бетона происходит только на промышленной основе на заводских мощностях при значительных финансовых вложениях в оборудование. Изготовить его в домашних условиях невозможно. Поэтому результатом работы такого предприятия будет продукция высокого качества и соответствие параметрам сертификации по ГОСТ 31359–2007.

Производственная линия включает в себя такое оборудование:

- дозатор для распределения компонентов;

- смеситель бетона;

- формы для блоков;

- склады;

- водяной дозатор;

- комплекс для резки;

- автоклав.

Технология заключается в отливке материала в специальных емкостях. Сухую смесь загружают в бетономешалку, где ее перемешивают. Для реакции взаимодействия нужно 5 мин., после чего в сырье добавляют воду и алюминиевую пудру. Все это перемещают в другие сосуды. Формы наполняются раствором наполовину, так как он при застывании увеличивается в объеме. Для ускорения процессов схватывания и затвердения, используют подогретую до +40 С воду. После распределения массы в формы ее оставляют для застывания.

Для придачи строительному материалу уникальных качеств, его после застывания отправляют в специальную автоклавную печь. Там разогревают воздух до +190 С и создают избыточное давление. В таких экстремальных условиях возникает активное газовыделении, кроме того, образуется другое минеральное вещество с особыми характеристиками.

Новый материал очень прочный — через 12 часов после пребывания в автоклаве газобетон выдерживает давление до 5 МПа.

Особенности автоклавного газобетона

Пористый бетон особенный своим малым весом. Благодаря этому производство позволяет выпускать увеличенные размеры, а именно: длина — 62,5 см, высота — 20 (до 25) см, ширина — 10 (до 40) см. Ячеистый бетон — весьма лёгкий материал. Его лёгкость и увеличенный размер делают строительство из него более простым и ускоряют процесс в несколько раз. Он настолько облегчает монтаж, что справиться с ним способен не только специалист, но и обычный потребитель.

Преимуществом газоблоков есть идеально ровные углы и плоскость

Практически все партии в производстве такой продукции обеспечивают одинаковые по размеру единицы. Погрешность максимально имеет показатель от 1,5 до 3 мм для любого направления. Такие формы завышают угловые и рёберные нормы для выпуска. Получается чёткость геометрических пропорций за счёт автоклавной топки. Именно в ней поверхности приобретают гладкость, а углы — чёткость.

Для укладки бетонного кирпича рекомендуется применять клеевой раствор. Такая прослойка будет не только более экономным вариантом, но и обеспечит монолитность постройки. Значит, сохранит и повысит её теплоизоляционные показатели. В случае выбора раствора добавляйте в него часть клея, а также обеспечьте большую мягкость смеси. Это поможет избежать «холодных мостиков» на шве. Минусы применения автоклавных пористых блоков:

- цена гораздо выше, чем у других блочных изделий;

- обязательная армировка несущих плоскостей по ходу стройки;

- для возведения жилого массива исключает любые виды фундаментов, кроме ленточного;

- прочность многим уступает кирпичу высокого качества;

- необходимая отделка фасадов здания, чтобы избежать забор влаги стеной.

Конечно, плюсы и минусы присущи любым строительным материалам, но их никогда не скрывают, а попросту учитывают эти особенности — это позволяет монтировать крепкие и качественные сооружения. Современные люди хотят приобретать тёплые, красивые и недорогие дома, и автоклавный газобетон идеально подходит к этим требованиям.

При выборе газобетона обращайте внимание на плотность. Производства предлагают его с показателями от Д300 до Д1200 кг/куб. м. Чем выше это значение, тем прочнее блок.

Использование автоклавного газобетона в любом случае поможет прилично сэкономить при строительных работах. Поэтому не пренебрегайте этой характеристикой. Учитывайте особенности проекта и вкладывайте средства в надёжную постройку.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом. Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Где применяют?

Благодаря сравнительно небольшому весу и прочности, строительный материал применяется в зонах с сейсмической активностью.

Автоклавный газобетон используется при изготовлении армированных плит перекрытия, несущих стен, межкомнатных перегородок, в качестве средства теплоизоляции здания. В районах с повышенной сейсмической активностью этот материал применяется в строительстве — ячеистая, пористая структура обеспечивает устойчивость для сооружений. Сравнительно малый вес и высокая прочность снижают нагрузки, которые испытывают строения под воздействием землетрясения.

Газобетонный материал поддается дополнительной обработке — его можно распилить, при подгонке элементов его строгают, в него с легкостью забиваются гвозди или монтажные скобы. При использовании таких блоков нужно знать, что со временем они становятся более тверже. Благодаря высокому уровню кристаллизации, сооружения из автоклавного бетона дают малую усадку. Срок использования газосиликата — более 100 лет.

Основные компоненты, их соотношение и рецептура

Самый популярный рецепт с применением каустической соды является сравнительно большое содержание алюминиевой пудры – довольно дорогого сырьевого компонента.

Более экономичным является такой состав:

- Портландцемент: от 35,3 до 49,4%.

- Алюминиевая пудра: от 0,06 до 0,1%.

- Известь: от 2,6 до 2,65%.

- Кальций хлористый кальцинированный технический: от 0,18 до 0,25%.

- Известняк (в виде муки по ГОСТ 26826-86): от 12,4 до 26,5%.

- Остальное – вода.

Добавляя известь в ячеистый раствор, удается увеличить эффективность алюминиевого порошка (с другими видами газообразователей данный метод может не работать). Вяжущее из нескольких компонентов – в данном случае, портландцемента и извести – называется смешанным. Если используется молотая известь-кипелка (даже в небольших количествах), в смесь нужно добавить двухводный гипс, играющий роль замедлителя гашения извести.

Таблица зависимости прочности автоклавного газобетона состава 1:2 от количества извести

| Состав вяжущего, в % | Прочность при сжатии | |

| Цемент | Гидратированная известь | В кГ/см2 |

| 100 | 49 | |

| 95 | 5 | 82 |

| 90 | 10 | 103 |

Помимо песка и известняковой муки в качестве наполнителя могут использоваться мука доломитовая, минеральный порошок (по ГОСТ Р 52129-2003), а также отходы промышленности – доменные шлаки (газошлакбетон) и зола с тепловых электростанций (газозолобетон). Основная часть наполнителя (не менее 85%) должна быть представлена частицами с размером не более 0,25 мм.

При использовании таких наполнителей соотношение всех компонентов в растворе приходится подбирать заново, но зато их присутствие позволяет обойтись меньшим количеством цемента (обусловлено активностью золы и некоторых молотых шлаков).

Если шлаковый цемент был изготовлен путем мокрого помола доменного шлака с добавлением гипсового камня и известняка в соотношении 1:0,044:0,066, то его также можно разбавлять известью в соотношении от 1:3 до 1:5 (известь:цемент).

К недостаткам безавтоклавного газобетона относят следующее:

- большую усадку: газобетонные блоки при объемном весе от 600 до 800 кг/м3 через 300 дней после изготовления уменьшаются в размерах на 0,05%;

- недостаточную прочность, из-за которой материал, по большей части, применяют в качестве теплоизолятора;

- слабую морозостойкость, не превышающую 10–15 циклов замораживания-оттаивания.

При изготовлении безавтоклавного газобетона в заводских условиях каждый производитель применяют собственную технологию и рецепт. Например, на заводе в Жигулевске для приготовления одного м3 газобетона использовали такие составляющие: 350–400 кг цемента, 40–60 кг полуводного гипса (обеспечивает более быстрое схватывание), 15–16 л пергидроля, 0,19–0,23 м3 воды. Далее сформованные блоки подвергались пропарке при температуре 70–80 градусов.

Еще один крупный завод стройматериалов изготавливает безавтоклавный газобетон с применением крупного шлакового заполнителя. На каждый м3 продукта компоненты кладутся в следующей пропорции: 280 кг цемента, известь-пушонка – 15 кг, шлак из гидрозолоотвалов – 945 л, 4,4 кг алюминиевой пудры, 5–6 кг кальция хлористого, 5–6 кг поваренной соли, 0,15 м3 горячей воды (с температурой от 60 до 70 градусов).

Плюсы и минусы

К положительным качествам материала относят:

- Экологическая чистота. Бетон нетоксичен и безопасен.

- Пожаробезопасность. Материал не горит, с него делают огнеупорные перегородки.

- При больших размерах строительные элементы имеют небольшой вес. Они легко перемещаются, дополнительно обрабатываются, шлифуются, строгаются, поэтому ускоряется строительство объектов.

- Твердость и низкая плотность блоков. Такая способность позволяет строить 3-х этажные с допустимыми техническими характеристиками.

- Паропропускаемость материала. Обеспечивает высокий уровень комфортности помещений.

- Теплоизоляционные свойства. Позволяют обеспечить экономию тепловой энергии, кроме того, можно не проводить теплоизоляцию дома.

- Ячеистые блоки представлены в продаже в широкой номенклатуре. Поэтому будущим домовладельцам легко выбрать с такими стройматериалами нужные параметры усадьбы — толщину стен, уровень теплоизоляции.

- Высокая морозостойкость вещества по сравнению с другими материалами. Показатель характеризуется количеством пройденных циклов заморозки и оттаивания, для таких блоков он колеблется в пределах 35—150.

- Антибактериальные свойства. Конструкции не подвержены заражению плесенью, грибком.

- Идеальная геометрия. Благодаря особым условиям производственного процесса блоки изготовлены с особой точностью при минимальных отклонениях.

К отрицательным характеристикам автоклавного бетона относится высокое влагопоглощение. Водяные пары, проникая в ячеистую структуру вещества, кристаллизируются под воздействием низких температур. разрушая материал. Также блоки хрупкие — они колются, ломаются, их трудно транспортировать. Для крепления блоков необходимо использовать специальный анкер — «бабочку».

Масса арматурных сварных сеток

Арматурные сварные сетки используются для армирования железобетонных конструкций, кладок, стяжек. Чаще всего их изготавливают в цехах, а после транспортируются на строительные объекты. Вес арматурной сетки зависит от диаметра используемой арматуры и шага расположения стержней. Самые популярные размеры ячеек 50х50, 100х100, 150х150 и 200х200. Для их изготовления используют стержни диаметром от 3 до 40 мм.

Классификация сеток и сфера их применения

Класс сетки регламентируется ГОСТ 23279-2012. Согласно ГОСТ, они могут выпускаться как в рулонах (из стальных стержней 3-5 мм), так и в виде плоских карт.

Арматурные сетки подразделяют на 2 вида.

- Легкие. Сваривают из стальных стержней диаметром от 3 до 10 мм.

- Тяжелые. Производят из арматуры диаметром 12 мм и более.

Для изготовления тяжелых сварных сеток в качестве основной арматуры используют сталь классов А500С, А600С и А400 (А3) толщиной от 10 до 40 мм. В роли конструктивных прутов сталь классов А400, А500С, А600С, В500С, А240 диаметром от 6 до 16 мм.

Для изготовления легких сеток используют стальную арматуру класса В500С диаметром 4-5 мм, проволочную арматуру Вр-1 толщиной 3-5 мм и стержневую арматуру класса А400 (А3), А500С, В500С и А240 (А1) диаметром от 6 до 10 мм.

Легкие сетки чаще всего применяются для армирования кирпичных кладок, стяжек полов. Тяжелые же, для армирования бетона, при строительстве более габаритных железобетонных конструкций, например для армирования фундаментов.

Вся используемая арматура должна соответствовать действующим нормативным документам и ГОСТ.

Таблицы веса арматурных сеток

Как уже говорилось выше, масса арматурной сварной сетки зависит от диаметра используемой арматуры и размера её ячейки. Для расчета веса необходимо, метраж всей используемой арматуры умножить на вес 1 метра. Ниже приведены таблицы с расчетами массы сварных сеток самых популярных размеров, а также получаемое количество квадратных метров из 1 тонны стали.

Масса сеток 50х50

| Размер ячейки, мм | Диаметр арматуры, мм | Вес 1 м2 сетки, кг | Всего м2 в 1 тонне |

| 50х50 | 3 | 2,2 | 454,5 |

| 4 | 3,92 | 255,1 | |

| 5 | 6,16 | 162,34 | |

| 6 | 8,88 | 112,6 | |

| 8 | 15,8 | 63,3 | |

| 10 | 24,68 | 40,52 | |

| 12 | 35,52 | 28,15 | |

| 14 | 48,4 | 20,6 | |

| 16 | 63,2 | 15,82 | |

| 18 | 80 | 12,5 | |

| 20 | 98,8 | 10,12 |

Вес сеток 100х100

| Размер ячейки, мм | Диаметр арматуры, мм | Вес 1 м2, кг | Количество в 1 тонне, м2 |

| 100х100 | 3 | 1,04 | 961,54 |

| 4 | 1,96 | 510,2 | |

| 5 | 3,08 | 324,67 | |

| 6 | 4,44 | 225,2 | |

| 8 | 7,9 | 126,6 | |

| 10 | 12,34 | 81,04 | |

| 12 | 17,76 | 56,3 | |

| 14 | 24,2 | 41,32 | |

| 16 | 31,6 | 31,64 | |

| 18 | 40 | 25 | |

| 20 | 49,4 | 20,24 | |

| 22 | 59,6 | 16,78 | |

| 25 | 77 | 12,98 | |

| 28 | 96,6 | 10,35 | |

| 32 | 126,2 | 7,92 | |

| 36 | 159,8 | 6,26 | |

| 40 | 197,4 | 5,06 |

Таблица массы сварных сеток 150х150

| Размер ячейки, мм | Диаметр стержня, мм | Масса 1 м2 сетки, кг | Всего в 1 тонне, м2 |

| 150х150 | 3 | 0,77 | 1298,7 |

| 4 | 1,372 | 728,86 | |

| 5 | 2,156 | 463,82 | |

| 6 | 3,108 | 322,06 | |

| 8 | 5,53 | 180,83 | |

| 10 | 8,638 | 115,76 | |