Введение, Сравнительный анализ методов и средств измерения расхода газа, Методы измерения расхода газа и его количества

Современный уровень развития науки и технологий во многих отраслях промышленности выдвигает на первый план проблемы, связанные с контролем и измерением расхода различных веществ, которые находятся в газообразном состоянии. Результаты аналитических исследований, которые были проведены специалистами стран Западной Европы и Соединенных Штатов Америки, показали, что измерение расхода входит в пятерку наиболее измеряемых физических величин [1–3]. В настоящее время известны и широко используются значительное количество методов и средств измерения малых расходов газообразных веществ, к которым можно отнести технологии, основанные на методе переменного перепада давления, широко используемые в системах коммерческого учета газа, и заканчивая устройствами на основе эффекта Физо-Френеля. Последние устройства функционируют на основе измерения сдвига интерференционных полос, связанного с зависимостью скорости света и скорости движущегося прозрачного вещества.

Вместе с тем в настоящее время наиболее распространены следующие методы измерения малых и сверхмалых расходов газообразных веществ: метод, основанный на переменном перепаде давления (ППД); тахометрический метод; метод обтекания; метод с использованием жидкостных и тепловых меток; оптический метод и ряд других.

Цель исследования: выбор по результатам анализа наиболее эффективного метода и структуры устройства для прецизионного измерения малых и сверхмалых расходов газа на основе выявленных технико-экономических требований, включая высокую прецизионность измерений; возможность измерения расхода в широком динамическом диапазоне; стойкость к агрессивным средам; надежность, низкие массогабаритные размеры.

Материалы и методы исследования

Далее были проанализированы основные методы измерения малых и сверхмалых расходов газообразных веществ, которые представлены ниже.

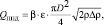

Для метода измерения расхода газообразных веществ на основе переменного перепада давления с учетом законов сохранения массы энергии и уравнений неразрывности можно получить следующую формульную зависимость для определения расхода [3–5]:

(1)

(1)

где D – диаметр устройства сужения; Δρ – величина перепада давления на устройстве сужения, β – коэффициент измерения расхода; ρ – плотность среды измерения; ε – поправка, связанная с изменением плотности среды.

В соответствии с формульной зависимостью (1) можно сделать вывод о зависимости массового расхода газа от его свойств, параметров потока и геометрических размеров устройства сужения. Необходимо подчеркнуть степенную зависимость между величинами массового расхода и перепадом давления.

Кроме того, к недостаткам расходомеров, основанных на методе переменного перепада давления, можно отнести загрязнения и эрозию, которые приводят к снижению точности измерений вследствие возникающих погрешностей, обусловленных изменениями геометрических параметров устройства сужения прибора [6]. В соответствии с постулатами газовой динамики, если перепад давления на устройстве сужения превышает некоторое критическое значение, то скорость потока газа достигает значения скорости звука, после чего остается неизменной и не зависит от увеличения давления [2, 4, 7]. При этих условиях значение массового расхода газа можно определить по следующей формуле:

(2)

(2)

где SKP – площадь потока газа для критического сечения, P – давление газа, Т – температура торможения, kKP – коэффициент градуировки для устройства сужения.

Минимальное значение погрешности измерения, которая обеспечивается расходомерами на основе переменного перепада давления, может составлять от 1 % до 3 %.

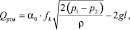

Для ротаметров формульная зависимость для вычисления массового расхода газа может быть получена при совместном решении уравнения Бернулли c уравнением неразрывности [4]:

(3)

(3)

где l и α0 являются коэффициентами расхода ротаметра; g – значение ускорения свободного падения; fk – величина площади кольцевого отверстия, p1 и p2 – величины давления в начале и конце трубопровода.

Представленная формульная зависимость является идентичной и для расходомера с устройством сужения, устанавливаемым на вертикальном трубопроводе.

С учетом величины перепада давления, равной p1-p2, а также принимая коэффициент расхода постоянным и опуская величину силы трения газа о боковую поверхность, имеем

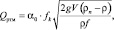

(4)

(4)

где f – величина наибольшего поперечного сечения; V – объем поплавка, ρn – плотность материала поплавка.

Полученная формульная зависимость (4) не может быть использована для расчетов массового расхода газа, вследствие неизвестности коэффициента α0 и зависимости его от многих факторов. Достоинствами ротаметров являются: несложная конструкция устройства, достаточно широкий динамический диапазон измерений, равномерность шкалы и возможность использования в агрессивных средах. Значение приведенной погрешности ротаметра, как правило, не превышает 2 %.

Для тахометрического метода измерения расхода газа существует прямая пропорциональность между объемным расходом и скоростью вращения турбины, которая определяется исходя из количества оборотов в единицу времени [4, 6, 8]:

n = f(Qтх, υ, ρ, Mc, l, D, dH, dB, z, T), (5)

где Qтх – величина объемного расхода газа, ρ – плотность среды измерения; υ – кинематическая вязкость среды, D – диаметр трубопровода расходомера; Mc – момент трения в подшипниках тахометра; dH и dB – величины наружного и внутреннего диаметров лопастей турбины, T – шаг винтовой линии, z – количество лопастей, l – осевая длина лопастей.

В соответствии с формульной зависимостью (5), скорость вращения турбины определяется многими геометрическими, конструктивными и физическими параметрами, что проводит к усложнению процесса и снижению точности метода измерения. Турбинный метод измерения расхода газа недостаточно широко применяется на практике, поскольку малая плотность газа приводит к незначительному движущему моменту. Величина погрешности измерения расхода газа для турбинного метода составляет от 0,1 до 2 %.

Для калориметрического метода измерений массовый расход газа зависит от распределения температур вдоль нагревательного элемента, потери тепла во внешнюю среду, а также свойств среды измерения и скорости потока газа. Для данного метода измерения формульная зависимость между массовым расходом газа и разностью температур выглядит следующим образом:

(6)

(6)

где W является мощностью нагревателя, ΔT – разность температур, βтем, βокр, βлч – поправочные коэффициенты, учитывающие неравномерность распределения температуры для сечения, тепловые потери в окружающей среде, а также нагрев от лучеиспускания соответственно.

Поскольку величина массового расхода газа через трубопровод во многом определяется поправочными коэффициентами, то ее величину удобно находить с помощью эмпирических градуировочных кривых [5, 7]. В соответствии с теоретическими расчетами, общая относительная погрешность измерения для данного типа расходомеров будет составлять порядка 0,3–1 %.

Измерения расхода газа и газообразных смесей с помощью тепловых или жидкостных меток основано на инжектировании метки, движущейся по калиброванному сечению трубопровода потока газа [1, 4]. Далее под действием потока газа метка сносится вниз по течению, где на контрольном участке длиной L посредством измерения времени – времени прохождения контрольного (базового) участка между двумя реперными точками определяется ее скорость υ:

Исходя из того, что объемный расход газа Q связан со скоростью потока υ через поперечное сечение трубопровода S, можно в первом приближении определить искомую величину:

С учетом постоянности геометрических размеров S и L для трубопроводов меточных расходомеров, которые определяют контрольный объём в соответствии с выражением

получим формульную зависимость для определения объемного расхода, которую можно свести к расчету времени t.

(7)

(7)

Анализируя формульную зависимость (7), можно заключить следующее:

– существует обратная пропорциональная зависимость между определяемой величиной расхода газа и временем прохождения контрольного участка через две реперные точки, таким образом для нахождения зависимости Q = f(υ) требуется определить значение 1/t, что делается с достаточно высокой точностью;

– величина рассчитываемого объемного расхода газа зависит от времени прохождения контрольного участка – t, а также геометрических размеров трубопровода S и L. Принимая во внимание, что единицы измерения времени и длины входят в перечень основных единиц Международной системы СИ, следовательно, построение градуировочных характеристик измерительных средств, основанных на меточном методе, может осуществляться прямым методом измерения [7–9].

Минимальная относительная погрешность измерения расхода газа, обеспечиваемая меточными расходомерами, составляет 0,1 % [1, 4, 9].

К основным достоинствам оптического метода измерения расхода газа можно отнести высокую точность и скорость измерения, отсутствие необходимости в непосредственном контакте с измеряемой средой, возможность построения шкалы прибора расчетным путем [4, 7, 10].

Как правило, для измерения расхода применяются измерительные устройства, c принципом действия, основанным на эффект Физо-Френеля, в соответствии с которым можно определить скорость света в среде, движущейся со скоростью V:

(8)

(8)

где с – скорость света в вакууме, θ – коэффициент преломления среды, vc – скорость света в среде.

Исходя из выражения (8), изменение скорости света для прозрачной движущейся среды составляет  .

.

В оптическом расходомере свет от источника распространяется в противоположных направлениях по замкнутому контуру длиной L, на участке которого длины l осуществляется измерение скорости двигающейся среды.

Пройдя контур L, указанные выше световые потоки подаются на светоприемное устройство, которое осуществляет измерение сдвига интерференционных полос Δx, или сдвиг частоты Δf световых колебаний между обоими потоками.

В частности, величину сдвига частот можно определить исходя из уравнения

(9)

(9)

Следовательно, значение сдвига интерференционных полос Δx, и сдвига частот световых колебаний Δf прямо пропорциональны скорости движения среды V и длине измеряемого участка l. К недостаткам оптического метода измерения расхода и используемых для этого устройств можно отнести сложность и хрупкость оптических приборов, их значительные габариты и высокую стоимость.

Результаты исследования и их обсуждение

Учитывая вышеизложенное, были выделены основные требования, предъявляемые к средствам измерения малых расходов газа, и сведены в таблицу.

Cравнительные характеристики эффективности основных способов измерения расходов газов и газообразных смесей

Методы измерения и выбор технологического оборудования и СИ для узлов коммерческого учета

С учетом факторов, влияющих на метрологическую точность измерений в эксплуатации, можно сформулировать основные принципы и решаемые задачи при выборе технологического оборудования и СИ, предназначенных для оснащения узлов учета газа (см. рис. 8.1, табл. 8.1).

Таблица 8.1. Основные решаемые задачи

| Научно-технические | Организационные |

| Исследование влияния пульсаций потока на МХ счетчиков Разработка требований к теплоизоляции счетчиков Уточнение требований к длинам прямых участков для высокоточных счетчиков Исследования по влиянию переходов (конфузоров и диффузоров) на МХ счетчиков |

Нормировать требования к функциям узлов измерений в зависимости от их категории и производительности Нормировать требования к методам поверки в зависимости от давления и типа рабочей среды Для высокоточных средств измерений представлять данные о результатах их калибровки в зависимости от числа Re |

Классификация и выбор методов измерения

Количество природного газа при взаимных расчетах с потребителями выражают в единицах объема, приведенного к стандартным условиям по ГОСТ 2939.

Измерение выполняют на основе МИ, аттестованных или стандартизованных в соответствии с требованиями ГОСТ Р 8.563.

Выбор метода измерения, подходящего для индивидуальных условий измерений и предполагаемых объемов газа является самой ответственной задачей в организации учета. Применение того или иного метода измерения обусловлено необходимостью наличия полной информации как об измеряемой среде, так и о предполагаемой точности измерения расхода газа.

При выборе метода измерений и средств измерения со вспомогательным техническим оборудованием, учитывают вышеперечисленные факторы, влияющие на метрологическую надежность узла учета в процессе его эксплуатации. Наряду с режимами течения газа, параметрами его состояния и физико-химическими показателями, а также конструктивными особенностями узла учета, необходимо также нормировать погрешности (неопределенности) измерений.

Существующие устройства учета расхода газа (УУГ) по пропускной способности можно классифицировать на следующие группы:

- бытовые — с пропускной способностью до 10 м3/ч;

- коммунально-бытовые — с пропускной способностью от 10 до 40 м3/ч;

- промышленные — с пропускной способностью свыше 40 м3/ч.

По методу измерения можно классифицировать на следующие группы:

основанные на гидродинамических методах:

- переменного перепада давления (расходомеры переменного перепада давления с сужающими устройствами);

- обтекания (ротаметры, поплавковые, поршневые, поплавково-пружинные и с поворотной осью);

- вихревые (струйные, вихревые);

с непрерывно движущимся телом:

- тахометрические (турбинные, камерные, барабанные, ротационные, мембранные, объемные счетчики и др.);

- силовые (кориолисовые — массомеры газа, в работе которых используется эффект Кориолиса);

основанные на различных физических явлениях:

- тепловые (калориметрические, с внешним нагревом, термоанемометрические);

- акустические (ультразвуковые);

- электромагнитные;

- оптические (лазерно-доплеровские анемометры);

основанные на особых методах:

- меточные;

- концентрационные.

Рис. 8.1. Основные принципы выбора средств измерений для оснащения узлов учета газа

На рис. 8.2 представлены наиболее часто употребляемые при коммерческом и технологическом учете природного газа РСГ.

Рис. 8.2. Методы (принципы) измерения природного газа

| Тип РСГ | Принцип работы |

| Диафрагменный | Основан на перемещении подвижных перегородок измерительных камер под давлением измеряемого газа |

| Ротационный | Основан на вращении двух соосно расположенных роторов под воздействием поступающего газа |

| Турбинный | Основан на вращении турбинного колеса под воздействием потока измеряемого газа, скорость движения которого пропорциональна объемному расходу |

| Вихревой | Основан на зависимости частоты образования и срыва вихрей, возникающих при обтекании тел, размещенных в потоке, от расхода измеряемого газа |

| Переменного перепада давления | Основан на зависимости перепада давления, создаваемого устройством, установленным в трубопроводе, от расхода измеряемого газа |

| Ультразвуковой | Основан на зависимости времени распространения ультразвуковых колебаний через поток измеряемого газа в трубопроводе заданного диаметра |

| Термоанемометрический | Основан на измерении теплосъема сигнала с нагревательного элемента, который при известной теплопроводности среды пропорционален массовому расходу |

| Кориолисовый | Основан на измерении ускорения, сообщаемого потоку измеряемого газа колеблющимся трубопроводом, и связанного с массовым расходом |

| Струйный | Основан на измерении частоты переключения струйного генератора, пропорциональной скорости (расходу) газа |

- Каталог оборудования

- О компании

- Опросные листы

- Подбор оборудования

- Прайс-листы

- Справочник

- Контакты

Данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями статьи 437 Гражданского кодекса РФ. Для получения информации об условиях сотрудничества, пожалуйста, обращайтесь к сотрудникам ГК «Газовик».

Бесплатная телефонная линия: 8-200-2000-230

© 2007–2021 ГК «Газовик». Все права защищены.

Использование материалов сайта без разрешения владельца запрещено и будет преследоваться по закону.

К вопросу о выборе метода измерения расхода и количества газа

Основная цель Федерального закона № 261 «Об энергосбережении……», принятого 23 ноября 2009 г., состоит в том, чтобы создать правовые, экономические и организационные основы стимулирования энергосбережения и повышения энергетической эффективности.

Повсеместное измерение потребления коммунальных ресурсов и установка приборов: повысит прозрачность расходования энергоресурсов; создаст возможности реальной экономии энергоресурсов за счет оценки эффекта от потенциальных мероприятий по энергосбережению; позволит определить потери энергоресурсов по пути от источника до потребителя.

В связи с этим вопрос о правильном выборе оборудования для коммерческих узлов учета природного газа не только не потерял своей актуальности, но приобретает все более важное значение.

Опыт, накопленный за последние годы, в течение которых в эксплуатацию были введены многие тысячи современных расходомеров (счетчиков) газа, электронных корректоров и измерительных комплексов позволил сформулировать основные требования к узлам учета в целом, а также к измерительным комплексам, расходомерам и электронным корректорам, входящим в их состав. Так к основным требованиям, которые предъявляются к приборам коммерческого учета, относятся: высокая точность измерения в широком диапазоне изменения физических величин; надежность работы в характерном для климатических условий России температурном диапазоне; стабильность показаний в течение межповерочного интервала; автономность работы; архивирование и передача информации; простота обслуживания, включая работы, связанные с поверкой приборов.

В случае появления на рынках новых приборов (новых методов измерения) именно на этих показателях и фиксируют внимание потребителей многочисленные организации, производящие и продающие приборы учета. Обещания высокой точности, широких диапазонов измерения, длительных межповерочных интервалов (МПИ), а иногда и возможности поверки без демонтажа, необязательность прямых участков измерительных трубопроводов (ИТ), либо их малые значения, не подтвержденные широким опытом эксплуатации приборов учета, зачастую вводят потребителя в заблуждение и в конечном итоге не оправдывают их ожиданий.

В настоящее время измерения расхода и определение количества природного газа осуществляют одним из следующих методов:

- переменного перепада давления (сужающие устройства, осредняющие напорные трубки);

- измерения объемного расхода (объема) газа с помощью СИ объемного расхода (объема) при рабочих условиях с последующим пересчетом к стандартным условиям (турбинные, камерные (ротационные, диафрагменные), вихревые, ультразвуковые);

- измерения массового расхода (массы) газа с помощью СИ массового расхода с пересчетом к объемному расходу (объему) при стандартных условиях (кориолисовые, термоанемометрические (корпусные и погружные)).

Но все-ли присутствующие сейчас на рынке расходомеры в одинаковой степени подходят к применению в составе коммерческих узлов учета природного газа? Ответ на этот вопрос дает утвержденный и введенный в действие с 23 августа 2010 года стандарт ОАО “Газпром” СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа”.

В представленной ниже таблице указаны области применения преобразователей расхода (ПР) в соответствии с данным стандартом.

Из приведенной таблицы видно, что в соответствие с СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа. Определенные типы расходомеров не могут применяться для коммерческого учета природного газа из-за ряда причин, в том числе из-за несоответствия технических характеристик современным требованиям, негативного опыта эксплуатации или из-за отсутствия опыта эксплуатации вообще. Также, хотя в последнее время появилось много расходомеров, работающих на принципах измерения, ранее не применявшихся для учета природного газа, такие типы расходомеров вообще не вошли в данную таблицу, т.е., по мнению разработчиков СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа”, не могут применяться не только для коммерческого, но и для технологического учета природного газа.

Технологическое оборудование выбирают с учетом:

- необходимости обеспечения минимальной и максимальной проектной производительности узла измерений;

- максимального рабочего давления газа, максимальных и минимальных температур газа и окружающего воздуха;

- возможности поверки ПР на воздушных расходомерных стендах при давлении близком к атмосферному [4].

Таким образом, одним из главных критериев применимости того или иного ПР (методов измерения) для коммерческого учета газа является стабильность коэффициента преобразования расходомера в максимально широком диапазоне изменения режимов течения газа в трубопроводе [3]. Это позволяет производить градуировку и поверку ПР на воздушных расходомерных стендах с последующим распространением полученных результатов на случаи измерения природного и других газов, в том числе при давлении и температуре, отличающихся от условий градуировки и поверки.

В заключении можно сказать, что диафрагменные (сети низкого давления), а также турбинные и ротационные счетчики газа, с учетом их технических характеристик и большого опыта эксплуатации, наиболее полно отвечают требованиям, предъявляемым к ПР, применяемых в коммерческих узлах учета газа при диаметрах газопровода не выше 300 мм. и при расходах до 6000 м 3/ч .

1 – Термин расходомеры газа на сегодняшний день является более корректным, поскольку наряду с традиционными, классическими методами измерения применяются новые методы измерения, такие как: вихревой, ультразвуковой и кориолисовый.

- Организация измерений природного газа. СТО Газпром 5.32-2009

- Иванушкин И.Ю. Приборы учета – всеми ли можно пользоваться?

- Золотаревский С.А. О применимости вихревого метода измерения для коммерческого учета газа// Энергоанализ и энергоэффективность – 2006, № 1.

- МИ 3082 – 2007. Выбор методов и средств измерений расхода и количества потребляемого природного газа в зависимости от условий эксплуатации на узлах учета. Рекомендации по выбору рабочих эталонов для их поверки.

Реферат: Строительные растворы, их виды

Материаловедение

Тема: Строительные растворы

1. Общие сведения

Строительный раствор – искусственный каменный материал полученный в результате затвердения растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающих свойства смеси и растворов. Крупный заполнитель отсутствует, так как раствор применяют в виде тонких слоев (шов каменной кладки, штукатурка).

Для изготовления строительных растворов чаще используют неорганические вяжущие вещества (цементы, воздушную известь и строительный гипс).

Строительные растворы разделяют в зависимости от вида вяжущего вещества, величины плотности и назначения.

По виду вяжущего различают растворы цементные, известковые, гипсовые и смешанные (цементно-известковые, цементно-глиняные, известково-гипсовые).

По плотности различают: тяжелые растворы плотностью более 1500 кг/м 3 , изготовляемые обычно на кварцевом песке; легкие растворы плотностью менее 1500 кг/м 3 , изготовляемые на пористом мелком заполнителе и с породообразующими добавками.

По назначению различают строительный раствор: кладочные – для каменной кладки стен, фундаментов, столбов, сводов; штукатурные – для оштукатуривание внутренних стен, потолков, фасадов зданий; монтажные – для заполнения швов между крупными блоками, панелями при монтаже зданий и сооружений из готовых сборных конструкций и деталей; специальные – растворы – декоративные, гидроизоляционные, тампонажные.

2. Материалы для изготовления растворных смесей

Вяжущие вещества. Применяют портландцемент и шлакопортландцемент, принимают марку цемента в 3-4 раза выше марки раствора. Воздушную известь в виде известкового теста вводят в смеситель при изготовлении растворной смеси; реже используют молотую негашеную известь. Строительный гипс входит в состав гипсовых и известково-гипсовых растворов.

Пески применяют природные – кварцевые, полешпатовые, а также искусственные – дробленные из плотных горных пород и пористых пород; из искусственных материалов (пемзовые, керамзитовые, перлитовые). Пористые пески служат для приготовления легких растворов. Если песок содержит крупные включения (комья), то его просеивают. Для кирпичной кладки применяют растворы на песках с зернами не более 2 мм. Для раствора марки М100 и выше пески должны удовлетворять тем же требованиям в отношении содержания вредных примесей, что и пески для изготовления бетона. Для растворов марки М50 и ниже допускается по соглашению сторон содержание пылевидных частиц до 20% по массе.

Пластифицирующие добавки. Чаще всего растворные смеси укладывают тонким слоем на пористое основание способное отсасывать воду (кирпич, бетоны легкие, ячеистые) Чтобы сохранить удобоукладываемость растворных смесей при укладке на пористое основание, в них вводят неорганические и органические добавки, повышающие способность удерживать воды.

Неорганические дисперсные добавки состоят из мелких частиц, хорошо удерживающих воду (известь, глина, зола ТЭС, диатомит, молотый доменный шлак). Глина используемая в качестве пластифицирующей добавки, не должна содержать органических примесей и легкорастворимых солей, вызывающих появление «выцветов» на фасадах зданий. Глину вводят в растворную смесь в виде жидкого теста.

Органически е поверхностно-активные пластифицирующие и воздухововлекающие добавки: омыленный древесный пек, канифольное мыло, мылонафнт (состоит из натриевых солей, представляет мазеобразную коричневую массу) , ЛСТ и другие вводят в количестве 0,1-0,3% от массы вяжущего. Они не только улучшают удобоукладываемость растворных смесей, но также повышают морозостойкость, снижают водопоглощение и усадку раствора.

В растворы, применяемые для зимней кладки и штукатурки, добавляют ускорители твердения, понижающие температуру замерзания растворной смеси: хлористый кальций, поташ, хлористый натрий, хлорную известь.

3. Свойства строительных растворов

Удобоукладываемость – это свойство растворной смеси легко укладываться плотным и тонким слоем на пористое основание и не расслаиваться при хранении, перевозке и перекачивании растворонасосами. Она зависит от подвижности и способности смеси.

Подвижность смесей характеризуется глубиной погружения металлического конуса (массой 300 г) стандартного прибора. Подвижность назначают в зависимости от вида и отсасывающей способности основания. Для кирпичной кладки подвижность раствора составляет 9-13 см, для заполнения швов между панелями и другими сборными элементами – 4-6 см, а для вибрирования бутовой кладки – 1-3 см.

Водоудерживающая способность – это свойство растворной смеси сохранять воду при укладке на пористое основание, что необходимо для сохранения подвижности смеси, предотвращения расслоения и хорошего сцепления раствора с пористым основанием. Водоудерживающую способность увеличивают путем введения в растворную смесь неорганических дисперсных (состоящих из мелких частиц) добавок и органических пластификаторов. Смесь с этими добавками отдает воду пористому основанию постепенно, при этом он становится плотнее, хорошо сцепляется с кирпичом, отчего кладка становится прочнее. Удобоукладываемую растворную смесь получают, если правильно назначен зерновой состав ее твердых составляющих, определяемой соотношением песка, вяжущего и дисперсной добавки. Тесто вяжущего заполняет пустоты между зернами песка и равномерно покрывает песчинки тонким слоем, уменьшая внутреннее трение. С удобоукладываемой растворной смесью удобно работать, в результате повышается производительность труда. От удобоукладываемости растворной сети зависит качество каменной кладки. Правильно подобранная растворная смесь заполняет неровности, трещины, углубления в кирпиче или камне, поэтому получается большая площадь контакта между раствором кирпичом (камнем), в результате прочность и монолитность кладки возрастает. Увеличивается долговечность стен.

Основным свойством строительных растворов являются: прочность (марка) к заданному сроку твердения, сцепление с основанием, морозостойкость и Деформативные характеристики: усадка в процессе твердения, влияющая на трещиностойкости, модуль упругости, коэффициент Пуассона.

Прочность при сжатии определяют испытанием образцов-кубиков с длиной ребра 7,07 см в возрасте, установленном в стандарте или технический условиях на данный вид раствора. Изготовление образцов из растворной смеси подвижностью менее 5 см производят в обычных формах с поддоном, а из смеси с подвижностью 5 см и более – в формах без поддона, установленных на основании-кирпиче (покрытой смоченной водой газетной бумагой).

Прочность смешанных растворов зависит от количества введенной в раствор извести или глины. Оптимальная добавка известкового или глинистого теста, позволяющие получить удобоукладываемые растворные смеси и плотные растворы, соответствует максимуму на кривых прочности (см. В.Г. Микульского Строительные материалы, с. 307 – график влияния дисперсных добавок (извести, глины) на прочность растворов состава (цемент : песок 1-1; 2-1:4; 3-1:5; 4-1:6; 5-1:9) для растворных смесей разного состава – от жирных 1:3 до «тощих» состава 1:9; состав указан в объемных частях – цемент : тесто : песок.

На основании Закономерностей, управляющих прочностью растворов, составлены таблицы рекомендованных составов разных марок, которыми широко пользуются на практике.

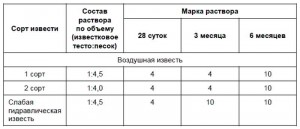

Строительные растворы по прочности в 28-суточном возрасте при сжатии делят на марки: 4, 10 25, 50, 75, 100, 150, 200. Растворы марок 4 и 10 изготовляют на воздушной и гидравлической смеси и др.

Понижение температуры замедляет рост прочности растворов.

Следовательно при низких положительных температурах прочность раствора в возрасте 28 сут составляет 55-72% от марки.

Поэтому в зимнее время широко применяют растворы с химическими добавками (поташа, нитрата натрия) понижающим температуру замерзания раствора и ускоряющими набор его прочности. Зимой марку раствора для каменной кладки (без тепляков) и монтажа крупнопанельных стен обычно повышают на одну ступень против марки при летних работах (например, 75 вместо 50).

Морозостойкость раствора характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают насыщения водой стандартные образцы-кубики размером 7,07х7,07х7,07 см (допускается снижение прочности образцов не более 25% и потеря массы не свыше 5%).

Строительные растворы для каменной кладки наружных стен и наружной штукатурки имеют марки по морозостойкости: F10, F15, F25, F35, F50, причем марка повышается для влажных условий эксплуатации. В таких условиях растворы удовлетворяют и более высоким требованиям по морозостойкости: F 100, F 150, F 200, F 300. Морозостойкость растворов зависит от вида вяжущего вещества, водоцементного отношения, введенных добавок и условий твердения.

4. Виды строительных растворов

Для каменной кладки наружных стен зданий применяют главным образом цементные и смешанные растворы (цементно-известковые и цементно-глиняные) марок 10, 25, 50 в зависимости от влажностных условий и требуемой долговечности здания. В кладке перемычек, простенков, карнизов, столбов марка может быть повышена до 100.

Виброкирпичные панели изготовляют с применением растворов марки 75, 100, 150, приготовленных на портландцементе и шлакопортландцементе.

Монтажные растворы для заполнения горизонтальных швов при монтаже стен из легкобетонных панелей должны иметь марку не ниже 50, а для панелей из тяжелого бетона – не ниже 100.

Минимальные расходы цемента для растворов различного назначения 75-125 кг/м 3 песка принимают для подземной кладки зданий в зависимости от относительной влажности воздуха в помещениях, а для кладки фундаментов – в соответствии с влажностью грунтов.

Для кладки во влажных грунта и ниже уровня грунтовых вод применяют растворы на портландцементе с активными минеральными добавками или на шлакопортландцементе (с минимальным расходом цемента 125 кг/м 3 ).

Штукатурные растворы. Дл наружных каменных и бетонных стен зданий применяют цементно-известковые растворы, а для оштукатуривания деревянных поверхностей в районах с сухим климатом используются известково-гипсовые растворы. Внутреннюю штукатурку стен и покрытий здания при относительной влажности воздуха помещений до 60% выполняют из известковых, гипсовых, известково-гипсовых и цементно-известковых растворов.

Подвижность штукатурных растворов и предельная крупность применяемого песка для каждого слоя штукатурки различны. Подвижность раствора для подготовительного слоя при нанесении и механизированным способом составляет 6-10 см, а при ручном труде – 8-12 см. Наибольшая крупность песка при этом должна быть не более 1,2 мм для увеличения подвижности штукатурных растворов вводят гидрофобно-пластифицирующие добавки.

Фирма «Кнауф» (Германия) выпускает для отечественного рынка гипсовые штукатурные смеси «Гольдбанд» – для бетонных и кирпичных поверхностей и «Ротбанд» – для оштукатуривания потолков и стен из любых материалов. Эти смеси отличаются комплексом высоких технологических и эксплуатационных свойств.

Декоративные растворы предназначены для отделочных слоев стеновых панелей и блоков, наружной и внутренней отделки зданий. Эти растворы изготовляют на белом, цветном и обычном портландцементах; для цветных штукатурок внутри зданий применяют также строительный гипс и известь. Заполнителем служит чистый кварцевый песок либо дробленные пески из белого известняка, мрамора и т.п. Для лицевого отделочного слоя панелей наружных стен (из легкого бетона) применяют раствор марки 50, для отделки ж/б конструкций – 150 с морозостойкостью не ниже 35.

Гидроизоляционные растворы для гидроизоляционных слоев и штукатурок обычно изготовляют состава 1:2,5 или 1:3,5 (цемент : песок по массе)/ цементы, сульфатостойкий портландцемент.

Инъекционные цементные растворы применяют для заполнения каналов в предварительно напряженных конструкциях и уплотнения бетона. Марка раствора должны быть не ниже 300, поэтому используют портландцемент марки 400-500.

Рентгенозащитный раствор приготовляют на баритовом песке (ВаSO4 ) предельной крупностью 1,25 мм, применяя портландцемент, или шлакопортландцемент. В него вводят добавки, содержащие легкие элементы: литий, бор и др.

5. Сухие смеси

Строительные сухие смеси – это композиции заводского изготовления на основе минеральных вяжущих веществ, включающие заполнители и добавки. В отдельных случаях в качестве вяжущего могут быть использованы водорастворимые или водоэмульгируемые полимеры. На место производства строительных работ сухие смеси доставляются в расфасованном виде, причем для их использования по назначению достаточно только добавить необходимое количество воды.

Сухие смеси по сравнению с товарными и бетонными смесями имеют ряд преимуществ: сокращение количества технологических операций для перевода сухих смесей в рабочее состояние; повышение качества строительных работ благодаря заводскому приготовлению смесей; сокращение транспортных расходов на 15%; сокращение отходов растворов на 5-7% в результате порционного приготовления; повышение производительности труда на 20-25% вследствие повышения пластичности растворов.

В настоящее время сухие смеси являются одним из направлений технического прогресса в строительстве, их применяют в качестве кладочных, монтажных и штукатурных растворов, шпатлевок, плиточных клеев, составов для наливных полов, ремонтных составов.

Материалы применяемые для сухих смесей. В качестве вяжущего используют порошкообразные минеральные вяжущие: портландцемент, строительный гипс, воздушную известь. В отдельных случаях применяют в качестве связующего порошкообразные полимеры, которые растворяются в воде, либо образуют эмульсии (эфиры целлюлозы, поливинилацетат, акрилаты).

В качестве заполнителя широко применятся песок для строительных работ с модулем упругости 1-2, причем небольшая крупность зерен не должна превышать 1,25 мм. Для легких растворов применяют пористые вспученные пески (перлитовые, вермикулитовые, керамзитовые). Для шпатлевок применяют известковую муку и порошкообразный мел.

Большую роль в приготовлении сухих смесей играют добавки. Поскольку растворные смеси, приготавливаемые из сухих смесей, укладываются, как правило, на пористые основания тонким слоем, то для обеспечения пластичности и водоудерживающей способности применяются неорганические и органические пластифицирующие добавки: глина, воздушная известь, зола ТЭС, суперпластификатор С-3.

Для повышения адгезии (сцеплении поверхностей разнородных тел), трещиностойкости и непроницаемости в состав сухих смесей вводят полимерные добавки, которые, как указывалось выше, должны находиться в порошкообразном состоянии, быть водорастворимыми либо образовывать эмульсии с водой.

Для производства работ при отрицательных температурах в состав сухих смесей вводят противоморозные добавки: поташ, нитрит нитрата натрия, формиат кальция. При этом особы требования предъявляются к гигроскопичности добавок (способность поглощать влагу из окружающей среды) .

Вода для затворения сухих смесей не должна содержать вредных примесей.

Показатели качества сухих смесей должны соответствовать области применения смеси. Если сухая смесь используются в качестве кладочного раствора, то у нее должен быть следующий комплекс показателей качества: пластичность, водоудерживающая способность, предел прочности при сжатии, морозостойкость.

В зависимости от назначения растворных смесей изготовление их осуществляется в заводских условиях с использованием комплекса оборудования, которыми оснащены бетонорастворные узлы. Технология производства сухих смесей складывается из следующих технологических операций: поступаемый с карьера песок или гравийно-песчанная смесь подвергается тепловой обработке в сушильных агрегатах, где их влажность доводят до 0,5%, затем производят рассев на ситах до нужных фракций. Просеянный песок после дозирования направляет в смеситель принудительного действия. Просеянный песок после дозирования направляется в смеситель принудительного действия. В этот же смеситель загружают другие компоненты в необходимом количестве. Отдозированные материалы перемешивают до получения однородной массы. Полученную смесь затаривают в емкости, необходимые для реализации и подают на склад готовой продукции. Если затаривание не предусмотрено, то смесь сразу поступает в бункер склада готовой продукции. Такая технологическая схема получения сухих смесей осуществляется при применении песков мелкой и очень мелкой фракции. Смеси хранят в сухом месте, а модифицированные полимеры при температуре не выше 40 0 С.

1. Микульский В.Г. Строительные материалы (материаловедение и технология): Учебное пособие. – М.: ИАСВ, 2002. – 536 с.

Строительные растворы

Прочность, монолитность и долговечность каменной кладки и полносборных зданий в значительной мере зависят от качества примененного раствора. Марки, вид и

Строительные растворы

Другие дипломы по предмету

Федеральное Государственное Бюджетное Образовательное

Учреждение Высшего Профессионального образования

«Белгородский государственный технологический университет

им. В. Г. Шухова» (БГТУ им. В. Г. Шухова)

Кафедра строительного материаловедения, изделий и конструкций

КУРСОВАЯ РАБОТА

«Строительные растворы»

Выполнил студент группы ПЗ-32

Кпедотосси Эрмилио А.М.

К.т.н., ст. преп. Соловьева Л.Н.

1.Классификация строительных растворов

2.Специальные виды строительных растворов

3.Технология производства растворов

Строительные растворы применяют при каменной кладке, для оштукатуривания поверхностей стен и потолков, для нанесения теплоизоляционных, звукоизоляционных, огнезащитных, декоративных и других штукатурок и изготовления искусственных безобжиговых материалов на основе вяжущих веществ.

Прочность, монолитность и долговечность каменной кладки и полносборных зданий в значительной мере зависят от качества примененного раствора. Марки, вид и составы растворов для различных видов каменных и монтажных работ устанавливают с учетом требований прочности, характера конструкций и условий их эксплуатации. В современном гражданском и промышленном строительстве чаще всего применяют строительные растворы марок 25; 50; 75 и 100. Для каменной кладки наружных стен зданий используют преимущественно смешанные цементно-известковые и цементно-глиняные растворы с минимальными марками от 25 до 50 в зависимости от вида используемого материала и требуемой степени долговечности конструкций.

При монтаже стен из бетонных панелей горизонтальные швы заполняют растворами марок не ниже 100 для панелей из тяжелого бетона и не ниже 50 для панелей из легкого бетона; горизонтальные и вертикальные швы в стенах из крупных блоков и панелей расшивают растворами марки 50.

В зимнее время стены из кирпича и других стеновых материалов кладут способом замораживания, т.е. с применением подогретого раствора, при этом замерзание раствора происходит спустя некоторое время после обжатия его кирпичом. Марку раствора по прочности назначают в соответствии с рекомендацией проекта.

Широко также применяют строительные растворы, твердеющие при отрицательной температуре. Эти растворы подготовляют с использованием химических добавок (например, поташа, нитрита натрия, хлористого натрия). У рабочего места раствор хранят в утепленных ящиках с крышками, а при температуре воздуха ниже -10°С обогревают через дно и стенки ящиков с помощью трубчатых электронагревателей.

строительный раствор смесь песок

1.Классификация строительных растворов

Строительным раствором называют затвердевшую смесь, состоящую из вяжущего вещества, мелкого заполнителя (песка) и воды. Незатвердевший раствор называется растворной смесью.

По назначению строительные растворы бывают следующих видов:

специальные (декоративные, звукоизоляционные, теплоизоляционные, для защиты от радиоактивных излучений) и др.

По своему составу растворы могут быть простые и сложные.

Простые состоят из одного вида вяжущего и заполнителя, например цементный раствор 1:3 (цемент : песок);

Сложные – из нескольких вяжущих и заполнителя, например цементно-известковый раствор 1:3:5 (цемент : известь : песок).

Марка раствора определяется испытанием на сжатие образцов, изготовленных из раствора в виде кубиков со стороной 7,07 см, твердеющих в расчетный срок согласно стандарту. Марки растворов приняты следующие: 1, 4, 10, 25, 50, 75, 100, 200, 300. Низкие марки растворов применяют для штукатурных растворов и для кладочных растворов в малоэтажном строительстве, в многоэтажном строительстве кладку осуществляют на растворах марок 25, 50, 75 и 100. Для особенно ответственных конструкций применяют более высокие марки растворов.

Песок для растворов может быть природным и искусственным, получаемым при дроблении горных пород, шлака.

Составы строительных растворов, как правило, подбирают по готовым таблицам, а качество полученных растворов проверяют лабораторными испытаниями.

Растворы, обладающие особыми свойствами, необходимыми по требованию условий эксплуатации, называют специальными.

В соответствии с назначением строительные растворы отличаются физико-механическими свойствами и видами вяжущего. К важнейшим физико-механическим свойствам относятся: средняя плотность; предел прочности образца из раствора на сжатие (марки раствора); теплопроводность; хорошее сцепление с основанием. Средняя плотность растворов зависит от массы заполнителя. Если в качестве заполнителя применены пески тяжелых горных пород (кварца, известняка и др.), средняя плотность растворов будет более 1500 кг/м3. Такие растворы называют тяжелыми. При использовании легких песков (из пемзы, шлака) растворы имеют меньшую среднюю плотность – до 1500 кг/м3 и называются легкими.

2.Сырьевые материалы

Под сырьем понимаются различные виды материалов, идущие на изготовление продукции. В качестве примера можно привести строительную известь, минеральные порошки и другие материалы, широко используемые в строительстве. Как видим, сырье для химической промышленности, в первую очередь, необходимо для того, чтобы обеспечить изготовление продукции, которая, впоследствии, используется для других производств (ионообменные смолы, химические соединения и т. д.).

Любой вид промышленности требует огромный ассортимент сырья. Для производства материалов химической промышленности, в первую очередь, требуются химические реактивы. Это могут быть и чистые вещества, и смеси. Одним из наиболее важных химических реактивов остается формиат натрия, обеспечивающий морозостойкость конечной продукции, нитрит натрия, используемый в качестве ингибитора, селитра, востребованная в металлургии и многое другое.

Технологические добавки используются для того, чтобы изменять исходные свойства веществ и влиять на физико-механические свойства. Все добавки делятся на однокомпонентные и многокомпонентные. Они используются для производства практически всех материалов, и таких, как различные металлургические сплавы, и таких, как новые виды строительных материалов.

Технологические добавки позволяют, кроме того, продлить срок службы получаемого материала, повысить его надежность и качество. Использование более дешевых технологических добавок также позволяет снизить себестоимость конечного продукта, сделать его более дешевым для потребителя. Химическая промышленность обслуживает практически все отрасли хозяйства. Один и тот же материал, получаемый на предприятиях химической промышленности, может использоваться с самыми разными целями.

2.1 Вяжущие вещества

Для приготовления растворов применяют различные вяжущие: цемент, известь, гипс. Добавка в сложный раствор вяжущего, например, извести в цементно-известковый раствор, экономит цемент и улучшает пластичность растворной смеси. При использовании растворов в строительстве учитывают свойства вяжущих веществ. Растворы на гидравлических вяжущих применяются для подземных и надземных частей зданий и сооружений, находящихся во влажной или сухой среде.

2.2Мелкий заполнитель

Мелкий заполнитель – песок проверяется на крупность зерен (гранулометрический состав). Пески, применяемые для штукатурных растворов, должны иметь размер зерен для набрызга и грунта не более 2,5 мм, а для верхнего накрывочного слоя – не более 1,2 мм. В строительных растворах применяются пески крупностью до 5 мм. Пески проверяют также на содержание в них пылевидных и глинистых примесей.

3.Специальные виды строительных растворов

Для оштукатуривания помещений, в которых необходимо обеспечить звукопоглощение стен, применяют специальные акустические (звукопоглощающие) штукатурки с заполнителями из пемзы, шлака и других легковесных, пористых материалов. Хорошие звукопоглощающие и звукоизоляционные свойства можно получить, применяя под основной штукатуркой слой прокладочных материалов типа войлока, пористой резины, пробки и др.

В современном строительстве применяют теплоизоляционные растворы, которые значительно повышают теплоизолирующие качества стен и перегородок. Эти растворы изготовляются из составов, обладающих повышенными теплоизоляционными свойствами, как, например, пемзовые, шлаковые, перлитовые, керамзитовые пески, а также специальные теплоизоляционные добавки типа вермикулита.

Гидроизоляционные растворы, применяемые при оштукатуривании поверхностей (например, различных емкостей для жидких продуктов, стен подвалов), готовят на портландцементе, сульфатостойком портландцементе и водонепроницаемом расширяющемся цементе. Ориентировочный состав (по массе) растворов для гидроизоляционной штукатурки 1:2,5 или 1:3,5 (цемент : песок). С целью повышения водонепроницаемости штукатурок в состав растворов в процессе приготовления вводят различные уплотняющие добавки (например, алюминат натрия, хлорное железо, битумную эмульсию, латексы).

Инъекционными растворами заполняют каналы в предварительно напряженных конструкциях для защиты арматуры от коррозии. Они могут быть в виде цементно-песчаного раст

Строительные растворы

План

Классификация строительных растворов

Свойства строительных растворов

Виды и применение строительных растворов

Подбор, приготовление и транспортирование растворов

Строительный раствор — это искусственный каменный материал, полученный в результате затвердевания растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя (песка) и добавок, улучшающих свойства смеси и растворов. По своему составу строительный раствор является мелкозернистым бетоном, и для него справедливы закономерности, присущие бетонам. Среди большого разнообразия растворов отдельные виды их имеют много общего. В основу групповой классификации положены следующие ведущие признаки: плотность, вид вяжущего вещества, назначение и физико-механические свойства растворов.

1. Классификация строительных растворов

По плотности в сухом состоянии растворы делят: на тяжелые с плотностью 1500 кг/м 3 и более, для их изготовления применяют тяжелые кварцевые или другие пески; легкие растворы, имеющие плотность менее 1500 кг/м 3 , заполнителями в них являются легкие пористые пески из пемзы, туфов, шлаков, керамзита и других легких мелких заполнителей.

По виду вяжущего строительные растворы бывают: цементные, приготовленные на портландцементе или его разновидностях; известковые — на воздушной или гидравлической извести, гипсовые — на основе гипсовых вяжущих веществ — гипсового вяжущего, ангидритовых вяжущих; смешанные — на цементно-известковом вяжущем. Выбор вида вяжущего производят в зависимости от назначения раствора, предъявляемых к нему требований, температурно-влажностного режима твердения и условий эксплуатации здания или сооружения.

По назначению строительные растворы делят: на кладочные для каменных кладок и кладки стен из крупных элементов; отделочные для штукатурки, изготовления архитектурных деталей, нанесение декоративных слоев на стеновые блоки и панели; специальные, обладающие некоторыми ярко выраженными или особыми свойствами (акустические, рентгенозащитные, тампонажные и т.д.). Специальные растворы имеют узкое применение.

По физико-механическим свойствам растворы классифицируют по двум важнейшим показателям: прочности и морозостойкости, характеризующим долговечность раствора. По величине прочности при сжатии строительные растворы подразделяют на восемь марок: 4, 10, 25, 50, 75, 100, 150 и 200. Растворы М4 и 10 изготовляют на местных вяжущих (воздушной и гидравлической извести и др.). По степени морозостойкости в циклах замораживания растворы имеют девять марок морозостойкости: от F10 до F300.

Состав раствора обозначают количеством (по массе или объему) материалов на 1 м 3 раствора или относительным соотношением (также по массе или объему) исходных сухих материалов. При этом расход вяжущего принимают за 1. Для простых растворов, состоящих из вяжущего и не содержащих минеральных добавок (цементных или известковых растворов) состав будет обозначен, например, 1:6, т. е. на 1 ч. вяжущего приходится 6 ч. песка. Состав смешанных растворов, состоящих из двух вяжущих или содержащих минеральные добавки, обозначают тремя цифрами, например 1:0,4:5 (цемент:известь:песок). Однако следует учитывать, что в цементных смешанных растворах за вяжущее принимают цемент совместно с известью.

В качестве мелкого заполнителя применяют: для тяжелых растворов — кварцевые и полевошпатовые природные пески, а также пески, полученные дроблением плотных горных пород; для легких растворов — пемзовые, туфовые, ракушечные, шлаковые пески. Для обычной кладки кирпича, камней правильной формы, в том числе и блоков, наибольший размер зерен песка не должен превышать 2,5 мм; для бутовой кладки, а также замоноличивания стыков сборных железобетонных конструкций и для песчаного бетона — не более 5 мм; для отделочного слоя штукатурки— не более 1,2 мм.

Минеральные и органические добавки применяют для получения удобоукладываемой растворной смеси при использовани портландцементов. В качестве эффективных минеральных добавок в цементные растворы вводят известь в виде теста. Добавка извести в цементных растворах повышает водоудерживающую способность, улучшает удобоукладываемость и дает экономию цемента. В качестве неорганических дисперсных добавок применяют активные минеральные добавки — диатомит, трепел, молотые шлаки и т. д.

Поверхностно-активные добавки используют для повышения пластичности растворной смеси и уменьшения расхода вяжущего, вводят в растворы десятые и сотые доли процента от количества вяжущих. В качестве поверхностно-активной органической добавки применяют сульфитно-дрожжевую бражку (СДБ), гидролизированную боенскую кровь (ГК), мылонафт, гидрофобнопластифицирующую добавку «флегматор» и др.

Требования к качеству вяжущих, заполнителей, добавок и воды такие же, как и к материалам, применяемым для приготовления бетонов.

2. Свойства строительных растворов.

Основными свойствами растворной смеси являются подвижность, удобоукладываемость, водоудерживающая способность, а растворов — прочность и долговечность. Растворная смесь в зависимости от состава может иметь различную консистенцию — от жесткой до литой. Строительные растворы для каменной кладки, отделки зданий и других работ изготовляют достаточно подвижными.

• Подвижность растворной смеси определяют глубиной погружения в смесь металлического конуса массой 300 г с углом при вершине 30°.

• Удобоукладываемость — способность легко, с минимальной затратой энергии укладываться на основание тонким, равномерным по плотности слоем, прочно сцепляющимся с поверхностью основания. Растворная смесь, приготовленная на одном портландцементе, часто содержит мало цементного теста и получается жесткой, неудобоукладываемой. В таких случаях применяют добавки минеральных или органических поверхностно-активных пластификаторов.

• Водоудерживающая способность характеризуется свойством раствора не расслаиваться при транспортировании и сохранять достаточную влажность в тонком слое на пористом основании. Растворная смесь, имеющая низкую водоудерживающую способность, при транспортировании расслаивается, а при укладке на пористое основание (керамический кирпич, бетон, дерево,) быстро отдает ему воду. Степень обезвоживания раствора может оказаться столь значительной, что воды будет недостаточно для твердения раствора и он не достигнет необходимой прочности. Повышают водоудерживающую способность минеральные и органические пластификаторы.

• Прочность затвердевшего раствора зависит от активности вяжущего вещества и величины цементно-водного отношения. Прочность (Па) растворов на портландцементе определяют по формуле проф. Н. А. Попова:

где Rц — активность цемента, Па; Ц/В — цементно-водное отношение.

Приведенная формула верна для растворов, уложенных на плотное основание; при пористом основании, которое отсасывает из раствора воду и уплотняет этим раствор, прочность увеличивается примерно в 1,5 раза.

Прочность (Па) растворов зависит также от расхода цемента и качества песка:

где k — коэффициент, для мелкого песка k= 1,4, для среднего k = 1,8 и для крупного k = 2,2; Ц — расход цемента, т/м 3 песка.

Прочность смешанных растворов зависит также от вводимых в них тонкомолотых добавок. Каждый состав цементного раствора имеет свое оптимальное значение добавки, при которой смесь обладает наилучшей удобоукладываемостью и дает раствор наибольшей прочности.

• Прочность раствора характеризуется, как отмечалось, маркой.Марка раствора обозначается по пределу прочности при сжатии образцов размером 70,7X70,7X70,7 мм, изготовленных из рабочей растворной смеси на водоотсасывающем основании после 28-суточного твердения их при температуре 15. 25°С. Средняя относительная прочность цементных растворов (в том числе смешанных), твердеющих в условиях нормального влажностного режима при температуре 15. 25°С в возрасте 3 суток, составляет 0,25 от марочной 28-суточной прочности, в возрасте 7 суток — 0,5; 14 сут — 0,75; 60 сут — 1,2 и в 90 суточном возрасте — 1,3. Если твердение цементных и смешанных растворов происходит при температуре, отличной от 15°С, то относительную прочность этих растворов принимают по специальным таблицам.

Виды и применение строительных растворов.

Растворы для каменной кладки.Составы кладочных растворов и вид исходного вяжущего зависят от характера конструкций и условий их эксплуатации.Строительные кладочные растворы изготовляют трех видов: Цементные, цементно-известковые и известковые.

Цементные растворы применяют для подземной кладки и кладки ниже гидроизоляционного слоя, когда грунт насыщен водой, т. е. в тех случаях, когда необходимо получить раствор высокой прочности и водостойкости.

Цементно-известковые растворы представляют собой смесь цемента, известкового теста, песка и воды. Эти растворы обладают хорошей удобоукладываемостью, высокой прочностью и морозостойкостью.Цементно-известковые растворы применяют для возведения подземных и надземных частей зданий.

Известковые растворы обладают высокой пластичностью и удобоукладываемостью, хорошо сцепляются с поверхностью, имеют малую усадку. Они отличаются довольно высокой долговечностью, но являются медленнотвердеющими. Известковые растворы применяют для конструкций, работающих в надземных частях зданий, испытывающих небольшое напряжение.

Различают отделочные растворы — обычные и декоративные.

Отделочные растворы приготовляют на цементах, цементно-известковых, известковых, известково-гипсовых вяжущих. В зависимости от области применения отделочные растворы делят на растворы для наружных и внутренних штукатурок. Составы отделочных растворов устанавливают с учетом их назначения и условий эксплуатации. Эти растворы должны обладать необходимой степенью подвижности, иметь хорошее сцепление с основанием и мало изменяться в объеме при твердении, чтобы не вызывать образования трещин штукатурки.

Для наружных штукатурок каменных и монолитных бетонных стен зданий с относительной влажностью воздуха помещений до 60% применяют цементно-известковые растворы, а для деревянных и гипсовых поверхностей в районах с устойчиво сухим климатом — известково-гипсовые растворы. Для наружной штукатурки цоколей, поясков, карнизов и других участков стен, подвергающихся систематическому увлажнению, используют цементные и цементно-известковые растворы на портландцементах. Для внутренней штукатурки стен и перекрытий здания при относительной влажности воздуха помещений до 60% применяют известковые, гипсовые, известково-гипсовые и цементно-известковые растворы.

Декоративные цветные растворы используют для заводской отделки лицевых поверхностей стеновых панелей и крупных блоков, для отделки фасадов зданий и элементов городского благоустройства, а также для штукатурок внутри общественных зданий.

Для приготовления декоративных растворов в качестве вяжущих применяют: портландцементы (обычный, белый и цветной) — для отделки слоистых железобетонных панелей и панелей из бетонов на легких пористых заполнителях; известь или портландцемент (обычный, белый и цветной) — для лицевой отделки панелей из силикатного бетона и для цветных штукатурок фасадов зданий; известь и гипс — для цветных штуку гурок внутри зданий.

В качестве заполнителей для цветных декоративных растворов используют промытый кварцевый песок и песок, получаемый дроблением гранита, мрамора, доломита, туфа, известняка и других белых или цветных горных пород. Для придании отделочному слою блеска в состав раствора вводят до 1% слюды или до 10% дробленого стекла. В качестве красителей применяют щелочестойкие и светостойкие природные и искусственные пигменты (охру, сурик железный, мумию, оксид хрома, ультрамарин и др.).

К специальным относятся растворы для заполнения швов между элементами сборных железобетонных конструкций, инъекционные растворы, растворы для полов, гидроизоляционные тампонажные, акустические и рентгенозащитные.

Растворы для заполнения швов между элементами сборных железобетонных конструкций приготовляют на портландцементе и кварцевом песке подвижностью 7. 8 см.

Инъекционные растворы представляют собой цементно-песчаные растворы или цементное тесто, применяемое для заполнения каналов предварительно напряженных конструкций.

Гидроизоляционные растворы приготовляют на цементах повышенных марок (400 и выше) и кварцевом песке или искусственно полученном песке из плотных горных пород.

Тампонажные растворы применяют для тампонирования нефтяных скважин. Они должны обладать высокими однородностью, водостойкостью, подвижностью; сроками схватывания, соответствующими условиями нагнетания раствора в скважину; достаточной водоотдачей под давлением,стойкостью в агрессивной среде.

Акустические растворы применяют в качестве звукопоглощающей штукатурки для снижения уровня шумов.

Рентгенозащитные растворы применяют для штукатурки стен и потолков рентгеновских кабинетов.

4. Подбор состава, приготовление и транспортирование растворов.

Подбор состава растворов выполняют, исходя из требуемых марок, подвижности, назначения раствора и условий производства работ.

Состав раствора выражается количеством исходных материалов для получения 1 м 3 растворной смеси или соотношением сухих компонентов (по массе или объему), при этом расход основного вяжущего принимают за 1. Например, состав растворной смеси, в которой на 1 ч. цемента приходится 0,7 ч. извести и 6 ч. песка, записывается 1 : 0,7 : 6.

Строительные растворы приготовляют двух видов: в виде готовых растворных смесей необходимой подвижности и сухих растворных смесей, требующих перед употреблением смешивания с водой и в необходимых случаях введения специальных добавок.

Строительные растворы готовят в централизованном порядке на бетонорастворных заводах или растворосмесительных узлах. Приготовление растворов на механизированных приобъектных или передвижных установках производят лишь при малых объемах работ и отдаленном расположении централизованного производства раствора. Целесообразность изготовления и поставки сухих растворных смесей устанавливают с учетом условий перевозки и производства работ.

Составы растворов для получений заданной марки следует подбирать любым обоснованным способом, обеспечивающим получение заданной прочности раствора к определенному сроку твердения при наименьшем расходе цемента. При этом необходимо обеспечивать подвижность и водоудерживающую способность растворной смеси, соответствующие условиям применения раствора. Подобранный состав уточняется контрольными испытаниями.

Транспортирование. Растворные смеси с заводов перевозят автосамосвалами. Растворная смесь при транспортировани может расслоиться или замерзнуть, поэтому дальность перевозки зависит от вида раствора, состояния дороги и температуры воздуха. Чтобы предохранить раствор от переохлаждения и замерзания зимой,кузова автомашин утепляют или обогревают их отработанными газами двигателя.

Сроки хранения растворных смесей зависят от вида вяжущего и ограничиваются сроками его схватывания.

Аханов В.С. Справочник строителя. – Ростов-на-Дону: изд-во «Феникс», 1999. – 480 с.

Комар А.Г. Строительные материалы и изделия: Учеб. для инж.-экон. спец. строит. вузов. – М.: Высш. шк., 1988. – 527 с.

Педченко И.И. Справочник строителя-отделочника. – Кишинев: Картя Молдовеняскэ, 1987. – 380 с.

Попов К.Н. Материаловедение для каменщиков, монтажников конструкций: Учеб. Для ПТУ. – М.: Высш. шк., 1991. – 256 с.

Попов Л.Н. Строительные материалы и детали: Учеб. Для техникумов. – М.: Стройиздат, 1986. – 336 с.

Строительные материалы/Под ред. Г.И. Горчакова. – М., 1982. – 352 с.

Шейкин А.Е. Строительные материалы. – М., 1978. – 432 с.

Введение в строительные растворы

Строительные растворы — это смеси из вяжущего вещества, воды и мелкого заполнителя, приобретающие в результате процесса твердения однородную камнеподобную структуру. До затвердевания их называют растворными смесями и используют для каменной кладки стен, фундаментов и оштукатуривания поверхностей различных конструкций.

По виду вяжущих веществ и добавок различают растворы цементные, известковые, цементно-известковые, цементно-глиняные и некоторые другие комбинации.

По свойствам вяжущего вещества растворы разделяют на воздушные, изготавливаемые с воздушными вяжущими (известью, гипсом), и гидравлические — с гидравлическими вяжущими (цементами различных видов).

По роду заполнителей различают растворы тяжелые, с природными песками, и легкие — с пористыми заполнителями.

По составу растворы бывают простые, с одним вяжущим (цементные, известковые) и смешанные, в которые обычно входят два, реже три вяжущих вещества или одно вяжущее с неорганической добавкой (цементно-известковые, известково-глиняные и др.).

Воздушные строительные растворы применяют для возведения каменных конструкций, эксплуатируемых в сухой среде, а гидравлические — во влажной.

Тяжелые растворы, где заполнителем являются кварцевые пески, имеют объемную массу более 1600 кг/м3; легкие — менее 1500 кг/м3, заполнителем в них служат пески из керамзита, молотых шлаков и др.

Прочность раствора определяется его маркой (цифры означают прочность на сжатие в кгс/см2).

Водонепроницаемые растворы используют для придания конструкциям водонепроницаемости (например, цементный раствор состава 1:2 с добавлением жидкого стекла).

Материалы для строительных растворов

Для приготовления растворов применяют вяжущие материалы, заполнители и добавки.

К вяжущим материалам относится воздушная известь в виде теста, пушонки и негашеной извести, строительный гипс, портландцемент и др.

Заполнителем растворных смесей является природный либо искусственный песок.

Воздушная известь твердеет только на воздухе, поэтому и получила название воздушной. Она может быть негашеной комовой (известь-кипелка), молотой и гашеной в порошок (известь-пушонка). Негашеная известь — это куски сероватого цвета; молотая — тонкий сероватый порошок.

Известь гасят в гасильном ящике или бочке. В больших количествах гашеную известь хранят в творильной яме, выкопанной в земле и обшитой досками. Чаще всего известь используется в виде теста или извести-пушонки.

Строительный гипс в растворах применяется редко, в основном для выполнения работ в сухих условиях, зато в качестве добавки в известковые штукатурные растворы — очень часто. В известковых растворах гипс повышает прочность, уменьшает сроки схватывания и твердения.

Гипс — это белый или сероватый порошок тонкого помола. Затворенный водой гипс в зависимости от назначения имеет начало схватывания 2-20 минут и конец схватывания 15–30 минут и более.

При необходимости можно продлить срок схватывания гипса, добавив в него замедлитель. Для этого в воду для затворения добавляют 5-20 % известкового теста, или 5-10 % буры, или 0,5–2 % мездрового клея, считая от массы гипса. Эти добавки позволяют продлить срок схватывания гипса до 40–60 минут.

Портландцемент является самым прочным вяжущим материалом. Он имеет марки: 200, 300, 400 (цифры означают прочность на сжатие в кгс/см2). Портландцемент представляет собой сероватозеленый тонко молотый порошок. Для получения растворов различных свойств и назначения используются разновидности портладцемента: белый (или цветной на базе белого), быстротвердеющий, гидрофобный, строительный, сульфатостойкий, пластифицированный, пуццолановый и шлакопортландцемент.

Схватывание цемента, как правило, наступает не ранее, чем через 45 минут и заканчивается не позднее, чем через 12 часов после затворения водой.

Необходимо учитывать, что за время хранения цемента его активность падает примерно на 5 % в месяц. Исходя из этого, следует приобретать свежеизготовленный, а не лежалый цемент. Качество его определяют визуально по признаку окомкования или на ощупь: свежий цемент вытекает из горсти, а лежалый образует комок, т. к. он уже впитал влагу. До тех пор, пока комок еще можно размять пальцами, цемент считается пригодным к употреблению, но дозировку его, как правило, увеличивают на 20–50 %.

Пески-заполнители бывают природные (тяжелые) — кварцевые, полевошпатные — либо искусственные.

Крупность песков должна соответствовать толщине шва и характеру кладки. Так, для бутовой кладки применяют песок с зернами не крупнее 5 мм, а для кирпичной — не крупнее 3 мм.

Зернистость песка приблизительно определяют на ощупь. Размеры зерен крупного песка более 2,5 мм, среднего — от 2 до 2,5 мм, мелкого — менее 1,5 мм.

В строительных растворах заполнители обычно занимают 6065 % объема.

Для растворов марок 25 и 50 допускаемая загрязненность песков глиной и пылью не более 10 %, для раствора марки 10 — до 15 %. При необходимости песок промывают.

В качестве легких заполнителей применяют пески ракушечные, шлаки котельные и доменные гранулированные, керамзитовый песок.

В зависимости от плотности искусственный песок подразделяют на марки по насыпной плотности от 250 до 1100 (цифры означают насыпную плотность песка, кг/м3).

Глина вводится в известковые и цементные растворы в виде добавки в количествах по объему к цементу 1:1. Добавка глины улучшает зерновой состав, повышает водоудерживающую способность, улучшает удобоукладываемость, увеличивает плотность раствора.

Глина состоит из различных минералов, поэтому бывает разного цвета.

Различают тощие, средние и жирные глины. Тощие обычно применяют в чистом виде, средние и жирные добавляют в раствор в меньшем количестве.

Приготовление кладочных строительных растворов

Кладочный раствор можно готовить в бетономешалке емкостью 0,15 м3 либо вручную.

Цементный раствор готовят практически аналогично бетону. В металлический либо деревянный ящик из досок толщиной 25–30 мм с обитым кровельным железом днищем размерами 1×0,5 м или 1,5×0,7 м и высотой 0,2–0,25 м сначала засыпают ровным слоем необходимое количество ведер песка, сверху — полное ведро цемента. Далее смесь перелопачивают до однородной по цвету массы, поливают из лейки отмеренным количеством воды и продолжают перелопачивать до получения однородного состава.

Приготовленный раствор должен быть израсходован в течение 1,5 часов, чтобы он не потерял прочности. Песок для приготовления раствора необходимо предварительно просеять через сито с ячейками 10×10 мм (для каменной кладки).

Раствор из известкового теста готовят сразу, перемешивая его с песком и водой до однородного состава.

Цементно-известковый раствор готовят из цемента, известкового теста и песка.

Известковое тесто разводят водой до густоты молока и процеживают на сите с ячейками 10×10 мм. Из цемента и песка готовят сухую смесь, затворяют известковым молоком до требуемой густоты (консистенции теста).

Цементно-глиняный раствор готовят аналогично цементноизвестковому.

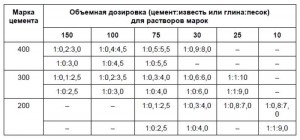

Составы (в объемных частях) цементных, цементно-известковых, цементно глиняных для каменных конструкций:

Составы (в объемных частях) известковых растворов:

Потребность цемента на 1 м3 песка или цементно-известкового либо цементно-глиняного раствора: