Кирпич строительный: какой выбрать для разных целей

Используемое сырье: керамический, силикатный, гиперпрессованный кирпич

Одна из основных классификаций материала – по виду используемого сырья для производства кирпича. Исходные материалы определяют технологию, внешний вид, прочностные и теплоизоляционные характеристики. Выделяют три вида кирпича:

- Керамический. Изготавливают из глины с минимальным количеством неразложившихся кальцитов. После формовки кирпич из этого материала подвергается обжигу в печах при температуре 900-1000ºС.

Силикатный. Основной компонент – очищенный от примесей песок, роль связующего выполняет известь, которой содержится до 10%. Изготавливается методом автоклавного прессования.

Недостатком силикатного кирпича является низкая влагостойкость, недостаточная огнестойкость. Этот вид материала используется для возведения стен и перегородок, но не применяется при строительстве фундаментов, дымоходов, канализационных колодцев. Керамический кирпич лишен этих недостатков, но имеет более высокую цену. Гиперпрессованный кирпич обладает высокой прочностью, идеальной формой, но также имеет значительную стоимость.

Бурение отверстий в кирпичной кладке

Практически ни один ремонт не обходится без сверления стен и плит перекрытия. Провести канализацию, проводку, водопровод, повесить шкафы на кухне, установить розетки в каждом случае потребуется аккуратно подготовить отверстия, необходимые для монтажа. Не удивительно, что один из частых запросов в интернет-поисковиках: как просверлить кирпичную стену.

Пробивка отверстий требует определенных навыков, наличия строительного инструмента и аккуратности, чтобы не выбить полстены, пытаясь всего лишь закрепить кухонный шкаф. Для начала необходимо определиться для какой цели требуется высверлить отверстие и учесть распространенные ошибки. Потом подобрать необходимый инструмент и сделать правильную разметку. Только после этого следует приступать к сверлению кирпича.

Сфера применения: рядовой, облицовочный, специальный кирпич

Материал находит широкое применение, поэтому отличается не только практическими характеристиками, но и формой кирпича, геометрией, цветом. Выделяют две основные группы:

- Рядовой. Не отличается высоким качеством, может иметь сколы, трещины, но всегда соответствует действующим нормативам по прочности. Этот вид используется для забутовки стен, возведения перегородок. Конструкция из этого материала нуждается в дальнейшей отделке (штукатурка, навесной фасад).

- Облицовочный. Используется для фасадных и отделочных работ. Имеет идеальную геометрию, допустимы лишь незначительные отклонения. Выпускается нескольких видов облицовочного кирпича:

- гладкий – имеет ровную лицевую поверхность;

- фактурный – лицевая сторона имеет рельефную поверхность (под «рваный камень», декоративную штукатурку);

- фасонный – отличается сложной геометрической формой, применяется при облицовке углов, арок, выкладке декоративных элементов.

Технологические особенности производства разных видов кирпича оказывают существенное влияние на цену. Рядовой камень может стоить в несколько раз дешевле облицовочного.

Для решения сложных задач производится специальный кирпич:

- шамотный – свое название кирпич получил от шамотной огнеупорной глины, выдерживает многократный нагрев до 1000ºС. Используется при кладке печей, каминов, дымоходов;

- кислотоупорный – создается из пластичной глины с низким содержанием гипса, серного колчедана и карбонатов. Этот вид материала обладает устойчивостью к действию кислот. Применяется при строительстве промышленных объектов;

- клинкерный – изготавливается из пластичной глины, которая обжигается при повышенной температуре – 1300ºС. В результате получается кирпич, обладающий высокой прочностью, морозостойкостью, низким коэффициентом водопоглощения. Материал применялся изначально для мощения дорог, сегодня используется при строительстве элитных особняков, декоративной отделке коммерческой недвижимости.

Для работы со специальными видами кирпича используются особые кладочные растворы, характеристики которых учитывают специфику строительного материала.

Правила безопасности

Перед тем как сделать отверстие в кирпичной кладке следует убедиться, что работы будут проведены с соблюдением техники безопасности:

- Нет оголенных проводов в удлинителе, шнуре перфоратора или дрели.

- Коронка и сверло в процессе бурения будет испытывать сильный перегрев. Охлаждать режущую часть следует в емкости с водой. Категорически запрещается лить воду на сверла и коронки в процессе бурения. Электрическая часть перфоратора или дрели не защищена от попадания влаги. Высока вероятность поражения током.

- Во избежание ожогов запрещается дотрагиваться от металла режущего инструмента в процессе выполнения работ.

- Перед тем как пробить отверстие на высоте свыше 1,7 м потребуется установить стремянку. Не подойдут подручные средства — стулья, столы и т. п. Работать на высоте необходимо плавно избегая сильного нажима на дрель.

- В процессе сверления избегайте резкого наращивания оборотов. Оптимально подойдет дрель, имеющая предустановленный плавный пуск.

- При работе с отверстиями нельзя сдувать механический мусор, оставшийся в процессе сверления, чтобы он не повредил глаз. Пыль легко удалить стальной проволокой.

- Чтобы не высверлить лишнего и после не пришлось бороться с дырками и штукатурить выпавшие куски из кирпичной стены во время выполнения работ используют дистанционный уровень (входит в обычную комплектацию к дрели и перфоратору). Он сделан в виде упора, не дающего углубить отверстие больше необходимого.

Конструктивные особенности: полнотелый и пустотелый кирпич

Классический кирпич (силикатный или керамический) является полнотелым. Традиционная технология не допускает формирование большого количества пор. В силикатном кирпиче пористость может достигать 12-14%, в клинкерном – не более 5%. Преимуществом этого вида искусственного камня является большая прочность. Он применяется для кладки несущих стен. Недостатки материала – относительно высокий коэффициент теплопроводности и большой вес.

Современные технологии позволяют выпускать пустотелый кирпич, объем пустот в котором достигает 45%. Структура камня может быть различной, пустоты формируются перегородками или круглыми отверстиями. В результате удается снизить вес материала, улучшить его теплоизоляционные и звукоизоляционные характеристики. Применение пустотелого кирпича позволяет снизить нагрузку на фундамент, уменьшить затраты на отопление. Наличие пустот делает этот вид кирпича менее прочным. Он подходит для малоэтажного строительства, для возведения перегородок в многоэтажных домах.

Современные требования к теплотехническим характеристикам зданий стали причиной роста популярности пустотелого кирпича. Развитием технологии его производства стало появление поризованного кирпича. Кроме структурных пустот этот искусственный камень имеет большое количество пор в перегородках. Они образуются при выгорании древесных опилок, которые добавляются в глину перед формовкой. Такая структура заметно уменьшила плотность, что позволило выпускать поризованный кирпич большого формата.

Предназначение отверстий и распространенные ошибки при сверлении кирпичной стены

Казалось, что может быть проще, чем просверлить отверстие в кирпичной стене. Как показывает опыт не все так просто. Ниже приводятся самые распространенные ошибки, допускаемые даже специалистами при выполнении работ:

- Отверстия под крепления. Категорически запрещается высверливать швы кирпича. Цемент растрескивается, крошится и спустя короткое время уже не в состоянии обеспечит надежную фиксацию для крепежа. Лучше проделайте дырки в центре кирпича. Новое победитовое сверло просверлит кладку даже без удара.

- Под вытяжку, водопровод, розетку. Для этой цели предназначена специальная алмазная коронка. В магазине можно подобрать режущий инструмент любого диаметра. Коронка имеет зубья с алмазным напылением, которые в режиме удара вырывает с основания. В этом случае сверление в кирпичной стене можно начать с кладочного шва кирпичной стены.

Совет! Для работ лучше использовать новые свёрла. Так можно обойтись без удара и обеспечить точный рез без сколов.

Размеры кирпича: отечественный и европейский стандарт

Кирпич имеет вид параллелепипеда, самая маленькая его грань называется «тычок». Широкая грань, которая укладывается на раствор, получила название «постель». Внешняя грань, лицевая часть камня, называется «ложок». Для ложка и тычка, согласно отечественным стандартам, являются стабильными величинами. Высота ложка бывает различной, по этому параметру выделяют три вида:

- одинарный – 250х120х65 мм;

- полуторный – 250х120х88 мм;

- двойной – 250х120х130 мм.

Знание размеров помогает определиться с типом кладки, ее шагом, позволяет с высокой точностью рассчитать необходимое количество материала. Для облицовки и отделочных работ предпочтение у одинарного кирпича. Полуторный используют для забутовки стен, а двойной применяют при возведении крупных сооружений.

На рынке присутствует кирпич, завезенный из Европы или выпущенный на европейском оборудовании по принятым в этих странах стандартам. Можно встретить следующие форматы:

- DF – 240х115х52 мм;

- 2DF – 240х115х113 мм;

- NF – 240х115х71 мм;

- RF – 240х115х61 мм;

- WDF – 210х100х65 мм;

- WF – 210х100х50 мм.

Импортный кирпич относится к категории фасадных материалов, применяется при облицовке зданий и отделочных работах.

Выбор инструмента для сверления и выполнения разметки

Отвечая на вопрос о том, как сверлить кирпичную стену, время следует отвести подбору необходимого для проведения работ инструмента. Понадобится:

- Дрель или перфоратор.

- Уровень.

- Рулетка.

- Коронка или сверла с победитовыми напайками (к перфоратору идут специальные расходные материалы для сверления).

- Керно.

Подготовив все необходимые инструменты, делают разметку. Только после этого осуществляют сверление отверстий в кирпичной стене.

Если нет желания чтобы все розетки и выключатели, были на разных уровнях от поверхности пола, а кухонные шкафы и карнизы висели криво, потребуется предварительно нанести метки для будущих отверстий в кирпиче. Выполняется разметка следующим образом:

- Шкафчики. Определяется высота креплений. По уровню вычерчивается горизонтальная линия для всех будущих отверстий в кирпичных стенах. Вертикальными черточками обозначаем размеры между креплениями.

- Розетки и выключатели. Европейские стандарты предусматривают, чтобы от пола до электророзетки было около 25–30 см. Высоту выключателя подбирают индивидуально. Но, как правило, расстояние от пола находится в пределах 70–80 см.

После разметки на стене получится рисунок похожий на прицел. Пересечение линий и будет местом для отверстия или центром сверла коронки.

Совет! Чтобы не повредить проводку, перед тем как пробить отверстие следует прозвонить стену специальными детекторами. Чтобы не покупать дорогостоящее устройство можно взять его в аренду в одном из строительных супермаркетов.

Марка прочности

Марка прочности кирпича определяет предельно допустимую нагрузку на 1 кв.см. камня в килограммах. Кирпич М150 выдерживает предельную нагрузку в 150 кг/кв.см. Этот параметр является определяющим при выборе материала для различных конструкций. Наиболее распространенные марки прочности кирпича:

- М50 – применяется при строительстве веранд, беседок;

- М75 – используется при возведении межкомнатных перегородок;

- М100 – этот вид предназначен для несущих конструкций 1-2 этажных домов;

- М150 – применяется при строительстве 2-3 этажных зданий;

- М200 – используется при возведении многоэтажных домов;

- М300 – кирпич предназначен для строительства цокольных этажей и фундаментов многоэтажных домов.

Марка прочности клинкерного кирпича может достигать значений М1000.

Формовка: пластическое и полусухое формование

Один из главных технологических процессов при производстве кирпича – формование. Используют два метода – пластическое и полусухое формование. Для пластического формования используют сырье с влажностью 15-21%. Работают на винтовых прессах, выдавливая заготовки правильной формы. Для производства пустотелого кирпича используют вакуумные установки.

Влажность сырья при полусухом формовании ниже – 8-14%. Заготовки перед обжигом прессуют в специальных формах. Низкий показатель влажность позволяет поддерживать форму в процессе обжига. В результате получается качественный материал с идеальной геометрией.

Зачем нужны отверстия в кирпиче? Поймет даже ребенок

Историей поделился подписчик нашей группы Вконтакте Клочков В.С. Далее авторский текст.

Как-то был со своим 10-летним сыном на стройке, он там увидел пустотелый кирпич и задал закономерный вопрос: «Зачем в кирпиче дырки?». Тогда я ответил, чтобы сохранять и экономить тепло. И пообещал, что позже расскажу обо всем более детально.

Зачем нужны дырки в кирпиче

Так вот, этим «более детально» решил поделиться и с посетителями сайта. Учтите, что все объяснения, которые приведены ниже, сформулированы так, чтобы было понятно 10-летнему мальчику. Но для краткости все несколько усложнил.

Пустотелый кирпич

Зачем русскому солдату дощечка с дыркой и кусок кирпича в ранце: Путешествуем по необычным местам Подмосковья

8 октября 2021 9:40

Если вы не знаете, куда поехать на выходные – рекомендую деревеньку Доронино, примыкающую к полю Бородино. Деревня примечательна тем, что 24 августа 1812 года здесь располагались егерские полки, отражавшие атаки поляков Понятовского на Доронинско-Шевардинские позиции.

Недавно в этой деревеньке умер последний обитатель. Однако Доронино не умерло. Бывший военный летчик Владимир Петров устроил в сохранившихся домах частный музей русского солдата.

Вместе с порталом “Путь-Дорога” мы посетили необычный музей. Владимир Иванович встретил нас в форме солдата наполеоновских времен и провел экскурсию по своей вотчине.

Лишь пуговицы уцелели / прошли сквозь смерть явили верность / свидетельством о страшном деле / они выходят на поверхность, – писал поэт Збигнев Херберт.

“Все, что остается от солдата – это пуговица», – сказал наш экскурсовод. В музее немало копанины и восстановленных экспонатов. Но именно эта простая фраза поразила сильнее всего. В земле истлевает все, даже память.

В войне с Наполеоном участвовала многотысячная русская армия. Нам известны имена высшего командного состава, но о солдатах – почти ничего. А портретов русских солдат тех времен сохранилось всего лишь десять!

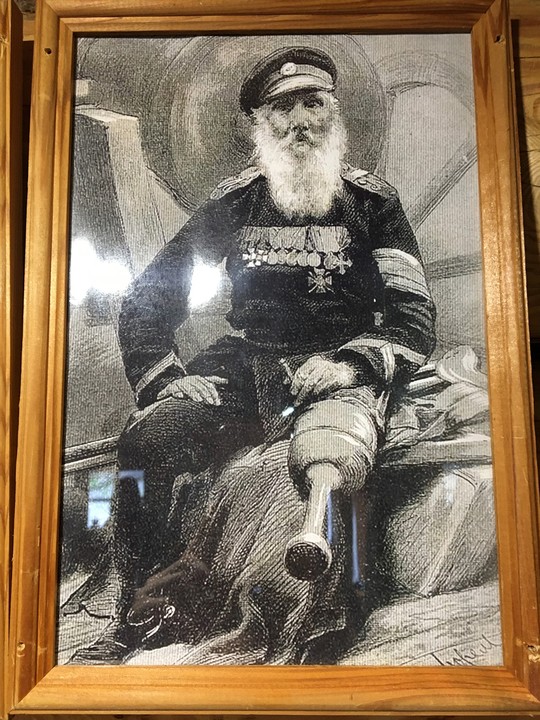

Изображение мощного старика с внушительной бородой и деревянной ногой, похожей на огромную перечницу из “Гудмана” – занимает видное место в экспозиции. До визита в Доронино я не знал о том, кто такой Василий Николаевич Кочетков. А он, между прочим, великий человек, рекордсмен военной службы. Василий Николаевич родился в 1785 году, прожил 107 лет, из которых 81 год умудрился прослужить в армии. Начал боевой путь на Бородинском поле, прошел турецкую и кавказские войны, бежал из плена Шамиля подавлял восстание венгров. Ему было 92, когда во время боев на Шипке солдат потерял ногу. Но и на деревянной култышке не оставил службу и продолжил “бесконечный ряд подвигов” в конно-артиллерийской бригаде.

Вязали не хуже олимпийца Тома Дейли

Один из интересных экспонатов музея – содержимое ранца служивого человека. Есть понятные артефакты. Миска, ложка, одежные щетки, вязальные спицы и нитки: все служивые царских времен умели вязать не хуже олимпийца Тома Дейли. Длинными вечерами на зимних квартирах они вязали носки, длинные гольфы и варежки, чтобы не замерзнуть в лютые морозы. Умели мужчины и шить: в их обязанности входило самим заботиться о своей одежде. Портной делал выкройку, нарезал ткань, и уже каждый солдат сам пришивал рукава, детали. Удивительно, что и сапоги русский воин тачал себе сам.

А вот наряду с понятными штуками имелись и непонятные. Например, зачем в ранце бултыхались кирпич, кусок мела и странная дощечка с круглой дырочкой.

Про последний лайфхак легко ответил мужской состав экскурсии, оказывается, такая дощечка используется в армии до сих пор. С ее помощью чистят пуговицы: продеваешь пуговку в широкую дырочку, протягиваешь в узкий желоб – и чисть на здоровье, не задевая ткань. А подробно принципы работы с девайсом показал Валентин Гафт в фильме Петра Тодоровского “Анкор, еще Анкор”.

Кусок мела использовался не для выкроек, а для марафета. Мелом натирали белые ремни, которые потом промазывали жиром и рыбьим клеем.

Левша, ты не прав

А вот насчет кирпича вспомнился “Левша” Лескова. На последних страницах повести рассказывается, как перед смертью Левша просил передать государю, будто “англичане ружья кирпичом не чистят”. Тульский мастер искренне считал, что после такой чистки пули в ружьях “болтаются” и “не годятся” стрелять.

Понятное дело, совет Левши государю не передали, поэтому кирпичная чистка продолжалась “до самой Крымской кампании”. И, с точки зрения автора, якобы от этого мы продули.

Писательница Майя Кучерская в биографии Лескова много говорила о том, какой Николай Семенович “ересиарх” от слова “ересь”.

Петров выводы Кучерской только подтвердил: мол, поздравляем вас, господин Лесков, соврамши.

– Во-первых, пули “болтались” не от чистки кирпичом, а от отсутствия единых стандартов на изготовление деталей, – авторитетно заявил Владимир. – А во-вторых, не надо навевать. Англичане тоже чистили ружья не “кометом” и не “фейри”, а ровно таким же куском кирпича.

Вообще, экскурсию по Доронино можно смело рекомендовать и взрослым, и детям. Здесь не работает музейный принцип “не трогайте руками”. Все можно трогать, примерять, залезать на военную технику, щедро рассыпанную по огороду.

Взрослые же наверняка оценят подбор интересных фактов о жизни русского солдата. Ну, например, про зимние квартиры. Чтобы переждать суровое время года, солдаты квартировались в понравившихся им деревнях, причем, ни у кого ничего особо не спрашивая. Приходит крестьянин домой, а у него на печи сидят три солдата и просят каши. “Здравствуйте, пожалуйста, в вашей деревне зимует полк. Просим любить и жаловать”. Правда, никто таких “квартирантов” особо не любил. Как писали военные историки, взаимоотношения солдат с местными жителями напоминали взаимоотношения между коренным населением и оккупантами в годы войны: солдаты ели-пили, не стеснялись в выражениях, портили девок.

Правда, бывало и по-другому.

Ну а в финале экскурсии были плюшки и ватрушки. И ладно бы просто дали примерить форму солдата 1812 года, но ведь еще выкатили настоящую пушку и научили стрелять. Для одного выстрела было необходимо около шести человек “операторов”, а также ведро воды или, на худой конец, мочи. Зачем? Даже говорить не буду. Приезжайте, узнаете.

Кстати, в других домиках на территории села располагаются музей крестьянского быта, музей солдата Великой отечественной войны, чеченской и, что сейчас актуально, афганской войн. Причем, некоторые экспозиции выполнены в виде палатки, куда можно залезть, все перетрогать и пооткрывать.

Как попасть

Музей находится в Можайском районе, Бородинское поле, деревня Доронино. Цена индивидуальной экскурсии – 250 рублей с человека. Но лучше брать групповую (от 1390 рублей). Тогда вам не только все покажут, но еще и накормят вкусной едой в исполнении жены хозяина музея.

Важно, что перед экскурсией нужно позвонить и согласовать время визита по телефону: 8(903)279-62-70.

На машине

Из Москвы по автомагистрали Москва-Минск до 96 км (ориентир – памятная стелла «Самолёт ЯК-3»), далее направо – к Можайску до села Семеновское и до указателя «Шевардинский редут». У железнодорожного переезда оставить автомобиль на стоянке, перейти пути и пройти 100 метров по асфальтированной дороге к музею.

На электричке

От Белорусского вокзала электропоездом «Бородино», «Вязьма» или «Гагарин» до станции «Бородино» (около 2 часов езды). Далее – пешком до села Семеновское, мимо Спасо-Бородинского монастыря к Шевардинскому редуту (около 4 км). При выходе из аллеи по дороге к редуту, повернуть направо и через 50 метров – налево. Пройти еще 200 метров до железнодорожного переезда, перейти железнодорожный переезд и пройти ещё 100 метров по асфальтированной дороге к музею.

По пути рекомендуется посетить Спасо-Бородинский монастырь, Шевардинский редут и многочисленные памятники, расположенные вдоль дороги.

КСТАТИ

Музей сотрудничает с большим количеством турфирм, с помощью которых ездить гораздо удобнее и дешевле. А если посмотреть расписание – то можно попасть на реконструкцию сражений. Например, уже в эту субботу будет полномасштабная реконструкция сражения на Бородинском поле в 1941 году.

Подробнее о том, как добраться при помощи турфирм, можно посмотреть здесь http://www.doronino.memorandum.ru/contacts.html

Заглянуть в музей ретро-автомобилей

Возвращаясь из Доронино, сам бог велел завернуть в Цыплино, где находится частный музей «Автокомбинат». Здесь собраны автомобили всех времен и всех эпох. Некоторые – в виде автохлама, некоторые – восстановленные. Сюда приезжают в том числе, чтобы посмотреть на самую большую коллекцию кадиллаков. Здесь есть кадиллаки-“гробовозки” и даже кадиллак, на котором рассекали охотники за привидениями.

По музею ходит ужасно милый механик-экскурсовод. В его исполнении история каждого авто не менее интересна, чем судьба человека. Одну тачку бросил хозяин-дипломат прямо посреди Москвы на проезжей части. Другой автомобиль нашли в стоге сена: в годы войны он въехал в стог и гнил там чуть ли не до наших времен (!) А есть вредные автомобили, типа “Кристины” из одноименного фильма. Они не хотят ремонтироваться и устраивают разные подляны механикам. Как правило мужчинам с гаечным ключом удается сломить сопротивление железного коня. А если нет. то неподдающиеся становятся в наказание клумбами или арт-объектами. Один из таких объектов- три тачки, вкопанные носом в землю. Глядя на них, даже самые раздолбанные авто становятся шелковыми и охотно идут в руки специалистов.

В планах музея – устроить здесь кафе и мотель в американском стиле. Написал бы больше, но опасаюсь. Ведущая блога “Автокомбината” и по совместительству хозяйка – довольно строгая дама и ругает всех за то, что про них не так написали. Как правильно писать – я не знаю, боюсь оказаться носом в землю, но музей очень рекомендую к посещению. Стоимость билета 500 рублей. Посмотреть сайт можно здесь https://avtokombinat.com.

КСТАТИ

Абсолютно весь веселый маршрут в Можайском направлении выложен на портале “Путь-дорога”. Здесь собраны все пароли, явки, как добраться и что сколько стоит. На главной странице можно выбрать любое направление из Москвы и найти самые классные маршруты, чтобы хорошо провести время. Еще тут есть карты, подкасты, а если зарегистрироваться, то можно каждую неделю получать удобный дайджест с лучшими маршрутами и материалами за неделю.

Читайте также

Возрастная категория сайта 18 +

Сетевое издание (сайт) зарегистрировано Роскомнадзором, свидетельство Эл № ФС77-80505 от 15 марта 2021 г. Главный редактор — Сунгоркин Владимир Николаевич. Шеф-редактор сайта — Носова Олеся Вячеславовна.

Сообщения и комментарии читателей сайта размещаются без предварительного редактирования. Редакция оставляет за собой право удалить их с сайта или отредактировать, если указанные сообщения и комментарии являются злоупотреблением свободой массовой информации или нарушением иных требований закона.

127015, Москва, Новодмитровская д. 2Б, Тел. +7 (495) 777-02-82.

Коронки для перфоратора — как выбрать и как работать, чтобы не «угробить» коронку.

Многие сталкивались с проблемой сверления в бетоне или кирпиче отверстий больших диаметров, как правило, свыше 30 мм. Буры, подходящие к обычному перфоратору, бывают максимум 26 мм, так что ими более и не высверлить. Чем же тогда работать, если нужно отверстие, к примеру 50 мм?

Чаще всего необходимость в больших дырах возникает при прокладке сквозь стену труб или когда нужно сделать отверстие под розетку.

В таких работах нам поможет коронка для перфоратора, основное предназначение которой — проделывать именно большие диаметры отверстий в кирпиче и бетоне.

Коронка изготовлена из металла, по основанию которого мы видим твердосплавные пластинки из победита(твердый сплав ВК8), которыми, собственно, отверстие и сверлится. Коронки бывают разных размеров, все-таки спектр работ очень обширен. Минимальный диаметр — 35 мм и заканчивая очень большими диаметрами 110 и 120 мм.

Чаще всего домашнему мастеру бывает нужно просверлить отверстие для розеток, при монтаже проводки в стену закладываются специальные коробки под провода. Какой размер коронки нужен для розеток? Тут все зависит от размеров коробки, чаще всего используется коронка на 68 мм, чуть реже на 70 и 75 мм.

SDS+ или SDS MAX?

Так как речь у нас идет о коронках для обычного домашнего перфоратора, хвостовик имеет разъем SDS+(плюс). Конечно, когда нужно просверлить очень большое отверстие диаметром 120 мм, требуется перфоратор помощнее, желательно с разъемом SDS Max. Оба вида хвостовиков представлены на фото, тот, который толще (верхний) — это и есть СДС Макс:

Для того, чтобы поставить коронку на такой перфоратор, достаточно будет купить специальный хвостовик с таким же разъемом. Купив его, вы снимаете с коронки стандартный хвостовик SDS+ и ставите другой. Резьба на коронке идет стандартная, поэтому хвостовики можно взаимозаменять.

Методика правильного сверления

Для начала пара важных советов:

- Так как коронка состоит из твердосплавных зубьев-напаек, то применение ударной функции НЕДОПУСТИМО! Напайки очень чувствительны к ударам. Так что, если будете пользоваться коронкой — отключите удар!

- Далее — твердый сплав очень чувствителен к перегреву, а потому давайте коронке остыть после 1-2 «дырочек». Тем самым вы продлите срок службы инструмента.

Иногда возникает необходимость сделать глубокое отверстие, к примеру, длиной 30 сантиметров и диаметром также большим, от 30-40 мм и выше. Все просто, воспользуйтесь также коронкой, правда придется докупить специальный удлиненный хвостовик, они бывают разной длины, начиная от 300 мм и больше.

Получается такая картина — знакомая нам уже коронка насажена на длинный хвостовик. Сверление происходит следующим образом — как только вы заглубились на всю длину коронки(как правило они идут длиной сантиметров 8), далее выбиваете высверленный бетон и продолжаете сверление. И так до тех пор, пока не возьмете нужную глубину.

Для отверстия глубиной 300 мм придется засверливаться на глубину коронки раз 5-7.

Из брендов для домашних работ вполне можно рекомендовать дешевые варианты, для небольшого ремонта они вполне «потянут». Такие фирмы, как Энкор, Matrix, Fit и другие китайские. Более менее хватает, да и стоят копейки по сравнению с профессиональными типа Hilti или Bosch.

На видео ниже мастер работает Матриксовской коронкой, как он говорит, что она неплоха, но сильно нагревается. Если давать остывать — будет нормуль.

Оно имеет свойство тупиться, поэтому его можно поменять. Тут уже все зависит от хвостовика, смотрите внимательнее, коническое ли сверло или цилиндрическое. Как правило, в стандартной коронке в сборе идет обычное цилиндрическое. Если же вы покупали отдельно удлиненный хвостовик, то там очень вероятно, будет коническое сверло. Так что сначала узнаёте, какое сверло стоит, потом идете в магазин и покупаете с нужным хвостовиком (простое по бетону), диаметр скорее всего будет 8 мм, он встречается чаще всего.

Как сделать захват для газобетона своими руками

Вес самого применяемого газоблока размером 600*200*300 мм составляет 28 кг, а самого крупного 600*250*500 мм – и все 58 кг. Для мужчины три десятка килограмм не является неподъёмным весом, но учитывая, что на стройке за день приходится «перелопатить» не один кубометр кладочного материала, да ещё поднимать его на высоту стены или на второй этаж, дело становится весьма утомительным. Брать помощника накладно, да и носить вдвоём неудобно, а чтобы решить эту проблему, нужен захват для газобетонных блоков. Рассмотрим, что это за приспособление, и можно ли его сделать самостоятельно.

- Что такое захват для газобетонных блоков

- Конструкция устройства

- Захват-клещи

- Захват-телескоп

- Поперечный зажим

- Продольный захват

- Как самостоятельно сделать захват

- Чертеж и размеры

- Подготовка инструментов и материалов

- Монтаж пошагово

- Как избежать ошибок при изготовлении

- Что лучше — купить или сделать захват самостоятельно

- Достоинства и недостатки инструмента

- Заключение

- Калькулятор дома из газобетона

Что такое захват для газобетонных блоков

Захват для блоков газобетона представляет собой механическое приспособление с зажимом и удобной рукояткой, с помощью которого можно фиксировать и перемещать гладкие прямоугольные камни.

Существуют блоки с захватными карманами, за которые можно браться руками и перемещать блок, но в этом случае его приходится нести впереди себя. А это неудобно, если движение осуществляется больше чем на пару метров – и тем более, если на высоту.

Специальное приспособление для переноски газобетонных блоков позволяет нести данный груз, как чемодан, и очень облегчает каменщику процесс работы. Ещё несколько лет назад захваты использовались исключительно на крупных стройках, а сейчас их различные версии предлагаются почти всеми газобетонными компаниями. Многие производители инструмента тоже наладили их выпуск, средняя цена ручной версии в середине 2020 года – порядка 1800 руб.

Конструкция устройства

Внешний вид захватов для газобетонных блоков от разных производителей может отличаться, однако, принципиальных вариантов конструкции всего два:

Захват-клещи

Этот захват для газобетона представляет собой пару симметричных по размеру и расположению рычагов, образующих своеобразные клещи. Они имеют удобный изгиб и соединены по центру болтом по типу ножниц. С того конца, который фиксируется на блоке, есть захватные пластины. С противоположной стороны рычаги соединены смещающейся рукояткой. Обжим происходит под собственным весом блока, в момент поднятия ручки.

Захват-телескоп

Второй захват по газобетону имеет принципиально другую конструкцию, больше похожую на струбцину. У него есть направляющая, по которой движутся захватные губки. Одна из них фиксируется стопором, а вторая отодвигается как телескоп с помощью пружинного механизма.

В принципе, в качестве захвата для газоблока можно использовать и обычную струбцину, если у вас имеется инструмент нужного размера.

Перенос блока струбциной

Перенос блока струбциной

Как клещеобразные, так и телескопические захваты бывают поперечными и продольными, и вот в чём разница между ними.

Поперечный зажим

Поперечно устанавливаемый захват для блоков газобетона, своими руками изготовленный, или в заводском исполнении, обхватывает блок по ширине. Он очень удобен для перемещения блоков одним человеком: поднимать изделие вверх приходится двумя руками, но переносить можно и одной.

Продольный захват

Зажим для газобетона, имеющий более длинные рычаги, можно использовать не только для поперечного захвата, но и для продольного. Это даёт возможность нести блок не одному, а вдвоём, если он имеет большой формат и весит почти 60 кг. Как вариант, можно нести сразу несколько блоков меньшего размера.

Продольные захваты для ручного использования чаще всего имеют телескопическую конструкцию. Вариант-клещи при увеличении длины рычагов становится слишком громоздким. Эту конструкцию в основном используют для изготовления крановых захватов, которые перемещают не по одному блоку, а целые поддоны.

Загрузку блоков на паллеты производят рабочие, и они обычно пользуются ручными поперечными приспособлениями.

Как самостоятельно сделать захват

Чертежи, с помощью которых можно бы сделать захват для газоблока своими руками, найти довольно трудно. Но если человек любит и умеет работать с металлом, ему не составит труда набросать эскиз желаемого инструмента. Можно взять за основу один из чертежей захватов для крана, которых полно в интернете, и переработать под нужный размер.

Чертеж и размеры

Ниже представлен вариант такой схемы, по которой можно изготовить приспособление для переноски блоков шириной 400 мм:

Подготовка инструментов и материалов

В основном, за самостоятельное изготовление каких бы то ни было приспособлений берутся люди, у которых есть гараж-мастерская, а в нём — остатки металлопроката: обрезков труб и уголков, листовой и полосовой стали, арматуры, всевозможных болтов и гаек. Если придётся покупать то одно, то другое, смысла в такой работе не будет никакого – во всяком случае, с точки зрения бюджета. Гораздо проще тогда купить захват в заводском исполнении.

Если всё же решили сделать инструмент сами, для работы потребуется:

- Две стальные пластинки, размер: 400мм длина*30 мм ширина*3 мм толщина (по толщине и ширине могут быть небольшие вариации в большую сторону).

- Одна такая же пластина, но длиной 345 мм – для рукоятки.

- 7 штук болтов 5*16 мм, плюс гайки и контргайки к ним.

- Отрезки уголка 40*40*50 мм.

Из инструментов нужна будет УШМ или другой пила по металлу, рожковые ключи по размеру болтов и гаек, дрель со свёрлами 6 и 8 мм.

Монтаж пошагово

- Пластины, из которых будут изготавливаться захватные рычаги, требуется изогнуть. Для этого от краёв отмеряем 167 мм и делаем пропилы, которые уже после сборки будут завариваться.

- Отступив от прорезей 33 мм в сторону длинного конца, насверливаем отверстия под центральный крепёж (диаметр 6 мм).

- Совместив две пластины по отверстию, скрепляем их болтом. Во избежание самопроизвольного откручивания, фиксируем болт не только гайкой, но и контргайкой.

- Из более короткой пластины делаем рукоятку, на которой требуется отметить точки сверления под крепёж. Для этого разводим до упора концы рычагов и прикладываем к ним полосу. Там, где будут болты, ставим метки. Диаметр отверстий тоже 6 мм.

- Для того, чтобы рычаги могли свободно перемещаться, на них надо сделать прорези шириной 8 и длиной 16 мм, по которым, как по направляющей, будут двигаться болты. Делается это путём насверливания нескольких отверстий кряду.

- Чтобы удобно было держать рукоятку захвата, на планку можно одеть кусок эластичной трубки.

Как избежать ошибок при изготовлении

К нижним краям рычагов привариваются уголки — они послужат захватными губками клещевого механизма, с их помощью и осуществляется фиксация инструмента. Чтобы при подъёме и переносе газобетонных изделий наиболее точно обеспечить прилегание уголков, их полки нужно приложить к граням блока и приваривать к рычагам прямо на месте.

Для лучшего контакта захвата для газобетонных блоков с переносимым изделием, на внутренние поверхности полок уголков желательно наклеить резину.

Что лучше — купить или сделать захват самостоятельно

Купить, конечно, всегда проще, особенно когда под рукой нет ни нужного металла, ни навыков работы с ним. Заводские приспособления нередко бывают регулируемыми, с их помощью можно переносить как блоки шириной 100, так и 400 мм. Это первый, и очень большой плюс. Второй заключается в том, что металл, из которого сделан захват, покрыт антикоррозийным составом либо сделан из оцинкованной стали.

Если инструмент нерегулируемый, а нужного размера в продаже тоже нет или он стоит слишком дорого (захват Итонг, например, на август 2020 г. стоит 4800 руб.), придётся делать захват самостоятельно или заказывать в мастерской.

Захват для пеноблоков – приобрести или изготовить

Вес одного газобетонного блока составляет 27-30 кг. Такой вес вполне под силу поднять и перенести любому мужчине. Однако при строительстве дома из газобетона используется более несколько десятков кубометров таких блоков, и каждый нужно не просто принести к месту укладки, а поднять на высоту. Можно пригласить помощника, но нести один газоблок вдвоем совсем неудобно. Именно для таких случаев рекомендуется использовать зажимы или захваты для переноски газобетонных блоков.

Захват для газобетона — что это?

Захват для газобетонных блоков — это ручной инструмент, существенно упрощающий работу с материалом и повышающий производительность труда. Назначение приспособления — упрощение переноски и установки блоков при возведении стен. Еще 5-10 лет назад захваты использовались только на крупномасштабных стройках. Сегодня в любом строительном магазине можно купить металлический зажим для газоблока любого размера. Цена инструмента зависит от его типа, габаритной длины/ширины захвата, грузоподъемности, производителя.

Средняя цена захватного приспособления в Москве составляет:

- простой китайский инструмент для частного строительства — от 1500 рублей;

- зажим российского производства грузоподъемностью до 100 кг — от 2500 рублей;

- захват, который можно использовать с механическими подъемными механизмами — от 5000 рублей.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Несмотря на отличную функциональность, приспособление имеет простую конструкцию. Захват можно сделать самостоятельно, чтобы не тратить деньги на покупку заводского инструмента.

О том, как сделать захват своими руками, расскажем ниже.

Что лучше — купить или сделать захват самостоятельно

Купить, конечно, всегда проще, особенно когда под рукой нет ни нужного металла, ни навыков работы с ним. Заводские приспособления нередко бывают регулируемыми, с их помощью можно переносить как блоки шириной 100, так и 400 мм. Это первый, и очень большой плюс. Второй заключается в том, что металл, из которого сделан захват, покрыт антикоррозийным составом либо сделан из оцинкованной стали.

Если инструмент нерегулируемый, а нужного размера в продаже тоже нет или он стоит слишком дорого (захват Итонг, например, на август 2020 г. стоит 4800 руб.), придётся делать захват самостоятельно или заказывать в мастерской.

Конструкция и принцип работы

Конструктивно зажим-переноска для штучных материалов представляет собой приспособление из 4 выгнутых рычагов, расположенных «ножницами». Между собой элементы скрепляются с помощью шарнирного соединения, обеспечивающего подвижность. Многофункциональные захваты дополнительно имеют кольцо для подвешивания на крюк грузоподъемного механизма.

Принцип работы инструмента: нижние концы рычагов с зажимными пластинами захватывают газоблок с двух сторон, под действием веса блока происходит уплотнение зажима. Прочность захвата возрастает с увеличением массы переносимого материала. То есть, чем тяжелее блок, тем меньше шансов, что он выскользнет.

Для выполнения захвата газобетонного блока нужно сделать следующее:

- подвести инструмент к блоку с обеих сторон;

- поставить в верхнее положение стопор;

- аккуратно поднять захват с грузом.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Газоблок зажимается автоматически в момент подъема под действием гравитации. Падение груза исключается.

Для освобождения блока нужно:

- опустить газоблок на поверхность;

- перевести стопор в положение вниз;

- поднять инструмент без груза.

Принципы работы и разновидности устройств

Принцип работы такого приспособления для газоблока следующий: при сближении верхних торцов двух перекрещенных металлических рычагов нижние концы обжимают блок, тем самым давая возможность передвигать его на некотором расстоянии от себя, поднимать на высоту длины рычагов, и даже перемещать сразу несколько блоков, обжимая их по высоте и ширине – все зависит от размеров рычажного устройства. Рычаги соединяются на перекрестье болтовым соединением, и длина воздействующих и рабочих рычагов зависит от условий применения.

Используя захват для газоблоков, можно быстро и удобно не только создавать подготовленное рабочее место, но и производить кладку на клеевой или цементный раствор. Промышленные приспособления имеют антикоррозийную полимерную защиту, но и самодельный захват для блоков будет служить настолько долго, насколько это будет нужно, в силу простоты и надежности конструкции.

Конструктивно механические приспособления могут быть двух типов: поперечными и продольными. Поперечная конструкция промышленного исполнения производится в трех размерных вариантах: для обжимания блоков размерами 250 х 300 мм, 350 х 400 мм и 450 х 500 мм. Продольные конструкции имеют диапазон обжима только 600 х 650 мм.

Поперечная конструкция отличается устройством от продольного механизма. Поперечный захват представляет собой пару поперечных симметричных рычагов для рук. Конструкция устроена таким образом, чтобы можно было прочно зажать и перенести на требуемое расстояние (или поднять) газо- или пеноблоки подходящего размера, то есть, на ширину раскрытия захвата. Приспособление поперечной конструкции предназначено для пользования одним рабочим с удерживанием веса обеими руками.

Продольным обжимным устройством удобнее работать вдвоем, при этом блок удерживается в приемнике под собственным весом. Чтобы пористая и легко повреждаемая поверхность газоблока не царапалась и не скалывалась металлом рычагов, на рабочие поверхности наносится специальное защитное покрытие, а в самодельных захватах для этой цели можно использовать резиновые шины-накладки на рабочую часть.

Если строится дом большой площади, то в целях экономии стройматериалов и времени строительства для возведения стен используются блоки не стандартных, а бо́льших размеров, и для перемещения таких блоков изготавливаются захваты с выемками, расширяющими объем приемника. Для индивидуального строительства такие устройства неактуальны, так как стоимость укрупненных блоков выше стандартных, и под типовые проекты размеры этих изделий также не подходят.

Поэтому в частном строительстве чаще всего используют ручные прямоугольные конструкции захватов. То есть, блоки для укладки ряда должны быть стандартными прямоугольными, что позволяет расходовать минимальное количество клеевого состава.

Виды захватов

Подъемные приспособление для переноски газобетонных блоков бывают двух типов: продольные и поперечные. Каждый тип захватов имеет разную конструкцию и назначение.

Поперечный зажим

Позволяет удерживать газобетон силами одного человека, если он использует сразу две руки. Заводские инструменты этого типа выпускаются с тремя диапазонами длины захвата: 250-300 мм, 350-400 мм, 45-50 мм. При выборе поперечного зажима нужно учитывать размеры газоблока, с которым предстоит работать.

Продольный захват

Применяется для перемещения газобетона двумя людьми. Этот тип инструмента можно использовать для подъема сразу нескольких блоков. Стандартный размер длины захвата — 600-650 мм, то есть приспособление является универсальным и может использоваться для любых материалов.

При выборе захвата следует обратить внимание на наличие резиновых накладок на зажимных пластинах. Накладки защищают поверхность блоков от царапин металлическими пластинами.

Захват – держатель для блоков

На стройку ожидается поступление около 1500 бетонных блоков. Очень тяжелая. Что касается работы с ними, есть определенный нюанс. Ухват достаточно надежный, чтоб поднять их с паллеты. Можно взять двумя руками за отверстия и приподнять. Но укладка производится отверстиями книзу, а там не за что их брать. Если возьмём под ней с блока, получается, что рука ложится на раствор. Это неудобно. Каждый блок подтыкается к раствору, нанесенному на предыдущий блок.

Мастер посмотрел в интернете наиболее подходящий и захваты, захотелось сделать самостоятельно. Столкнулся с нюансами при их изготовлении.

Из-за большого количества блоков сделали два захвата одного размера. Они на этом объеме должны оправдать себя полностью. При выборе типа захватов брался расчёт на удобство использования, то есть минимум телодвижений, максимум пользы. Взяли и подняли блок. Немаловажна толщина пластины зацепной части, она должна быть минимальной, но всё же оно составляет порядка 5 мм. Вырезали из швеллера, чтобы могли спокойно пропихнуть в щель. И либо взять блок, либо, нанесенному раствору подставить. Все блоки в паллетах приходит с отверстиями кверху. Нужно переворачивать перед укладкой. А на таком весе лучше работать с наименьшим количеством телодвижений. Для этого как раз сила захвата приспособления играет немаловажную роль.

Посмотрите товары для изобретателей. Ссылка на магазин.

В силу этого захвата достаточно, чтобы ухватить блок сбоку и перевернуть его за один раз на 180 градусов. Прежде чем скажем по нюансам изготовления, рассмотрим, на что он способен. Выложили порядка сотни блоков. Ещё ни один из них не дал намека, что он может соскочить с зацепа.

Техника безопасности. Под груз руки-ноги не пихаем, голову не подставляем. Над головой блок не держим. Это устройство не то что имеет право на существование, а при работе с подобными тяжестями просто необходимо!

Электроника для самоделок вкитайском магазине.

По поводу силы захвата. Хватает зажать два блока так, чтобы они не выворачиваются и не соскакивают в бок.

При выборе зацепа играла роль высота его относительно блока. Чем меньше, тем больше имеем возможность выше поднять на укладку.

Продолжение видео урока с 4 минуты. Shayter Andrey.

Ещё одна интересная конструкция захвата держатели для газосиликатных блоков. В качестве бонуса еще несколько приспособлений, полезных для строителей.

LavicDecor. Есть материал о станке для создания шлакоблоков.

А эта статья пригодится, чтобы быстро класть блоки.

Как сделать захват для газобетона своими руками

Предлагаем подробную инструкцию по изготовлению зажимного механизма для газобетонных блоков:

Шаг №1: Ищем чертеж

Рекомендуем использовать простой чертеж, разработанный ООО «Стропканат»:

На чертеже А(мин) — это размер газоблока, В(мах) — максимальная ширина захвата до закручивания стопора.

Шаг №2: Готовим материалы и инструменты

Для изготовления приспособления нужны:

- 2 стальные пластины шириной 30-50 мм, длиной — равной длине блока;

- 1 пластина для хвата длиной 350 мм;

- 2 металлических уголка №40;

- 7 болтов 7*16 мм;

- 7 пар гайка-контргайка;

- электрическая дрель со сверлами по металлу;

- ножовка по металлу;

- набор гаечных ключей;

- сварочный аппарат.

Шаг №3: Выполняем монтаж

- На пластинах, отступив на 150-160 мм от края, выпиливаем поперечные пазы для будущих рычагов.

- В 35 мм от прорезей в сторону длинной стороны просверливаем отверстия размером 6 мм для центральной оси вращения стопора.

- В просверленные отверстия вставляем рычаги и крепим с помощью болта: гайку — немного не докручиваем, контргайку — на «стоп»-резьбу.

- Аналогично соединяем остальные крепления.

- Делаем разметку отверстий для хвата: пластину 350 мм прикладываем к разведенным концам рычагов, на местах перекрещивания отмечаем точки.

- На размеченных точках делаем отверстия под болты размером 6 мм.

- На торцах рычагов делаем 3 отверстия в ряд размером 8 мм, чтобы получились пазы размером 15-16 на 8 мм.

- К нижним концам рычага под углом 90 градусов привариваем уголки №40, выполняющие функцию клещей.

- Завариваем все пазы и испытываем механизм.

Приспособления для нанесения клея на газобетон

Отдельно стоит отметить инструмент для быстрого и равномерного нанесения клея на газобетонные блоки. От него во многом зависит долговечность и прочность кладки.

Материалом изготовления устройства является металлический лист из полированной оцинкованной стали. Толщина листа позволяет работать с тяжелыми растворами при их распределении по вертикали и горизонтали. При этом форма и ширина кельмы зависит от типа выполняемой работы.

К преимуществам устройства относят следующее:

- способность наносить тонкий слой клея – до 0,3 см;

- обеспечивает равномерный клеевой слой на всей поверхности;

- исключает при нанесении попадание состава на боковые поверхности блоков.

Каретка позволяет равномерно распределять клеевой раствор необходимой толщины на горизонтальную прямолинейную плоскость. Во время работы может потребоваться шпатель диной 6 см. С его помощью затирают сколы и швы на поверхности кадки.

Захват для пустотелых плит

- Предназначен для подъема и перемещения пустотелых плит шириной 1200мм, не имеющих точек зацепа

- Изготавливаются в 2-х вариантах:

- тип А — ручной

- тип В — полуавтоматический

| Обозначение | Рабочая нагрузка пары, кг | Вес кг |

| Z-PL-3,0 | 3000 | 130 |

| Z-PL-4,0 | 4000 | 170 |

| Z-PL-5,0 | 5000 | 200 |

| Обозначение | Рабочая нагрузка пары, кг | Вес кг |

| ZA-PL-3,0 | 3000 | 180 |

| ZA-PL-4,0 | 4000 | 220 |

| ZA-PL-5,0 | 5000 | 260 |

Арматурогиб

Эта приспособа пригодится уже на самых первых этапах стройки. Кто-то гнет арматуру голыми руками, а ведь можно быстро изготовить самодельный мини-станок для загиба арматуры.

Есть много исполнений такой приспособы, по сути это просто рычаг с упорами для арматуры. Самый простой вариант можно изготовить из обрезка трубы, гаражной петли и уголка.

Труба приваривается к уголку. Делается отверстие, куда будет вставляться половинка гаражной петли. К петле приваривается ручка из уголка. Из обрезков уголка приваривается ограничитель для загиба.

Захват для пеноблоков – приобрести или изготовить

Вес одного газобетонного блока составляет 27-30 кг. Такой вес вполне под силу поднять и перенести любому мужчине. Однако при строительстве дома из газобетона используется более несколько десятков кубометров таких блоков, и каждый нужно не просто принести к месту укладки, а поднять на высоту. Можно пригласить помощника, но нести один газоблок вдвоем совсем неудобно. Именно для таких случаев рекомендуется использовать зажимы или захваты для переноски газобетонных блоков.

Захват для газобетона — что это?

Захват для газобетонных блоков — это ручной инструмент, существенно упрощающий работу с материалом и повышающий производительность труда. Назначение приспособления — упрощение переноски и установки блоков при возведении стен. Еще 5-10 лет назад захваты использовались только на крупномасштабных стройках. Сегодня в любом строительном магазине можно купить металлический зажим для газоблока любого размера. Цена инструмента зависит от его типа, габаритной длины/ширины захвата, грузоподъемности, производителя.

Средняя цена захватного приспособления в Москве составляет:

- простой китайский инструмент для частного строительства — от 1500 рублей;

- зажим российского производства грузоподъемностью до 100 кг — от 2500 рублей;

- захват, который можно использовать с механическими подъемными механизмами — от 5000 рублей.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Несмотря на отличную функциональность, приспособление имеет простую конструкцию. Захват можно сделать самостоятельно, чтобы не тратить деньги на покупку заводского инструмента.

О том, как сделать захват своими руками, расскажем ниже.

Приспособление для кладки блоков

Самодельное приспособление придумано для упрощения кладки шлакоблоков. При отсутствии опыта достаточно сложно выдержать одинаковую по толщине линию шва. Поэтому постоянно приходилось снимать шлакоблоки, подкидывать или выравнивать слой раствора. С учетом веса шлакоблока получалась трудоемкая операция, да и времени она занимала много.

Захотелось придумать приспособление, облегчающее кладку блоков. В результате получились салазки из двух труб диаметром 15 мм, закрепленных двумя профилями 40х20 мм. Один профиль приварен на торцах труб, второй – с небольшим отступом, чтобы приспособление было жестко зафиксировано. Длина труб от свободного края до первого профиля больше длины шлакоблока примерно на 150 мм.

Укладка шлакоблоков с помощью приспособления

Приспособление укладываем профилями вверх.

Набрасываем раствор, выравниваем по высоте труб приспособления.

Раствор должен быть средней густоты, чтобы блок своим весом его не выдавливал. Затем с отступом на палец укладываем шлакоблок.

В сторону вытаскиваем салазки без лишних усилий.

С помощью уровня постукиванием молотка выравниваем шлакоблок (сам он ровно не ляжет). Внешняя сторона выравнивается по натянутому шнуру. Идеальная точность не нужна, потому что стена будет облицовываться.

Примечание: вытаскивая салазки, блок надо придерживать рукой.

Укладываем следующий блок, мастерком выравниваем уровень раствора. После этого заполняем раствором швы между блоками. При кладке с помощью такого приспособления решена и проблема выставления углов – блоки не сдвигаются по горизонтали.

Конструкция и принцип работы

Конструктивно зажим-переноска для штучных материалов представляет собой приспособление из 4 выгнутых рычагов, расположенных «ножницами». Между собой элементы скрепляются с помощью шарнирного соединения, обеспечивающего подвижность. Многофункциональные захваты дополнительно имеют кольцо для подвешивания на крюк грузоподъемного механизма.

Принцип работы инструмента: нижние концы рычагов с зажимными пластинами захватывают газоблок с двух сторон, под действием веса блока происходит уплотнение зажима. Прочность захвата возрастает с увеличением массы переносимого материала. То есть, чем тяжелее блок, тем меньше шансов, что он выскользнет.

Для выполнения захвата газобетонного блока нужно сделать следующее:

- подвести инструмент к блоку с обеих сторон;

- поставить в верхнее положение стопор;

- аккуратно поднять захват с грузом.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Газоблок зажимается автоматически в момент подъема под действием гравитации. Падение груза исключается.

Для освобождения блока нужно:

- опустить газоблок на поверхность;

- перевести стопор в положение вниз;

- поднять инструмент без груза.

Арматурогиб

Эта приспособа пригодится уже на самых первых этапах стройки. Кто-то гнет арматуру голыми руками, а ведь можно быстро изготовить самодельный мини-станок для загиба арматуры.

Есть много исполнений такой приспособы, по сути это просто рычаг с упорами для арматуры. Самый простой вариант можно изготовить из обрезка трубы, гаражной петли и уголка.

Труба приваривается к уголку. Делается отверстие, куда будет вставляться половинка гаражной петли. К петле приваривается ручка из уголка. Из обрезков уголка приваривается ограничитель для загиба.

Виды захватов

Подъемные приспособление для переноски газобетонных блоков бывают двух типов: продольные и поперечные. Каждый тип захватов имеет разную конструкцию и назначение.

Поперечный зажим

Позволяет удерживать газобетон силами одного человека, если он использует сразу две руки. Заводские инструменты этого типа выпускаются с тремя диапазонами длины захвата: 250-300 мм, 350-400 мм, 45-50 мм. При выборе поперечного зажима нужно учитывать размеры газоблока, с которым предстоит работать.

Продольный захват

Применяется для перемещения газобетона двумя людьми. Этот тип инструмента можно использовать для подъема сразу нескольких блоков. Стандартный размер длины захвата — 600-650 мм, то есть приспособление является универсальным и может использоваться для любых материалов.

При выборе захвата следует обратить внимание на наличие резиновых накладок на зажимных пластинах. Накладки защищают поверхность блоков от царапин металлическими пластинами.

струбцина-захват для газосиликата. | Сделай Сам www.sdelay.tv

скоро начинается сезон строительства.

для удобства кладки и перемещения газосиликатного блока беобходим струбцина-захват . либо покупать блок с имеющимся захватом- что весьма дороже. хотя в большинстве случаев люди и голыми руками работают на ура и флаг им в руки:)

как и все мои самоделки, данная изготавливалась из того что есть под руками.

в данном случаи крепежная пластина 120*270*6мм

разметилась на две равные части

и разрезалась. в этоге вышло 2ве равные пластины примерными размерами: 2720*60*6мм из них будет изготовлен непосредственный захват, клещи.

к одной из пластин привариваем гайку, ровно по центру. к другой профиль, в моем случае 20*40*1,5мм.

гайку берем из расчета внутреннего прстранства профиля. в моем случае 30мм. керним и просверливаем по центру 8,5мм сверлом. изготавливаем «завес».

размечаем , керним и просверливаем профиль. с одного краю будет фиксироваться завес с пластиной с другой крепиться пластина .

размер профиля(длинну) берем из расчета ширины газосиликати. в моем случае 400*625*250-газосиликат значит профиль =400мм.

вот так должна располагаться «завес»

ну как то так. кто не понял из описания, надеюсь сообразит по собраной конструкции.общий процесс сборки инструмента.

после малярки выглядит так. для работы двумя руками требуется две струбцинки:)))

принцмп работы таков))):

— берем ее в руку вот так)))

опускаем на блок. и берем рукой за ручку.

поднимаем и несем. все очень надежно, сверх удобно и практично))) для укладки блока, из-за большого весса, для удобства требуется два захвата.

у няумечки не балять не ручки не плечки.

Всем удачи друзья «очумелкины»

Как сделать захват для газобетона своими руками

Предлагаем подробную инструкцию по изготовлению зажимного механизма для газобетонных блоков:

Шаг №1: Ищем чертеж

Рекомендуем использовать простой чертеж, разработанный ООО «Стропканат»:

На чертеже А(мин) — это размер газоблока, В(мах) — максимальная ширина захвата до закручивания стопора.

Шаг №2: Готовим материалы и инструменты

Для изготовления приспособления нужны:

- 2 стальные пластины шириной 30-50 мм, длиной — равной длине блока;

- 1 пластина для хвата длиной 350 мм;

- 2 металлических уголка №40;

- 7 болтов 7*16 мм;

- 7 пар гайка-контргайка;

- электрическая дрель со сверлами по металлу;

- ножовка по металлу;

- набор гаечных ключей;

- сварочный аппарат.

Шаг №3: Выполняем монтаж

- На пластинах, отступив на 150-160 мм от края, выпиливаем поперечные пазы для будущих рычагов.

- В 35 мм от прорезей в сторону длинной стороны просверливаем отверстия размером 6 мм для центральной оси вращения стопора.

- В просверленные отверстия вставляем рычаги и крепим с помощью болта: гайку — немного не докручиваем, контргайку — на «стоп»-резьбу.

- Аналогично соединяем остальные крепления.

- Делаем разметку отверстий для хвата: пластину 350 мм прикладываем к разведенным концам рычагов, на местах перекрещивания отмечаем точки.

- На размеченных точках делаем отверстия под болты размером 6 мм.

- На торцах рычагов делаем 3 отверстия в ряд размером 8 мм, чтобы получились пазы размером 15-16 на 8 мм.

- К нижним концам рычага под углом 90 градусов привариваем уголки №40, выполняющие функцию клещей.

- Завариваем все пазы и испытываем механизм.

Сложности с проездом длинномеров на участок

Некоторые коттеджные посёлки не разрешают въезд на свою территорию длинномерного транспорта, в то время как самый популярный способ перевозки газобетона – с помощью фур (стандартная длина прицепа – 13,5-14 м, общая длина с тягачом – до 24 м). Кроме того, фурам нередко сложно или вообще невозможно заехать в старый дачный поселок с узкими дорогами. Заказчик обязательно должен заранее сообщить дистрибьютору или перевозчику об этих особенностях, чтобы совместно выбрать оптимальный способ доставки.

Среди таких способов:

- Фура останавливается на площадке за пределами посёлка. А от неё до участка паллеты перевозит небольшой грузовик с манипулятором.

- Груз привозят на оснащённом манипулятором тягаче с полуприцепом. Машина также паркуется за границей поселка. Далее к участку проезжает только тягач, разгружается, а затем возвращается к полуприцепу, переносит паллеты с него в свой кузов, снова подъезжает к участку и разгружается.

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Какие материалы используют?

Классика армирования газобетонных стеновых конструкций — это установка стальных стержней с гладкой или профилированной поверхностью. Российский строительный рынок предлагает новые более эффективные армирующие материалы:

Захват для пеноблоков – приобрести или изготовить

Для экономии сил по переноске блочного материала рекомендуется воспользоваться особым приспособлением. Оно отличается простотой конструкции, придает тяжеловатому блоку схожесть с ручной кладью. Для переноски достаточно ухватить его приспособлением за рукоятку и отнести в предназначенное для него место. Если вами принято решение строить дом своими силами, то захват для пеноблоков поможет вам существенно увеличить скорость выполнения работ.

![]()

Конструкция устройства, принцип работы

Приспособление состоит из четырех рычагов выгнутого типа, имеющих шарнирное соединение. Его можно подвешивать на крюк подъемника, если имеется специальная серьга, и перемещать сразу несколько блоков.

Груз зажимается автоматически в момент подъема. Сила обжатия зависит от веса и соотношения захватных лап. Самопроизвольное выпадение блоков исключается.

Чтобы выполнить захват материала, следует:

- навесить устройство на балочный крюк, подвести под груз;

- перевести в верхнее положение стопорный крюк;

- поднять приспособление вместе с грузом, переместить в нужное место.

Для освобождения груза:

- устройство опускается на поверхность;

- стопор переводится вниз;

- захват поднимается без блоков.

![]()

Виды захватов

Приспособление представляет собой универсальное устройство клешневого типа. Его используют при строительных работах и в иных отраслях промышленности. С помощью такого захвата можно без проблем переносить грузы к месту предназначения. Щеки захвата оснащены накладками, предупреждающими механические повреждения материала. В соответствии с ГОСТом захват изготавливается из качественного стального материала, покрывается желтой краской.

С помощью такого приспособления можно снимать блоки с поддонов, переносить, устанавливать в штабель, загружать на транспортное средство.

Инструмент делится на две группы:

- поперечный – им можно удерживать и переставлять блок одному, действуя двумя руками. Переноска возможна одной рукой;

- продольный – обжимает материал, переносить который приходится с напарником. Инструмент отличается более крупными размерами, можно перенести несколько блоков одновременно.

Первая группа может иметь один из 3-х размеров по захвату – 25 – 30, 35 – 40, 45 – 50. Вторую изготавливают всего в одном варианте – 60 – 65.

Следует отметить, что устройства каждого вида разнятся. Поперечный комплект состоит из двух симметрично расположенных захватов. Механизм такой, что можно ухватить и перенести один блок определенного размера, соответствующего диапазону устройства.

Актуальней применять ручные захваты для блоков, имеющих ровные поверхности. Их конфигурация снижает расход клеевого состава, но возникают некоторые сложности в перемещении материала. Захватное устройство не только облегчит ваш труд, но и поможет создать качественную кладку благодаря высокой точности установки блочного материала.

Выбирая подходящий инструмент, рекомендуется предварительно определиться с толщиной газосиликатных стен.

Как работает приспособление

Инструмент действует следующим образом. Два рычага, расположенных симметрично, соединены болтовым креплением, как ножницы. Верхние части торцов, сближаясь, передают усилия на противоположные (нижние) рычажные концы, которыми обхватываются с двух боков блочные ребра.

![]()

От воздействия гравитации (собственной массы пеноблочного материала), обжимание усиливается, надежность захвата создает возможность для переноски блока, перестановки его или поднятия на определенную высоту.

Если рычаги длинные, или два инструмента соединены поперечно ручкой, появляется возможность переносить сразу несколько блоков. Правда, в этом случае вам потребуется помощь напарника.

В регулируемом захвате для пеноблоков длину верхнего или нижнего рычага можно менять, учитывая предстоящее применение инструмента.

Для индивидуального строительства применяют стандартные блоки с прямоугольными формами, поэтому чаще всего используют обычную конструкцию захватного устройства.

![]()

Основные достоинства инструмента

Как следует из паспорта на приспособление, захват для пеноблоков обладает следующими преимуществами:

- быстро захватывает и освобождает блочный материал;

- не наносит блоку повреждений, гарантирует его сохранность во время перемещения;

- полностью удовлетворяет правилам техники безопасности;

- довольно прочный инструмент, но собственный вес не слишком большой;

- полностью заменяет ручной труд во время погрузочно-разгрузочных работ.

Приобрести или изготовить – что выгодней?

На рынке строительных материалов можно приобрести захват заводского изготовления, имеющий специальное покрытие против коррозийных образований. Представлен он тремя видами конструкций поперечного типа:

- под блок 25 х 30 см;

- 35 х 40 см;

- 45 х 50 см.

![]()

Продольный вариант конструкции можно найти только на размер 60 х 65 см.

Стоимость захвата составляет от 1 500 рублей.

К сожалению, в продаже инструмент бывает не постоянно, а строительные сроки частенько поджимают, либо необходим другой инструмент. Каждому известно, что в это время учитывается каждый рубль финансового бюджета, который предназначен для приобретения материалов. А вот нехитрое приспособление можно изготовить самостоятельно, изучив схемы его устройства.

Вам для этого потребуются полоса металла, гайки с шурупами, свободное время и желание. Тем более, что нужный инструмент найдется всегда – электродрель и ножовка по металлу.

Делаем захват самостоятельно

Лучше всего предварительно найти в интернете чертежи захвата для пеноблоков. Работы будут выполняться в такой последовательности:

- Берем пластины, отмеряем от края 16.7 см, делаем поперечные прорези. В этом месте будет изгиб будущих рычагов. По окончанию сборки прорези завариваются.

- Со стороны большей длины, в 3.3 см от прорези, высверливаем отверстие на 6 мм. Здесь будет устроена центральная ось вращения.

- Соединяем рычаги с помощью болта, гайку сильно не заворачиваем, накручиваем контрагайку. Таким образом создастся свободное вращение, раскручиваний не будет.

- Тем же способом соединяются остальные крепления.

- Готовим хват для рук. Чтобы разметить отверстия, пластинку прикладываем к верхним краям разведенных рычагов. На точках перекрестий намечаем места под отверстия (6 мм).

- Сверлом на 8 мм, в верхнем торце каждой пластины делаем ряд из нескольких дырок, чтобы получилась продольная прорезь, размер которой равен 1.6 х 0.8 см. Это даст возможность для беспрепятственного скольжения соединений и изменения параметров захвата в момент обжима или освобождения блочного материала.

- На нижние участки каждого рычажного элемента под прямым углом привариваются металлические уголки (40 мм), которые выполняют роль клещей. Размер их выбираем с учетом ширины газобетонного материала (от 10 до 15 см). Чтобы подгонка получилась максимально точной, уголки следует поочередно приложить к блочным ребрам, наложить на них нижние края «ножниц» и по месту приварить.

Чтобы инструментом пользоваться было удобно, на ручки необходимо надеть куски резинового шланга, обмотать их линолеумом.

В момент опускания захвата на блок, уголки обхватывают его стороны. Приподняв за ручку, мы в несколько раз усиливаем обжим, удерживая блок, словно клещами. И когда при укладке первого ряда такое приспособление не требуется, то с наращиванием высоты необходимость в нем увеличивается.

Чтобы поверхность блока не получала сколы, и захват был надежным, на рабочую поверхность уголков специалисты рекомендуют наклеивать кусочки резины.

Есть и другие модели, придуманные в народе и изготовленные своими руками, но принцип работы в каждом одинаков.

Заключение

Если предстоят большие объемы строительных работ, рекомендуем приобрести захват заводского изготовления. Проверенный инструмент поможет вам осуществить выгрузку блоков и их переноску на строительную площадку. При возведении небольшой хозяйственной постройки нет смысла тратить лишние деньги. Воспользовавшись советами специалистов, всегда можно изготовить самодельное устройство, которое ускорит процесс выполнения работ и существенно облегчит ваш труд. Тем более, что никаких сложностей процесс изготовления захвата не вызывает.