Ограждение кровли: ГОСТ и особенности монтажа барьерных конструкций

Конструкция крыши любого сооружения достаточно сложна, она состоит из множества элементов, которые взаимно дополняют друг друга, увеличивая ее прочность, надежность и долговечность. Опытные кровельные мастера отмечают, что важна не только несущая способность кровли, но и ее безопасность в процессе эксплуатации.

Кровельное ограждение является одним из важнейших факторов, обеспечивающих безопасное использование и обслуживание крыш, они монтируются на скатных и плоских кровлях. При отсутствии нормативных ограждений на кровле здание даже могут не допустить к эксплуатации. В этой статье мы расскажем про ГОСТ, который регламентирует монтаж ограждения, видах парапета и способах его обустройства.

Необходимость ограждений

Ограждение для кровли – обязательный элемент конструкции крыши, который обеспечивает ее безопасную эксплуатацию, ремонт и обслуживание. Согласно ГОСТ все кровли должны оборудоваться барьерными конструкциями, защищающими от схода снега, падения с высоты людей и предметов. Высоту заграждающего парапета определяет вид кровельной конструкции, уклон скатов и этажность здания. В зависимости от типа крыши ограждение кровли здания выполнят следующие задачи:

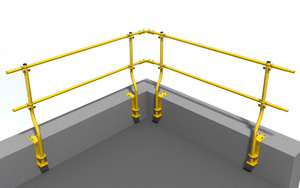

- На эксплуатируемые кровли, на поверхности которой можно постоянно находится, оборудовать места отдыха или даже разбивать сады, согласно ГОСТ выполняется крепление парапета, предотвращающего падения людей с высоты. Барьер безопасности должен быть достаточно высоким, чтобы обеспечивать безопасную эксплуатацию здания.

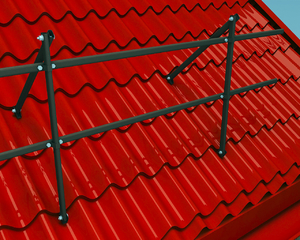

- На неэксплуатируемые скатные крыши также выполняется монтаж кровельного ограждения. Однако, его основная функция – не защита от падения людей с высоты, а снегозадержание. Ограда, устанавливаемая вдоль кровельных свесов, помогает удержать от падения снежные массы, скапливающиеся на поверхности ската.

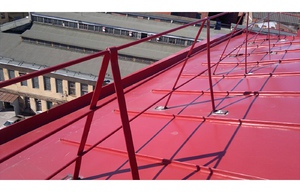

Обратите внимание! Кровельное же ограждение со снегозадержателем может иметь разнообразную конструкцию и расцветку. Чаще всего оно представляет собой сварную конструкцию из стальных труб или уголков, устанавливаемую вдоль края свеса. Благодаря аккуратному внешнему виду, барьерные конструкции делают эксплуатацию кровли здания более безопасной, но не портят ее внешний вид.

Функции ограждений

Современные строительные нормы четко регламентируют вид и высоту ограждений, которыми должна оборудоваться крыша в зависимости от ее вида, уклона скатов и этажности здания. Многие застройщики, пользуясь незнание заказчиков, экономят на обустройстве заградительного парапета. Однако, согласно ГОСТ сооружение даже нельзя вводить в эксплуатацию, если его кровля не оборудована ограждениями необходимой высоты. Ограждения кровли по СНиП выполняют следующие функции:

- Предотвращение стихийного схода снега с кровельных скатов. Барьеры, расположенные по краям свесов, задерживают или снижают скорость падения снега, соскальзывающего по скатам. Это помогает избежать травм при падении с крыши снега и наледи на голову человеку. Снегозадержательные конструкции оборудуются на скатных кровлях с углом наклона скатов от 15 градусов. Чем больше уклон, тем мощнее должны быть снегозадержатели.

- Обеспечение безопасности человека при эксплуатации, ремонте или обслуживании. Установка кровельного ограждения выполняется с целью предотвращения падения человека с крыши при ее обслуживании, чистке дымоходов, установки антенн, ремонте кровельного покрытия.

- Предотвращение стекание воды. Ограждение плоской кровли помимо барьерной функции предотвращает вытекание воды с ее поверхности, которое часто является причиной размытия отмостки и фундамента.

Интересно, что металлическое ограждение кровли может выполнять не только унитарные функции по предотвращению падения с высоты при обслуживании, ремонте и эксплуатации конструкции, оно может являться декоративным элементом, улучшающим внешний вид здания.

Элементы заградительных конструкций

Устройство ограждений кровли зависит от вида и характера использования крыши, уклона скатов, количества этажей в здании, типа кровельного покрытия. Все параметры барьерных конструкций четко регламентируются ГОСТ и СНиП и наносятся на чертеж в проекте здания. Определенное влияние на количество и высоту парапета оказывают климатические условия, характерные для региона, в котором ведется строительство. Обычно в состав барьерных конструкций входят:

-

Снегозадержатели. Устройства, устанавливаемые по низу кровельных свесов с целью задержания снежной массы на скатах крыши. По функциям они разделяются на снегорезы, которые разрезают снежный паст, соскальзывающий со ската, на тонкие пластины, снижая скорость его падения, и снегобарьеры – ограждения, полностью останавливающие сход снега. Эти устройства необходимо устанавливать на скатные крыши по их периметру или только в местах, где в опасной близости к свесу проходят люди.

Важно! Любые барьерные конструкции изготовляются из прочного, устойчивого к коррозии металла. Современные строительные нормы предусматривают обязательное испытание кровельного ограждения на прочность после выполнения монтажа. Кроме того, при проектировании важно учесть вес заграждений и оказываемую ими нагрузку на стропильный каркас, чтобы крыша не деформировалась под их весом.

Требования к заграждениям

Ограждение скатной кровли регламентируется ГОСТом, соблюдая все его требования можно сделать эксплуатацию сооружения намного проще и безопаснее. Высота ограждения кровли, расстояние между вертикальными опорами, расстояние от крыши до нижней планки парапета зависят от высотности здания, характера использования крыши и уклонов ската, поэтому эти параметры вычисляются индивидуально и оговариваются проектом. При обустройстве заграждений на крыше учитываются следующие требования безопасности:

- Заграждения крыши монтируются на зданиях высотой более 10 м, если уклон не превышает 12 градусов, и на зданиях менее 7 метров, если угол наклона скатов больше 12 градусов.

- Минимальная высота парапета для неэксплуатируемых кровель составляет 600 мм, а для эксплуатируемых – 1200-1500 мм в зависимости от высоты сооружения.

- Расстояние между вертикальными опорами парапета не должно превышать 120 см, хотя обычно этот показатель намного меньше для увеличения прочности конструкции.

- Расстояние от крыши до низа парапета не должно превышать 35 см.

Учтите, что для определения пригодности к эксплуатации проводится испытание ограждений кровли на прочность. Оно заключается в наложении в двух точках, расположенных на удалении 10 м или ближе друг от друга, накладывается горизонтальный груз 54 кгс на 2-3 минуты. После снятия груза производится оценка состояния конструкций, если они не деформировались, их можно безопасно эксплуатировать.

Спасительный барьер. В каких случаях и как устанавливать кровельные ограждения

Любая кровля и водосточная система, нуждаются в периодическом профилактическом осмотре, очистке от грязи, снега и льда, а иногда и в мелком ремонте. Порой возникает необходимость и во внеплановых визитах на крышу: для установки антенн, ремонта вентиляционных выходов и т.п. К тому же, в наши дни на кровлях часто размещают всевозможное дополнительное оборудование, которое нуждается в обслуживании, например, солнечные панели и коллекторы, крышные котельные. Все работы на высоте сопряжены с повышенным риском, особенно когда речь идет о городских, коммерческих и промышленных зданиях большой высоты. Чтобы персонал мог выполнять их без риска для жизни и здоровья, крышу следует оборудовать элементами безопасности, важнейший из которых – кровельное ограждение.

Не лишняя деталь

Нередко приходится наблюдать, как сотрудники эксплуатирующих организаций демонстрируют настоящие чудеса цирковой акробатики, используя в качестве реквизита веревки, тросы и другие сомнительные с точки зрения безопасности атрибуты. Многие считают подобную практику нормальной, однако законодательство говорит о другом. Ему вторит статистика несчастных случаев: по данным российских медиков, каждая третья тяжелая спинальная травма является следствием падения с высоты, в том числе при работе на крышах. Пальма первенства в этом виде травматизма принадлежит мужчинам среднего возраста, а именно к этой категории населения принадлежит большинство технических работников коммунальных служб.

Избежать проблем позволяют элементы безопасности – фасадные и кровельные лестницы, переходные мостики, кровельные ограждения. Последним часто не доверяют, считая их недостаточно надежными. Тем не менее, качественное и произведенное в соответствии с действующими стандартами ограждение действительно способно предотвратить падение человека с крыши. Например, испытания кровельного ограждения OK-h600х1860 «Металл Профиль» в лаборатории Центра сертификации «Композит-тест» показали, что конструкция начинает деформироваться (но не при этом не отрывается от основания и не разрушается) только по достижении нагрузки в 117 кгс. Это эквивалентно весу в 117 кг, а человек с меньшей массой тела не деформирует ограждение, даже если повиснет не нем. Конструкции ограждения OK-h1200х3000 не разрушается даже при достижении нагрузки в 270 кгс.

Что говорят стандарты

Установку кровельных ограждений регламентирует целый ряд нормативных документов. Это « Технический регламент о требованиях пожарной безопасности » (федеральный закон № 123-ФЗ), своды правил СП 54.13330.2011 «Здания жилые многоквартирные», СП 118.13330.2012* «Общественные здания и сооружения», СП 117.13330.2011 «Общественные здания административного назначения и СП 112.13330.2011 «Пожарная безопасность зданий и сооружений», а также ГОСТ 25772-83 «Ограждения лестниц, балконов и крыш стальные. Общие технические условия».

Подробное изучение всех нормативов займет слишком много времени, поэтому остановимся лишь на ГОСТе. Он требует установки ограждений на кровлях с уклоном до 12% (в том числе на постройках с плоскими кровлями) при высоте наружной стены более 10 м, и с уклоном более 12% при высоте стены более 7 м. В первом случае речь идет о зданиях в 2-4 этажа (в зависимости от высоты потолков, чердака и наличия цокольного этажа), а во втором – о двух-трехэтажных зданиях.

Выбор кровельного ограждения

Несмотря на свое утилитарное назначение, кровельное ограждение становится элементом единой визуальной концепции здания. Особенно важно это сегодня, когда типовые панельные «коробки» уходят в небытие и на смену им приходят городские дома, возводимые по индивидуальным проектам. Впрочем, эстетика не чужда и промышленному строительству: сегодня заводские корпуса как минимум окрашены в корпоративные цвета. Поэтому компания «Металл Профиль» предлагает на выбор заказчика ограждения любого оттенка из палитры каталога RAL. На складе компании всегда присутствует продукция в самых популярных вариантах исполнения: это ограждения красного, коричнево-красного, синего, зеленого, черного и серого цвета. Консультанты отдела продаж всегда помогут подобрать гармоничное сочетание с металлочерепицей любого оттенка.

Высота ограждений составляет 600 мм (с длиной балок 1860 мм) или 1200 мм (с балками длиной 3000 мм).

Монтаж кровельного ограждения

На плоских и малоуклонных, в том числе и на эксплуатируемых кровлях ограждение устанавливают по всему периметру. На скатных – вдоль кромки, выше карнизного свеса. Ограждение всегда крепится либо к капитальным конструкциям (например, к бортику), либо к сплошной обрешетка (на скатных кровлях). В последнем случае установить его после монтажа кровельного покрытия будет сложно, поэтому нужно соблюдать очередность работ при строительстве или капитальном ремонте здания. Во избежание несчастных случаев, следует использовать только фирменные комплектующие и крепеж «Металл Профиль» и ни при каких обстоятельствах не заменять их изделиями сторонних производителей.

OK-h600х1860

Между опорами и основанием устанавливается резиновая прокладка, препятствующая коррозии металла. В случае монтажа на металлочерепицу опоры крепятся в материал сплошной обрешетки, сквозь лист кровельного покрытия, на участках прогиба волны.

Располагать опоры кровельного ограждения можно на произвольном расстоянии друг от друга, в зависимости от геометрии профиля. При этом дистанция между ними не должна превышать рекомендованного производителем максимального расстояния. Например, для металлочерепицы «Каскад» и «Макси Каскад», а также профлиста С-21 и С-44 это расстояние составляет 900 мм, а для металлочерепицы «ЛАМОНТЕРРА», «ЛАМОНТЕРРА Х», «Макси» и профлиста МП-20, МП-35 и НС-35 – 1000 мм.

После крепления опоры необходимо произвести ее фиксацию в зависимости от угла наклона кровли, соединив болтами две части. Чтобы при любом уклоне кровли угол между стойкой и основанием опоры оставался прямым, отверстия под болты имеют продолговатую форму.

Верхняя балка кровельного ограждения крепится к полкам опор. Отверстия под крепеж нужно сверлить сразу по месту, после позиционирования балки. Нижняя балка крепится комплектными U-образными хомутами. Балки последовательно соединяются между собой и в местах соединения фиксируются болтами.

OK-h1200х3000

Опоры располагаются на равном расстоянии друг от друга из расчета три опоры на каждый комплект поперечин. Каждая опора крепится на два кронштейна, монтируемых с помощью двух болт-шурупов на капитальное основание либо на сплошную обрешетку сквозь профилированный лист кровельного покрытия (в прогиб волны). Для защиты от коррозии под опоры устанавливаются резиновые прокладки.

Поперечины (балки) кровельного ограждения вставляются в отверстия опор и на уровне крайних либо у каждой десятой опоры закрепляются самонарезающими винтами диаметром 4.2х16 мм для предотвращения сдвига. Такими же винтами фиксируются последовательно стыкующиеся между собой поперечины.

Правильный монтаж кровельного ограждения позволит без опаски подниматься на крышу и выполнять необходимые работы в любое время года. Техническим работникам ограждение гарантирует безопасность, а администрацию предприятий и коммунальных служб избавит от штрафов контролирующих органов и проблем с законом.

Ограждение кровли: выбор современного кровельного ограждения

В странах, где в зимнее время наблюдается большое выпадение снега, предусматривается ограждение кровли от лавинообразного схода снежных масс. Россия относится к климатическому поясу с этими условиями. Обрушение снега и льда с крыш домов приводит к повреждению имущества и травматизму людей. Перед вводом здания в эксплуатацию проводятся испытания, после которых делаются выводы о безопасности кровли.

В странах, где в зимнее время наблюдается большое выпадение снега, предусматривается ограждение кровли от лавинообразного схода снежных масс. Россия относится к климатическому поясу с этими условиями. Обрушение снега и льда с крыш домов приводит к повреждению имущества и травматизму людей. Перед вводом здания в эксплуатацию проводятся испытания, после которых делаются выводы о безопасности кровли.

- Особенности кровельных ограждений

- Парапет для разных видов крыш

- Эксплуатируемая крыша

- Неэксплуатируемый вид

- Материалы для защитных конструкций

- Виды оградительных конструкций

- Техника безопасности и ответственность

Особенности кровельных ограждений

Любое строение нуждается в частом обслуживании. Это вопрос безопасности, которым не стоит пренебрегать. Особое внимание уделяется при этом кровле. Особенно в зимнее время года, когда наблюдаются сильнейшие выпадения осадков, в частности, снега. Работа на крыше должна соответствовать нормам безопасности, причём в любое время года. Для обеспечения работ, а также снегозадержания, предусмотрены различные кровельные ограждения.

Любое строение должно соответствовать требованиям ГОСТ. Так, согласно требованию ГОСТ, ограждения устанавливаются в обязательном порядке, если высота здания превышает семь метров и имеет уклон больше 12 градусов.

ГОСТ требует установки ограждения на следующих объектах:

- Плоские, эксплуатируемые крыши;

- На балконах;

- На наружных галереях;

- Лестницах, лестничных переходах и мостиках.

Современное домостроение предусматривает возведение построек с различными типами крыш. В основном это плоские крыши и многоскатные. Плоские крыши наибольшее распространение получили в промышленности и при строительстве многоэтажных зданий. Скатные крыши популярны в частном строительстве. Чаще всего это двухскатные крыши, однако, возможны и варианты с большим их числом.

Парапет для разных видов крыш

Крыши делятся на два вида, вне зависимости от типа:

- Обслуживаемые;

- Не обслуживаемые.

Эксплуатируемая крыша

Крыша, предусматривающая эксплуатацию — это кровля, на которой проводятся различные монтажные и ремонтные работы, а также предусмотрена уборка снега. Работа людей должна быть безопасной, на основании этого к таким видам крыш прилагаются условия соответствующие балконному ограждению.

Крыша, предусматривающая эксплуатацию — это кровля, на которой проводятся различные монтажные и ремонтные работы, а также предусмотрена уборка снега. Работа людей должна быть безопасной, на основании этого к таким видам крыш прилагаются условия соответствующие балконному ограждению.

Требования ГОСТа говорят следующее. Высота ограждения кровли должна быть: при высоте здания до 30 метров минимальная высота ограждения составляет 110 см, если высота более 30 метров — 120 см. И даже если здание строится по индивидуальному проекту, то специалисты предусматривают конструкции, которые полностью отвечают ГОСТу.

При установке парапетного ограждения высота самого ограждения уменьшается на высоту парапета. Вертикальные и горизонтальные элементы ограждения должны находиться друг от друга на определенном расстоянии. Вертикальные — не больше 10 см, горизонтальные — не больше 30 см.

Неэксплуатируемый вид

Крыши, не предназначенные для эксплуатации, также требуют периодического обслуживания. Другими словами, люди там также работают. Поэтому нет ничего удивительного, что ГОСТ предписывает установку ограждения кровли и в этом случае.

Крыши, не предназначенные для эксплуатации, также требуют периодического обслуживания. Другими словами, люди там также работают. Поэтому нет ничего удивительного, что ГОСТ предписывает установку ограждения кровли и в этом случае.

Проектирование снегозадержателей проводится на основании СНиП, это нужно учитывать. Снегозадержатели возводятся ещё до окончания финишных, кровельных работ.

Высота такого ограждения, вне зависимости от высоты здания, составляет не менее 60 см, а по горизонтали они должны быть не реже 30 см.

Крыши, не предусматривающие эксплуатацию, могут быть покрыты материалом, который может не выдержать вес человека. Например, из-за своей хрупкости. В таком случае предусматривается оборудование в виде мостиков и специальных лесенок.

Для скатных крыш с целью их безопасного обслуживания предусмотрено установление на них различных снегозадержателей дополнительных ограждений и прочего. Интересный факт — в странах Европы при сдаче строения в эксплуатацию проводится испытание снегозадержателя и, в случае если он не проходит испытание, такой объект не может быть застрахован.

Материалы для защитных конструкций

В зависимости от типа крыши (оцинкованный материал или фальцевая кровля) применяются несколько видов материала для создания заграждения для кровли, самые распространенные из них:

- Сталь;

- Оцинкованная сталь;

- Нержавеющая сталь;

- Медь.

Неудивительно, что наиболее распространённый материал для изготовления защитных конструкций на крышу — это различные сплавы железа. Он отличается своей прочностью, долговечностью и доступностью. И все же у этого материала есть существенный недостаток — сильная коррозия, которая сокращает срок жизни предмета при неправильной эксплуатации. А также коррозия приводит в дальнейшем к потёкам ржавчины на фасадах зданий.

Неудивительно, что наиболее распространённый материал для изготовления защитных конструкций на крышу — это различные сплавы железа. Он отличается своей прочностью, долговечностью и доступностью. И все же у этого материала есть существенный недостаток — сильная коррозия, которая сокращает срок жизни предмета при неправильной эксплуатации. А также коррозия приводит в дальнейшем к потёкам ржавчины на фасадах зданий.

Для предотвращения таких последствий в последнее время начали использовать железо с порошковым покрытием, которое гораздо дольше противостоит внешним негативным факторам: влажности и перепадам температур. С этой же целью используют нержавеющую сталь. Но если учесть, что стоимость такого металла достаточно высока, то использовать его нецелесообразно.

Возможно использование для парапетов и специального особо прочного стекла, которое, впрочем, также крепится с помощью металлических частей. Сейчас в строительной индустрии стали также появляться и особые прочные виды пластика и акрила, но в нашей стране возведение ограждений из этого строительного материала пока не практикуется.

В отдельных случаях ограждения сроятся из того же материала, что и стены самого здания (например, из кирпича). Такая конструкция считается архитектурным изыском, и была особо популярной в прошлых столетиях. В частном домостроении при возведении особняков в несколько этажей также можно встретить такой вид ограждений. Но чаще всего они проектируются ради внешней красоты и не отвечают нормам безопасности и ГОСТам.

Крепление металлических частей ограждения к крыше чаще всего покрывается герметиком, что служит защитой от коррозии и предотвращает попадание воды под кровлю.

Крепление металлических частей ограждения к крыше чаще всего покрывается герметиком, что служит защитой от коррозии и предотвращает попадание воды под кровлю.

Часто архитекторы прибегают к специальному проектированию ограждений с целью придания домостроению эстетически завершённого вида. При таком подходе к проектированию строения происходит смешанная эксплуатация различных материалов для ограждения. Так, например, на крыше здания строятся колоны, между которыми монтируются стальные элементы или же стекло.

Однако, при любых условиях архитектурных экспериментов на первом месте стоит безопасность людей. Это учитывается при сдаче строения в эксплуатацию. Государственные органы пристально следят за соблюдением ГОСТов.

Виды оградительных конструкций

Современная архитектура хоть и не отличается особыми изысками, но может предложить широкий спектр строительных материалов и технологий. Современный рынок строительства предлагает несколько видов ограждений для крыши:

- Решетчатые;

- Трубчатые;

- Сплошной экран;

- Глухой парапет.

Для примера рассмотрим один из самых популярных вариантов барьеров. В этом случае используются металлические конструкции.

Для примера рассмотрим один из самых популярных вариантов барьеров. В этом случае используются металлические конструкции.

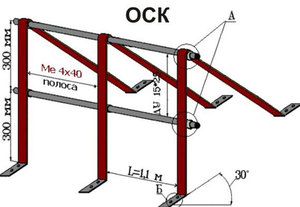

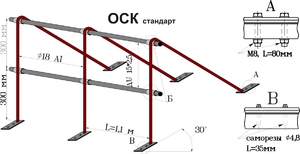

Парапет состоит из вертикальных и горизонтальных элементов. Вертикальные элементы выполняют функции опоры и изготовляются из стальных уголков, согнутых в виде треугольника. Опоры крепятся к силовым элементам крыши при помощи болтов или саморезов, которые должны быть изготовлены из нержавеющей стали. После закрепления опоры выравнивают до вертикального состояния, и производят окончательную фиксацию. После этого соединяются горизонтальные элементы. Роль этих элементов выполняют стальные трубы длиной три метра. Трубы вставляются в специальные отверстия и фиксируются саморезами.

Важное замечание — любое ограждение собирается с соблюдением жестких требований. Так, в этом случае расстояние от ограждения до края карниза должно быть не менее 35 см, а расстояние между опорами 90−120 м, а высота опоры составлять не менее 70 см.

Барьер кровли после завершения монтажа можно покрасить в любой цвет.

Специалисты выбирают более практичные цвета при окрашивании таких конструкций. Но нередко можно заметить яркие красные парапеты. Главное в этом вопросе не экономить на краске. От этого выбора напрямую будет зависеть как эстетичный вид, так и долговечность конструкции и фасада здания.

Техника безопасности и ответственность

Важно помнить, что работы на высоте — это всегда повышенный риск. За соблюдение требований безопасности отвечают лица, организовывающие процесс строительства, а также сами строители. Все работы на высоте производятся с применением страховки.

Важно помнить, что работы на высоте — это всегда повышенный риск. За соблюдение требований безопасности отвечают лица, организовывающие процесс строительства, а также сами строители. Все работы на высоте производятся с применением страховки.

Монтаж парапета лучше доверить специализированной компании или организации, которая не только в процессе работы будет учитывать ГОСТ и требования, но и применять современное оборудование.

Водопроводная стальная труба: достоинства и технические характеристики

Сталь всегда остаётся сталью. И, несмотря на обилие более практичных и дешёвых альтернатив, стальные трубы всё ещё пользуются достаточно большим спросом благодаря своим некоторым просто уникальным качествам. О них и пойдёт речь в данной статье.

Фото стальных труб

Взвешиваем «за» и «против»

Но давайте не будем голословны и перейдём непосредственно к плюсам и минусам данной продукции:

Достоинства

- Стальные водопроводные трубы по ГОСТу 10704 91 обладают очень высокой стойкостью к механическим нагрузкам. Это наиболее прочный материал, используемый в сантехнике, так что если вам требуется проложить трубопровод под полом, под проезжей частью, в условиях высокого внутреннего давления или в ещё более экстремальных ситуациях, то изделия из стали станут наилучшим выбором.

- Относительно невысокая цена. Безусловно, трубопровод из данного материала не выйдет самым дешёвым, но одним из экономных его вполне можно назвать. Тем более что тут ещё играет фактор доступности. Ведь если вам необходимо проложить небольшой участок водопровода, то металлопластиковой бухты у вас случайно не окажется на участке, а вот стальной отрезок вполне может найтись.

- Широкой ассортимент вспомогательной арматуры. Металлические уголки, тройники, переходники и иные необходимые для создания оптимальной системы водоснабжения детали всегда в большом количестве присутствуют на прилавках специализированных магазинов.

Примеры использующихся при монтаже водопровода переходных элементов

- Небольшой показатель теплового расширения. Это весьма важный параметр для труб, если вы планируете прятать их в стяжку или штукатурку, так как если она будет высоким, то это приведёт к быстрому растрескиванию слоя покрытия.

- Высокая стойкость к температурным перепадам. Стальной трубопровод перенесёт любые возможные в бытовых условиях температуры, что позволяет без опасений устанавливать его на подачу горячей воды или в систему отопления.

ГОСТ на водопроводные стальные трубы гарантирует их способность выдержать любые возможные в быту температуры

Недостатки

Будем объективны и рассмотрим сразу и все минусы, сопровождающие эксплуатацию рассматриваемых изделий:

- Подверженность коррозийным процессам. Ржавчина губит металл, особенно это касается линий холодного водоснабжения, где на поверхности железа из-за разности температур с внешней атмосферой часто выпадает конденсат.

Ржавая труба уже ни к чему не пригодна

Совет: сразу после осуществления монтажа стального водопровода нанесите на него грунтовку и покрасьте.

Это позволит защитить металл от воздействия конденсата и преждевременного покрытия ржавчиной.

- Уменьшение внутреннего диаметра. Внутри со временем накапливаются наросты, закрывающие собой проход, что также не происходит без участия коррозийных процессов.

Такое изделие уже не сможет пропускать через себя воду с нужной интенсивностью

Совет: рекомендуется устанавливать специальные фильтры на стыках металлического трубопровода, что замедлит образование наростов.

- Сложная инструкция выполнения монтажных работ. Вам либо потребуются услуги сварщика, либо придётся нарезать резьбу с помощью плашек. Оба варианта трудоёмкие и дорогостоящие, но мы их ещё рассмотрим более подробно.

Нарезка резьбы своими руками – дело нелёгкое

- Большой вес. Значительно усложняет транспортировку и установку труб. Кроме того излишняя тяжесть требует надёжных креплений в случае фиксации на стену и оказывает дополнительную нагрузку на фундамент.

Модернизированные варианты

Как видно из отрицательных сторон стали наибольшей проблемой является её подверженность коррозийным процессам. Эта проблема может быть решена за счёт использования более дорого, но вместе с тем и усовершенствованного материала:

Оцинковка

Трубы из оцинковки

Процесс изготовления таких изделий происходит следующим образом: обычная стальная труба напыляется цинком электромеханическим методом с внутренней и внешней сторон.

Это сразу позволяет ликвидировать два недостатка:

- Исключается возможность появления ржавчины.

- Перестают образовываться наросты внутри трубопровода.

Срок службы водопроводных стальных труб в таком случае увеличивается многократно.

Нержавейка

Водопроводные трубы из нержавеющей стали – наивысшее качество

Данный материал образуется путём добавления в металл различных материалов. То, что в результате получается, будет служить очень долго.

Но стоит иметь в виду два минуса нержавейки:

- Очень высокая стоимость.

- Сложность обработки. Это очень прочный материал.

Основные параметры

Сортамент стальных водопроводных труб оперирует следующими значениями:

ГОСТ на стальные трубы для водопровода предполагает наличие трёх вариантов относительно толщины стенки:

- Лёгкие. Используются только для газопровода.

- Обыкновенные. Наиболее распространённые при прокладке систем водоснабжения.

- Усиленные. Требуются в условиях повышенного давления. Соответственно стоят и весят при этом больше, что неприемлемо в стандартных ситуациях.

Усиленная труба с более толстой стенкой способна выдерживать большее давление

Таблица размеров стальных водопроводных труб выглядят так:

| Сечение, дюймы | Условный проход, мм | Наружный диаметр, мм | Обыкновенные | Усиленные | ||

| Ширина стенки, мм | Масса погонного метра, кг | Ширина стенки, мм | Масса погонного метра, кг | |||

| 1/4 | 6 | 13,5 | 2,25 | 0,62 | 2,75 | 0,73 |

| 3/8 | 10 | 17 | 2,25 | 0,82 | 2,75 | 0,97 |

| 1/2 | 15 | 21,25 | 2,75 | 1,25 | 3,25 | 1,44 |

| 3/4 | 20 | 26,75 | 2,75 | 1,63 | 3,5 | 2,01 |

| 1 | 25 | 33,5 | 3,25 | 2,42 | 4 | 2,91 |

| 1 ¼ | 32 | 42,25 | 3,25 | 3,13 | 4 | 3,77 |

| 1 ½ | 40 | 48 | 3,5 | 3,84 | 4,25 | 4,58 |

| 2 | 50 | 60 | 3,5 | 4,88 | 4,5 | 6,16 |

| 2 ½ | 70 | 75,5 | 3,75 | 6,64 | 4,5 | 7,88 |

| 3 | 80 | 88,5 | 4 | 8,34 | 4,75 | 9,81 |

| 4 | 100 | 114 | 4 | 10,85 | 5 | 13,44 |

| 5 | 125 | 140 | 4,5 | 15,04 | 5,5 | 18,24 |

| 6 | 150 | 165 | 4,5 | 17,81 | 5,5 | 21,63 |

Размеры водопроводной стальной трубы по ГОСТу легко подбираются для любых нужд, достаточно только свериться с приведённой таблицей, которая должна также иметься у каждого продавца специализированного магазина.

Нормативный срок службы стальных водопроводных труб составляет сорок лет беспрерывной работы при должном техническом обслуживании, которое включает в себя своевременную покраску и прочистку внутренней части.

Варианты соединения

Существует два способа выполнения монтажа трубопровода из стали:

Сварка

Сваренные между собой металлические трубные изделия

- Гарантирует максимальную герметичность.

- Выполняется в достаточно короткие сроки.

- Требует наличия дорогого сварочного оборудования и навыков обращения с ними.

- Исключает возможность демонтажа без резки труб.

- В случае использования оцинкованных изделий нарушает защитный слой цинка в месте сварки.

Резьба

Осуществление резьбового соединения

- Не требует наличия дорого оборудования, достаточно качественной плашки для труб.

- Монтаж не требует столь специфических навыков, как использование сварочного аппарата. Нарезке резьбы на трубе научиться гораздо проще.

- Впоследствии возможен демонтаж трубопровода без нанесения повреждений самим трубам.

- Требуется дополнительная герметизация стыков в виде подмотки из ФУМ ленты или пакли.

- Сам по себе процесс очень трудоёмок и длителен.

Заключение

Приведённая таблица диаметров стальных водопроводных труб всегда поможет вам выбрать подходящие для вашего трубопровода изделия. Как можно судить из выше изложенного, металл остаётся востребованным в сантехнике и по сегодняшний день в первую очередь благодаря своим уникальным прочностным качествам. И если позаботиться о его защите от коррозийных процессов, то созданная система водоснабжения прослужит вам долго и качественно.

Готовые к использованию стальные трубы разных размеров

Видео в этой статье ознакомит вас с дополнительными материалами, которые имеют непосредственное отношение к рассмотренной теме. Там, где необходима высокая стойкость к механическим воздействиям, выручит только сталь.

Трубы сварные прямошовные – ГОСТ 10704–91 и 10705–80

Трубы сварные прямошовные (ГОСТ 10704–91 и 10705–80) могут производиться нескольких разных групп с дополнительной термической обработкой либо без таковой.

1 Трубы стальные электросварные прямошовные – ГОСТ 10705–80

Указанный Государственный стандарт дает информацию о сортаменте и технологии изготовления прямошовных сварных трубных изделий, которые имеют диаметр от 10 до 530 миллиметров. Производят их из низколегированных и углеродистых сталей для эксплуатации в составе разнообразных строительных и иных конструкций, в качестве элементов трубопроводов и разных по своему назначению изделий.

Отметим, что ГОСТ 10705–80 “не подчиняются” трубы, используемые для выпуска электрических тепловых нагревателей. По качественным характеристикам труба стальная прямошовная (ГОСТ 10704–91 и 10705–80) причисляется к одной из четырех групп. Изделия группы “А” выпускаются по Госстандарту 380 из полуспокойной, спокойной и кипящей стали 1, 2, 3 и 4. Готовая продукция производится с нормированием механических параметров. Изделия группы “Б” изготавливают:

- по Государственному стандарту 9045 из стали 08Ю;

- по стандарту 380 из Ст1–Ст4;

- по стандарту 19281 из сталей с низким уровнем легирования, в которых углерода должно быть не более 0,46 процентов (таким образом делают трубы сечением более 114 мм);

- по Госстандарту 1050 из Ст10, 08, 20 и 15 (сп, кп, пс).

Также изделия группы “Б” (все они в обязательном порядке нормируются по своему химсоставу) изготавливают из стали 22ГЮ, которая имеет следующий химический состав (в процентах):

- от 1,2 до 1,4 – марганец;

- от 0,15 до 0,22 – углерод;

- 0,03 – титан;

- от 0,15 до 0,3 – кремний;

- от 0,02 до 0,05 – алюминий;

- до 0,02 – фосфор и кальций;

- до 0,4 – хром;

- до 0,01 – сера;

- до 0,012 – азот.

Трубы группы “В” нормируются уже и по химсоставу, и по механическим характеристикам.При этом их производство выполняется из сталей, которые используются для изготовления изделий группы “Б”. Кроме того, прямошовные трубные конструкции могут быть и группы “Д”. В этом случае они нормируются по показателям гидравлического испытательного давления.

ГОСТ говорит о том, что:

- трубы из сталей с малым количеством легирующих элементов могут выпускаться как без дополнительной термообработки , так и с ней (например, с рекристаллизационным отжигом), причем обработка осуществляется по всему сварному соединению либо по объему конструкции);

- также обрабатывается повышенными температурами и изделия из сталей углеродистого состава, но они могут быть еще и редуцированными по горячей технологии, а вот изделия из Ст1 никогда не проходят термообработку;

- комбинат, который выпускает электросварные конструкции, имеет право самостоятельно выбирать конкретный вариант термической обработки, допускается проводить ее даже в защитной среде, но по предварительному договору с покупателем готовой продукции.

2 Особые требования к сварным трубам с прямым швом по ГОСТ 10705

Готовые трубные изделия подчиняются следующим требованиям Госстандарта:

- На их поверхностях не должно быть закатов, трещин, рванин и плен. Если трубы обрабатываются при высокой температуре, разрешается наличие на изделиях окисной пленки. При этом не допускается наличия окалины.

- В тех случаях, когда следы зачистки, небольшие по размерам риски, забоины, окалина, рябизна, вмятины не выводят за допустимые отклонения сечение трубной конструкции и толщину ее стенки, они могут присутствовать на изделиях.

- Зона заварки обязательно зачищается, также завариваются шовные непровары.

- Кромки могут быть смещены по отношению к толщине стенки (номинальной) не более чем на 10 процентов. Для труб сечением от 159 мм показатель допустимого смещения увеличивается до 20 процентов.

Механические параметры базовой стали для горячередуцированных и термообработанных изделий варьируются в зависимости от ее марки:

- относительное удлинение: от 20 (сталь 26ХМА, 17Г1С, 09Г2С, 20Ф, 13ХФА) до 30 (08Ю) процентов;

- предел текучести: от 174 (08Ю и 08кп) до 343 (26ХМА, 17Г1С и т.д.) Н/мм 2 ;

- сопротивление (временное) на разрыв: от 255 до 490 кгс/мм 2 .

Механические же характеристики низколегированных сплавов и стали 22ГЮ могут отличаться от стандартных по согласованию с потребителями.

К другим важным положениям документа, описывающего процесс производства прямошовных труб, относят такие требования:

- допускается один шов в поперечном направлении на изделиях сечением от 57 мм;

- если термообработанные трубы подвергаются ремонту сварочными работами, их необходимо по шву либо по объему повторно обработать по аналогичной методике;

- обязательно следует удалять на изделиях наружный грат;

- с концов конструкций удаляют заусеницы (методом зачистки), трубы под прямым углом подвергаются обрезке.

3 Трубы сварные прямошовные – ГОСТ 10704–91

Этот официальный документ устанавливает размеры трубных изделий, изготавливаемых из сталей по ГОСТ 10705, а также их максимальные отклонения от стандартных величин и сортамент электросварных труб. Из него можно узнать, что готовая продукция изготавливается далее приведенных параметров:

- диаметр (наружный): 10–1420 мм;

- длина: немерная – 2–5 м в зависимости от сечения трубы, мерная – 5–12 м; кратной (кратность не должна быть выше нижнего лимита мерной длины и иметь при этом кратность от 25 см и больше);

- толщина стенок: 1–32 мм;

- масса (теоретическая) одного килограмма готовой продукции: варьируется от 0,222 кг для трубы со стенкой 1 мм и сечением 10 мм до 779 кг для изделий со стенкой 32 мм и сечением 1020 мм.

Важно знать, что в случае, когда изделия изготавливают по Госстандарту 10706, вес труб является большим для всех изделий, что обусловлено необходимостью усиления сварного шва.

По длине (мерной) отклонения трубных конструкций могут быть следующими:

- +5 см для изделий 2-го класса и +1 см 1-го класса (трубы длиной менее 6 метров);

- +7 и +1,5 см для труб длиной более 6 метров.

По кратной длине отклонения, которые допускает стандарт, составляют +10 см для изделий 2-го класса и +1,5 см для 1-го, вне зависимости от протяженности конструкции. Под трубами 1-го класса понимают изделия со снятыми заусенцами и с обрезанными концами, 2-го класса – без удаления заусенцев и заторцовки.

Точность изготовления трубы сварной прямошовной по ГОСТ 10704–91 бывает:

- повышенной;

- обычной.

Точность производства учитывается при описании допустимых отклонений готовых изделий от их диаметра (наружного):

- трубы более 1020 мм: ±6,0 мм (повышенная точность) и ±0 ,6 % (обычная);

- 426–1020: ±0,65 % и ±0,7 %;

- 193,7–426: ±0,65 % и ±0,75 %;

- 51–193,7: ±0,7 % и ±0, 8 %;

- 30–51: ±0,35 мм и ±0,4 мм;

- 10–30: ±0,25 мм и ±0,3 мм.

Трубы сечением менее 10 мм обычной точности могут иметь отклонения до ±0,2 мм, для высокоточных изделий отклонений не предусматривается.

Разностенность и величина овальности электросварных изделий сечением не более 530 мм возможна не выше разрешенных отклонений по толщине стенки и наружному сечению соответственно. А вот кривизна труб не может быть выше 1,5 мм на один метр их протяженности. Для изделий, которые планируется использовать в ответственных конструкциях в качестве составных элементов, кривизна обязана быть еще меньше – до 1 мм.

Сортамент труб электросварных прямошовных — технология производства, ГОСТ

Стальные трубы широко используют в различных отраслях народного хозяйства для транспортировки жидких, сыпучих и газообразных сред, в качестве элементов металлоконструкций. Все многообразие трубных изделий, их размерные параметры и допустимые отклонения регламентированы в нормативных документах, носящих типовое наименование сортамент труб стальных.

Каждый производитель обязан строго соблюдать приведенные в государственных стандартах требования, любое отклонение от размеров повлечет невозможность использования изделий в трубопроводах из материалов других поставщиков товара. Зная регламентированный сортамент стальных труб по диаметру и толщине стенки, а также их допустимые отклонения, заказчик всегда может самостоятельно выбрать нужный товар и проконтролировать поставляемую предприятием продукцию — это позволит избежать обмана со стороны недобросовестных производителей.

Рис. 1 Прямошовные круглые трубы

- Технология производства прямошовных стальных труб

- Методы сварки прямошовных труб

- Печная сварка

- Электросварка

- Электросварка в среде защитного газа

- Высокочастотная (индукционная) сварка

- Особенности прямошовных труб из стали по ГОСТ 10705-80

- Сортамент труб стальных по ГОСТ 10704-91

- Условное обозначение

Технология производства прямошовных стальных труб

В отличие от бесшовных труб, получаемых методом холодной и горячей прокатки путем прошивания цилиндрической заготовки твердосплавной пикой, электросварные изготавливают из листа или ленты в спиралешовных изделиях. В прямошовных трубах сварной стык расположен по всей длине, при изготовлении изделий большого диаметра из-за ограничений в размерах стальных листов используют два сварных шва, соединяющих пару листовых заготовок.

Технологический процесс производства прямошовных электросварных нефтегазопроводных и обсадных труб состоит из следующих этапов:

- На склад предприятия поступает сталь, намотанная в рулоны необходимой длины, контролер проверяет ее маркировку на соответствие техническим условиям и размерные параметры листов. Из рулонов одной партии вырезается небольшой фрагмент, который исследуется в заводской лаборатории на химический состав и физические характеристики металла.

- При помощи крана рулоны перемещают на участок продольной резки, они помещаются в разматыватель и после правки нарезаются на штрипсы — узкие полоски ширины, равной длине труб в окружности. После нарезки готовые штрипсы проверяются ОТК и наматываются в рулоны.

- Далее штрипсы поступают на стан в разматыватель и заправляются в пятивалковую пробивную машину, представляющую собой узел с роликами, между которыми проходит металлическая лента. Валки выполняют правку ленты, придавая ее поверхности геометрически правильную форму.

Рис. 2 Технологический процесс изготовления прямошовной трубы

- После правки штрипс поступает на стол сварочной машины, где происходит обрезка его торцов ножницами и сварка в среде инертного газа двумя горелками одновременно с разных сторон ленты.

- Затем лента направляется в петлеобразователь, выполняющий роль запасника материала для обеспечения непрерывной работы сварочного аппарата.

- Далее штрипс поступает на стан формовки, включающий в себя 8 формовочных узлов (клетей) с фигурными валиками, там происходит его постепенное скручивание в трубную заготовку.

- Соединенные вместе продольные края трубной гильзы свариваются электросварным аппаратом токами высокой частоты в 220 кГц.

- После охлаждения заготовки наружный гратосниматель срезает выступающий сварной шов с внешней трубной оболочки, аналогичную операцию выполняет внутренний гратосниматель.

- Обработанная трубная гильза поступает на контрольный участок, осуществляющий неразрушающий ультразвуковой контроль УЗК сварного соединения.

- Далее производится нормализация сварного шва — термообработка для снятия локального напряжения, повышения физических характеристик, выравнивания внутренней структуры.

- Труба поступает в калибровочный стан и правильную клеть, придающие ей заданные геометрические размеры. После правки маркировщик наносит на трубную оболочку краской номер партии, а автоматический труборез непрерывно движущейся трубы нарезает отрезки необходимой длины.

Рис. 3 Процедура изгибания листа в круг

Труба ВГП – размеры, формы выпуска, особенности резьбового соединения. На нашем сайте есть отдельная статья посвященная обзору водогазопроводных труб ВГП, сортамент, варианты соединения, монтаж.

Труба ВГП – размеры, формы выпуска, особенности резьбового соединения. На нашем сайте есть отдельная статья посвященная обзору водогазопроводных труб ВГП, сортамент, варианты соединения, монтаж.

- Оставшаяся после снятия внутреннего грата стружка удаляется путем промывки трубных стенок изнутри потоком воды под напором, после чего труба направляется на косовалковую правильную машину с тремя парами валков, где происходит дальнейшая нормализация ее геометрической формы.

- От трубных изделий каждой партии отрезается фрагмент размерами, регламентированными государственными стандартами и направляются в заводскую лабораторию для испытаний.

- После косовалковой правильной машины трубы стальные отправляются на подрезку торцов под углом 90 градусов и снятие их наружной и внутренней фаски резцами.

- После торцевания заготовка направляется на установку ультразвукового контроля, проверяющую состояние ее оболочки и сварной шов по всей длине.

- При необходимости на трубные концы нарезают резьбу механической установкой с числовым программным управлением с дальнейшим контролем ее геометрических параметров.

- Для проведения гидравлических испытаний на резьбовую поверхность наносится уплотнительная смазка, накручивается муфта и проводятся гидроиспытания труб под высоким напором воды.

- Трубы проверяют по весу и измеряют их длину, при необходимости по договоренности с заказчиком на наружную поверхность наносят гидроизоляционное покрытие черного цвета.

- Для защиты резьбы от коррозии при длительном хранении, механических повреждений при транспортировке, на нее помещают полимерные кольца или ниппели. Далее производится автоматическое клеймение и маркировка труб методом нанесения краски через трафарет на внешнюю трубную оболочку.

Рис. 4 Процесс формирования и нормализации круглой трубной оболочки в процессе производства

Методы сварки прямошовных труб

Трубная продукция, изготавливаемая по методике сгибания листа (полосы) стали в круг и соединения ее стыков, сваривается по нескольким разным технологиям.

Печная сварка

Поступающая на прокатный стан для придания ей круглой формы стальная полоса (штрипс) предварительно прогревается в туннельной печи до температуры около 1300 °С. Подходя к прокатным роликам, боковые сопла горячим воздухом дополнительно нагревают кромки трубы до температуры около 1400 °С. Аналогичные сопла установлены в зоне валков формовочного стана и нагревают края полосы до 1400 °С перед непосредственным сгибанием листа в круг с контактом крайних кромок.

После соединения кромок, нагретых до высокой температуры под давлением валками, образуется прочный шов, полученный методом взаимной диффузии расплавленных металлов. Далее труба еще раз протягивается через печь с формовочными валками для придания ей правильной геометрической формы. Технология относится к видам обработки стали методом горячей деформации.

Рис. 5 Схема печной и электродуговой сварки в среде флюса

Электросварка

Электросварка чаще других методов применяется при сваривании труб круглого сечения, она позволяет получать высококачественный шов на тонких стенках. Трубные изделия, применяемые для трубопроводных магистралей нефтегазовой промышленности, изготавливаются с применением дуговой сварки с флюсом. Для проведения сварочных работ в формообразующем прокатном стане формируют трубную оболочку круглой формы, если диаметр изделия слишком велик, круг собирают из двух листов, которые формуют под прессом до получения полукруглой формы.

Автоматическую электрическую сварку производят одновременно с двух сторон до получения равномерно провареного продольного шва, в качестве электрода используют проволоку. После убирания гранда, ультразвуковой проверки и гидроиспытаний труба готова к применению.

Рис. 6 Электросварка в инертных газах — принцип

Электросварка в среде защитного газа

Недостаток проведения сварочных работ на воздухе — вредное воздействие кислорода на стык, в результате в шовной полосе образуются воздушные пузыри, изменяется ее химический состав из-за карбидизации легирующих элементов, на поверхности появляется окалина.

Избавиться от указанных вредных факторов, возникающих вследствие воздействия на металл кислорода окружающей среды, позволяет применение в области сварки инертных защитных газов: углекислого, аргона и гелия. При работе нейтральные газы, будучи тяжелее воздуха, вытесняют его из рабочей зоны, исключая контакт расплавленной сварочной ванны с атмосферным кислородом. В качестве электродов используют тугоплавкие изделия из вольфрама.

Сварку в среде инертного газа чаще применяют для соединения деталей из нержавеющей или высоколегированной стали, швы отличаются однородностью материала, одинаковой толщиной, высоким качеством поверхности, обеспечивают отличную герметичность и прочность стыка.

Трубные изделия, полученные методом электрической сварки, относятся к группе холоднодеформированных.

Рис. 7 Схемы сваривания ТВЧ

Высокочастотная (индукционная) сварка

Современный высокоскоростной метод сваривания давлением (прижиманием оплавленных кромок друг другу с физическим усилием), при котором края заготовки нагреваются токами высокой частоты ТВЧ до размягчения, широко используют в трубном производстве. Плотность токов максимальна в поверхностном слое изделия и резко снижается при погружении в глубь заготовки (поверхностный эффект), благодаря чему сильно разогревается только тонкий слой наружной оболочки глубиной 0,1 — 0,15 мм.

Нагрев стыкуемых кромок производится индуктором, расположенным в непосредственной близости от их краев, он генерирует индукционные токи по краям заготовки с помощью двух скользящих по трубной оболочке электродов.

При индукционном сваривании соединяемые трубные кромки заготовки имеют вид буквы Y, ТВЧ подводятся к кромкам посредством индуктора или поворотного ролика так, чтобы он проходил через точку их схождения. Расстояние от токопроводящих контактов до места стыка варьируется в диапазоне от 25 до 300 мм.

Существует несколько технологий индукционной сварки, для соединения трубных кромок из черных и цветных металлов чаще используют методику сваривания под давлением с оплавлением. Скорость нагрева при данной технологии составляет 15·10 4 °С/с, осадки 2000 мм/с, технология обеспечивает высокое качество сварочного соединения.

Рис. 8 Физические параметры металлов термообработанных и горячередуцированных прямошовных труб классов А и В (ГОСТ 10705-80)

Особенности прямошовных труб из стали по ГОСТ 10705-80

Электросварные трубы в зависимости от вида качественных показателей разбивают на группы:

a). А — за норму принимают механические качества изделий из спокойной (сп), полуспокойной (пс) и кипящей стали (кп) марок Ст 1, Ст 2, Ст 3, Ст 4.

b). Б — нормой является химический состав сталей:

- Ст 1, Ст 2, Ст 3, Ст 4 (сп, пс, кп);

- Ст 08, Ст 10, Ст 15, Ст 20 (сп, пс, кп);

- Ст 08Ю;

- Ст 22ГЮ — для труб окружностью 114 — 630 мм с процентным содержанием химических веществ по таблице (рис. 9);

- Низколегированных сталей согласно ГОСТ 19281 и иным нормативам с содержанием углерода до 0,46% для труб 114 — 630 мм.

Рис. 9 Химический состав Ст 22ГЮ

c). В — для нормирования используют механические и химические свойства изделий из следующих сталей:

- Ст 1, Ст 2, Ст 3, Ст 4 (сп, пс, кп);

- Ст 08, Ст 10, Ст 15, Ст 20 (сп, пс, кп);

- Ст 08Ю;

- Ст 22ГЮ — с химсоставом по таблице (рис. 9) для изделий размером 114 — 630 мм;

- из стали с низким содержанием легирующих добавок и углерода до 0,46% согласно ГОСТ 19281 и иными нормирующими актами, для труб 114 — 630 мм.

d). Д — для изделий, нормируемых гидроиспытанием.

Трубы из марки стали с высоким содержанием углерода производят с термообработкой всего изделия или сварного шва, горячередуцированными или без термообработки.

Трубы из сталей с невысоким содержанием легированных добавок изготавливают с полной термообработкой, только сварного шва, без термообработки. Вид термобработки выбирает производитель.

Рис. 10 Физические параметры металлов шовных труб 10 — 152 мм классов А и В без температурной обработки и с термообработкой шва

Трубогиб для круглой трубы – виды, принцип работы, как сделать самому. Возможно, будет интересно как и каким инструментом производится гибка круглой трубы, можно узнать в отдельной статье, опубликованной на нашем сайте.

Трубогиб для круглой трубы – виды, принцип работы, как сделать самому. Возможно, будет интересно как и каким инструментом производится гибка круглой трубы, можно узнать в отдельной статье, опубликованной на нашем сайте.

Сортамент труб стальных по ГОСТ 10704-91

Сортамент металлических труб с прямым швом, указанием их размерных параметров и массы, регламентирован ГОСТ 10704-91, его основные пункты:

a). Диаметр оболочки: 10 — 1420 мм.

b). Толщина: от 0,8 до 32 мм.

c). Вес 1 м. п.: от 0,222 кг (для трубы 10 мм) до 1095,3 кг (в 1420 мм изделиях).

Для немерной группы не менее:

- 2 м — для труб диаметром до 30 мм;

- 3 м — —«— 30 — 70 мм;

- 4 м — —«— 70 — 152 мм;

- 5 м — —«— 152 мм.

Мерная длина должна быть:

- 5 — 9 м — для труб диаметром до 70 мм;

- 6 — 9 м — —«— 70 — 219 мм;

- 10 — 12 м — —«— 219 — 630 мм;

- 6 — 12 м — —«— 70 — 219 мм (по договоренности сторон);

- до 18 м — —«— 219 — 630 мм по договоренности с покупателем

e). Покупатель имеет право потребовать поставки труб категорий А и В, имеющих сечение в окружности свыше 152 мм — длиной от 10 м, при диаметре менее 70 мм — длиной от 4 м.

f). Для труб окружностью свыше 630 мм длина только немерная.

Рис. 11 Сортамент стальных труб по диаметрам и толщине стенки по ГОСТ 10704-91 (для диапазона 10 — 32 мм)

ГОСТ 10704-91, указывающий сортамент труб круглых с электросварным швом, допускает 2 класса точности по длине с пределами отклонений для мерных труб:

- I — обрезаются торцы под прямым углом и снимаются заусенцы.

Для труб до 6 м допуск по длине +10 мм, свыше 6 м — допустимо отклонение длины +15 мм.

- II — без торцевания и снятия заусенцев (после нарезки в линии стана).

Для изделий до 6 м допуск + 50 мм, свыше 6 м — допускается превышение длины на +70 мм.

Допуск отклонений по сечению:

- ±10% для диаметров, не превышающих 152 мм;

- регламентирован ГОСТ 19903 при размерах в окружности 52 — 1020 мм;

- при диаметре больше 1020 мм:

- ±10% при толщине от 8 до 15 мм;

- ±1,5 мм, если толщина стенки выше 15 мм.

Заказчик и производитель могут согласовать выпуск труб с односторонним допуском толщины, он не должен превышать общую сумму положительных и отрицательных отклонений.

Для труб от 478 мм устанавливают следующие классы точности по овальности:

- I — класс, отклонение от диаметра до 1%;

- II — —«— 1,5%;

- III — —«— 2%.

Рис. 12 Сортамент круглых стальных труб — таблица пределов отклонений диаметров

Условное обозначение

По ГОСТ 10704-91 трубы обозначаются в виде числовой дроби, в ее верхней части (в числителе) указаны:

- внешний диаметр (мм);

- толщина (мм);

- длина (мм);

- точность;

- соответствующий госстандарт.

В нижней части дроби (знаменателе) указывают параметры стали:

- группа;

- марка;

- госстандарт.

Рис. 13 Варианты обозначения

Скользящая опора для трубопроводов — применение, виды, размеры. При прокладке магистральных стальных трубопроводов применяются специальные скользящие опоры на роликах. Про виды, конструкции, сферы применения, можно прочитать в отдельной статье.

Скользящая опора для трубопроводов — применение, виды, размеры. При прокладке магистральных стальных трубопроводов применяются специальные скользящие опоры на роликах. Про виды, конструкции, сферы применения, можно прочитать в отдельной статье.

В производстве трубных прямошовных изделий руководствуются ГОСТ 10704-91, регламентирующим сортамент стальных электросварных труб — их размерные параметры, массу и пределы отклонений от геометрической формы. Выполнение данного стандарта позволяет унифицировать свою продукцию многочисленным производителям и сделать ее взаимозаменяемой при использовании в промышленных, производственных, градостроительных, коммунальных инженерных коммуникациях.

Методы соединения металлической трубы с полипропиленовой: виды переходов, таблица соотношения диаметров

Таблица размеров труб

1. Трубы стальные водогазопроводные; 2. Трубы железобетонные; 3. Трубы чугунные канализационные; 4. Трубы стальные электросварные; 5. Трубы ПНД; 6. Трубы ВЧШГ; 7. Трубы ПП (ПВХ) водопроводные; 8. Трубы ПП (ПВХ) канализационные.

Таблица труб стальных водогазопроводных по ГОСТ 3262-75:

| Условный проход | Диаметр и толщина стенки |

| 6 | 6х2,0 |

| 8 | 8х2,2 |

| 10 | 10х2,2 |

| 15 | 15х2,8 |

| 20 | 20х2,8 |

| 25 | 25х3,2 |

| 32 | 32х3,2 |

| 40 | 40х3,5 |

| 50 | 50х3,5 |

| 65 | 65х4,0 |

| 80 | 80х4,0 |

| 90 | 90х4,0 |

| 100 | 100х4,5 |

| 125 | 125х4,5 |

| 150 | 150х4,5 |

Таблица труб железобетонных безнапорных по ГОСТ 6482-2011:

| Условный проход | Диаметр и толщина стенки |

| 300 | 300х45 |

| 400 | 400х50 |

| 500 | 500х55 |

| 600 | 600х60 |

| 800 | 800х80 |

| 1000 | 1000х100 |

| 1200 | 1200х110 |

| 1400 | 1400х110 |

| 1600 | 1600х120 |

| 1800 | 1800х125 |

| 2000 | 2000х130 |

| 2200 | 2200х140 |

| 2400 | 2400х150 |

| 3000 | 3000х170 |

Таблица труб чугунных канализационных по ГОСТ 6942-98:

| Условный проход | Диаметр и толщина стенки |

| 50 | 50х4,0 |

| 100 | 100х4,5 |

| 150 | 150х5,0 |

Таблица труб стальных электросварных по ГОСТ 10704-91:

| Условный проход | Диаметр и толщина стенки |

| 8 | 10х1,2 |

| 10 | 12х1,6 |

| 12 | 16х1,6 |

| 15 | 20х2,0 |

| 20 | 25х2,5 |

| 25 | 32х2,5 |

| 32 | 40х3,0 |

| 40 | 48х3,0 |

| 50 | 57х3,0 |

| 65 | 73х3,5 |

| 80 | 89х3,5 |

| 100 | 108х4,0 |

| 150 | 159х4,5 |

| 200 | 219х4,5 |

| 250 | 273х5,0 |

| 300 | 325х5,0 |

| 350 | 377х5,5 |

| 400 | 426х6,0 |

| 500 | 530х7,0 |

| 600 | 630х8,0 |

| 700 | 720х10,0 |

| 800 | 820х10,0 |

| 900 | 920х10,0 |

| 1000 | 1020х10,0 |

| 1100 | 1120х10,0 |

| 1200 | 1220х10,0 |

| 1400 | 1420х10,0 |

Таблица труб ПНД ПЭ100 SDR17 по ГОСТ 18599-2001:

| Условный проход | Диаметр и толщина стенки |

| 32 | 32 х 2,0 |

| 40 | 40 х 2,4 |

| 50 | 50 х 3,0 |

| 63 | 63 х 3,8 |

| 75 | 75 х 4,5 |

| 90 | 90 х 5,4 |

| 110 | 110 х 6,6 |

| 125 | 125 х 7,4 |

| 140 | 140 х 8,3 |

| 160 | 160 х 9,5 |

| 180 | 180 х 10,7 |

| 200 | 200 х 11,9 |

| 225 | 225 х 13,4 |

| 250 | 250 х 14,8 |

| 280 | 280 х 16,6 |

| 315 | 315 х 18,7 |

| 355 | 355 х 21,1 |

| 400 | 400 х 23,7 |

| 450 | 450 х 26,7 |

| 500 | 500 х 29,7 |

| 560 | 560 х 33,2 |

| 630 | 630 х 37,4 |

| 710 | 710 х 42,1 |

| 800 | 800 х 47,4 |

| 900 | 900 х 53,3 |

| 1000 | 1000 х 59,3 |

| 1200 | 1200 х 71,1 |

| 1400 | 1400 х 83,0 |

| 1600 | 1600 х 94,8 |

| 1800 | 1800 х 106,6 |

| 2000 | 2000 х 118,5 |

Таблица труб чугунных раструбных по ГОСТ ISO 2531-2012:

| Условный проход | Диаметр и толщина стенки |

| 50 | 50х6,0 |

| 100 | 100х6,0 |

| 150 | 150х6,0 |

| 200 | 200х6,3 |

| 250 | 250х6,8 |

| 300 | 300х7,2 |

| 350 | 350х7,7 |

| 400 | 400х8,1 |

| 450 | 450х8,6 |

| 500 | 500х9,0 |

| 600 | 600х9,9 |

| 700 | 700х10,8 |

| 800 | 800х11,7 |

| 900 | 900х12,6 |

| 1000 | 1000х13,5 |

| 1200 | 1200х15,3 |

| 1400 | 1400х17,1 |

| 1500 | 1500х18,0 |

| 1600 | 1600х18,9 |

| 1800 | 1800х20,7 |

| 2000 | 2000х22,5 |

| 2200 | 2200х24,3 |

| 2400 | 2400х26,1 |

| 2600 | 2600х27,9 |

Таблица труб полипропиленовых водопроводных (PN20) по ГОСТ Р 52134-2003:

| Условный проход | Диаметр и толщина стенки |

| 20 | 20 х 3,4 |

| 25 | 25 х 4,2 |

| 32 | 32 х 5,4 |

| 40 | 40 х 6,7 |

| 50 | 50 х 8,3 |

| 63 | 63 х 10,5 |

| 75 | 75 х 12,5 |

| 90 | 90 х 15,0 |

| 110 | 110 х 18,3 |

Таблица труб полипропиленовых канализационных по ГОСТ Р 54475-2011:

Размеры и диаметры стальных труб

Геометрические размеры труб определяются следующими характеристиками:

- — внешний диаметр;

- — толщина стенки;

- — соотношение внешнего и внутреннего диаметров;

- — длина.

Сортамент труб (доступные размеры, технические условия производства и применения стальных труб) нормируются государственными стандартами ГОСТами). ГОСТы разрабатываются с учетом технологии изготовления труб и используемых в производстве сталей.

На рынке СНГ принято указывать размеры труб в мм (миллиметрах), но можно также встретить размеры труб в дюймах. Последние чаще всего указываются для труб импортного производства. Длина трубного проката измеряется в метрах.

Плюсы и минусы цельнотянутых бесшовных труб

Недостатков у этих труб немного, основной – огромная цена за 1 тонну изделия. Но многих покупателей интересует другое, отсутствие шва плюс или минус этого строительного материала.

По сути это главное достоинство, ведь оно позволяет иметь высокую прочность и герметичность на всей поверхности, иметь небольшой вес, отличную износоустойчивость. Цельнотянутые заготовки активно используются во многих сферах, даже в авиастроении, что говорит о их надежности.

Диаметр стальных труб

Диаметр стальной трубы определяется по:

- — внешнему диаметру для электросварных и бесшовных труб;

- — диаметру условного прохода для ВГП-труб.

- — Диаметр условного прохода (Ду или Dу) — внутренний диаметр труб.

- — Условный проход — условная величина, представляющая собой значение фактического внутреннего диатрема, округленного до ближайшего из стандартного ряда, и служит точкой отсчета для подбора размеров остальных деталей и оборудования. Его значение стандартизированного согласно ГОСТ 28338-89. Измеряется в дюймах или мм.

- — Внутренний диаметр — фактическая величина параметра, получаемая непосредственным измерением, как правило, указывается в мм;

- — Наружный диаметр труб (Дн или Dн) — фактический диаметр трубы с учетом толщины стенки, указывается в мм;.

- — Диаметр резьбы (G).

Размеры труб указываются в миллимерах, но для трубы ВГП часто обозначают в дюймах («).

Виды бесшовных труб

Труба круглая бесшовная классифицируется на два вида: горячедеформированная и холоднодеформированная. Следует понимать, что других форм трубы стальные бесшовные не имеют – их делают исключительно в круглой форме.

Метод изготовления и технология производства

Большая стоимость этого материала связанна со сложной технологией изготовления. В роли заготовки служит цилиндрическая форма из монолитного материала.

Изготовление бесшовных труб подразделяется на два вида: горячая прокатка и холодная деформация. Оба типа производства гарантируют простоту работ по сварке, резке и клепанию этого материала.

Горячекатанные

Производятся изделия этого типа из стали трех типов: углеродистая, легированная или низколегированная. Технология производства бесшовных труб имеет определенные особенности:

- Монолитная заготовка цилиндрической формы нагревается до температуры, которая превышает температурный порог кристаллизации металла на 60 градусов по Цельсию, чтобы заготовка приобрела пластичность;

- С помощью прошивочного станка производится пустотелая заготовка в форме цилиндра;

- Используя процесс деформации при помощи вальцовки заготовка приобретает правильную геометрическую форму и необходимые размеры;

- Заготовку погружают в воду для того чтобы охладить изделие;

- При помощи вальцовки производится окончательная калибровка;

- Изделия нарезаются на стандартные типоразмеры.

Таким образом производится горячекатанная труба.

Холоднодеформированные

Так же изготавливается холоднодеформированная труба, особенности производства которой отличаются только в двух вещах: процедуру охлаждения проводят сразу после изготовления заготовки на прошивочном станке, а калибровку проводят, когда изделие уже охлаждено.

Размеры труб

Основным параметром трубы является внутренний диаметр Dn, который чаще всего измеряется в (мм). Дюймовое обозначение размера трубы в дюймах (например, 1/2 дюйма) означает диаметр резьбы трубы G, т.е. наружный диаметр.

Тонкости маркировки:

При точном пересчете дюймовой маркировки в метрическую, данные будут сильно не совпадать, связано это с тем, что вся маркировка является условной из-за разной толщины стенки для каждой трубы.

Например: труба ¾ дюйма будет иметь условный проход 20 (мм), а наружный диаметр при толщине стенки 2.5 (мм), 20+2.5*2=25 (мм). Хотя если перевести ¾ дюйма в сантиметры получают 254/4*3=19.5 (мм).

Все разбежности связаны с тем, что нужно состыковать как маркировку внутреннего диаметра трубы так и маркировку диаметра резьбы при разной толщине стенки.

Стандартные типоразмеры:

Размеры внутреннего диаметра стандартного ряда труб, действующий в большинстве стран мира, составляют:

— 6, 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 200 и т.д.

Самыми распространенными стальными трубами для монтажа систем в помещениях принято считать трубы с внутренним диаметром:

15 (мм), 20 (мм) и 32 (мм).

Дюймовая система измерения:

Наряду с метрической системой исчисления действует дюймовая, согласно которой диаметр труб меряют в долях дюйма.

Для каждого вида труб действует свои стандарты размеров.

Ниже представлены таблицы размеров основных видов, каждому из которых посвящена отдельная страница.

Дюймы или мм: откуда взялась путаница?

Трубы, чей диаметр определяется дюймами (1», 2») и/или долями дюймов (½’’ , ¾»), общепринятым стандартом для водо- и газоснабжении.

Трубы которые используют для газовых или водопроводных магистралей обычно измеряются в дюймах а не в миллиметрах. Диаметр дюймов трубы равен 33,5 мм(см. таблицу), но размер дюйма в системе СИ равен 24,4 мм. Все дело в том, что размер труб определяется по внутреннему, а не по наружному диаметру .

Измерьте диаметр 1’’ (как мерять трубы описывается ниже) и у вас будет значение равное 33,5 мм, что конечно будет противоречить классической линейной таблице перевода единиц измерения.

Обычно установка дюймовых труб не вызывает каких либо проблем. Но во время их замены на пластиковые, медные или изготовленные из нержавеющей стали, возникает проблема – несоответствие обозначенного значения дюйма к его реальному значению. Обычно такое несоответствие вызывает недоумение, но если глубже вглядеться в процессы которые происходят в трубе, тогда все становится на свои места.

Все суть в том, что во время создания водного потока главная роль отводится внутреннему, а не внешнему диаметру, и из-за этого в качестве обозначения используют его. Но несоответствие с привычной системой обозначения все равно остается, так как у обычной трубы внутренний диаметр имеет значение 27,1 мм, а у усиленной — 25,5 мм. Последнее не далеко стоит от равенства что один дюйм равен 25,4 , но все-таки таковым не является.

Все дело в том, что трубы обозначаются номинальным диаметром, который округляется до стандартного значения (условный проход Dy).

Допустим, наружный диаметр трубы равняется 159 мм с толщиной стенок 7 мм, в этом случае точным внутренним диаметром будет следующее значение, которое можно вычислить по формуле D =159 — 7*2= 145 мм. С толщиной стенок в 5 мм диаметр будет равняться 149 мм. Но и в первом и во втором случае условный проход будет одинаковым и будет равняться 150 мм.

В случаях с пластиковыми трубами для того чтобы решить проблему несоответствующих размеров исползуют переходные элементы. В случае необходимости замены или состыковки дюймовых труб с трубами которые обладают реальными метрическими размерами, изготавливаемые из таких материалов как алюминий, медь, нержавеющая сталь, нужно учитывать как внутренний так и наружный диаметры.

Таблица соответствия условного прохода дюймам:

| Усл.диаметр | Дюймы | Усл.диаметр | Дюймы | Усл.диаметр | Дюймы |

| 6 | 1/8″ | 150 | 6″ | 900 | 36″ |

| 8 | ¼» | 175 | 7″ | 1000 | 40″ |

| 10 | 3/8″ | 200 | 8″ | 1050 | 42″ |

| 15 | ½» | 225 | 9″ | 1100 | 44″ |

| 20 | ¾» | 250 | 10″ | 1200 | 48″ |

| 25 | 1″ | 275 | 11″ | 1300 | 52″ |

| 32 | 1 (¼)» | 300 | 12″ | 1400 | 56″ |

| 40 | 1 (½)» | 350 | 14″ | 1500 | 60″ |

| 50 | 2″ | 400 | 16″ | 1600 | 64″ |

| 65 | 2 (½)» | 450 | 18″ | 1700 | 68″ |

| 80 | 3″ | 500 | 20″ | 1800 | 72″ |

| 90 | 3 (½)» | 600 | 24″ | 1900 | 76″ |

| 100 | 4″ | 700 | 28″ | 2000 | 80″ |

| 125 | 5″ | 800 | 32″ | 2200 | 88″ |

Размер условного прохода подбирается таким образом, чтобы пропускная способность трубопровода увеличивалась от 40 до 60% в зависимости от увеличения значения индекса.

Диаметры стальных труб: наружный, внутренний

диаметры электросварных круглых труб ГОСТ 10704