Железобетонные фундаментные блоки — высокое качество

Каждое здание берет свое начало с проекта. Закладка фундамента является одним из самых важных этапов строительства нового дома, так как именно на нем будет держаться все сооружение.

Каждое здание берет свое начало с проекта. Закладка фундамента является одним из самых важных этапов строительства нового дома, так как именно на нем будет держаться все сооружение.

Когда дело доходит до выбора «опоры» для него, проектная организация, как правило, предлагает на выбор два его варианта: либо фундамент из готовых блоков ФБС, либо монолитный фундамент.

У каждого варианта есть свои преимущества и недостатки, которые нужно учесть, прежде чем сделать свой выбор. Наиболее популярный вариант — фундамент из железобетонных блоков. А так же вы можете ознакомиться от чего зависит стоимость блоков для фундамента здесь.

Что такое ФБС?

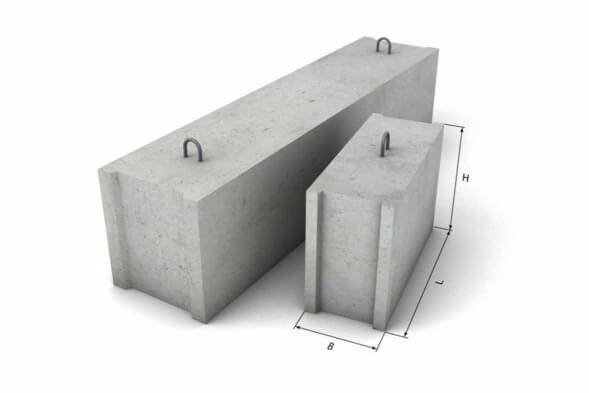

Фундаментные блоки (ФБС) представляют собой специальный стройматериалы, имеющие форму параллелепипеда. Важно заранее определить, какая нагрузка будет возложена на них, так как от этого будет зависеть размер блоков. В процессе монтажных работ пазы на торцевых частях блоков заполняются специальным раствором. В настоящее время железобетонные блоки фундамента используется в строительстве весьма широко: для устройства стен в многоэтажных домах, в том числе и с переменной этажностью, в подвальных помещениях, а так же для сплошных ленточных фундаментов. Узнать больше про параметры фундаментных блоков ФБС вы сможете тут.

Блоки ФБС применимы в любом строительстве в широком климатическом поясе. Это объясняется тем, что блоки железобетонные фундаментные имеют широкий ассортимент типоразмеров, а в процессе их производства возможно добавить в бетон различные добавки. Они не теряют своих свойств в морозы и в условиях повышенной влажности. Монолитный фундамент более зависим от внешних, в том числе, погодных условий.

Состав блоков

В основе ФБС — тяжелый бетон, усиленный стальной арматурой. Главная функция таких блоков — равномерное распределение оказываемой на основание нагрузки. Это помогает обеспечивать цельность фундамента, и избежать разрушения конструкции.

В основе ФБС — тяжелый бетон, усиленный стальной арматурой. Главная функция таких блоков — равномерное распределение оказываемой на основание нагрузки. Это помогает обеспечивать цельность фундамента, и избежать разрушения конструкции.

На строительные объекты железобетонные блоки для фундамента доставляются уже в готовом виде, благодаря чему скорость монтажа многократно увеличивается. Как правило, в таких блоках присутствуют монтажные петли из металла. Эта маленькая деталь упрощает их транспортировку и установку.

Гарантия качества ФБС

ФБС с давнего времени изготавливаются по ГОСТ 13579-78 «Фундаментные блоки бетонные (ФБС) для стен подвалов». Блоки изготавливаются в соответствии со всеми техническими требованиями, но в то же время имеют достаточно разнообразный вид и форму.

Железобетонные фундаментные блоки, размеры которых подобраны правильно, составляют прочную опору для здания. Это помогает воплотить в жизнь самые необычные строительные проекты. За невысокую цену покупатель получает качественный товар, соответствующий всем стандартам.

Хотя данный железобетонные изделия и изготавливаются по ГОСТу, производители применяют разные технологии их изготовления. Например, по выбору может производиться пропарка ФБС блоков, или естественная сушка. Эти процессы никак не меняют качество блоков, так как главная составляющая хорошего продукта — качественный бетон. Различие между естественной сушкой и пропаркой лишь в сроках достижения необходимой прочности блока. Если в первом случае бетонный блог достигает «готовности» за 28 дней.

Преимущества ФБС

Современная технология изготовления ФБС позволяет изготовлять качественную продукцию при минимальных затратах. Поэтому железобетонные блоки для фундамента, цена которых на порядок ниже аналогичных товарах, являются лучшим вариантом покупки.

Современная технология изготовления ФБС позволяет изготовлять качественную продукцию при минимальных затратах. Поэтому железобетонные блоки для фундамента, цена которых на порядок ниже аналогичных товарах, являются лучшим вариантом покупки.

По отношению к более дорогостоящему, монолитному фундаменту, ФБС имеют ряд преимуществ. Прежде всего, железобетонные блоки на фундамент ФБС изготовляются по ГОСТу. Следовательно, изготовленные по стандартам ГОСТ блоки железобетонные фундаментные проходят строжайший контроль качества еще на заводе-изготовителе. Так же вы можете ознакомиться с основными типами бетонных блоков и их стоимость на этой странице. А так же вы можете почитать про разновидности, размеры и сферу применения блоков ФБС перейдя по этой ссылке.

Отличия и преимущества ФБС блоков:

- ФБС блоки отличаются длительным периодом эксплуатации — более 150 лет.

- Высокая устойчивость против влаги, морозов, колебаний температуры.

- Надежность и прочность.

- Возможность использовать на разных типах грунта.

- Блоки легко транспортируются, выгружаются на строительную площадку и монтируются.

- Блоки железобетонные фундаментные, цена которых намного ниже, чем цена монолитных фундаментов, станет лучшим решением для тех, чей бюджет ограничен.

Недостатки ФБС

При видимых преимуществах, фундаменты железобетонные блоки имеют и ряд недостатков, обусловленных, скорее, климатическими условиями , нежели качеством изготовления. В регионах, где перепад температур — частое явление, почва в зимнее время года проседает, а нагрузка начинает возрастать. Особенно отчетливо это проявляется на нижних рядах блоков. Как следствие, проседает вся конструкция, а здание теряет свой прежний облик.

При видимых преимуществах, фундаменты железобетонные блоки имеют и ряд недостатков, обусловленных, скорее, климатическими условиями , нежели качеством изготовления. В регионах, где перепад температур — частое явление, почва в зимнее время года проседает, а нагрузка начинает возрастать. Особенно отчетливо это проявляется на нижних рядах блоков. Как следствие, проседает вся конструкция, а здание теряет свой прежний облик.

Данная проблема решается применением плит ленточного фундамента.

Если вы склоняетесь к тому, чтобы приобрести фундамент из железобетонных блоков, видео и статьи в интернете подскажут, как правильно обращаться с данным материалом, чтобы полностью раскрыть его потенциал в работе. Приобретая качественные блоки ФБС у крупных проверенных производителей, вы сводите на «нет» возможность получить некачественный товар, который в будущем навредит строению. Так же вы можете прочитать про технические характеристики газобетонных блоков.

Жб блоки для фундамента и бетонные конструкции – общая информация и преимущества

Ленточные основания для строений возводят из сборного бетона и монолитного жб, натурального камня или кирпича. Сегодня железобетонные блоки для фундамента серийно не выпускаются. ЖБИ можно увидеть только в старых строениях или в качестве б/у, использованных повторно. Надежность современных изделий достигается путем применения в их производстве бетона, отличающегося высокопрочными характеристиками. Армирование блоков выполняется лишь по заказу или в особо сложных случаях. Саму кладку усиливают стержнями и сетками, уложенными по месту. Их располагают под лентой, между рядами кладки (при значительном заглублении подземной части), в монолитном поясе, расположенном в верхней части фундамента, а также в угловых и стыковочных элементах конструкции.

Общая информация

Бетонные стеновые блоки предназначаются для устройства подземной части малоэтажных и высотных зданий различного назначения. При наличии в проекте подвалов и цокольных этажей, изделия одновременно являются внутренними или только наружными стенами подземных помещений, а при их отсутствии – опорной частью дома, ответственной за равномерное распределение нагрузок на грунт. Сборные блоки фундаментных жб конструкций размещают под несущими элементами строения, но нередко они возвышаются и над уровнем земли. Изделия широко используются и в других целях – для ограждения проезжей полосы при ремонте дорог, в качестве нижней части заборов складских и производственных территорий, автомобильных стоянок или строительных площадок. Для этого, чаще всего, приобретают старые ЖБИ.

Размеры и технические характеристики бетонных блоков, предназначенных для подвальных стен, определяются государственными стандартами (ГОСТ 13579-78) или отраслевыми нормативными документами. Изделия изготавливаются в форме параллелепипеда сплошными (ФБС, ФБВ) и пустотными (ФБП). Та и другая группа применяется для возведения железобетонных(армированных сетками) фундаментов из блоков, но мы рассмотрим только первую из них. Пустотные изделия описывались в одной из предыдущих статей.

Для удобства заполнения швов цементным раствором, с торцевых сторон сплошных стеновых блоков выполняются углубления в виде прямой трапециевидной призмы. ФБВ, к тому же, имеют с одного края вырезы, предоставляющие возможность укладки на них перемычек или фундаментных балок. Выемки могут использоваться для пропуска коммуникационных труб и кожухов, либо для устройства вентиляции.

Для удобства укладки фундамента, монтажные петли утапливаются вровень с верхней плоскостью блоков. На ФБС петли располагают с торцов, а на ФБВ – в возвышенной части. На каждое изделие приходится по две петли. При устройстве верхнего жб пояса, к ним привязывают арматурные сетки.

В маркировке изделий указываются размеры блоков, вид бетона, а также обозначение ГОСТ.

Тип ФБС

Размеры бетонных блоков имеют несколько градаций:

- по длине – 2380, 1180 и 880мм;

- по ширине – 300…600мм с шагом 100мм (для блоков длиной 1180мм ширина 300мм отсутствует);

- по высоте – 580мм и 280мм (для блоков длиной 1180мм).

Заводы ЖБИ изготавливают блоки из тяжелых, плотных силикатных и керамзитосодержащих бетонов. Класс прочности на сжатие принимается для ФБС – В7,5 (тяжелые виды бетона и керамзитобетон) и В15 (силикатный бетон). При этом минимальная масса блока составляет 0,23т (ФБС12.4.3-П), а максимальная – 1,96т (ФБС24.6.6-Т).

Расход металла на изделие для двух петель находится в пределах от 0,74 до 2,36кг.

Тип ФБВ

Размеры фундаментных блоков с вырезами имеют стабильную длину по большей стороне – 880мм и высоту – 580мм. Их ширина составляет 400, 500 и 600мм. Вырез образует параллелепипед, размеры которого складываются из ширины блока и сечения 240*390мм.

При изготовлении ФБВ используется бетон, соответствующий классам прочности на сжатие:

- В7,5 – тяжелый бетон;

- В7,5 – керамзитобетон;

- В15 – силикатный бетон.

Максимальный вес блоков составляет 0,58т (ФБВ9.6.6-Т), а минимальный – 0,29т (ФБВ9.3.6-С и ФБВ9.4.6-П). Стали на две петли расходуется 0,76кг.

Преимущества использования блоков

Подземная часть зданий из новых или б/у блоков для фундамента возводится намного быстрее, чем заливка железобетонных монолитных лент. Но старые изделия, оставшиеся после демонтажа какого-либо объекта, для жилых домов использовать не рекомендуется. Они могут быть привлекательны лишь для хозяйственных построек или ограждения территорий. Такие изделия, скорее всего, уже исчерпали свой ресурс и не способны принимать большие нагрузки.

Дополнительное усиление фундамента из новых бетонных блоков достигается расположением в нужных местах арматурных сеток. В каком количестве и где они будут размещаться, должно указываться в проекте и подтверждаться соответствующими расчетами.

Основными преимуществами возведения блочных фундаментов, по сравнению с монолитными жб конструкциями, являются следующие факторы:

- быстрый монтаж – не нужно ждать отверждения бетона;

- заводское изготовление, гарантирующее качество и высокую прочность изделий;

- длительная эксплуатация (нет арматуры – нет коррозии металла);

- четкие размеры;

- отсутствие необходимости устройства и демонтажа опалубки;

- высокая эффективность рабочего процесса на строительной площадке.

К недостаткам бетонных блоков для фундамента относятся:

- большая масса, требующая привлечения подъемных механизмов;

- недостаточная герметичность в зоне швов, диктующая требования к устройству усиленной гидроизоляции;

- неудовлетворительная теплоустойчивость.

Кроме этого, затраты на возведение сборного фундамента обойдутся дороже, чем заливка монолитной ленты.

Вторичное использование ЖБИ

Для возведения фундамента сегодня вполне доступно приобрести как новые бетонные, так и бывшие в употреблении железобетонные блоки. Можно сделать достаточно выгодную в материальном отношении покупку старых изделий. Но не стоит забывать о том, что внешняя оболочка может скрывать массу проблем.

При покупке б/у блоков следует взвесить все плюсы и минусы. Заманчивой может оказаться стоимость, значительно отличающаяся от новых изделий. Но это не должно быть решающим фактором. Перед покупкой следует осмотреть предлагаемые изделия на предмет выявления микротрещин, а также коррозийных процессов бетона и арматуры.

Необходимо выяснить срок и условия эксплуатации железобетонных блоков.

Правильная оценка ситуации поможет решить дальнейшее использование старых бетонных изделий и определение требуемых защитных мероприятий. Фундаментные б/у блоки специалисты рекомендуют:

- не применять при повышенной влажности;

- использовать в условиях пониженных нагрузок.

Единственно правильным применением ЖБИ, уже бывших в употреблении, может стать их адекватное использование в качестве второсортного материала. Для возведения фундамента под жилой дом следует, все же, отдать предпочтение новым заводским изделиям.

Особенности железобетонных фундаментных блоков

Бытует мнение, согласно которому сооружение фундамента для постройки дома можно значительно ускорить, применив блочный вариант такого основания. Действительно, использование в строительстве бетонных фундаментных блоков способно избавить строителей от необходимости сооружения опалубки, подготовки армирующей конструкции, замешивания, заливки и укладки бетона, значительно упрощая и удешевляя процесс фундаментных работ.

За и против

Сборные фундаменты из ЖБ-блоков становятся решающим фактором в том случае, когда требуется высокая скорость сооружения постройки. Бетонные блоки с армированием из стального прутка, как альтернатива ленточному фундаменту, применяются в промышленном и жилищном строительстве, используются при сооружении частных домов, в несколько раз снижая сроки сдачи объекта в эксплуатацию.

Однако ускорение темпов строительства не является единственным аргументом в пользу блочного сборного фундамента. Дело в том, что новые технологии и применяемые в них материалы позволяют успешно сооружать относительно более массивные здания из кирпича и стеновых панелей. Бетонные блоки производятся на заводах ЖБИ с заранее заложенными в них технологическими характеристиками и соответствующей ГОСТ 13579-78 механической прочностью. Благодаря этому выполненный из них фундамент отличается большей прочностью, стабильностью равномерной усадки и распределением нагрузки.

Кроме того, строительство блочного фундамента из фундаментных блоков дает возможность существенно снизить уровень брака, вызываемого нарушениями технологических требований при создании арматурного каркаса, в процессе заливки и укладки бетона в ленточное основание.

Также минимизируется риск ошибок в соблюдении геометрии фундаментного основания, возникающий от выдавливания бетонной массой фрагментов деревянной опалубки либо нежелательной усадки по причине стекания цементного молочка в почву. К тому же такая технология существенно уменьшает число ручных операций и снижает риск ухудшения качества бетонной заливки по причине нарушения технологических требований и сроков проведения бетонных работ.

Процесс бетонирования фундаментной плиты или ленты всегда носит непрерывный характер с временным разрывом между сеансами заливки не более четырех часов. Задержка автомиксера с бетонной массой где-то в дороге или ухудшение погоды к моменту заливки бетона с большой долей вероятности приведет к проблемам с прочностью сооружаемого фундаментного основания.

Даже при четком следовании графику заливки необходимая прочность достигается бетонным материалом крайне медленно: он должен осесть и закрепиться на арматурном каркасе, а занимает процесс полного затвердевания бетона, как известно, один месяц.

Чем более толстым является слой бетонного основания, тем более длительным будет ожидание окончания затвердевания бетона, которое должно произойти во всей толщине фундаментной основы.

Если же для сооружения используются железобетонные блоки с запасом прочности порядка 50-70%, то опасения возникновения деформаций или образования трещин сводятся к нулю, и сооружение фундаментной ленты или заглубленного фундамента осуществляется с минимальными потерями.

Однако блочный метод может рекомендоваться далеко не для всех видов фундаментов. Например, его применение не является возможным при возведении плитного фундамента или его свайно-ростверковой разновидности. Иногда при строительстве малоэтажных сооружений применяют комбинацию из пеноблоков и свайного фундамента, но только в качестве метода сооружения цокольной части постройки.

Сферы применения и виды

Фундаментные блоки промышленного назначения. Технология сооружения фундаментных оснований из бетонных блоков предполагает применение блочного материала двух типов: для ручной кладки и промышленного использования.

Блоки ФБС в этом ряду являются основным строительным материалом. Фундаментные блоки сплошные (так расшифровывается аббревиатура ФБС) применяются для сооружения стеновых ленточных сборных фундаментов.

ФБВ – вспомогательные блоки. На своих краях и на торцевых поверхностях имеют технологические пазы и выступы, благодаря которым в конструкции образуются каналы и пустоты.

ФБП – фундаментный блок пустотный. Эта разновидность служит для создания фундаментных оснований облегченного типа.

Все три вышеперечисленных типа блочного фундаментного материала могут быть задействованы только в условиях промышленного строительства с применением профессионального измерительного инструмента и подъемно-транспортных средств. Это обусловлено тем, что масса фундаментного блока, относящегося даже к наименьшей размерной серии 12.4.3т, равна 310 кг. А наиболее массивными являются блоки ФБС (размерная серия 24.6.6т) весом 3,5т. Поэтому уложить из таких блоков ленточный фундамент или просто доставить их на строительный участок без задействования специальной техники абсолютно невозможно. При этом размеры таких блочных изделий колеблются от 880×600×580 до 2380×600×580 мм.

Технология сооружения бетонных фундаментов из готовых ЖБ-блоков практически идентична методике кирпичной кладки или кладке шлакоблочного материала. Однако имеется отличие: монтаж фундамента из блоков происходит быстрее, чем выполняется кирпичная кладка. По этой причине из таких блоков успешно строят различные здания промышленного и складского назначения, гаражи, эстакады, бункеры, подвалы и многое другое.

Прочность и геометрические пропорции постройки в значительной степени зависят от правильности укладки первого блочного ряда. Для установки в него ФБС-блоков обязательно применяют изделия марки ФЛ. Эти базовые бетонные плиты предназначены для начальной подготовки, выравнивания горизонта и одновременного предупреждения усадки массивного фундаментного блока на подушке из песка на дне котлована.

Наиболее сложными в технологии обустройства ленточных сборных фундаментов считаются ФБС-блоки, изготовленные из силикатобетона. Такие изделия реализуются с максимальными показателями жесткости и механической прочности.

Традиционно применяемая для укладки в стену цементно-песчаная масса длительное время сохраняет свою податливость и в процессе сооружения коробки здания дает усадку и распрямляется внутри фундаментной кладки, что приводит к равномерной нагрузке на весь периметр фундаментного основания.

Фундаментные блоки для частного строительства

Идея сооружения фундамента в виде сборной конструкции из блоков успешно реализуется в условиях домашнего строительства. Здесь, конечно, нужно учитывать, что тяжелый кирпичный или выполненный из стеновых блоков двухэтажный дом необходимо строить на полноценной отлитой фундаментной ленте, но такое масштабное строительство в жизни обыкновенного гражданина случается далеко не всегда. Чаще фундамент сооружается под стены при помощи пеноблоков, из которых принято возводить сараи, бани или загородные дачные домики.

С учетом того обстоятельства, что подавляющее большинство таких построек возводится без применения специализированной строительной техники, для их оснований подбираются фундаментные блоки, предназначенные для кладки вручную. Изготавливаются такие легкие бетонные изделия из керамзитобетона, пенобетона и силикатобетона.

Стандартным размером блока, традиционно применяемого для укладки фундамента, возведения стен и сооружения перекрытий зданий, является 20х20х40 мм.

Если попытаться сравнить прочностные параметры названных здесь материалов, то можно прийти к выводу, что технические характеристики позволяют с уверенностью использовать их для сооружения МЗЛФ-ленты. Некоторая сложность при этом возникает оттого, что фундаментное основание постройки из пеноблоков должно быть и легким, чтобы его можно было сложить собственными силами, и вместе с тем обладать жесткостью, позволяющей коробке построенного здания не рассыпаться от собственной массы или давления ветра. К тому же такой фундамент не должен адсорбировать воду из грунта.

Пенобетонный блок может на протяжении нескольких недель стоять в воде, оставаясь практически сухим, ведь он сохраняет внутри своей пористой массы остатки газообразователя. Если не выполнить защиту бетонного основания от почвенной и атмосферной влаги, то сооруженный из пенобетонных блоков столбчатый фундамент рассыплется через два года с момента начала эксплуатации. Дело в том, что остатки газообразователя активно абсорбируют влагу – а это может привести бетонный материал к обводнению и растрескиванию на морозе в условиях зимы.

Железобетонные блоки (ЖБИ, ЖБ): маркировка, виды, размеры, плюсы и минусы использования

Железобетонные блоки сегодня являются одним из наиболее популярных и востребованных на рынке типов строительных материалов. Из блоков создают разнообразные сборные конструкции – фундаменты, стены, другие элементы. Распространенность использования материала обусловлена тем, что он прошел проверку временем и гарантирует такие преимущества, как прочность, долговечность, надежность, способность выдерживать немалые нагрузки.

ЖБИ блоки производятся в заводских условиях, широко применяются в возведении объектов разного назначения, строительстве различных зданий, технических подполий, сооружении стен подвалов, цокольных этажей, подземных переходов, проектировании надежных и долговечных фундаментов для ответственных объектов.

Блоки крепятся между собой и позволяют создавать прочные цельные опорные конструкции. Благодаря блокам удается равномерно распределить нагрузку от веса сооружения на конструкцию основания, что гарантирует неподвижность и целостность каркаса. При условии верно подобранных модификаций и размеров железобетонных блоков удается спроектировать качественное основание разнообразных построек.

Преимущества и недостатки

Фундаментные и стеновые железобетонные блоки создают методом вибропрессования, что гарантирует прочность и надежность материала. Жесткая конструкция, способность выдерживать различные нагрузки и воздействия – то, что сделало блоки незаменимым элементом множества конструкций.

- Прочность – изделие может использоваться при строительстве крупных объектов

- Экономичность – за счет простой сборки элементов и отсутствия необходимости привлекать большого числа работников

- Простота и удобство сборки – монтаж фундамента или стен производится быстро и легко с применением спецоборудования

- Низкий уровень теплопроводности

- Прекрасные характеристики звуко- и теплоизоляции

- Стойкость к огню

- Длительный срок эксплуатации – при условии правильного выбора блоков и соблюдения технологии сборки здание может простоять до 100 лет

- Существенное сокращение сроков строительства

- Стойкость ко влаге, коррозии

- Способность выдерживать резкие перепады температур, сохранять свойства при низких и высоких показателях

- Стойкость к агрессивным средам – железобетонные изделия могут использоваться в почве повышенной кислотности

- Множество форм и размеров, что позволяет подобрать любые подходящие блоки для реализации типового или индивидуального проекта

Из недостатков, которыми обладает ЖБ блок, стоит отметить такие нюансы: большой вес и необходимость привлекать спецтранспорт во время проведения строительных работ, сравнительно высокая стоимость (иногда выбор блоков не оправдан экономически при возведении небольших объектов).

Виды и размеры

Использование бетонных блоков актуально как в мало-, так и в многоэтажном строительстве. Из них возводят заборы, подвалы, цоколи, фундаменты, стены и т.д.

Что касается фундаментных изделий, то тут габариты блоков могут быть разными.

- Длина – 88, 118, 238 сантиметров

- Высота – 28 или 58 сантиметров

- Ширина – 30, 40, 50, 60 сантиметров

- Длина – 88 сантиметров

- Ширина – 30, 40, 50, 60 сантиметров

- Высота – 58 сантиметров

Масса изделий из тяжелого бетона может варьироваться в пределах 300-2000 килограммов. Поэтому любые работы (погрузка, выгрузка, монтаж) с блоками проводятся с привлечением специальной техники.

- Из тяжелого бетона – марок М200-М400 с плотностью 2400 кг/м3. Весит один блок от 300 килограммов, обладает высокими показателями теплопроводности и морозостойкости. При замене в качестве наполнителя известкового щебня на гранитный дает возможность использовать блок в кислых почвах.

- Из легкого бетона – марок М100-М150, плотность 1800 кг/м3, вес 300-1630 килограмма. Применяется только в сухих грунтах.

- Из керамзитобетона – высокие теплоизоляционные свойства, но низкий уровень стойкости к влаге и морозу. Обязательна качественная гидроизоляция. Плотность 1800 кг/м3, вес 260-1500 килограммов. Обычно из таких блоков строят легкие конструкции (гараж, баня и т.д.).

Особенности выбора

Выбирая блок ЖБИ, необходимо обращать внимание на такие основные параметры: показатель прочности, плотность и однородность массива, стойкость к разным внешним воздействиям.

- Назначение объекта строительства

- Величина нагрузки, которую будет воспринимать изделие

- Геологические особенности региона, где реализуется проект

Очень важно обратить внимание на качество блока. Его производство должно быть осуществлено в четком соответствии с технологией и нормами, у завода должны быть все лицензии. При покупке нужно обратить внимание на внешний вид блоков. Отдельные секции из одной партии должны быть одинакового размера – по нормативам допускаются отклонения не более 5 миллиметров.

Установка блоков

Процесс кладки блоков практически аналогичен монтажу кирпича, лишь размер швов для раствора в данном случае составляет около 10-12 сантиметров. Для повышения устойчивости здания и прочности стен конструкцию укрепляют арматурой. Обычно кладку начинают с углов строения – так удается достичь максимальной точности в соблюдении проекта.

Если стена из бетонных изделий монтируется с пустотами, обязательно на их месте укладывают доску, чтобы избежать попадания бетонной смеси в появившиеся пустоты. В процессе кладки каждого следующего ряда просто поднимают выше доску. Таким же образом осуществляют установку секций для перегородок. Слишком тяжелые блоки устанавливают с использованием специальной техники – о средствах следует позаботиться заранее.

Ничем не отличается кладка стен подвала – секции монтируются аналогично. Только верхний ряд камня обязательно привязывают к фундаменту здания либо перекрытию пола.

В работе используют специальные инструменты и бетонную смесь, приготовленную из компонентов, смешанных в определенных пропорциях.

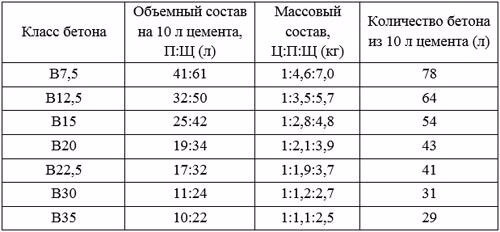

Изготовление в домашних условиях

Для производства железобетонных блоков своими руками понадобятся портландцемент, песок фракции минимум 1.5 миллиметров и вода. Таким образом могут изготавливаться стеновые, вентиляционные, перегородочные блоки. Состав и пропорции раствора зависят от того, какое связующее используется и обычно сходятся с нормативными.

Замешивая раствор, добиваются нужной консистенции: желательно, чтобы она не была жидкой, так как это понижает уровень прочности итогового изделия. В работе используют виброустановку, благодаря которой удается более качественно и равномерно распределять раствор в формах.

Далее состав вибрируется или трамбуется, верх разравнивается мастерком. Если блок армируется, то вовнутрь формы устанавливают металлические сетки.

Форма должна сохнуть минимум трое суток, за которые раствор затвердеет. Потом осуществляют разборку конструкции, достают секцию, позволяют ей просохнуть на протяжении минимум 21 дня. Лишь после этого блоки можно использовать в строительстве.

Маркировка железобетонной продукции

Любое железобетонное изделие, произведенное по технологии и поступающее на рынок, обязательно маркируется по ГОСТу 13015.2-81. Независимо от того, поступает ли изделие в Москву или дальние регионы, маркировка реализуется в трех форматах: маркировочные надписи, специальные информационные надписи и особые монтажные знаки.

Марку изделия обозначают буквами и цифрами, которые поделены на три группы. Первая указывает тип изделия, вторая говорит о классе арматуры, типе бетона, несущей способности элемента. Третья включает информацию о специальных свойствах, которые относятся к изделиям разного назначения.

Как правило, в маркировочные надписи входит указание размеров изделия (ширины, высоты, длины либо диаметра). Так, к примеру, маркировочная надпись ФБС 20 6 4 ТП расшифровывается как: фундаментный блок сплошной, 20 дециметров длина, 6 ширина и 4 дециметра высота. Бетон тяжелый (Т), пористый (специальное обозначение П).

Информационные надписи предлагают сведения про дату изготовления блока, его массу (при условии превышения 500 килограммов). Если железобетонные изделия обладают сравнительно небольшой массой, вес может не указываться. Когда речь идет о мелкоштучных изделиях, разрешено маркировать только 10% изделий из одной партии.

В виде пиктограмм подаются монтажные знаки – они обозначают ключевые места для монтажа элемента (центр тяжести, место строповки, верх элемента, места опирания) и т.д.

Железобетонные блоки – качественные и прочные элементы для возведения самых разных типов объектов, которые пользуются заслуженной популярностью на рынке строительных материалов. При условии выбора правильно произведенных и соответствующих требованиям элементов возможно добиться максимальных характеристик надежности, стойкости и долговечности возводимой конструкции.

Бетонные блоки для фундамента – особенности и монтаж

Качество, надежность и долговечность любого здания зависит от прочности основания строения, вида фундамента и прочности материала, заложенного в основу. Наиболее надежными по праву считается устройство монолитного основания. Меж тем, для его возведения требуется период времени не менее одного месяца, а также немало сил. Ускорить процесс помогут модульные элементы оснований – бетонные блоки для фундамента, представляющие собой готовые конструкции, построенные из железобетона в промышленных условиях.

Разновидности фундаментных блоков

При строительстве фундаментов для промышленных и гражданских объектов находят применение блоки следующих разновидностей:

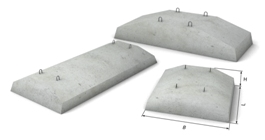

- подушечные изделия, имеющие специфическую трапециевидную форму в разрезе, которые необходимы для повышения массивности и усиления основания. Фундаментные плиты ФЛ находят широкое применение не только в промышленном строительстве, но в сфере возведения загородных домов и коттеджей, являясь незаменимым элементом при устройстве под вальных и цокольных помещений. При этом модули имеют стандартные размеры, длина составляет 780, 1180, а также 2380 мм, позволяя осуществлять подгонку под заданные параметры посредством готовых изделий. По ширине они разделяются на 10 номиналов в диапазоне от 600 до 3200 мм. Выбор ширины монолитной подушки производится исходя из расчетной нагрузки на основание. Высота готовых модулей может составлять 300 мм или 500 мм;

- блоки, предназначенные для ручной укладки;

- модули стеновые, отличающиеся прямоугольной формой. Как правило, изготавливаются блоки из марок тяжелого бетона в соответствии с требованиями норм государственных стандартов. Габаритные размеры имеют несколько разновидностей. По длине изделия дифференцируются на доборные и целые, размеры которых насчитывают L= 880, 1180 и 2380 мм. Ширина модулей варьируется в диапазоне 300 – 600 мм при шаге 100 мм. Высота представлена в двух разновидностях – 280 мм и 580 мм. При их монтаже для точного подбора размеров к конкретному основанию довольно часто их приходится ломать, для чего находят применение специальные методики и технологии.

Для стеновых блоков характерна собственная классификация готовых изделий, которые производит современная промышленность:

- пустотелые конструктивы П-образной формы ФБП. Как правило, такие модули для обеспечения прочности подлежат армированию прутами из предварительно напряженной стали А-1 или А-3. Материалом для изготовления служит керамзитобетон или силикатный бетон на основе пористых заполнителей, которые дополнительно маркируются на изделии литерами «п» или «с»;

- цельные элементы с выемками, необходимыми для прокладки кабелей, труб, прочих коммуникаций (ФБВ). Изделия изготавливаются на заводах по производству ЖБИ. Конструктивы с технологическими вырезами могут заказываться по индивидуальным параметрам с учетом размера необходимого проема;

- прямоугольные цельные блоки ФБС, представляющие основу несущей конструкции.

Нормативные требования к производственным характеристикам блоков ФЛ регулируются пунктами ГОСТ 13580-85 для ленточного вида основания.

Монтаж фундамента из монолитных конструкций

Железобетонные блоки являются универсальными в использовании и могут применяться для возведения самых различных типов оснований, за исключением свайных видов фундамента. В процессе эксплуатации установленные модули передают механическую нагрузку, создаваемую массой здания, на слои почвы или же заранее подготовленную подушку. Для формирования прочного основания при этом необходимо придерживаться ряда правил, обусловленных технологией возведения сборных фундаментов:

- перед укладкой необходимо обустроить подушку из песка или щебня (окончательный выбор материала зависит от проектного решения и выбирается согласно свойств конкретно взятого грунта);

- перед формированием подушки грунт подлежит уплотнению, от качества которого будет зависеть степень прочности и наличие возможных просадок. В связи с этим рационально использование автоматизации в виде вибротрамбовки;

- блоки в первом ряду кладутся на подушку без использования цементных растворов для фиксации. Первоначально подлежат точной установке угловые модули согласно разметке, установка последующих контролируется посредством отвеса, исключая уклон граней;

- в случаях, когда стандартные размеры монолитных модулей не позволяют сформировать фундамент нужной длины из цельных элементов, блоки разбивают, используя для этого подъемный кран;

- на стыках необходимо обеспечить целостность швов при помощи цементно-песчаного или бетонного раствора, которым заделываются и заполняются швы. Допускается закладка образовавшихся проемов кирпичом, а также прочими материалами;

- установка ЖБИ изделий второго ряда осуществляется на раствор с толщиной слоя не менее 5 мм. Не допускается попадание в зазоры камней и других твердых элементов, которые могут стать причиной нарушения целостности основания;

- в процессе строительства фундамента необходимо осуществлять постоянный контроль над положением блоков в пространстве, придерживаясь вертикальности конструкции и прямолинейности стен. Для незначительного перемещения модулей до момента застывания, схватывания раствора может быть использован строительный лом.

Преимущества фундамента из ФБС блоков

Модульная технология возведения оснований получила широкую популярность, обладая рядом очевидных достоинств, среди которых:

- высокая долговечность конструкции;

- простота монтажа, низкий уровень трудозатрат, экономичность конструкции в целом;

- рекордно высокие сроки возведения оснований по сравнению с монолитным видом фундамента;

- предельная прочность отдельных модулей, которые изготавливаются в условиях производства и соответствуют нормативам ГОСТ;

- возможность использования сорного основания при перепадах высот грунта;

- длительная и безаварийная эксплуатация основания в условиях повышенной влажности, воздействии химреагентов;

- устойчивость фундамента к коррозии и разрушениям вследствие перепада температур и воздействия сильных морозов.

Бетонные блоки для фундамента

Наряду с классическим монолитным армированным бетоном в строительстве используются готовые бетонные и железобетонные изделия стандартных типоразмеров. К самым востребованным относятся бетонные блоки под фундамент, пригодные для обустройства подземных оснований построек, для кладки стен подвалов и цокольных помещений.

- Конструктивные особенности и виды блоков

- Габариты и вес бетонных блоков для фундамента

- Фундамент из бетонных блоков: плюсы и минусы

- Как сделать фундамент из бетонных блоков

- Заключение

Конструктивные особенности и виды блоков

Блоки для сборных фундаментных оснований изготавливают из тяжелых и средних бетонов. В стандартном исполнении это изделия прямоугольной формы, но для укладки нижнего ряда ленточного фундамента (преимущественно на влажных грунтах) могут использоваться панели подушечного типа – трапециевидные, с увеличенной площадью опоры.

Из верхней грани блока выступают закладные проушины для перемещения при помощи подъемного крана. Металлические петли срезают после установки панели на место.

Изделия классифицируются по конфигурации, наличию армирования, типу бетона. Производители выпускают:

- ФБС – сплошные панели без армирования, подходят для обустройства фундаментных оснований высотных сооружений, строительства цокольных этажей;

- ФБП – пустотелые бетонные блоки для фундамента, они служат несъемной опалубкой при возведении стен эксплуатируемых подвалов, для строительства объектов промышленности (в ходе монтажа конструкций пустоты заливают раствором, предварительно установив арматуру);

- Ф – железобетонные (с армированием) полнотелые бетонные блоки под фундамент;

- ФЛ – фундаментные подушки, предназначенные для монтажа оснований ленточного типа;

- БФ – высокопрочные блоки из тяжелого бетона, рассчитанные на повышенные нагрузки;

- ФБВ – полнотелые блоки, у которых предусмотрена продольная выемка для прокладки коммуникаций, монтажа перемычек.

При выборе элементов для сборки фундамента, следует обратить внимание на маркировку материала. Она содержит следующую информацию: тип блока, габариты, тип бетона.

Плотность бетона зависит от марки цемента, вида наполнителя и т.д. Данная характеристика напрямую влияет на вес изделия, его прочность на сжатие. Фундаментные блоки изготавливают из бетона трех типов:

- Т – тяжелый. Изделие характеризуется максимальной плотностью и способностью выдерживать высокие нагрузки, морозостойкостью.

- С – силикатный. Имеет среднюю плотность и соответствующие эксплуатационные характеристики.

- П – пористый. Использование керамзитового наполнителя позволяет получить блоки с относительно небольшим весом. Они менее прочны, но дешевле и требуют меньших вложений в транспортировку.

Габариты и вес бетонных блоков для фундамента

При выборе материала для обустройства подземного основания по сборной технологии, учитывают габариты блоков. Обратите внимание: в маркировке указываются размеры (длина*ширина*высота) в дециметрах, округленные в большую сторону.

Наиболее распространенные типоразмеры:

- ширина 300, 400, 500, 600 мм (3, 4, 5, 6 дм);

- длина 780, 880 мм (8, 9 дм) для доборных блоков, 1180, 2380 мм (12, 24 дм) для стандартных панелей;

- высота 280, 580 мм (3, 6 дм).

Реже встречаются панели, длина которых составляет 280, 380, 480, 580, 1780 мм (3, 4, 5, 6, 18 дм) и высотой 380, 480 мм (4, 5 дм). Сетка размеров бетонных блоков для фундамента ленточного типа (ФЛ) отличается от стандартной, так как изделия имеют трапециевидное сечение за счет расширенного основания.

Помимо панелей перечисленных габаритов выпускаются бетонные блоки 200х200х400 мм. Это изделия отдельного стандарта ФСБ-4, вес блоков составляет 310 кг. Они активно используются в частном домостроении.

В таблице ниже приведены основные характеристики панелей ФСБ наиболее распространенных габаритов, изготовленных из тяжелого бетона (на это указывает буква Т в маркировке).

| Марка изделия | Размеры (мм) | Класс бетона | Масса изделия (кг) | ||

| длина | ширина | высота | |||

| ФБС 9.3.6-Т | 880 | 300 | 580 | 87,5 | 350 |

| ФБС 9.4.6-Т | 880 | 400 | 580 | 87,5 | 470 |

| ФБС 9.5.6-Т | 880 | 500 | 580 | 87,5 | 590 |

| ФБС 9.6.6-Т | 880 | 600 | 580 | 87,5 | 700 |

| ФБС 12.4.3-Т | 1180 | 400 | 280 | 87,5 | 310 |

| ФБС 12.5.3-Т | 1180 | 500 | 280 | 87,5 | 380 |

| ФБС 12.6.3-Т | 1180 | 600 | 280 | 87,5 | 460 |

| ФБС 12.4.6-Т | 1180 | 400 | 580 | 87,5 | 640 |

| ФБС 12.5.6-Т | 1180 | 500 | 580 | 87,5 | 790 |

| ФБС 12.6.6-Т | 1180 | 600 | 580 | 87,5 | 960 |

| ФБС 24.3.6-Т | 2380 | 300 | 580 | 87,5 | 970 |

| ФБС 24.3.6-Т | 2380 | 400 | 580 | 87,5 | 1300 |

| ФБС 24.3.6-Т | 2380 | 500 | 580 | 87,5 | 1630 |

| ФБС 24.3.6-Т | 2380 | 600 | 580 | 87,5 | 1960 |

Вес бетонных блоков для фундамента зависит от плотности материала: к примеру, если для изготовления панелей применяется тяжелый бетон класса 75 или 100, вес изделия при тех же габаритах будет отличаться в меньшую или большую сторону от приведенного в таблице выше.

В более подробных таблицах, которые используются при расчете фундаментных оснований, фигурирует плотность материала, сечение арматуры (для армированных блоков), объем изделий и другие характеристики.

Фундамент из бетонных блоков: плюсы и минусы

Выбирая между монолитным и сборным фундаментным основанием, необходимо учитывать плюсы и минусы конструкции из готовых элементов. Применение бетонных блоков под фундамент дома вместо монолита позволяет:

- затратить на строительство минимум времени – нет необходимости ожидать, пока раствор затвердеет и наберет прочность, можно сразу приступать к возведению стен;

- сократить объемы ручного труда, так как не требуется монтаж опалубки, сборка арматурного каркаса и подготовка большого объема цементного раствора;

- вести работы в неблагоприятных погодных условиях.

Бетонные блоки подходят для монтажа подземного основания построек любого вида и размеров на грунтах разных типов. Изделия с высокой плотностью устойчивы к значительным перепадам температур, обладают высокой морозостойкостью. Качественно смонтированный фундамент прослужит не менее 100 лет.

Использование готовых блоков имеет и ряд недостатков:

- для проведения работ требуется спецтехника, так как изделия имеют большой вес;

- нельзя обустраивать сборный фундамент на грунтах, склонных к пучению;

- готовая подземная конструкция нуждается в надежной гидроизоляции для защиты от грунтовых и паводковых вод;

- итоговая стоимость сборного фундамента обычно выше по сравнению с монолитным.

Как сделать фундамент из бетонных блоков

Выбор технологии обустройства фундаментного основания зависит от характеристик постройки, нагрузок на подземную часть, особенностей грунта и других факторов. Универсальный вариант – ленточный фундамент из готовых панелей, к нему прибегают при строительстве частных домов, многоэтажных построек, зданий различного назначения. В частном домостроительстве блоки стандарта ФБС-4 (200х200х400 мм) также применяются для создания оснований столбчатого типа.

Ленточный фундамент из бетонных блоков устраивают в виде замкнутого контура. Высота и ширина ленты зависит от запроектированных нагрузок на подземное основание. Лента должна располагаться под внешними стенами и внутренними капитальными перегородками для равномерного распределения нагрузок.

- На подготовленной площадке выполняют разметку и роют траншею с пологими стенками под ленточный фундамент. Глубина залегания основания зависит от характеристик грунта и глубины промерзания.

- На дне приямка обустраивают подушку из промытого песка. Высота тщательно утрамбованного слоя песка около 10 см, поверхность подушки должна быть выровнена по горизонтали.

- При строительстве массивных зданий или на грунт с повышенной влажностью поверх подушки укладывают трапециевидные блоки ФЛ, центрируя их по осям траншеи;

- Укладка ФБС начинается с углов. Блоки выравнивают по осям, скрепляют между собой раствором, который кладется на верхнюю грань и торцы. Монтаж ведется по принципу кирпичной кладки. Перед укладкой верхнего яруса с блоков нижнего слоя срезают петли.

- Готовую конструкцию гидроизолируют, после чего можно приступить к возведению стен.

Строительство столбчатого фундамента из бетонных блоков выполняется следующим образом:

- готовятся приямки с таким расчетом, чтобы опорные столбы располагались под всеми углами, пересечениями стен и перегородок, у основания дверных проемов, в нескольких точках под длинными стенами;

- на дне приямков утрамбовывается песчаная подушка;

- столбы монтируют из полнотелых блоков с перевязкой каждого ряда, минимальное сечение колонн – 400х400 мм;

- для жесткости основания обустраивается монолитный ростверк или столбы соединяются в пространственную конструкцию при помощи стального швеллера, двутавра или бруса, закрепленного на оголовках столбов, сваренных из уголка 4х4 см.

Сборный фундамент для частного дома, дачи, бани, хозяйственной постройки можно выполнить собственными руками.

Заключение

С типом и размерами фундаментных блоков определяются на этапе проектирования постройки. Надежность и долговечность подземного основания напрямую зависит от технологии и качества изготовления блоков. Рекомендуется использовать продукцию, соответствующую ГОСТу – это гарантирует однородность и прочность элементов сборного фундамента.

Железобетонный блок

Капитальная постройка начинается с фундамента. В строительной индустрии востребовано много их типов. Одними из наиболее распространенных являются сборные конструкции, которые формируют блоки из железобетона. Данная продукция прошла проверку временем, демонстрирует долговечность и прочность, являясь основой зданий и сооружений различного назначения.

Для чего предназначаются?

Фундаментный железобетонный блок — заводское изделие высокой прочности, которое является элементом фундаментов. Подобные блоки, скрепленные между собой, предназначены для создания прочных цельных опорных конструкций при формировании технических подполий, ленточных и столбчатых фундаментов, цокольных этажей, стен подвалов, подземных переходов, сборных фундаментов и пр. Они способствуют равномерному распределению давления веса здания на конструкцию основания, что обеспечивает целостность фундамента и неподвижность каркаса сооружения. Правильно подобранные размеры и модификации железобетонных изделий создают прочное основание построек.

Преимущества

Железобетонные блоки для фундамента отливаются в соответствие с нормами ГОСТ и имеют сертификаты качества. Они устойчивы к воздействию воды, перепадам температуры, надежны и огнестойки, по прочности не отличаются от монолитов. В блоках использованы бетоны классов от В7,5 до В15, морозостойкость от F50 и выше, поэтому срок их службы — десятки лет (около 150 лет для фундаментных блоков стеновых).

Отпускная влажность конструкций не более 12%, так исключается набор прочности железобетонного блока в неблагоприятной среде грунта. Монтаж оснований зданий осуществляется как сборка конструктора, что сокращает время и объем работ, в том числе на пучинистых, слабых грунтах. Модификации композиций бетона позволяют использовать железобетонные камни в различных климатических зонах.

Недостатки

При неравномерном сезонном оседании грунтов могут возникать перераспределения нагрузки на отдельные части фундамента, что приводит к деформациям конструкций сооружений. Также более затратной является гидроизоляция и утепление фбс по сравнению с литым вариантом фундамента. Мостики холода через цементный соединительный раствор, уложенный между блоками, могут разрушить его и положить начало деформации конструкции. Значительная масса фбс и достоинство — здания приобретают требуемую устойчивость, и недостаток — необходимость использования на объекте грузоподъемной техники. Последнее частично разрешается применением камней небольших габаритов.

Фундаментный железобетонный блок бывает различной формы, размеров, формируется на нескольких типах бетонов. Широко используются изделия прямоугольной формы, в том числе с пазами в торцах, в виде трапеций, призм. Габариты прямоугольных камней варьируются в значительных пределах, формируя типоразмерный ряд. Они также могут быть полнотелые и пустотелые, сочленяемые — колонна – стакан, фундаментными плитами — блок-подушка. Пустотная продукция из-за незначительной прочности применяется для создания фундаментов легких (деревянных, каркасных) построек.

В зависимости от длины

Блок железобетонный может выпускаться длиной от 20 до 240 см. Также стандартизованы высота и ширина продукции. Стандартом допускаются отклонения значений в обе стороны по длине на 1,3 см, по высоте и ширине на 0,8 см.

Короткие

Монтаж оснований построек своими руками обеспечивается камнем небольших длины и веса. Короткие единицы выпускаются шириной 200 мм, длиной 200 мм и высотой 400 мм, масса — 31,7 кг. Короткие фбс имеют длину 88 см. Их высота — 580 мм, а ширина имеет типоразмерный ряд от 300 до 600 мм с шагом увеличения 10 см.

Средние

Железобетонный камень может иметь увеличенные габариты по длине — 1180 мм. Высота в двух позициях — 580 и 280 мм, толщина 600, 500 и 400 мм.

Длинные

Наиболее крупная продукция фбс в длину 2380 мм, высоту 580 мм, а ширина составляет от 300 до 600 мм с шагом увеличения толщины 10 см.

По типу бетона

В основу продукции кладутся композиции бетонных растворов тяжелого, легкого составов и керамзитобетона, каждый из которых имеет определенную сферу применения.

Из тяжелого бетона

Используются марки М250, М300, М400, обеспечивающие плотность материала 2400 кг/м3. Единица продукции имеет вес от 0,3 тонны и больше. Показатели ее теплопроводности завышены, однако значения морозоустойчивости составляют более 50 циклов. Замена наполнителя с известкового щебня на гранитный позволяет применять блок в кислых грунтах.

Из легкого

Задействуются бетонные смеси марок В100, В150, которые при использовании в качестве вяжущего вещества извести в них обеспечивают плотность бетона не ниже 1800 кг/м3. Единица продукции имеет вес от 0,3 до 1,63 т. Сфера применения ограничена сухими грунтами.

Керамзитобетонные

Основной наполнитель бетонного раствора — керамзит, обладающий высокими теплоизоляционными показателями. Однако материал быстро напитывается водой, поэтому требует тщательной гидроизоляции в грунте или глубокого залегания природных вод. Плотность вещества в камне должна быть не меньше 1800 кг/м3. Масса единицы продукции от 260 кг до 1,5 т. Подходит для монтирования на него легких конструкций (баня, гараж и пр.).

Сборка фундамента из железобетонных блоков

Выбирается железобетонный фбс подходящего типа и размера. Поверхность участка размечается колышками, наносятся оси постройки. Отрывается котлован (траншея) так, чтобы к элементам фундамента был доступ со стороны не менее 3-х м. Глубина котлована делается на 0,15 м ниже уровня промерзания грунта (также определяется весом постройки). Дно котлована осушается, выравнивается, горизонтируется и уплотняется.

Затем засыпаются дренирующие материалы — слои щебня высотой 10 см и песка 5 см соответственно. Разметка переносится на дно. Дренажная подсыпка проливается водой и уплотняется. Измерениями диагоналей определяются прямые углы здания. Затем размещается контур гидроизоляции для элементов фундамента путем укладки рубероида или бетонного раствора высотой до 5 см (допускается замуровывание в него перевязанных арматурных стержней).

На гидроизоляцию устанавливаются угловые фрагменты и стены, пересекающие фундамент. После проверки натягивается причальный шнур, продолжается монтаж других компонентов. Инструментально проверяется горизонтальность монтирования каждого блока. При необходимости формируются доборные камни. Пазы и стыки между элементами заполняются раствором, оставляются проемы для технологических вводов и вентиляции.

Второй и последующие ряды камня кладутся на раствор и перевязываются с предыдущими рядами путем смещения блоков на часть корпуса. При использовании в основании плит-подушек центры фбс второго ряда размещаются над вертикальными швами данных плит или посередине зазоров между ними. Имеющиеся промежутки между плитами закрываются опалубкой и бетонируются. Новый ряд выкладывается после монтажа предыдущего. Далее венец фундамента по всему периметру монтируется в опалубку и заливается армопоясом (бетонным ростверком).

В растворе размещается объемная арматурная конструкция, которая покрывается раствором на 20 – 30 мм. После снятия опалубки обнаженный наружный периметр основы постройки обмазывается гидроизоляцией (битумом), укрывается рулонными материалами, утепляется пенополистиролом. Затем проводится обратная засыпка котлована, а боковая поверхность фундамента подсыпается песком, он увлажняется и трамбуется.

Б/у блоки для обустройства фундамента

При монтировании сборных фундаментов могут применяться и новые, и ранее использовавшиеся элементы конструкций. Их преимущество в том, что бывшие в употреблении камни прошли проверку эксплуатацией и добрали максимальную прочность. Подобные экземпляры имеют значительно меньшую стоимость. Важно по экстерьеру изделий убедиться, что блоки целые, не имеют дефектов, обладают целыми крепежными элементами. Укладка такой продукции не увеличит объем работ.

Вывод

Правильный выбор железобетонных блоков для фундаментов ускоряет работы, создает надежную и долговечную несущую конструкцию. Применение габаритных блоков повышает расходы за счет привлечения грузоподъемной техники, но их можно снизить использованием б/у продукции.