На что обратить внимание при выборе мощного светодиодного фонарика. Как его собрать своими силами?

Использование в фонарях светодиодов давно уже перешло из модных тенденций в теоретически и практически обоснованную необходимость. Они, в отличие от лампы накаливания, созданы для использования в направленных источниках света.

Многочисленные особенности светоизлучающей матрицы диодов позволяют получать устройства с параметрами, к которым лампе накаливания даже теоретически невозможно приблизиться.

Самые мощные фонарики в мире

Самый мощный тактический фонарик в мире создан корейской компанией Polarion на основе ксеноновой лампы. Выпускаются две модели PH50 и PF50 (с ручкой и без).

Самый мощный тактический фонарик в мире создан корейской компанией Polarion на основе ксеноновой лампы. Выпускаются две модели PH50 и PF50 (с ручкой и без).

Изначально сверхмощный тактический фонарик выпускался для спецслужб и войск специального назначения. Сейчас он доступен для покупки. Средняя цена — 1100$. Пройдемся по его характеристикам.

- Световой поток 5200 люмен;

- дальность луча 1500 метров;

- вес — 1,8кг;

- время розжига до максимальной яркости — 4 секунды;

- время работы 90 минут;

- время заряда батарей от сети 220В — 4 часа.

Но фактически это далеко не предел.

В Германии (Франкфурт) был изготовлен самодельный светодиодный фонарь с мощностью светового потока 18000 люмен! Он настолько яркий, что способен запросто выжечь сетчатку глаза.

Виды мощных светодиодных фонарей

Существует около 10 разновидностей фонарей в зависимости от их назначения:

- Ручные компактные или полноразмерные фонарики. Классический формфактор, подходят для бытовых повседневных нужд.

- Налобные фонари. Позволяет освещать рабочее пространство, при этом оставляя руки свободными.

- Узкоспециализированные фонарики. К ним относятся подводные фонари, ударопрочные туристические, лазерные, тактические (подствольные) и пр.

- Фонарик-шокер. Выполняет защитную роль. Оснащается мощной батареей и выдает напряжение дуги до 3 000 000 Вольт.

Мы будем рассматривать ручные полноразмерные фонарики высокой мощности. Их можно разделить на два типа, в зависимости от назначения: сигнальные и осветительные.

Сигнальные фонари предназначены для создания узконаправленного пучка света, сохраняющего фокусировку на больших расстояниях.

Сигнальные фонари предназначены для создания узконаправленного пучка света, сохраняющего фокусировку на больших расстояниях.

Такой тип дает пятно высокой яркости даже на расстоянии 600-800 метров.

В осветительных фонарях рефлекторы рассеивающего типа. Они обеспечивают яркое освещение с углом луча около 120 градусов.

В осветительных фонарях рефлекторы рассеивающего типа. Они обеспечивают яркое освещение с углом луча около 120 градусов.

Как выбрать светодиодный фонарь

Разберем, на что обращать внимание при выборе мощного светодиодного фонаря.

Мощность светового потока: от 60 люмен до 4600 люмен. Чем больше тем он ярче и тем быстрее будет садиться батарея.

По интенсивности светового потока можно прикинуть на сколько далеко он будет светить. Определите расстояние по таблице ниже.

| Выбор мощности фонаря | |||||

|---|---|---|---|---|---|

| Яркость диода, люмен | 15 | 50 | 150 | 350 | 1000 |

| Длинна сферы луча, м | 10 | 30 | 100 | 200 | 300 |

Тип источника питания:

- батарейки;

- аккумуляторы;

- комбинированный (аккумуляторы со встроенным генератором).

Выбираем по потребностям. Аккумуляторный стоит дороже, но при регулярном использовании выигрываем на зарядках. На батарейках дешевле, но выбирая мощный светодиод, покупать вы их будете еженедельно.

От типа источника питания зависит время его работы. По сути чем больше тем лучше, но и значительно дороже. Выбирайте по финансам. Усредненная емкость батареек, в зависимости от ее типа, показана в таблице ниже. В зависимости от емкости можно посчитать сколько проработает светодиодный фонарик (как считать смотрите ниже).

| Выбор источника питания | ||||

|---|---|---|---|---|

| Типоразмер батарейки | Солевые | Щелочные | Литиевые | Никелевые |

| ААА | 200-600мАч | 400-1200мАч | 500-1500мАч | 400-1500мАч |

| АА | 500-1500мАч | 1000-3000мАч | 2000-3000мАч | 1500-3000мАч |

Тип фокусировки:

- сигнальный (поисковый);

- осветительный.

Свет сигнального фонаря фокусируется в тонкий луч, позволяя светить намного дальше обычных фонарей. Но помимо пятна луча, вокруг ничего не будет видно.

Осветительные фонарики более расфокусированы, ими удобнее пользоваться в быту, на велосипеде, охоте и т.д.

Как выбрать бытовой светодиодный фонарик

Для бытовых нужд высокая мощность не нужна. Более важный параметр – срок службы элементов питания.

Если планируется регулярное использование фонарика, лучше рассмотреть модели на аккумуляторах со встроенным генератором. Встроенный генератор не позволит остаться без освещения. Работает по принципу динамомашины, для бытовых нужд это оптимальный, практически вечный вариант.

Как выбрать мощный аккумуляторный светодиодный фонарь

Мощные фонарики на светодиодах приобретают те, кто увлекается рыбалкой, охотой либо часто выезжает на природу с ночёвкой.

В первую очередь смотрим на тип защиты корпуса:

- Класс защиты IP50 обеспечивает защиту от грязи и пыли;

- класс защиты IP65 – изделия которые не боятся влаги, а с маркировкой IP67-69 можно даже погружаться под воду.

Мощность светодиодов и батарей для бытового фонарика выбирайте исходя из потребностей. Выше предоставлены рекомендации.

Как посчитать время работы фонарика от батареек или аккумуляторов

Напряжение питания кристалла светодиода 3,2-3,4В. Средний потребляемый ток 300мА на 100 люмен.

При питании слабого фонарика с яркостью 50 люмен, от 2-х батареек типа AA, с суммарной ёмкостью 4000 мАч — их хватит на 26 часов непрерывной работы фонаря. С учетом погрешности на потребление тока и емкость аккумулятора, добавим поправочный коэффициент 0,8. Итого 21 час.

Время работы = 4000мАч (емкость наших батареек) / 150 мА (потребляемый светодиодом ток) * 0,8 = около 21 часа.

Емкость можно найти на самих батарейках или в паспорте фонарика (если он аккумуляторный). Потребляемый ток берем исходя из светового потока установленного светодиода (есть в паспорте фонаря или можно найти по маркировке светодиодной матрицы).

При световом потоке супер мощного фонаря в 1000Лм, потребление будет 3000мА. Делим емкость 4000 на потребление 3000 с коэффициентом 0,8 = получаем срок непрерывной работы от тех же 2-х батареек AA в 1 час.

Как переделать обыкновенный фонарик в светодиодный

Цена мощных фонарей от 20 до 500 долларов. В то же время за пару долларов можно приобрести обыкновенный фонарь с качественным корпусом, который при минимальных вложениях превратится в мощный источник света на диодах.

Какой светодиод лучше для фонарика? Используемый светодиод должен быть рассчитан на напряжение до 5 вольт и обладать компактными размерами.

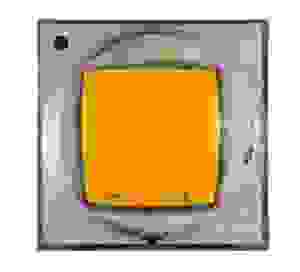

Самый яркий светодиод для фонарика

Если вы хотите собрать очень мощный фонарь при минимальных вложениях обратите внимание на такую модель, как Luminus SST-90-WW Star 30Вт. Напряжение питания у него 3-3,7 вольта, что позволит сделать фонарь достаточно компактным.

Если вы хотите собрать очень мощный фонарь при минимальных вложениях обратите внимание на такую модель, как Luminus SST-90-WW Star 30Вт. Напряжение питания у него 3-3,7 вольта, что позволит сделать фонарь достаточно компактным.

Световой поток при потребляемом токе 9000мА — 2300 люмен. Понятно, что от пальчиковых аккумуляторов, а тем более от обыкновенных батареек он нормально работать не сможет.

Для изготовления такого фонаря лучше использовать массивный корпус в который можно будет установить один или два аккумулятора на 6 вольт по 6Ач.

Для охлаждения матрицы потребуется массивный радиатор и драйвер питания.

Переделка в таком варианте стоит 35-40 долларов, но аналогичные по мощности готовые решения стартуют от 100-120 долларов.

При создании аналогичной конструкции на трёх ярких светодиодах для фонарика Cree XM-L2 T6 10Вт, конструкция обойдется почти в два раза дешевле, за счёт цены драйверов и самих диодов.

При создании аналогичной конструкции на трёх ярких светодиодах для фонарика Cree XM-L2 T6 10Вт, конструкция обойдется почти в два раза дешевле, за счёт цены драйверов и самих диодов.

Самодельный яркий фонарик

Выбирайте для фонарика компактный диод мощностью до 1Вт. Напряжение питание диода 3,2-3,6 В, потребляемый ток 300мА, световой поток 100 люмен. Относительно невысокая мощность позволит обойтись без радиатора охлаждения.

При размере светоизлучателя 25 х 25 мм на него возможно установить 9 таких светодиодов с суммарной яркостью 900 люмен. В качестве драйвера возможно использовать бюджетный стабилизатор тока LM317 (подробнее о lm317). При суммарном потреблении тока до 2700 мА, питать этот фонарь можно от двух пальчиковых аккумуляторов.

Общие затраты на переоборудование не превысят десяти долларов.

Как выбрать мощный аккумуляторный светодиодный фонарик

Чтобы передвигаться или работать в темноте, нужен фонарик. Они бывают разных типов начиная от маленьких карманных до больших военных или поисковых. Конструкция и мощность фонарика зависит от его предназначения, например, для того чтобы в темном подъезде подсветить замочную скважину достаточно карманного фонарика малой мощности, а для туристов нужен кемпинговый фонарь, который может светить во все стороны, подобно керосиновой лампе и водонепроницаемый ударопрочный фонарь, чтобы передвигаться в условиях плохой видимости. В этой статье мы рассмотрим, как выбрать мощный светодиодный аккумуляторный фонарь для ваших целей.

Критерии выбора

Чтобы сделать правильный выбор светодиодного фонаря нужно учесть ряд факторов, среди которых:

- Тип и мощность светодиодов. От них зависит яркость и потребление энергии.

- Цветовая температура. От нее зависит комфорт при использовании.

- Емкость и типа аккумуляторов. Влияет на продолжительность работы.

- Отражатель и оптическая система. От них зависит насколько будет сфокусирован световой поток.

- Конструктивные особенности. Влияют на ударопрочность, устойчивость к воде и пыли, удобство использования, переноски и удержание в руках.

Виды светодиодов

В фонариках могут использоваться различные светодиоды и с каждым годом выходят все более мощные и яркие их модели. Однако это не мешает разделить их на основные применяемые типы:

- 5 мм светодиоды. Ранее использовались во всех светодиодных фонарях, сейчас это устаревший тип светодиодов, причиной этому является их малая яркость и ощутимое потребление энергии. Чтобы получить сильный световой поток от фонарика приходится устанавливать много таких светодиодов, что не всегда возможно, поскольку такой фонарь никак не поместится в карман.

На фото ниже приведен пример фонарей на 5 мм светодиодах

5 мм светодиоды в фонарях

5 мм светодиоды в фонарях

- SMD-светодиоды.

Могут использоваться различных типов – 5050, 3528, 5730 и другие. У них есть два преимущества – высокая мощность и малые габариты. Это позволяет добиться хорошего светового потока для малогабаритных фонарей. Матрицы из таких светодиодов устанавливают на кемпинговые фонари и фонари других типов с функцией режима с рассеянным светом. Он позволяет осветить большую площадь от одного фонарика рассеянным потоком, пусть и с потерями освещенности, а не сфокусированного яркого пучка.

Панель с рассеянным светом на фонарике

Панель с рассеянным светом на фонарике

- Мощные светодиоды 1, 3, 5 Ватт. Здесь можно выделить две группы:

- Noname светодиоды.

- Фирменные светодиоды, например, марки CREE и ее популярные модели XM-l и прочие.

Соответственно дешевые китайские светодиоды устанавливаются в продукцию бюджетного ценового сегмента, а фирменные – в более дорогие модели фонарей. Отличия заключаются в удельном световом потоке – количестве Люмен на 1 Ватт мощности, иначе говоря, коэффициентом полезного действия. От этого зависит не только то, как ярко будет светить фонарь, но и то, как долго он будет работать от одного заряда аккумуляторов. Также наблюдается и то, что дешевые мощные светодиоды быстрее выходят из строя, как и любая noname продукция.

Какие светодиоды устанавливают в мощных фонариках

Как уже было сказано, наиболее распространенными являются светодиоды фирмы CREE, мы подготовили сводную таблицу с характеристиками популярных моделей светодиодов для фонариков.

Аккумуляторы

Сейчас лидирующее место в продажах занимают Li-ion аккумуляторы. Причиной этому является их большая емкость при малых габаритах, хорошая токоотдача, практически полное отсутствие эффекта памяти. Есть и недостатки, о которых следует помнить – на холоде литийионные аккумуляторы разряжаются быстрее, чем в тепле, а при замыкании литиевой банки без защиты произойдет реакция с большим выделением тепла, вплоть до взрыва.

Аккумулятор 18650

Аккумулятор 18650

Мощные светодиодные фонарики оснащаются чаще всего именно литиевыми аккумуляторами, кроме них бывают и АКБ других типов:

- Ni-Cd – никель-кадмиевые.

- Ni-Mh – никель-металгидридные.

- Pb – свинцовые.

Но в последнее время они используются в фонариках все реже и реже.

Отражатель и оптическая система

Конструкция отражателя и наличие линз влияет на форму светового пятна. Отдельные модели имеют возможность перемещения линзы, что позволяет фокусировать луч света. Линзы собирают световой поток, в результате вы получаете более освещенное пространство, но меньшее по площади, чем без фокусировки.

Фокусировка светового луча

Фокусировка светового луча

Но для разных задач нужен и световой луч разных размеров. Например, если фонарь будет использоваться для ремонта машины, то в большинстве случаев лучше подойдут модели с возможностью фокусировки, чтобы освещать большую площадь при поиске неисправности, после чего сузить луч света в небольшую, но яркую точку при ее устранении или подробном изучении. В то же время для движения в темноте сфокусированное пятно не нужно, лучше подойдут фонари, которые широко освещают пространство перед собой.

Типы по предназначению

Кроме используемых элементов и их особенностей, при выборе фонарики различают и по предназначению. Чтобы правильно выбрать светодиодный фонарь для конкретных задач нужно четко осознавать для чего вы будете его использовать, ведь универсальных моделей как таковых нет.

Военные и специальные приборы

Основной особенностью военных фонарей и осветительных приборов специального назначения является в первую очередь высокая прочность корпуса и его устойчивость к попаданию влаги. К таким приборам относятся и поисковые фонари, которые светят ярко и далеко, что позволяет найти что-либо в сложных условиях, например, в лесу или в больших помещениях.

Военный фонарь

Военный фонарь

Модели для технического персонала

Фонари для технического персонала должны обладать компактностью и долгим временем работы. Их размер и вес не должен усложнять передвижения работника, который и без того с собой носит инструменты и детали. Отличным дополнением такому прибору будет наличие возможности фокусировать световой луч и налобное крепление.

Налобный фонарь

Налобный фонарь

Для отдыха на природе и туризма

Для туристов подойдут поисковые и кемпинговые фонари, также и те, что используются в военных целях, поскольку условия, в которых они будут работать, похожи – влажность, возможность ударов и падений и прочее. Кемпинговый фонарь напоминает керосиновую лампу, представляет собой широконаправленный или направленный во все стороны осветительный прибор. Его удобно использовать, например, при подготовке к ночлегу и ужину. Также следует обратить время на фонари со встроенным генератором. Они могут либо работать без батареек, либо подзаряжаться при воздействии на рычаг генератора (вращение или ритмичное нажатие на рукоять, в зависимости от конструкции).

Кемпинговый фонарь к содержанию ↑

Кемпинговый фонарь к содержанию ↑

Как переделать обыкновенный фонарик в светодиодный

Давайте рассмотрим, как сделать светодиодный фонарик своими руками. Для этого вам понадобится следующий набор деталей и инструментов:

- Корпус. Можно взять от старого фонаря или сделать своими руками, как вариант распечатать на 3D-принтере.

- Светодиоды. Подбираются индивидуально.

- Драйвер для питания светодиодов или резисторы, чтобы ограничить их ток.

- Аккумулятор.

- Контроллер заряда для аккумуляторов или зарядное устройство , подходящее под тип используемых АКБ.

- Кнопка для включения или тумблер.

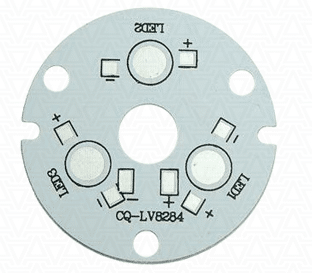

Если вы будете использовать мощные светодиоды – вам понадобится монтажная плата на алюминиевой подложке.

Подложка для светодиодов

Подложка для светодиодов

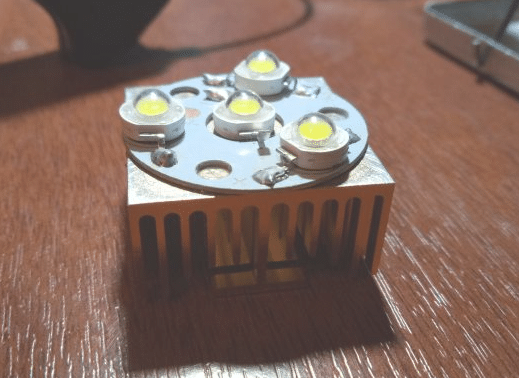

Для улучшения теплоотвода нужно использовать радиатор, можно взять от материнской платы. Небольшие радиаторы устанавливаются на чипсеты, северный мост, силовые ключи и другие элементы платы.

Светодиоды на радиаторе от материнской платы. Не забудьте промазать все термопастой!

Светодиоды на радиаторе от материнской платы. Не забудьте промазать все термопастой!

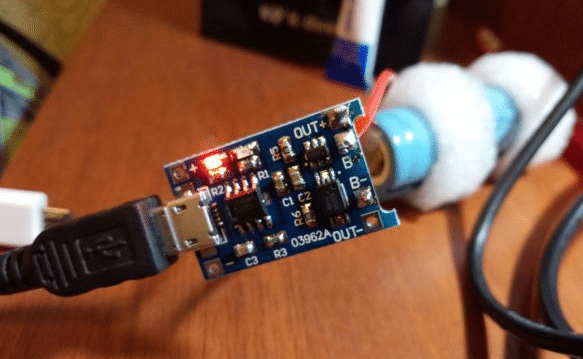

Для зарядки и защиты аккумулятора 18650 можно использовать плату TP4056 с защитой, ее можно заказать на Алиэкспресс или купить в радиомагазине, стоит 20—50 рублей.

Плата зарядки литиевых аккумуляторов на базе tp4056

Плата зарядки литиевых аккумуляторов на базе tp4056

Интересно: Эту плату можно использовать, чтобы заменить одноразовые батарейки в фонарике или же для переделки любого прибора на аккумуляторы.

Упаковываем это в корпус фонаря, если он железный, как на фото, не забудьте предусмотреть изоляцию для всех плат.

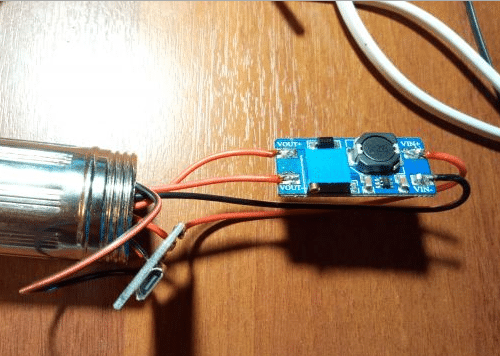

Для питания светодиодов можно использовать специализированный драйвер или импульсный повышающий преобразователь, например, MT3608. Выходное напряжение устанавливается с помощью многооборотного потенциометра, на фото ниже его можно узнать по корпусу синего цвета.

Нужно подобрать такое напряжение, чтобы ток был ниже номинального на 10—30%. Для 1 Вт светодиодов номинальный ток лежит в пределах 300—350 мА.

Повышающий преобразователь в фонарике

Повышающий преобразователь в фонарике

Менее сложным способом является подбор рабочего режима по нагреву светодиодов. То есть постепенно увеличивать напряжение, пробуя радиатор на ощупь, он не должен греться, или его температура должна быть менее 50 градусов Цельсия, это такая температура, когда при касании рука ее еще терпит и вам не хочется её одернуть. Это неточный способ, поэтому лучше ориентироваться и по току, и по нагреву.

Самодельный фонарик в сборе

Самодельный фонарик в сборе

Второй вариант проще. Чтобы заменить лампу накаливания на светодиод – нужно взять старую лампочку, разбить колбу, извлечь все внутренности так, чтобы остался только цоколь. Далее, внутрь цоколя заводят изолированный вывод светодиода с припаянным резистором, подобранным для соответствующего напряжения.

Светодиодная лампочка для фонарика из обычной своими руками к содержанию ↑

Светодиодная лампочка для фонарика из обычной своими руками к содержанию ↑

Заключение

Светодиодные фонарики сделали прорыв в портативных осветительных приборах. Пользователи получают яркий свет и низкое энергопотребление. Соответственно большее время работы от одного заряда. Недостатком является лишь высокая цена за качественные модели.

Поговорим про… фонарики?

Приветствую, %username%!

Приветствую, %username%!

Это небольшой ликбез на тему сегодняшнего состояния отрасли портативного освещения.

Disclaimer

К показанным фонарям и остальному железу я отношения не имею. Их рекламой данный пост не является.

Поехали, начнем с современных светодиодов

Светодиоды

На сегодняшний день самой большой популярностью пользуются светодиоды фирмы Cree.

У них на сегодняшний день самое лучшее соотношение Лм/вт и при этом есть отличные нейтральные и теплые варианты, в том числе с высоким Cri. Правда, что касается именно «теплого лампового света» и высоких Cri, тут не так давно на рынке появились диоды от японской фирмы Nichia, которые, по отзывам видевших как они светят людей, выдают просто чудесный свет(нейтральный/теплый, Cri >90), пригодный даже для постоянного использования дома.

Конечно, пока что чем «теплее», тем ниже эффективность диода. Поэтому в основном в фонарях используются более холодные или нейтральные версии.

При этом даже холодный Cree в дешевом фонаре будет гораздо приятней на вид и гораздо, гораздо ярче чем ваша старая светодиодная лейка.

И так. Из всего многообразия в современных фонарях в 99% случаях стоят диоды Cree либо XP-G/XP-G2

либо XM-L/XM-l2.

Те, что с приставкой 2 построены на новой технологии SC³ и выдают в среднем на 10-20% больше света, чем те, что без нее.

В частности, один XP-G2 может выдавать

5 ваттах. Это эквивалент 50ваттной лампы накаливания

А один XM-L2 примерно тысячу при десяти. Это уже 75-80ваттная лампочка.

При этом размер XP-G2/Nichia всего 3.45×3.45 мм. а XM-L2 5×5мм. Честно, я когда первый раз увидел XP-G, жарящий на всю катушку, не поверил своим глазам.

Драйверы

Всю эту мощь надо как то питать. Этим занимаются специальные LED драйверы, которые бывают линейные, импульсные, программируемые и еще куча других слов. Другими словами — DC-DC преобразователи с управлением по МК.

Например, на картинке выше — штучный экземпляр ручной работы, импульсный драйвер диаметром всего 17 мм, обеспечивающий постоянную яркость во время работы и с КПД около 95-97%. Разработка и сборка, кстати, Российско-Украинская )

В большинстве китайских, да и российских фонарей стоят обычные линейники, которые плавно гасят диод в зависимости от остаточного напряжения на батарейке. В фонарях посерьёзней драйвер «высасывает» из аккумулятора столько мощности сколько возможно для обеспечения постоянной яркости. Особо хитрые потом еще переходят в пониженные режимы, чтобы выключение не было сюрпризом.

Так же в драйверах могут быть реализованы такие фишки как

- СтробоскопSOS (один из признаков «китайчатины»)

- Контроль разряда батареи

- Контроль температуры

- moonlight (режим очень слабого свечения, которого хватает на несколько месяцев)

- Программирование режимов

и многое, многое другое.

На этом кадре из фильма Oblivion на винтовке видна оптика модуля с тремя светодиодами, в народе «трипла». Разработка конкретно этого светомодуля, между прочим, дело рук московской конторы Lux-RC (+ их партнеров из Oveready(отвечают за корпуса фонарей)).

Фонарик в начале темы тоже спроектирован Lux-RC. Выдает 6000 люмен с 4х аккумуляторов, имеет активное охлаждение.

Оптика

Тут всё и сложнее и проще. Типичный угол свечения для светодиодов — 120 градусов. К тому же, источник свечения — квадрат со стороной 3.45 или 5 мм.

Собрать их в узкий пучок можно, например линзой. Но, линзованные фонари негерметичны, не дают практически никакой засветки и в линзах теряется очень большая часть света. Флешаголики не одобряют )

Поэтому, если хочется качества и дальнобойности, то вам прямая дорога к фонарям с глубоким рефлектором, например тот же Thrunite catapult V3, с которым Тёма поедет в свою следующую экспедицию.

Если надо что то для повседневных нужд, то это уже больше дело вкуса. Есть и мятые рефлекторы и TIR оптика, можно получить практически любой угол хотспота/засветки.

Питание

Все серьезные фонари питаются литиевыми аккумуляторами формата 18650 (18мм диаметр, 65 мм длина). Они на сегодняшний день являются самыми технологически передовыми из всех. А так же не слишком сильно оттягивают карман

Например, Panasonic NCR18650B имеет на борту 3400mAh, Sanyo ZTA около 3000. Так же, начали появляться (те же Sanyo, Samsung, LG) аккумуляторы с максимальным напряжением заряда 4.35V вместо 4.2. Им нужны, соответственно, другие зарядники.

От одного 18650 хороший фонарь может выдавать 1000 нейтральных стабилизированных люмен в течение часа.

Add:

Забыл сказать, что есть 18650 как с встроенной защитой от переразряда (маленькая платка на плюсовом контакте) так и без нее. Если в фонаре такая защита встроена, то нет необходимости переплачивать за protected версии. Ну и иногда защищенные 18650 не влезают в фонарь, так что лучше заранее этот момент прояснить.

bonus

Аккумуляторы формата 18650 используются в повербанках, от которых можно питать телефонпланшет по USB. Например, вот такой на 4 аккумулятора

Умеет выдавать 2A и в случае использования 4х панасоников на 3400 его общая емкость будет около 13500 mAh

Если вам роднее формат AA/AAA, то из Ni-MH аккумуляторов лучшими считаются Sanyo Eneloop. У них очень низкий саморазряд и приличная ёмкость. Не такая, конечно, как у литиевых, но для EDC/домашнего дежурного использования вполне подойдет.

С одного не литиевого AA лучшие фонари снимают порядка 280 люмен. Такой, например как SC52w от Zebralight

Существуют и литиевые аккумуляторы формата AA(14500) но они распространены меньше и пойдут только в те фонари, где это отдельно оговорено.

Охлаждение

Самый, пожалуй, сложный момент. Далеко не все производители задумываются о качественном теплоотводе для фонарей.

(фонарь FL33 на картинке выше — приятное, но довольно дорогое и эксклюзивное исключение)

Сильный нагрев светодиода ведет к уменьшению светового потока и его постепенной деградации. Так же, это не самым приятным образом сказывается на электронной начинке. Это не сильно критично, если вы «жарите» диод не на полную и не очень долго. Но вообще не будет лишним почитать обзоры и отзывы на профильных форумах.

Модификации

Cреди флешаголиков очень распространено «допиливание» фонарей до необходимого им функционала, такое как:

- Замена светодиодов на более «теплые»/нейтральные, либо на диоды нового поколения

- Модификация охлаждения. От запихивания фольги внутрь «головы» до ручного изготовления медных (и иногда посеребренных!) теплоотводов специально под фонарь

- Заменамодификация электронной начинки

Ну, то есть, под замену может пойти всё, кроме корпуса. Есть даже спец магазины, которые торгуют чисто корпусамиголовами и т. п.

Так что, если дружите с паяльником, можете сами себе собрать фонарь под свои хотелки.

Советы

Если просто хочется понять и увидеть как светят современные фонарики, вам подойдет любой на XP-G(2)/XM-L(2) с DX и прочих китайских магазинов. Их марки обычно заканчиваются на «Fire», поэтому их так и называют — «разнофаеры» (только чур не путать с дорогущими американскими SureFire). Там же можно купить недорогие(но и качества от них не ждите) 18650. На первое время хватит, но чтоб не портить впечатление от пользования, на питании и зарядке лучше не экономить.

Если хочется чего то большего, то велкам на профильные форумы вроде фонаревки. Там тусуются как флешаголики, так и разработчики. Можно почитать обзоры, посмотреть бимшоты, поучаствовать в холиварах и сделать свой выбор. Ну или заказать себе кастомный фонарь, как это в итоге сделал я.

Краткая классификация основных типов сварки

Содержание:

- 1. Термический вид сварки

- 2. Электродуговая

- 3. Виды электродуговой сварки:

- 4. Газоплазменная

- 5. Электрошлаковая

- 6. Плазменная

- 7. Термомеханический вид сварки

Сварка, как технологический процесс, была известна еще в VII веке в виде кузнечной ковки и литьевого соединения. Бурная ее эволюция началась с открытия электрической дуги и последующего изобретения покрытых электродов. Основной скачок развития пришелся на конец ХХ века в связи с внедрением в производство лазерных, плазменных и ультразвуковых технологий. Широкое развитие электроники позволило сделать сварочный процесс автоматизированным, высокоточным и высокопроизводительным. В ходе развития выделилось три основных вида сварки в зависимости от типа энергии используемой для выполнения соединения:

- термический,

- термомеханический,

- механический (представлен холодной, взрывной и ультразвуковой сваркой).

Термический вид сварки

Сварка данного вида осуществляется с помощью тепла. Воздействие высоких температур приводит к плавлению стыковых поверхностей соединяемых деталей и их скреплению при последующей кристаллизации. Источником тепла может служить электрическая дуга, газовое пламя или плазменный поток.

Электродуговая

Эта сварка получила наиболее популярна. Для нагрева контактирующих поверхностей и последующего их расплавления используется электрическая дуга – разряд, возникающий между концом электрода и соединяемой металлической поверхностью при прохождении электрического тока. Тепловая энергия тока высвобождается в электрическую дугу и обуславливает ее высокую температуру. Воздействие на металл приводит к его ограниченному расплавлению и образованию сварочной ванны из жидкого металла. При остывании происходит кристаллизация жидкого металла и образование соединения, имеющего состав и прочность, аналогичную соединяемым частям.

Виды электродуговой сварки:

- Ручная дуговая сварка(ММА, manual metal arc) выполняется с использованием штучных электродов имеющих различное специальное покрытие (обмазку). Этот процесс может протекать с использованием постоянного (DC) или переменного (АС) тока. Разное покрытие электродов образует при своем расплавлении газовое облако для защиты зоны сварки от воздуха, обеспечивает попадание химических добавок в сварочную ванну для изменения свойств металла в области шва и стабильность самой электрической дуги. Сварка этим методом возможна во всех пространственных плоскостях, применяются сварочные трансформаторы, выпрямители и инверторы.

Этот метод, при условии правильного подбора электродов, позволяет сваривать все виды металлов («черные», «цветные», любой степени легированности), делает возможной работу в труднодоступных местах.

Сварка ММА может стать выбором, как профессионального работника, так и новичка. Она находит широкое применение в строительстве и монтаже металлоконструкций, в различных направлениях тяжелой промышленности. Это может быть выбором слесарной мастерской по изготовлению металлических дверей, машиностроительного завода или обычного дачника, решившего своими руками сделать решетки к подвальным оконным проемам. - Аргонная сварканеплавящимся электродом в среде инертного газа (TIG, tungsten inert gas). Встречаются вольфрамовые, угольные и графитовые неплавящиеся электроды. Инертный газ – аргон, гелий, азот или смеси этих газов, в зависимости от соединяемого металла. При таком процессе сварной шов образуется только из металла соединяемых деталей, либо с добавлением присадки, в качестве которой используются металлические прутья и полосы. Наличие инертных газов или их смесей в зоне сварки защищает металл шва от вредного воздействия компонентов воздуха и поддерживает стабильность электрической дуги. Такая сварка может протекать с использованием переменного и постоянного тока. Низкая производительность сочетается с высоким качеством получаемого шва. Рабочий процесс трудоемкий и требует от оператора развитых профессиональных навыков.

TIG сварка используется при необходимости получения ответственных швов, выдерживающих высокие нагрузки и имеющих приемлемый эстетический вид.

Это может быть сварка газо- и нефтепроводов, сосудов высокого давления, предметов для пищевой промышленности, микросхем в электротехнической отрасли.

Она незаменима при работе с тонкостенными металлическими конструкциями и листовым металлом (до 6 мм), с нержавеющей, легированной, углеродистой сталью, медью, титаном, магнием. - Полуавтоматическая сваркаплавящимся непрерывным электродом в среде инертного (MIG, metal inert gas) или активного (MAG, metal active gas) газа. Роль электрода выполняет плавящаяся под действием тока проволока, автоматически подающаяся в зону сварки. Проволока поступает в специальную горелку, туда же осуществляется доставка защитного инертного или активного газа. Состав газовой защиты зависит от типа свариваемого материала. Такая сварка возможна только при постоянном электрическом токе. Высокая ее производительность компенсирует неаккуратность шва и разбрызгивание, возникающее при использовании в качестве защиты активных газов (углекислый газ, кислородные смеси). Автоматическая подача проволоки в зону сварной ванны и возможность электронной регулировки рабочих настроек в аппаратах, делают ее популярной как среди профессионалов, так и у новичков сварочного дела.

Такой метод получил широчайшее распространение в европейских и североамериканских странах. Он позволяет работать с низколегированными и высоколегированными сталями, со многими видами чугуна, алюминием, медью, никелем, марганцем и их сплавами, выполнять соединение разнотипных металлов. - Сварка под флюсом. При соединении деталей используется различный по химическому составу флюсовый порошок, покрывающий защитным слоем сварную ванну и область остывающего сварного шва. При термическом разрушении порошковых частиц происходит выделение защитного газа для обеспечения стабильности дуги и высокого качества сварки. Меняя виды флюса, добиваются определенных свойств металла в месте стыка.

Такой метод, чаще всего, имеет промышленное применение и полностью автоматизирован от подачи флюса до перемещения самого сварочного аппарата. Изготовление корабельных корпусов, авиационных фюзеляжей, железнодорожных вагонов и локомотивов, роторов и турбин, спутниковых модулей и башенных кранов. Любые металлы подвергшиеся такому виду сварки выдерживают самые тяжелые условия эксплуатации, огромные перепады давления и температуры.

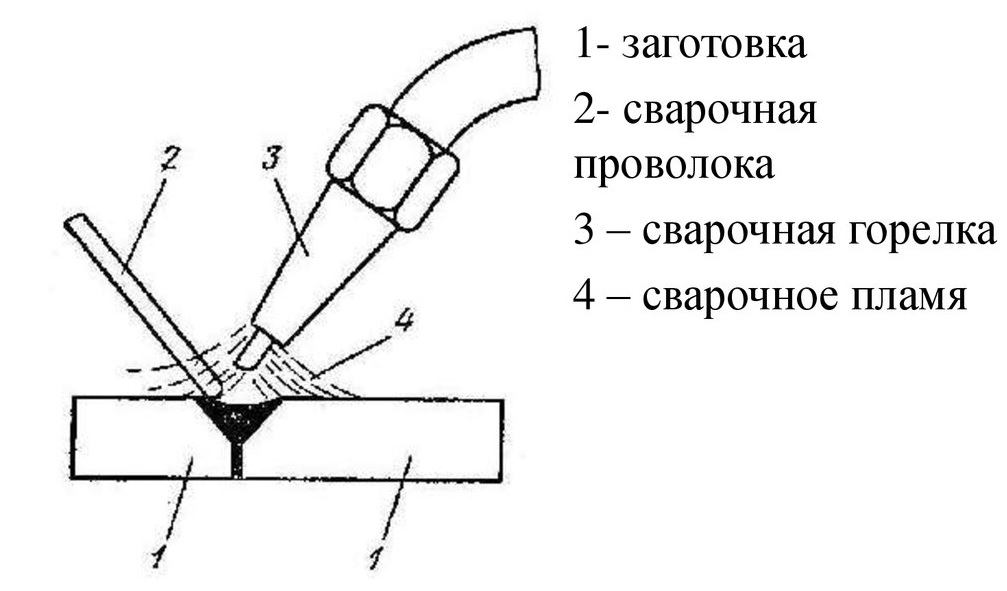

Газоплазменная

При данном виде сварки расплавление металла осуществляется под воздействием пламени, образующегося в результате горения кислородных смесей горючих газов. Для этого используются ацетилен, бутан, пропан, керосин, бензин, водород. Наиболее эффективным считается применение МАФ (метилацетиленовая фракция), так как она имеет высокую температуру горения (2927 С) в кислороде и хорошую теплоотдачу. Это соединение не так токсично, как дициан (4500 С) и не так взрывоопасно, как ацетилендинитрил (5000 С).

Использование в качестве источника тепла газового пламени делает этот вид сварки независимым от наличия электропитания. Потому она находит широкое применение в полевых условиях, но непригодна к автоматизированной промышленной эксплуатации, в связи с низкой производительностью.

Так же одним из ее преимуществ является постепенный регулируемый нагрев металла, что удобно при работе с листовым металлом. Использование такой сварки требует от оператора большого опыта сварочных работ.

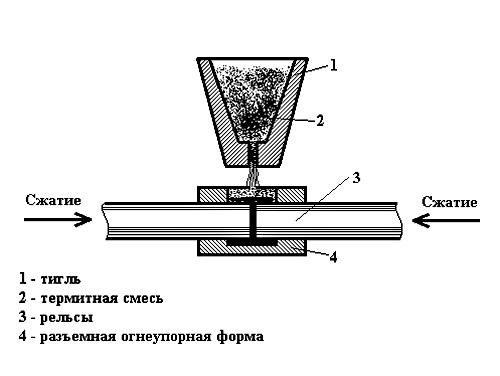

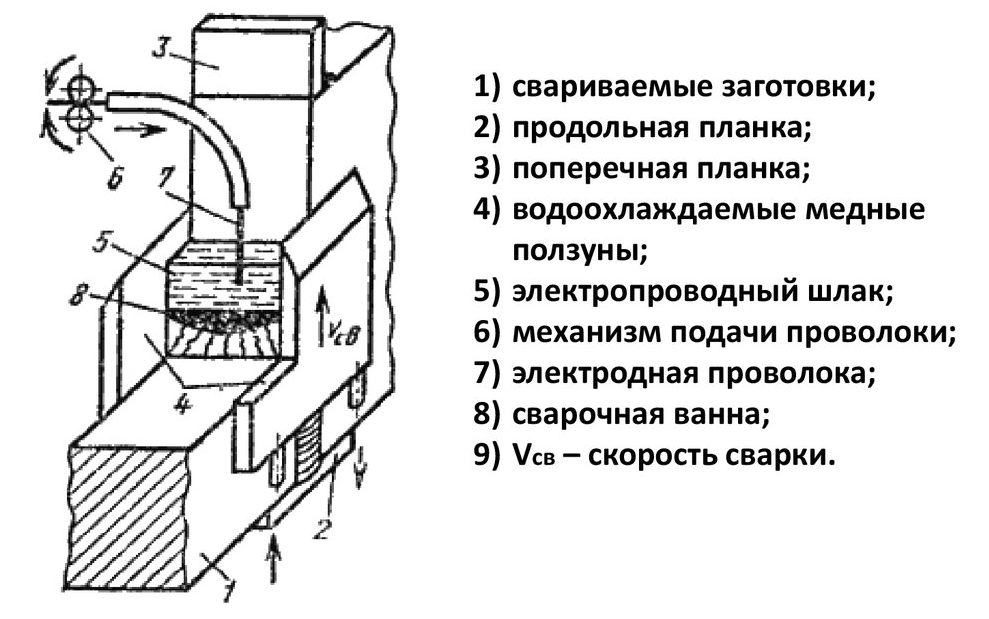

Электрошлаковая

Расплавление кромок соединения при этом виде сварки происходит за счет нагрева шлака от расплавленного электрическим током флюса, который засыпается в проем между двумя деталями. При данном процессе используется присадочный прут или проволока. Основным материалом для сварки служат все виды сталей и чугуна, реже цветные металлы.

Этот вид сварки имеет большое промышленное значение и используется для сварки толстостенных (40-500 мм и более) крупногабаритных деталей: турбинных и роторных валов, паровых котлов и опор. Чем больше площадь свариваемой поверхности, тем выше экономическая выгода от такого метода сварки.

Плазменная

Для расплавления кромок и соединения металлических деталей используется струя плазмы, образующаяся в плазматроне или между электродом и поверхностью металла. Такая сварка характеризуется тонким точным швом и большой глубиной проплавления. Поэтому, ее применяют для соединения тонкостенных и мелких деталей в электротехнической отрасли, массивных и габаритных заготовок и конструкций в тяжелой промышленности, в строительстве и монтаже. Действию высокотемпературной струи плазмы подвержены любые виды металлов.

Кроме выше перечисленных, к термическим видам соединения относятся:

- лазерная сварка (используется лазерный луч),

- электронно-лучевая сварка (применяется электронно-лучевая пушка в условиях вакуума),

- сварка с закладными нагревателями (для сварки полиэтиленовых труб используя нагревательные элементы),

- контактная стыковая сварка оплавлением (в качестве источника теплоты выступает нагревательный элемент с фторопластовым покрытием).

Термомеханический вид сварки

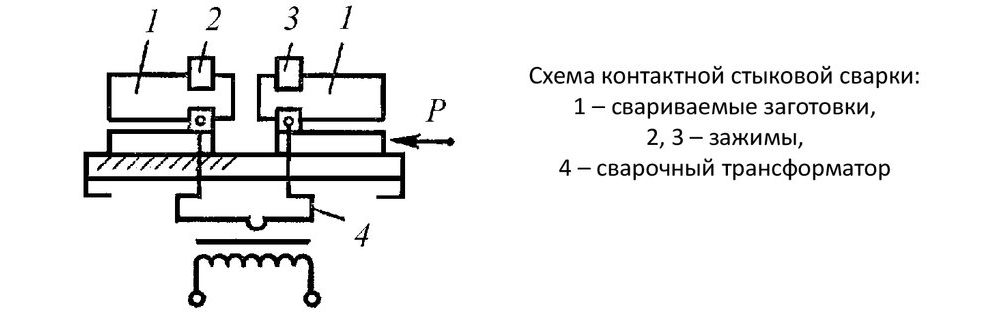

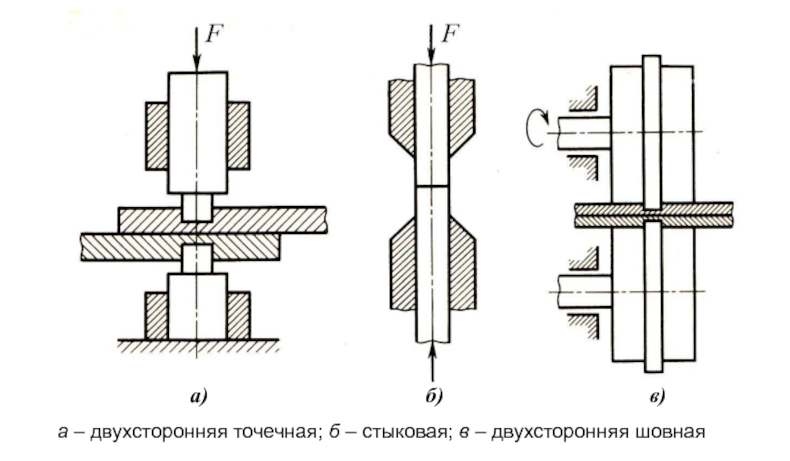

Контактная сварка характеризуется нагревом соединяемых деталей и обоюдным деформированием под давлением. Точечная сварка выполняется с помощью аппаратов точечной сварки либо малогабаритными клещами. Две детали закрепляются между электродами, через них пропускается электрический ток, что приводит к локальному разогреву металла. После этого электрический ток отключают и усиливают давление электродов на обе детали. Кристаллизация локального расплавленного металла ведет к получению точечного сварного соединения. Существует односторонняя (оба электрода на одной поверхности) и двухсторонняя (электроды расположены на двух свариваемых деталях) точечная сварка. Недостатком такой сварки является возможность выполнения только нахлестного соединения. Отличается высокой производительностью и возможностью ее автоматизации.

Точечная сварка находит широкое применение в автостроительной промышленности. По всему миру автосборочные конвейеры работают с применением именно этого вида сварки. Компактные и мобильные клещи для точечной сварки используют в условиях индивидуальных гаражей и мелких автомастерских для рихтовочных работ. Крупные автосервисы и станции технического обслуживания применяют эту сварку для выполнения обширного спектра работ по кузовному ремонту.

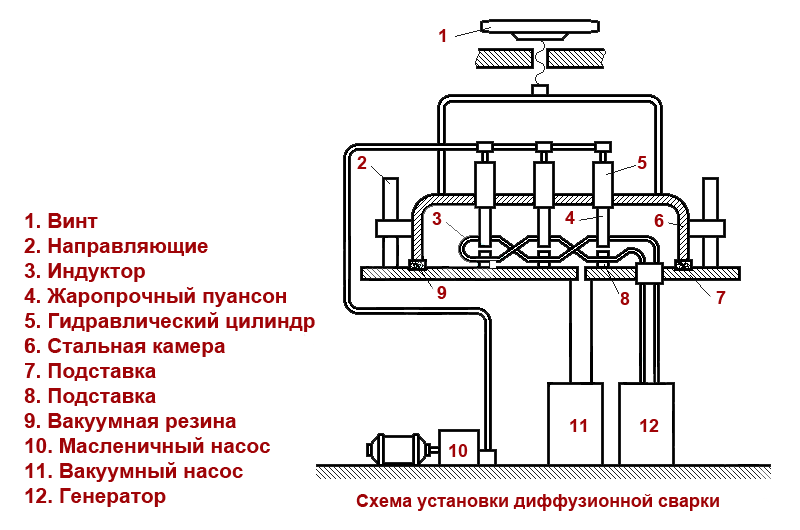

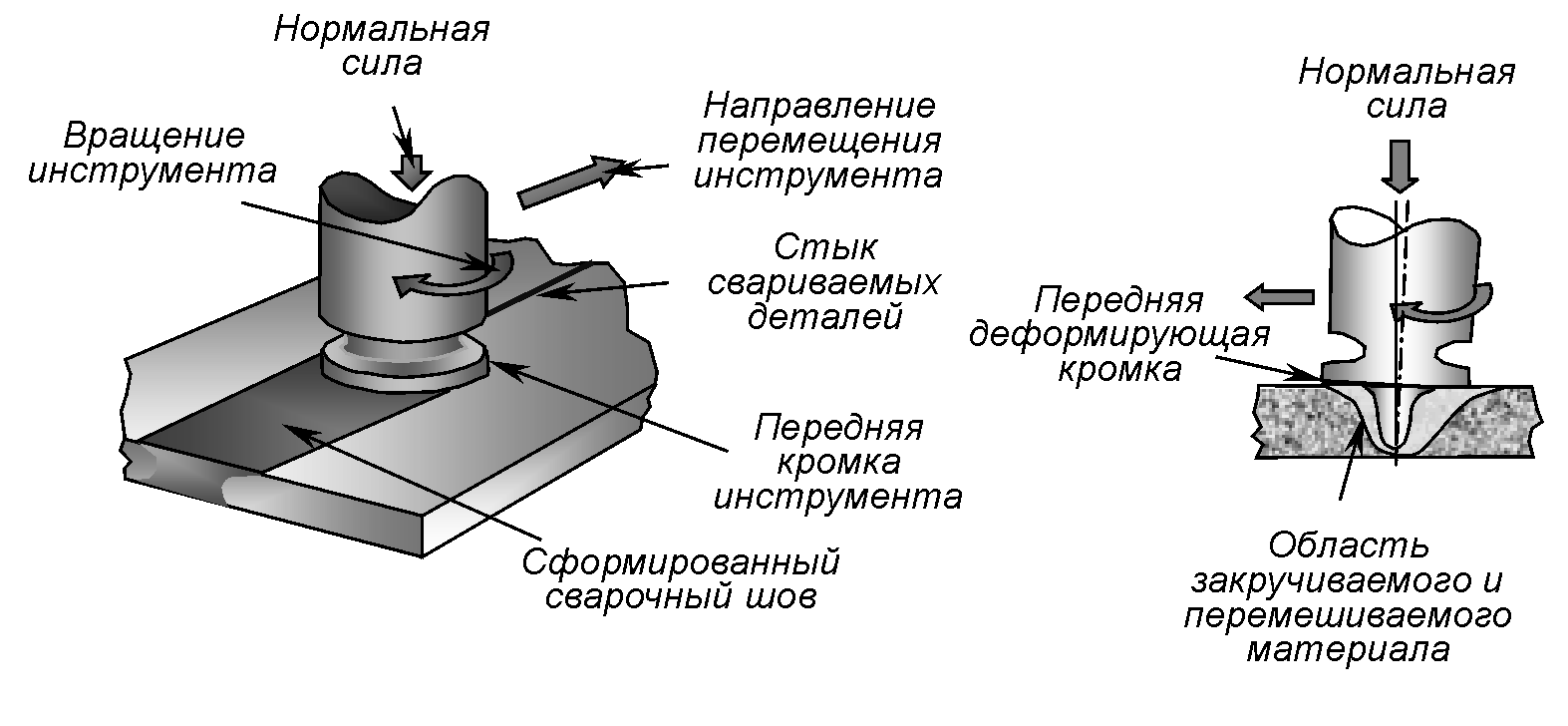

Так же к этому типу относятся различная стыковая и рельефная сварка.Остальные виды термомеханической сварки не получили такого широкого распространения. К ним относится диффузная (соединение композитных и неоднородных металлов в вакууме или в среде защитных газов), кузнечная (соединение разогретых металлов возникает за счет пластичной деформации), сварка высокочастотными токами (пропуск токов высокой частоты через соединяемые детали) и трением (вращение деталей друг относительно друга).

Определив разновидность необходимого вам сварочного процесса, вы с легкостью сможете подобрать нужный сварочный аппарат, учитывая его индивидуальные характеристики. Сварочный процесс позволяет экономить металл на 30% и более, легко автоматизируется, отличается надежностью и герметичностью шва, низкой себестоимостью работ и небольшими затратами времени.

Виды сварки: краткая классификация

Мосты, корабли, самолёты – всё, чем так гордится человечество, первоначально строилось при помощи ковки либо клёпки. В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

Первый мост, созданный методом сваривания, был сделан в СССР в городе Киеве. Он соединил левый и правый берега Днепра. Мощный толчок развитию сварочных технологий, как ни странно, принесла беда. В годы Великой Отечественной Войны на заводах, эвакуированных за Урал, танки стали собирать сваркой. Время потребовало технологию быстрой и качественной сборки, и она была создана в кратчайшие сроки.

После окончания войны, необходимость быстрого восстановления страны подтолкнула внедрение сварочных технологий в различные отрасли народного хозяйства. Не осталась в стороне от этой прогрессивной технологии и космонавтика. Поскольку Советский Союз был пионером в освоении космоса, то сварка на орбите впервые в мире была произведена на советском космическом корабле «Союз-6» в 1969 году.

Именно в это время сваривание металлов прочно вошло во все отрасли народного хозяйства. Клёпка и ковка остались разве что в арсенале мастеров художественных изделий.

Дальнейшее развитие сварочных технологий в современном мире пошло в сторону улучшения самого процесса, наращивания возможностей сварочных аппаратов и расширения областей применения этой прогрессивной техники.

Принципы классификации сварки

Количество способов и видов сваривания различных материалов уверенно перевалило за полторы сотни. Для того, чтобы качественно сварить металлы, необходимо правильно выбрать метод сваривания. В этом поможет классификация видов сварки. Существует множество «самодельных» классификаций, которые создают хаос в данном вопросе и способствуют закупке оборудования, несоответствующего поставленным задачам. Единственно правильным подходом следует считать практику классифицирования по принципу осуществления физического воздействия, степени технического обеспечения и применению различных технологий.

Признаки физического воздействия

Для определения класса сварки необходимо рассмотреть форму приложенной энергии.

Различают три класса сварки:

Термический класс объединяет в себе процессы, происходящие за счёт использования различных видов тепловой энергии. Наибольший объём работ в этом классе выполняется дуговой и газовой сваркой. Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Термомеханический класс предполагает два вида воздействия: нагрев и давление. Ярким примером служит контактная сварка, когда электроды одновременно разогревают и сжимают детали. Гораздо реже встречаются другие представители этого класса: дугопрессовая, диффузионная и кузнечная.

Состав механического класса не велик, но достаточно интересен. С одной стороны это экономически выгодные виды сварки, а с другой стороны, они требуют столь специфических условий, что имеют очень малую область применения. Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением (гипербарическая), сварку трением, ультразвуковую сварку и сварку взрывом.

Технические признаки

Для этой классификации задействованы такие принципы:

принцип защиты от окисления;

Качество шва зависит от степени защиты от окисления. Наиболее распространёнными считаются технологии сваривания в среде защитных газов. Часто встречается защита флюсом, пеной и различными комбинированными способами.

Классификация видов сварки по непрерывности процесса не требует особых разъяснений и имеет всего два вида: непрерывные процессы или прерывистые. По степени механизации тоже сильно не мудрили и остановились на следующем варианте классификации:

Классификация по технологическим принципам

По технологическим принципам виды сварки классифицируются в зависимости от того, какие технологии лежат в основе процесса сваривания. Это очень разветвлённая и не лишённая противоречий классификация, которая постоянно уточняется и обновляется. Например, в отдельный вид выделена технология дуговой сварки, здесь же она разделяется на mig/mag, mma, tig, которые, в свою очередь, разделяются по виду сварочного тока, диаметру и виду электрода и многим другим признакам.

Виды сварки

Ручная дуговая сварка (MMA)

Это основа всех основ. Именно с этого вида сваривания начинался победный марш сварочных технологий по различным отраслям производства. В те времена достаточно было иметь сварочный трансформатор и пачку электродов, чтобы варить везде: от судостроения, трубопроводов, до ворот на даче. В наше время источники сварочного тока стали на порядок легче, намного экономичнее и мощнее. Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Основное преимущество данного вида сварки – простота и доступность оборудования, возможность выдвинуться в любую точку на местности (при наличии электросети или мобильного генератора). Из недостатков можно отметить небольшой перечень свариваемых материалов. В основном, это чёрные металлы. Как любой вид ручной работы, требует значительной квалификации сварщика. Особенно это касается сваривания потолочных и вертикальных швов, сваривания толстых листов металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этим видом сваривания охвачено не более 1% от всей массы сварочных работ. Но обойтись без него невозможно, если речь идет о цветных металлах. Этот способ позволяет варить практически всё. Причем шов получается высочайшего качества, даже при сваривании тонких листов металла. Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Сварка осуществляется вольфрамовым или графитовым электродом в среде, которая создаётся подачей защитного газа в район сварочной ванны. Применяются смеси из активных и инертных газов, в зависимости от материала свариваемых деталей. Основными недостатками этого метода принято считать значительную стоимость работ, которая складывается из дорогого оборудования, расхода газов и использования сварщиков высокой квалификации.

Полуавтоматическая сварка (MIG/MAG)

Этот вид соединения деталей очень похож на предыдущий, но в качестве электрода здесь используется специальная проволока, которая подаётся в зону сваривания автоматически. Для этого в аппаратах MIG/MAG предусмотрен подающий механизм. Защита сварочной ванны от воздействия кислорода воздуха может производиться либо подачей защитного газа, либо применением порошковой проволоки, либо флюсом. Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Чаще всего в качестве защитного газа используется углекислый газ. Работа на полуавтомате не требует высокой квалификации у сварщика. Ещё один плюс этого вида – его высокая производительность. Поэтому повсеместно распространено использование этого способа на массовых производствах, где имеет место сваривание длинных швов на листовых металлах.

Газовая сварка

Этот вид сваривания имеет больше недостатков, чем преимуществ, но остаётся актуальным более 100 лет. Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

широчайший перечень свариваемых материалов;

сварка и резка «в одном флаконе».

Недостатки, которые сдерживают её применение на производстве, в основном, определяются неизбежно широкой зоной нагрева. Из-за этого процессы происходят медленно с большим расходом газа, что сказывается на себестоимости работ. Ещё один минус – это невозможность автоматизации таких процессов и как следствие – необходимость высокой квалификации сварщика.

Точечная (контактная) сварка

В более широком понимании эта сварка называется контактной, но большее распространение получила одна из её разновидностей – точечная сварка, поэтому в обиходе этот вид соединения деталей называют точечной сваркой. Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

Этот вид не требует особой рабочей квалификации, но невозможен без дорогого оборудования и ограничен в толщине и форме соединяемых деталей. Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Механическая сварка

Чаще её называют сваркой взрывом. С её помощью покрывают одни металлы другими. Выполняется за счёт нагрева, который образуется при трении одного металла о другой.

Электрошлаковая сварка

Плазменная сварка

Один из тепловых видов сваривания и резки металлов. Очень производительный вид, поддающийся полной автоматизации. Характеристика плазмотрона позволяет создать мощный концентрированный поток плазмы, которым и производится сваривание (чаще резка) металла.

Электронно-лучевая сварка

Лазерная сварка

В отличие от предыдущего вида, лазерная сварка нашла широкое применение в различных отраслях промышленности. Созданы разные типы лазеров (твердотельные, газовые, жидкостные, полупроводниковые), доступные широким слоям населения. Кроме промышленных установок, имеется большое количество самодельных станков с ЧПУ, созданных на основе лазера и микроконтроллерного управления.

Диффузионная сварка

Одна из разновидностей тепломеханической сварки. Детали разогревают и сдавливают одновременно. Для качественного прохождения процессов необходим вакуум. Как следствие, возникает необходимость создания дорогих установок, поэтому применяется только в очень ответственных узлах космической, авиационной и электронной промышленности.

Сварка высокочастотными токами

Специфический вид создания неразъёмных соединений, который традиционно закрепился на автоматизированных линиях по изготовлению трубопроводов. Очень высокопроизводительный и максимально автоматизированный метод. К месту сваривания труб подводится специальный высокочастотный индуктор и через несколько секунд разогретые токами высокой частоты трубы соединены. Ни огня, ни копоти.

Правильный выбор – основа успеха

Ознакомиться с изделиями и приобрести сварочное оборудование можно на официальном сайте компании. Здесь же можно оставить заявку на приобретение оборудования для газовой сварки. В отдельных разделах сайта представлены аппараты ручной дуговой сварки и аппараты для аргонодуговой сварки. Владельцев малых и средних предприятий, связанных с производством металлоизделий, заинтересуют сварочные полуавтоматы MIG/MAG.

Виды сварки металлов

На сегодняшний день применяются различные виды стыковки металлов, основные различия и характеристики подразделяются на техническую, физическую, а также технологические разновидности. Технологический процесс соединения подразумевает взаимодействия материалов на межатомном уровне путем воздействия температур. Несъемные крепления используются для множества материалов, основные из них металлические детали, также свариваются стекло, пластмасса и керамика. Процесс происходит основными способами ручной, полуавтоматической или автоматической, в зависимости от характеристик механизмов.

Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно. Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплав металла сваркой

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

- электрошлаковые;

- дуговые;

- плазменное и электронно-лучевое;

- световые, газовые;

- ультразвуковые;

- холодные, печные, контактные виды.

Важность технологических свойств

Бесперебойность процесса и его механизацию обеспечивают технологические свойства. Металлический компонент в сварочном шве остается защищенным в случае соблюдения требований и технологий. Виды сварки подразделяются на:

- вакуумные;

- воздушные;

- защитно — газовые;

- по флюсные;

- пенные;

- под флюсные виды.

Степень расплавленной среды материала подразделяется на атмосферную и струйную разновидность. Расплавленное вещество на дужке сварного шва характеризует струйную технологию. Характер заменимости способствует возможной замене газа на более или менее активный. Существует совокупность активных или инертных соединений газов. Степень механизации подразделяется на ручную, механизированную и полностью автоматический процесс.

Классификация способов сварки

Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом.

Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов.

Термический класс сварки

Данный класс сварочных работ выполняется путем плавления кромок частей материалов. В начале процесса образуется сварочная ванна, после отвода которой производится шов. Классификация видов сварки термическим способом разделяется на основные подкатегории:

- газовая;

- электронно-лучевая;

- плазменная;

- лазерная;

- термитная;

- электрически дуговая стыковка.

Наиболее распространенным считается последний вариант т.к. не требует специализированного инструмента, приспособлений.

Дуговая сварка

Электродуговая стыковка деталей пользуется наибольшей популярностью при проведении работ. Электрическая дуга между электродами производится мощным разрядом, одним из элементов производится процесс сварки.

Схема дуговой сварки

Работа производится после обработки, заготовки материала, состоит из основных этапов.

- Производится соприкосновение электрода с металлом, что вызывает короткое замыкание, после этого, инструмент отводится на расстояние не более 5 мм. Короткое замыкание служит для достижения электродом требуемой температуры, путем интенсивной эмиссии электронов в конструкции катода. После достижения стабильной, устойчивой дуги, производятся работы.

- Устойчивый дуговой заряд производится путем ускорения электронов в электрическом поле, происходит ионизация газового соединения анода с катодом. Температура электрической дуги, как источника тепла достигает до 6000⁰. Сварочный ток при напряжении дуги до 50 В, использования покрытого специальным составов, достигает до 3 кПа.

Предназначение данного вида сварки с использованием покрытых электродов состоит в легировании состава шва, защиты расплава от окружающих воздействий путем газового и шлакового способа.

Газовая сварка

Электродуговой способ, при котором осуществляется процесс в газовой защитной среде. Подразделяются газообразные вещества на инертные и активные виды.

Методики сварки существуют МИГ и МАГ разновидностей, основное предназначение состоит в использовании универсальных материалов, различаются механическими параметрами.

Перед использованием оборудования необходимо проверить все составляющие, зачистить обрабатываемый металл от окраски и ржавчины.

Устройство аппарата для газовой сварки

Комплект газосварочного оборудования состоит из:

- кислородный рукав номинальным давлением 0,64 МПа, используется для подачи ацетилена;

- подача кислорода производится через рукав третьей категории давлением до 2 МПА;

- два редуктора для регулировки давления;

- баллоны объемом от 40 л;

- горелка с регулировочным винтом.

Давление подачи ацетилена производится регулировкой редуктора на баллоне, специальный манометр указывает на точный параметр. Давление горючей смеси должно составлять около 0,2 МПа, кислород регулируется идентичным способом до уровня 0,5 МПа. Регулировка газовой горелки происходит путем открытия подачи ацетилена до тех пор, пока огонь не стабилизируется у основания, кислородом устанавливается мощность пламени.

Основные составляющие пламени это ядро, зона восстановления и факел. Горелка располагается под определенным градусом к основному металлу, расстояние между ядром и материалом составляет 1,5 мм. Поступательными движениями разогревается металл до температуры плавления, после изменяется градус подачи горелки, подается присадочная проволока.

Лучевая сварка

Высокое качества шва достигается путем работы в вакууме. Процесс представляет собой передачу мощного пучка энергии к заготовке. Электроны взаимодействуют со составляющими веществами материала, что приводит к быстрому разогреву, достижению необходимой температуры плавления. Используются данная категория сварочных работ при работе с микроэлементами, т.к. луч можно регулировать до размеров микрона в диаметре.

Термитная сварка

Сварка происходит с использованием специального материала – термит, состоящего из соединений магния или алюминия, железной окалины. Порошкообразная смесь применятся к подготовленным в жаропрочном виде материала металлам, предварительно разжигая запалом либо электрической дугой. Результатом становится прочное соединение, основное предназначение данного вида работ состоит в стыковке труб, рельсов, наплавки массивных изделий.

Электрошлаковая сварка

Относительно новый способ произведения сварочных работ разработан в институте им. Патона. Подготовленные детали обволакиваются шлаком, который нагрет до температур, превышающих плавление проволоки и металла. Электрошлаковая сварка позволяет заполнять большие разрывы в один проход, процесс не отличается от дугового вида стыковки металлов. Высокое качества шва достигается за счет образования защитной ванны, которая выдвигает нестабильные соединения металлов на поверхность.

Схема процесса электрошлаковой сварки

Процесс электрошлакового вида сварки происходит следующим образом:

- кромки вертикально расположенных деталей наклоняются на 20-25⁰ по отношению к размеченной части;

- устанавливается необходимый зазор для помещения порошка;

- дуга, разжигаемая между нижней пластиной и электродом, расположенным сверху расплавляет флюс;

- шлаковая ванна возникает путем плавления флюса, медных ползунов, после чего шунтируемая дуга потухает;

- происходит переход из дугового вида в шлаковую, ванная которой нагревается до 1700⁰;

- кромки металла расплавляются шлаком в сварочной ванне, после удаления электрода происходит остывание и кристаллизация металла.

Данным способом возможно работать со сложными швами, крупногабаритными деталями. Повышенное качество, отсутствие трещинообразования, позволяют стыковать шлаковой сваркой ответственные детали.

Газовые примеси и пузыри удаляются без затруднений из зоны сварки, этому способствует вертикальное расположение конструкции.

Термомеханический класс сварки

Комбинированный способ предлагает воздействие не только повышенной температурой на металл, но и механические усилия. В большинстве случаев, используется при стыковке малогабаритных частей, которые обычным способом качественно связать не представляется возможности. Процесс происходит в электродах — губках, в которых закрепляется две части деталей. Основными видами сварки называются контактная, диффузионная и кузнечные способы.

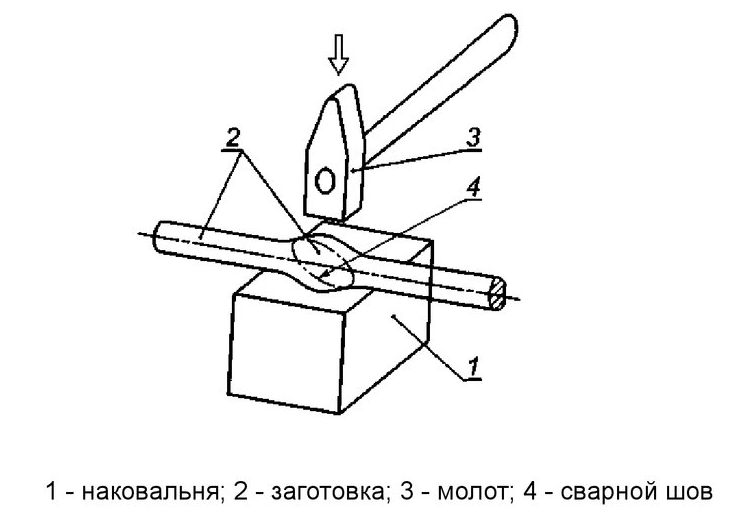

Кузнечная сварка

Качественное соединение кузнечным способом работ достигается при условиях очищенных от налетов, окислов прилагаемых поверхностей. Работа ручным инструментом осуществляется по нагретому металлу, детали нахлестываются и производятся удары молотком по поверхности.

Кузнечный вид сварки применяется далеко не ко всем материалам, имеет малую производительность, требует достаточного опыта от кузнеца.

Современные виды работ вытеснили кузнечное дело ввиду малой надежности стыкованных деталей.

Контактная сварка

Нагрев при сварке сопротивлением достигается прилеганием поверхности иглы к изделию. Электрический ток проходит через инструмент нужного диаметра, предварительно необходимо подготовить металл путем сдавливания или осадочного механического воздействия. Химическое воздействие атомов металла дает возможность сварить мелкие детали, легко поддается автоматизации и высокопроизводительна.

Различается на три основные способа, точечную, роликовую и стыковую разновидность. Широко применяется в промышленности и машиностроении, в труднодоступных местах и соединениях.

Диффузионная сварка

Основой способ является использования диффузии атомов при высоком уровне вакуума. Поверхностные слои металла нагреваются в силу высокой диффузионной способности атомов до температур, приближенной к плавлению. Контакт и надежная стыковка происходит механическим воздействием высокой силы, минимальная мощность сжатия составляет 20 МПа.

Применяется данный вид при плохо контактирующих материалах.

Процесс начинается с помещения деталей в специальную камеру, крепление и передачи усилия. Материалы выдерживаются определенной время, под воздействием электрического тока.

Механический класс сварки

Виды и способы механической сварки используют физическое воздействие на стыкуемые материалы. Основные способы имеют преимущества при отсутствии возможности до температуры плавления. Переход энергии из механической в кинетическую позволяют нагреть стыкуемые изделия до порога плавления.

Сварка трением

Основные детали, к которым применяется сварка трением, являются трубы небольшого диаметра, стержневые конструкции. Автоматизированный процесс позволяет производить различные виды сварочных работ в специальных машинах, в шпиндель которых крепятся заготовки. Машина работает посредством перемещения одной из деталей к неподвижной части. Частота вращения доводится до 1500 об/мин, в результате чего происходит нагрев деталей и оплавление.

После выключения муфты вращения, машина выполняет осадку изделий. Экономичность, быстрое выполнение поставленных задач, делают вид работ трением преимущественнее дуговой, а также имеется возможность варить металлы из разных сплавов.

Холодная сварка

Заготовки стыкуются путем холодной сварки путем деформирования пластических свойств материалов. Температура при операции может достигать минусовой, поверхности должны быть зачищены от окислов и ржавчины. Соединение происходит на межатомном уровне, поэтому элементы должны быть идеально ровными и обработанными.

Применяется холодный вид при стыковке шин, проволоки или труб. Давление варьируется от 1 до 3 ГПа, данный способ требует подготовленного к высоким нагрузкам оборудования.

Сварка взрывом

Соединение деталей при сварке взрывом происходит путем синхронной пластической деформации деталей. Подвижная часть детали прикладывается параллельно к устойчиво закрепленной мишени, после чего производится контролируемый взрыв. Основное применение данный способ получил ввиду возможности стыковки разнородных металлов. Взрывные вещества применяются из состава гранулотола, аммонита, гексогена.

Ультразвуковая сварка

Стыковка деталей происходит с применением источников энергии, выдающим на выходе ультразвуковые колебания. Применяется при шовной, точечной, контурного вида сварки механическим воздействием. Сухое трение способствует разрушению оксидных пленок, после заменяется на чистое трение, при котором происходит процесс сварки. Основными преимуществами данного способа является отсутствие предварительной очистки поверхностей, что значительно экономит время. При сварке пластмассовых деталей не допускается перегрев прилагаемых зон, т.к. контролируется температурный диапазон определенного участка. Отсутствуют вредные пары, газы при процессе, нагрев происходит за доли секунды.

Недостатками при ультразвуковом виде можно выделить дорогостоящее оборудование, малый диапазон толщины материалов. Необходимо четко определить толщину свариваемых видов материалов, при размерах вне допуска, возможно применение акустической линзы, что дает возможность сфокусировать энергию на определенном участке детали.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.